Содержание страницы

- 1. Проектирование изделий и параллельный инжиниринг

- 2. Проектирование для производства, сборки, разборки и обслуживания

- 3. Проектирование с учетом экологических требований, устойчивое производство и жизненный цикл продукта

- 4. Выбор материалов

- 5. Выбор производственных процессов

- 6. Компьютерно-интегрированное производство

- 7. Обеспечение качества и всеобщее управление качеством

- 8. Бережливое производство и гибкое производство

- 9. Производственные затраты и глобальная конкуренция

- 10. Тенденции в производстве

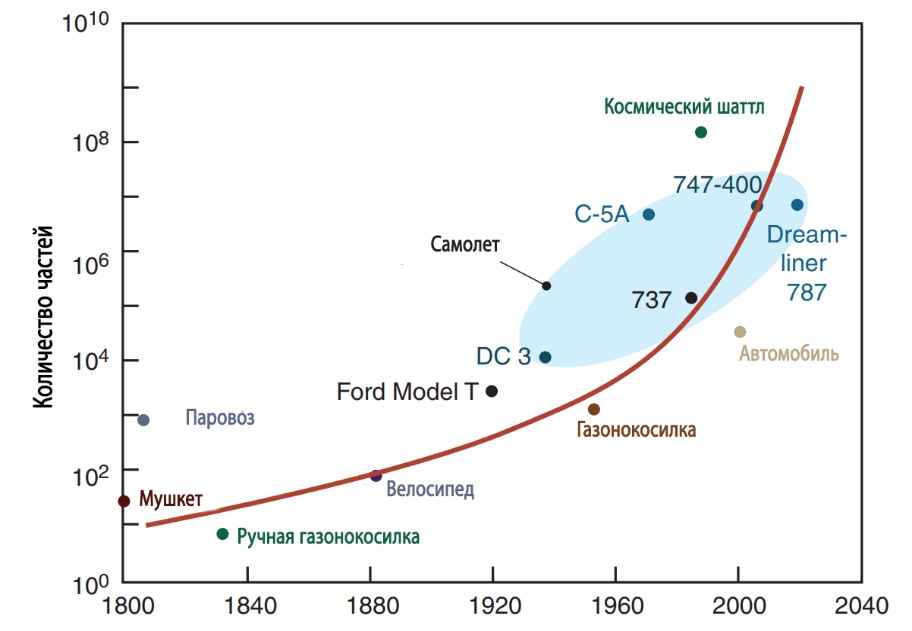

Уделите несколько минут осмотру различных окружающих вас предметов: механического карандаша, светильника, стула, мобильного телефона и компьютера. Вскоре вы заметите, что все эти предметы и их многочисленные отдельные компоненты сделаны из различных материалов и были произведены и собраны в те продукты, которые вы сейчас видите. Вы также заметите, что некоторые предметы, такие как скрепка, гвоздь, ложка и дверной ключ, состоят из одного компонента. Однако, как показано в таблице 1 и на рис. 1, подавляющее большинство окружающих нас предметов состоит из множества отдельных частей, которые создаются и собираются с помощью комбинации процессов, называемых производством (рис. 2).

Слово manufacture впервые появилось в английском языке в 1567 году и происходит от латинского manu factus, что означает «сделанный вручную». Слово manufacturing впервые появилось в 1683 году, а слово production, которое часто используется как взаимозаменяемое со словом manufacturing, впервые появилось где-то в XV веке.

Производство — это изготовление продукции. Изготовленный продукт, в свою очередь, может быть использован для производства других продуктов, например (а) большой пресс для придания плоскому металлическому листу формы приборов, (б) дрель для получения отверстий, и (c) машины для производства бесчисленного множества отдельных предметов.

Гвозди, болты, винты, гайки, , шины — это дискретные продукты, то есть отдельные предметы. Напротив, катушка проволоки, металлическая или пластиковая трубка, рулон алюминиевой фольги — это непрерывные изделия, которые затем разрезаются на отдельные куски различной длины для конкретных целей.

Поскольку производство обычно начинается с сырья, которое затем подвергается последовательности процессов для изготовления отдельных продуктов, оно имеет определенную стоимость. Например, глина имеет определенную стоимость в том виде, в котором ее добывают, но когда из нее делают керамику, электроизолятор или режущий инструмент, она приобретает дополнительную стоимость. Точно так же гвоздь имеет стоимость, превышающую стоимость короткого куска проволоки, из которого он сделан. Такие товары, как микросхемы для компьютеров, электродвигатели, медицинские имплантаты, станки и самолеты, известны как товары с высокой добавленной стоимостью.

Рисунок 1: Усложнение продукции со времен промышленной революции.

Таблица 1: Примерное количество деталей в изделиях.

| Обычный карандаш | 4 |

| Роторная газонокосилка | 300 |

| Рояль | 12,000 |

| Автомобиль | 15,000 |

| Боинг 747-400 | 6,000,000 |

Рисунок 2: Трактор, демонстрирующий разнообразие используемых материалов и процессов.

Краткая история производства. Производство датируется периодом от 5000 до 4000 лет до н.э. (Таблица 2). Таким образом, оно старше записанной истории, которая восходит к шумерам, примерно 3500 лет до н. э. Примитивные наскальные рисунки, а также надписи на глиняных табличках и камнях требовали (а) кисти и пигмента, как в доисторических наскальных рисунках в Ласко (Франция), возраст которых оценивается в 16 000 лет; (б) средств, позволяющих сначала процарапать глиняные таблички, а затем запечь их, как в клинописных письменах и пиктограммах 3000 года до н. э.до н. э.; и (в) простые инструменты для нанесения насечек и резьбы на поверхности камня, как в иероглифах Древнего Египта.

Производство предметов для конкретного использования началось с изготовления бытовых артефактов, как правило, из дерева, камня или металла. В качестве материалов для изготовления посуды и поделок сначала использовались золото, медь и железо, затем серебро, свинец, олово, бронза и латунь.

Первые методы обработки включали в себя в основном литье и удары молотом, поскольку они были относительно просты в исполнении. С течением веков эти простые процессы постепенно стали перерастать во все более сложные операции, с растущими темпами производства и более высоким уровнем качества продукции. Из таблицы 2 видно, что, , токарные станки для нарезания резьбы уже существовали в период с 1600 по 1700 год, но только спустя три столетия были разработаны автоматические винтовые станки.

Хотя выплавка железа началась примерно в 1100 году до н. э. на Ближнем Востоке, важной вехой стало производство стали в Азии в период с 600 по 800 год н. э. Тогда же создание широкого спектра материалов. Сегодня существует бесчисленное множество металлических и неметаллических материалов с уникальными свойствами, включая инженерные материалы и другие передовые материалы. Среди доступных материалов — промышленная керамика, композитные материалы (часто в виде армированных волокнами пластмасс) и наноматериалы, которые сегодня используются в самых разных изделиях — от протезов и компьютеров до сверхзвуковых самолетов.

Таблица 2: История материалов и производственных процессов.

| Период | Даты | Металлы и литье | Различные материалы и композиты | Формование и придание формы | Присоединение | Инструменты, обработка и производственные системы |

| Египет: ∼ 3100 г. до н. э. — ∼ 300 г. до н. э. Греция: ∼ 1100 г. до н. э. — ∼ 146 г. до н. э. Римская империя: ∼ 500 г. до н. э. — 476 г. н. э. |

До 4000 года до н.э. | Золото, медь, метеоритное железо | Глиняная посуда, глазурь, натуральные волокна | Молоток | Орудия из камня, кремня, дерева, кости, слоновой кости, композитные инструменты | |

| 4000-3000 года до н.э. | Медное литье, каменные и металлические формы, процесс потери воска, серебро, свинец, олово, бронза | Стемпинг, украшения | Пайка (Cu- Au, Cu-Pb, Pb-Sn) | Корунд (глинозем, наждак) | ||

| 3000-2000 года до н.э. | Литье и рисунок из бронзы, сусальное золото | Стеклянные бусы, гончарный круг, стеклянные сосуды | Проволока для резки листового металла | Клепка, пайка | Изготовление мотыг, кованых топоров, инструментов для железоделательного и плотницкого дела | |

| 2000-1000 года до н.э. | Кованое железо, латунь | |||||

| 1000-1 года до н.э. | Чугун, литая сталь | Прессование и выдувание стекла | Штамповка монет | Кузнечная сварка железа и стали, склеивание | Улучшенные стамески, пилы, напильники, токарные станки для обработки дерева | |

| 1-1000 года н.э. | Цинк, сталь | Венецианское стекло | Доспехи, чеканка, ковка, стальные мечи | Травление доспехов | ||

| Средние века: ∼ 476 — 1492 гг. Ренессанс: XIV-XVI вв. | 1000-1500 | Доменная печь, виды металлов, литье колоколов, олово | Хрустальное стекло | Рисование на проволоке, работа с золотом и серебром | Шлифовальная бумага, приводимая в движение ветряной мельницей

пила |

|

| 1500-1600 | Чугунный

пушка, жесть |

Литое листовое стекло, кремневое стекло | Водяная энергия для металлообработки, прокатный стан для чеканки полос. | Ручной токарный станок по дереву | ||

| 1600-1700 | Литье в постоянную форму, латунь из меди и металлического цинка | Фарфор | Прокатка (свинец, золото, серебро), фигурная прокатка (свинец) | Расточные, токарные, винторезные станки, сверлильные станки | ||

| Промышленная революция: ∼ 1750 — 1850 гг. ПЕРВАЯ МИРОВАЯ ВОЙНА |

1700-1800 | Чугун, тигельная сталь (железные прутки и стержни) | Экструзия (свинцовая труба), глубокая вытяжка, прокатка | |||

| 1800-1900 | Центробежное литье, бессемеровский процесс, электролитический алюминий, никелевая сталь, баббит, оцинкованная сталь, порошковая металлургия, мартеновская сталь | Оконное стекло из щелевого цилиндра, лампочка, вулканизация, переработка резины, полиэстер, стирол, целлулоид, экструзия резины, формовка | Паровой молот, прокатка стали, бесшовная труба, прокатка стальных рельсов, непрерывная прокатка, гальваническое покрытие | Токарный станок для обработки стволов, токарно-револьверный станок, универсальный фрезерный станок, шлифовальный круг со стекловолокном | ||

| 1900-1920 | Автоматическое производство бутылок, бакелита, боросиликатного стекла | Прокатка труб, горячая экструзия | Оксиацетилен; дуговая, электросопротивление и термитная сварка | Токарный станок с редуктором, автоматический винтовой станок, зубофрезерный станок, инструменты из быстрорежущей стали, оксида алюминия и карбида кремния (синтетика) | ||

| ВТОРАЯ МИРОВАЯ ВОЙНА | 1920-1940 | Литье под давлением | Разработка пластмасс, литье, формование, поливинилхлорид, ацетат целлюлозы, полиэтилен, стекловолокно | Вольфрамовая проволока из металлического порошка | Электроды с покрытием | Карбид вольфрама, массовое производство, передаточные машины |

| 1940-1950 | Процесс литья воска для изготовления деталей | Акрилы, синтетический каучук, эпоксидные смолы, светочувствительное стекло | Экструзия (сталь), развальцовка, порошковые металлы для машиностроительных деталей | Дуговая сварка под флюсом | Фосфатные конверсионные покрытия, полный контроль качества | |

| 1950-1960 | Керамические формы, нодулярный чугун, полупроводники, непрерывное литье | Акрилонитрил-бутадиен-стирол, силиконы, фторуглероды, полиуретан, флоат-стекло, закаленное стекло, стеклокерамика | Холодная экструзия (сталь), взрывная формовка, термохимическая обработка | Газо-металлическая дуговая, газо-вольфрамовая и электрошлаковая сварка; сварка взрывом | Электрическая и химическая обработка, автоматическое управление. | |

| 1960-1970 | Литье под давлением, монокристаллические лопатки турбин | Ацетали, поликарбонат, холодное формование пластиков, армированные пластики, намотка нитей | Гидроформовка, гидростатическая экструзия, электроформовка | Плазменно-дуговая и электронно-лучевая сварка, клеевое соединение | Карбид титана, синтетический алмаз, числовое программное управление, интегральная микросхема | |

| Космическая эра | 1970-1990 | Компактированный графит, вакуумное литье, органически связанный песок, автоматизация формовки и заливки, быстрое затвердевание, металломатричные композиты, полутвердая металлообработка, аморфные металлы, сплавы с памятью формы | Клеи, композиционные материалы, полупроводники, оптические волокна, конструкционная керамика, керамико-матричные композиты, биоразлагаемые пластики, электропроводящие полимеры | Прецизионная ковка, изотермическая ковка, суперпластическая штамповка, штампы, изготовленные с помощью автоматизированного проектирования и

изготовление, форма сетки простите встраивание и формирование, вычисление моделирования |

Лазерный луч, диффузионное склеивание (также в сочетании с суперпластичной формовкой), пайка поверхностного монтажа | Кубический нитрид бора, инструменты с покрытием, алмазное точение, сверхточная обработка, компьютерно-интегрированное производство, промышленные роботы, обрабатывающие и токарные центры, гибкие производственные системы, сенсорные технологии, автоматизированный контроль, компьютерное моделирование и оптимизация |

| Информационная эпоха | 1990-2000 | Реокастинг, автоматизированное проектирование пресс-форм и штампов, быстрое изготовление инструментов | Нанофазные материалы, металлические пены, высокотемпературные сверхпроводники, обрабатываемая керамика, алмазоподобный углерод | Аддитивное производство, быстрое изготовление инструментов, безопасные для железа жидкости для металлообработки | Сварка трением с перемешиванием, бессвинцовые припои,

заготовки из листового металла, сваренные лазером встык (по индивидуальному заказу) |

Микро- и нанопроизводство, LIGA, сухое травление, линейные электроприводы, искусственные нейронные сети, шесть сигм |

| 2000-2010s | Стали TRIP и TWIP | Углеродные нанотрубки, графен | Одноточечная инкрементная формовка, горячая штамповка, формовка с электроприводом | линейная сварка трением | Цифровое производство, трехмерные компьютерные чипы, сине-дуговая обработка, мягкая литография, гибкая электроника |

До промышленной революции, начавшейся в Англии в 1750-х годах (ее еще называют Первой промышленной революцией), товары производились партиями, что требовало значительного использования ручного труда на всех этапах производства.

Вторая промышленная революция, по мнению некоторых, началась в середине 1900-х годов с разработкой полупроводниковых электронных устройств и компьютеров (табл. 2).

Механизация началась в Англии и других странах Европы с разработкой текстильного оборудования и станков для резки металла. Вскоре механизация переместилась в , где продолжала развиваться. Крупный прогресс в производстве начался в начале 1800-х годов с разработкой, производством и использованием взаимозаменяемых деталей, задуманных американским промышленником и изобретателем Э. Уитни (1765-1825).

До появления взаимозаменяемых деталей требовалось много ручной подгонки, поскольку невозможно было изготовить две абсолютно одинаковые детали. Сейчас, напротив, считается само собой разумеющимся, что сломанный болт можно легко заменить идентичным, изготовленным спустя десятилетия после того, как был сделан оригинал. Вскоре последовали дальнейшие разработки,

В результате появилось бесчисленное множество потребительских и промышленных товаров, без которых мы теперь не можем представить себя.

Начиная с начала 1940-х годов были достигнуты определенные рубежи во всех аспектах производства, как можно заметить, ознакомившись с таблицей 2. Обратите особое внимание на прогресс, достигнутый в XX веке, по сравнению с тем, что было сделано за 40 веков, с 4000 года до н. э. до 1 века н. э.

Например, в Римской империи (около 500 г. до н. э. — 476 г. н. э.) существовали фабрики для массового производства стеклянной посуды; используемые методы, как правило, были очень медленными, и требовалось много рабочей силы для обработки деталей и обслуживания машин. Сегодня методы производства усовершенствовались настолько, что (а) алюминиевые банки для напитков производятся со скоростью более 500 штук в минуту, а стоимость каждой банки составляет около четырех центов; (б) отверстия в листовом металле можно пробивать со скоростью 800 штук в минуту; (в) лампочки производятся со скоростью более 2000 штук в минуту, а стоимость каждой из них составляет менее одного доллара.

Период с 1940-х по 1990-е годы характеризовался массовым производством и расширением глобальных рынков. Поначалу Соединенные Штаты занимали доминирующее положение, поскольку были единственной развитой страной с неповрежденной инфраструктурой после Второй мировой войны, однако к 1960-м годам это преимущество сошло на нет. В 1960-1970-е годы качественная ревизия начала менять производство, а в 1980-е годы программируемые компьютеры получили широкое распространение.

Эра цифрового производства началась примерно в 1990 году. В результате фундаментальных изменений в производственной деятельности мощные компьютеры и программное обеспечение теперь полностью интегрированы в конструкторские и производственные предприятия. Достижения в области коммуникаций, в том числе Интернет, привели к дальнейшему совершенствованию организаций и их возможностей. Наиболее ярко эти эффекты проявляются при рассмотрении возникновения и распространения аддитивного производства.

До 1990 года прототип детали можно было изготовить только с помощью интенсивных усилий и дорогостоящих методов производства, требующих значительной квалификации оператора. Сегодня деталь можно сначала спроектировать в программе CAD, а затем изготовить за несколько минут или часов (в зависимости от размера и сложности детали) без использования тяжелых инструментов и квалифицированного труда. Системы прототипирования стали более экономичными, быстрыми и с более качественным .

Термин «цифровое производство» стал использоваться для обозначения того, что изготовление деталей и компонентов может полностью осуществляться с помощью таких компьютерных систем автоматизированного проектирования и производственного оборудования.

Последние инновации — это распространение протоколов связи, датчиков и средств управления по всему производственному предприятию.

Некоторые из ключевых изменений, получивших название «Industry 4.0« или «Цифровое производство», включают в себя следующее:

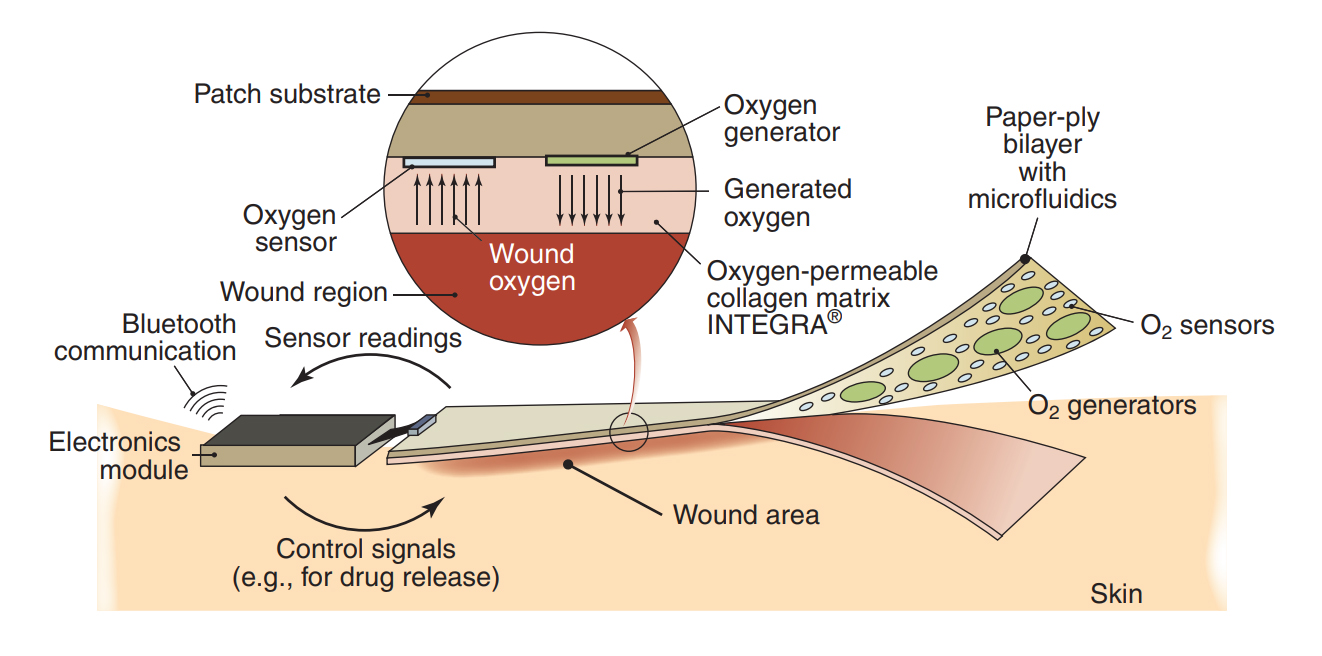

- Датчики и интеллектуальные устройства можно печатать из проводящих и изолирующих чернил или использовать очень тонкие кремниевые интегральные схемы в гибких гибридных конструкциях (рис. 3). Эти недорогие устройства обладают способностью к коммуникации и являются центральным элементом Интернета вещей.

- Машины можно контролировать в любое время, используя протоколы связи на базе Интернета, такие как MTConnect, чтобы всегда иметь точную информацию о каждой машине в организации.

- Широкое применение датчиков во всех аспектах производства привело к развитию Big Data, когда тенденции и состояние производственных систем могут быть точно измерены в любое время.

Рисунок 3: Гибкая гибридная электронная система ухода за раной.

В устройство интегрированы коммуникационные возможности (в данном случае Bluetooth), датчики для определения уровня кислорода в ране и устройства, генерирующие кислород, для повышения уровня кислорода с целью оптимизации заживления. В этих устройствах используются комбинации печатных электронных устройств и интегральных схем на основе кремния.

- Алгоритмы машинного обучения и использование математических моделей производственных процессов и систем, основанных на физике, привели к возможности применения передовых средств управления на производственных предприятиях.

- Усовершенствованные модели производственных процессов в сочетании с подробными измерениями условий производства и обслуживания изделия (Большие данные) приводят к созданию компьютерной репрезентации изделия, называемой цифровым двойником. Цифровой двойник представляет собой виртуальную модель детали, а точные модели производительности, применяемые к виртуальному двойнику, позволяют предсказать отказ или необходимость обслуживания реальной детали.

Эти разработки являются естественным продолжением компьютерной революции, начавшейся в 1990-х годах, и они, несомненно, будут продолжаться.

1. Проектирование изделий и параллельный инжиниринг

Проектирование продукта включает в себя творческое и систематическое предписание формы и характеристик продукта для достижения поставленных целей, одновременно удовлетворяя нескольким важным ограничениям. Проектирование является важнейшим видом деятельности, поскольку, по оценкам специалистов, до 80 % стоимости разработки и производства продукции определяется решениями, принятыми на начальных этапах проектирования. Процесс проектирования продукции изучен достаточно полно; здесь он представлен кратко, поскольку производство и проектирование тесно взаимосвязаны.

Для успешного проектирования продукта необходимы инновационные подходы, а также четко прописанные функции и ясное изложение ожидаемых от продукта характеристик. На этом также необходимо четко определить рынок для продукта, который может быть новым или модифицированным вариантом существующего продукта, и его предполагаемое использование или использование. Этот аспект также предполагает привлечение аналитиков рынка и сотрудников отдела продаж, которые своевременно предоставят производителю ценную информацию, особенно в отношении потребностей и тенденций рынка.

Таблица 3: Определения уровня технологической готовности (TRL) и уровня производственной готовности (MRL).

| TRL | Описание | MRL | Описание |

| 1 | Основные принципы, соблюденные и представленные в отчетах | 1 | Оценка целесообразности производства |

| 2 | Сформулированная концепция технологии и/или ее применение | 2 | Определение концепций производства |

| 3 | Аналитические и экспериментальные критические функции и/или доказательство концепции характеристик | 3 | Разработка концепций производства |

| 4 | Проверка компонентов и/или макетных плат в лабораторных условиях | 4 | Возможность производства технологии в лабораторных условиях |

| 5 | Проверка компонентов или макетных плат в соответствующей среде | 5 | Способность производить прототипные компоненты в условиях, соответствующих производству |

| 6 | модели или прототипа системы/подсистемы в соответствующей среде | 6 | Возможность создания прототипа системы или в условиях, соответствующих производству |

| 7 | Демонстрация прототипа системы в операционной среде | 7 | Способность производить системы, подсистемы или компоненты в условиях репрезентативного производства |

| 8 | Фактическая система завершена и квалифицирована посредством испытаний и демонстрации | 8 | Демонстрация возможностей пилотной линии; готовность к началу низкоскоростного начального производства |

| 9 | Реальная система, проверенная успешными операциями | 9 | Демонстрируется низкоскоростное производство; возможность начать полноскоростное производство |

Уровень технологической готовности и уровень готовности производства. Разработка продукта обычно происходит по схеме, представленной в таблице 3. Уровень готовности технологии (TRL) и уровень готовности производства (MRL) — это показатели способности продукта к производству, продвижению и продаже. На практике все технологии должны развиваться от некоторой начальной точки до TRL и MRL, равных 9.

Новое научное открытие или идея продукта начинается с TRL, равного 1, и он может быть или не быть пригодным для коммерческого применения. Новые версии существующих продуктов могут начинаться с какого-то более высокого уровня TRL или MRL, но ход их развития всегда одинаков.

Обратите внимание, что на каждом этапе разработки продукта обычно требуются разные навыки и ресурсы. Демонстрация новой концепции в лабораторных условиях (TRL 3) и демонстрация ее в новой системе в реальных условиях (TRL 7) — это совершенно разные задачи. Аналогично, создание лабораторного прототипа (MRL 4) сильно отличается от демонстрации производственных стратегий для выпуска продукта в масштабе (MRL 7), что также сильно отличается от наличия производственной базы.

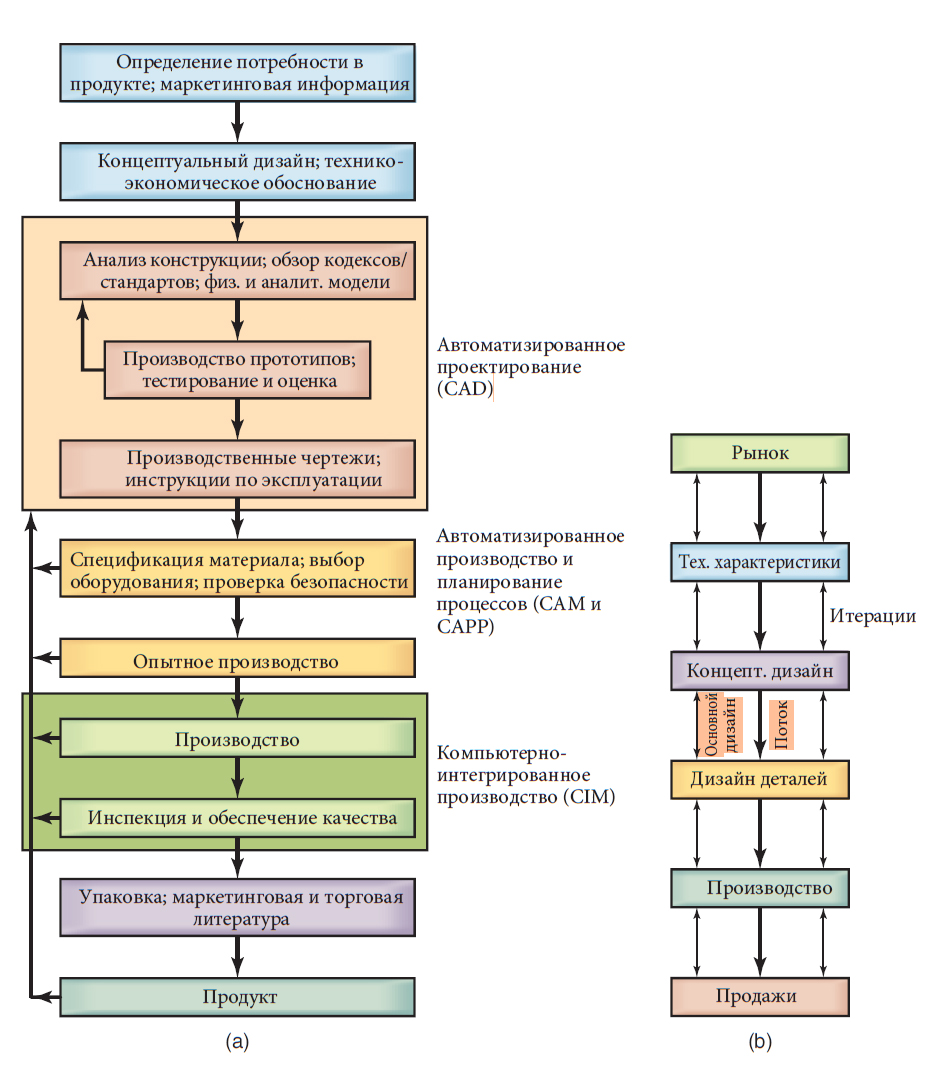

Процесс проектирования. Традиционно проектирование и производство осуществлялись последовательно, как показано на рис. 4a. На первый взгляд эта методология может показаться простой и логичной, однако на практике она приводит к расточительному расходованию ресурсов. Рассмотрим случай инженера-технолога, который, например, определяет, что по ряду причин было бы более желательно (a) использовать другой материал, например полимер или керамику вместо металла; (b) использовать тот же материал, но в другом состоянии, например более мягкий вместо более твердого или с более гладкой поверхностью; или (c) изменить конструкцию компонента, чтобы сделать его более простым, быстрым и менее дорогостоящим в производстве. Обратите внимание, что эти решения должны приниматься на этапе спецификации материала (шестая ячейка сверху на рис. 4a).

Каждая из описанных модификаций потребует повторения этапа анализа конструкции (третья ячейка сверху на рис. 4a) и последующих этапов. Такой подход позволяет убедиться, что изделие по-прежнему будет отвечать всем заданным требованиям и удовлетворительно функционировать. Более поздний переход, скажем, на кованые, литые или механически обработанные компоненты также потребует повторного анализа. Такие итерации, безусловно, отнимают время и ресурсы компании.

Параллельный инжиниринг. В основном в индустрии бытовой электроники наблюдается тенденция к максимально быстрому выводу продукции на рынок, чтобы получить большую процентную долю рынка и, соответственно, более высокую прибыль. Важной методологией, направленной на достижение этой цели, является параллельный инжиниринг, который включает в себя подход к разработке продукта, показанный на рис. 4b.

Рисунок 4: (a) Диаграмма, показывающая различные этапы традиционного проектирования и производства продукта. В зависимости от сложности изделия и типа используемых материалов, время, прошедшее с момента разработки первоначальной концепции до вывода изделия на рынок, может составлять от нескольких месяцев до нескольких лет. (b) Диаграмма, показывающая общий поток продукции в параллельном инжиниринге, от анализа рынка до вывода продукта на рынок. Источник: После С. Пью.

Хотя в этой концепции сохраняется та же общая последовательность движения продукта, что и в традиционном подходе, показанном на рис. 4a, теперь она включает несколько намеренных модификаций. Начиная с самых ранних этапов проектирования и конструирования продукта, все соответствующие дисциплины рассматриваются одновременно. В результате любые итерации, которые могут потребоваться, потребуют меньших усилий, что приведет к гораздо меньшим потерям времени, чем при традиционном подходе к проектированию. Должно быть очевидно, что критической особенностью этого подхода является признание важности коммуникации между всеми дисциплинами и внутри них.

Параллельный инжиниринг может быть внедрен как в больших, так и в малых компаниях, что особенно важно, поскольку в 98 % всех производственных компаний США работает менее 500 человек; такие компании обычно называют малым бизнесом или малыми производственными предприятиями (МПП). В качестве примера преимуществ параллельного проектирования можно привести одну автомобильную компанию, которая сократила количество компонентов в одном из своих двигателей на 30 %, уменьшила вес двигателя на 25 % и сократила время его изготовления на 50 %.

Жизненный цикл. В рамках параллельного инжиниринга проектирование и производство продукции интегрируются с целью оптимизации всех элементов, участвующих в жизненном цикле продукта. Жизненный цикл нового продукта обычно состоит из четырех этапов:

- Запуск продукта

- Быстрый рост продукта на рынке

- Зрелость продукта

- Упадок.

Следовательно, проектирование жизненного цикла требует рассмотрения всего срока службы продукта, начиная с этапа проектирования и заканчивая производством, распространением, использованием и, наконец, переработкой или утилизацией продукта.

Роль компьютеров в проектировании изделий. Как правило, проектирование изделия сначала требует подготовки аналитических и физических моделей изделия для целей визуализации и инженерного анализа. Хотя необходимость в таких моделях зависит от сложности изделия, их построение и изучение в настоящее время осуществляется с помощью методов автоматизированного проектирования (CAD) и автоматизированного инжиниринга (CAE).

Системы автоматизированного проектирования способны быстро и полностью проанализировать конструкцию, будь то простая деталь или большая и сложная конструкция. Например, пассажирский самолет Boeing 777 был полностью спроектирован с помощью компьютеров в процессе так называемого безбумажного проектирования с использованием 2000 рабочих станций, подключенных к восьми серверам проектирования. В отличие от предыдущих макетов самолетов, не было создано ни прототипов, ни макетов, а 777 был построен и собран непосредственно на основе разработанного программного обеспечения CAD/CAM.

С помощью автоматизированного проектирования можно быстро и точно смоделировать, проанализировать и протестировать характеристики конструкций, подверженных, например, статическим или переменным нагрузкам или температурным градиентам. Собранная информация сохраняется, и ее можно извлекать, отображать, распечатывать и передавать в любое время и в любом месте в пределах организации. Изменения в конструкции могут быть внесены и оптимизированы непосредственно, легко и в любое время.

Компьютерное производство охватывает все этапы производства, используя и обрабатывая большие объемы информации о материалах и процессах, собранные и хранящиеся в базе данных организации. Компьютеры оказывают значительную помощь в решении таких задач, как (а) программирование станков с числовым программным управлением и роботов для операций обработки материалов и сборки, (б) проектирование инструментов, штампов, пресс-форм, приспособлений и устройств для фиксации изделий (части II, III и IV) и (в) обеспечение контроля качества на всех этапах производства.

На основе разработанных и проанализированных моделей дизайнеры изделия окончательно определяют геометрические характеристики каждого из компонентов изделия, включая допуски на размеры и характеристики поверхности. Поскольку все компоненты, независимо от их размера, в конечном итоге должны быть собраны в конечный продукт, допуски на размеры являются одним из основных моментов при производстве. Разработанные модели также позволяют определить требуемые механические и физические свойства, которые, в свою очередь, влияют на выбор материалов.

Прототипы. Прототип — это физическая модель отдельного компонента или изделия. Разработанные прототипы тщательно проверяются на предмет возможных изменений в оригинальной конструкции, материалах или методах производства. Важной и постоянно развивающейся технологией является аддитивное производство. Используя CAD/CAM и различные специализированные технологии, дизайнеры быстро и недорого изготавливают прототипы из различных металлических и неметаллических материалов.

Аддитивное производство значительно сокращает затраты и время разработки изделий. В настоящее время эта технология достигла такого уровня, что используется для экономичного малосерийного производства различных реальных и функциональных деталей.

Рисунок 5: Гитары, изготовленные с помощью аддитивного производства.

(a) Извлечение конструкции «паук» из слоя порошка. Обратите внимание, что поддерживающий материал, или лепешка, обладает определенной прочностью, и его нужно аккуратно удалить. (b) Готовые гитары Spider.

Пример 1. Трехмерная печать гитар

Гибкость дизайна аддитивного производства иллюстрируют гитары, изготовленные на заказ компанией ODD, Inc. Эти гитары проектируются в CAD-программах с полной художественной свободой для реализации инновационных дизайнов; представленные на рис. 5 — лишь некоторые из множества доступных вариантов. Затем CAD-файл отправляется на трехмерный принтер, использующий процесс селективного лазерного спекания и изготовленный из нейлона (Duraform PA). В напечатанном виде гитары белые; сначала они окрашиваются в новый базовый цвет, затем раскрашиваются вручную и покрываются прозрачным сатиновым лаком. После этого на электрогитару устанавливается фурнитура, указанная заказчиком (звукосниматели, мосты, грифы, головки для настройки и т.д.).

Виртуальное прототипирование. Это программный метод, использующий передовую графику и среду виртуальной реальности, позволяющий конструкторам детально рассмотреть и изучить деталь. Эта технология, также известная как проектирование на основе моделирования, использует пакеты САПР для визуализации детали таким образом, что в трехмерной интерактивной виртуальной среде конструкторы могут наблюдать и оценивать деталь в процессе ее разработки. Виртуальное прототипирование приобретает все большее значение, особенно благодаря доступности недорогих компьютеров и инструментов моделирования и анализа.

2. Проектирование для производства, сборки, разборки и обслуживания

Проектирование для производства (DFM) — это комплексный подход к интеграции процесса проектирования с методами производства, материалами, планированием процесса, сборкой, испытаниями и обеспечением качества. DFM требует фундаментального понимания (a) характеристик и возможностей материалов, производственных процессов, машин, оборудования и оснастки, а также (b) изменчивости производительности машин, точности размеров и качества поверхности заготовок, времени обработки и влияния применяемых методов обработки на качество продукции. Установление количественных соотношений необходимо для анализа и оптимизации конструкции с целью упрощения производства и сборки при минимальных затратах.

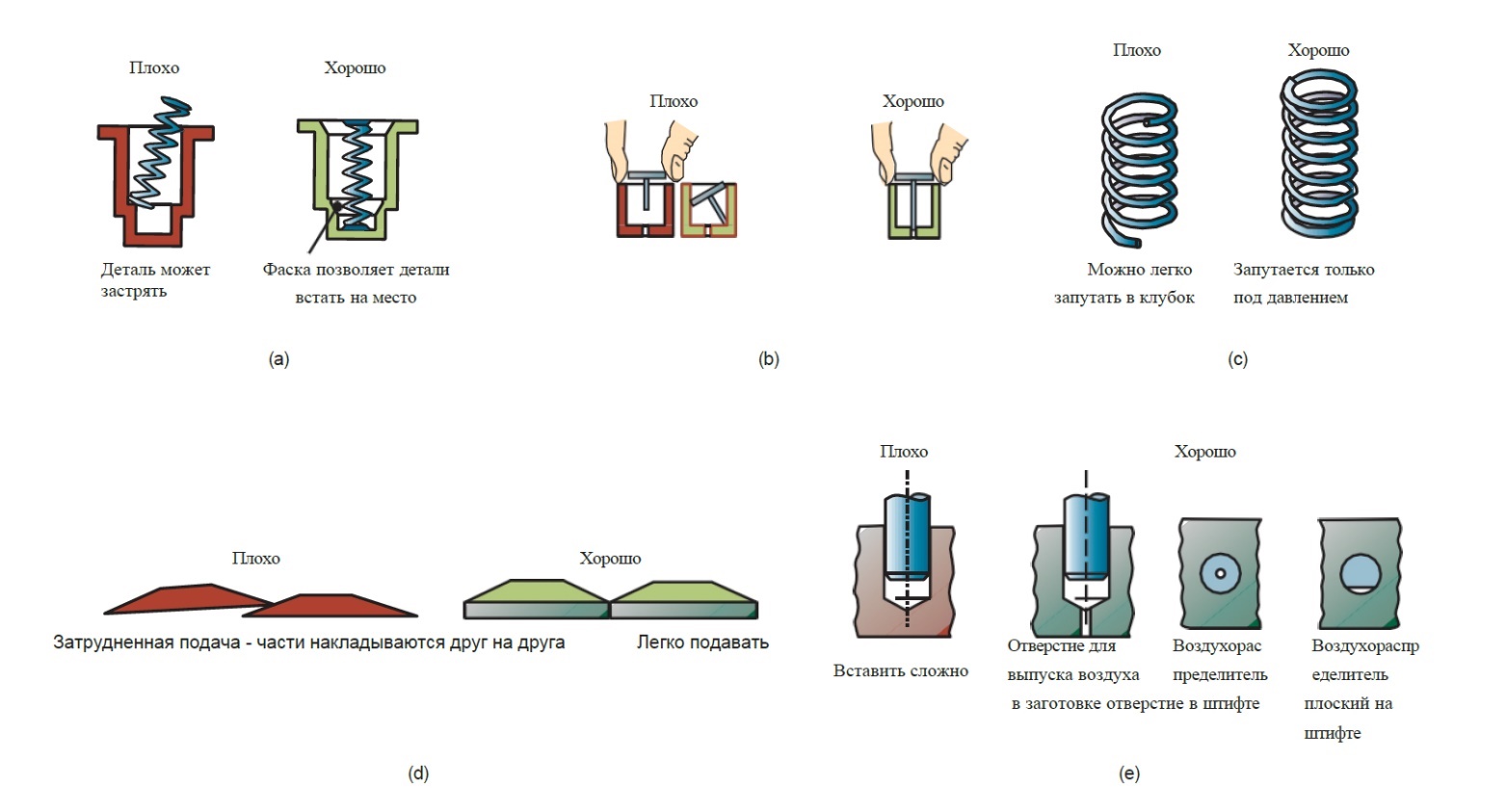

Концепции проектирования для сборки (DFA), проектирования для производства и сборки (DFMA) и проектирования для разборки (DFD) являются важными аспектами в производстве. Существуют методики и компьютерное программное обеспечение для проектирования сборки с использованием трехмерных концептуальных проектов и твердотельных моделей. Время и стоимость сборки, монтажа и демонтажа сводятся к минимуму, при этом сохраняется целостность изделия и его эксплуатационные характеристики. Продукт, который легко собрать, обычно также легко разобрать.

Сборка — важный этап производства, требующий учета легкости, скорости и стоимости соединения многочисленных отдельных компонентов изделия (рис. 6). Затраты на сборку при производстве могут быть значительными, обычно составляя от 20 до 60 % от общей стоимости продукта. Не менее важным моментом является разборка изделия для проведения таких работ, как техническое обслуживание, сервис и последующая переработка отдельных компонентов.

Рисунок 6: Изменение конструкции деталей для облегчения сборки.

Cуществует несколько методов сборки компонентов, включая использование широкого спектра крепежных элементов, клеящих веществ или методов соединения, таких как сварка, пайка или пайка. Как во всех других видах производства, каждая из этих операций сборки имеет свои особенности, время, преимущества, ограничения, сопутствующие расходы и конструктивные соображения. Отдельные детали могут собираться вручную или с помощью различных видов автоматического оборудования и промышленных роботов. Выбор зависит от нескольких факторов

Факторы, такие как сложность продукта, количество компонентов, которые необходимо собрать, уход и защита, необходимые для предотвращения повреждения деталей, и относительная стоимость рабочей силы по сравнению со стоимостью оборудования, необходимого для автоматизированной сборки.

Проектирование для обслуживания. Помимо проектирования для сборки и разборки, важным аспектом проектирования изделий является проектирование для обслуживания. Изделия часто приходится разбирать, в той или иной степени, для их обслуживания и, при необходимости ремонта. При проектировании следует учитывать концепцию, согласно которой для облегчения доступа компоненты, которые с наибольшей вероятностью будут нуждаться в обслуживании, должны располагаться, насколько это возможно, на внешних слоях изделия. Эту методику может оценить каждый, кто сталкивался с обслуживанием техники.

3. Проектирование с учетом экологических требований, устойчивое производство и жизненный цикл продукта

Только в США ежегодно выбрасывается более 30 млрд кг пластиковых изделий и 62 млрд кг бумажной продукции. Каждые три месяца американские промышленники и потребители выбрасывают достаточно алюминия, чтобы восстановить коммерческий воздушный флот страны.

Ежегодно во всем мире выбрасывается бесчисленное количество тонн автомобилей, телевизоров, бытовой техники и компьютеров. Жидкости для металлообработки, такие как смазочно-охлаждающие жидкости, а также жидкости и растворители, используемые для очистки промышленных изделий, могут загрязнять воздух и воду, если их не перерабатывать или не утилизировать должным образом.

Кроме того, существует множество побочных продуктов, образующихся на производственных предприятиях: (а) песок с добавками из литейных цехов; (б) вода, масло и различные другие жидкости, образующиеся при термообработке и на предприятиях; (в) шлак из литейных цехов и сварочных работ; (г) широкий спектр металлического и неметаллического лома, образующегося при таких операциях, как формовка листов, литье и формовка. Примите во внимание также различные последствия загрязнения воды и воздуха, кислотные дожди, разрушение озонового слоя, опасные отходы, просачивание отходов на свалках и глобальное потепление. Усилия по переработке отходов с годами набирают обороты: например, доля перерабатываемых алюминиевых банок составляет 67 %, а пластмасс — около 9 %.

Обратите внимание, что, как указано ниже, термин «выбрасывание» означает, что срок службы изделия истек; однако это не обязательно означает, что его нужно выбрасывать на свалку. Конкретный процесс производства и работа оборудования могут оказывать значительное воздействие на окружающую среду. В процессе производства обычно образуются некоторые отходы, такие как:

- Стружка от механической обработки и обрезки материалов, полученных в результате листовой штамповки, литья и формовки

- Шлак литейных и сварочных производств

- Добавки в песок, используемый в литейном производстве

- Опасные отходы и токсичные материалы, используемые в различных продуктах

- Смазочно-охлаждающие жидкости в металлообработке и механообработке

- Жидкости, образующиеся в результате таких процессов, как термообработка и нанесение покрытия

- Растворители, образующиеся при очистке

- Дым и загрязняющие вещества из печей и газы от сжигания ископаемого топлива.

Негативные последствия этой деятельности, ее ущерб для окружающей среды и экосистемы Земли и, в конечном счете, ее влияние на качество жизни людей сегодня широко признаны. Основные проблемы связаны с глобальным потеплением, парниковыми газами (углекислым газом, метаном и азота), кислотными дождями, разрушением озонового слоя, опасными отходами, загрязнением воды и воздуха, а также просачиванием загрязняющих веществ в водные источники. Одним из показателей негативного воздействия человеческой деятельности является «углеродный след», который определяет количество парниковых газов, образующихся в результате нашей повседневной деятельности.

Термин «устойчивое проектирование и производство» вошел в обиход во всех промышленности, при этом основное внимание уделяется проектированию с учетом экологических требований (DFE). Этот подход, также называемый экологически безопасным проектированием и производством и зеленым проектированием, рассматривает все возможные негативные воздействия материалов, процессов, операций и продуктов на окружающую среду, чтобы учесть их на самых ранних этапах проектирования и производства.

Эти цели также привели к появлению концепции дизайна для переработки (DFR). Переработка может включать в себя один из двух основных видов деятельности:

Биологический цикл: Органические материалы разлагаются естественным образом, и в самом простом варианте биологического цикла они приводят к образованию новой почвы, способной поддерживать жизнь. Таким образом, дизайн продукции подразумевает использование органических материалов, а также обеспечение того, чтобы продукция хорошо функционировала в течение всего срока службы, а затем могла быть безопасно утилизирована.

Промышленный цикл: Материалы, входящие в состав продукта, постоянно перерабатываются и используются повторно. Чтобы продемонстрировать экономические преимущества такого подхода, было подсчитано, что производство алюминия из лома, а не из бокситовой руды, снижает производственные затраты на 66 % и уменьшает потребление энергии и загрязнение окружающей среды более чем на 90 %.

Основной принцип дизайна для переработки — использование материалов и конструктивных особенностей продукта, которые облегчают биологическую или промышленную переработку. Например, в автомобильной промышленности США около 75 % автомобильных деталей (в основном металлических) в настоящее время перерабатываются, и существуют планы по переработке остальных деталей, включая пластик, стекло, резину и пенопласт. Около 80 % из 300 миллионов выброшенных автомобильных шин используются повторно различными способами.

Производство от колыбели до колыбели. Производство по принципу «от колыбели до колыбели» (C2C) учитывает воздействие каждого этапа жизненного цикла продукта, начиная с момента добычи и переработки природных ресурсов в , заканчивая каждым этапом производства продукции, ее использованием и, наконец, переработкой. Производство «от колыбели до могилы«, также называемое производством «от утробы до могилы«, имеет схожий подход, но оно не обязательно учитывает или берет на себя ответственность за переработку.

Производство по принципу «от колыбели к колыбели» подчеркивает

- Устойчивое и эффективное производство с использованием экологически чистых технологий

- Безотходное производство

- Использование материалов, пригодных для вторичной переработки и не представляющих опасности

- Сокращение потребления энергии

- Использование возобновляемых источников энергии, таких как ветер, солнце и океанские волны

- Сохранение экосистем путем минимизации воздействия на окружающую среду всех видов производственной деятельности

- Использование материалов и источников энергии, доступных на местном уровне, с целью снижения энергопотребления, связанного с их транспортировкой, которая, как правило, имеет высокий углеродный след

- Постоянное изучение возможностей повторного использования и переработки материалов, а также постоянное стремление к рециркуляции материалов; сюда же относится изучение возможностей компостирования материалов, когда это целесообразно или необходимо, вместо того чтобы выбрасывать их на свалки.

Руководство по устойчивому проектированию и производству. Анализируя описанные до сих пор мероприятия, можно отметить, что между основными концепциями DFMA, DFD, DFE и DFR существуют всеобъемлющие взаимосвязи. Эти взаимосвязи можно обобщить в виде руководящих принципов, быстро принятых во всем мире:

- Сократите отходы материалов, доработав дизайн продукции, уменьшив количество материалов в изделиях и выбрав производственные процессы, минимизирующие количество брака (например, формовка вместо механической обработки).

- Сократите использование опасных материалов в продуктах и процессах.

- Исследуйте технологии производства, позволяющие получать экологически чистые и безопасные продукты и побочные продукты.

- Усовершенствовать методы переработки, обработки отходов и повторного использования материалов.

- Минимизируйте использование энергии; по возможности поощряйте использование возобновляемых источников энергии. Выбор материалов может существенно повлиять на скрытую энергию изделий.

- Поощряйте вторичную переработку, используя материалы, которые являются частью либо промышленного, либо биологического цикла, но не обоих в изделии. Обеспечьте надлежащее обращение и утилизацию всех отходов материалов которые используются в продукции, но не подходят для промышленного или биологического цикла.

4. Выбор материалов

В настоящее время существует все большее разнообразие материалов, каждый из которых имеет свои свойства и особенности производства, преимущества, ограничения и стоимость. Выбор материалов для изделий (потребительских или промышленных) и их компонентов обычно осуществляется в консультации с инженерами-материаловедами; инженеры-конструкторы также могут обладать достаточным опытом и квалификацией для оказания помощи.

Обычно используются следующие типы материалов, как по отдельности, так и в сочетании с другими материалами:

- Черные металлы: Углеродистые, легированные, нержавеющие инструментальные и штамповые стали

- Цветные металлы: Алюминий, магний, медь, никель, титан, сверхпрочные сплавы, тугоплавкие металлы, бериллий, цирконий, сплавы с низкой температурой плавления и драгоценные металлы

- Пластмассы (полимеры): Термопласты, термореактивные материалы и эластомеры

- Керамика, стекла, стеклокерамика, графит, алмаз и алмазоподобные материалы

- Композиционные материалы: Армированные пластмассы, композиты с металлическими и керамическими матрицами

- Наноматериалы

- Сплавы с памятью формы (интеллектуальные материалы), аморфные сплавы, полупроводники и сверхпроводники

По мере развития новых технологий выбор подходящего материала для конкретного применения из огромного разнообразия материалов становится все более сложной задачей. Кроме того, постоянно меняются тенденции в замене материалов, обусловленные не только технологическими, но и экономическими соображениями.

Свойства материалов. Механические свойства, представляющие интерес для производства, обычно включают прочность, пластичность, твердость, вязкость, упругость, усталость и сопротивление ползучести.

Физические свойства — это плотность, удельная теплоемкость, тепловое расширение и теплопроводность, температура плавления, а также электрические и магнитные свойства. Оптимальные конструкции часто требуют учета комбинации механических и физических свойств.

Типичный пример — соотношение прочности и жесткости материалов для минимизации веса элементов конструкции. Минимизация веса особенно важна для аэрокосмической и автомобильной промышленности с целью улучшения эксплуатационных характеристик и экономии топлива.

Таблица 4: Общие производственные характеристики различных материалов.

| Сплав | Отливаемость | Свариваемость | Обрабатываемость |

| Алюминий | E | F | E-G |

| Медь | G-F | F | G-F |

| Серый чугун | E | D | G |

| Белый чугун | G | VP | VP |

| Никель | F | F | F |

| Стали | F | E | F |

| Цинк | E | D | E |

Примечание: E — отлично; G — хорошо; F — удовлетворительно; D — трудно; VP — очень плохо. Приведенные коэффициенты в значительной степени зависят от конкретного материала, его сплавов и истории обработки.

Химические свойства включают окисление, коррозию, деструкцию, токсичность и воспламеняемость. Эти свойства играют важную роль как во враждебной (например, коррозионной), так и в нормальной среде.

Производственные свойства указывают на то, можно ли с относительной легкостью отливать, формировать, придавать форму, обрабатывать, соединять и подвергать термической обработке конкретный материал. Как видно из таблицы 4, ни один материал не обладает одинаковыми производственными свойствами. Еще одним важным фактором является внешний вид, который включает в себя такие характеристики, как текстура поверхности, цвет и ощущение, все из которых могут играть значительную роль в принятии продукта общественностью.

Доступность. Как подчеркивается в этой книге, экономический аспект выбора материалов так же важен, как и технологический (глава 40). Доступность материалов является одной из основных проблем в производстве. Более того, если материалы не доступны в нужных формах, размерах, текстуре поверхности и количестве, может потребоваться замена материалов или дополнительная обработка конкретного материала, что может значительно увеличить стоимость изделия.

Надежность поставок важна для соблюдения производственных графиков. Например, в автомобильной промышленности материалы должны поступать на завод в соответствующие временные интервалы. Надежность поставок также важна, учитывая тот факт, что большинство стран импортируют большое количество сырьевых материалов.

Например, Соединенные Штаты импортируют большую часть необходимых им кобальта, титана, хрома, алюминия, никеля, натурального каучука и алмазов. Самодостаточность страны в отношении ресурсов, особенно энергетических, — часто озвучиваемая политическая цель, но труднодостижимая. Таким образом, геополитика (кратко определяемая как изучение влияния физической географии страны на ее внешнюю политику) также должна быть предметом рассмотрения, особенно в периоды глобальной нестабильности или враждебности.

Срок службы. Каждый человек непосредственно сталкивался с сокращением срока службы изделия, которое часто может быть связано с одним или несколькими из следующих факторов: (a) неправильный выбор материалов, (b) неправильный выбор методов обработки, (c) недостаточный контроль переменных обработки, (d) дефектное сырье или детали, или производственные дефекты, (e) плохое обслуживание машин и оборудования, и (f) неправильное использование продукта.

Как правило, изделие считается вышедшим из строя, если оно:

- перестает функционировать из-за отказа одного или нескольких компонентов, например, сломанного вала, шестерни, лопасти турбины или сгоревшего электродвигателя

- не функционирует должным образом или не соответствует требуемым техническим характеристикам, например, из-за износа шестерен или подшипников

- становится ненадежным или небезопасным для дальнейшего использования, как, например, нестабильное поведение выключателя, плохие соединения в печатной плате или расслоение композитного материала.

Замена материалов в изделиях. По разным причинам в изделиях часто производятся многочисленные замены, что подтверждается обычным осмотром и сравнением таких распространенных товаров, как бытовая техника, спортивное оборудование и автомобили. Чтобы оценить сложности, возникающие при замене материалов, рассмотрим следующие примеры: (а) металлическая или деревянная ручка для молотка, (б) алюминиевый или чугунный стул для газона, (c) медный и алюминиевый электрический провод, и (d) легированная сталь и титановый корпус подводной лодки.

Следующие два примера описывают некоторые детали основных факторов, связанных с заменой материалов в обычных продуктах.

Пример 2. Американские копейки

Ежегодно Монетный двор США производит и выпускает в обращение миллиарды копеек. Используемые материалы претерпевали значительные изменения на протяжении всей их истории, в основном из-за периодического дефицита сырья и, как следствие, колебания стоимости соответствующего . В следующей таблице показано хронологическое развитие замены материалов в копейках:

- 1793-1837 100% медь

- 1837-1857 95% меди, 5% олова и цинка

- 1857-1863 88% меди, 12% никеля

- 1864-1962 95% медь, 5% олово и цинк

- 1943 (годы Второй мировой войны) Сталь, покрытая цинком

- 1962-1982 95% меди, 5% цинка

- 1982 — настоящее время 97,5% цинка, покрытого медью

5. Выбор производственных процессов

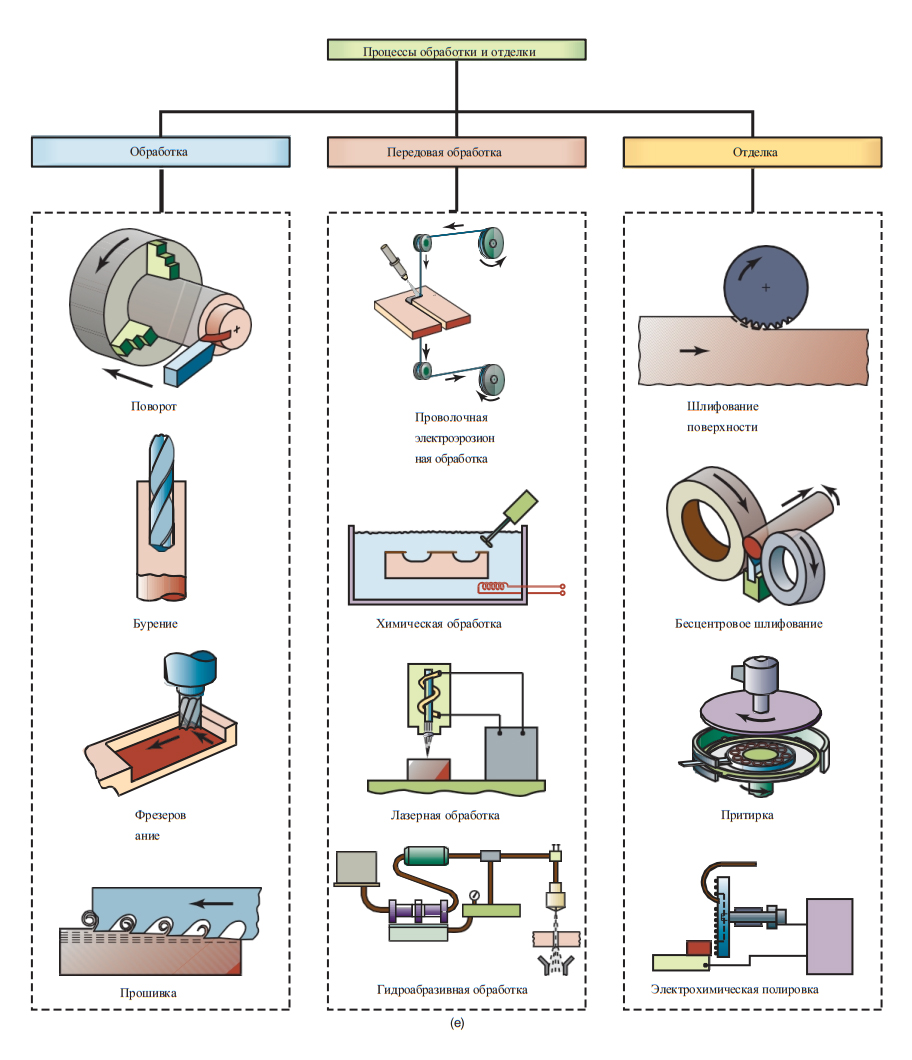

Для изготовления детали из определенного материала часто используется более одного метода. Следующие широкие категории методов производства применимы как для металлических, так и для неметаллических материалов:

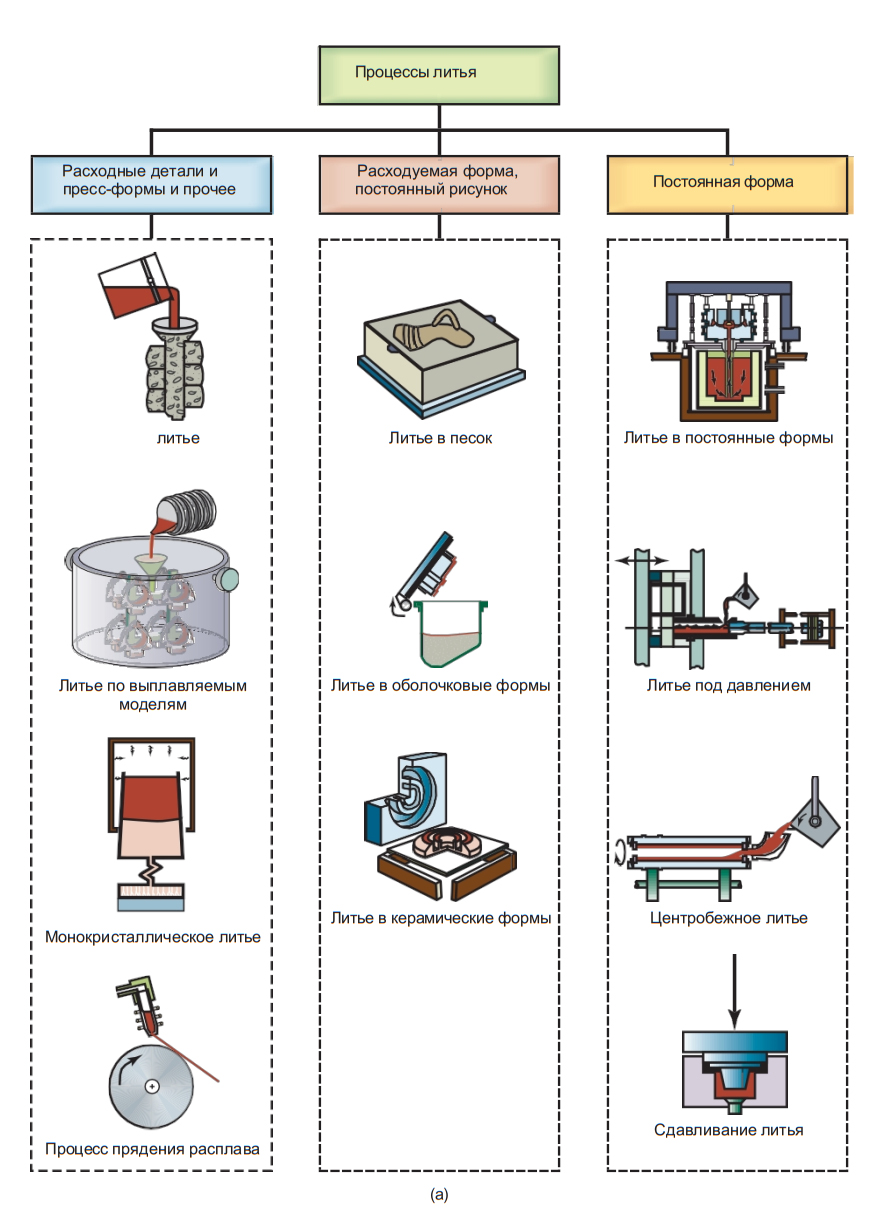

- Литье (рис. 7a): Расходная форма и постоянная форма.

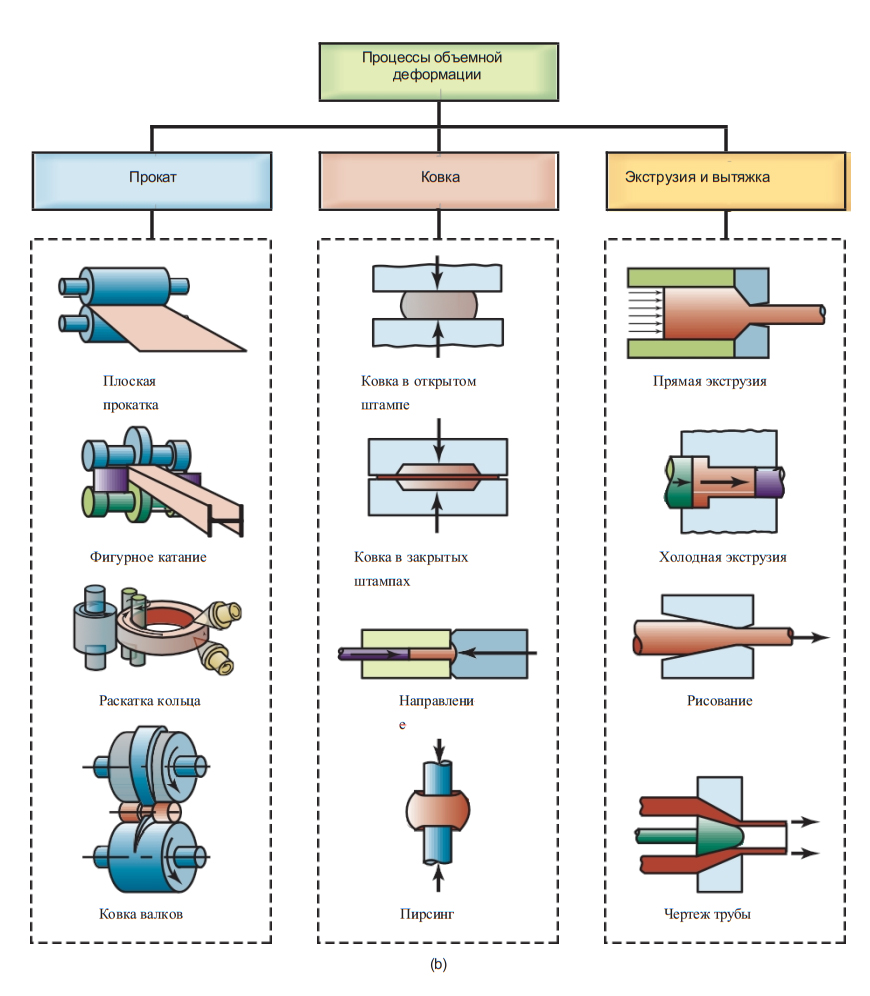

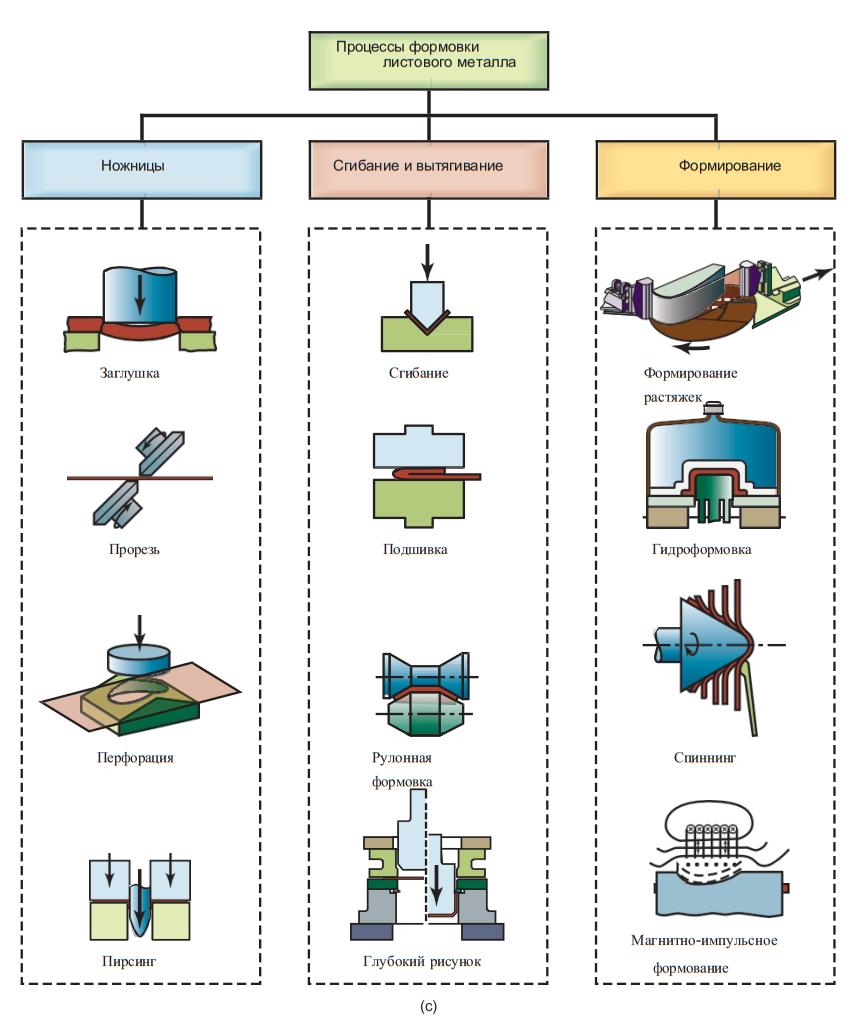

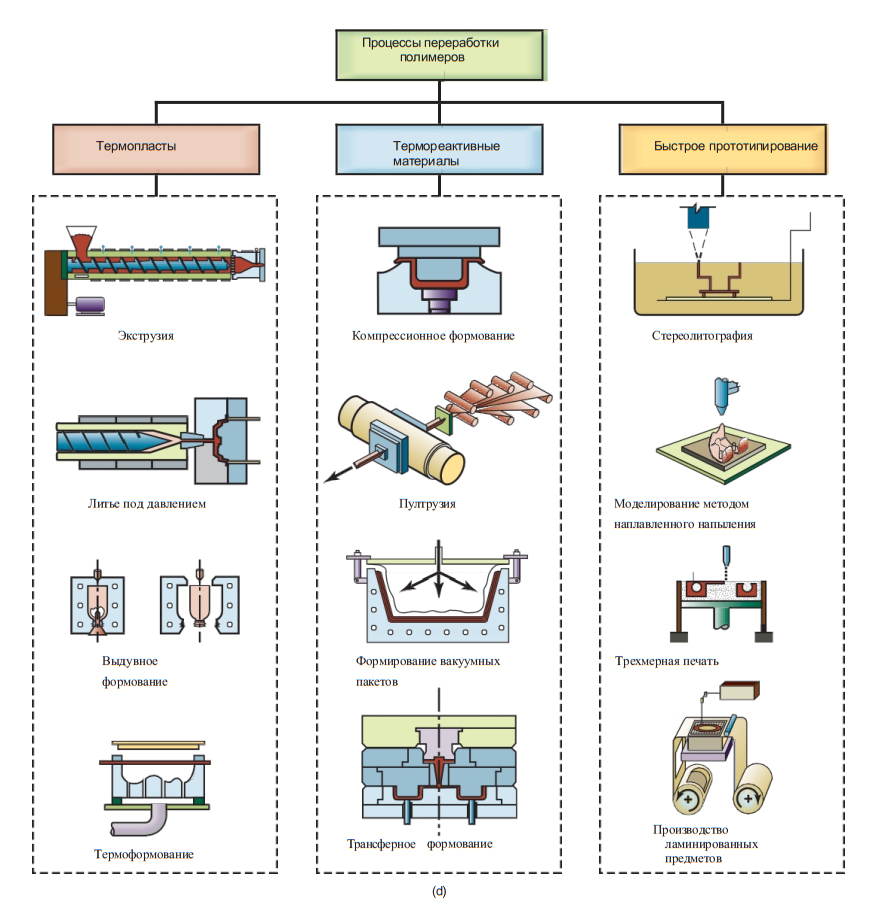

- Формование и придание формы (рис. 7b — 7d): Прокатка, ковка, экструзия, волочение, листовая штамповка, порошковая металлургия и формовка.

- Обработка (рис. 7e): Токарная обработка, сверление, фрезерование, строгание, формообразование, протягивание, шлифование; ультразвуковая обработка; химическая, электрическая и электрохимическая обработка; обработка высокоэнергетическими лучами. В эту широкую категорию также входит микрообработка для производства сверхточных деталей.

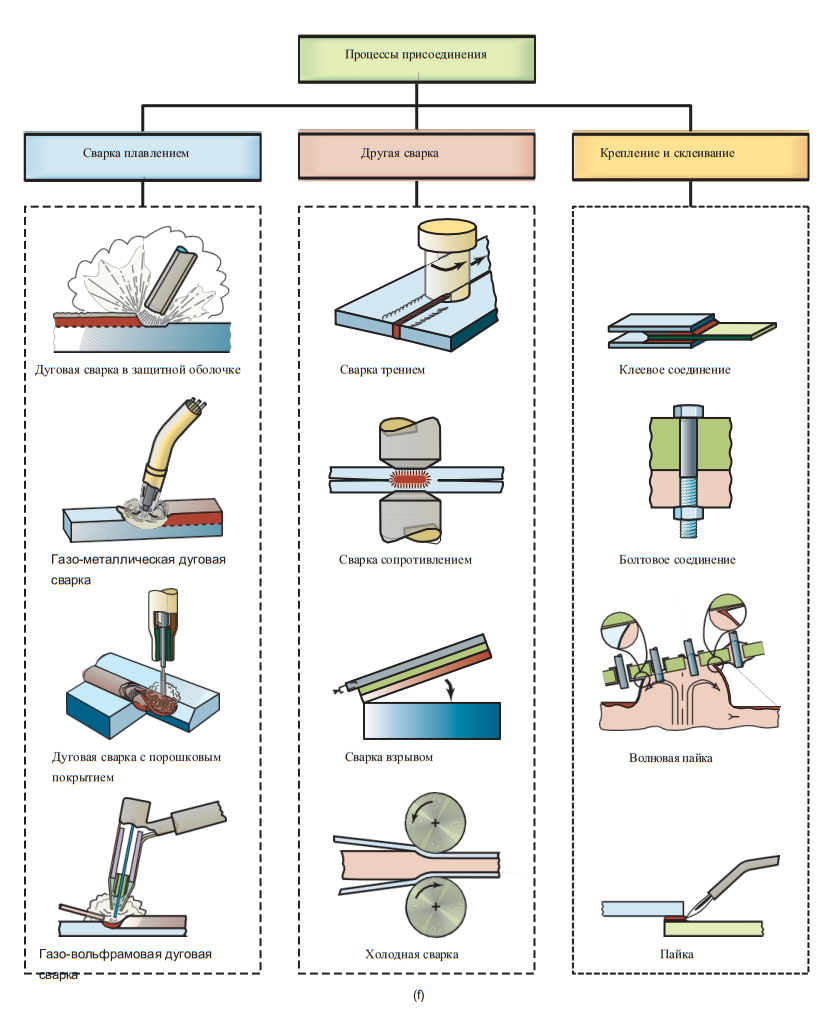

- Соединение (рис. 7f): Сварка, пайка, спаивание, диффузионное соединение, клеевое соединение и механическое соединение.

- Финишная обработка: хонингование, притирка, полировка, обжиг, снятие заусенцев, обработка поверхности, нанесение покрытий и гальванических покрытий.

- Микрофабрикация и нанофабрикация: Технологии, позволяющие изготавливать детали с размерами на микро- (миллионные доли метра) и нано (миллиардные доли метра) уровнях; микроэлектромеханических систем (МЭМС) и наноэлектромеханических систем (НЭМС), обычно включающее такие процессы, как литография, микрообработка, травление, LIGA и различные специализированные процессы.

Рисунок 7: (a) Схематические изображения различных процессов литья.

Выбор технологического процесса. Выбор конкретного технологического процесса или, чаще всего, последовательности процессов зависит от геометрических характеристик деталей, которые необходимо изготовить, включая допуски на размеры и требуемой текстуры поверхности, а также от многочисленных факторов, относящихся к конкретному материалу заготовки и его производственным свойствам. Чтобы подчеркнуть все сложности, рассмотрим следующие два случая:

- Хрупкие и твердые материалы не поддаются формованию и формовке без риска разрушения, если только они не обрабатываются при повышенных температурах, в то время как эти материалы можно отливать, обрабатывать или шлифовать с относительной легкостью.

- Металлы, которым была придана предварительная форма при комнатной температуре, становятся менее пластичными при последующей обработке, которая на практике часто необходима для завершения изготовления детали. Это происходит потому, что металлы стали более прочными, твердыми и менее пластичными, чем были до их дальнейшей обработки.

Рисунок 7: (b) Схематические иллюстрации различных процессов объемной деформации.

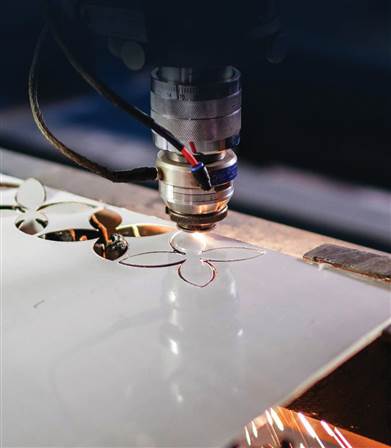

Существует постоянный спрос на новые подходы к решению производственных задач и, особенно, к снижению затрат на производство. Например, детали из листового металла традиционно вырезались и изготавливались с помощью обычных механических инструментов, таких как пуансоны и штампы. Хотя они все еще широко используются, некоторые из этих операций были заменены лазерной резкой (рис. 8). Этот метод устраняет необходимость в использовании твердых инструментов, которые обычно имеют только фиксированную форму и могут быть дорогими и трудоемкими в изготовлении.

Траектория движения лазера в этой операции контролируется компьютером, что повышает гибкость операции и ее способность точно создавать бесконечное разнообразие форм, многократно и экономично. Однако из-за сильного нагрева при использовании лазера получаемые поверхности имеют совсем другие характеристики (например, текстуру и обесцвечивание), чем при использовании традиционных методов.

Рисунок 7: (c) Схематические иллюстрации различных процессов формования листового металла.

Это различие может иметь значительные негативные последствия, причем не только для внешнего вида, но и для последующей обработки и срока службы изделия. Кроме того, гибкость, присущая процессу лазерной резки, компенсируется тем, что он выполняется медленнее, чем традиционная штамповка.

При выборе технологического процесса важную роль играют несколько факторов, таких как размер детали, сложность формы, требуемая точность размеров и качество обработки поверхности. Например:

- Плоские детали и тонкие сечения могут быть сложны для литья.

- Сложные детали, как правило, не могут быть легко и экономично сформированы с помощью таких методов металлообработки, как ковка, тогда как, в зависимости от размера и уровня сложности детали, они могут быть отлиты с высокой точностью, изготовлены и собраны из отдельных частей или произведены с помощью методов порошковой металлургии.

- Допуски размеров и шероховатость поверхности при горячей обработке не такие тонкие, как при обработке при комнатной температуре (холодная обработка), из-за изменения размеров, искажения, коробления и окисления поверхности под воздействием повышенных температур.

Рисунок 7: (d) Схематические иллюстрации различных методов переработки полимеров.

Размер детали и точность размеров. Размер, толщина и сложность формы детали оказывают существенное влияние на выбранный процесс. Например, сложные детали не могут быть легко и экономично сформованы, тогда как они могут быть изготовлены методом литья, литья под давлением, порошковой металлургии, или же они могут быть изготовлены и собраны из отдельных частей. Аналогичным образом, плоские детали с тонкими поперечными сечениями нелегко отлить.

Допуски размеров и качество поверхности при горячей обработке не могут быть такими же точными, как холодной обработке, поскольку при обработке при повышенных температурах происходят изменения размеров, коробление и окисление поверхности. Кроме того, некоторые процессы литья дают лучшее качество поверхности, чем другие, из-за различных типов используемых материалов для пресс-форм. Кроме того, внешний вид материалов после изготовления из них изделий значительно влияет на их привлекательность для потребителя; цвет, текстура поверхности и ощущение — это характеристики, которые обычно учитываются при принятии решения о покупке.

Рисунок 7: (e) Схематические иллюстрации различных процессов механической и финишной обработки.

Размеры и форма производимых изделий сильно варьируются. Например, высота основного шасси двухмоторного реактивного лайнера Boeing 777, рассчитанного на 400 пассажиров, составляет 4,3 м, оно имеет три оси и шесть колес. Основная конструкция шасси изготавливается методом ковки, после чего выполняется несколько операций механической обработки.

Рисунок 7: (f) Схематические иллюстрации различных процессов соединения.

Другой крайностью является изготовление микроскопических деталей и механизмов. Эти компоненты изготавливаются с помощью операций микрообработки поверхности, обычно с использованием электронного луча, лазерного луча, а также методов мокрого и сухого травления на таких материалах, как кремний.

Замена процесса. В промышленности часто случается так, что по разным причинам и после анализа всех подходящих и применимых процессов определенный метод производства, который, возможно, использовался в прошлом, может быть заменен другим методом. Рассмотрим, например, следующее

Рисунок 8: Резка листового металла лазерным лучом.

изделия, которые могут быть произведены любым из наборов следующих процессов: (a) Литой и кованый коленчатый вал, (b) штампованный металлический лист против кованых или литых автомобильных дисков, (c) литая сковорода против сковороды из штампованного металлического листа, (d) селективное лазерное спекание по сравнению с экструдированным или литым полимерным кронштейном, и (e) сварной по сравнению с клепаным защитный кожух из листового металла для машины.

Критерии выбора процесса включают такие факторы, как стоимость, необходимость технического обслуживания, предназначение продукта для промышленного или потребительского использования, параметры, которым будет подвергаться продукт (например, внешние силы, удары, температуры и химические вещества), экологические проблемы, которые необходимо решить, и привлекательность продукта для покупателя.

Изготовление по форме сетки и близкой к ней. Изготовление по форме нетто и около формы нетто представляют собой важную методологию, с помощью которой деталь изготавливается всего за одну операцию с конечными размерами, допусками и чистотой поверхности или близко к ним. Разница между чистой и близкой к чистой формой — это вопрос степени, насколько близко изделие к своим конечным размерам и характеристикам отделки поверхности.

Необходимость и преимущества изготовления сетчатой формы можно оценить по тому факту, что в большинстве случаев для изготовления детали часто требуется более одной дополнительной производственной операции или этапа. Например, литой или кованый коленчатый вал, как правило, не имеет необходимых размерных характеристик поверхности и обычно требует дополнительной обработки, такой как механическая обработка или шлифование. Эти дополнительные операции могут значительно увеличить стоимость изделия.

Типичными примерами изготовления сетки являются точное литье, ковка, формовка листового металла, порошковая металлургия и литье металлических порошков под давлением, а также литье пластмасс под давлением.

Сверхточное производство. Точность размеров некоторых современных приборов и оборудования сегодня достигла величины атомной решетки (менее 1 нм). Для достижения предельной точности быстро разрабатывается несколько методов, включая использование очень сложных технологий. Кроме того, зеркальные поверхности на металлах теперь можно получать путем механической обработки, используя в качестве режущего инструмента очень острый алмаз с радиусом носа 250 мкм. Оборудование является высокоспециализированным, с очень высокой жесткостью, чтобы минимизировать прогибы, а также вибрацию и дребезг во время обработки. Оно работает в помещении, где температура окружающей среды контролируется с точностью до 1◦ C, чтобы избежать тепловых деформаций станка.

Типы производства. Количество деталей, которые необходимо произвести (например, годовое количество), и скорость (количество деталей, изготовленных за единицу времени) являются важными экономическими соображениями при определении оптимальных процессов и типов необходимого оборудования. Например, обратите внимание, что банки для напитков, дверные замки и свечи зажигания производятся в количестве и со скоростью, значительно превышающими скорость производства реактивных двигателей и винтов для судов. Кратко охарактеризуем общие типы производства в порядке возрастания годовых объемов выпускаемой продукции, это:

- Цехи по производству оборудования: Небольшие партии, обычно менее 100 штук, использующие станки общего назначения, такие как токарные, фрезерные, сверлильные и шлифовальные станки, многие из которых сейчас обычно оснащены компьютерным управлением.

- Мелкосерийное производство: Количество от 10 до 100 штук, с использованием станков, аналогичных тем, что используются в цехах.

- Серийное производство: Объем партий обычно составляет от 100 до 5000 штук, при этом используется более современное оборудование с компьютерным управлением.

- Массовое производство: Объем партий, обычно превышающий 100 000, с использованием специализированного оборудования, называемого , и различных автоматизированных устройств на заводе для передачи материалов и деталей в процессе производства.

Пример 3. Солонка и мельница для перца

Набор из солонки и мельницы для перца, показанный на рис. 9, состоит из металлических и неметаллических компонентов. Основные части (корпус) набора изготовлены методом литья под давлением из термопластика, например акрила, который обладает прозрачностью и другими характеристиками для данного конкретного применения, а также легко поддается формовке. Круглый металлический верх солонки изготовлен из листового металла, имеет перфорированные отверстия и покрыт гальваническим покрытием для улучшения коррозионной стойкости внешнего вида.

Рисунок 9: Набор из солонки и мельницы для перца. Две металлические детали (внизу) для мельницы для перца изготовлены методом порошковой металлургии.

Ручка на верхней части мельницы для перца сделана путем механической обработки и имеет резьбу с внутренней стороны, чтобы ее можно было закручивать и откручивать. Квадратный стержень, соединяющий верхнюю часть мельницы для перца с двумя деталями, показанными в нижней части рисунка, изготовлен методом прокатки. Два компонента кофемолки, показанные в нижней части рисунка, изготовлены из нержавеющей стали. Анализ конструкции для производства показал, что литье или механическая обработка этих двух компонентов будут слишком дорогостоящими; поэтому было решено, что подходящим и экономичным методом будет метод порошковой металлургии.

6. Компьютерно-интегрированное производство

Компьютерно-интегрированное производство (CIM), как следует из названия, объединяет программное и аппаратное обеспечение, необходимое для компьютерной графики, компьютерного моделирования, автоматизированного проектирования и производства, начиная с первоначальной концепции продукта и заканчивая его производством и распространением на рынке. Этот всеобъемлющий и интегрированный подход начал применяться в 1970-х годах и оказался особенно эффективным благодаря тому, что он позволяет решать следующие задачи:

- Реагирование на быстрые изменения в дизайне продукции и на меняющиеся требования рынка

- Более эффективное использование материалов, оборудования и персонала

- Сокращение запасов

- Улучшенный контроль над производством и управление всей производственной деятельностью.

Ниже приводится краткое описание различных элементов CIM:

- Числовое программное управление (ЧПУ). Впервые было применено в начале 1950-х годов. Это метод управления движением компонентов станка путем прямой вставки закодированных инструкций в виде цифровых данных.

- Адаптивное управление (AC). Параметры обработки на операции автоматически регулируются для оптимизации скорости производства и качества продукции, а также для минимизации производственных затрат. Например, при механической обработке постоянно контролируются усилия, температура, качество поверхности и размеры детали. Если они выходят за пределы заданного диапазона, система автоматически регулирует соответствующие переменные, пока все параметры не окажутся в заданном диапазоне.

- Промышленные роботы. Появившись в начале 1960-х годов, промышленные роботы быстро заменили человека, особенно на повторяющихся, опасных и скучных операциях. В результате снижается вариабельность качества продукции и повышается производительность. Роботы особенно эффективны на сборочных операциях; были разработаны интеллектуальные роботы с сенсорным восприятием и движениями, имитирующими человеческие. Последние инновации связаны с коботами, которые предназначены для работы и взаимодействия с человеком.

- Автоматизированная обработка материалов. Компьютеры сделали возможной высокоэффективную обработку материалов и деталей на различных стадиях завершения (незавершенного производства), например, при перемещении детали от одного станка к другому, затем к пунктам контроля, инвентаризации и, наконец, к отгрузке.

- Автоматизированные системы сборки. Эти системы были разработаны для замены сборки операторами-людьми, хотя люди все равно должны выполнять некоторые операции. В зависимости от типа изделия стоимость сборки может быть высокой, поэтому изделия должны быть спроектированы таким образом, чтобы их можно было легче и быстрее собрать с помощью автоматизированного оборудования.

- Компьютерное планирование процессов (CAPP). Оптимизируя планирование процессов, эта система повысить производительность, качество и последовательность продукции, тем самым снижая затраты. В систему также включены такие функции, как оценка затрат и контроль норм работы (времени, необходимого для выполнения определенной операции).

- Групповая технология. Концепция групповой технологии заключается в том, что многочисленные детали могут быть сгруппированы и произведены путем их классификации по семействам в соответствии со сходством (а) конструкции и (б) технологических процессов, используемых для их производства. Таким образом, конструкции деталей и технологические схемы могут быть стандартизированы, а новые детали, созданные на основе аналогичных деталей, изготовленных ранее, могут быть произведены эффективно и экономично.

- Производство точно в срок (JIT). Принцип JIT заключается в том, что (а) сырье и комплектующие поставляются производителю точно в срок, чтобы быть использованными, (б) детали и компоненты производятся точно в срок, чтобы быть собранными в узлы, и (в) продукция собирается и заканчивается точно в срок, чтобы быть доставленной заказчику. В результате затраты на хранение запасов минимальны, дефекты в компонентах выявляются сразу же, производительность повышается, а высококачественная продукция производится с минимальными затратами.

- Ячеечное производство (CM). В этой системе используются рабочие станции, состоящие из нескольких производственных ячеек, каждая из которых содержит различные производственные машины, управляемые центральным роботом, причем каждая машина выполняет определенную операцию над деталью, включая контроль (рис. 10).

- Гибкие производственные системы (FMS). Эти системы объединяют производственные ячейки в крупный производственный комплекс, в котором все ячейки связаны с центральным компьютером. Несмотря на высокую стоимость, гибкие производственные системы способны эффективно производить детали (хотя и в относительно небольших количествах, поскольку жесткая автоматизация по-прежнему наиболее эффективна для массового производства) и быстро изменять технологические последовательности, необходимые для изготовления различных типов деталей. Гибкость позволяет таким системам быстро реагировать на изменения рыночного спроса на все виды продукции.

- Экспертные системы (ES). Состоящие в основном из сложных компьютерных программ, эти системы способны выполнять разнообразные задачи и решать сложные реальные проблемы (подобно тому, как это делают человеческие эксперты), в том числе ускоряя традиционный итерационный процесс.

- Искусственный интеллект (ИИ). Системы, управляемые компьютером, способны учиться на опыте и принимать решения, оптимизирующие работу и минимизирующие затраты, что в конечном итоге заменит человеческий интеллект.

Рисунок 10: Линия по производству роботизированных рук.

7. Обеспечение качества и всеобщее управление качеством

Качество продукции — один из наиболее важных аспектов производства, поскольку оно напрямую влияет на удовлетворенность потребителей и, таким образом, играет решающую роль в определении успеха продукта на рынке. Традиционный подход к проверке продукции после ее изготовления в значительной степени был заменен признанием того, что качество должно быть заложено в продукт, начиная с его первоначального проектирования и заканчивая всеми последующими этапами производства и сборки.

Даже небольшие изделия обычно проходят несколько этапов производства, и на каждом этапе происходят свои изменения в производительности, которые могут возникнуть в течение относительно короткого времени. Например, производственная машина может работать иначе при первом включении, чем после прогрева или при колебаниях температуры окружающей среды на предприятии. Следовательно, непрерывный контроль процессов (онлайн-мониторинг) является важнейшим фактором поддержания качества продукции. Цель состоит в том, чтобы контролировать процессы, а не продукцию.

Обеспечение качества и всеобщее управление качеством (TQM) широко признаны как ответственность каждого, кто участвует в разработке и производстве продукции и ее компонентов. Целостность продукции — это термин, обычно используемый для определения степени, в которой продукция

- Надежно функционирует в течение всего срока службы (Таблица 5)

- Подходит для использования по назначению

- Уход за ним не требует особых усилий.

Таблица 5: Средняя продолжительность жизни различных продуктов.

| Тип продукта | Ожидаемая продолжительность жизни (годы) |

| Долларовая банкнота США | 1.5 |

| Персональный компьютер | 2 |

| Автомобильный аккумулятор | 4 |

| Фен | 5 |

| Автомобиль | 8 |

| Посудомоечная машина | 10 |

| Кухонный утилизатор | 10 |

| Пылесос | 10 |

| Водонагреватель (газ) | 12 |

| Сушилка для одежды (газовая) | 13 |

| Стиральная машина для одежды | 13 |

| Кондиционер (центральный) | 15 |

| Производственная камера | 15 |

| Холодильник | 17 |

| Печь (газовая) | 18 |

| Машины | 30 |

| Ядерный реактор | 40 |

Примечание: Возможны значительные отклонения от нормы в зависимости от качества изделия и правильности ухода за ним.

Производство и сбыт бракованной продукции может обойтись производителю очень дорого, причем затраты варьируются на порядки, как показано в таблице 6.

Таблица 6: Относительная стоимость ремонта на различных этапах разработки и продажи продукта.

| Сцена | Относительная стоимость ремонта |

| Когда деталь находится в процессе изготовления | 1 |

| Сборка изделия | 10 |

| Сборка изделия | 100 |

| Товар в дилерском центре | 1000 |

| Продукт у покупателя | 10,000 |

Пионеры в области контроля качества, в частности У. Э. Деминг (1900-1993), Дж. М. Джуран (1904-2008) и Г. Тагучи (1924-2012), подчеркивали важность приверженности руководства (а) качеству продукции, (б) гордости за качество работы на всех уровнях производства и (в) необходимость использования статистического контроля процессов (SPC) и контрольных карт. Они также отметили важность онлайн-мониторинга и быстрого выявления источников проблем качества на производстве, прежде чем будет изготовлена еще одна дефектная деталь. Главная цель контроля — предотвратить изготовление дефектных деталей, а не проверять, обнаруживать и отбраковывать дефектные детали после их изготовления.

В качестве примера строгого контроля качества можно привести компьютерные чипы, которые сегодня производятся с таким высоким качеством, что лишь несколько из миллиона чипов могут оказаться бракованными. Уровень дефектов определяется в терминах стандартного отклонения, обозначаемого символом σ (греческая буква сигма). Три сигмы приведут к 2700 дефектным деталям на миллион, что неприемлемо для современного производства. По оценкам специалистов, при таком уровне ни один современный компьютер не сможет работать надежно.

При уровне шести сигм количество бракованных деталей снижается до 3,4 на миллион произведенных деталей. Этот уровень был достигнут за счет значительного улучшения возможностей производственного процесса с целью снижения вариабельности качества продукции.

К важным достижениям в области обеспечения качества относится внедрение экспериментального проектирования — метода, с помощью которого одновременно изучаются факторы, участвующие в производственной операции, и их взаимодействие. Например, можно легко определить переменные, влияющие на точность размеров или шероховатость поверхности при обработке, что позволяет своевременно вносить соответствующие профилактические коррективы.

Стандарты качества. Глобальное производство и конкурентоспособность привели к очевидной необходимости межнационального соответствия и консенсуса в установлении методов контроля качества. Эта потребность привела к созданию серии стандартов ISO 9000 по управлению качеством и стандартам обеспечения качества, а также стандартов QS 9000, введенных в 1994 году. Регистрация компании в соответствии с этими стандартами, которая является сертификацией процесса качества, а не сертификацией продукции, означает, что компания придерживается последовательной практики, определенной ее собственной системой качества. ISO 9000 и QS 9000 оказали постоянное влияние на то, как компании ведут бизнес в мировой торговле.

Инженерия человеческих факторов. Эта тема посвящена взаимодействию человека и машины, поэтому она является важным аспектом производственных операций на заводе, а также продукции при ее предполагаемом использовании. Подход, основанный на человеческих факторах, важен для разработки и производства безопасных продуктов. В ней особое внимание уделяется эргономике, определяемой как изучение того, как рабочее место, машины и оборудование, находящиеся на нем, могут быть наилучшим образом спроектированы и организованы для обеспечения комфорта, безопасности, эффективности и производительности.

Примерами необходимости соблюдения эргономических требований являются следующие: (a) механизм, которым трудно управлять вручную, что может привести к травме работника; (b) плохо продуманная клавиатура, вызывающая боль в руках и кистях пользователя при обычном использовании (синдром повторяющегося напряжения); и (c) панель управления на машине, до которой трудно дотянуться или использовать безопасно и комфортно.

Ответственность за продукцию. Разработка и производство безопасной продукции — важнейшая обязанность производителя. Все, кто связан с разработкой, производством и маркетингом продукции, должны полностью осознавать последствия отказа продукта, включая отказ из-за предсказуемого неправильного использования продукта.

Неисправность или поломка изделия может привести к телесным повреждениям или даже смерти, а также к финансовым потерям человека, постороннего лица или организации. Законы, регулирующие эту ответственность, варьируются от штата к штату и от страны к стране. Среди многочисленных примеров продукции, которая может повлечь за собой ответственность, можно назвать следующие:

- Шлифовальный круг, который разбивается и наносит травму работнику.

- Трос, поддерживающий платформу, обрывается, позволяя платформе упасть, что приводит к телесным повреждениям или смерти.

- Автомобильные тормоза, внезапно пришедшие в негодность из-за отказа какого-либо элемента тормозной системы.

- Производственное оборудование, не имеющее соответствующих защитных приспособлений.

- Электрические и пневматические инструменты, на которых отсутствуют соответствующие предупреждения и инструкции по их безопасному использованию.

8. Бережливое производство и гибкое производство

Бережливое производство — это методология, предполагающая тщательную оценку каждого вида деятельности компании. Ее основная цель — минимизировать отходы на всех уровнях и призвать к устранению ненужных операций, которые не обеспечивают никакой добавленной стоимости производимого продукта. Этот подход, также называемый бережливым производством, выявляет все виды деятельности производителя и оптимизирует используемые процессы с целью максимизации добавленной стоимости.

Бережливое производство фокусируется на (а) эффективности и результативности каждого производственного этапа, (b) эффективность используемых машин и оборудования и (c) деятельность персонала, задействованного в каждой операции. Данная методология также включает в себя всесторонний анализ затрат, понесенных на каждый вид деятельности, а также затрат на производительный и непроизводительный труд.

Стратегия бережливого производства требует фундаментальных изменений в корпоративной культуре, а также понимания важности сотрудничества и командной работы между сотрудниками и руководством компании. Бережливое производство не обязательно требует сокращения физических или человеческих ресурсов компании. Его цель — постоянное повышение эффективности и рентабельности путем устранения всех отходов в деятельности компании и решения любых проблем сразу же после их возникновения.

9. Производственные затраты и глобальная конкуренция

Экономика производства, всегда имевшая огромное значение, стала еще более важной в связи с (а) постоянно растущей глобальной конкуренцией и (б) спросом на высококачественную продукцию, обычно называемую производством мирового класса, и по низким ценам. Как правило, стоимость производства продукта составляет около 40 % от его продажной цены, которая часто является главным фактором, определяющим конкурентоспособность продукта на рынке и удовлетворенность покупателей. Примерное, но типичное распределение затрат в современном производстве приведено в таблице 7. Как и следовало ожидать, указанные проценты могут значительно варьироваться в зависимости от типа продукта.

Таблица 7: Типичная разбивка затрат в производстве.

- Дизайн 5%

- Материалы 50%

- Производство

- Прямой труд 15%

- Косвенный труд 30%

Общая стоимость производства продукта обычно состоит из следующих компонентов:

- Материалы. Стоимость сырья зависит от самого материала, а также от спроса и предложения на него. Низкая стоимость не может быть решающим фактором, если затраты на обработку конкретного материала выше, чем на обработку более дорогого материала. Например, недорогой кусок металла может потребовать больше времени на обработку или придание формы, чем более дорогой.

- Инструментарий. Затраты на оснастку включают расходы на режущие инструменты, штампы, пресс-формы, зажимные устройства и приспособления. Некоторые режущие инструменты стоят всего 2 доллара, другие — до 100 долларов для кубического нитрида бора и алмаза. В зависимости от размера и материалов, из которых они изготовлены, пресс-формы и штампы могут стоить от нескольких сотен долларов до более 2 миллионов долларов за комплект штампов для штамповки крупных деталей из листового металла.

- Постоянные. К постоянным затратам относятся расходы на электроэнергию, аренду помещений, страхование и налоги на недвижимость.