Содержание страницы

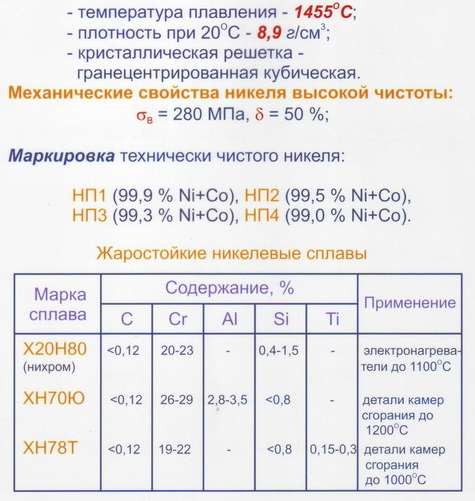

Никель — элемент десятой группы, четвёртого периода периодической системы химических элементов Д. И. Менделеева, с атомным номером 28. Обозначается символом Ni (лат. Niccolum). Простое вещество никель — это пластичный, ковкий, переходный металл серебристо-белого цвета, при обычных температурах на воздухе покрывается тонкой плёнкой оксида. Химически малоактивен.

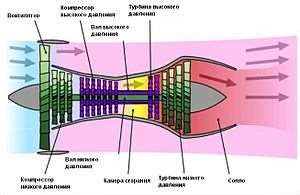

В современных турбинах и реактивных двигателях важнейшей деталью являются лопатка турбины (рис. 43). Мощность реактивного двигателя в большей степени зависит от максимальной температуры рабочего тела (газа), при которой длительное время могут работать лопатки. В современных реактивных двигателях лопатки турбин разогреваются до 700 – 900оС, и имеется тенденция повышения этой температуры.

Для лопаток турбин применяют аустенитные стали и сплавы на основе никеля и кобальта.

Преимущественное применение имеют сплавы никеля, содержащие, как правило, хром (в количестве около 15 – 20%) и другие довольно многочисленные присадки, правда, уже в значительно меньших количествах (алюминий, титан, вольфрам, молибден, ванадий и др.).

Рис. 43 Изделия из никелевых сплавов

Как и аустенитные стали, сплавы на основе никеля могут быть разделены на гомогенные (так называемые нихромы и инконели) и стареющие (так называемые нимоники).

Нихром — это обобщающее название класса сплавов на никелевой основе, предназначенных для резисторов и нагревательных элементов. Наиболее распространена марка – Х20Н80.

Нихром – сплав никеля и хрома, в котором в зависимости от марки сплава содержится 55-78% никеля (Ni); 15-23% хрома (Cr); 1,5% марганца (Mn); железо, алюминий и др. составляют оставшуюся часть. По причине большего содержания никеля Х20Н80 является более дорогим. Типичные изделия из нихрома это нихромовая проволока и лента из нихрома (рис. 44). Проволока из нихрома изготавливается диаметром от 0,3 до 10 мм. Размеры нихромовой ленты колеблются по толщине от 0,1 до 3,2 мм и шириной от 6 до 250мм.

Рис. 44 Изделия из нихрома

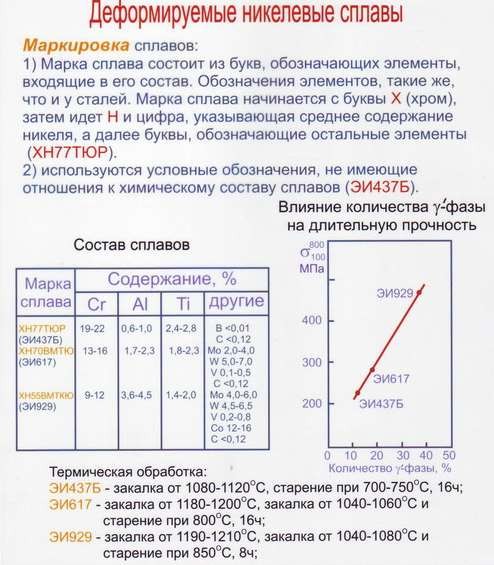

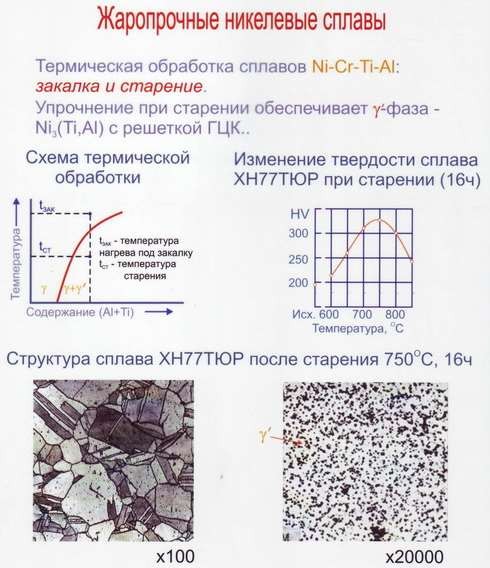

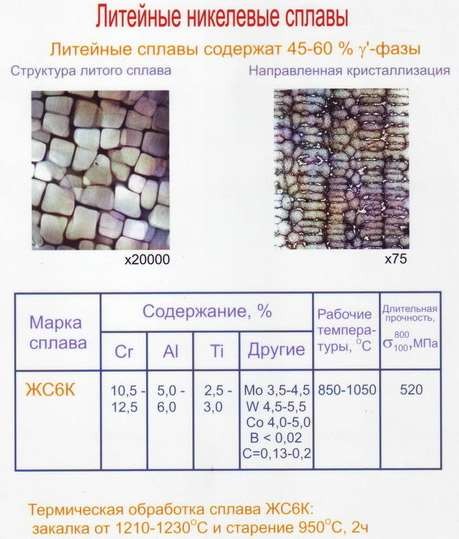

Никелевые сплавы с присадками легирующих элементов — Ti, Al, Сг, применяемые для изготовления наиболее напряженных деталей газотурбинных двигателей и др. силовых установок, работающих при высоких температурах. Никель при 800° имеет длительную прочность за 100 час. около 4 кг/мм2, присадка 20% Сг упрочняет твердый раствор сравнительно мало, но повышает окалиностойкость сплава; повышение предела длительной прочности не превышает 25—30%. Введение в нихромовые сплавы Ti в количестве 2,5—3% при небольшой добавке алюминия (0,7%) обеспечивает существенное повышение их жаропрочности вследствие образования при умеренных температурах высоко дисперсной интерметаллидной γʹ – фазы; в результате процессов дисперсионного твердения повышается сопротивление сплавов пластической деформации как при комнатной, так и при высоких температурах. Некоторое увеличение содержания алюминия (при наличии добавки титана) еще больше повышает жаропрочные свойства сплавов на никелевой основе вследствие увеличения количества образующихся при термической обработке дисперсных фаз.

Одним из факторов, определяющих жаропрочность, является высокое сопротивление ползучести. Жаропрочность сплавов оценивается пределами длительной прочности или ползучести при высоких температурах, и связана, в первую очередь, с их структурой и составом. По структуре жаропрочные сплавы должны быть многофазными с прочными границами зёрен и фаз. В никелевых жаропрочных сплавах сказанное обеспечивается многокомпонентным легированием. При этом жаропрочность сплавов тем выше, чем больше объёмная доля упрочняющих фаз и чем выше их термическая стабильность, то есть устойчивость против растворения и коагуляции при повышении температуры.

Высокая стойкость против коррозии в ряде агрессивных сред, жаропрочность, большое омическое сопротивление и некоторые другие специальные свойства никеля и его сплавов обусловливают применение этих материалов в химическом машиностроении, электрохимической и других отраслях промышленности. При изготовлении сварной аппаратуры для химической промышленности используют преимущественно никель марки Н0 (не менее 99,93% Ni). В среднем для этого никеля в отожженном состоянии временное сопротивление 38—45 кгс/мм2, относительное удлинение 32—50%. В сварных изделиях применяют сплавы никеля с медью, хромом, алюминием и другими элементами.

Сварка никелевых сплавов

Сварка никеля и его сплавов затрудняется прежде всего склонностью к росту зерна при высоких температурах. При этом по границам крупных зерен располагаются легкоплавкие хрупкие эвтектики: Ni3S-Ni с температурой плавления 645оС и Ni3P-Ni с температурой плавления 880оС. Появление этих эвтектик снижает прочность межзёренных границ и при кристаллизации, в полужидком состоянии металла, под действием растягивающих напряжений возникают горячие трещины.

Второй серьезной проблемой является образование газовых пор. В никеле хорошо растворяется водород и в меньшей степени азот. Кроме того, водород способен взаимодействовать с оксидом никеля NiO и образовывать воду. Азот взаимодействует с оксидом никеля NiO и образует летучие нитриды Ni3N. Углерод также вступает в реакцию с NiO и образует СО. Эти процессы и приводят к образованию пор.

Третьей проблемой при сварке никеля и его сплавов является высокое поверхностное натяжение расплавленного никеля, что уменьшает глубину проплавления металла. Это требует увеличения угла разделки кромок деталей или применения активирующих флюсов.

Для сварки под слоем флюса (рис. 45) применяют проволоки марки НМц2,5, НП-0, НП-1, Нп-2 и бескислородные солевые флюсы типа 48-ОФ-6 и АНФ-573.

Рис. 45 Сварка под флюсом сплавов на основе никеля

Коррозионная стойкость никелевых сплавов

Для никеля характерно благоприятное сочетание свойств: высокой коррозионной стойкости во многих агрессивных средах, высоких механических свойств, хорошей обрабатываемости в горячем и холодном состоянии. Никель обладает способностью растворять в большом количестве многие элементы, такие как хром, молибден, железо, медь. Наиболее важными легирующими элементами в коррозионностойких никелевых сплавах являются хром, молибден и медь.

Коррозионная стойкость одних никелевых сплавов связана с пассивностью, а других — с тем, что они имеют достаточно высокий равновесный потенциал и не замещают водород в кислых средах. Этим объясняется большое число сред, в которых никелевые сплавы могут с успехом использоваться: кислоты, соли и щелочи (как с окислительным, так и с неокислительным характером), морская и пресная вода, а также атмосфера.

Коррозионностойкие никелевые сплавы относятся к следующим трем основным системам легирования: Ni-Mo; Ni-Cr и Ni-Cr-Mo.

Современные высоколегированные свариваемые структурно стабильные коррозионностойкие сплавы на основе никеля включают:

- — никельмолибденовые сплавы [марок Н65М-ВИ (ЭП982-ВИ), Н70МФВ-ВИ (ЭП814А-ВИ), Hastelloy В-2, Nimofer S6928], имеющие исключительно высокую стойкость в средах неокислительного характера — в соляной, фосфорной, серной кислотах, влажном хлористом водороде, органических кислотах при повышенных температурах;

- — никельхромомолибденовые сплавы [марок ХН63МБ (ЭП758У), ХН65МВУ (ЭП760), ХН56МД, Hastelloy C-276, Hastelloy C-22, Nicrofer 5923hMo], обладающие высокой коррозионной стойкостью в широкой гамме высоко агрессивных сред окислительного и восстановительного характера; в водных растворах хлоридов меди (до 20 %) и железа (до 35 %); растворах серной, фосфорной, уксусной и муравьиной кислот, загрязненных ионами хлора и фтора; в сухом хлоре; мокром хлористоводородном газе; в кремне фтористоводородной кислоте; в смесях кислот и других агрессивных средах;

- — никельхромовые сплавы [марок ХН58В (ЭП795), Nicrofer6030], имеющие высокую стойкость в растворах азотной кислоты в присутствии фториона при высоких температурах.

Составы сплавов характеризуются сбалансированным содержанием основных (Мо, Cr, Cr + Мо) и дополнительных (V, W, Fe) легирующих элементов, а также регламентировано низким содержанием в них примесных элементов (С, Si, S, Р). Это обеспечивает сплавам высокую стойкость против общей коррозии в соответствующих средах и против различных видов локальной коррозии, технологичность при изготовлении различных видов металлургической и машиностроительной продукции.

Дополнительный материал к разделу никель, сплавы на основе никеля их марки и рекомендации по применению

Современные различные промышленные марки никеля.

- Н0, Н1 — Никель первичный, содержание Ni+Co — не менее 99,99% и 99,93% соответственно. Никель данных марок выпускается в виде катодных листов, пластин, полос. Данные сплавы получают с помощью электролиза.

- Н2, Н3, Н4 — Никель первичный, содержание Ni+Co — не менее 99,8%, 98,6% и 97,6% соответственно. Никель данных марок выпускается в виде пластин, полос, катодных листов, гранул, обрезов и слитков. Данные сплавы получают с помощью электролиза, переплава, прессования отходов никеля, огневого рафинирования.

- НП1, НП2, НП3, НП4 — Никель полуфабрикатный, содержание Ni+Co — не менее 99,99%, 99,5%, 99,3% и 99,0% соответственно. Никель данных марок выпускается в виде никелевой проволоки, прутков, листов, полос и лент.

- НПА1, НПА2 — Никель полуфабрикатный анодный, содержание Ni+Co — не менее 99,7%, 99,0% соответственно. Никель данных марок выпускается в виде листов и стержней.

- НПАН — Никель полуфабрикатный анодный непассивирующийся (на поверхности изделий из никеля данной марки не образуется тонкая пленка с высоким сопротивлением), содержание Ni+Co — не менее 99,4%. Никель данной марки выпускается в виде стержней и листов.

- НК0,2 — Никель кремнистый, содержание Ni+Co — не менее 99,4%. Никель данной марки выпускается в виде проволоки.

- НМц1, НМц2, НМц2,5, НМц5 — Никель марганцевый, содержит до 98,5% Ni+Co (марка НМц1). Никель данных марок выпускается в виде проволоки.

Марки и применение сплавов на никелевой основе.

| № п/п | Марка | Применение |

| 1 | ХН65МВУ (ЭП760) | для изготовления сварной химической аппаратуры (колонны, теплообменники, реакторы). |

| 2 | ХН65МВ (ЭП567) | для изготовления сварной химической аппаратуры, эксплуатирующийся в наиболее жестких условиях. |

| 3 | НП2 | для изготовления сварного химического оборудования в производствах жидкого хлора, хлора, каустической соды и др. |

| 4 | Н70МФВ-ВИ (ЭП814А-ВИ) | для изготовления сварной химической аппаратуры (емкости, теплообменники, реакторы), эксплуатирующийся при повышенных температурах. |

| 5 | ХН55МБЮ (ЭП666) | для изготовления штампосварных и паяных изделий, работающих при температурах от 750 °С до — 253 °С. |

| 6 | ХН58В (ЭП795) | для изготовления сварного оборудовании, эксплуатирующего в растворах азотной кислоты. |

| 7 | Н65М-ВИ (ЭП982-ВИ) | для изготовления сварной химической аппаратуры, эксплуатирующийся в особо агрессивных средах восстановительного характера. |

| 8 | ХН63МБ (ЭП758У) | для изготовления сварного химического оборудования (в химической, нефтехимической, целлюлознобумажной и других отраслях). |

| 9 | НП1А-ИД | для изготовления сварного химического оборудования в производствах жидкого хлора, хлора, каустической соды и др. |

| 10 | НП1А | для изготовления сварного химического оборудования в производствах жидкого хлора, хлора, каустической соды и др. |