Содержание страницы

Применение новых технологий – главный тренд последних лет в любой сфере промышленного производства. Каждое предприятие в России и мире стремится создавать более дешевую, но при этом надежную и качественную продукцию, используя самые совершенные методы и материалы. Использование аддитивных технологий – один из ярчайших примеров того, как новые разработки и оборудование могут существенно улучшать традиционное производство.

Технология «трехмерной печати» появилась в конце 80-х годов прошлого века. Пионером в этой области является компания 3D Systems (США), которая разработала первую коммерческую стереолитографическую машину – SLA – Stereolithography Apparatus (1986). До середины 90-х годов она использовалась главным образом в научно-исследовательской и опытно-конструкторской деятельности, связанной с оборонной промышленностью. Первые лазерные машины – сначала стереолитографические (SLA-машины), затем порошковые (SLS-машины) – были чрезмерно дороги, а выбор модельных материалов весьма скромный. Широкое распространение цифровых технологий в области проектирования (CAD), моделирования и расчетов (CAE) и механообработки (CAM) стимулировало взрывной характер развития технологий 3D-печати, и в настоящее время крайне сложно указать область материального производства, где в той или иной степени не использовались бы 3D-принтеры.

1. Что такое аддитивные технологии?

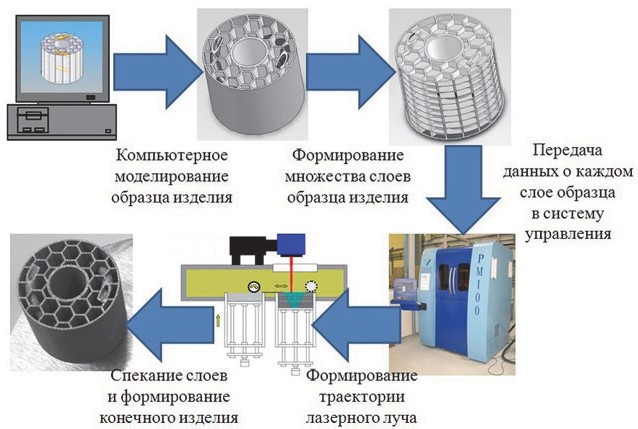

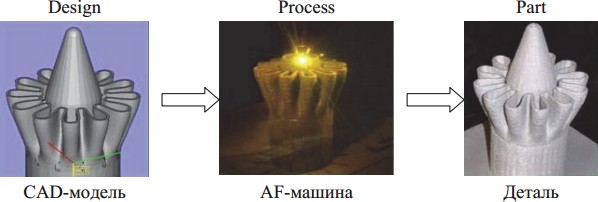

Аддитивные технологии производства позволяют изготавливать любое изделие послойно на основе компьютерной 3D-модели. Такой процесс создания объекта также называют «выращиванием» из-за постепенности изготовления. Если при традиционном производстве на начальном этапе мы имеем заготовку, от которой отсекаем все лишнее, либо деформируем ее, то в случае с аддитивными технологиями из аморфного расходного материала высращивается новое изделие. В зависимости от технологии объект может строиться снизу вверх или наоборот – получать различные свойства. Общая схема последовательности этапов аддитивного производства представлена на рисунке 1.

Рис. 1. Схема последовательности этапов аддитивного производства

Первые аддитивные системы производства работали главным образом с полимерными материалами. Сегодня 3D-принтеры, олицетворяющие аддитивное производство, способны работать не только с ними, но и с инженерными пластиками, композитными порошками, различными типами металлов, керамикой, песком. Аддитивные технологии активно используются в машиностроении, промышленности, науке, образовании, проектировании, медицине, литейном производстве и многих других сферах.

2. Преимущества аддитивных технологий

Улучшенные свойства готовой продукции. Благодаря послойному построению изделия обладают уникальным набором свойств. Например, металлические детали, созданные на 3D-принтере, по своему механическому поведению, плотности, остаточному напряжению и другим свойствам превосходят аналоги, полученные с помощью литья или механической обработки.

Снижение себестоимости. Аддитивные технологии используют практически то количество материала, которое нужно для производства изделия, тогда как при традиционных способах изготовления потери сырья могут составлять до 80–85 %. Применение аддитивных технологий позволяет значительно сократить сроки проектирования и изготовления детали (изделия).

Возможность изготовления изделий со сложной геометрией. Оборудование для аддитивных технологий позволяет производить предметы, которые невозможно получить другим способом. Например, деталь внутри детали. Или очень сложные системы охлаждения на основе сетчатых конструкций (этого не получить ни литьем, ни штамповкой).

Мобильность производства и ускорение обмена данными. Больше никаких чертежей, замеров и громоздких образцов. В основе аддитивных технологий лежит компьютерная модель будущего изделия, которую можно передать в считанные минуты на другой конец мира и сразу начать производство.

3. Классификация аддитивных технологий и материалов

Первая классификация аддитивных технологических методов производства деталей была приведена в стандарте ASTM F2792.1549323-1 (США), в значительной степени она устарела за последние двадцать лет в связи с бурным развитием технологического оборудования. В 2015 г. приказом Росстандарта создан технический комитет «Аддитивные технологии» для разработки терминов, определений и стандартов, относящихся к ним.

Разработка классификации аддитивных технологий с учетом разнообразия применяемых методов, материалов и оборудования является достаточно сложной задачей. В международном сообществе, так же, как и в России, устоявшейся классификации аддитивных технологий пока не принято.

Приведенная классификация построена на оснований мнений различных авторов и является условной.

По принципу формирования детали (нанесения слоя) следует выделить два направления развития аддитивных технологий.

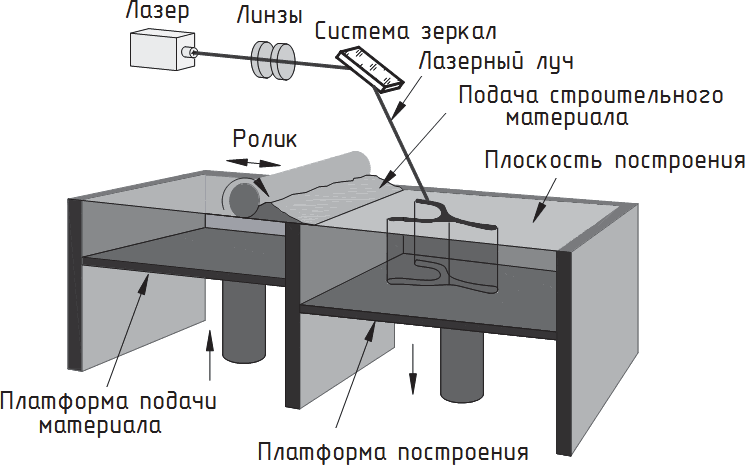

Первое направление. Формирование детали происходит путем объединения материала, распределенного на рабочей поверхности платформы технологического оборудования (Bed deposition) (рис. 2). После окончания процесса изготовления остается некоторый объём материала, который может использоваться для формирования следующей детали. Процессы объединения материала, распределенного на платформе, заложены в основу различных видов технологического оборудования для производства деталей методами аддитивных технологий:

- SLA – Steriolithography Apparatus;

- SLM – Selective Laser Melting;

- DMLS – Direct Metal Laser Sintering;

- EBM – Electron Beam Melting;

- SHS – Selective Heat Sintering;

- MIM – Metal Injection Molding;

- Ink-Jet или Binder Jetting;

- UAM – Ultrasonic Additive Manufacturing;

- LOM – Laminated Object Manufacturing.

Рис. 2. Схема получения детали путем объединения материала, распределенного на рабочей поверхности

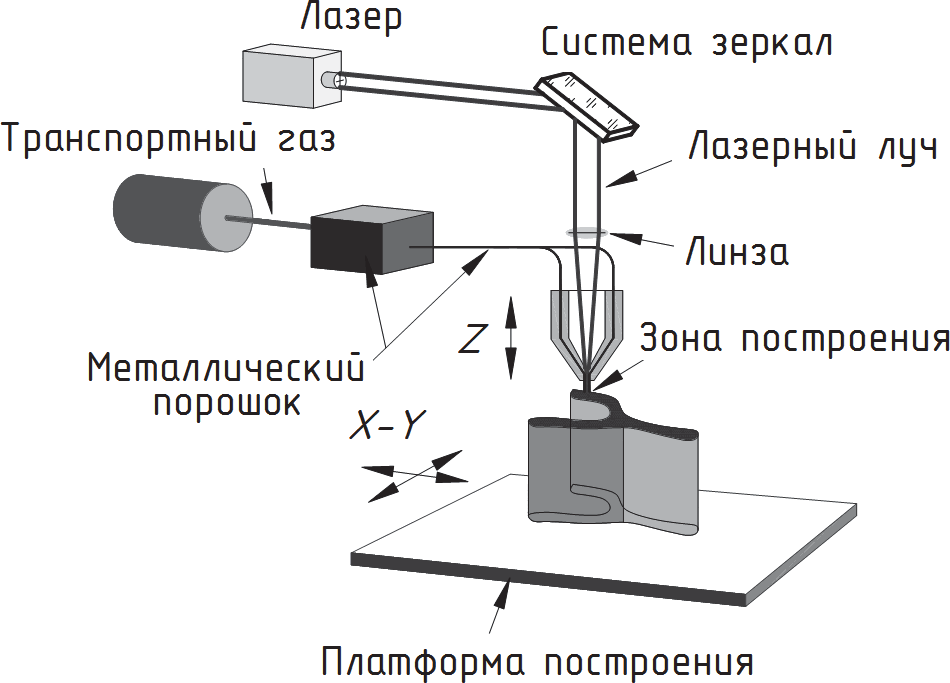

Второе направление – формирование деталей путем прямого осаждения материала (Direct Deposition). В этом случае изделие формируется послойно непосредственно из разогретого до необходимой температуры

материала, поступающего на рабочую платформу из специального распределяющего устройства (рис. 3). На принципе прямого осаждения материала построены следующие виды технологического оборудования для производства деталей методами аддитивных технологий:

- CLAD – Construction Laser Additive Directe;

- EBDM – Electron Beam Direct Manufacturing;

- MJS – Multiphase Jet Solidification;

- BPM – Ballistic Particle Manufacturing;

- MJM – Multi Jetting Material.

Рис. 3. Схема формирования детали путем прямого осаждения материала

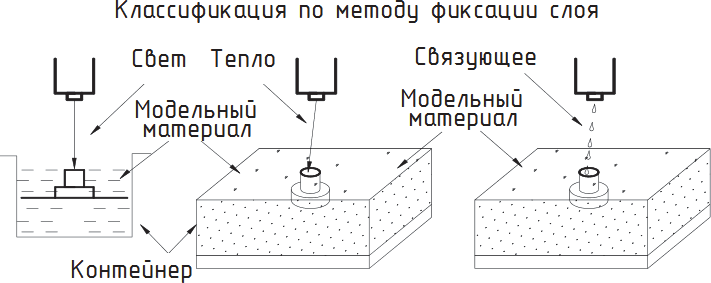

По методу фиксации слоя выделяют три способа: фотополимеризация, сплавление (спекание), склеивание (рис. 4).

а б в

Рис. 4. Классификация аддитивных технологий по способу фиксации слоя: а – фотополимеризация (свет); б – сплавление (тепло); в – склеивание (связующее)

Фотополимеризация. По данному методу выделяют несколько технологий получения изделия.

Стереолитография (SLA-технология). Принтеры, работающие по данному принципу, имеют платформу, которую погружают в бак с жидким фотополимером. Лазер проходит по поверхности, в результате чего слой фотополимера затвердевает. Затем платформа опускается на глубину одного слоя и процесс повторяется до тех пор, пока объект полностью не построится. Материал, использующийся в SLA-технологиях, – фотополимерная смола.

Технология PolyJet. Нанесение материала происходит с помощью струйных головок. Жидкий фотополимер отвердевает под действием светового излучения. После окончания нанесения всего слоя зону печати подвергают мощному ультрафиолетовому излучению для полного отвердевания материала, после чего наносится следующий слой.

Для примера, с помощью современных 3D-принтеров Object 350 в данной технологии могут применяться до семи различных фотополимеров, которые отличаются физическими свойствами.

Сплавление (спекание). В качестве примера можно рассмотреть селективное лазерное спекание (SLS-технологии). В принтерах, работающих по такой технологии, сначала формируется слой материала, после чего происходит выборочное спекание порошка лазером, связывая частички порошка в соответствии с текущим сечением исходной модели. В качестве исходного материала SLS-технологии используются полимерные и керамические порошки и термопластики. Так как плавление материала происходит выборочно по заданной траектории, то достоинством этой технологии является возможность одновременного производства нескольких деталей, что приводит к повышенной производительности всего аддитивного процесса.

По типу применяемые материалы различаются:

- жидкие (фотополимеры акриловые и эпоксидные);

- сыпучие (полимеры, песок, металлический порошок);

- прутковые, нитевидные (полимеры, металлы);

- листовые, пленочные (ПВХ-пленки, фольга, листовой прокат).

По состоянию на сегодняшний день, согласно стандарту ASTM F2792.1549323-1 (США), можно выделить следующие технологии аддитивного производства:

FDM (Fused deposition modeling) – послойное построение изделия из расплавленной пластиковой нити. Это самый распространенный способ 3D-печати в мире, на основе которого работают миллионы 3D-принтеров – от самых дешевых до промышленных систем трехмерной печати. FDM-принтеры работают с различными типами пластиков, самым популярным и доступным из которых является ABS (акрилонитрил-бутадиен-стирол). Изделия из пластика (рис. 5) отличаются высокой прочностью, гибкостью, прекрасно подходят для тестирования продукции, прототипирования, а также для изготовления готовых к эксплуатации объектов. Крупнейшим в мире производителем пластиковых 3D-принтеров является американская компания Stratasys.

Рис. 5. Изделия, полученные из расплавленной пластиковой нити

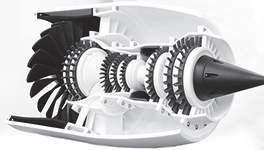

SLM (Selective laser melting) – селективное лазерное сплавление металлических порошков. Самый распространенный метод 3D-печати металлом. С помощью этой технологии можно быстро изготавливать сложные по геометрии металлические изделия (рис. 6), которые по своим качествам превосходят литейное и прокатное производство. Основные производители систем SLM-печати – немецкие компании SLM Solutions и Realizer.

Рис. 6. Изделия, полученные селективным лазерным сплавлением металлических порошков

SLS (Selective laser sintering) – селективное лазерное спекание полимерных порошков. С помощью этой технологии можно получать большие изделия (рис. 7) с различными физическими свойствами (повышенная прочность, гибкость, термостойкость и др). Крупнейшим производителем SLS-принтеров является американский концерн 3D-Systems.

SLA (сокращенно от Stereolithography) – лазерная стереолитография, отверждение жидкого фотополимерного материала под действием лазера. Эта технология аддитивного цифрового производства ориентирована на изготовление высокоточных изделий с различными свойствами. Крупнейшим производителем SLA-принтеров является американский концерн 3D Systems.

В отдельную категорию стоит вынести технологии быстрого прототипирования. Это способы 3D-печати, предназначенные для получения образцов для визуальной оценки, тестирования или мастер-моделей для создания литейных форм.

Рис. 7. Изделия, полученные селективным лазерным спеканием полимерных порошков

MJM (Multi-jet Modeling) – многоструйное моделирование с помощью фотополимерного или воскового материала. Эта технология позволяет изготавливать выжигаемые или выплавляемые мастер-модели для литья, а также – прототипы различной продукции. Используется в 3D-принтерах серии ProJet компании 3D Systems.

PolyJet – отверждение жидкого фотополимера под воздействием ультрафиолетового излучения. Используется в линейке 3D-принтеров Objet американской компании Stratasys. Технология используется для получения прототипов и мастер-моделей с гладкими поверхностями.

CJP (Color jet printing) – послойное распределение клеящего вещества по порошковому гипсовому материалу. Технология 3D-печати гипсом используется в 3D-принтерах серии ProJet×60 (ранее называлась ZPrinter). На сегодняшний день – это единственная промышленная технология полноцветной 3D-печати. С ее помощью изготавливают яркие красочные прототипы продукции для тестирования и презентаций, а также различные сувениры, архитектурные макеты.

4. Аддитивные технологии в России

Отечественные предприятия с каждым годом все более активно используют системы 3D-печати в производственных и научных целях. Оборудование для аддитивного производства, грамотно встроенное в производственную цепочку, позволяет не только сократить издержки и сэкономить время, но и начать выполнять более сложные задачи.

Сегодня в России существует множество компаний, оказывающих услуги по прототипированию, однако в основном это небольшие предприятия, обладающие одним-двумя недорогими 3D-принтерами, способными выращивать несложные детали. Связано это с тем, что высокотехнологичное оборудование, способное обеспечить высокое качество изделий, стоит дорого и требует для работы и обслуживания квалифицированного, специально обученного персонала.

Компания Globatek.3D с 2010 года занимается поставкой в Россию новейших систем 3D-печати и 3D-сканирования. Специалисты GLobatek.3D помогают профессионалам из различных областей подобрать 3D-оборудование, которое будет максимально эффективно решать задачи, стоящие перед предприятием. Оборудование работает в крупнейших университетах (МГТУ им. Баумана, МИФИ, МИСИС, Приволжском, СГАУ и др.) и промышленных предприятиях, учреждениях ВПК и аэрокосмической отрасли.