Содержание страницы

- 1. Одношнековые и многошнековые экструдеры с однозаходными и многозаходными шнеками

- 2. Экструдеры со шнеками барьерного типа

- 3. Экструдеры с динамическими смесительными устройствами

- 4. Экструдеры с дегазирующими устройствами

- 5. Системы темперирования экструдеров

- 6. Дополнительное оборудование для экструдеров

Экструдер может быть вертикального или горизонтального исполнения. Состоит из следующих узлов: станины, привода, загрузочной зоны с системой охлаждения, цилиндра и шнека, кожуха с тепловой изоляцией.

Привод экструдера включает в себя электродвигатель с принудительным охлаждением, двухступенчатый цилиндрический редуктор, оснащенный встроенным теплообменником, в который подается охлаждающая вода. К редуктору крепится корпус экструдера с размещенным в нем цилиндром и шнеком и установленной сверху загрузочной воронкой. Загрузочная зона экструдера, подогреваемая от соседних зон, требует, как правило, охлаждения с целью исключения спекания гранул. Во избежание окислительного разложения в загрузочную зону экструдера может быть предусмотрена подача азота.

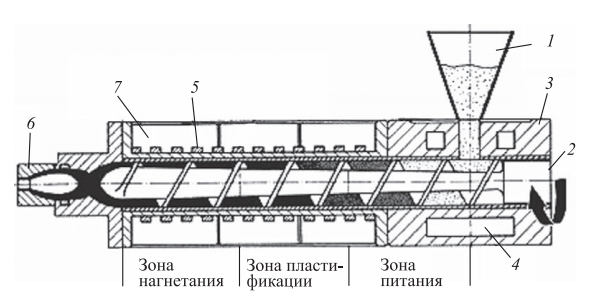

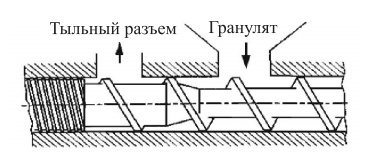

Рабочая пара цилиндр – шнек, предназначенная для расплавления и транспортирования полимера, представляет собой вращающийся от привода шнек, находящийся внутри обогреваемого цилиндра. Гранулят, поступающий через загрузочную воронку в питающую зону экструдера, захватывается шнеком и транспортируется к выходу (рис. 15).

С помощью электронагревателей и за счет теплоты трения гранулят расплавляется, после чего гомогенизируется и сжимается. Из зоны нагнетания расплав полимера подается к обогреваемой измерительной головке, которая оснащена датчиками температуры и давления, а также решеткой с крупными ячейками для первичной фильтрации полимера и гашения пульсаций расплава. Измерительная головка экструдера служит для соединения зоны нагнетания экструдера с расплавопроводом.

Рис. 15. Схема одношнекового экструдера: 1 – бункер; 2 – шнек; 3 – цилиндр; 4 – полость для циркуляции воды; 5 – нагреватель; 6 – измерительная головка; 7 – каналы охлаждения

В ней происходит превращение вращательно-поступательного движения потока расплава в винтовом канале шнека в поступательное на входе в расплавопровод. Головка может обогреваться блочными электронагревателями или теплоносителем. Температура головки контролируется и регистрируется.

Давление расплава на выходе из экструдера должно быть достаточным для преодоления сопротивления течению в расплавопроводах и наиболее полного заполнения камер всасывания шестеренчатых дозирующих насосов. В экструдерах оно может достигать 10−15 МПа. Заданное давление расплава на выходе из экструдера поддерживается путем регулирования частоты вращения шнека. Частота вращения шнека экструдера для обеспечения высокого коэффициента полезного действия (КПД) и уменьшения износа цилиндра и шнека не должна быть более 100−150 мин-1. В связи с этим в кинематическую цепь привода экструдера от электродвигателей всегда включается редуктор.

Выбор экструдера зависит от типа перерабатываемого полимера, заданной производительности и качества расплава. Мощность линии формования устанавливается по максимальной пропускной способности экструдера.

Производительность (Q, кг/с) экструдера можно определить по формуле

Q = v·T·m·i∙10-6,

где v – скорость приема нити, м/с; Т – линейная плотность формуемой нити, текс; m – число формовочных устройств, обслуживаемых одним экструдером; i – число нитей, формуемых на каждом рабочем месте.

Для возможности формования нитей различной линейной плотности на разных скоростях соотношение максимальной и минимальной производительности экструдера для текстильных нитей должна составлять 4−10, а для технических – 3−4.

Производительность (Q) экструдера линейно зависит от частоты вращения шнека (n):

Q = c n,

где с – константа экструдера.

Кожух экструдера представляет собой конструкцию коробчатого типа, изолирующую нагретые поверхности экструдера от внешней среды. Конструктивно он выполнен в виде металлического каркаса, заполненного базальтовым волокном и облицованного снаружи стеклотекстолитом, а внутри паронитом.

Шнек представляет собой стержень одинакового или меняющегося диаметра со спиральным витком. Шнек по длине разделен:

- на питающую зону (глубина нарезки постоянная) – загрузка и размягчение гранул;

- компрессионную зону (глубина нарезки переменная, уменьшающаяся по направлению движения полимера) – расплавление и сжатие;

- зону нагнетания (глубина нарезки постоянная, но более мелкая, чем на первом участке) – гомогенизация расплава и создание необходимого давления.

Наиболее важные характеристики шнека экструдера: диаметр, длина, глубина витка, шаг и угол наклона витка, конструкция зоны для смешивания. Диаметр шнека (D) является одним из основных параметров, определяющих производительность экструдера. Чем больше диаметр, тем больше производительность. К стандартным экструдерам, используемым в производстве химических волокон, относятся экструдеры с диаметром шнека 45 мм, 60, 75, 90, 105, 120, 150 и 175 мм (серия Е10 фирмы Oerlikon Ваrmag). Имеются и крупногабаритные экструдеры диаметром до 350 мм.

Общая длина шнека составляет 24−30 D. Увеличение рабочей длины шнека на 6 D приводит к повышению производительности приблизительно на 20 %. Чем больше общая длина шнека, тем стабильнее проходит процесс плавления и тем выше давление расплава на выходе из устройства, однако при этом возрастают потребляемая мощность, нагрузка, габаритные размеры устройства. Для переработки высоковязких полимеров используются шнеки длиной 24 D с тем, чтобы уменьшить температуру расплава за счет более короткой длины.

Длина участков шнека и геометрия их нарезки различны и зависят от вида перерабатываемого полимера и его свойств. Обычно глубина паза шнека в зоне загрузки в 2,5−3,5 раза больше, чем в зоне выдавливания. В зоне сжатия глубина паза постепенно уменьшается от максимальной до минимальной по ходу движения расплава. В зоне выдавливания при D ≤ 45 мм глубина канала обычно составляет 0,05−0,06 D, при D > 45 мм глубина равна 0,04−0,05 D. За счет такого изменения по зонам обеспечивается максимальное заполнение полимером рабочего пространства, исключающее колебание давления расплава на выходе, а в конечном итоге и неравномерность формуемых нитей.

Угол подъема винтового канала при прочих равных условиях влияет на длину канала. Чем меньше этот угол, тем больше длина и объем винтового канала, лучше условия транспортирования гранулята и расплава, но больше время нахождения полимера в экструдере и меньше его производительность. Обычно угол подъема винтового канала в экструдерах равен 17−20°, в отечественных экструдерах он составляет 17°42′.

Ориентировочные характеристики типового шнека: полная длина 20−30 D; длина зоны питания 4−8 D; длина зоны дозирования 6−10 D; число заходов нарезки 1; шаг нарезки 1 D (угол наклона 17°66′); ширина лопасти 0,1 D; глубина канала в зоне питания 0,15−0,20 D, соотношение глубин каналов 2−4.

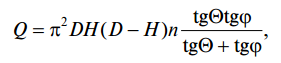

Производительность (объемная) зоны загрузки экструдера определяется по формуле

где D − внутренний диаметр цилиндра; H – глубина винтового канала; n – частота вращения шнека; Θ – угол между направлением движения транспортируемого материала и осью шнека (зависит от длины рабочей части, коэффициентов трения и давления в начале и конце шнека); φ – угол подъема винтового канала шнека.

К материалу шнека и цилиндра предъявляются высокие требования с точки зрения механической прочности, химической стойкости и износостойкости. Цилиндр изготавливается из нержавеющей стали с твердосплавным покрытием.

Гранулят полимера поступает в загрузочную зону экструдера из питающего бункера обычно под действием собственного веса. По мере того как материал поступает в экструдер, он оказывается в кольцеобразном пространстве между шнеком и цилиндром, а затем попадает в зазор между пассивными и активными краями винтов шнека. В результате на материал действуют силы трения на поверхности как цилиндра, так и шнека. Эти силы обеспечивают транспортирование материала, пока он находится в твердом состоянии. Низкий коэффициент трения на поверхности шнека и высокий коэффициент трения на стенке цилиндра обеспечивают максимальную степень транспортирования материала. По мере того как материал продвигается вперед, он разогревается за счет трения, обусловленного сдвиговыми деформациями, и теплопереноса от нагревательных зон. Как только температура материала превысит температуру его плавления, на поверхности цилиндра образуется пленка расплава. Процесс плавления условно можно разделить на четыре фазы:

- в первой фазе на стенке цилиндра образуется пленка расплава, в основном за счет теплопроводности;

- во второй – эта пленка отделяется от стенки цилиндра активной кромкой шнека таким образом, что между активными кромками шнека образуется вращающаяся полость;

- в третьей – пленка расплава образуется на пассивных кромках за счет перетекания расплава через гребень шнека;

- в четвертой – оставшиеся куски твердого материала обволакиваются расплавом и расплавляются за счет теплопередачи и тепловыделения, обусловленного сдвиговыми деформациями.

На стабильность процесса плавления влияют теплоперенос от цилиндра к полимеру, термические и реологические свойства полимера, производительность экструдера, конфигурация шнека. Температура расплавa поддерживается на нужном уровне посредством удаления избыточного тепла, т.е. охлаждением цилиндра при необходимости.

Экструдерные плавильные устройства обеспечивают однородность расплава по вязкости и температуре за счет интенсивного перемешивания, могут перерабатывать полимеры различной вязкости и обеспечивать высокое давление на выходе из экструдера – до 10−16 МПа. Время пребывания расплава в экструдере ввиду малого объема межвиткового пространства минимальное по сравнению с другими плавильными устройствами.

1. Одношнековые и многошнековые экструдеры с однозаходными и многозаходными шнеками

Одношнековый экструдер – основной тип экструдера, используемый в промышленности синтетических волокон. Преимуществами его являются линейная конструкция, прочность, надежность и умеренная цена. Характер транспортирования расплава в одношнековых экструдерах определяется фрикционными свойствами твердого материала и вязкостными свойствами расплавленного материала.

В конструкцию двухшнекового экструдера заложен принципиально иной механизм продвижения перерабатываемого материала, чем в одношнековом – принудительный. Преимуществами двухшнековых экструдеров являются полный захват исходного материала в зоне питания независимо от его агрегатного состояния и формы частиц, принудительное продвижение материала к формующему инструменту и взаимная самоочистка шнеков.

Двухшнековые экструдеры являются наиболее универсальными машинами, обеспечивающими плавление и эффективное смешение различных полимеров и наполнителей, например рубленого стекловолокна при производстве композиционных материалов. Кроме того, двухшнековые экструдеры в качестве химических реакторов непрерывного действия используются для полимеризации и модификации структуры полимеров.

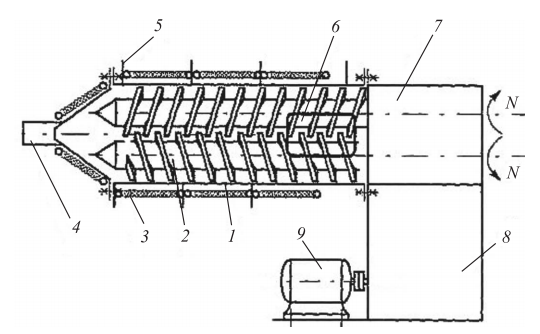

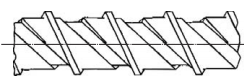

Основными элементами двухшнековых экструдеров (рис. 16) являются два шнека, которые могут вращаться в цилиндре как в одну, так и в противоположные стороны.

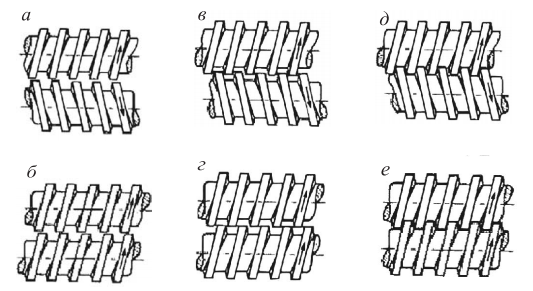

При вращении в одну сторону направление винтовой нарезки обоих шнеков совпадает (рис. 17, б, г, е), в случае встречного вращения оно различно (рис. 17, а, в, д). В экструдерах с однонаправленно вращающимися шнеками необходимо, чтобы шаг нарезки (как правосторонней, так и левосторонней) был одинаков, в то время как в экструдерах с противоположно вращающимися шнеками используется нарезка с разными шагами (одна – для правосторонней, другая – для левосторонней). Такие экструдеры характеризуются универсальностью.

В зависимости от назначения и конструкции шнеки двухшнековых экструдеров могут не зацепляться друг с другом (см. рис. 17, а, б) или находиться в зацеплении (см. рис. 17, в–е). В первом случае двухшнековые экструдеры работают как два одношнековых экструдера, но при этом за счет массообмена между двумя шнеками обеспечивается хорошее смешение исходных компонентов.

Рис. 16. Конструктивная схема двухшнекового экструдера: 1 – цилиндр; 2 – шнеки; 3 – электронагреватель; 4 – формующий инструмент; 5 – термопара; 6 – загрузочное окно; 7 – подшипниковый узел; 8 – редуктор; 9 – электродвигатель

Рис. 17. Различные схемы сопряжения шнеков двухшнекового экструдера (а–е)

В случае зацепляющихся шнеков для лучшего смешения предусматривается наличие зазоров зацепления (см. рис. 17, в, г). За счет утечек через боковые и радиальные зазоры зацепления экструдер такой конструкции характеризуется меньшей производительностью. Шнеки с плотным зацеплением (см. рис. 17, д, е) обеспечивают высокую производительность и хорошую самоочистку.

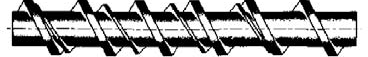

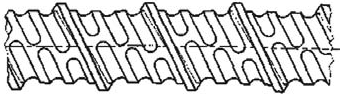

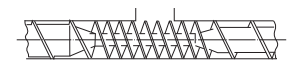

Типовой шнек с многозаходной нарезкой (рис. 18) имеет как преимущества, так и недостатки. Многозаходная нарезка неблагоприятно воздействует на транспортирование твердого полимера и на скорость перемещения расплава.

![]()

Рис. 18. Типовой шнек с многозаходной нарезкой

![]()

Рис. 19. Шнек с многозаходной нарезкой для улучшения качества плавления

Главное преимущество – положительное влияние на скорость плавления, поэтому имеет смысл расположить многозаходную нарезку только на той части шнека, которая отвечает за плавление полимера (рис. 19).

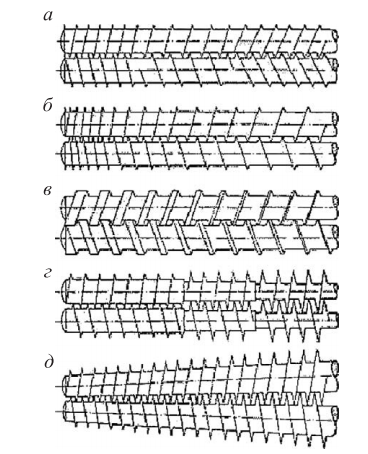

Для переработки разных полимеров используются шнеки различной конструкции (рис. 20):

- шнеки первого типа (рис. 20, а) имеют три зоны с различным шагом винтовой нарезки. Они хорошо зарекомендовали себя при переработке термочувствительных материалов и обеспечивают хорошее смешение;

- шнеки второго типа (рис. 20, б) в зоне выдавливания имеют меньший шаг винтовой нарезки, что обеспечивает необходимую степень сжатия;

- в шнеках третьего типа (рис. 20, в) степень сжатия обеспечивается увеличением ширины гребня винтового канала;

- в шнеках четвертого и пятого типов (рис. 20, г, д) необходимая степень сжатия достигается за счет уменьшения глубины винтового канала.

Рис. 20. Конструктивные схемы различных шнеков (а–д)

Геометрия шнека должна быть оптимальной для каждого конкретного случая применения экструдера. В экструдерах модульной конструкции шнек и цилиндр состоят из съемных элементов. Конструкция шнека может быть изменена путем изменения порядка установки элементов шнека вдоль оси. Таким образом, может быть получено практически неограниченное число различных геометрий шнека.

2. Экструдеры со шнеками барьерного типа

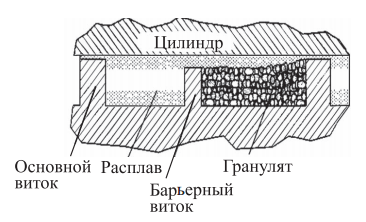

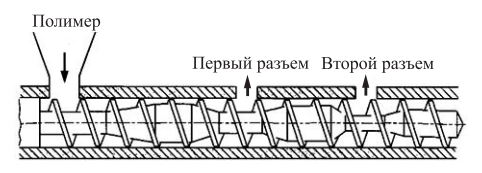

Шнеки барьерного типа (рис. 21) – это шнеки с двойной нарезкой. В основном данный тип шнеков используется для высокопроизводительных экструдеров.

Принцип работы всех барьерных шнеков во многом схож. Барьерная зона начинается в месте, где барьерный виток размещен на шнеке. Зазор между барьерным витком и цилиндром больше, чем зазор между основным витком и цилиндром. Величина барьерного зазора должна обеспечивать перемещение расплава полимера над барьером и предотвращать перемещение твердых полимерных частиц. В результате твердый материал остается на активной стороне барьерного витка, а расплав полимера на пассивной стороне. Таким образом, барьерный виток приводит к фазовому разделению, отделяя твердый материал от расплава (рис. 22). Поскольку твердый материал может закупорить канал, плавление должно начинаться до начала барьерной зоны, чтобы можно было использовать барьерный виток.

По ходу шнека площадь поперечного сечения канала для перемещения твердого материала уменьшается, в то время как поперечное сечение канала для расплава увеличивается. В конце барьерной зоны канал для расплава занимает полностью все

Рис. 21. Шнек барьерного типа

Рис. 22. Фазовое разделение в барьерном шнеке

поперечное сечение. Такая геометрия обеспечивает полное плавление твердого материала. Пересечение твердым материалом барьерного зазора допустимо, но происходит лишь в том случае, если его частицы уменьшатся в размере настолько, что могут расплавиться достаточно быстро. Эта конфигурация обеспечивает оптимальное расплавление гранул. Другое преимущество барьерной конструкции заключается в том, что течение через барьерный зазор происходит при сравнительно высоком напряжении сдвига, что обеспечивает активное смешение расплава.

3. Экструдеры с динамическими смесительными устройствами

Проблема гомогенизации расплава возникает в связи с возможными флуктуациями вязкости из-за структурной и температурной неоднородности расплава в процессе экструзии полимера. Эффект смешивания в обычном одношнековом экструдере довольно низкий. Значительное улучшение смешения расплава обеспечивается в случае расположения по длине шнека в зоне плавления смесительных устройств (гомогенизирующих элементов), рабочая длина которых составляет 3 D. Разработано множество вариантов смесительных устройств. Один из способов улучшения качества смешения заключается в варьировании глубины канала шнека.

Рис. 23. Смесительная зона Pulsar

Известна смесительная зона Pulsar (рис. 23), для которой характерно наличие спиральной канавки, нарезанной на шнеке. При этом угол наклона канавки больше, чем угол наклона нарезки, что приводит к пересечению каналов.

Рис. 24. Смеситель Strata-blend

На сердечнике смесителя Strata-blend (рис. 24) прорезаны три канавки с тем же углом наклона, что и основная нарезка, которые прерываются. Материал, двигаясь в канале, перетекает из одной

канавки в другую. Большинство смесителей с переменной глубиной канала не обладают достаточной способностью к дроблению потока и его переориентации, поэтому их эффективность несущественна.

Существуют и другие виды смесительных устройств:

- ромбовидный смеситель состоит из нескольких подающих витков, разбитых смешивающими витками в виде зубьев ромбовидной формы;

- рифленый смеситель имеет одну или несколько промежуточных насечек между каждым впускным и выпускным каналом;

- штифтованная смесительная зона со штифтами между основными витками, нарезанные в основных витках прямоугольные пазы и др.

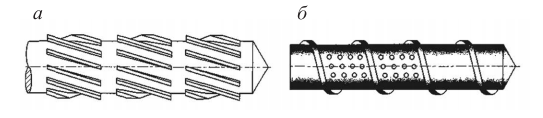

При использовании таких смесительных элементов (рис. 25) реализуется эффективное смешение и усреднение по температуре расплава. При использовании типового шнека колебания температуры расплава в поперечном сечении канала составляют более 15 °С и уменьшаются до 2 °С, если используется, например, штифтовой смеситель.

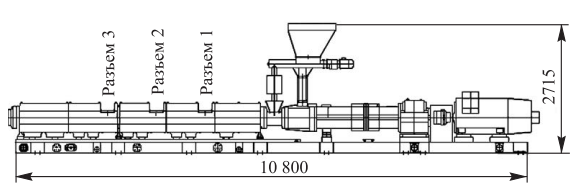

Смесительные элементы размещают также на конце шнека. Разработаны и получили широкое и успешное применение насадки LTM с подобными смесительными элементами (Low Temperature Mixing – низкотемпературное смешивание − торговая марка насадок), которые использует фирма Oerlikon Ваrmag в экструдерах серии Е10 (рис. 26).

Эти элементы резко сужают проходное сечение, расплав полимера проходит через узкие зазоры различной величины, в результате чего возникают высокие напряжения сдвига,

Рис. 25. Смесительные элементы: а – шнеки с рифлеными выступами; б – со штифтами между витками

Рис. 26. Смесительные элементы на конце шнека (а, б)

улучшающие и ускоряющие процесс гомогенизации материала. Сменные смесительные насадки на конце шнека повышают гибкость оборудования.

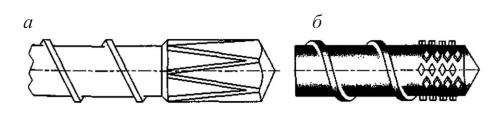

Рис. 27. Наконечники шнека: а – стандартный; б − смесительный

Форма наконечника насадки также влияет на характер распределения температуры расплава на выходе из экструдера. Компания Werner & Pfleiderer разработала

смесительный наконечник шнека (рис. 27), который имеет выступающую винтовую нарезку, что снижает разброс по температуре расплава между центральным и краевым значением до 40°.

4. Экструдеры с дегазирующими устройствами

В экструзионных линиях применяются в основном два способа вакуумирования: вакуумирование материала в загрузочном бункере и в цилиндре экструдера.

К конструкциям загрузочных вакуумных бункеров в последнее время появился повышенный интерес в связи с увеличением выпуска изделий из наполненных термопластов, особенно таких, которые поступают на переработку в виде порошков.

При переработке термопластов вода испаряется, что способствует образованию ячеистой структуры в материале и резкому снижению прочности композиции. Аналогично действуют и пузырьки воздуха, поэтому применение в экструзионных линиях вакуумных загрузочных бункеров к экструдерам при переработке полиэтилена или полипропилена с добавлением 15−40 % слюды, асбеста, каолина или сажи способствует значительному повышению механических свойств получаемых изделий.

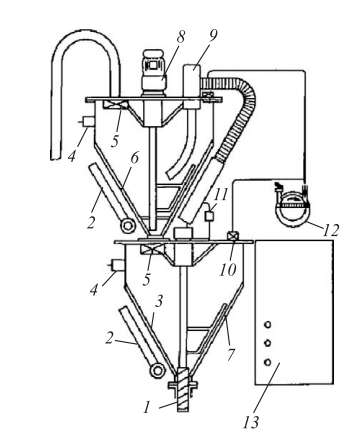

На рис. 28 показана конструктивная схема системы вакуумирования экструзионной линии с двумя бункерами фирмы D-r К. Schmidt (Германия).

Рис. 28. Конструктивная схема вакуумирования бункеров

Исходный материал автоматически подается загрузочным устройством 7 через золотник 5 в верхний двухстенный бункер 6, где перемешивается мешалкой 8, подогревается масляным нагревателем 2 и воздушным подогревателем 9. Из верхнего бункера материал поступает в нижний двухстенный бункер 3, снабженный таким же масляным нагревателем. Оба бункера снабжены регуляторами уровня 4 и электропневматическими вентилями 10, через которые производится отсос паров вакуумным насосом 12. Нижний бункер снабжен загрузочным шнеком 1, вращающимся от бесступенчатого регулируемого привода 11. Приборы контроля и управления процессом установлены в распределительном шкафу 13.

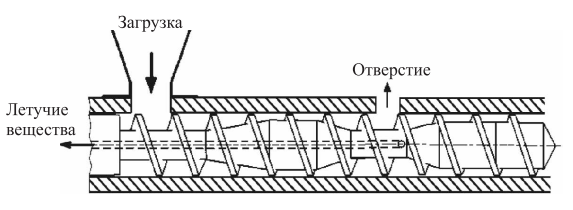

Дегазирующие экструзионные шнеки используют для удаления из полимера летучих веществ в непрерывном процессе экструзии. Экструдеры со шнеками такого типа имеют одно или несколько вентиляционных отверстий, посредством которых отводятся летучие вещества. Длина зоны вакуумирования обычно равна 2 D или 3 D. В процессе экструзии частицы материала проходят этот участок приблизительно за 2 с. Экспериментально установлено, что за это время могут быть удалены из расплава все летучие компоненты.

Самое распространенное назначение экструдеров с вентиляционными отверстиями – это удаление воды из гидрофильных полимеров. Допустимая влажность при переработке большинства полимеров экструзией менее 0,2 %. Многие полимеры имеют равновесное содержание влаги при комнатной температуре и 50 % относительной влажности, которое значительно превышает эту величину, например для ПА – 3 %, ПЭТ – 1 %. Для получения качественной продукции из таких полимеров требуется предварительная сушка полимера или экструзия с дегазацией, которая во многих случаях предпочтительнее.

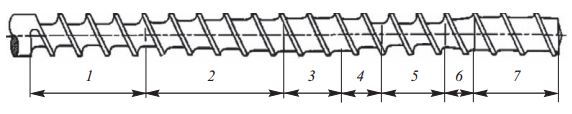

На рис. 29 показан типичный экструзионный шнек с дегазацией. Шнек состоит из пяти зон. Первые три зоны – питания, сжатия и дозирования – подобны зонам обычного шнека. После зоны дозирования идет резкая декомпрессия, за которой следует зона экстракции, затем – резкое сжатие и зона нагнетания. Для обеспечения хорошей дегазации необходимо выполнение двух условий. Во-первых, требуется обеспечить нулевое давление в объеме под вентиляционным отверстием, во-вторых, в этой зоне полимер должен быть полностью расплавлен. Требование нулевого давления объясняется необходимостью избежать утечки расплава через вентиляционное отверстие.

Второе требование имеет несколько причин. Если полимер не полностью расплавлен в зоне дозирования, не будет обеспечено надежное уплотнение между вентиляционным отверстием и зоной питания. Это не позволит создать достаточно глубокий вакуум для удаления летучих продуктов. Для увеличения скорости диффузии газов и эффективности дегазации полимер должен находиться в расплавленном состоянии и при температуре на 20–25 °С выше точки плавления. Кроме того, в объеме расплавленного полимера происходит обновление поверхности, что также способствует дегазации. Многозаходные шнеки с большим шагом в зоне экстракции имеют преимущество с точки зрения эффективности дегазации.

Существует множество вариантов более или менее эффективных дегазирующих одношнековых экструдеров. Рассмотрим некоторые из самых распространенных конструкций.

Рис. 29. Типовой дегазирующий экструзионный шнек: 1 – зона питания; 2 – зона сжатия; 3 – зона дозирования; 4 – декомпрессия; 5 – экстракция; 6 – компрессия; 7 – зона нагнетания

На рис. 30 показан обычный экструдер с зоной дегазации. Летучие вещества движутся с полимером до вентиляционного отверстия. Такой тип дегазации называется форвард-дегазация. Глубина канала в зоне дегазации превышает 0,4 D для шнеков большого диаметра, для малых – 0,3 D. Для того чтобы добиться частой обновляемости поверхности, зону дегазации обычно выполняют с многозаходной нарезкой, угол наклона витков часто увеличивают от общепринятых 17°66′ (прямоугольный профиль) до более чем 40°.

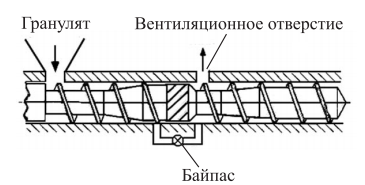

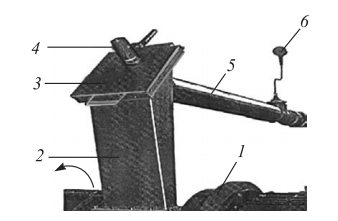

Часто применяется экструдер с байпасом (рис. 31). Проталкивание расплава в байпас обеспечивает участок шнека с многозаходной противоположно направленной мелкой нарезкой, расположенной между зоной дозирования и зоной экстракции. Полимер перетекает из байпаса в начало зоны экстракции. Расплав полимера попадает в зону дегазации через многочисленные отверстия. Это позволяет увеличить обновляемость поверхности и улучшить эффективность дегазации. Байпас имеет ограничители для регулировки подачи материала в зону дозирования. Дегазация через тыльную часть шнека используется в экструдерах с загрузкой расплавленного материала (рис. 32). Вентиляционный разъем расположен на расстоянии как минимум 1 D от загрузочного бункера, чтобы избежать попадания в него расплава.

Дегазацию через несколько отверстий используют, когда необходимо удаление большого количества влаги, продуктов реакции и разложения полимера. Наиболее распространенный двухстадийный экструзионный шнек показан на рис. 33.

Рис. 30. Зона дегазации с многозаходной нарезкой

Рис. 31. Экструдер с байпасом

Рис. 32. Дегазация через тыльный разъем

Система имеет два вентиляционных отверстия. Она используется, например, для экструзии полипропилена и дробленых полимерных отходов с удалением до 7 % влаги.

Возможен и трехстадийный процесс вакуумирования (рис. 34, 35). В таких случаях стадия сушки полимеров не осуществляется. Газы удаляются из трех зон двухшнекового экструдера 1 через всасывающие трубы 2 с крышками 3, шаровыми запорными клапанами 4 и электрообогревом.

Дегазирующие трубы присоединены трубопроводами 5 к системе вакуумирования, установлены манометры 6 для контроля разряжения.

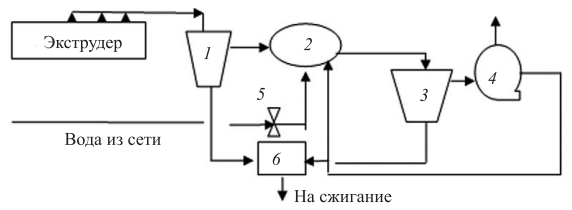

Парогазовая смесь отсасывается водокольцевым вакуумным насосом 2 (рис. 36) через предварительный сепаратор 1, сжимается в насосе и по нагнетательному трубопроводу подается в отделитель жидкости (сепаратор) 3, в котором газ отделяется от жидкости. Очищенный газ отводится на вихревой гидрофильтр 4 для дополнительной очистки и затем выбрасывается в атмосферу.

Рис. 33. Двухстадийный экструзионный шнек

Рис. 34. Экструдер с тремя зонами вакуумирования

Рис. 35. Дегазирующие трубы экструдера

Отделенная жидкость снова, как рабочая, подается на водокольцевой вакуумный насос. При превышении заданного значения температуры (15−25 °С), установленного на регулировочном клапане 5, из сети подается умягченная вода для смешения с рабочей жидкостью с целью снижения ее температуры. Вода, насыщенная НМС, через систему перелива в отделителе жидкости периодически сливается в коллектор и поступает в емкость промышленных сточных вод 6. При наличии небольшого количества НМС и продуктов разложения парогазовая смесь напрямую может выбрасываться в атмосферу.

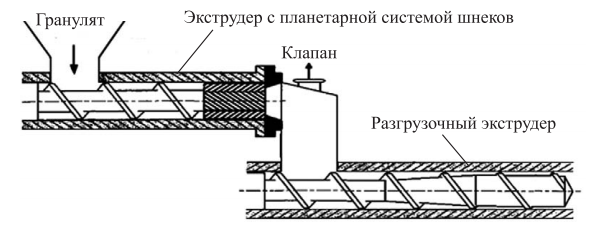

Фирма Reifenhauser (Германия) указывает на перспективность каскадной системы экструдеров. Используются два отдельных экструдера, расположенных последовательно или под углом (обычно 90°) друг к другу, снабженных индивидуальными приводами и шнеками, благодаря чему достигается разделение процесса экструзии на две стадии. Один экструдер обеспечивает проведение процессов загрузки, подогрева и пластификации материала, т.е. переход полимера из твердой фазы в расплав. Другой экструдер обеспечивает проведение процессов перемешивания и дозирования расплава, т.е. используется для создания давления.

Рис. 36. Схема системы вакуумирования экструдера

Первый экструдер часто многошнековый, второй – обычно одношнековый. В таких системах (рис. 37) дегазация происходит между первым и вторым экструдерами. Эффективность дегазации можно улучшить продавливанием расплава полимера через отверстия фильеры перед входом во второй экструдер. Основное преимущество каскадной дегазирующей системы заключается в возможности контролировать давление на второй стадии путем регулирования производительности на первой стадии. Такая система часто используется при переработке поливинилхлорида или получении соэкструзионных пленок из ПЭ, ПП и других полимеров.

Известна конструкция дегазирующей системы, в которой летучие вещества удаляются через шнек, а не через вентиляционное отверстие в цилиндре. Шнек имеет полую сердцевину, связанную с поперечным дегазирующим отверстием в зоне дегазации (рис. 38). Летучие вещества извлекаются через вращающийся ниппель с тыльной стороны шнека. Эту схему применяют и в барьерных шнеках. Компания Eastman Kodak (США) обладает патентом на барьерный шнек с вентиляционным отверстием, расположенным в пределах примерно двух диаметров от конца зоны питания, между основным и барьерным витками.

Рис. 37. Схема каскадной дегазации

Рис. 38. Вентиляция через шнек

Обеспечивается более высокая производительность при переработке порошкообразных полимеров, склонных к образованию воздушных пробок.

Вентиляционное отверстие располагают таким образом, чтобы избежать его закупоривания полимером, что может привести к полной остановке процесса. Пробка удаляется воздушным ударом путем повышения давления в центральном отверстии шнека. Этот тип дегазации не получил широкого распространения.

5. Системы темперирования экструдеров

По способу поддержания температуры в цилиндре различают экструдеры с паровым, масляным и электрическим обогревом; с водяным и воздушным охлаждением.

Для предотвращения преждевременной пластификации гранулята и налипания его на стенки загрузочной воронки и шнека зона загрузки экструдера снабжается охлаждающей «рубашкой». В качестве теплоносителя используется либо деминерализованная вода, либо масло (применяется в экструдерах, предназначенных, например, для переработки полиамидов или сополимеров этилена и винилового спирта, когда требуется поддерживать температуру загрузочной зоны более 100 °С). Поддержание температуры в загрузочной зоне на заданном уровне обеспечивает стабильность процесса подачи и дальнейшей переработки полимеров.

Для охлаждения масла в системе смазки привода экструдера используется деминерализованная вода.

При переработке полимеров наиболее часто используются экструдеры с электрообогревом, разделенным по длине экструдера на несколько (5−10) независимых друг от друга температурных зон с индивидуальной термоизоляцией. Обычно для нагрева цилиндра экструдера используют электрические нагреватели – контактные или инфракрасные. Контактные электронагреватели могут быть патронного или ленточного типа. Индивидуально заданные для каждой зоны нагрева температурные режимы автоматически контролируются термоэлектрическими преобразователями и регистрируются приборами со световой или звуковой сигнализацией при понижении ниже нижнего и повышении выше верхнего заданного предела.

В экструдере два основных источника энергии – механическая энергия вращающегося шнека, превращенная в тепло, и

тепло от нагревателей, причем около 80−90 % общей теплоты обеспечивается вращающимся шнеком. Высокая температура при перегреве расплава в зоне плавления может вызвать термическую деструкцию полимера. Зоны нагрева в экструдерах, как правило, имеют дополнительную функцию принудительного охлаждения, которое необходимо из-за саморазогрева полимеров под действием сдвиговых деформаций в расплавляемом материале, продвигаемом в переднюю часть цилиндра при вращении шнека. Эту функцию выполняют либо воздушные вентиляторы, либо водоохлаждаемые «рубашки» цилиндра.

В систему водяного темперирования входят: насос, теплообменник-охладитель, расширительная емкость, фильтр в контуре умягченной воды, фильтр на трубопроводе подачи охлаждающей воды в теплообменник-охладитель, контрольно-измерительные приборы, подающий и обратный трубопроводы умягченной воды с электромагнитными клапанами для каждой обогреваемой зоны экструдера. Умягченная вода циркулирует по замкнутому контуру (зона экструдера – фильтр – теплообменник-охладитель – насос – зона экструдера). Для подпитки контура умягченной водой служит расширительная емкость. Охлаждение умягченной воды после экструдера производится в теплообменнике-охладителе, в который летом подается вода охлажденная, зимой – вода речная фильтрованная.

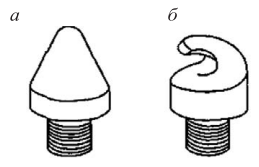

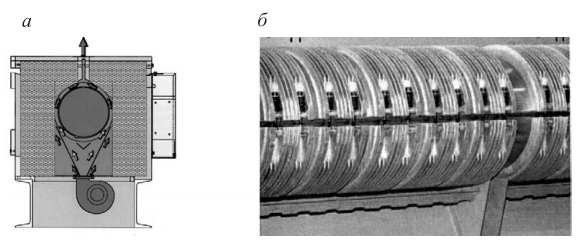

В экструдерах нового типа серий Е10 и Е11 фирмы Oerlikon Ваrmag зоны нагрева могут быть оснащены охлаждающими вентиляторами, что в сочетании с ленточными алюминиевыми нагревателями обеспечивает поддержание температуры расплава высоковязкого ПЭТ или ПА на заданном уровне даже при максимальной производительности экструдера (рис. 39).

Рис. 39. Воздушное охлаждение (а) и ленточные нагреватели (б) экструдера

6. Дополнительное оборудование для экструдеров

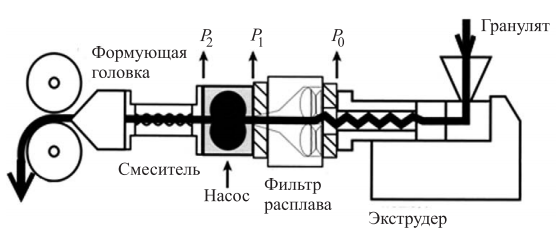

Ряд фирм предлагает дополнительное оборудование для оснащения как новых, так и уже эксплуатируемых экструдерных установок. Например, система Еxpac фирмы Maag Pump Systems AG (Швейцария) состоит из насоса, привода, адаптера (устройства сопряжения), комплекта приборов, статического смесителя, системы управления, опционно фильтра расплава (рис. 40). Система может быть поставлена как в виде отдельных компонентов, так и собранной на монтажной раме.

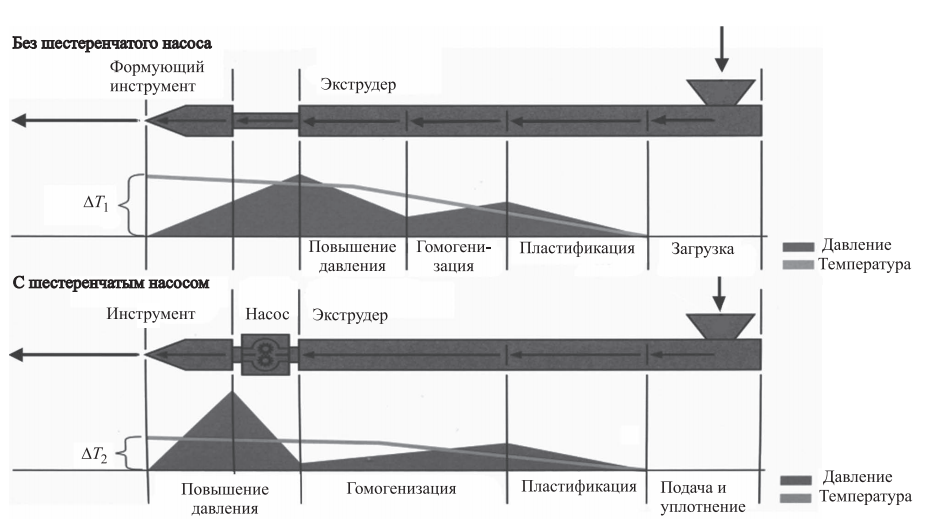

В качестве основного элемента система включает повысительный (бустерный) шестеренчатый насос. Насос, установленный между экструдером и фильтром, создает необходимое давление расплава на выходе, сглаживает возможные пульсации и пики давления, создаваемого экструдером, например при его износе или неоднородности используемого сырья, за счет своего демпферирующего действия (рис. 41). Кроме того, снижается температура расплава в экструдере (ΔТ = ΔТ1 – ΔТ2), что увеличивает срок службы экструдера и обеспечивает стабильность качества расплава. Насос транспортирует расплав к формовочному инструменту более равномерно, а значит и обеспечивает более высокое качество формуемого материала. Статический смеситель в расплавопроводе после насоса гомогенизирует поток расплава как по составу, так и по температуре.

Наиболее целесообразно использовать данную систему при производстве плоских и рукавных пленок, композитов и экструзии деталей из них.

Рис. 40. Принципиальная схема системы Еxpac

Рис. 41. Оптимизация процесса экструзии с помощью бустерного насоса