Содержание страницы

Композиционные материалы

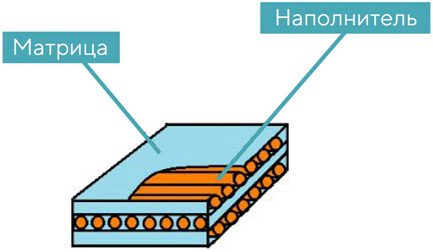

Композитные материалы (КМ) — это искусственно созданные материалы, состоящие из двух или более неоднородных и нерастворимых друг в друге компонентов, соединяемых между собой физико-химическими связями.

Одним из компонентов композиционных материалов является арматура, или упрочнитель, обеспечивающая необходимые механические характеристики материала, а другим компонентом — матрица или связующее, обеспечивающая совместную работу армирующих элементов. В качестве матрицы используют полимерные, металлические, керамические и углеродные материалы, в зависимости от типа которых композиционные материалы получают общее название.

Рисунок 1 — Композиционные материалы

Упрочнителями служат стеклянные, борные, углеродные, органические, нитевидные кристаллы карбидов, боридов, нитридов и другие и металлические проволоки, обладающие высокой прочностью и жесткостью. При формировании композитного материала используются индивидуальные свойства составляющих композицию элементов.

Рисунок 2 — Компоненты композиционного материала

Свойства композитных материалов зависят от состава компонентов, количественного соотношения и прочности связи между ними. Комбинируя объемное содержание компонентов, можно в зависимости от назначения получить материалы с требуемыми значениями прочности, жаропрочности, модуля упругости или получать композиции с необходимыми специальными свойствами, например, магнитными и другими.

Полимерные композиционные материалы

Большую группу композитных материалов составляют полимерные композиты (ПКМ) — композитные материалы, в которых полимерный материал служит матрицей. Их использование имеет значительный экономический эффект.

Получение деталей из полимерных композитных материалов может осуществляться как процессами, характерными для формованных изделий из полимеров (литье под давлением, прессование и так далее), так и специальными процессами (намотка и так далее), уникальными для этого класса материалов.

Технологический процесс прессования полимерных композиционных материалов

Прессование полимерных композитных материалов (ПКМ) заключается в пластической деформации материала при одновременном воздействии на него тепла и давления с последующей фиксацией формы изделия. Прессование композитов проводится в пресс-формах, конфигурация полости которых соответствует конфигурации будущего изделия.

Пресс-формы устанавливаются на прессах, назначение которых — создание необходимого давления прессования. Помещенный в пресс-форму холодный или предварительно подогретый материал разогревается до температуры прессования и, подвергаясь под давлением прессования деформации одномерного течения, заполняет полость формы и одновременно уплотняется.

Фиксация формы изделия происходит в результате отверждения реактопластов или охлаждения термопластов, либо охлаждения под давлением до температуры ниже температуры стеклования полимеров (для термопластов).[29]

Рисунок 3 — Прессование полимерных композиционных материалов

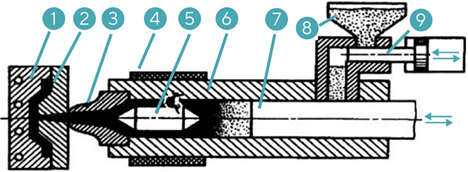

Технологический процесс литья под давлением

В процессе литья под давлением формуемый полимерный композитный материал поступает в инжекционный (пластикационный) цилиндр литьевой машины, где нагревается до температуры 300-350 ⁰С в случае термопластичной матрицы и до температуры 80-110 ⁰С — в случае термореактивной матрицы.

Пластифицированный материал при поступательном движении шнека или поршня впрыскивается через мундштук (форсунку) с соплом в литниковый и разводящий каналы, а оттуда в гнезда пресс-формы, где ПКМ с термопластичной матрицей охлаждается до температуры 20-110 ⁰С, а с термореактивной — нагревается до температуры 160-200 ⁰С. В пресс-форме материал выдерживается под давлением для уплотнения, затем пресс-форма размыкается и сформованное изделие выталкивается из нее.

Рисунок 4 — Установка литья под давлением: 1- пресс-форма; 2- деталь; 3- сопло; 4- электронагреватель; 5- рассекатель; 6- рабочий цилиндр; 7- поршень; 8- загрузочный бункер; 9- дозатор.

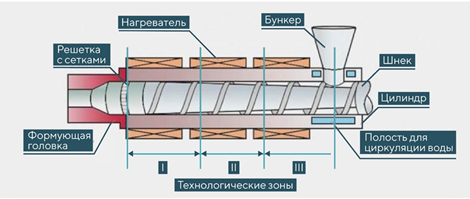

Технологический процесс экструзии

В процессе экструзии полимерных композитных материалов формуемый материал поступает в зону питания экструзионного оборудования, где увлекается вращающимся червяком диаметром 20-250 мм и продвигается вдоль обогреваемого цилиндрического корпуса в зоны пластикации и дозирования. По мере продвижения материала в сторону головки полимерная матрица плавится за счет трения и внешнего нагрева, а расплав ПКМ гомогенизируется. Расплавленный полимерный композитный материал нагнетается в головку, откуда выходит сформованное изделие, которое затем охлаждается.

Рисунок 5 — Экструзионная установка

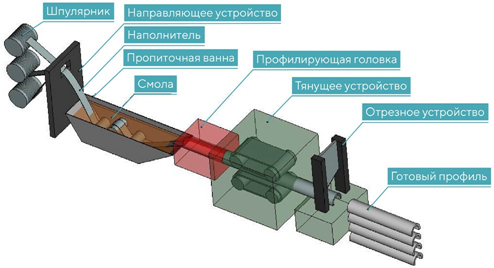

Технологический процесс пултрузии

Во время процесса пултрузии происходит протягивание композиции матричного полимера с непрерывными волокнами через формообразующее и консолидирующее устройство — пултрузионную головку.

В отличие от экструзии, где основным рабочим воздействием служит давление, в процессе пултрузии таковым является тянущее усилие.

Рисунок 6 — Процесс пултрузии

Технологический процесс контактного формования Контактное формование или выкладка полимерных композитов заключается в следующих последовательных технологических операциях:

- Слои препрега или волокнистого наполнителя послойно выкладываются или наматываются на форму с одновременной пропиткой его связующим, чаще всего холодного отверждения, и уплотнением прикаточным роликом или кистью, которой наносится связующее.

- Затем они отверждаются без давления или опрессовываются контрматрицей под давлением 0,01-0,2 Мпа.

- Снятые с формы изделия подвергаются механической обработке.

Формование композитов контактным методом обеспечивает чистоту и точные размеры изделия, которое непосредственно контактирует с формой в процессе прессования.

Рисунок 7 — Процесс контактного формирования

Рисунок 8 — Выкладка композитного материала

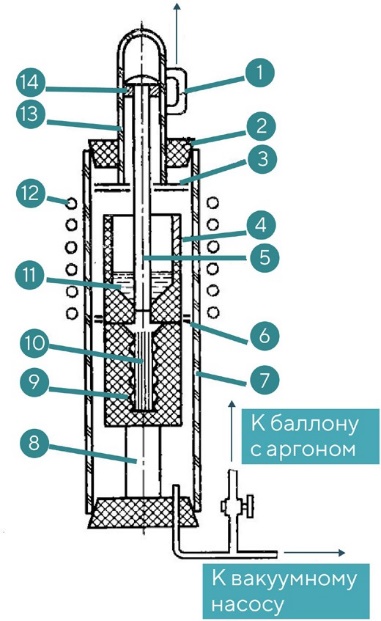

Технологический процесс намотки

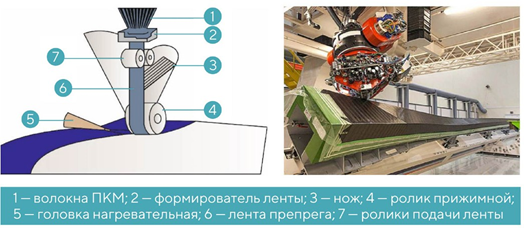

Технологический процесс намотки происходит следующим образом. Термопластичный матричный полимер сначала совмещают с волокнистым наполнителем по порошковой, волоконной или расплавной технологии, получают однонаправленную ленту, которую затем наматывают на оправку, нагревая до температуры плавления матричного полимера и соединяя с ранее нанесенными слоями. Нагрев и консолидацию лент осуществляют непосредственно в ходе укладки.

Рисунок 9 — Намотка композитного материала

Рисунок 10 — Намотка композитных лопастей вертолета на станке с ЧПУ

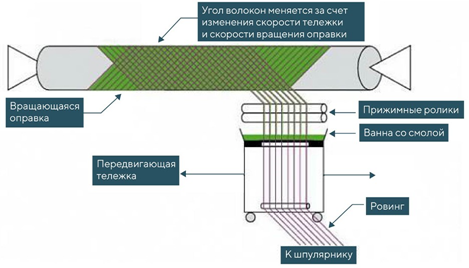

Технологический процесс инжекции

При методе инжекции (RTM) полиэфирной смолы в закрытую форму используется оснастка из матрицы и ответной формы — пуансона. Стекломатериал укладывается между матрицей и ответной формой, затем в форму под давлением вливается отвердитель – полиэфирная смола.[30]

Рисунок 11 — Процесс инжекции (RTM-процесс)

Технологический процесс изготовления углепластика

При получении углепластика углеродные волокна пропитываются фенолоформальдегидной смолой, затем подвергаются воздействию высоких температур (+2000 °C), при этом органические вещества подвергаются пиролизу и образуется углерод. Чтобы материал был менее пористым и более плотным, операцию повторяют несколько раз.

Другой способ получить углеродный материал — прокалить обычный графит при высоких температурах в атмосфере метана. Мелкодисперсный углерод, образующийся при пиролизе метана, закрывает все поры в структуре графита. Плотность такого материала увеличивается по сравнению с плотностью графита в полтора раза.

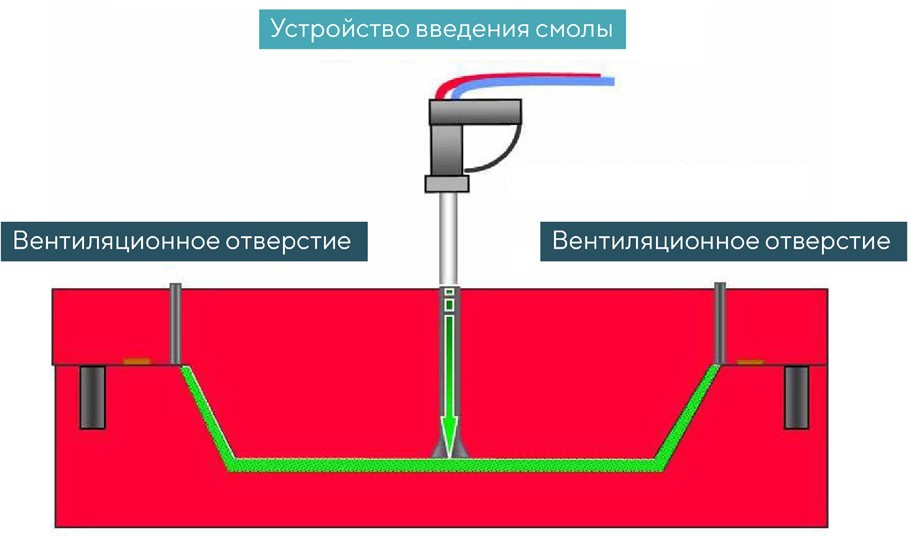

Технологический процесс изготовления композитов с металлической матрицей

Одним из способов получения композитов с металлической матрицей служит пропитка волокон расплавом металла, которая осуществляется главным образом либо в защитной атмосфере, либо в вакууме.

Для этого используются промышленные вакуумные печи, оснащенные устройствами для заливки форм в вакууме.

Рисунок 12 — Установка, применяемая для производства композитов: 1- магнит; 2- резиновая пробка; 3- тепловой экран; 4- графитовый тигель; 5- графитовый шток; 6- тепловой экран; 7- кварцевая труба; 8- керамическая опора; 9- графитовая форма; 10- волокна; 11- расплав матрицы; 12- индуктор; 13- кварцевый колпак; 14- стальное кольцо.

Стеклопластики

Стеклопластики — это полимерный композитный материал, армированный стекловолокном, которое образуется из расплавленного неорганического стекла. В качестве матрицы часто используются термореактивные синтетические смолы, такие как полиэфир, фенол, эпоксидная смола и другие, а также термопластичные полимеры — полиамиды, полиэтилен, полистирол и тому подобное.

Стеклопластики материалы обладают высокой прочностью, низкой теплопроводностью, высокими электроизоляционными свойствами и прозрачностью для радиоволн.

Стеклопластик — недорогой полимерный композит. Его использование оправдано в серийном и массовом производстве, в судостроении, в радиоэлектронике, в строительстве, при изготовлении оконных рам для стеклопакетов, в автомобильной и железнодорожной технике.

Рисунок 13 — Ёмкости из стеклопластика

Углепластики

Углепластики — это композитные материалы, которые состоят из полимерной матрицы и армирующих элементов в виде углеродных волокон. Углеродные волокна получают из синтетических и натуральных волокон на основе сополимеров акрилонитрила, целлюлозы и других.

Для изготовления композитов на основе углеродного волокна используются такие же матрицы, что и для стеклопластиков — термореактивные и термопластичные полимеры.

Основными преимуществами углепластика перед композитами на основе стекловолокна являются его низкая плотность и более высокий модуль упругости. Углепластик — очень легкий и прочный материал. Углеродные волокна и, соответственно, углепластики практически не имеют линейного расширения.

Углепластики используются в авиации, космической промышленности, машиностроении, медицине, спортивном оборудовании. Из углепластиков производят высокотемпературные узлы для ракет и скоростных самолетов, тормозные колодки и диски для авиационной техники и многоразовых космических аппаратов, электротермическое оборудование.

Рисунок 14 — Деталь мотоцикла из углепластика

Боропластики

Боропластики представляют собой композиции, состоящие из полимерной матрицы и борных волокон. Для получения боропластика используются модифицированные эпоксидные и полиамидные связующие. Волокна могут представлять собой либо мононити, либо жгуты, оплетенные вспомогательной стеклянной нитью, или лент, в которых борные нити переплетаются с другими нитями.

Благодаря высокой твердости волокон материал обладает высокими механическими свойствами, а также бор служит для поглощения тепловых нейтронов.

Волокно из бора имеет высокую прочность на сжатие, сдвиг, твердость, тепловую и электрическую проводимость. Однако высокая хрупкость материала затрудняет их обработку и накладывает ограничения на форму изделий из боропластика.

Композиты на основе борных волокон используются в основном в авиационной и космической технике для изготовления деталей, которые подвергаются длительным нагрузкам. Стоимость борных волокон очень высока из-за особенностей технологии их производства.

Рисунок 15 — Деталь из бороластика

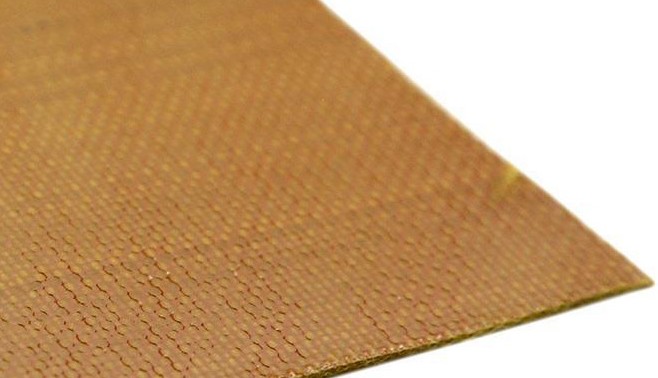

Органопластики

Органопластики представляют собой композиты из полимерных связующих и наполнителей, которые представляют собой органические синтетические, реже натуральные и искусственные волокна в виде жгутов, нити, тканей, бумаги и других.

В термореактивных органопластиках матрица обычно состоит из эпоксидных, полиэфирных и фенольных смол, а также полиимидов. Материал содержит 40–70% наполнителя. Содержание наполнителя в органопластиках на основе термопластичных полимеров — полиэтилена, ПВХ, полиуретана и других — составляет от 2 до 70%.

Степень ориентации макромолекул наполнителя играет важную роль в улучшении механических свойств органопластиков. Макромолекулы жесткоцепного полимера (кевлара) в основном ориентированы по оси полотна и поэтому имеют высокую прочность на разрыв вдоль волокон. Бронежилеты производят из армированных кевларом материалов. Органопластики имеют низкую плотность, они легче, чем композиты, армированные стекловолокном и углеродным волокном, относительно высокую прочность на разрыв, ударную вязкость, но низкую прочность на сжатие и изгиб.

Органопластики широко используются в автомобильной, авиационной и космической технике, радиоэлектронике, судостроении, химическом машиностроении, производстве спортивного инвентаря и других.

Рисунок 16 — Лист из органопластика

Порошковые полимеры

Порошковые полимеры используются как для удешевления материала, так и для придания ему особых свойств. Используются различные наполнители из термореактивных и термопластичных полимеров:

- Карбонат кальция и каолин (белая глина) дешевы, их запасы практически неограниченны, белый цвет дает возможность окрашивать материал. Их используют для производства жестких и эластичных материалов из ПВХ, для производства труб, электроизоляции, облицовочной плитки и др., полиэфирного стеклопластика, наполнителя из полиэтилена и полипропилена.

- Добавление талька в полипропилен значительно увеличивает модуль упругости и термостойкость этого полимера.

- Сажа в основном используется в качестве наполнителя для каучуков, но он также входит в состав полиэтилена, полипропилена, полистирола и так далее.

- Широко используются органические наполнители — древесная мука, ореховая скорлупа, растительные и синтетические волокна.

- Крахмал используется в качестве наполнителя при производстве биоразлагаемых композиционных материалов.

Текстолиты

Текстолиты представляют собой слоистые пластики, армированные тканями из различных волокон. Связующие в текстолитах представляют собой широкий спектр термореактивных и термопластичных полимеров, также используются неорганические связующие на основе силикатов и фосфатов, что влияет на свойства и области применения текстолитов. В качестве наполнителей применяются самые разные волокна:

- хлопковые;

- синтетические;

- стеклянные;

- углеродные;

- асбестовые;

- базальтовые и другие.

Рисунок 17 — Деталь из порошкового полимера

Композитные материалы с металлической матрицей

При создании композитных материалов с металлической матрицей (МКМ) применяют алюминий, магний, никель, медь и другие металлы. Наполнителем служат высокопрочные волокна и тугоплавкие частицы разной дисперсности, не растворяющиеся в основном металле.

Свойства дисперсно-упрочненных металлических композитов изотропны, то есть одинаковы во всех направлениях. Добавление 5–10% армирующих наполнителей — тугоплавких оксидов, нитридов, боридов, карбидов — приводит к повышению сопротивляемости матрицы нагрузкам, увеличению жаропрочности композита по сравнению с исходной матрицей.

Технологические процесс изготовления дисперсно-упрочнённых композитов с металлической матрицей

Дисперсно-упрочненные композиционные материалы с металлической матрицей получают, вводя порошок наполнителя в расплавленный металл, или методами порошковой металлургии.

Этапы получения композиционных материалов с металлической матрицей следующие:

- Очистка поверхности волокон и матрицы.

- Объединение волокон матрицы.

- Получение МКМ методами пластической деформации, порошковой металлургии, литья или комбинированными методами.

Металлы, армированные волокнами

Армирование металлов волокнами, нитевидными кристаллами, проволокой значительно повышает как прочность, так и жаростойкость металла. Например, сплавы алюминия, армированные волокнами бора, можно эксплуатировать при температурах до +450- 500 °С вместо +250-300 °С.

Применяют оксидные, боридные, карбидные, нитридные металлические наполнители, углеродные волокна. Керамические и оксидные волокна из-за своей хрупкости не допускают пластическую деформацию материала, что создает значительные технологические трудности при изготовлении изделий, тогда как использование более пластичных металлических наполнителей позволяет переформование.

Получают такие композиты пропитыванием пучков волокон расплавами металлов, электроосаждением, смешиванием металла с порошком и последующим спеканием и так далее. Металлы, армированные волокнами, применяются в ракетной и авиационной технике и других отраслях. [4]

Твёрдые сплавы

Твердые сплавы — это гетерогенные материалы, в которых частицы высокотвердых тугоплавких соединений5 сцементированы пластичным металлом-связкой — кобальтом, никелем, железом и их сплавами. Твердые сплавы обладают высокой твердостью и износостойкостью и сохраняют эти свойства при температуре 900 — 1500 °С.

В промышленности используются очень твердые материалы на основе кубического нитрида бора – боразон, эльбор. На его основе изготовлен гексанитовый сплав. Твердость этого сплава превышает твердость алмаза, а температура, которую он выдерживает, достигает +1930 °C. При работе резцом из гексанита производительность труда увеличивается в десять раз.

Рисунок 18 — Композит с металлической матрицей

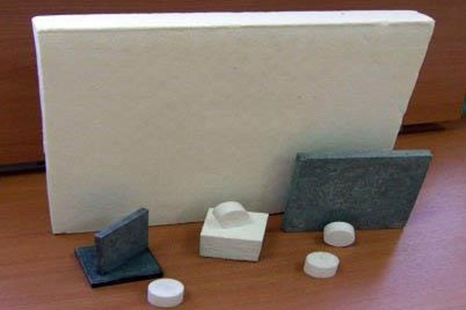

Керамические композитные материалы

Керамические композиционные материалы (ККМ) — это материалы, в которых матрица изготовлена из керамики, а арматура — из металлических или неметаллических наполнителей.

Армирование керамических материалов волокнами и дисперсными металлическими и керамическими частицами приводит к получению высокопрочных композитов.

Диапазон волокон, пригодных для армирования, ограничен свойствами исходного материала. Часто используются металлические волокна. Прочность на разрыв увеличивается не сильно, однако повышается термостойкость — материал меньше ломается при нагревании, но бывают случаи, когда прочность материала снижается. Это зависит от соотношения коэффициентов теплового расширения матрицы и армирующего компонента.

ККМ с металлическими волокнами изготавливаются методом горячего прессования. Используются вольфрамовые, молибденовые, ниобиевые и стальные волокна. Во время армирования образуется пластическая сетка, которая может создать целостность керамики после растрескивания и снизить риск преждевременного разрушения. Однако данный вид материалов имеет слабую стойкость к высокотемпературному окислению.

Армирование керамики дисперсными металлическими частицами приводит к появлению новых материалов, керметов с большей стойкостью к термоударам и теплопроводностью. Их получают обработкой смеси керамических порошков методами порошковой металлургии.

Порошки на основе никеля, железа, кобальта и хрома используются в качестве металлической связки в керметах. Для работы при температуре + 450-630 °C используются сплавы на основе оксида алюминия, при температурах не выше +1000 °C используются керметы на основе карбидов титана, а при более высоких температурах — на основе карбидов бора и кремния. Керметы на основе боридов переходных металлов обладают высокой термостойкостью и используются при изготовлении деталей ракетных двигателей.

Керамические композиты с углеродными волокнами перспективны для применения при высоких температурах.

Материалы «керамика — керамика» имеют большие перспективы из-за небольшой разницы в модулях упругости матрицы и наполнителя, коэффициентах расширения и способности работать до +2000 °C. Помимо металлокерамических твердых сплавов используются минералокерамические материалы. Они состоят из зерен оксидов металлов или синтетических минералов, соединенных синтетическим стеклом. Наиболее часто используемым является микролит. Для его производства используется корунд (кристаллический оксид алюминия) с добавлением оксида магния.

Микролиты обладают высокой химической стойкостью, твердостью, красностойкостью, однако очень хрупкие. Хрупкость и низкая прочность ограничивают область их применения. Их эффективно используют для обработки изделий из цветных металлов с малой глубиной резания, для чистовой обработки заготовок из стали и чугуна.

Магнитные, пористые и контактные материалы, полученные методами порошковой металлургии, широко используются в промышленности. Из жаропрочного кермета изготавливаются детали газовых турбин, арматура для электропечей, детали ракетной и реактивной техники. Твердые износостойкие керметы используются для изготовления режущих инструментов и деталей.

Кроме того, керметы используются в специальных областях техники — это тепловыделяющие элементы ядерных реакторов на основе оксида урана, фрикционные материалы для тормозных устройств и так далее.

Перспективно использование стеклокерамических и углеродокерамических композиционных материалов для конструкционных и теплозащитных целей («Стекларм», «Геларм», «Карбокс» и другие).

Области применения композитных материалов многочисленны. Помимо авиакосмической, ракетной и других специальных отраслей, они востребованы в строительстве энергетических турбин, автомобильной, горнодобывающей, металлургической промышленности, строительстве и т. д. Спектр применения этих материалов постоянно расширяется.

Технологический процесс изготовления керамических композитов

Керамические композиты получают горячим прессованием, таблетированием с последующим спеканием под давлением или шликерным литьем волокна заливаются суспензией из матричного материала, которая также спекается после сушки. Керамические материалы имеют высокую температуру плавления, как правило, высокую стойкость к окислению.

Рисунок 19 — Керамические композиты

Преимущества и недостатки технологии композиционных материалов

При проектировании композиционных материалов разработчик может придать ему определенные характеристики, которые в значительной степени будут превосходить по аналогичным параметрам традиционные материалы, но в то же время уступать по другим.

Основные преимущества КМ:

- высокая прочность;

- высокая жесткость;

- высокая усталостная прочность;

- малый удельный вес;

- сопротивление «старению материала»;

- малая подверженность износу.

Основные недостатки КМ:

- анизотропия — одни и те же свойства могут в десятки раз различаться в зависимости от направления внешнего воздействия (вдоль волокон или поперек);

- большой удельный объем;

- гигроскопичность, так как КМ неоднородны по определению, то они имеют свойство впитывать влагу;

- токсичность — при изготовлении и эксплуатации данные материалы способны выделять вредные для здоровья

человека пары; - повышенная наукоемкость производства, необходимость специального дорогостоящего оборудования

и сырья, а следовательно, развитого промышленного производства и научной базы; - высокая цена — это объясняется тем, что при производстве композитных материалов довольно часто используется дорогостоящее оборудование,

что отражается на их себестоимости.