Содержание страницы

- 1. Историческая справка. Общие сведения о наноматериалах

- 2. Методы получения нанопорошков

- 3. Получение объемных наноструктурных материалов

- 4. Получение нанопленок и нанопокрытий

- 5. Применение наноматериалов

- 5. Применение наноматериалов в промышленности

- 6. Применение нанорамерных сред в биологических объектах

1. Историческая справка. Общие сведения о наноматериалах

В последние годы наметился заметный интерес к новому классу материалов, обладающих необычной атомно-кристаллической решеткой и уникальными свойствами. К этому новому классу материалов — наноматериалов — относят материалы с размером элементов менее 100 нм (1 нм = 10-9 м). По геометрическим признакам эти элементы можно разделить на нольмерные атомные кластеры и частицы, одно- и двухмерные мультислои, покрытия и ламинарные структуры, трехмерные объемные нанокристаллические и нанофазные материалы.

Наноматериалы — природные или намеренно сконструированные материалы, в которых один или более размеров лежат в диапазоне нанометров. К данной категории относят также так называемые «нано-нано» композиты, которые содержат более чем одну фазу, но все фазы менее 100 нм. В настоящее время уже широко используются нанопорошки (ультрадисперсные порошки), занимающие в США более 90 % рынка наноматериалов, нановолокна и нанопроволоки, нанопленки и нанопокрытия. Начинают получать все большее применение объемные наноматериалы — нанокристаллические и нанозернистые (с размером зерен менее 100 нм).

Актуальность проблемы производства наноматериалов определяется особенностями их физико-химических свойств, позволяющими создавать материалы с качественно и количественно новыми характеристиками. Это связано с тем, что для материала таких малых размеров (по сравнению с обычными) существенным образом изменяются следующие фундаментальные характеристики: удельная теплоемкость, модуль упругости, коэффициент диффузии, магнитные свойства и др., что, в свою очередь, приводит к изменению механических, оптических и электрических свойств исходного вещества. Поэтому наноструктурное состояние твердых тел принципиально отличается от обычного кристаллического или аморфного.

В последние годы вошло в обиход понятие «нанотехнология». Этим понятием обозначают процессы получения наноматериалов, а также технологические процессы получения приборов, устройств, конструкций с использованием наноматериалов.

Отцом нанотехнологии можно считать греческого философа Демокрита. Примерно в 400 г. до н.э. он впервые использовал слово «атом» (в переводе с греческого означает «нераскалываемый») для описания самой малой частицы вещества.

Один нанометр (от греческого «нано» — карлик) равен одной миллиардной части метра. На этом расстоянии можно вплотную расположить примерно 10 атомов. Первым ученым, использовавшим эту единицу измерения, был Альберт Эйнштейн, который в 1905 г. теоретически доказал, что размер молекулы сахара равен одному нанометру.

В 1931 г. немецкие физики Эрнст Руска, получивший Нобелевскую премию в 1986 г., и Макс Кнолл создали электронный микроскоп, который стал прообразом нового поколения подобных устройств, позволивших заглянуть в наномир.

Днем рождения нанотехнологий считается 29 декабря 1959 г. Профессор Калифорнийского технологического института Ричард Фейман, выступая на ежегодной встрече Американского физического общества в Калифорнийском технологическом институте с докладом «Внизу полным полно места: приглашение в новый мир физики», акцентировал внимание на важность работ в области сжатия информации, создания миниатюрных компьютеров, дизайна материалов и устройств методами молекулярной архитектуры с учетом особенностей биологических объектов. Большие надежды возлагались на химический синтез, причем отмечалось, что законы физики не запрещают конструирование материалов на атомномолекулярном уровне.

В 1974 г. японский физик Норио Танигучи, работавший в Токийском университете, предложил термин «нанотехнология» — процесс разделения, сборки и изменения материалов путем воздействия на них атомами или молекулами. Это определение быстро завоевало популярность в научных кругах.

В 1982 г. в Цюрихском исследовательском центре IBM физики Герд Бинниг и Генрих Рорер (Нобелевские лауреаты 1986 г. вместе с Эрнстом Руской) создали сканирующий туннельный микроскоп (СТМ), а в 1986 г. Герд Бинниг разработал сканирующий атомносиловой зондовый микроскоп. Новые микроскопы позволили наблюдать атомно-молекулярную структуру поверхности монокристаллов в нанометровом диапазоне размеров. Наилучшее пространственное разрешение приборов составляет сотую долю нанометра по нормали к поверхности.

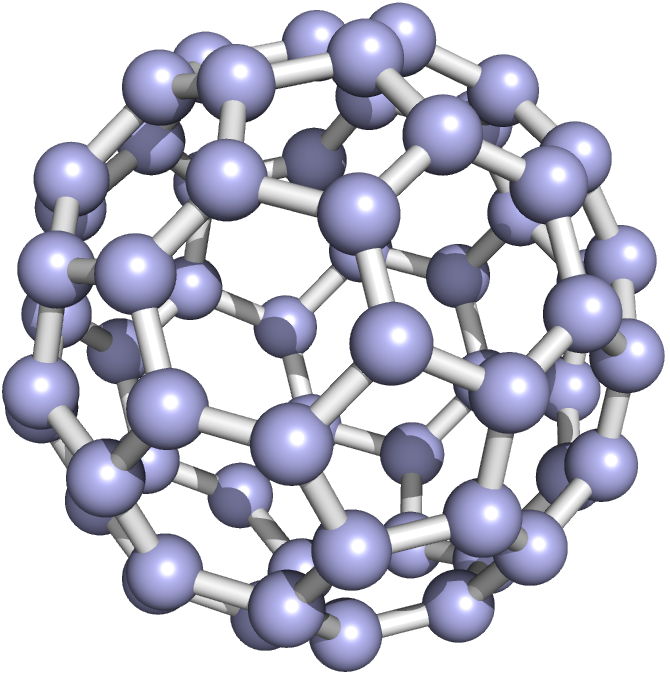

Рисунок 1. Модель классического фуллерена С60

В 1985 г. американские химики Ричард Смэлли, Роберт Карл и Хэрольд Крото (Нобелевские лауреаты 1996 г.) открыли фуллерены — молекулы, состоящие из 60 атомов углерода, расположенных в форме сферы (рисунок 1).

Фуллерен — аллотропная форма углерода (наряду с другими: алмазом, карбином, графитом). Фуллерены представляют собой выпуклые замкнутые многогранники, составленные из четного числа трехкоординированных атомов углерода.

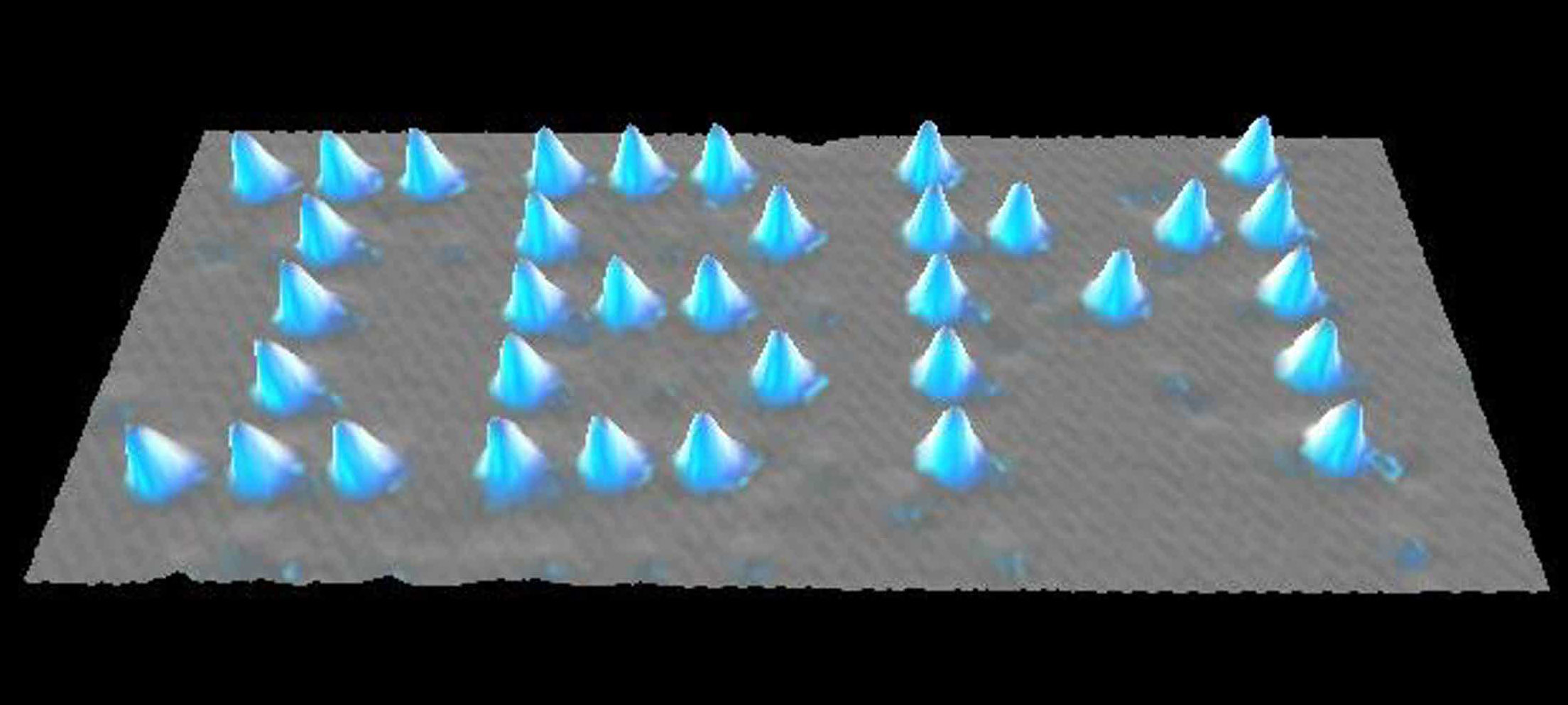

В 1989 г. ученые Дональд Эйглер и Эрхард Швецер из Калифорнийского научного центра IBM сумели выложить 35 атомами ксенона на кристалле никеля название своей компании (рисунок 2). Для первого в мире целевого переноса отдельных атомов в новое место они использовали СТМ производства IBM. Однако, такая надпись просуществовала недолго — атомы быстро разбежались с поверхности.

Рисунок 2. Логотип фирмы IBM (Xe/Ni) 230

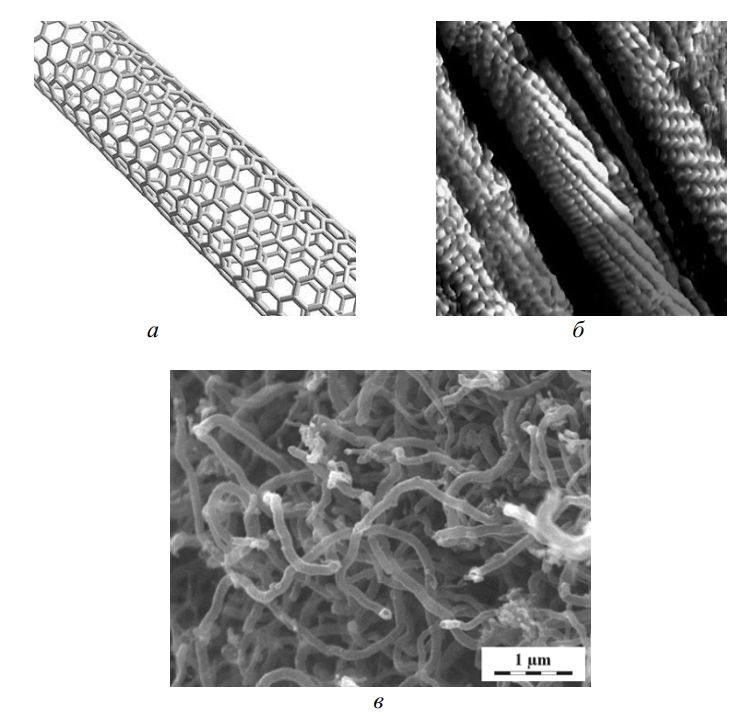

В 1991 г. японский профессор Сумио Лиджима, работавший в компании NEC, использовал фуллерены для создания углеродных нанотрубок диаметром 0,8 нм. Нанотрубки — протяженные цилиндрические структуры диаметром в считанные нанометры (рисунок 3). Их можно описать как свернутые в тонкую трубочку плоские листы графита мономолекулярной толщины. В плоскости графитового слоя атомы углерода соединены в характерную гексагональную (шестиугольную) решетку, обладающую высокой прочностью, которую унаследовали и нанотрубки. По своей прочности при растяжении они более чем на порядок превосходят сталь и при этом имеют в шесть раз меньшую плотность. Нитка миллиметрового диаметра, состоящая из нанотрубок, теоретически могла бы выдержать груз в 60 тонн (σв = 60 ГПа) и даже больше (наибольшая приводимая в специальной литературе цифра составляет σв = 300 ГПа).

Рисунок 3. Модель углеродной нанотрубки (а); электронно-микроскопические снимки углеродных нанотрубок (б, в) 231

23 августа 2004 г. в Стенфордском университете (Stanford University) удалось создать транзистор из одностенных углеродных нанотрубок и некоторых органических материалов. Нанотрубки играли роль электродов, а помещенный между ними органический материал — полупроводника. Это устройство имело длину 3 нм и ширину 2 нм.

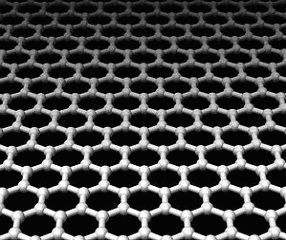

Рисунок 4. Структура графена

В 2004 г. в Манчестерском университете (The University Of Manchester) был получен графен — монослой атомов углерода, собранных в гексагональную решетку (рисунок 4). Графен можно использовать как детектор молекул (NO2), позволяющий детектировать приход и уход единичных молекул. Его также считают перспективным материалом, который заменит кремний в интегральных микросхемах.

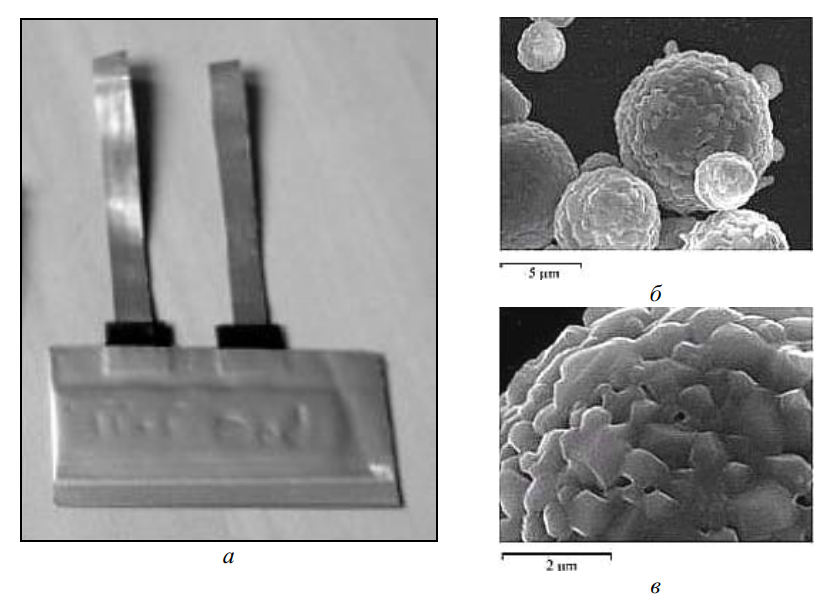

В начале 2005 г. компания Altair Nanotechnologies (США) объявила о создании инновационного нанотехнологического материала для электродов литий-ионных аккумуляторов. Аккумуляторы с Li4Ti5O12 электродами (рисунок 5) имеют время зарядки 10– 15 мин. В феврале 2006 г. компания начала производство аккумуляторов на своем заводе в Индиане. В марте 2006 г. Altairnano и компания Boshart Engineering заключили соглашение о совместном создании электромобиля. В мае 2006 г. успешно завершились испытания автомобильных наноаккумуляторов. В июле 2006 г. Altair Nanotechnologies получила первый заказ на поставку литий-ионных аккумуляторов для электромобилей. Заказ поступил от компании Phoenix Motorcars (США). Phoenix Motorcars планировала произвести 10 электромобилей в 2006 г., 500 — в 2007 г., 5000 — в 2008 г., 20 000 — в 2009 г., 50 000 — в 2010 г. и 100 000 — в 2011 г.

В 2005 г. на сайте news.com появилось сообщение, что компания Intel создала прототип процессора, содержащего наименьший структурный элемент размерами примерно 65 нм. В дальнейшем компания намерена достичь размеров структурных элементов до 5 нм. Данный прототип использует комплементарные металлоксидные полупроводники. В дальнейшем компания намерена перейти на новые материалы: квантовые точки, полимерные пленки и нанотрубки.

Рисунок 5. Пластина аккумулятора (а) и электронно-микроскопические снимки порошков Li4Ti5O12 (б, в)

В настоящее время многие исследователи ведут работу над созданием нанокомпьютера.

Последние годы ознаменовались бурным ростом интереса к нанотехнологиям и ростом инвестиций в них во всем мире, потому что они обеспечивают высокий потенциал экономического роста, от которого зависят качество жизни населения, технологическая и оборонная безопасность, ресурсо- и энергосбережение. В настоящее время во всех развитых странах действуют национальные программы в области нанотехнологий. Они имеют долговременный характер, а их финансирование осуществляется за счет средств, выделяемых из государственных источников и других фондов.

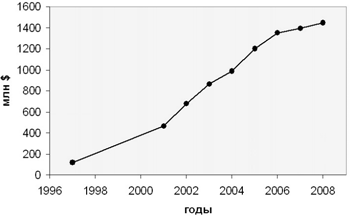

Можно считать, что резкий рост нанотехнологических исследований начался лет 10 назад, когда в США стали готовить государственную программу National Nanotechnology Initiative (Национальная Нанотехнологическая Инициатива), одобренную конгрессом США в 2000 г. С тех пор средства, выделяемые правительством США на развитие нанотехнологий, постоянно растут (рисунок 6).

233

Рисунок 6. Годовые затраты из госбюджета США на развитие нанотехнологий

В США за период с 2001 по 2008 гг. расходы на развитие нанотехнологий со стороны государства составили около 9 млрд долларов, причем частные инвестиции в нанотехнологии примерно в 10 раз превысили правительственные, а число ученых, участвующих в нанотехнологических исследованиях, превысило 100 000 человек. Таким образом, за прошедшие десять лет государственное финансирование нанотехнологического проекта в США выросло в 10 раз. В 2008 г. государственное финансирование нанотехнологических исследований в США составило 1,4 млрд долларов, из которых около 1/3 — на научные исследования, столько же на оборону и чуть меньше на энергетические проекты.

В Японии с 1999 г. действует японская «Национальная программа работ по нанотехнологиям». В Китае пятилетним планом 2001–2005 гг. было предусмотрено выделение 300 млн долларов на развитие этого направления, что позволило стране выйти на мировой уровень разработок. В Европейском Союзе программа развития нанотехнологий включает множество проектов, направленных на установление лидирующих позиций по некоторым критическим направлениям, начиная с разработки наноантенн и наноустройств, и заканчивая разработкой нанороботов, способных восстанавливать больные человеческие органы. В 2007 г. на тематическое направление «Нанонауки, наноматериалы и новые технологии» в ЕС было выделено 3,5 млрд евро.

В течение следующих 10 лет (по прогнозам) на развитие нанотехнологий в мире будет потрачено 3 триллиона долларов. Лидерами по объему инвестиций в нанотехнологии в период с 2006 по 2010 гг. станут Япония (6 млрд долларов), США (5,6 млрд долларов) и страны Евросоюза (4,6 млрд долларов).

В 2007 г. объем рынка товаров, изготовленных с применением нанотехнологий, составил около 700 млрд долларов. По прогнозам к 2014 г. объем рынка наноиндустрии может увеличиться до 3 триллионов долларов, эти товары составят около 20 % всех товаров, имеющихся на рынке.

Россия планирует инвестировать в развитие нанотехнологий около 8 млрд долларов до 2011 г. Для этого была создана «Российская корпорация нанотехнологий» (РосНаноТех), которая до конца 2008 г. планировала инвестировать в нанотехнологические проекты около 15 млрд руб. Эксперты полагают, что уже в самые ближайшие годы специалист по нанотехнологиям станет одной из десяти самых востребованных профессий в России.

В Республике Беларусь развитию нанотехнологий уделяется особое внимание. Работы в этом направлении выполняются в рамках программ фундаментальных, ориентированных и прикладных научных исследований.

2. Методы получения нанопорошков

Ресуро-, энергосберегающий и высокотехнологичный характер порошковых технологий делает их весьма перспективными при производстве наноматериалов. Для их изготовления в качестве исходного сырья используют нанопорошки, т. е. частицы размером не более 100 нм, а также более крупные порошки, полученные в условиях интенсивного измельчения и состоящие из мелких кристаллитов размером, подобным указанным выше.

Методы получения нанопорошков весьма разнообразны. Их условно можно разделить на химические и физические. В таблице 1 представлены основные методы и их разновидности получения нанопорошков из различных материалов.

Разделение на химические и физические методы весьма условно. С одной стороны, химические реакции играют большую роль, например, при испарении в среде реакционных газов, а с другой — многие химические методы основаны на физических явлениях (низкотемпературная плазма, лазерное излучение и др.). Химические методы, как правило, более универсальны и более производительны, но управление размерами, составом и формой частиц легче осуществляется при использовании физических методов, особенно конденсационных. Рассмотрим некоторые методы получения нанопорошков, получивших наибольшее распространение.

Таблица 1 – Основные методы получения порошков для изготовления наноматериалов

| Метод | Вариант метода | Материалы |

| Физические методы | ||

| Испарение и конденсация | В вакууме или в инертном газе | Zn, Сu, Ni, Al, Be, Sn, Pb, Mg, Ag, Cr, MgO, Al2О3, Y2О3, ZrО2, SiC |

| В реакционном газе | TiN, AlN, ZrN, NbN, ZrО2, Al2О3, TiО2 | |

| Высокоэнергетическое разрушение | Механическое измельчение | Fe–Сr, Be, Al2О3, TiC, Si3N4, NiAl, TiAl, AlN |

| Детонационная

обработка |

BN, SiC, TiC, Fe, алмаз | |

| Электрический взрыв | Al, Cd, Al2О3, TiО2 | |

| Химические методы | ||

| Синтез | Плазмохимический | TiC, TiN, Ti(C,N),VN, AlN, SiC, Si3N4, BN, W |

| Лазерный | Si3N4, SiC, Si3N4–SiC | |

| Термический | Fe, Сu, Ni, Mo, W, BN, TiC, WC-Co | |

| Самораспространяющийся

высокотемпературный |

SiC, MoSi2, AlN, TaC | |

| Механохимический | TiC, TiN, NiAl, TiB2, Fe–Cu, W–Cu | |

| Электрохимический | WC, CeО2, ZrО2, WB4 | |

| Осаждение из коллоидных

растворный |

Mo2C, BN, TiB2, SiC | |

| Криохимический | Ag, Pb, Mg, Cd | |

| Восстановление и термическое разложение | Fe, Ni, Co, SiC, Si3N4, BN, AlN, ZrО2, NbN, TiB2, ZrB2, BN | |

Метод испарения и конденсации является самым простым способом получения нанопорошков. Изолированные наночастицы получают испарением металла или сплава при контролируемой температуре в атмосфере инертного газа низкого давления или в вакууме с последующей конденсацией пара вблизи холодной поверхности или на ней. В отличие от испарения в вакууме, атомы вещества, испаренного в разреженной инертной атмосфере, быстрее теряют кинетическую энергию из-за столкновений с атомами газа и образуют сегрегации (кластеры).

Первые работы в этом направлении были выполнены в 1912 г. При изучении испарения Zn, Cd, Se и As в вакууме, а также в водороде, азоте и углекислом газе было определено, что размер получаемых частиц зависит от давления и атомной массы газа. При испарении золота с нагретой вольфрамовой нити в атмосфере азота при давлении 40 Па в конденсате были получены сферические частицы диаметром от 1,5 до 10 нм. Конденсация паров алюминия в атмосфере Н2, Не и Аr при различном давлении газов позволила получить частицы размером от 100 до 20 нм. Позднее методом совместной конденсации паров металлов в Аr и Не удалось получить высокодисперсные сплавы Аu–Cu и Fe–Сu, образованные сферическими частицами диаметром 16–50 нм.

Установки, использующие принципы испарения и конденсации, различаются по способам ввода испаряемого материала, подвода энергии для испарения, рабочей средой, организацией процесса конденсации, системой сбора полученного порошка. Испарение металла может осуществляться из тигля, расположенного в зоне нагрева. Кроме того, металл может подаваться в эту зону в виде проволоки или порошка, а также путем впрыска жидкой струей.

Подвод энергии в зону испарения может осуществляться электродуговым разрядом в плазме, индукционным нагревом токами высокой и сверхвысокой частоты, лазерным излучением, электроннолучевым нагревом или непосредственным нагревом пропусканием электрического тока через проволоку. Испарение и конденсация могут протекать в вакууме, в неподвижном инертном газе, в потоке газа, в том числе в струе плазмы. Конденсация парогазовой смеси с температурой 5 000–10 000 °С происходит при ее поступлении в камеру, заполненную холодным инертным газом. Существуют установки, в которых в камеру конденсации коаксиально поступают две струи — парогазовая смесь подается вдоль оси, а по ее периферии поступает кольцевая струя холодного инертного газа. В результате турбулентного смешения газов температура паров металла понижается и происходит быстрая конденсация.

При использовании метода испарения и конденсации основными особенностями получения нанопорошков, которые необходимо учитывать, являются:

- размеры зоны конденсации тем больше, чем меньше давление газа;

- с увеличением давления газа размер частиц возрастает;

- увеличение плотности инертного газа, например, использование ксенона вместо гелия, приводит к росту размера частиц в несколько раз.

- при одинаковых режимах испарения и конденсации металлы с более высокой температурой плавления образуют частицы меньшего размера;

- в зависимости от условий испарения (давление газа, температура подложки и место ее расположения) конденсация металла может происходить как в объеме реакционной камеры, так и на ее поверхности, причем для объемных конденсатов более характерны частицы сферической формы, а для поверхностных — частицы с огранкой.

При использовании этого метода самостоятельной задачей является сбор нанопорошка. Это связано с тем, что отдельные его частицы настолько малы, что находятся в постоянном броуновском движении и остаются взвешенными в газе, не осаждаясь под действием силы тяжести. Для сбора получаемых нанопорошков используются специальные фильтры, центробежное осаждение, а также улавливание с помощью жидкой пленки.

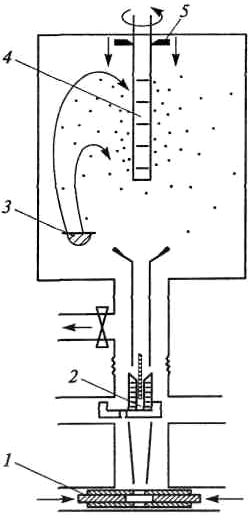

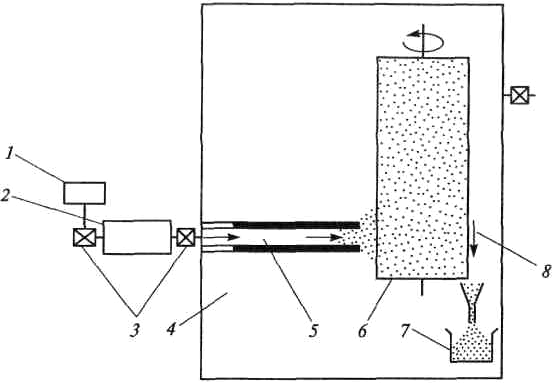

Метод испарения и конденсации был использован в установке Глейтера (рисунок 7), в которой получение нанопорошков в атмосфере разреженного инертного газа совмещается с их прессованием в вакууме. В установке конденсируемые на поверхности охлаждаемого вращающегося цилиндра наночастицы снимаются специальным скребком и собираются в пресс-форме 2 для предварительного прессования (давление до 1 ГПа). Затем в специальной пресс-форме 1 при более высоких (до 3–5 ГПа) давлениях проводится окончательное компактирование. Производительность установки Глейтера невелика, т. к. она ограничена невысокими скоростями испарения металла. На рисунке 8 показана схема установки для получения ультрадисперсных порошков оксидов и других соединений (нитридов, карбидов и т. д.) методом конденсации с использованием в качестве прекурсоров (исходных веществ) металлоорганических соединений. В этой установке малопроизводительное испарение компактных металлов заменяется разложением термически малопрочных газовых металлоорганических соединений типа тетраизопропилтитана или тетратретбутилциркония. В качестве испарителя здесь применяется обогреваемый трубчатый реактор, в который подается газовая смесь прекурсора и нейтрального газа (носителя) и где происходит формирование наночастиц. Из испарителя смесь подается в рабочую камеру, где на вращающемся охлаждаемом цилиндре происходит процесс конденсации. Образовавшийся нанопорошок счищается скребком и попадает в специальный коллектор. Установки такого типа используются в промышленных масштабах, например, американской фирмой «Nanophase Technologies Corporation», для получения ультрадисперсных порошков Al2O3, Fe2O3, TiO2, CeO2, Cr2O3, ZnO, Y2О3 и ZrO2 с производительностью до 20 г/ч. При этом по желанию потребителей на поверхность порошка наносят тонкие полимерные пленки, предотвращающие их агломерацию и окисление.

Рисунок 7. Схема установки Глейтера: 1 — узел компактирования при высоком давлении; 2 — узел предварительного прессования; 3 — испаритель; 4 — вращающийся коллектор, охлаждаемый жидким азотом; 5 — скребок

Рисунок 8. Схема установки для получения ультрадисперсных порошков оксидов: 1 — подвод газа-носителя; 2 — источник прекурсора; 3 — регулирующие клапаны; 4 — рабочая камера (давление газа 1–50 Па); 5 — нагреваемый трубчатый реактор; 6 — охлаждаемый вращающийся цилиндр; 7 — коллектор; 8 — скребок

Методы испарения и конденсации позволяют получать нанопорошки с размером частиц до нескольких нанометров, но длительность процесса их получения, соответственно, и стоимость, довольно велики.

Методы высокоэнергетического разрушения включают в себя механическое измельчение, измельчение детонационной обработкой и измельчение взрывом металлических проволок.

Получение нанопорошков методом механического измельчения осуществляется в мельницах различного типа — шаровых, планетарных, центробежных, вибрационных, гироскопических устройствах, аттриторах, симолойерах. В этих устройствах разрушение более крупных объектов происходит за счет их раздавливания, раскалывания, разрезания, истирания, распиливания, удара или в результате комбинаций этих воздействий. Аттриторы и симолойеры — это высокоэнергетические измельчительные аппараты с неподвижным корпусом-барабаном и вращающимися мешалками, передающими движение шарам и измельчаемой шихте в барабане. Аттриторы имеют вертикальное расположение барабана, симолойеры — горизонтальное.

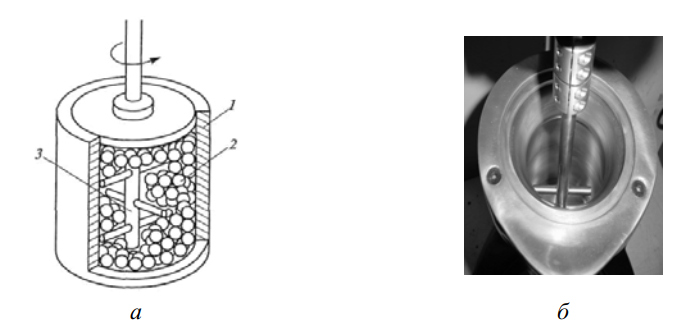

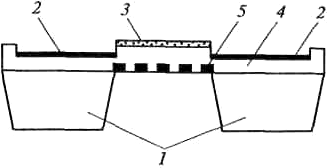

На рисунке 9 показаны схема и внешний вид рабочей камеры аттритора, а на рисунке 10 — внешний вид самолойера.

Рисунок 9. Аттритор: а — схема установки; б — внешний вид рабочей камеры; 1 — корпус; 2 — шары; 3 — вращающаяся крыльчатка

Рисунок 10. Симолойер: а — внешний вид; б — рабочая камера

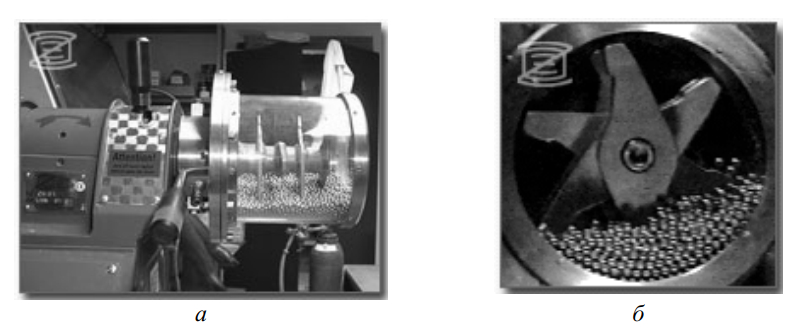

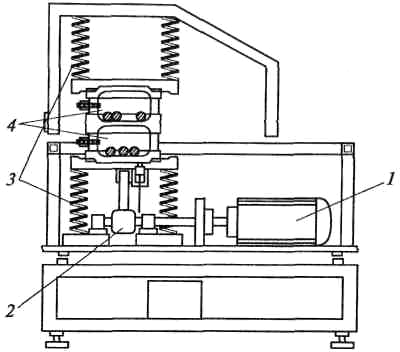

Схема вибрационной мельницы, конструкция которой обеспечивает высокую скорость движения шаров и частоту ударов приведена на рисунке 11.

В этих установках при вращении измельчаемой шихты и шаров совмещаются процессы ударного и истирающего воздействия. Для активации разрушения измельчение часто проводится в условиях низких температур. На эффективность измельчения оказывает влияние соотношение массы шаров и измельчаемой смеси, которое обычно поддерживается в интервале от 5:1 до 40:1.

Рисунок 11. Схема вибрационной мельницы: 1 — двигатель, 2 — вибратор, 3 — пружины, 4 — барабаны с шарами и измельчаемой шихтой

Методами механического измельчения получают нанопорошки металлов, оксидов, нитридов, боридов, а также полимеров и др. При этом степень измельчения зависит от вида измельчаемого материала. Таким методом получают нанопорошки оксидов вольфрама и молибдена размером порядка 5 нм, а железа — порядка 10–20 нм.

Разновидностью механического измельчения является механический синтез, или механическое легирование, когда в процессе измельчения реализуется процесс взаимодействия измельчаемых материалов друг с другом с получением измельченного материала нового состава. Так получают нанопорошки легированных сплавов, интерметаллидов, силицидов и дисперсноупрочненных композитов с размерами частиц 5–15 нм. Уникальным достоинством способа является то, что за счет взаимодиффузии в твердом состоянии здесь возможно получение «сплавов» таких элементов, взаимная растворимость которых слишком мала и для их получения невозможно использование традиционных жидкофазных методов.

Достоинствами механических способов измельчения является сравнительная простота самих установок и технологии, возможность измельчать различные материалы и получать порошки сплавов, а также материалы в большом количестве.

К недостаткам метода относятся возможность загрязнения измельчаемого порошка истирающими материалами, трудность получения порошков с узким распределением частиц по размерам, а также сложность регулирования состава порошка в процессе измельчения.

Детонационная обработка основана на использовании ударной волны для получения нанопорошков. Детонационный процесс характеризуется давлениями в сотни тысяч атмосфер и температурами до нескольких тысяч градусов. Этим методом с помощью ударно-волновой обработки смесей графита с металлами при давлении в ударной волне до нескольких десятков ГПа получают алмазные нанопорошки со средним размером частиц 4 нм. Алмазные нанопорошки получают также путем взрыва органических веществ с высоким содержанием углерода и относительно низким кислорода. Данная разновидность детонационной обработки считается более технологичной.

Впервые детонационный синтез алмазов был осуществлен в 1961 г. путем ударно-волнового нагружения ромбоэдрического графита при давлениях 30 ГПа. В 1971 г. ударно-волновой обработкой смесей графита с металлами были получены алмазные порошки. Длительность ударной волны была 10–20 мкс, а создаваемое ею давление — 20–40 ГПа. Позднее выяснилось, что полученный в этих условиях алмазный порошок содержит одиночные кристаллы размером не более 50 нм, а также скопления и плотно спаянные агломераты размером до 5 мкм и более, состоящие из отдельных кристаллов с размерами 1–4 и 10–160 нм.

Для достижения заметного выхода алмазного порошка при детонации используются более мощные составы взрывчатых веществ, благодаря чему удается повысить создаваемые ударной волной давление и температуру. Для получения алмазных нанопорошков используют смеси тринитротолуола и гексогена в соотношении по массе 50:50 или 60:40. Для этих смесей давление и температура в детонационной волне составляют Р ≥ 15 ГПа и Т ≥ 3 000 °C. Процесс синтеза проводят в специальных взрывных камерах, заполненных инертным или углекислым газом, который предотвращает окисление алмазных частиц и их превращение в графит. После взрыва конденсированные продукты синтеза собирают и для удаления сажи и других примесей обрабатывают под давлением в горячих хлорной HClO4 и минеральных кислотах, затем многократно промывают в воде и сушат. Выход алмазного порошка в различных устройствах этого типа может меняться от десятков грамм до нескольких килограмм и составляет 8–9 % от исходной массы взрывчатых веществ.

В промышленных условиях освоен конверсионный способ получения алмазного нанопорошка путем взрыва боеприпасов в специальных камерах. При взрыве в результате развивающихся высоких давлений и температур происходит синтез алмаза из углеродсодержащих взрывчатых веществ. В этом случае катализаторами процесса служат частицы и пары металла оболочек боеприпасов.

Характерной особенностью алмазных нанопорошков, получаемых детонационным синтезом, является чрезвычайно малая дисперсия размеров наночастиц: основная доля частиц имеет размер 4–5 нм. Узкий диапазон размеров нанокристаллов алмаза является следствием того, что при малых размерах частиц термодинамически стабильной формой углерода является именно алмаз, а не графит.

Электрический взрыв. Быстро развивающимся методом получения нанопорошков является метод, основанный на электрическом взрыве проводника при прохождении по нему кратковременного и мощного импульса тока: длительность импульса — 10-5–10-7 с и плотность тока —104–106 А/мм2. Для этой цели в качестве проводника используется проволока диаметром 0,1–1,0 мм. Электровзрыв сопровождается генерацией ударных волн и создает возможность быстрого нагрева металлов со скоростью более 1·107 °С/с до высоких температур Т > 104 °С.

На начальной стадии джоулев нагрев проводника сопровождается его линейным расширением с относительно небольшой скоростью 1–3 м/с. На стадии взрыва расширение проводника происходит со скоростью до 5·103 м/с и металл нагревается выше температуры плавления. В результате этого перегретый металл взрывообразно диспергируется. Давление и температура на фронте возникающей ударной волны достигают нескольких сотен МПа и порядка 104 °С соответственно. Образовавшиеся пары металла, находящиеся в холодной зоне, конденсируются в виде частиц очень малых размеров. Регулируя условия взрыва, можно получать порошки с размером частиц от 100 мкм до 50 нм. Средний размер частиц монотонно убывает с ростом плотности тока и сокращением длительности импульса. Электровзрыв в инертной атмосфере позволяет получать порошки металлов и сплавов, а при введении в реактор дополнительных реагентов (воздуха, смеси кислорода и инертного газа, азота, дистиллированной воды, декана С10Н22, парафина, технического масла) можно получать тонкодисперсные порошки оксидов, нитридов, карбидов или их смесей (таблица 2).

Таблица 2 – Нанопорошки, получаемые методом электровзрыва проволок различных металлов и в различных средах

| Материал проволоки | Среда | |||||

| Вакуум

< 1,3·10-6, Па |

Воздух | Азот N2 | Bода Н2О | Декан С10Н22 | Парафин | |

| Al | n-Al | n-Al, покрытый оксидом | n-AlN | n-Al(OH)3

или γAl2O3 |

n-Al4C3 | Карбиды |

| Fе | n-Fe | n-Fe, покрытый оксидом | – | n-FeO | n-FeC | Смесь карбидов |

| Ti | n-Ti | n-Ti, покрытый оксидом | n-TiN | n-Ti2O3 | n-TiCy | Смесь карбидов |

| W | n-W | n-W, покрытый

оксидом |

– | n-WO2 | n-WCy | n-WC |

| Сu | n-Сu | n-Cu, покрытый оксидом | – | n-Сu2O | – | – |

Порошки меди со средним размером частиц 20 нм и порошки алюминия — 50 нм получают электровзрывом в инертном газе при давлении 200 Па. Частицы порошков металлов и сплавов, полученных электровзрывом, являются сферическими, а частицы нитридных порошков имеют огранку.

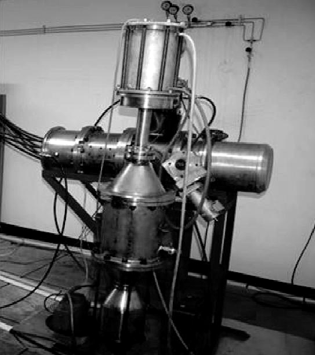

Внешний вид установки, принцип действия которой основан на технологии электрического взрыва проводников в газовых средах, представлен на рисунке 12. После каждого взрыва проводника образующийся аэрозоль подвергается фракционированию. Затем нанопорошки пассивируют путем медленного окисления или поверхность частиц защищают пленкообразующими веществами. Технологический процесс осуществляется в замкнутом объеме без использования вредных химических веществ и при очень малом расходе инертных газов.

Рисунок 12. Внешний вид установки для получения нанопорошков методом взрыва проводников в газовых средах

Основные технические характеристики установки: производительность установки — 150 г/ч; рабочее напряжение — 20–50 кВ; потребляемая мощность — 2,5 кВт; КПД — 75 %; масса установки — 700 кг.

Номенклатура выпускаемых порошков при использовании данной установки: Ag, Al, Cu, Fe, Ni, W, Mo, Ni–Cr, Al–Cu, Al–B, W–Al.

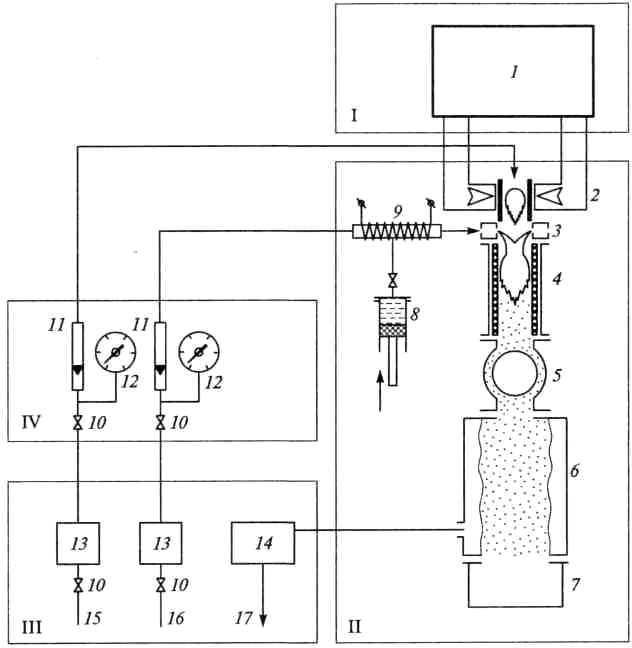

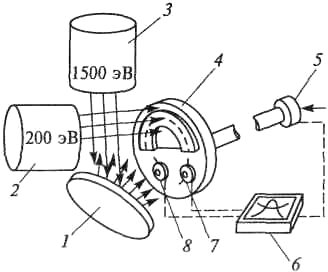

Химический синтез порошков. Одним из самых распространенных химических методов получения высокодисперсных порошков нитридов, карбидов, боридов и оксидов является плазмохимический синтез. При плазмохимическом синтезе используется низкотемпературная (4000–8000 °С) азотная, аммиачная, углеводородная, аргоновая плазма дугового, тлеющего, высокоили сверхвысокочастотного разрядов. В качестве исходного сырья используют чистые химические элементы, а также их галогениды и другие соединения. Характеристики порошков зависят от используемого сырья, технологии синтеза и типа плазмотрона. Для реализации процесса используются как дуговые плазмотроны, так и высоко- и сверхвысокочастотные (СВЧ) генераторы плазмы. Дуговые плазмотроны более производительные и доступные, однако, СВЧустановки обеспечивают получение более тонких и чистых порошков. В качестве примера на рисунке 13 приведена схема СВЧустановки для получения плазмохимическим синтезом нанопорошков нитридов, оксидов и других соединений.

Рисунок 13. Схема СВЧ-установки плазмохимического синтеза: силовое оборудование (I); основное технологическое оборудование(II); соответственно вспомогательное технологическое оборудование и блок управления (III, IV); 1 — микроволновый генератор; 2 — плазмотрон; 3 — устройство ввода реагентов; 4 — реактор; 5 — теплообменник; 6 — фильтр; 7 — сборник порошка; 8 — дозатор реагентов; 9 — испаритель; 10 — вентили; 11 — ротаметры; 12 — манометры; 13 — система очистки газов; 14 — скруббер; 15 — ввод плазмообразующего газа; 16 — ввод газа-носителя; 17 — вывод газов

Процесс плазмохимического синтеза протекает в несколько этапов. На первом этапе в плазме дуговых, высокочастотных и сверхвысокочастотных плазмотронов происходит образование активных частиц. На следующем этапе в результате химических реакций происходит выделение продуктов взаимодействия. Выбор места и скорости протекания реакций позволяет получить порошки с заданными химическим составом, формой и размером частиц. Получаемые в результате плазмохимического синтеза нанопорошки являются монокристаллами, имеют правильную форму и размер частиц от 10 до 100 нм и более.

К настоящему времени плазмохимическим методом получают нанопорошки нитридов титана, циркония, гафния, ванадия, ниобия, тантала, бора, алюминия и кремния, карбидов титана, ниобия, тантала, вольфрама, бора и кремния, оксидов магния, иттрия и алюминия.

Плазмохимический метод используется для получения порошков чистых металлов. Например, ультрадисперсные порошки меди с размером частиц менее 100 нм получают восстановлением хлорида меди водородом в аргоновой электродуговой плазме с температурой до 2 010 °С.

К плазмохимическому синтезу достаточно близок газофазный синтез с использованием лазерного нагрева реагирующей газовой смеси, в котором лазерное излучение является источником для создания и поддержания плазмы. Лазерный нагрев обеспечивает контролируемое гомогенное зародышеобразование частиц и исключает возможность их загрязнения. Размер частиц нанопорошка уменьшается с ростом интенсивности лазерного излучения благодаря повышению температуры и скорости нагрева газов-реагентов. Этим методом из газовой смеси силана SiH4 и аммиака NН3 получают нитрид кремния Si3N4 с размером частиц 10–20 нм.

Плазмохимическнй синтез с разными способами создания плазмы является одним из наиболее перспективных методов получения разнообразных наноструктурных материалов.

Осаждение из коллоидных растворов. Способ получения нанопорошков с помощью коллоидных растворов заключается в их синтезе из исходных реагентов раствора и прерывании реакции в определенный момент времени, после чего дисперсная система переводится из жидкого коллоидного состояния в дисперсное твердое.

Среди всех методов получения нанопорошков метод осаждения из коллоидных растворов обладает наиболее высокой селективностью и позволяет получать стабилизированные нанокластеры с очень узким распределением частиц по размерам, что весьма важно для использования наночастиц в качестве катализаторов или в устройствах микроэлектроники.

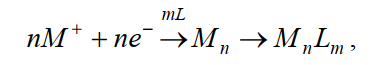

Основная проблема метода осаждения из коллоидных растворов заключается в том, как избежать коалесценции наночастиц. Стабилизация коллоидных частиц и кластеров достигается с помощью молекул лиганда. Лиганд (от лат. ligo — связываю) — атом, ион или молекула, непосредственно связанная с одним или несколькими центральными атомами металла в комплексном соединении. При присоединении лигандов к центральному атому химические свойства комплексообразователя и самих лигандов часто претерпевают значительные изменения. В качестве лигандов используют различные полимеры. Схематическая реакция получения стабилизированного лигандом металлического кластера Мn имеет следующий вид:

где L — молекула лиганда.

Полученные таким способом металлические кластеры золота, платины, палладия могут содержать от 300 до 2 000 атомов. Металлические кластеры имеют кубическую или гексагональную плотноупакованную структуру. В них центральный атом окружен несколькими оболочками, число атомов в которых равно 10k2+2 (k— номер оболочки), т. е. первая оболочка содержит 12, вторая — 42, третья — 92 атома и т. д. В кластерах, стабилизированных лигандами, можно выделить металлическое ядро, в котором ближайшими соседями атома металла являются только металлические атомы, и внешнюю оболочку из металлических атомов, частично связанных с молекулами лиганда.

Реакцию гидролиза солей металлов используют для получения коллоидных частиц оксидов. Например, нанокристаллические оксиды титана, циркония, алюминия, иттрия можно получить гидролизом соответствующих хлоридов или гипохлоридов. Тонкодисперсный оксид титана получают также гидролизом титанил-сульфата с последующим прокаливанием аморфного осадка при 800–1 100 °С. Для стабилизации коллоидных растворов во избежание коагуляции наночастиц используют полифосфаты, амины, гидроксильные ионы. Высокодисперсный порошок карбида кремния с размерами частиц 40 нм получают гидролизом органических солей кремния с последующим прокаливанием в аргоне при 1 500 °С. Методом осаждения из коллоидных растворов получают нанокристаллические композиции из карбида вольфрама и кобальта, предназначенные для изготовления твердых сплавов. Коллоидные растворы солей вольфрама и кобальта высушивают распылением, затем полученный порошок подвергают низкотемпературному карботермическому восстановлению во взвешенном слое, благодаря чему сохраняется высокая дисперсность. Для торможения роста зерен и уменьшения растворимости карбида вольфрама в кобальте в смесь добавляют нестехиометрический карбид ванадия в количестве до 1 % (по массе). Полученный из этой нанокристаллической композиции твердый сплав отличается оптимальной комбинацией высокой твердости и большой прочности.

Восстановление и термическое разложение — операции получения в растворе нанопорошков оксидов или гидроксидов и последующего осаждения и сушки. В качестве восстановителей используют газообразные восстановители — как правило, водород, оксид углерода или твердые восстановители — углерод.

Нанопорошки Fe, W, Ni, Co, Сu и ряда других металлов получают восстановлением их оксидов водородом. В качестве твердых восстановителей используют углерод, металлы или гидриды металлов.

Таким способом получают нанопорошки металлов: Mo, Сr, Pt, Ni и другие. Как правило, размер частиц находится в пределах 10–30 нм. Более сильными восстановителями являются гидриды металлов (обычно гидрид кальция). С его помощью получают нанопорошки Zr, Hf, Та, Nb.

В ряде случаев нанопорошки получают путем разложения формиатов (соли муравьиной кислоты), карбонатов (соли угольной кислоты), карбонилов (химические соединения оксида углерода СО с металлами), оксалатов (соли щавелевой кислоты), ацетатов (соли уксусной кислоты) металлов в результате процессов термической диссоциации или пиролиза. За счет реакции диссоциации карбонилов металлов получают порошки Ni, Mo, Fe, W, Сr. Нанопорошки металлов, оксидов, а также смесей металлов и оксидов получают путем пиролиза формиатов металлов. Таким способом получают порошки металлов, в том числе Мn, Fe, Ca, Zr, Ni, Со, их оксидов и металлооксидных смесей.

При получении нанопорошков любым методом проявляется еще одна их особенность — склонность к образованию объединений частиц. Такие объединения называют агрегатами и агломератами. Различие между агрегатами и агломератами не является четко определенным. Считается, что в агрегатах кристаллиты более прочно связаны и имеют меньшую межкристаллитную пористость, чем в агломератах. В этой связи при разработке методов получения нанопорошков продолжаются поиски мер для исключения или уменьшения степени образования объединений наночастиц. При получении нанопорошков методом испарения и конденсации целесообразно точно регулировать и поддерживать температуру, при которой происходит образование наночастиц. В химических методах для уменьшения степени агломерирования эффективно исключение воды из некоторых стадий синтеза. Используются также методы уменьшения контакта между частицами путем их покрытия (капсулирования), которое удаляется перед компактированием.

Тем не менее, агрегирование и агломерирование наночастиц осложняет получение компактных материалов. Требуются большие механические усилия или повышение температуры (при спекании), чтобы преодолеть силы агломерирования.

3. Получение объемных наноструктурных материалов

В настоящее время существуют три направления получения объемных наноструктурных материалов: контролируемая кристаллизация аморфных материалов, компактирование нанопорошков и интенсивная пластическая деформация материалов с обычным размером зерна.

Контролируемая кристаллизация аморфных материалов. Многие из элементов, металлических сплавов и соединений (например, Si, Se, сплавы Fe, Ni, Al, Zr и др.) могут находиться в аморфном состоянии, т. е. характеризуются только ближним порядком при отсутствии дальнего порядка в расположении атомов.

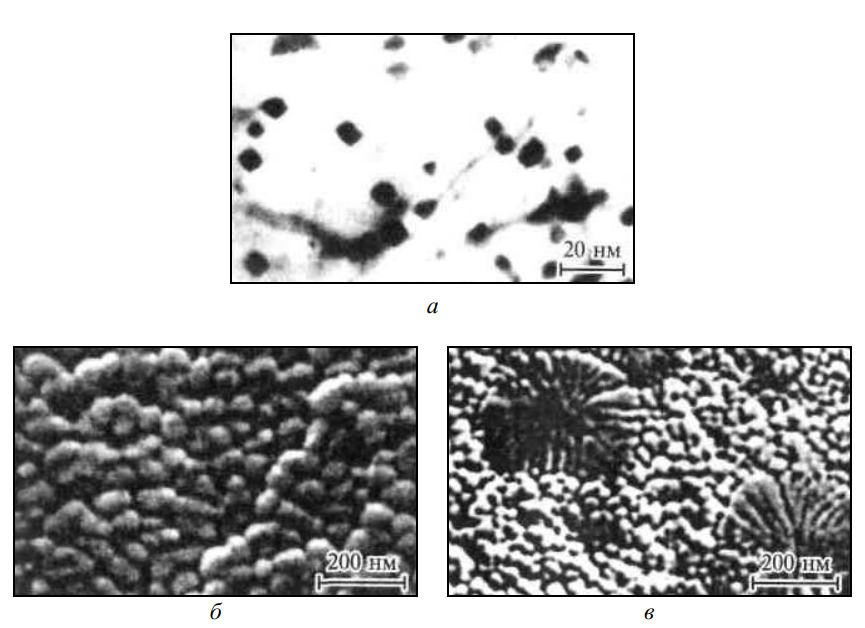

Если аморфные материалы подвергать контролируемому рекристаллизационному отжигу, управляя процессами зарождения и роста кристаллитов, то можно получить наноматериалы с кристаллитами небольшого размера — 10–20 нм и менее (рисунок 14).

Рисунок 14. Микрофотографии наноструктур: а — закаленный из жидкого состояния сплав Al–Pd (10 %); б, в — соответственно ячеистая и дендридноячеистая структура сплава Fe–Si, закаленного из жидкого состояния

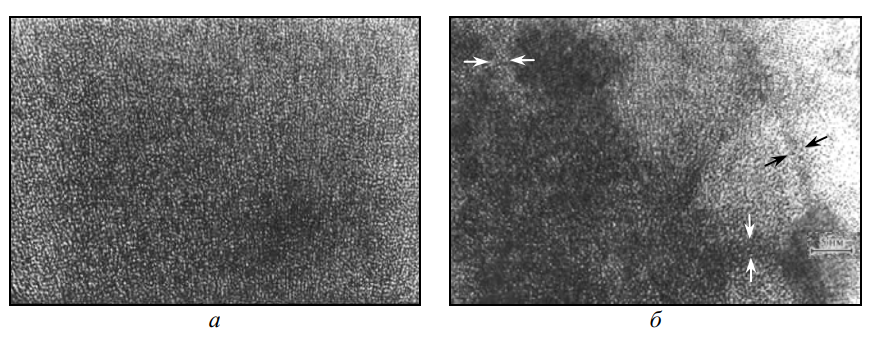

По этой технологии получают уникальный магнитомягкий материал — сплав Finemet (сплав Fe–Si–В с небольшими добавками Nb и Сu). На рисунке 15 приведены изображения этого сплава в аморфном и нанокристаллическом (после отжига) состояниях. Заметно, что в аморфном состоянии (рисунок 15, а) имеет место так называемый «запутанный» контраст, а в нанокристаллическом состоянии (рисунок 15, б) появляется характерная для кристаллов полосчатая структура. Стрелками обозначены границы зерен с аморфной структурой, которая также наблюдается на отдельных участках нанокристаллического образца.

Рисунок 15. Изображения сплава Finemet: а — аморфное состояние закаленных образцов; б — отжиг при температуре 500 °С в течение 1 ч

Технология контролируемой кристаллизации аморфных материалов перспективна для получения материалов самого различного назначения (магнитных, жаропрочных, износостойких, коррозионно-стойких и т. д.) и на самых разных основах (железо, никель, кобальт, алюминий). Недостаток данного метода состоит в том, что во многих случаях достижение нанокристаллического состояния менее вероятно, чем микрокристаллического.

Компактирование нанопорошков. Все известные в порошковой технологии методы (прессование и спекание, различные варианты горячего прессования и т.п.) применимы к компактированию нанопорошков. В установке Глейтера (рисунок 7), совмещающей операции получения и прессования порошков, при высоких давлениях (до 2–5 ГПа) в вакууме получают небольшой высоты образцы с пористостью не менее 10–15 %.

Для нанопорошков характерна низкая уплотняемость при прессовании, связанная с высокими значениями сил межчастичного трения. Поэтому при их прессовании применяют ультразвуковые колебания, которые способствуют уменьшению упругого последействия после снятия нагрузки при прессовании и несколько повышают относительную плотность спрессованных изделий, используют гидростатическое прессование вместо прессования в стальной пресс-форме.

В таблице 3 приведены данные об относительной плотности брикетов Ni и Si3N4 из порошков различной дисперсности, спрессованных при давлении 1 ГПа.

Таблица 3 – Относительная плотность брикетов, спрессованных из порошков Ni и Si3N4 различной дисперсности при давлении 1 ГПа в стальной пресс-форме и гидростате

| Размер частиц, мкм | Прессование в стальной пресс-форме | Гидростатическое прессование | ||

| Ni | Si3N4 | Ni | Si3N4 | |

| 50 | 0,82 | – | 0,86 | – |

| 5 | 0,73 | – | 0,77 | – |

| 1,1 | – | 0,64 | – | 0,69 |

| 0,05 | 0,58 | 0,54 | 0,68 | 0,60 |

| 0,015–0,017 | 0,49 | 0,47 | 0,61 | 0,50 |

Переход к нанопорошкам оказывает влияние на уплотнение, особенно в случае обычного прессования, когда роль трения порошков о стенки стальной пресс-формы весьма значительна. Порошки пластичного никеля и хрупкого нитрида кремния, несмотря на значительные различия в физико-механических свойствах, в наносостоянии прессуются практически одинаково.

Последующая операция после формования — спекание нанопорошков — имеет свои особенности. Обычные режимы спекания порошковых объектов не позволяют сохранить исходную наноструктуру. Это связано с тем, что процессы роста зерен (рекристаллизация) и усадка при спекании идут параллельно и накладываются друг на друга. Это приводит к выходу размеров зерен материала из диапазона наноразмеров.

Применение высоких статических и динамических давлений и невысоких температур спекания позволяет несколько степени задержать рост зерен наноматериалов.

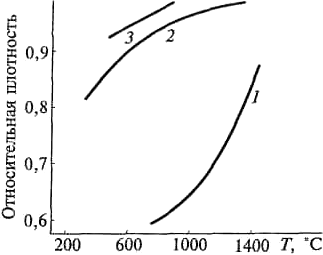

На рисунке 16 показано влияние температуры обработки на относительную плотность нанопорошка TiN (средний размер частиц ≈ 60 нм) в случае обычного спекания и спекания под давлением 4 и 7,7 ГПа. Только при спекании под давлением 4,4 ГПа удается получить образцы с низкой остаточной пористостью (менее 3–5 %) и сохранить наноструктуру. При обычном спекании и спекании при низком давлении (4 ГПа) наблюдается высокая остаточная пористость (более 10– 12 %) при низких температурах, а при высоких температурах спекания значительные рекристаллизационные процессы приводят к исчезновению наноструктуры.

Рисунок 16. Зависимость от температуры относительной плотности ультрадисперсного порошка TiN, полученного обычным спеканием (1), а также спеканием под давлением 4 (2) и 7,7 (3) ГПа

Поэтому обычные режимы прессования и спекания нанопорошков могут использоваться для получения пористых наноструктурных полуфабрикатов, которые для полной консолидации подвергаются дополнительным операциям обработки давлением. Например, медные порошки, полученные конденсационным методом, с размером частиц ~35 нм с оксидной (Cu2О) пленкой толщиной 3,5 нм после прессования при давлении 400 МПа и неизотермического спекания в водороде до 230 °С (скорость нагрева 0,5 °С/мин) приобретают относительную плотность 90 % с размером зерен 50 нм. Последующая гидростатическая экструзия приводит к получению беспористых макрообразцов, обладающих высокой прочностью и пластичностью (предел текучести при сжатии 605 МПа, относительное удлинение 18 %).

Для задержки роста зерен вместо обычного спекания используют спекание со специальными неизотермическими режимами нагрева. В этом случае при одновременном протекании процессов усадки и роста зерен удается в значительной степени исключить рекристаллизационные явления и оптимизировать процессы уплотнения.

Затормозить процессы рекристаллизации для получения наноматериалов можно путем использования электроразрядного спекания (пропускания тока через спекаемый образец) и горячей обработки давлением порошковых объектов (например, ковка или экструзия). Для получения керамических наноматериалов спекание осуществляется в условиях микроволнового нагрева, приводящего к равномерному распределению температуры по сечению образцов и сохранению наноструктуры. Однако размер кристаллитов в перечисленных вариантах консолидации обычно на уровне верхнего предела размера зерен наноструктуры, т. е. обычно не ниже 50–100 нм.

Интенсивная пластическая деформация. Большой интерес вызывает получение наноструктурных материалов методами интенсивной пластической деформации (ИПД), характеризуемыми одновременно большими степенями деформации и значениями прилагаемых давлений. Получение наноструктурных материалов методами ИПД основано на измельчении микроструктуры в металлах и сплавах до наноразмеров за счет больших деформаций. При разработке этих методов существует несколько требований, предъявляемых к технологии ИПД для получения объемных наноматериалов. Во-первых, при реализации процесса необходимо обеспечить формирование ультрамелкозернистых структур, имеющих большеугловые границы зерен, поскольку именно в этом случае качественно изменяются свойства материалов. Во-вторых, формирование наноструктур, однородных по всему объему образца, что необходимо для обеспечения стабильности свойств полученных материалов. В-третьих, образцы не должны иметь механических повреждений или разрушений несмотря на их интенсивное деформирование.

К методам интесивной пластической деформации относятся методы ИПД-кручения под высоким давлением и равноканальное угловое прессование.

Рисунок 17. Схема ИПД методом кручения под высоким давлением

Конструкция установки деформации кручением (рисунок 17) под высоким давлением основана на принципе наковален Бриджмена, где образец помещается между бойками и сжимается под приложенным давлением P в несколько ГПа, а затем прилагается деформация кручения с очень большими степенями (10 и более). Пуансон вращается, силы поверхностного трения заставляют образец деформироваться со сдвигом. При этом деформация образца осуществляется в условиях гидростатического сжатия, в результате чего он не разрушается. Полученные таким методом образцы имеют форму дисков диаметром 10–20 мм и толщиной 0,2– 0,5 мм. Хотя их структура измельчается уже после деформации на полоборота, для формирования однородной наноструктуры необходима деформация в несколько оборотов. При этом средний размер зерен в полученных образцах, как правило, составляет 100–200 нм. Для меди, подвергнутой 2, 3 и 4 оборотам, средний размер зерен составляет (162±19) нм, (149±12) нм и (85±8) нм соответственно (рисунок 18). Однако конечный размер зерен в структуре зависит от условий интенсивной деформации — величины приложенного давления, температуры, скорости деформации, а также вида обрабатываемого материала.

Рисунок 18. Электронномикроскопические изображения наноструктуры меди, полученной методом кручения под высоким давлением

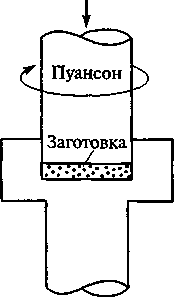

Рисунок 19. Схема ИПД методом равноканального углового прессования

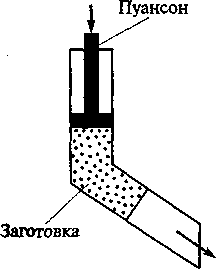

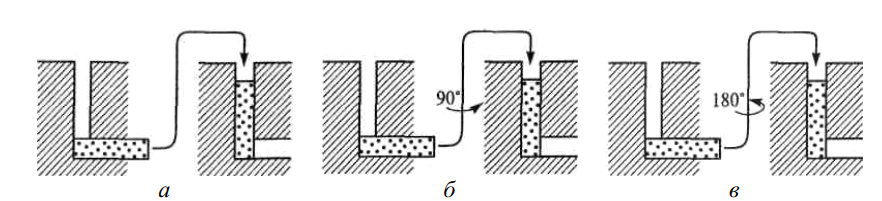

Метод равноканального углового прессования, также основанный на деформации сдвигом, позволяет получать массивные наноструктурные материалы. При реализации этого метода заготовка неоднократно продавливается в специальной оснастке через два пересекающихся канала с одинаковыми поперечными сечениями (рисунок 19). В зависимости от деформируемости исходного материала процесс может протекать при комнатных или повышенных температурах. Наиболее часто метод равноканального углового прессования осуществляется при угле пересечения каналов, равном 90°. Для формирования наноструктур в этом случае важными являются не только число проходов, но и направления прохода через каналы. Различные варианты маршрутов для этого случая равноканального углового прессования представлены на рисунке 20.

Рисунок 20. Варианты равноканального углового прессования: неизменная ориентация заготовки (а), поворот заготовки на 90° (б) и на 180° (в)

Реализация данного метода может обеспечить формирование структуры со средним размером зерен от 200 нм до 500 нм (рисунок 21). Достоинствами методов, основанных на интенсивной пластической деформации, являются в возможность получения беспористых наноматериалов, сохранение целостности получаемых образцов даже для малопластичных материалов, а в случае равноканального углового прессования — возможность получения образцов довольно значительных размеров.

Рисунок 21. Электронномикроскопические изображения наноструктуры меди, полученной методом равноканального углового прессования

Схемы интенсивной пластической деформации могут быть использованы также для прессования металлических порошков. Металлические многослойные нанокомпозиты типа Сu–Nb и Сu–Ag изготавливаются многоступенчатой обработкой давлением (холодное волочение с экструзией, горячая прокатка или экструзия с последующими операциями холодной прокатки и др.). Толщина волокон или слоев в нанокомпозитах Сu–Nb может составлять 10–100 нм.

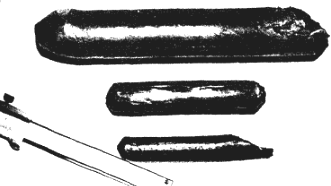

Последние разработки методов ИПД направлены на увеличение геометрических размеров образцов и заготовок диаметром до 60 мм и длиной до 200 мм (рисунок 22), получение длинномерных заготовок, формирование наноструктур в труднодеформируемых и малопластичных металлах и сплавах. С целью повышения эффективности процесса большое внимание уделяется развитию других методов интенсивной пластической деформации — всесторонней ковке, специальной прокатке и др.

Рисунок 22. Объемные заготовки наноструктурного титана

4. Получение нанопленок и нанопокрытий

Технологии получения нанопленок и нанопокрытий основываются на физических (Physical Vapor Deposition (PVD)) и химических (Chemical Vapor Deposition (CVD)) методах осаждения. Разделение это условно, поскольку многие физические приемы включают химические реакции, а химические методы активируются физическими воздействиями.

В таблице 4 приведены основные методы получения наноструктурных пленок на основе тугоплавких соединений: карбидов, нитридов, боридов.

Таблица 4 – Основные методы получения наноструктурных пленок на основе тугоплавких соединений

| Метод | Вариант метода | Соединение |

| Физические методы | ||

| Термическое испарение | Активированное реактивное испарение | Нитриды и карбиды |

| Электронно-лучевой нагрев | Бориды и карбиды | |

| Лазерная обработка | Нитриды и карбиды | |

| Ионное осаждение | Ионно-дуговое распыление | Нитриды и карбиды |

| Магнетронное распыление | Нитриды, карбиды, бориды | |

| Ионно-лучевая обработка; имплантация | Нитриды и бориды | |

| Напыление нанопорошков | Газотермическое напыление | Нитриды и карбиды |

| Химические методы | ||

| Осаждение из газовой фазы | Плазмосопровождаемые и

плазмоактивируемые CVD-процессы |

Нитриды, карбиды, бориды |

| Импульсное электроосаждение | Тоже | |

| Термическое разло- | Газообразные и конденсированные

прекурсоры |

Нитриды и бориды |

| Осаждение из коллоидных растворов | Карбиды и оксиды | |

Термическое испарение. Метод термического испарения основан на нагреве металла в вакууме, в кислородили азотсодержащей атмосфере. Пары металлов или образовавшихся соединений (оксиды, нитриды и др.) конденсируются на подложке. Размер кристаллитов в пленке можно регулировать изменением скорости испарения и температуры подложки. Чаще всего этим способом получают нанокристаллические пленки металлов. Для интенсификации процесса используют электронно-лучевой нагрев или лазерную обработку. Пленку из оксида циркония, легированного оксидом иттрия, со средним размером кристаллитов 10–30 нм получают с помощью импульсного лазерного испарения металлов в пучке ионов кислорода и последующего осаждения оксидов на подложку, нагретую до температуры 100–530 °C.

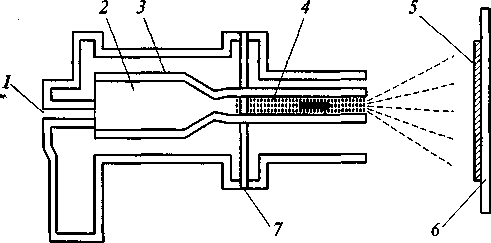

Ионное осаждение. Технология ионно-дугового распыления является одним из наиболее распространенных методов получения нанопленок. Она основана на возбуждении дугового разряда в азотной или углеродсодержащей атмосфере. В качестве источника ионов металлов используют металлические катоды. Этот метод производителен, но сопровождается образованием металлической капельной фазы, освобождение от которой требует специальных конструкционных решений.

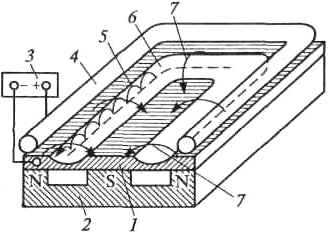

Этот недостаток исключает метод магнетронного распыления. В этом случае мишень (катод) распыляется за счет бомбардировки ионами плазмы газового разряда низкого давления, которая формируется между катодом и анодом. Поперечное постоянное магнитное поле локализует плазму у распыляемой поверхности мишени и повышает эффективность распыления.

Рисунок 23. Схема установки магнетронного распыления: 1 — катод-мишень; 2 — постоянный магнит; 3 — источник питания; 4 — анод; 5 — траектории движения электронов; 6 — зона (дорожка) распыления; 7 — силовые линии напряженности магнитного поля

Рисунок 24. Схема установки бинарного ионно-стимулированного осаждения нитридных пленок: 1 — мишень (Ti, Zr, Hf); 2 — источник ионов аргона, ксенона, неона или азота для подложки; 3 — источник тех же ионов для мишени; 4 — подложка; 5 — механизм вращения; 6— фиксатор координат; 7 — счетчик плотности тока; 8 — счетчик скорости осаждения

На рисунке 23 показана схема магнетронного распыления с мишенью прямоугольной формы, на поверхности которой в районе выхода и входа магнитных силовых линий возникает «дорожка распыления». Напыляемые подложки располагаются над мишенью и для достижения равномерности пленок по составу и структуре подвергаются вращению.

Магнетронное распыление является универсальным методом и позволяет получать не только металлические, но и неметаллические нанопленки, за счет использования соответствующего химического состава мишеней. При магнетронном распылении температуры подложек невелики (менее 100–200 °С), что расширяет возможности получения наноструктурных пленок с небольшим размером зерен и аморфных пленок. Однако скорости распыления по сравнению с ионно-дуговым осаждением в несколько раз ниже.

При ионно-лучевой обработке выбивание атомов мишени происходит за счет бомбардировки ее поверхности ионными пучками. На рисунке 24 приведена схема установки бинарного ионностимулированного осаждения нитридных пленок. Металлические ионы образуются при бомбардировке металлической мишени ионами инертных газов или азота из источника 3, а источник 2 используется для бомбардировки непосредственно пленки (в случае ионов азота пленки синтезируемых нитридов могут быть сверхстехиометричными).

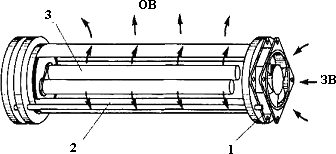

Рисунок 25. Схема установки газотермического напыления: 1 — ввод газовых смесей; 2 — смеситель; 3 — система охлаждения; 4 — плазменный ствол; 5 — покрытие; 6 — подложка; 7 — ввод порошка

Напыление нанопорошков. Для получения наноструктурных покрытий используют метод газотермического напыления. В качестве сырья используются различные оксидные (А12О3– TiО2, А12О3–ZrО2, СrО3–TiО2,

ZrО2–Y2О3 и др.) и карбидные (WC–Со, Cr3C2–Ni и др.) композиционные нанопорошки. Схема установки для газотермического напыления твердосплавных порошков с использованием кислород-углеводородных газовых смесей показана на рисунке 25. Перед напылением исходные порошки обрабатывают в высокоэнергетических измельчающих агрегатах, а затем для улучшения сыпучести подвергают агломерации (смешиванию с пластификатором и обкатке). В результате получают округлые частиц размером 10–50 мкм. Последняя операция обеспечивает достаточную скорость поступления агломерированных сфероидов в плазменную струю. Хотя температура последней достаточно высокая (примерно 3 000 °С и выше), высокие скорости газового потока (около 2 000 м/с) приводят к кратковременному пребыванию наноструктурных частиц в высокотемпературном интервале. Размер нанокристаллитов обычно увеличивается от 30–40 нм до 200 нм, но показатели твердости и износостойкости таких покрытий превосходят таковые для обычных покрытий в 1,3–2 раза.

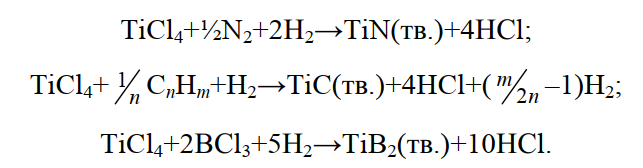

Осаждение из газовой фазы. При использовании метода CVD газовая смесь вводится в реакционное пространство, образует за счет химической реакции при повышенной температуре твердое вещество и осаждается под каталитическим действием поверхности подложки на материал подложки. Существует несколько вариантов этого метода. Среди прочих различают термические CVD-процессы и активированные плазмой CVD-процессы (PA-CVD). Важнейшими типами реакций для первого упомянутого метода являются хемосинтез, пиролиз и диспропорционирование. Для процесса PA-CVD химические реакции активируются плазмой.

Высокотемпературные газовые реакции, протекающие при CVD-технологии, имеют вид:

Недостатком методов CVD является то, что температурный интервал осаждения обычно составляет 900–1100 °С, что затрудняет получение наноструктурных покрытий. Однако, применение плазмы для активирования химических реакций способствует получению наноматериалов, например, двухфазных покрытий типа Si3N4–TiN.

Для получения наноматериалов из некоторых металлов и сплавов (Ni, Сu, Ni–Р, Ni–Mo, Ni–W и др.) используется метод импульсного электроосаждения, при котором реализуются высокая скорость зарождения и низкая скорость роста кристаллитов. Этим методом получают нанопокрытия толщиной 1–100 мкм, а также наноструктурные никелевые ленты толщиной 100 мкм–2 мм.

Термическое разложение. В последние годы при осаждении из газовой фазы часто применяются металлоорганические прекурсоры типа тетрадиметил(этил)амидов M[N(CH3)2]4 и M[N(C2H5)2]4, имеющие высокое давление пара. В этом случае разложение прекурсора и активация газа-реагента (N2, NH3) производится с помощью электронного циклотронного резонанса. Для пленок нитридов переходных металлов, полученных различными методами осаждения, характерно сверхстехиометрическое содержание азота, например, Zr3N4. HfN4. Nb4N5, Ta3N5 и т. д.

Осаждение из коллоидных растворов. Оксидные полупроводниковые пленки получают осаждением на подложку наночастиц из коллоидных растворов. Этот метод включает в себя следующие операции: подготовку раствора, осаждение на подложку, сушку и отжиг. Методом осаждения наночастнц оксидов получены полупроводниковые пленки ZnO, SnO:, TiO2 WО3. Наноструктурированные пленки, содержащие наночастицы различных полупроводников, можно получать методом соосаждения (например, получение нанокристаллических пленок ZrO).

5. Применение наноматериалов

К началу 21 столетия всемирный рынок продуктов нанотехнологии оценивался в 300 млрд долларов США. Этот показатель отражает широкое применение уже существующих материалов.

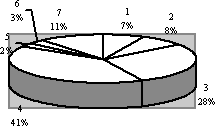

Рисунок 26. Диаграмма потребления наноматериалов различными отраслями: 1 — медицина и косметика; 2 — энергетика и охрана окружающей среды; 3 — машиностроение; 4 — электроника; 5 — аэрокосмическая промышленность; 6 — металлургия; 7 — прочие

Различные отрасли промышленности и сферы человеческой деятельности являются потребителями наноматериалов и нанотехнологий. Они находят широкое применение в машиностроении, химической промышленности, электротехнике, энергетике, электронике, информационных и компьютерных технологиях, биологии и медицине, в областях, связанных с охраной окружающей среды и др. На рисунке 26 представлена доля потребления наноматериалов различными отраслями и сферами человеческой деятельности.

5. Применение наноматериалов в промышленности

На основе наноматериалов создаются новые конструкционные и инструментальные материалы с повышенными механическими свойствами.

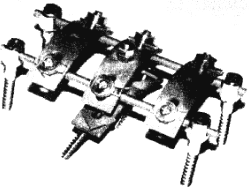

Одним из направлений широкого практического применения наноматериалов в качестве конструкционных является изготовление высокопрочных резьбовых изделий из титана и его сплавов методом ИПД для авиа- и автомобилестроения. Наличие наноструктуры приводит к повышению долговечности изделий в 1,5 раза, кроме того, уменьшается трудоемкость изготовления резьбы.

Наноматериалы из алюминиевых сплавов, полученные методом ИПД, используются для получения легких изделий сложной формы. Этим методом получены поршни сложной формы, которые перспективны для использования в малогабаритных двигателях внутреннего сгорания.

Наноструктурная никелевая лента, полученная методом импульсного электроосаждения (благодаря высокой прочности и пластичности, усталостным и антикоррозионным свойствам) широко применяется для плакирования поверхностей парогенераторов на атомных станциях. Она используется при изготовлении различных изделий добывающих отраслей промышленности и в военном деле.

Нанопорошки карбида вольфрама в количестве 5–8 % вводят в состав традиционной шихты, используемой при производстве твердых сплавов. Введение нанопорошков способствует повышению однородности структуры и снижению разброса значений прочности в готовых изделиях. Высокие показатели твердости (HV = 22–24 ГПа) и трещиностойкости (~10 МПа·м1/2) нанокристаллических твердых сплавов обеспечили их использование при изготовлении ответственного бурового инструмента, предназначенного для проведения глубоководной морской нефтеразведки.

Наноматериалы на основе сплавов Fe–Si–B с небольшими добавками Nb, Сu, Zr и некоторых других переходных металлов, полученных методом контролируемой кристаллизации из аморфного состояния, явились представителями нового класса магнитомягких материалов. После закалки из расплава эти сплавы аморфны. Их оптимальные магнитные свойства достигаются после частичной кристаллизации при температуре 530–550 °С, в результате которой в аморфной матрице выделяется упорядоченная нанокристаллическая фаза F–Si (18–20 %) с размером зерен около

10 нм. Объемная доля нанозерен составляет 60–80 %. Сплавы обладают низкой коэрцитивной силой (5–10 А/м) и высокой начальной магнитной проницаемостью при обычных и высоких частотах при малых потерях (200 кВт/м3) на перемагничивание. Такие свойства обеспечивают их широкое применение в электротехнике и электронике в качестве трансформаторных сердечников, магнитных усилителей и импульсных источников питания. Они используются в устройствах магнитной записи и воспроизведения и т. д., обеспечивая значительную миниатюризацию этих устройств и стабильную работу в широком диапазоне частот и температур. Мировой выпуск новых магнитомягких сплавов в настоящее время составляет 1 000 т в год.

Для производства головок высокоплотной магнитной записи использование нанокристаллических железных пленок с добавками тугоплавких соединений (ZrN, AlN и др.) является перспективным. Пленки получают магнетронным распылением мишеней из сплавов Fe в азотной плазме. Благодаря наличию наноструктуры индукция насыщения у таких сплавов составляет 1,6–1,8 Тл, а коэрцитивная сила — 4–6 А/м. Наличие в структуре тугоплавких наночастиц обеспечивает термическую стабильность записывающих устройств и их высокую износостойкость.

Широкое применения находят нанокристаллические магнитотвердые материалы на основе нанопорошков сплавов Fe–Nd–В и Fe–Sm–N, получаемых методами механохимического синтеза. Их эффективное применение обеспечивается высокими значениями коэрцитивной силы, которая составляет 2 000 А/м и магнитной энергии — (BH)mах= 175 кДж/м3. Эти магнитотвердые материалы используются для изготовления постоянных магнитов небольших размеров, что важно при необходимости миниатюризации объектов во многих областях техники.

Гигантский магниторезестивный эффект, проявляющийся в многослойных магнито/немагнитных нанопленках типа Fe–Cr, Со–Сu и т. д., оказался очень полезным для их использования в устройствах для записи информации (головки, носители, диски и т. д.). Этот эффект используется при регистрации очень слабых магнитных полей в считывающих головках дисководов магнитных дисков, что позволяет значительно повысить плотность записи информации и увеличить скорость считывания. Не случайно уже в 1998 г. фирма IBM довела выпуск жестких магнитных дисков ЭВМ и головок, изготовленных на основе нанотехнологий, до 34 млрд долларов, практически полностью вытеснив старые технологии. Плотность хранения информации благодаря использованию этих материалов ежегодно удваивается.

Для крупных магнитных систем, создающих большую напряженность магнитного поля, необходимы материалы с высокой электропроводностью и прочностью одновременно. Перспективными в этом плане считаются проволочные нанокомпозиты типа Сu–Nb, технология изготовления которых заключается в совместном холодном волочении медных и ниобиевых проволок. В конечной структуре композита Сu–Nb (18 % (по маcсе)) средний поперечный размер ниобиевых волокон составляет около 100 нм, его предел прочности при растяжении достигает 1,25 МПа, а электропроводность составляет 70 % от электропроводности чистой меди. По достигнутым параметрам разработанные нанокомпозиционные провода были признаны одними из лучших в мире. Они изготавливаются в опытно-промышленном объеме во ВНИИ неорганических материалов им. А.А. Бочвара (Россия).

Для изготовления деталей двигателей внутреннего сгорания, газовых турбин и режущих инструментов нашли применение керамические материалы, получаемые компактированием нанопорошков легированных нитридных керамик. Эти материалы обладают высокими твердостью, прочностью, износостойкостью, жаростойкостью и жаропрочностью.

Керамические нанокомпозиты на основе Аl2О3 с добавками Fe и FeCr (размер кристаллитов 40–60 нм), изготовленные из нанопорошков, полученных механохимическим синтезом методом горячего изостатического прессования, рассматриваются как перспективные для изготовления низко- и высокотемпературных узлов трения. Они обладают твердостью 10–15 ГПа и трещиностойкостью 7–9 МПа·м1/2. Многофазные оксидные и безоксидные нанокомпозиты рассматриваются как перспективные жаропрочные материалы. Эвтектические композиты типа Аl2О3–(Y3Al5О12)–ZrО2 с размером зерен менее 100 нм характеризуются высокой стабильностью механических свойств: при 20 °С — σв = 1,2 ГПа, при 1 200 °С — σв = 1 ГПа. Высокая температурная прочность нанокомпозитов на основе SiC с различными добавками позволяет использовать их для создания газотурбинной техники.

Из керамических наноматериалов изготавливают огнеупоры, которые используются в металлургическом производстве в качестве футеровки доменных и электросталеплавильных печей, конвертеров, пода нагревательных печей, сталеразливочного оборудования, цементных вращающихся печей, а также печей для плавки цветных металлов.

Агломерированные нанопорошки А12О3–TiО2, WC–Со, Cr3C2–Ni и др. используются в промышленных масштабах для нанесения износостойких покрытий и восстановления изношенных поверхностей деталей методом газотермического напыления. Этот метод весьма производителен. При этом твердость и износостойкость рабочих поверхностей повышаются в 1,3–2 раза.

Нанопорошки используются в качестве многофункциональных присадок к моторным, трансмиссионным и индустриальным маслам. Их вводят в состав пластических и технологических смазок при обработке металлов давлением, в смазочно-охлаждающие жидкости, используемые при обработке металлов резанием, в состав доводочно-притирочных паст и суспензий, применяют в качестве объемно-модифицирующих добавок к литейным сплавам.

Введение нанопорошков в состав масел и паст в процессе приработки пар трения позволяет заполнить впадины и микротрещины частицами дисперсной фазы, что способствует снижению шероховатости трущихся поверхностей, приводит к залечиванию дефектов, а также обеспечивает разделение поверхностей трения прослойкой из высокодисперсных частиц, препятствуя их молекулярному схватыванию. Например, введение в смазки алмазных нанопорошков снижает коэффициент трения в шарикоподшипниках в 10 раз при одновременном увеличении допустимой предельной нагрузки в 6 раз.

В промышленности уже давно эффективно используются противоизносные препараты на основе нанопорошков, например, на основе бронзы. Их вводят в составе смазки в зоны трения машин и различных механизмов, что значительно повышает ресурс их работы и улучшает многие технико-экономические показатели. На поверхности пар трения в процессе эксплуатации формируется противоизносный слой, образующийся при взаимодействии продуктов износа и вводимых в смазку наночастиц.

Пасты из алмазных нанопорошков с размером частиц до 10 нм эффективно используются в качестве полирующего материала для финишного полирования: при доводочных операциях в процессе изготовления особо точных деталей из различных материалов и сплавов, при изготовлении оптических стекол, лазерных кристаллов и зеркал специального назначения, при обработке полупроводниковых пластин кремния и германия, а также ювелирных изделий.

Абразивные ферромагнитные порошки нанокомпозитов Fe–TiC, Fe–Co–TiC используются в качестве рабочих материалов в процессах магнитоабразивной обработки поверхностей деталей.

Ферромагнитные нанопорошки используются для создания сухих смазочных материалов, твердосмазочных покрытий, карандашей твердой смазки и т.п. Такие сухие смазки обладают низким коэффициентом трения, высокими магнитными свойствами и дисперсностью, и, следовательно, практически не оказывают абразивного воздействия на герметизируемую деталь (вал, шток и др.). В качестве герметизаторов используются магнитные жидкости, которые удерживаются в рабочем зазоре магнитным полем, выполняя в этом случае функцию уплотнительных прокладок. Сухие смазки и магнитные жидкости содержат в своем составе нанопорошки железа, никеля, а также могут содержать алмазосодержащие добавки.

Магнитные свойства нанопорошков используются в ферромагнитных жидкостях, применяемых в качестве вакуумных уплотнений, глушителей колебаний и в других областях.

Применение смазочно-охлаждающих жидкостей, содержащих нанопорошки, при обработке металлов резанием приводит к снижению коэффициента трения, способствует появлению на ювенильных поверхностях (свежеобразованных поверхностях металла, свободных от окислов и других загрязнений) оксидных и прочных маслянистых пленок. При этом их применение обеспечивает уменьшение силы резания на 10–20 % и износ инструмента в 1,5– 2,5 раза.

Использование при литье нанопорошков тугоплавких соединений Al2O3, SiC, TiN, TiCN, WC и др. в качестве объемно-модифицирующих литейных добавок (до 0,01 %) положительно сказывается на качестве получаемых отливок из сплавов на основе железа и алюминия: повышаются износостойкость, прочность, трещиностойкость и предел текучести.

Нанопорошки Zn, Al, ТiO2, ZnO и другие применяются в лакокрасочной промышленности при производстве красок, а также в косметике. Относительно новая эффективная область их применения — создание чернил для принтеров. Нанопорошки на основе ZrO2 оказались перспективными для этого.

В порошковой металлургии при спекании промышленных порошков в качестве активаторов используются нанопорошки алюминия, никеля, железа, оксида и нитрида алюминия и др., добавляемые в количестве 0,5–5 % (по массе). Их применение позволяет снизить температуру спекания на 400–800 °С и сократить временя спекания в несколько раз. Одновременно при этом повышается твердость и ударная вязкость спеченных изделий. При подшихтовке 0,1–0,5 % нанопорошка никеля к обычным порошкам железа и никеля одновременно на 150–200 °С снижается температура спекания и на 4–7 % — пористость порошковых изделий. При получении порошковой никель-молибденовой стали замена карбонильного никеля на нанопорошок оксалата никеля обеспечила повышение прочности изделий в 1,5 раза, а их пластических свойств — в 4 раза. Добавка нанопорошков в составе Ni (0,5 %), Сu (0,5–1,0 %), С (0,3 %) к порошку коррозионно-стойкой ПX17Н2 позволяет получать изделия с ударной вязкостью 1,1–1,15 МДж/м2, что в 1,5 раза превышает уровень ударной вязкости для кованой стали Х17Н2. Пористость стали снижается при введении такой добавки с 10–11 до 5–6 %, а твердость возрастает в 1,5 раза, достигая значения 1,2–1,6 ГПа.

Нанопорошки используются в качестве пластификаторов (связующих) при получении керамических изделий, что позволяет снизить давление прессования и активизировать процесс последующего спекания, приводящий к снижению температуры обжига на 300–400 °С, и при этом получить высокоплотные изделия.

Нанопорошки металлов используют в качестве промежуточных слоев при диффузионной сварке, являющейся одним из перспективных способов соединения разнородных металлических и неметаллических материалов. Использование таких промежуточных слоев приводит к снижению химической неоднородности сварного шва, снятию остаточных напряжений и устранению пагубных влияний, связанных с различием коэффициентов термического расширения свариваемых разнородных материалов. Благодаря этому повышается прочность самого соединения и устраняется его пластическая деформация. Одновременно при этом снижаются температура, давление и время сварки. При диффузионной сварке меди и стали 35 с использованием промежуточного слоя толщиной порядка 0,5 мм из нанопорошков меди и никеля снижается температура процесса с 900 °С до 400–450 °С при сварке меди, с 1 100°С до 700 °С — при сварке стали 35.

Нанопорошки соответствующих металлов используют в качестве одного из компонентов при изготовлении полимерных композиционных материалов (пластиковые магниты, электропроводная резина, токопроводящие краски и клеи, а также другие магнитные и электропроводящие материалы). На основе каучука и нанопорошка Ni изготавливают эластичный слоистый электропроводящий материал, содержащий по массе никель и каучук в соотношении 2:1. Композит на этой основе сохраняет высокую электропроводность проводящих слоев даже при многократном сжатии. Этот материал используется для коммутирования жидкокристаллических и катодолюминесцентных индикаторов, светодиодов и интегральных микросхем к печатным платам.

Металлические нанопорошки Al, Cu, Fe используются в качестве наполнителя при создании полимерных материалов с контролируемым уровнем горючести. Практическое использование таких материалов основано на зависимости скорости разложения полимеров от количественного содержания наноразмерных частиц металлов. При концентрациях нанопорошка порядка 0,005 % процесс термоокисления ускоряется, а при 1 % — замедляется.

Наноматериалы широко используются в качестве защитных, износостойких, декоративных и других специальных покрытий. Отработаны технологии нанесения нанопокрытий на основе Pd, Ir, Rh, Co, Ni, Ag, Cu на металлические, керамические, кварцевые, пластмассовые, композиционные изделия любой геометрической формы. Получаемые нанопокрытия являются более плотными, коррозионно-стойкими и однородными по толщине.

При нанесении хром-алмазных покрытий на поверхность оснастки для прессования металлических порошков срок ее службы увеличивается в 15–20 раз, на матрицы и пуансоны для глубокой вытяжки металлов — в 2,5–4 раза, на ножовочные полотна — в 4–8 раз, на валы двигателей внутреннего сгорания — в 2–2,5 раза. Нанесение кобальт-алмазных покрытий на записывающие головки магнитофонов повышает их износостойкость в 6 раз.

Наноструктурные карбидные, нитридные и боридные нанопленки (TiC, TiN, TiB2, Ti(C, N), (Ti, A1)N и др.) используются в промышленном масштабе в качестве износостойких покрытий на металлообрабатывающем инструменте, что повышает рабочий ресурс последнего в несколько раз. При нанесении однослойного покрытия из карбонитрида титана Ti(C, N) и многослойного нитридного покрытия (Ti, Al, Y)N/VN на режущий инструмент рабочий ресурс резца при обработке легированной стали твердостью 38 HRC (скорость резания 385 м/мин, подача 0,2 мм за 1 оборот) составляет 53 мин (при покрытии Ti(C, N)), резца, покрытого (Ti, Al, Y)N/VN — 141 мин, а без покрытия — 7 мин.

Многослойные покрытия CrN/NbN (помимо износостойкости) обладают также высокой коррозионной стойкостью, что делает их перспективными при работе в различных агрессивных средах. Их используют, например, в химической промышленности при производстве полиэфирных волокон.

Проводящие наноструктурные пленки TiN, TiB2 и т.п. используются в качестве барьерных слоев, предотвращающих высокотемпературное диффузионное взаимодействие разнородных контактирующих друг с другом металлических компонентов в различных узлах электронной техники.

В связи с проблемами мониторинга окружающей среды особый интерес представляют газовые сенсоры на основе полупроводниковых оксидов (SnО2, МоО3, WО3, TiО2, In2О3 и др.), позволяющие количественно контролировать содержание СО, СН4, Н2 и С2Н5ОН. Нанокристаллические сенсоры в настоящее время используются для контроля состава атмосферы в районе бензоколонок. Положительными качествами наносенсоров являются высокая чувствительность, селективность и быстродействие. На рисунке 27 показана схема аналитического устройства с подогреваемым сенсорным слоем; отмечена возможность их селективного определения.

Рисунок 27. Схема сенсорного устройства на основе пленки SnО2 толщиной 0,8 мкм: 1 — кремниевые подложки; 2 — электроды; 3 — сенсорная пленка; 4 — изолятор; 5 — нагреватель