В современных электромонтажных работах пайка используется практически повсеместно: от мелких деталей в электронике до крупных силовых соединений. Для обеспечения высокого качества и надёжности соединений важна не только технология пайки, но и выбор припоя, флюсов, а также правильное использование паяльного оборудования и вспомогательных инструментов.

Пайка как метод соединения металлов имеет древние корни, восходящие к эпохе бронзового века, когда мастера впервые начали использовать расплавленные металлы для создания прочных соединений. В средние века пайка стала незаменимым процессом в ювелирном деле и изготовлении металлической посуды.

С развитием электротехники в XIX–XX веках пайка получила новое дыхание: появилась необходимость в надёжных электрических соединениях. В начале XX века стали массово применяться электрические паяльники, заменившие традиционные механические и огневые методы.

В процессе электромонтажных работ при объединении отдельных участков электрических цепей в единую схему наиболее распространённым способом обеспечения надёжного контакта является пайка.

Пайка представляет собой технологическую операцию, при которой между металлическими поверхностями формируется прочное соединение за счёт расплавленного припоя. В ходе этой операции происходит нагрев соединяемых элементов до температуры, не превышающей температуру их плавления. Расплавленный припой проникает в зазор между деталями, равномерно его заполняет, а затем затвердевает, образуя надёжное межатомное сцепление.

Припой — это специальный материал, предназначенный для соединения и лужения деталей. Его ключевая особенность — температура плавления, существенно ниже, чем у паяемых металлов. Благодаря этому удаётся обеспечить прочное соединение без разрушения основной структуры соединяемых материалов.

Немаловажными характеристиками припоя являются его способность хорошо растекаться по поверхности и проникать даже в очень узкие промежутки между деталями. Эти процессы обусловлены капиллярным действием и во многом определяют качество паяного шва.

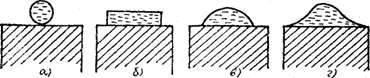

Растекание припоя в зазоре — это процесс проникновения жидкого припоя в пространство между соединяемыми элементами. Если на поверхности имеются загрязнения, такие как пыль, масло, окислы, или остатки коррозии, смачиваемость резко снижается. Это может привести к дефектам пайки, включая образование несмачиваемых участков (рисунок 1).

- а) отсутствие смачиваемости;

- б) полное смачивание;

- в) частичное смачивание;

- г) хорошее смачивание.

Рисунок 1 – Распределение припоя (смачиваемость) на различных поверхностях

Качество пайки во многом определяется предварительной подготовкой поверхностей. Поверхности, предназначенные для пайки, необходимо тщательно очищать от всех загрязнений, ржавчины, жировых плёнок и окислов. Особую роль играет микрорельеф поверхности: если он состоит из сетки мелких перекрещивающихся борозд, капиллярное действие усиливается, улучшая проникновение и растекание припоя.

На практике такие борозды создаются с использованием наждачной бумаги, что обеспечивает более благоприятные условия для пайки по сравнению с химическим травлением.

Одним из обязательных подготовительных этапов является лужение. Лужение — это нанесение на очищенную металлическую поверхность тонкого слоя припоя до выполнения основной пайки. При этом обеспечивается предварительное смачивание поверхности, что впоследствии позволяет снизить рабочую температуру при пайке и ускоряет сам процесс. Горячее лужение проводится паяльником или посредством погружения деталей в ванну с расплавленным припоем.

Во время пайки крайне важно предотвратить окисление рабочих поверхностей. Эту задачу решают флюсы — специальные вещества, которые удаляют окисные плёнки, защищают металл от дальнейшего окисления и снижают поверхностное натяжение припоя на границе с металлом.

Выбор флюса зависит от специфики применяемых материалов и условий пайки. Он должен обладать термической устойчивостью, активностью в нужном температурном диапазоне, а также эффективностью в растворении окислов. Неправильно подобранный флюс может негативно сказаться на прочности соединения и качестве шва.

Флюсы подразделяются на следующие категории:

- Кислотные (активные) – обладают высокой химической активностью, однако могут вызывать коррозию;

- Антикоррозионные – содержат ингибиторы, предотвращающие разрушение металла;

- Бескислотные – основаны на канифоли, безопасны для электрических соединений, легко удаляются спиртом;

- Активированные – те же канифольные, но дополнительно обогащённые активаторами, усиливающими эффективность пайки.

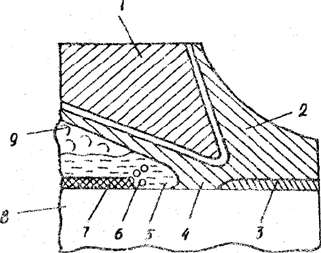

Перед началом пайки или лужения подготовленные поверхности покрываются флюсом. Далее флюс вступает в реакцию с окислами на поверхности металла. Процесс этот изображён на схеме (рисунок 2).

Рисунок 2 – Схема зоны лужения с помощью паяльника: 1 – наконечник паяльника; 2 – припой; 3 – сплав припоя с основным металлом; 4 – зона взаимодействия припоя с основным металлом; 5 – флюс; 6 – растворенный окисел; 7 – окисел на поверхности основного металла; 8 – основной металл; 9 – газообразный флюс.

Когда флюс растворяет оксидные плёнки, они всплывают, и на очищенной металлической поверхности формируется защитный флюсовый слой. Далее в процесс вступает жидкий припой, который вытесняет флюс и образует металлургическую связь с основным металлом. По мере увеличения объёма нанесённого припоя и снижения температуры он постепенно затвердевает, формируя надёжный контакт.

Флюсы бывают разных форм. В зависимости от конкретной технологии они могут применяться в жидком состоянии (см. рисунок 3), в виде паст или порошков. Особенно удобны паяльные пасты, в составе которых уже есть как частицы припоя, так и флюс, что значительно упрощает технологию нанесения.

Рисунок 3 – Виды флюсов

С целью повышения производительности и стабильности пайки в монтажных работах рекомендуется использование трубчатого припоя, внутри которого размещён флюс на основе канифоли. Такая конструкция существенно снижает вероятность образования пустот и обеспечивает стабильное поступление флюса в зону пайки. Трубчатый припой, как правило, выпускается в виде компактных катушек (рисунок 4).

Рисунок 4 – Катушки с трубчатыми припоями разного диаметра

В условиях малосерийного или единичного производства основным инструментом для пайки служит электрический паяльник. Работа таких приборов основана на тепловыделении, возникающем при прохождении электрического тока через нагревательный элемент. С их помощью можно быстро, точно и надёжно осуществлять пайку в самых различных условиях, в том числе в труднодоступных местах (рисунок 5).

Основным элементом паяльника является медный стержень с остро заостренным концом — «жало», помещённый в металлическую трубку. Вокруг этой трубки располагается нагревательный элемент, представляющий собой нихромовую спираль, заключённую в оболочку из жаропрочной изоляции, обычно изготовленной из слюды или керамики. Концы спирали нагревателя подключены к медным изолированным проводам — шнуру, который проходит через полую пластиковую ручку и заканчивается штепсельной вилкой. Вся конструкция нагревательного элемента сверху защищена кожухом.

Рисунок 5 – Электрические паяльники

При подаче напряжения из сети через нихромовую спираль начинает протекать ток, в результате чего она нагревается. Возникающее тепло передается медному стержню, который достигает температуры в диапазоне от 300 до 350 °С. Выбор необходимой мощности паяльника зависит от массы и типа соединяемых элементов.

Для пайки крупных и массивных деталей применяются молотковые паяльники — устройства с формой, напоминающей молоток. Они нагреваются в специальных печах или жаровнях и обладают значительной тепловой инерцией, что позволяет долго сохранять тепло после выключения нагревателя.

Особое внимание заслуживает индукционное оборудование для пайки. В таких паяльниках реализована функция саморегуляции температуры, что способствует эффективному расходованию электроэнергии. Среди них выпускают также ультразвуковые паяльные устройства (см. рисунок 6). Такие паяльники оснащены генератором высокочастотных колебаний.

Рисунок 6 — Ультразвуковое паяльное оборудование

Газовые паяльники представляют собой удобное в эксплуатации оборудование, где нагрев происходит за счёт сгорания газа. Разнообразие моделей отличается по размерам, типу системы розжига и наличию регуляторов температуры (рисунок 7).

Рисунок 7 – Газовое паяльное оборудование

С помощью газового паяльного оборудования возможно расплавление высокотемпературных, твердых припоев. Для работы с медными трубами выпускаются специальные посты для газовой пайки, состоящие из баллонов, редукторов, платформы и горелки.

Однако и у электрических, и у газовых паяльников есть недостаток: при относительно низкой мощности они не способны обеспечить одновременный прогрев большой площади. В таких случаях применяются альтернативные виды оборудования.

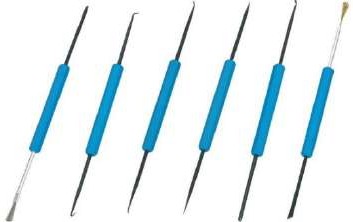

При ручной пайке одного паяльника недостаточно — необходим целый комплект дополнительных инструментов и приспособлений. Без них качественно, а иногда и вообще выполнить пайку невозможно. К таким вспомогательным средствам относятся: паяльная лампа, пинцет, набор надфилей, кусачки, увеличительное стекло со штативом, струбцины и подставки.

Пинцет (рисунок 8) является одним из важнейших инструментов. Он используется для фиксации мелких деталей в нужном положении при пайке. Кроме того, металлический пинцет часто выполняет функцию теплоотвода, особенно при пайке полупроводников или других чувствительных к нагреву элементов.

Рисунок 8 — Пинцет

Ещё одним часто применяемым инструментом является надфиль. Плоским надфилем удобно очищать жало паяльника от нагара перед облудкой. Круглый надфиль с заострённым концом помогает аккуратно прочищать монтажные отверстия на платах. Зачистка выводов компонентов схем также проводится с использованием надфилей перед монтажом.

Для работы с проводами и кабелями используют кусачки-бокорезы, с помощью которых отрезают провода, снимают изоляцию и удаляют излишки припоя.

При пайке крупных деталей нагреть их одним паяльником, даже очень мощным, не всегда возможно. В подобных ситуациях применяют предварительный прогрев паяльной лампой непосредственно в зоне пайки, а затем уже проводят пайку паяльником. Паяльные лампы могут работать на различных видах топлива: бензине, керосине, газе, а некоторые модели даже на спирте. Для фиксации деталей во время пайки рекомендуется использовать металлические струбцины, которые обеспечивают точное расположение и фиксацию компонентов в течение всего процесса пайки и последующего остывания.

Практическим и удобным приспособлением для пайки служит поставка — подставка, на которую можно безопасно положить горячий паяльник без риска возгорания. Часто подобные конструкции изготавливают самостоятельно.

Для помещений с интенсивными пайками целесообразно оборудовать систему дымоудаления, что повышает комфорт и безопасность работы.

Вакуумные паяльные установки применяются для соединения деталей из сильно окисляющихся материалов. Пайка в вакуумных печах обеспечивает чистоту и однородность швов, что значительно увеличивает прочность соединений.

Паяные соединения обладают повышенной стойкостью к коррозии и механическим воздействиям, поскольку температура пайки значительно ниже и воздействие на металл существенно отличается от сварочных процессов.

Качество пайки контролируется визуально с помощью лупы с четырёхкратным увеличением. Идеальная пайка должна иметь блестящую, глянцевую или светломатовую поверхность без пористости и посторонних включений.

Интересные факты:

-

Пайка позволяет создавать соединения, которые не только проводят электричество, но и обладают высокой механической прочностью, что отличает её от простого скрепления деталей.

-

Использование флюсов восходит к древним традициям, когда в качестве них применяли природные смолы и растительные экстракты для защиты металла от окисления.

-

В микросхемах и современных электронных устройствах применяются специальные припои на основе олова с добавками серебра и меди, обеспечивающие устойчивость к вибрациям и перепадам температур.

-

Паяльное жало — медный стержень с покрытием из железа — специально разработано для долговечности и хорошей теплопроводности.

-

Вакуумная пайка используется в аэрокосмической промышленности и медицине для получения сверхчистых и прочных соединений.

Пайка остаётся одним из самых универсальных и надёжных способов соединения металлических элементов в электромонтажных работах. Высокое качество паяного соединения зависит от правильного выбора материалов — припоя и флюсов, тщательной подготовки поверхностей и использования современного оборудования. Постоянное развитие технологий пайки, включая инновации в области индукционных и ультразвуковых методов, а также совершенствование вспомогательных инструментов, позволяет добиваться высокой производительности и долговечности электрических контактов.