Содержание страницы

1. Технология и виды изделий

Основной закон технологии – производство необходимых обществу продуктов потребления должно осуществляться с наименьшими для конкретных условий места и времени затратами труда на единицу продукции.

Причины развития технологий – преобладание потребностей общества над возможностями их удовлетворения.

Технология – средство преобразования сырья и наука, изучающая и анализирующая процессы создания продукта, обладающего потребительской стоимостью.

По функциональному назначению в производственной системе различаются:

- Базовые технологии, решающие непосредственные задачи производственной системы.

- Обслуживающие технологии для обеспечения базовых необходимыми компонентами.

Технологическая наука и производство решают две задачи:

- создание благоприятных условий для полной реализации возможностей эксплуатируемой технологии;

- разработка новых, более прогрессивных технологий.

2. Виды технологий

Практическая технология – отработанная опытом совокупность процессов по созданию потребительской стоимости. Она объективно существует, т. к. может быть описана, изображена и воспроизведена по данному описанию в конкретных условиях.

Разновидности практических технологий:

- материальные – создают объекты материальной среды;

- социальные – образование, маркетинг, менеджмент;

- духовные.

Характерные черты практической технологии:

- динамизм;

- конкретность, отраженная в целенаправленности ее процессов;

- материальная обусловленность, определяемая наличием компонентов материального мира в процессе создания продукта, обладающего потребительской стоимостью;

- логичность, предполагающая строгую последовательность действий с целью получения продукта, обладающего потребительской стоимостью.

Научная технология (НТ) – изучает и обобщает опыт создания продукта с потребительской стоимостью. НТ призвана заниматься разработкой новых технологий на основе анализа, изучения практических и теоретических технологий.

Предмет изучения НТ – процессы взаимодействия средств и орудий труда с окружающей средой.

Теоретическая технология (ТТ) изучает диалектику технологии и возможность использования законов развития природы и общества для преобразования материального и духовного мира.

Принципы ТТ:

- необходимость перехода от теоретических построений к экспериментальной и опытной проверке;

- объективность источника развития технологии;

- многовариантность;

- экономическая целесообразность;

- соотношение объективного и субъективного;

- движущие силы развития – общественная потребность;

- анализ, предполагающий разложение целого на составные части;

- синтез – соединение составных частей в целое.

3. Жизненный цикл технологии

Технологический процесс охватывает все виды деятельности человека.

В своем развитии технология проходит следующие этапы.

- создание образа продукта, обладающего потребительской стоимостью;

- моделирование и апробация образца в отдельных образцах;

- подбор необходимых средств труда, технологических схем, параметров и инструментария;

- разработка технологии или экспериментальных технологических процессов;

- соединение экспериментальных технологических процессов в единый производственный процесс;

- доведение единого технологического процесса до требуемого уровня;

- выпуск новой продукции согласно разработанному техпроцессу. Для изготовления любого продукта необходимы предмет труда, средства труда, труд.

4. Производственный процесс

Производственный процесс (ПП) – совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления или ремонта продукции (ГОСТ 14.004-83).

Производственная система (ПС) – совокупность приемов и средств для реализации технологического процесса (ТП).

В ПС реализуется производственный процесс (ПП). Можно выделить 2 части ПС:

- 1 часть, в которой перенос труда осуществляется непосредственно на продукт;

- 2 часть, где обеспечивается эффективное формирование и развитие систем ПП.

Производственная программа характеризуется номенклатурой выпускаемых изделий и объемом выпуска.

Объем выпуска продукции (ОВП) определяется числом изделий конкретного наименования, типоразмеров, изготавливаемых или ремонтируемых предприятием в течение планируемого периода времени.

Программа выпуска – устойчивый для данного предприятия перечень изготавливаемых или ремонтируемых изделий с указанием ОВП по каждому наименованию на планируемый период.

Состав цехов и служб предприятия с указанием связей между ними определяет производственную структуру. Элементарной единицей структуры предприятия является рабочее место. На рабочем месте размещены исполнители работы, обслуживаемое технологическое оборудование, часть конвейера, оснастка на ограниченное время и предметы труда.

Производственный участок – группы рабочих мест, организованных по предметному, технологическому или предметно-технологическому принципу. Совокупность производственных участков образует цех.

Существует основное и вспомогательное производство.

К продукции основного производства относятся изделия, поставляемые или реализуемые предприятиям или по кооперации.

К продукции вспомогательного производства относятся изделия, не подлежащие реализации или поставкам по кооперации, но предназначенные для обеспечения основного производства.

Одной из основных характеристик типа производства является коэффициент закрепления операций.

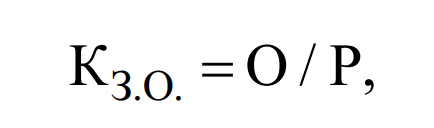

Коэффициент закрепления операций – отношение числа всех различных технологических операций, выполненных или подлежащих выполнению в течение месяца, к числу рабочих мест:

(1)

(1)

где О – число различных операций; Р – число рабочих мест, на которых выполняются различные операции.

5. Технологический процесс

Технологический процесс является частью ПП и представляет собой совокупность различных операций, в результате выполнения которых изменяются размеры, форма, свойства предметов труда, выполняется соединение деталей в сборочные единицы и изделия, осуществляется контроль требований чертежа и технических условий.

Технологический процесс может быть отнесен к изделию, его составной части или к методам обработки, формообразования и сборки, которые определены ГОСТ 3.1109-82.

К предметам труда относят заготовки и изделия.

Параметры ТП:

- частные – характеризуют особенности ТП и выделяют его из ряда аналогичных ему (температура, давление, скорость, усилие и т. п.);

- единичные – определяют группы однотипных ТП;

- обобщенные – определяют любой ТП и относят к ним живой и прошлый труд.

Живой труд – затраты физической и умственной энергии, расходуемой человеком в процессе производства.

Прошлый труд – произведенная продукция, используемая при производстве вторичного продукта.

6. Виды технологических процессов

Вид технологического процесса определяется количеством изделий, охватываемых процессом (одно изделие, группы однотипных изделий).

Наименование процессов устанавливают по стандартам СРПП (рис. 1).

Рис. 1. Виды технологических процессов

Единичный технологический процесс – технологический процесс изготовления изделий одного наименования, типоразмера и исполнения независимо от типа производства.

Типовой технологический процесс – технологический процесс, характеризуемый единством содержания и последовательности

большинства технологических операций и переходов для группы изделий с общими конструктивными признаками.

Групповой технологический процесс – технологический процесс, характеризуемый единством методов обработки с использованием однородных и быстро переналаживаемых приспособлений для групп изделий даже с разными конструктивными признаками.

Каждый вид ТП характеризуется следующими признаками:

- основным назначением процесса (рабочий, перспективный);

- степенью детализации содержания процесса (маршрутный, операционный, маршрутно-операционный).

Рабочий технологический процесс – ТП, выполняемый по рабочей и (или) конструкторской технической документации, применяемый для изготовления изделий.

Перспективный технологический процесс – ТП, соответствующий современным достижениям науки и техники, методы и средства осуществления которого полностью или частично предстоит освоить на предприятии (используются как информационная основа для разработки рабочих ТП при техническом и организационном перевооружении производства). ТП рассчитан на применение более совершенных методов обработки, более производительных и экономически эффективных средств технологического оснащения и изменения принципов организации производства.

Маршрутный технологический процесс – ТП, выполняемый по документации, в которой содержание операций приводится без указания переходов и режимов обработки, по технологическому маршруту – последовательности прохождения заготовки, детали или сборочной единицы по подразделениям предприятия при выполнении технологического процесса изготовления или ремонта.

Операционный технологический процесс – ТП, выполняемый по документации, в которой содержание операций излагается с указанием переходов и режимов обработки.

Маршрутно—операционный технологический процесс – ТП, выполняемый по документации, в которой содержание отдельных операций излагается без указания переходов и режимов обработки.

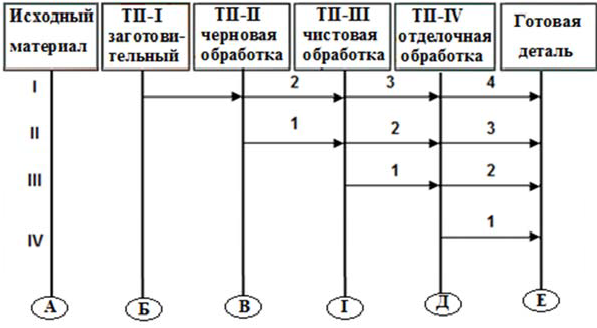

Общая схема ТП может быть представлена в виде последовательных этапов приближения сырья к заданным параметрам готовой детали (рис. 2).

Рис. 2. Этапы технологического процесса

7. Типы производства

Различают 3 типа производства:

Единичное производство – производство, характеризуемое широкой номенклатурой изготовляемых или ремонтируемых изделий и малым объемом выпуска изделий. Коэффициент закрепления операций >40.

Серийное производство – производство, характеризуемое ограниченной номенклатурой изделий, изготовляемых или ремонтируемых периодически повторяющимися партиями выпуска.

В зависимости от количества изделий в партии или серии и значения коэффициента закрепления операций различают мелкосерийное, среднесерийное и крупносерийное производства.

Коэффициент закрепления операций в соответствии со стандартом принимают равным:

- а) для мелкосерийного производства – от 20 до 40 включительно;

- б) для среднесерийного производства – от 10 до 20 включительно;

- в) для крупносерийного производства – от 1 до 10 включительно.

Массовое производство – производство, характеризуемое узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых в течение продолжительного времени.

Коэффициент закрепления операций для массового производства принимают равным единице.

Организационные формы ТП

Групповая форма организации техпроцессов характеризуется однородностью конструктивно-технологических признаков изделий, единством средств технологического оснащения одной или нескольких технологических операций и специализацией рабочих мест.

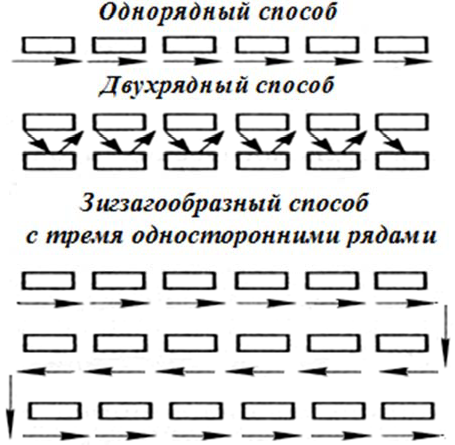

Поточная организация производства характеризуется расположением технологического оснащения в последовательности выполнения операций технологического процесса и специализации рабочих мест (рис. 3).

Рис. 3. Способы поточной организации производства

По результатам анализа классификационных групп изделий и показателей относительной трудоемкости устанавливается профиль специализации каждого структурного подразделения (цеха, участка) и т. д.

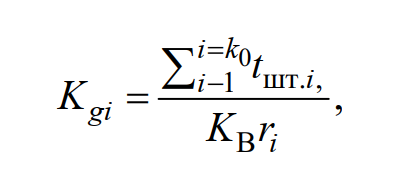

(2)

(2)

где Kgi – показатель относительной трудоемкости; tшт.i – штучное время i-й деталей операции, нормоминуты; k0 – число операций по технологическому процессу обработки i-го изделия, мин; КВ – средний коэффициент выполнения норм времени; r – такт производства i-го изделия, мин;

8. Структура технологического процесса

ТП изготовления изделия по физическим и экономическим признакам разделяют на операции.

Технологическая операция – законченная часть ТП, выполняемая на одном рабочем месте. Операция – это основной элемент производственного планирования и учета. По ней определяется трудоемкость и себестоимость процесса, необходимое количество рабочих и средств технического оснащения.

Известны следующие технологические операции (ТО): установки, переходы, проходы, позиции и приемы.

Установка – законченная часть ТО, выполняемая при неизменном закреплении заготовки. Установки делят на технологические переходы. Технологический переход – законченная часть ТО, выполняемая одними и теми же средствами технического оснащения при постоянных технологических режимах при одной установке. Переход может выполняться путем удаления одного или нескольких слоев материала за один или несколько проходов.

Проход – заключительная часть технологического перехода, сопровождаемая однократным перемещением инструмента относительно заготовки, при котором изменяется форма, размеры, качество и другие параметры изделия.

Проходы делятся на рабочие и вспомогательные ходы.

Рабочий ход – заключительный технологический переход, сопровождаемый однократным перемещением инструмента с изменением размеров изделия.

Вспомогательный ход предназначен для выполнения рабочего хода.

Все действия при выполнении технического перехода делят на приемы.

Прием – законченная совокупность действий рабочего при выполнении перехода или его части, объединенных одним целевым назначением (закрепление заготовки, смена инструмента и т. п.).

Вспомогательный переход – заключительная часть ТО, необходимая для технологического перехода и не сопровождаемая изменением формы изделия.

Позиция – фиксированное положение, занимаемое неизменно закрепленной заготовкой совместно с приспособлением относительно инструмента (неподвижной части оборудования) при выполнении определенной части ТО.

Средства технического оснащения – совокупность орудий производства, необходимых для осуществления ТП.

Технологическое оборудование – средства технологического оснащения, в которых для выполнения определенной части ТП размещают материалы или заготовки, средства воздействия на них, технологическую оснастку.

Стандарты ЕСТД устанавливают следующие основные характеристики ТП:

- цикл технологической операции – интервал календарного времени от начала до конца периодически повторяющейся технологической операции независимо от числа одновременно изготовляемых или ремонтируемых изделий;

- такт выпуска – интервал времени, через который периодически производится выпуск изделий определенного наименования, типоразмера и исполнения;

- ритм выпуска – количество изделий определенного наименования, типоразмера и исполнения, выпускаемых в единицу времени;

- норма времени – регламентируемое время выполнения некоторого объема работ в определенных производственных условиях одним или несколькими исполнителями соответствующей квалификации;

- норма выработки – регламентированное количество деталей, которое должно быть изготовлено в единицу времени;

- штучное время – интервал времени, равный отношению цикла технологической операции к числу одновременно изготовляемых или ремонтируемых изделий или равный календарному времени сборочной операции;

- технологическая себестоимость изготовления детали по всем операциям технологического процесса (цеховая себестоимость).

(3)

(3)

где L – основная заработная плата производственных рабочих; Z – сумма всех остальных цеховых расходов.

9. Виды изделий

Изделием называют любой предмет или набор предметов производства, подлежащих изготовлению на предприятии.

Изделия, изготовленные для поставки (реализации), относятся к изделиям основного производства. Изделиями основного производства считают также предназначенные для поставки (реализации), которые одновременно используются и для собственных нужд предприятия-изготовителя.

Если предприятия (объединения) изготовляют изделия только для собственных нужд, то эти изделия являются изделиями вспомогательного производства.

В зависимости от наличия или отсутствия в них составных частей изделия подразделяются следующим образом: неспецифицированные (детали) – не имеющие составных частей; специфицированные (сборочные единицы, комплексы, комплекты) – состоящие из двух и более частей.

В соответствии с ГОСТ 2.101-68 установлены четыре вида изделий:

- Детали – изделия, изготовленные из однородного по наименованию и марке материала без применения сборочных операций.

- Сборочные единицы – изделия, составные части которых подлежат соединению между собой на предприятии-изготовителе путем сборочных операций (свинчивание, сочленение, клепка, сварка, пайка, склеивание).

- Комплексы – два и более специфицированных изделия, не соединенных на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций. Например: цех-автомат, бурильная установка.

- Комплекты – два и более изделия, не соединенных на предприятии-изготовителе сборочными операциями и представляющих набор изделий, которые имеют общее эксплуатационное назначение вспомогательного характера. Например: комплект запасных частей, комплект инструмента и принадлежностей и т. п.

10. Оснащение рабочего места

К оснащению рабочего места относят оборудование, технологическую оснастку и вспомогательные средства.

Виды оборудования:

- Станки широкого назначения (универсальные): используются в мелкосерийном и единичном производстве.

- Станки высокой производительности (полуавтоматы, автоматы): используются в серийном и массовом производствах.

- Агрегатные станки – станки, переделанные из станков высокой производительности, приспособленные для обработки определенной детали или группы деталей. Используются в крупносерийном и массовом производствах.

- Специальные станки предназначены для обработки конкретной заготовки на конкретной операции: токарные, сверлильные, шлифовальные, фрезерные, электроэрозионные, зуборезные, протяжные и т. п.

Используются в массовом производстве при выпуске одного изделия в течение нескольких лет.

11. Технологическая оснастка

Приспособлением называют дополнительное устройство, не входящее в конструкцию станка и предназначенное для закрепления заготовок.

Вспомогательный инструмент – устройство, не входящее в конструкцию станка и предназначенное для крепления инструмента.

Обрабатывающий инструмент – инструмент, предназначенный для изменения формы, размеров, состояния поверхности обрабатываемой заготовки.

Контрольный инструмент должен обеспечивать необходимую точность измерения при наименьших, экономически целесообразных затратах времени и труда.

К вспомогательным средствам относятся стеллажи, тумбочки, оргтехника и средства технологического оснащения.