На авторемонтных предприятиях широко применяются гальванические процессы. Они используются для компенсации износа рабочих поверхностей, а также при нанесении на детали противокоррозионных и защитно-декоративных покрытий. Из гальванических процессов распространены хромирование, железнение (осталивание), никелирование, цинкование, меднение.

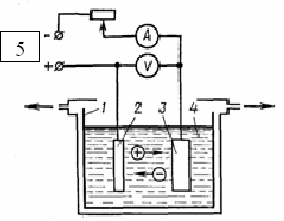

Гальванические покрытия получают из электролитов, в качестве которых применяют водные растворы металлов, которыми необходимо покрыть детали (рис. 1). Катодом при гальваническом осаждении металлов из электролитов является восстанавливаемая деталь, анодом – металлическая пластина. Применяются два вида анодов: растворимые и нерастворимые. Растворимые аноды изготавливаются из металла, который осаждается на деталь, нерастворимые аноды – из свинца.

Рис. 1. Схема нанесения гальванического покрытия: 1 – ванна из диэлектрика; 2 – анод растворимый; 3 – катод (изделие); 4 – электролит; 5 – источник тока

Одним из основных требований, предъявляемых к качеству гальванических покрытий, является равномерность распределения осадка металла, т. е. одинаковая толщина слоя покрытия по всей поверхности детали. Практически толщина покрытия на краях и углах гораздо больше, чем на средней части поверхности детали (катода). Эта неравномерность зависит от многих факторов, в том числе от состава электролита, плотности тока, межэлектродного расстояния, взаимного расположения электродов и др. Способность электролита давать равномерные по толщине покрытия на катодах сложной формы называется рассеивающей способностью ванны.

При прохождении постоянного тока через электролит на катоде разряжаются положительно заряженные ионы, выделяются металл и водород. На аноде при этом происходит разряд отрицательно заряженных ионов и выделяется кислород. Металл анода растворяется и переходит в раствор в виде ионов взамен выделившихся на катоде. Толщина гальванических покрытий зависит от рассеивающей способности электролита, а рассеивающая способность – от степени равномерности распределения силовых линий, идущих от анода к катоду. С количественной стороны явления электролиза подчиняются законам Фарадея.

- Вес вещества, выделяющегося на электроде, пропорционален количеству электричества, прошедшему через электролит, или пропорционален току и времени его пропускания. Коэффициент называется электрохимическим эквивалентом.

- Электрохимические эквиваленты пропорциональны граммэквивалентам выделяющихся при электролизе веществ.

Практически в большинстве случаев вес металлического осадка, полученный на катоде, оказывается меньше, чем вычисленный согласно законам Фарадея. Это объясняется тем, что при электролизе на катоде, кроме металла, выделяется водород или происходят другие восстановительные процессы (без выделения каких-либо веществ), на которые затрачивается часть тока.

Хромирование. Процесс нанесения включает три группы операций:

- подготовка детали к нанесению (механическая обработка, очистка от окислов и предварительное обезжиривание, монтаж на подвесное приспособление, изоляция поверхностей, не подлежащих наращиванию, повторное обезжиривание, анодная обработка или активация);

- нанесение покрытия. В качестве электролита при хромировании применяется водный раствор хромового ангидрида (H2SO4; Gr2O3, концентрация 1:100);

- обработка после покрытия (нейтрализация деталей от остатков электролита, промывка деталей в холодной и горячей воде, демонтаж с подвесного приспособления, удаление изоляции, сушка деталей, термообработка при необходимости, механическая обработка).

Хромирование применяется для компенсации износа деталей, а также в качестве антикоррозионного и декоративного покрытия. Электролитический хром имеет большую износостойкость и высокую кислотостойкость, теплостойкость, твёрдость, прочность сцепления с любыми металлами. Кроме того, хромовое покрытие снижает усталостную прочность детали на 20…30 %.

Недостатки: низкая производительность процесса (0,03 мм/ч), невозможность восстановления деталей с большим износом, так как хромовое покрытие большой толщины (более 0,5 мм) имеет пониженные механические свойства, высокая стоимость процесса.

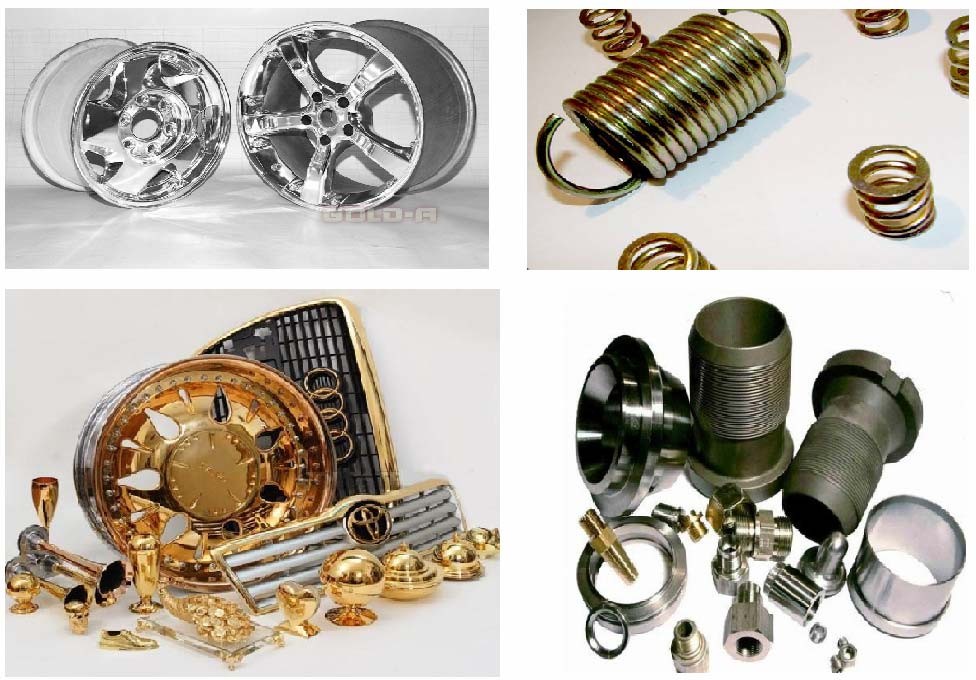

Свойства хромовых покрытий зависят от режима хромирования, плотности тока и температуры электролита. Изменяя соотношение плотности тока и температуру, можно получить три вида хромовых покрытий, различающихся по своим свойствам: матовые, блестящие и молочные. Хромированием восстанавливают изношенные шейки валов под кольца подшипников качения, шейки поворотных кулаков, стержни клапанов и другие детали, а также изношенный мерительный инструмент (скобы, шаблоны, калибры и др.) и детали приспособлений. Защитно-декоративному хромированию подвергают буферы, ободки фар, рамки, различные декоративные накладки (рис. 2).

Железнение (осталивание) – процесс получения твёрдых износостойких железных покрытий из горячих хлористых электролитов. При ремонте автомобилей железнение применяют для восстановления изношенных поверхностей деталей. По сравнению с хромированием у железнения КПД в 6 раз больше, т. е. процесс железнения имеет преимущественно высокий выход металла по току (в 5…6 раз выше, чем при хромировании), большую скорость нанесения покрытия (в 15 раз выше, чем при хромировании), высокую износостойкость (не ниже, чем у стали 45).

Рис. 2. Защитно-декоративные покрытия деталей, нанесенные гальваническим способом

В качестве электролита применяют водный раствор хлористого железа, содержащий небольшое количество соляной кислоты и некоторые другие компоненты для увеличения прочности сцепления (например, хлористый марганец) и повышения износостойкости (хлористый никель). Железнение производят растворимыми анодами, которые изготавливают из малоуглеродистой стали (сталь 08; 10).Изменяя концентрацию компонентов и температуру электролита, а также плотность тока, можно получить покрытия с разными свойствами. Например, при электролите с малой концентрацией и низкой температурой и при большой плотности тока получается тонкое, но достаточно твердое покрытие.

Проведение железнения в ваннах затрудняет его использование для крупногабаритных деталей, например корпусных, поэтому применяют процесс вневанного проточного железнения. В этом случае

электролит насосом прокачивают через электролизную ячейку, образованную восстанавливаемой поверхностью и уплотнителями.

На авторемонтных предприятиях получили широкое применение многослойные катодные защитно-декоративные покрытия. Например, четырёхслойные покрытия, которые получают последовательным нанесением различных металлов (никель, медь, хром и снова никель). Технологический процесс нанесения защитнодекоративных покрытий не отличается от процесса нанесения износостойких покрытий, но в процесс подготовки детали включается операция полирования, которая производится войлочными кругами с применением пасты.

Меднение как самостоятельный способ восстановления деталей не применяется. Медь – сравнительно мягкий металл с высокими пластическими свойствами, и в атмосферных условиях она легко окисляется. В ремонтном производстве этот процесс используют для получения подслоя при защитно-декоративном хромировании, а также для покрытия отдельных мест деталей, не подлежащих цементации. Толщина слоя составляет около 0,04 мм. Применение медного подслоя снижает расход никеля и хрома и уменьшает пористость многослойного покрытия. Использование его уменьшает также трудоемкость подготовительных работ, так как медь легко полируется.

Медные покрытия наносят в кислых и цианистых электролитах. Цианистые электролиты на ремонтных предприятиях почти не применяются, так как входящие в их состав цианистый натрий или цианистый калий являются сильнейшими и очень опасными ядами, работа с которыми требует особой осторожности и специальных условий.

Для меднения применяют стальные сварные ванны, футерованные внутри кислотостойкими материалами. Детали, подлежащие покрытию, завешивают на катод. Анодом служат пластины из катодной электролитической меди.

Никелирование. Никель – металл серебристо-белого цвета. Никелевые покрытия обладают коррозионной стойкостью в растворах ряда органических кислот и минеральных солей. Они устойчивы в растворах щелочей любой концентрации. Никелевые покрытия имеют мелкокристаллическую структуру и прекрасно полируются.

Никелевые покрытия пористые и поэтому не защищают стальные детали от коррозии в атмосферных условиях, агрессивных средах, так как в гальванической паре никель – железо никель является катодом. Никелевые покрытия применяют как подслой при защитнодекоративном хромировании.

Следует отметить, что каждое в отдельности гальваническое покрытие меди, никеля и хрома почти всегда обладает некоторой пористостью. В связи с этим при защитно-декоративном хромировании применяют осаждение нескольких слоев различных металлов. Беспористость многослойных покрытий обусловлена тем, что поры смежных слоев гальванических покрытий не совпадают.

Никелирование производят в стальных сварных ваннах, имеющих внутри такую же кислотостойкую футеровку, как и ванны для сернокислого меднения. Анодом служат никелевые пластины. Существует много различных электролитов для никелирования. Наибольшее распространение получили сернокислые электролиты. Для интенсификации процесса никелирования применяют никелевые ванны с подогревом, интенсивным перемешиванием электролита и непрерывной фильтрацией раствора для очистки от механических примесей. Это позволяет повысить плотность тока при никелировании и увеличить производительность процесса в 8 раз. Для сокращения времени осаждения никеля применяют также реверсирование тока (периодическое изменение полярности электродов) на ванне. Реверсирование позволяет увеличить плотность тока. При реверсировании тока никелевое покрытие получается более гладким и ровным и менее пористым, чем без реверсирования. Реверсирование осуществляют с помощью специальных устройств. Выход по току при никелировании составляет 70…95 %.

Качество нанесения покрытия зависит от прочности сцепления покрытия с основой. Существует много разных способов оценки прочности сцеплений покрытия.

- На хромированной поверхности детали от руки наносят стальным лезвием ряд пересекающихся между собой царапин с таким расчетом, чтобы глубина их достигала основного металла. Количество царапин и расстояние между ними не ограничивается. Если покрытие в местах пересечения царапин не отслаивается и не задирается, сцепление с основным металлом считается хорошим.

- Абразивным кругом сошлифовывают часть покрытия с поверхности детали. После этого слой покрытия не должен иметь рваную кромку или отслаиваться.

- Если деталь выполнена из листового материала, то хромированный образец ее изгибают под углом 90…180° несколько раз до излома. Сцепление считается хорошим, если прочная связь покрытия с основным металлом сохранилась на 95 % длины излома.

- Часто для оценки прочности сцепления используют удар бойка, свободно падающего с определенной высоты. При ударе покрытие не должно отслаиваться.