Содержание страницы

Появление новых материалов, повышение требований к точности обработки, специфические требования к качеству поверхностного слоя вызвали потребность производства в применении новых методов обработки, основанных на иных, чем резание, физических процессах. К часто используемым относятся: электрофизические и электрохимические (ЭФЭХ) методы обработки; светолучевая и плазменно-лучевая обработки и обработка поверхности поверхностным пластическим деформированием.

Электрофизические и электрохимические методы используются для формообразования поверхностей заготовок из труднообрабатываемых материалов (весьма вязких, твердых и очень твердых, керамических, металлокерамических) и позволяют обрабатывать сложные фасонные внешние и внутренние поверхности, отверстия малых диаметров и т. д.

При ЭФЭХ-методах обработки механические нагрузки на обрабатываемую поверхность настолько малы, что практически не влияют на точность обработки. При ЭФЭХ-обработке не появляется наклеп обработанной поверхности, устраняются прижоги после шлифования, повышаются эксплуатационные характеристики поверхностного слоя (износостойкость, коррозионная стойкость, прочность), и лишь в ряде случаев образуется незначительный дефектный слой. Простота кинематических цепей станков для этих методов позволяет обеспечивать автоматизацию обработки и точное регулирование процессов формообразования.

1. Электрофизическая и электроэрозионная обработка

Электрофизические методы основаны на разрушении (эрозии) поверхности заготовки, происходящем в результате теплового воздействия импульсов электрического разряда, которые возникают между электродами (инструментом и заготовкой), поэтому называются электроэрозионными. Электрический разряд между электродами происходит в газовой среде или при заполнении межэлектродного промежутка диэлектрической жидкостью (керосин, минеральное масло). Эрозия электродов в жидкой среде происходит значительно интенсивнее.

При замыкании электрической цепи межэлектродное пространство ионизируется. При достижении пороговой разности потенциалов образуется канал проводимости, по которому проходит искровой или дуговой разряд. За время 10–8–10–5 с плотность тока возрастает до 8–10 кА/мм2. В результате температура на поверхности заготовки возрастает до 10 000–12 000 °С, что влечет плавление, испарение и выброс частиц материала с поверхности заготовки. Следующий импульс тока пробивает межэлектродный промежуток там, где расстояние между электродами окажется минимальным. Эрозия металла происходит до тех пор, пока расстояние между электродами не окажется больше критического (0,01–0,05 мм). При сближении электродов процесс эрозии повторяется. Кроме теплового, имеют место электростатическое, электродинамическое воздействие и кавитационные явления.

Электроэрозионную обработку подразделяют на электроискровую и электроимпульсную.

1.1 Электроискровая обработка

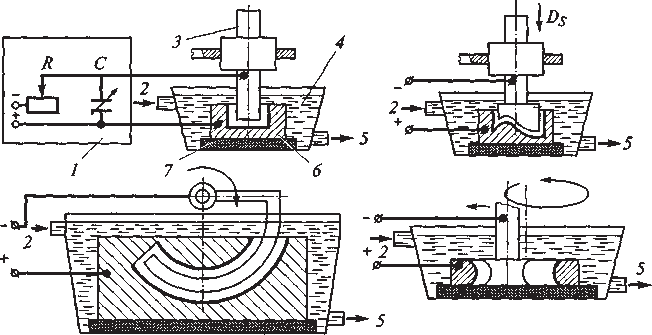

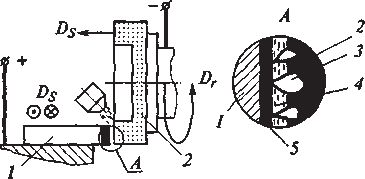

Электроискровая обработка основана на использовании импульсного искрового разряда между анодом (заготовкой) и катодом (инструментом). Принципиальная схема процесса показана на рис. 1. В ванне с диэлектрической жидкостью 4 размещены подставка-изолятор 7 и заготовка 6. Между заготовкой и инструментом 3 пропускается импульсный ток амплитудой 100–200 В. Импульс продолжительностью 20–200 мкс генерируется RС-генератором 1. В зависимости от энергии импульса различают обработку на особо мягких, мягких, средних и жестких режимах. Мягкие режимы позволяют вести обработку с размерной точностью до 2 мкм и шероховатостью обработанной поверхности до Rz 0,32 мкм.

Обработка на средних и жестких режимах позволяет получать фасонные открытые полости (полость штампа), цилиндрические отверстия с радиусной осью, прошивать сквозные отверстия любой поперечной формы диаметром 1–50 мм и разрезать заготовку.

Обработка на особо мягких режимах позволяет шлифовать внутреннюю поверхность особо точных отверстий малого диаметра (фильер) и проводить окончательную отделку заготовки.

Электроискровая обработка применяется для изготовления штампов, пресс-форм, фильер, режущего инструмента, деталей топливной аппаратуры двигателей, сеток и сит. Кроме того, электроискровая обработка применяется для повышения износостойкости, жаростойкости и коррозионной стойкости поверхности деталей машин, стойкости режущего инструмента, для создания шероховатости под последующее гальваническое покрытие, легирования поверхностных слоев, увеличения размеров изношенных деталей.

Рис. 1. Электроискровая обработка: 1 – RС-генератор; 2 – подача электролита; 3 – инструмент; 4 – диэлектрическая жидкость; 5 – слив электролита; 6 – заготовка; 7 – изолятор; Ds – движение подачи

Сущность электроискрового упрочнения заключена в образовании мелкодисперсной закалочной структуры и в легировании поверхностных слоев материала анода при искровом разряде в воздушной среде.

Электроискровому упрочнению подвергают кулачки, фиксаторы, направляющие, прижимы, толкатели, стержни выпускных клапанов, клинья, пазы, шлицы, отверстия.

Электроискровое упрочнение требует предварительной подготовки заготовок: удаление загрязнений, заусенцев и пятен коррозии; обеспечение шероховатости обрабатываемой поверхности не более Rz 80 мкм.

Электроискровое упрочнение проводят на мягких, средних и жестких режимах. Мягкие режимы обеспечивают получение тонкого плотного мелкодисперсного слоя. Жесткие режимы позволяют получать более толстые слои, но не обеспечивают однородность упрочненного слоя.

1.2 . Электроимпульсная обработка

Электроимпульсная обработка основана на повышенной эрозии анода при подаче импульсов малой и средней продолжительности. При импульсах большой продолжительности (дуговой разряд) значительно быстрее разрушается катод.

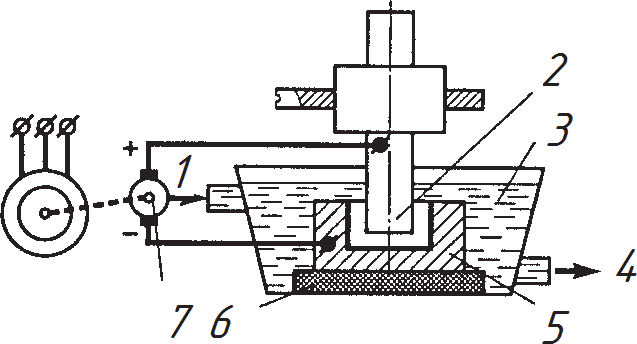

Униполярные импульсы создаются электромашинным 7 (рис. 2) или электронным генератором.

Продолжительность импульса составляет 500–10 000 мкс. Заготовку 5 размещают на изоляторе 6 в ванне с диэлектрической жидкостью 3. При данной обработке инструмент 2 изнашивается медленнее, чем при электроискровой. Значительная мощность импульса обеспечивает высокую производительность, но малую точность обработки, поэтому метод целесообразно применять для черновой обработки обширных полостей, фасонных наружных поверхностей и отверстий.

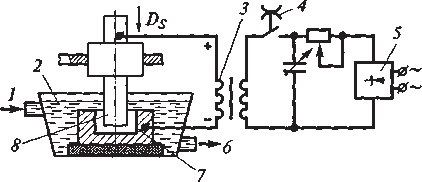

Высокочастотная электроискровая обработка основана на использовании высокочастотных (100–150 кГц) импульсов при малых значениях энергии разряда. Производительность метода в 50–150 раз выше по сравнению с электроискровой обработкой при одновременном повышении точностных параметров обработанной поверхности. Схема установки показана на рис. 3.

Рис. 2. Электроимпульсная обработка: 1 – подача электролита; 2 – инструмент; 3 – диэлектрическая жидкость; 4 – слив электролита; 5 – заготовка; 6 – изолятор; 7 – электромашинный генератор

Рис. 3. Высокочастотная электроимпульсная обработка: 1 – подача электролита; 2 – диэлектрическая жидкость; 3 – трансформатор; 4 – прерыватель тока; 5 – выпрямитель; 6 – слив электролита; 7 – заготовка; 8 – инструмент; Ds – движение подачи

Заготовка 7 и инструмент 8 установлены в ванне с диэлектрической жидкостью 2. Постоянное напряжение от выпрямителя 5 разрывается прерывателем тока 4 и подается на первичную обмотку импульсного трансформатора 3. Включение заготовки и инструмента во вторичную цепь трансформатора позволяет избежать возникновения дугового разряда.

2. Электрохимические методы обработки

2.1 Электрохимическая обработка, основанная на анодном растворении

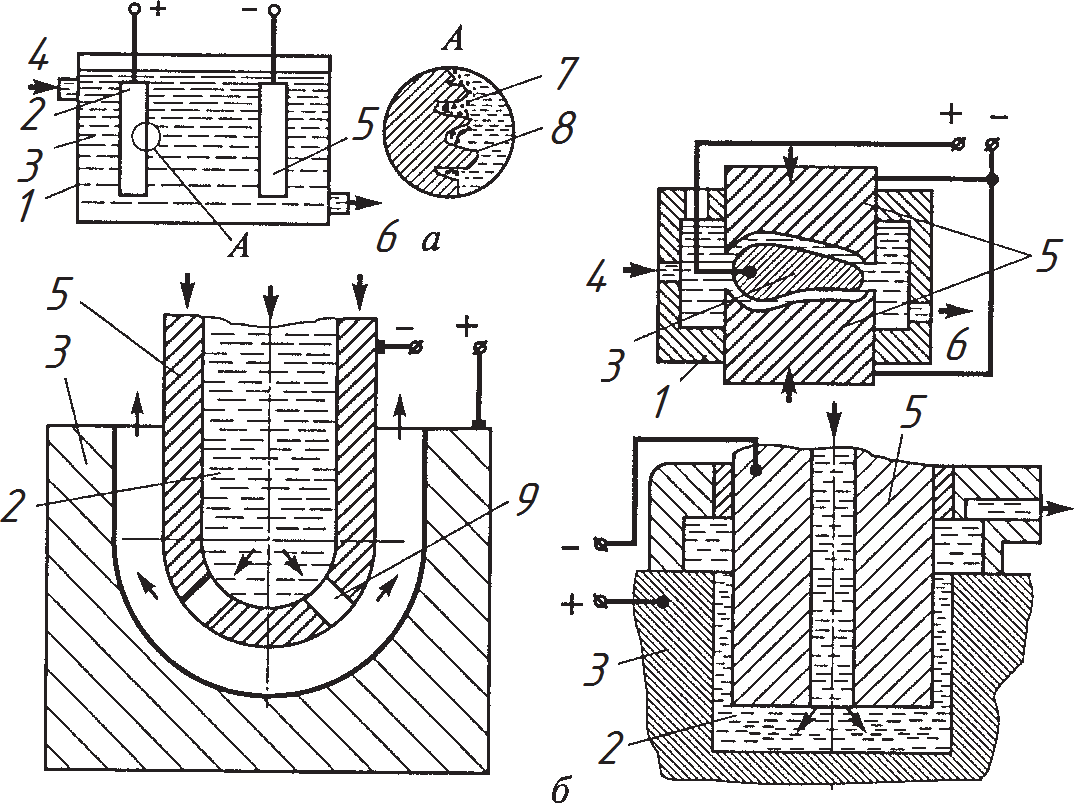

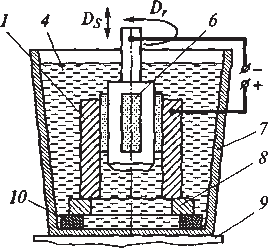

Электрохимический метод обработки основан на анодном растворении выступов и впадин микронеровностей при электролизе. При прохождении постоянного электрического тока через электролит 2 (рис. 4, а)

на поверхности анода – заготовки 3 происходят химические реакции, и поверхностные слои металла превращаются в химические соединения. Продукты электролиза переходят в раствор или удаляются механическим способом.

Рис. 4. Электрохимическая обработка, основанная на анодном растворении: а – полирование; б – размерная обработка; 1 – ванна; 2 – электролит; 3 – заготовка; 4 – подача электролита; 5 – катод; 6 – слив электролита; 7 – продукты растворения; 8 – микронеровности; 9 – отверстие

При электрохимическом полировании заготовку помещают в ванну 1 с электролитом, которым в зависимости от обрабатываемого материала служат растворы кислот или щелочей. Заготовку подключают к аноду. Катод 5 представляет собой пластину из свинца, меди или стали.

При замыкании электрической цепи начинается растворение материала анода – выступов микронеровностей 8 (наибольшая плотность тока – на их вершинах). Продукты растворения 7 (окислы или соли, имеющие пониженную проводимость) заполняют впадины и препятствуют растворению металла. Избирательная скорость растворения по выступам и впадинам сглаживает микронеровности. Обработанная поверхность получает металлический блеск.

Электрохимическое полирование уменьшает глубину микротрещин, не деформирует заготовку, исключает термические изменения структуры и позволяет обрабатывать нежесткие заготовки одновременно по всей поверхности. Чаще всего этот способ применяется для финишной обработки режущих инструментов.

Особенностью электрохимической размерной обработки является электролиз в струе электролита, прокачиваемого под давлением через межэлектродный промежуток, образуемый заготовкой 3 (рис. 4, б) и катодом 5. Струя электролита удаляет и продукты электролиза из рабочей зоны. Способ позволяет одновременно обрабатывать всю поверхность за готовки, находящуюся под воздействием катода (необрабатываемые участки поверхности изолируются). Электрохимической размерной обработке подвергаются нежесткие заготовки, сложно-фасонные заготовки, фасонные полости или фасонные глухие (сквозные) отверстия в труднообрабатываемых материалах. При обработке полостей или отверстий электролит подается по сквозному или глухому центральному каналу катода через отверстия 9.

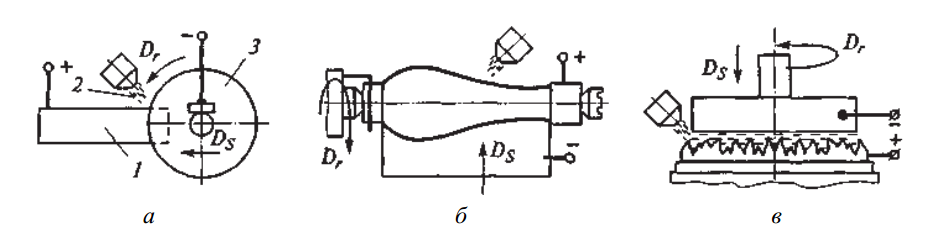

2.2 Электроабразивная обработка

Особенность электроабразивной обработки состоит в том, что катодом является абразивный инструмент 2 (рис. 5, а), выполненный на электропроводящей связке (например, бакелитовая с графитным наполнителем). Между анодом – заготовкой 1 и инструментом имеется межэлектродный зазор за счет абразивных зерен 3, выступающих из связки. В этот зазор подается электролит 4. До 90 % припуска 5 удаляется за счет анодного растворения, 10–20 % припуска удаляется механической обработкой. При использовании алмазного абразивного инструмента (электроалмазная обработка) анодным растворением удаляется до 75 % припуска. Способ применяется для отделочной обработки нежестких заготовок и заготовок из труднообрабатываемых материалов.

а б

Рис. 5. Электроабразивная обработка: а – шлифование; б – хонингование; 1 – заготовка; 2 – инструмент; 3 – абразивные зерна; 4 – электролит; 5 – припуск; 6 – хонинговальная головка; 7 – ванна; 8 – токосъемное кольцо; 9 – стол; 10 – изолятор; Dr – главное движение; Ds – движение подачи

При электрохонинговании (рис. 5, б) заготовку 1, установленную на токосъемное кольцо 8 и изолятор 10, помещают в ванну 7 с электролитом 4. Ванну устанавливают на стол 9 хонинговального станка. Кинематика процесса аналогична кинематике обычного хонингования. Однако хонинговальная головка 6 оснащена не абразивными брусками, а брусками из липы, ольхи или пластмассы. Предварительное хонингование ведут в растворе электролита NaNO3 (натриевая селитра) с добавлением абразивного

порошка зернистостью не более М28. Окончательное хонингование ведут в том же электролите, но с добавлением оксида хрома. Способ обеспечивает более низкую шероховатость поверхности – Ra 0,04–0,16 мкм (зеркальный блеск) и повышение производительности обработки в 4–5 раз.

2.3 Анодно-механическая обработка

Анодно-механическая обработка основана на комбинированном (механическом, электроэрозионном и электрохимическом) воздействии на материал заготовки. Анод – заготовку 1 (рис. 6, а) и катод – режущий инструмент 3 включают в общую электрическую цепь постоянного тока. В зазор между ними подают электролит 2 (обычно жидкое стекло – водный раствор силиката натрия). Вследствие анодного растворения на заготовке образуется защитная пленка, которая разрушается режущим инструментом. При снятии пленки между выступающими частями электродов происходят электрические разряды, что приводит к электрической эрозии.

Применение комбинации трех процессов позволяет за счет регулирования энергии отдельных составляющих проводить обработку в широких пределах. При черновой обработке операцию выполняют при большой плотности тока.

Рис. 6. Анодно-механическая обработка: а – разрезание; б – точение; в – обработка плоскости; 1 – заготовка; 2 – электролит; 3 – инструмент; Dr – главное движение; Ds – движение подачи

Основное значение имеет тепловое электроэрозионное воздействие, приводящее к интенсивному снятию материала заготовки в результате плавления и взрывообразного испарения металла в среде электролита. Анодное растворение необходимо только для образования защитной пленки, обеспечивающей концентрацию дуговых разрядов на вершинах микронеровностей. Механическое воздействие обеспечивает вынос продуктов разрушения из зоны обработки. Чистовую обработку осуществляют при малой плотности тока. Основное значение имеет механизм анодного растворения и механического разрушения пленки. Эти процессы происходят на вершинах микронеровностей, что позволяет существенно уменьшить шероховатость поверхности и повысить точность обработки.

Анодно-механической обработке подвергаются все токопроводящие материалы, высокопрочные и труднообрабатываемые сплавы, твердые сплавы, вязкие материалы. Анодно-механической обработкой разрезают заготовки (рис. 6, а), прорезают пазы и щели, точат (рис. 6, б), обрабатывают плоские поверхности (рис. 6, в), полируют поверхности, затачивают режущий инструмент.

3. Упрочнение поверхности без снятия стружки – чистовая обработка пластическим деформированием

Обработка поверхностей заготовок без снятия стружки основана на пластическом деформировании поверхностных слоев, в результате чего обеспечивается низкая шероховатость и необходимые физико-механические свойства поверхностей заготовок. Уменьшение шероховатости сопровождается смятием выступов микронеровностей.

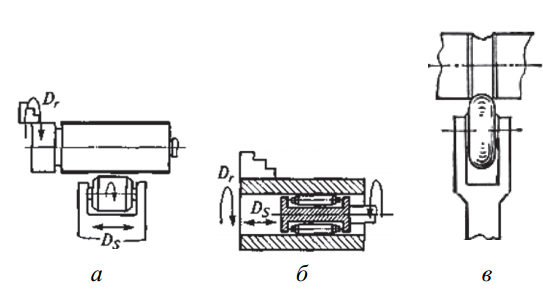

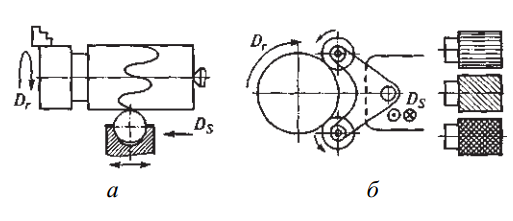

Поверхностное пластическое деформирование (ППД) сопровождается упрочнением обработанной поверхности – наклепом, в результате повышаются все характеристики сопротивления металла деформации, уменьшается его пластичность и увеличивается твердость. В процессе ППД кристаллы сплющиваются в направлении деформации, образуется упорядоченная структура «волокнистого характера» (текстура). Упрочнение металла в незакаленных сталях происходит за счет изменений и уменьшения несовершенств структуры металла (рыхлости, уменьшение дислокаций, дробление зерен). При упрочнении закаленных сталей, кроме того, идет частичное превращение остаточного аустенита в мартенсит. Интенсивность наклепа тем выше, чем мягче сталь. Наибольшее повышение твердости наблюдается в аустенитных сталях, наименьшее – у сталей с избыточным ферритом. Поверхность, обработанная ППД, становится более долговечной и износостойкой. Обкатыванием и раскатыванием упрочняют наружные и внутренние цилиндрические, фасонные и плоские поверхности. Сущность процесса заключается в силовом воздействии на поверхность заготовки инструмента высокой твердости; в качестве такого инструмента применяют твердосплавные или закаленные ролики (рис. 7) и шарики или кристалл алмаза. Давление осуществляется только в зоне контакта инструмента с заготовкой. За счет вращения заготовки и движения подачи пятно контакта перемещается, и вся обрабатываемая поверхность оказывается пластически деформированной. Для уменьшения трения и задиров в зону обработки подают машинное масло.

Наиболее совершенным является обкатывание (раскатывание) несколькими роликами (рис. 7, б), особенно при их установке на упругих элементах, наименее производительным – обкатывание шариком. Метод реализуется на универсальных токарных станках: в резцедержатель (в пиноль задней бабки) достаточно установить оправку с обкатным инструментом.

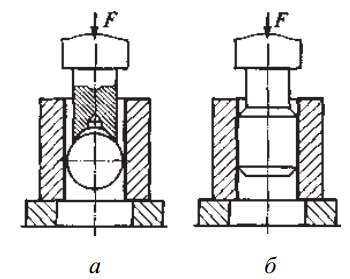

Калибрование отверстий – перемещение с натягом в отверстии жесткого инструмента, который сглаживает микронеровности, упрочняет поверхность, повышает размерную точность. Простейшим инструментом является шарик (рис. 8, а), проталкиваемый штоком пресса. При использовании оправки с закаленным роликом (дорн), инструмент проталкивается сквозь отверстие (рис. 8, б) или вытаскивается (аналогично действию прошивки). Инструмент не обладает большой стойкостью, однако метод широко применяется вследствие простоты инструмента, оснастки и наладки.

Рис. 7. Схемы ППД: а, в – обкатывание; б – раскатывание; Dr – главное движение; Ds – движение подачи

Рис. 8. Схемы обработки отверстий: а – калибрование отверстия; б – дорнование; F – выталкивающая сила

Для повышения износостойкости заготовок на поверхностях трения выдавливают неглубокие канавки, в которых размещается смазка. Канавки выполняют вибронакатыванием (рис. 9, а). Инструмент (шарик или алмазный карандаш) устанавливают в резцедержателе и придают ему движение подачи и дополнительное движение от вибратора. Изменяя амплитуду и частоту колебаний вибратора, на обработанной поверхности получают требуемый рисунок.

Рис. 9. Разновидности ППД: а – схема вибронакатывания; б – схема накатывания рифлений; Dr – главное движение; Ds – движение подачи

Методами ППД можно нанести различные рифления на поверхность заготовки. На рис. 9, б показана схема и результат обработки. Обкатку с рифлеными роликами устанавливают в резцедержателе, а заготовку – в рабочем приспособлении токарного станка. Ролики внедряются в обрабатываемую поверхность и перемещаются вдоль заготовки. Крестовое рифление получают двумя роликами с разнонаправленными рифлениями.

Упрочнение поверхностей заготовки методами ППД возможно с применением свободного инструмента (дробеструйная обработка), ударного или виброинструмента. Способы основаны на концентрированном (ударном) воздействии инструмента на обрабатываемую поверхность. Удар производится по очень маленьким площадкам, в результате чего создается большое местное давление. Зоны, воспринявшие удар, располагаются близко друг к другу, поэтому вся обработанная поверхность оказывается наклепанной. При дробеструйной обработке заготовку подвергают ударному воздействию потока дроби, изготавливаемой из отбеленного чугуна, стали, алюминия, стекла. Заготовки помещают в закрытую емкость. Дробь под воздействием потока воздуха (или за счет центробежных сил во вращающейся емкости) с большой скоростью ударяет о заготовки. Исходная шероховатость при этом не изменяется, происходит только наклепывание поверхности. Данным способом упрочняют пружины, рессоры, штоки и т. п.