Содержание страницы

- 1. Принципы и особенности формообразования в электрохимической обработке

- 2. Технологические операции электрохимической обработки

- 3. Оборудование для электрохимического маркирования

- 4. Оборудование для электрохимического удаления заусенцев

- 5. Оборудование для электрохимического объемного копирования

- 6. Оборудование для электрохимического прошивания отверстий

- 7. Оборудование для электрохимического полирования

- Заключение

Электрохимическая обработка (ЭХО) представляет собой высокотехнологичный способ обработки токопроводящих материалов, основанный на контролируемом анодном растворении металлов в электролите.

Этот процесс позволяет эффективно формировать поверхности сложной геометрии, получать отверстия малого диаметра, удалять заусенцы, полировать изделия и выполнять объемное копирование форм без применения механического контакта.

Благодаря высокой точности, отсутствию термического и механического воздействия на заготовку, электрохимическая обработка нашла широкое применение в аэрокосмической, медицинской, инструментальной и электронной промышленности. Здесь рассматриваются основные физико-химические закономерности ЭХО, технологические операции, а также современные модели оборудования, обеспечивающие реализацию процессов растворения, прошивки, полирования и маркирования.

Основы электрохимической обработки были заложены ещё в первой половине XX века. Первые исследования анодного растворения металлов датируются 1920–1930-ми годами. Однако промышленное применение ЭХО стало возможным лишь после Второй мировой войны, когда появились источники постоянного тока, способные обеспечить стабильные параметры обработки.

В СССР и США в 1950–60-х годах начались активные разработки технологий электрохимического формообразования. К 1970-м годам в серийное производство были внедрены первые станки для прошивки, копирования и полирования деталей с применением ЭХО. Научные школы, в частности в Ленинградском политехническом институте и Московском институте стали и сплавов (МИСиС), заложили фундамент методологии электрохимических процессов в машиностроении.

1. Принципы и особенности формообразования в электрохимической обработке

Процесс электрохимической обработки (ЭХО) осуществляется на основе направленного растворения металла под действием электрического тока высокой плотности. Этот метод применяется для обработки заготовок, материал которых подвержен анодному растворению в специально подготовленном электролите.

Ключевой физико-химической основой ЭХО является явление электролиза – процесса, в ходе которого осуществляется перенос электрического заряда через жидкий проводник (электролит), содержащий свободные ионы. Эти ионы представляют собой положительно (катионы) и отрицательно (анионы) заряженные частицы, возникающие при диссоциации вещества в растворе.

Электрическая цепь замыкается через электролит между двумя электродами, подключёнными к блоку питания (БП). Заготовка при этом соединяется с положительным выходом источника питания и выступает в роли анода, тогда как инструмент, контактирующий с отрицательным полюсом, действует как катод. Электролит, представляющий собой ионный раствор, обеспечивает токопроводимость между электродами.

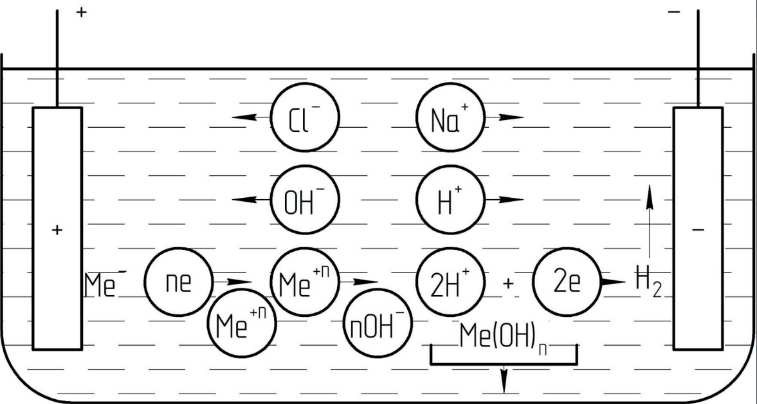

Типичным примером может служить раствор на основе хлорида натрия. При его диссоциации в воде формируются ионы: катион натрия Na+ и анион хлора Cl−, а также водородный Н+ и гидроксидный ОН− ионы. При приложении напряжения к системе, ионы хлора и гидроокиси устремляются к аноду, тогда как ионы натрия и водорода — к катоду. Таким образом, замыкается вся схема: БП — электрод — электролит — электрод — БП (рис. 1).

Рис. 1. Схема механизма электролиза

На аноде происходит важнейшая реакция: атомы металла Fe теряют электроны и превращаются в ионы:

Fe − 2e → Fe+2.

Получившийся ион Fe+2 соединяется с гидроксид-ионами ОН−, формируя гидрат окиси железа, выпадающий в осадок:

Fe+2 + 2ОН− → Fe (OH)2↓

На катоде одновременно идет разрядка ионов водорода:

Н+ + е → Н; Н + Н → Н2↑

На аноде также выделяется газообразный кислород:

2ОН− − 2е → Н2О + О; О + О → О2↑.

Используемые электролиты в ЭХО подбираются таким образом, чтобы катионы, например, Na+ или H+, не осаждались на катодной поверхности. Благодаря этому достигается важнейшее преимущество — инструмент сохраняет свою геометрическую форму даже при длительной эксплуатации.

Эффективность растворения описывается законом Фарадея, согласно которому масса растворенного вещества М на электроде выражается через формулу:

М = КIτэ

где К — электрохимический эквивалент, мг/А⋅с; I — сила тока; τэ — время электролиза в секундах.

Таблица 1. Расчетные значения электрохимических эквивалентов некоторых сплавов

| Материал | К, мг/(А⋅с) |

| Сталь45 | 0,223 |

| Сталь12Х18Н9Т | 0,165 |

| Жаропрочные сплавы | 0,26 – 0,29 |

| Титановые сплавы | 0,158 – 0,162 |

| Алюминиевые сплавы | 0,092 – 0,093 |

Важно учитывать, что каждый компонент многокомпонентного сплава имеет индивидуальный электрохимический эквивалент. Это различие в скорости анодного растворения приводит к образованию микрорельефа поверхности — выступов и впадин, влияющих на формирование шероховатости и профиля.

Существует две основные группы технологических операций ЭХО, классифицируемых по характеру используемого электролита:

- обработка с применением неподвижного электролита и малой плотности тока;

- обработка в условиях циркуляции (проточности) электролита с высокой токовой нагрузкой.

Первая категория охватывает такие процессы, как электрополирование, придание формы (копирование), заточка и доводка поверхностей. Вторая же включает прошивание отверстий, резку, глубокое профилирование и другие операции, требующие активного удаления продуктов растворения.

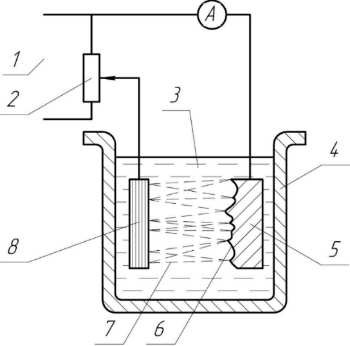

Типовая схема ЭХО в стационарной среде представлена на рисунке 2. Электролит 3 заливается в емкость, где размещаются электроды 5 и 8. При прохождении тока растворяется верхний слой анода 5, при этом продукты реакции 6 скапливаются в углублениях и препятствуют прохождению тока в этих зонах. Это ведёт к перераспределению силовых линий в сторону возвышенностей, где растворение происходит интенсивнее, способствуя выравниванию поверхности.

а б

Рис. 2. Схема электрохимической обработки в стационарном электролите: а – емкость с электролитом; б – схемы процесса осаждения продуктов растворения

Электрохимическое полирование находит широкое применение в различных отраслях промышленности благодаря своей способности обеспечивать высокое качество поверхности. Особенно эффективен этот метод при обработке однородных и чистовых металлов, а также сплавов, демонстрирующих устойчивое поведение в агрессивных средах.

Так, при электрополировании деталей из труднообрабатываемых и легированных сплавов, таких как турбинные лопатки, удаётся не только устранить напряжённые поверхностные слои, появляющиеся после механической обработки, но и добиться существенного улучшения коррозионной устойчивости и снижения микрорельефа поверхности. Всё это в совокупности уменьшает объём последующих операций по доводке.

Одним из ярких примеров применения электрополирования является доведение зубчатых колес. Обработка эвольвенты позволяет устранить поверхностные дефекты, повысить качество сопряжения, улучшить приработку и сократить затраты труда. Аналогично, как при наружной, так и при внутренней электрохимической обработке труб, изготовленных из специальных сталей и сплавов, достигается высокая чистота поверхности и снижение трудозатрат.

Основой процесса является анодное растворение, при котором заготовка погружается в полый катод цилиндрической формы. Благодаря тому, что растворение происходит интенсивнее в тех местах, которые расположены ближе к катоду, заготовка приобретает округлую форму. Электролитом при этом выступают смеси кислотных и солевых растворов.

Затачивание и заострение режущих кромок инструмента достигается путём формирования повышенной плотности тока непосредственно в зоне лезвия. Это обеспечивается грамотной ориентацией инструмента относительно катода. Угол заточки, заданный на начальном этапе, существенно влияет на характер получаемого заострения.

При необходимости доводки после электроэрозионной обработки, например, пресс-форм, литейных и штамповых компонентов, применяют метод электрохимической доводки в условиях неподвижного (стационарного) электролита. Этот способ позволяет достичь точности порядка 0,1 мм, при этом шероховатость поверхности составляет Ra = 0,32÷0,63 мкм.

К достоинствам обработки в стационарной ванне можно отнести:

- возможность получения высококачественной поверхности с минимальными микронеровностями;

- отсутствие необходимости в изготовлении или применении сложного инструмента;

Недостатки данной технологии заключаются в следующем:

- относительно низкая производительность на единицу площади;

- высокая чувствительность процесса к составу и состоянию электролита;

- нестабильность процесса, обусловленная неоднородностью структуры обрабатываемого материала.

Современные технологии электролитной обработки активно применяют проточный электролит в сочетании с высокой плотностью электрического тока. Благодаря конструктивным особенностям инструмента и наличию малого зазора между электродами, достигается высокая локализация обработки. Поток электролита эффективно удаляет продукты электролиза из межэлектродного пространства, способствуя стабильности процесса.

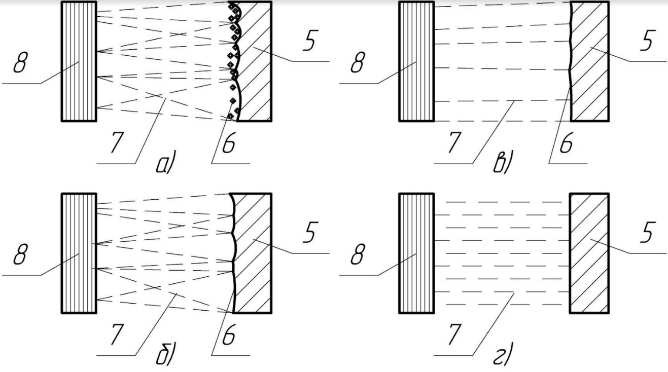

Принципиальная схема такой электрохимической обработки в условиях движения электролита представлена на рис. 3.

Рис. 3. Схема ЭХО в проточном электролите

Катод-инструмент 3 и анод-заготовка 1 соединены с источником тока. Проходящий между ними ток вызывает направленное растворение анодной поверхности, благодаря чему в материале заготовки формируется углубление 4, полностью соответствующее геометрии инструмента по форме, но с противоположной (негативной) полярностью.

В начальной фазе обработки часть поверхности катода 3 находится ближе к заготовке 1, чем остальные участки. Из-за меньшего сопротивления раствора в этих зонах протекает более мощный ток, что ускоряет растворение соответствующих фрагментов анода.

На участках, удалённых от катода, плотность тока ниже, и, соответственно, анодное разрушение здесь происходит медленнее. По мере продвижения процесса и воспроизведения формы катода на поверхности анода, плотность тока постепенно выравнивается по всей площади взаимодействия.

На практике достичь абсолютной равномерности процесса сложно, поскольку его стабильность нарушается под действием множества факторов, включая неоднородности в структуре заготовки и динамику изменения геометрии. Поэтому сам катод, применяемый в реальной обработке, имеет несколько изменённый, уточнённый профиль, компенсирующий отклонения.

Рассмотрим конкретный пример. Необходимо получить углубление в заготовке 2 при помощи катода-инструмента 1, имеющего выступ аb. Начальное положение поверхности заготовки – линия I−I. Выступ аb размещён на расстоянии s1 от этой границы и движется к заготовке с постоянной скоростью Vи, сохраняя при этом межэлектродный зазор S1. Электролит прокачивается через промежуток между электродами со скоростью Vэ.

Если считать, что электролит имеет равномерные характеристики по всей длине – выход по току, напряжение и проводимость, – то скорость анодного растворения под разными участками инструмента будет обратно пропорциональна значению зазора: Vab / Vcd = S2 / S1.

С течением времени по мере растворения металла зазор S2 уменьшается, но всё же остаётся больше S1, что объясняет ускоренное растворение материала под выступом. В итоге в плоской заготовке формируется углубление, граница которого отмечена как II−II. Форма инструмента успешно передаётся аноду, завершая процесс точной размерной обработки.

В электрохимической обработке (ЭХО) крайне важно правильно выбрать и поддерживать межэлектродный зазор, поскольку от этого напрямую зависят точность обработки и эффективность анодного растворения. Чем меньше величина зазора между инструментом и заготовкой, тем выше точность и скорость съема материала. Однако чрезмерное уменьшение этого промежутка может вызвать существенные трудности в процессе: возрастает сопротивление прохождению электролита, усложняется контроль и поддержание равномерности зазора, а также возможны электрические пробои, способные повредить поверхность детали. При этом дополнительное образование газов в зоне обработки при малом зазоре может привести к снижению интенсивности анодного растворения.

С целью достижения наилучшего результата следует выбирать межэлектродный зазор, который обеспечит оптимальное сочетание скорости удаления металла и точности формообразования поверхности. На практике для получения отверстий, мелких выемок и обработки лопаток газотурбинных двигателей, как и при резке заготовок, устанавливают значение зазора S в пределах 0,1÷0,3 мм.

Для крупногабаритных полостей, обработки лопаток энергетических установок, а также при выполнении технологических операций по протягиванию или точению характерно использование зазора S в диапазоне 0,3÷0,5 мм. При использовании струйного метода обработки межэлектродный зазор значительно увеличивается и может достигать 1÷15 мм. В случае применения неподвижных электродов начальный зазор также задаётся в пределах S = 0,1÷0,3 мм.

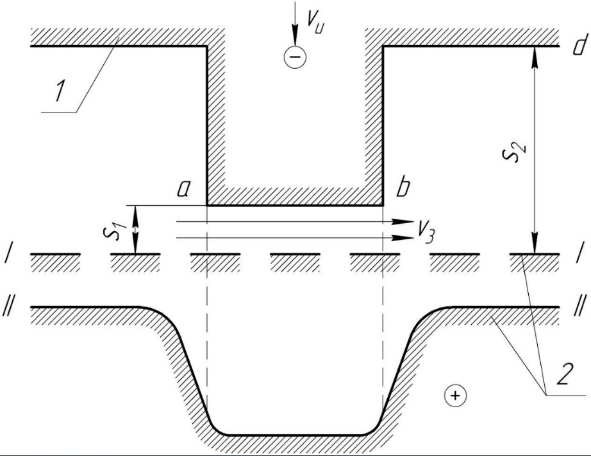

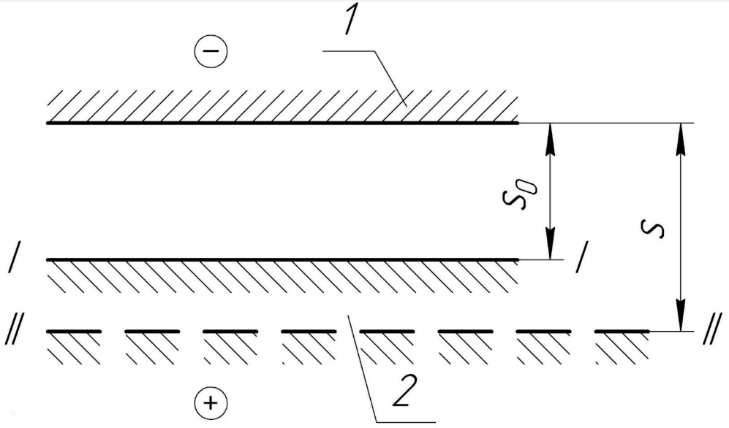

Существуют различные подходы к управлению межэлектродным зазором при ЭХО, позволяющие достичь стабильных характеристик процесса. На рис. 4 представлены три базовые схемы регулирования расстояния между электродом и заготовкой:

Рис. 4. Межэлектродные зазоры

1 Способ. При использовании неподвижного электрода межэлектродный зазор увеличивается по мере растворения металла с поверхности заготовки. Это обусловливает нестационарный режим обработки, в котором эффективность анодного растворения постепенно снижается. В начальной фазе инструменто-электрод 1 размещается на расстоянии S0 от поверхности заготовки 2. С течением времени τ, в процессе обработки, обрабатываемая грань, ранее располагавшаяся в положении I−I, смещается в зону II−II, что приводит к увеличению зазора на толщину удалённого слоя металла.

2 Способ. При подаче инструмента с постоянной скоростью Vи = const режим обработки стремится к стационарному. Если инструмент движется медленнее, чем происходит анодное растворение, то расстояние между электродами будет расти, что приведёт к снижению скорости съема металла. Однако через некоторое время установится равновесие между подачей и скоростью растворения, и система выйдет на стационарный режим. В случае, если подача превышает скорость растворения, зазор сначала уменьшается, но затем происходит его саморегулирование, в результате чего также устанавливается устойчивое рабочее состояние.

3 Способ. В данном методе межэлектродный зазор регулируется за счёт циклического перемещения инструмента. Через заданные интервалы времени электрический ток отключают, электрод сближается с заготовкой вплоть до соприкосновения, после чего отводится на заранее рассчитанную дистанцию и ток вновь включается. В промежутках между циклами подвода и отвода инструмента его могут либо оставить неподвижным, либо перемещать к заготовке с рабочей подачей.

В момент подачи рабочего напряжения зазор S соответствует заданной расчетной величине. В зависимости от динамики движения инструмента между циклами величина зазора либо сохраняется постоянной, либо незначительно изменяется. Поскольку длительность цикла исчисляется в секундах, эти изменения можно считать несущественными и принимаемыми за расчетные. Таким образом, процесс можно считать близким к стационарному.

Современные установки ЭХО, как правило, оснащаются интеллектуальными адаптивными системами управления. Одна из их функций — автоматическая регулировка скорости подачи инструмента без необходимости физического касания рабочей поверхности, что позволяет обеспечить высокую точность и стабильность технологического процесса даже при сложных формах заготовок.

2. Технологические операции электрохимической обработки

Перед заменой механической обработки резанием или электроэрозионной обработки на электрохимическую (ЭХО) необходимо всесторонне оценить обоснованность такого перехода, учитывая как преимущества, так и ограничения ЭХО.

Среди ключевых достоинств ЭХО можно выделить следующие:

- обработка закалённых конструкционных сталей, титановых и жаропрочных сплавов, а также нержавеющих сталей осуществляется с высокой производительностью, превосходящей резание и электроэрозию;

- инструмент-электрод практически не изнашивается, особенно по сравнению с резанием и ЭЭО, что повышает его долговечность и снижает затраты на оснастку;

- возможность формирования сложных конфигураций поверхностей на любых токопроводящих заготовках при относительно низких трудозатратах;

- получаемые поверхности отличаются низкой шероховатостью, что может исключить необходимость последующей чистовой обработки;

- в конструкциях станков, применяемых при ЭХО, реализована простая кинематическая схема и относительно несложная механика.

Однако ЭХО не лишён недостатков:

- высокая химическая агрессивность рабочих электролитов требует изготовления элементов рабочей зоны оборудования и оснастки из коррозионно-стойких материалов, а также дополнительной защиты обрабатываемых поверхностей после окончания операции;

- значительное потребление электроэнергии, что увеличивает себестоимость операции при масштабной обработке.

С учётом вышеуказанных факторов, электрохимическая технология находит эффективное применение при выполнении следующих стандартных технологических операций:

- нанесение маркировки на металлические изделия с использованием электрохимического принципа;

- удаление заусенцев методом ЭХО, обеспечивающее высокое качество кромок;

- объёмное копирование посредством электрохимического воздействия;

- создание отверстий и каналов сложной конфигурации с высокой точностью;

- разделение заготовок без механического контакта посредством электрохимического резания;

- полирование металлических поверхностей до зеркального блеска при сохранении геометрии.

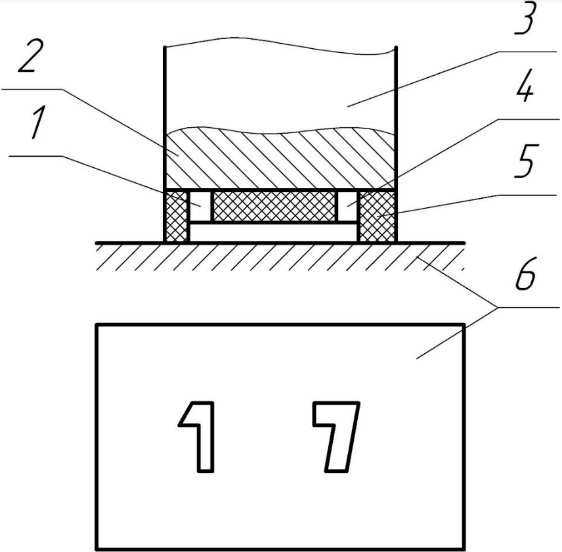

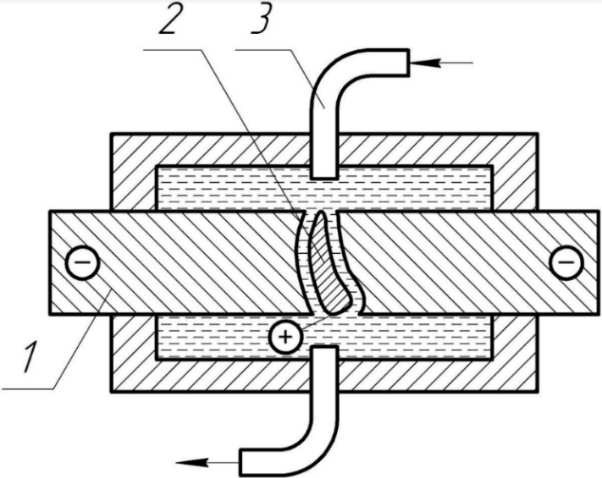

Электрохимическое маркирование чаще всего реализуется по неподвижной схеме с закреплённым электродом (рис. 5). Информация — будь то надписи, числовые обозначения или графические элементы — переносится на заготовку за счёт растворения металла в местах прорезей трафарета либо по рельефу зеркально выполненного профиля на инструменте.

Рис. 5. Общая схема процесса электрохимического маркирования

Элементы символов 1 и 4, выполненные зеркально, монтируются на торцевую часть корпуса 3. Пространство между ними заполняется диэлектрическим материалом 2, предотвращающим растворение заготовки между символами. Зазор между символами 1, 4 и поверхностью детали 6 формируется с помощью прокладок из диэлектрика 5.

При нанесении неглубоких надписей (порядка 0,01÷0,02 мм) электролит наносится вручную, например, тампоном. Для создания более глубоких углублений (до 0,3÷0,4 мм) в межэлектродное пространство осуществляется подача электролита под давлением. Анодный процесс растворения приводит к появлению углублений, форма которых соответствует нанесённому изображению.

Из-за того, что в большинстве случаев движение электролита минимально или вовсе отсутствует, продукты растворения оседают внутри углублений, обеспечивая визуальную контрастность маркировки.

Рис. 6. Использование диэлектрического трафарета

При применении трафаретов из диэлектрических материалов информация формируется через просечки 1 и 2 (рис. 6). Сам трафарет 4 укладывается на поверхность детали 3 и прижимается сверху инструментом 5.

Растворение анода осуществляется в присутствии электролита, нанесённого на металлическую заготовку до начала маркировки. В случаях, когда требуется циркуляция электролита, предусматриваются специальные каналы или щели в трафарете, либо сохраняется зазор между инструментом и трафаретом. В ряде случаев роль трафарета выполняет слой светочувствительной эмульсии, нанесённой на поверхность детали.

При выполнении микроразметки без прокачки электролита необходимо обеспечить межэлектродный зазор в пределах 0,02÷0,15 мм. Напряжение источника питания при этом выбирается с учётом материала заготовки и может составлять от 3 до 16 В. Длительность нанесения регулируется экспериментально и в большинстве случаев составляет от 1 до нескольких секунд.

3. Оборудование для электрохимического маркирования

Для долговременного нанесения графической информации на металлические элементы конструкций применяется специализированное электрохимическое оборудование. В эту категорию входят как переносные, так и стационарные установки, оснащённые специальными рабочими головками для маркировки. Одним из таких устройств является модель EC100 от компании «Лазер-мастер», изображённая на рис. 7.

Рис. 7. Внешний вид устройства для электрохимического маркирования модели ЕС100

Отличительными чертами данного оборудования можно считать возможность выполнять как светлую, так и тёмную маркировку, а также его компактные размеры и малый вес, обеспечивающие удобство при эксплуатации в различных производственных условиях.

Современный рынок предлагает разнообразный ассортимент устройств для электрохимической маркировки, поэтому оборудование, приведённое в качестве примера, не является единственно возможным вариантом.

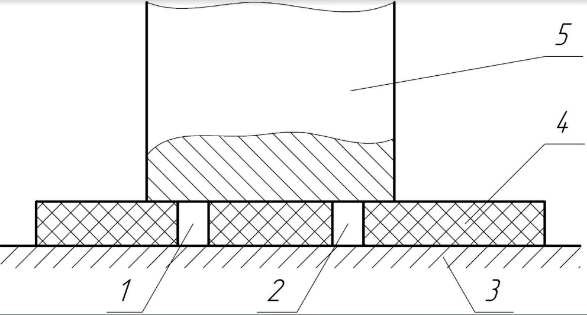

4. Оборудование для электрохимического удаления заусенцев

На рис. 9 представлена отечественная установка Sk-ECM450D от компании Semat, предназначенная для проведения операций по электрохимическому удалению заусенцев. Эта машина подходит для обработки изделий из различных материалов: от конструкционных и жаростойких сталей до алюминиевых и титановых сплавов, включая закалённые и магнитные стали.

Рис. 9. Внешний вид станка модели Sk-ECM450D для электрохимического удаления заусенцев

Операция электрохимического удаления заусенцев может быть реализована в труднодоступных участках деталей, например, в соединительных каналах систем топливораспределения, как показано на рис. 8. После механической обработки по кромкам отверстий могут остаться заусенцы 4, которые необходимо устранить во избежание попадания в жиклеры или форсунки.

Рис. 8. Процесс удаления заусенцев внутри детали

Удаление заусенцев осуществляется следующим образом: в одно из отверстий детали 2 помещают инструмент 1, изолированный снаружи покрытием 3. Под воздействием электрического тока и электролита происходит растворение заусенцев и скругление острых кромок. На это требуется всего несколько десятков секунд. Одновременно происходит уменьшение шероховатости поверхности, что способствует снижению потерь давления в гидросистемах.

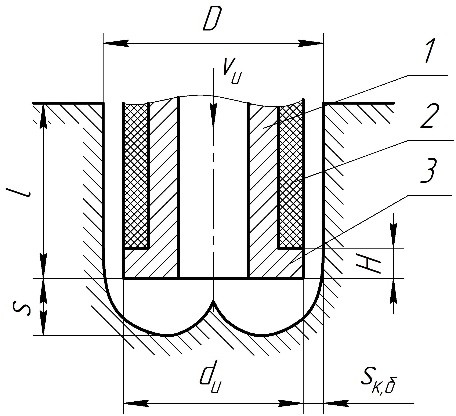

Электрохимическое формообразование с применением объемного копирования — высокоэффективная технология, особенно при обработке сложных заготовок, таких как турбинные лопатки. В этом методе, аналогично электроэрозионной обработке, заготовка 2 остаётся неподвижной, а электрод(ы) 1 перемещаются в направлении подачи. Профиль катода копируется на анод — заготовку.

Рис. 10. Схема обработки объёмным копированием

Формирование происходит при соблюдении следующих условий: между электродами и деталью оставляют зазор 0,3÷0,5 мм, через который под давлением примерно 1 МПа прокачивают раствор поваренной соли (10%) через патрубок 3. Электрический режим: напряжение 8÷11 В, токовая плотность 15÷20 А/см2, подача — 0,3÷0,4 мм/мин. Шероховатость обрабатываемой поверхности достигает значений Ra = 1,25÷2,5 мкм.

Для стабильного результата максимальный слой снимаемого металла не должен превышать удвоенную минимальную величину съёма. Например, если в среднем с поверхности удаляется 0,8 мм, то наименьшая глубина съёма должна составлять не менее 0,4 мм.

Дополнительным достоинством данного метода является выявление скрытых дефектов, таких как микротрещины, в процессе обработки. Это делает метод особенно ценным при производстве ответственных компонентов, где важен не только точный профиль, но и контроль качества.

Практические данные подтверждают, что по сравнению с механической обработкой, электрохимическое формообразование может быть в 4–10 раз производительнее. Особенно это заметно при работе с труднообрабатываемыми металлами, включая титановые и жаропрочные сплавы, где традиционные методы часто оказываются менее эффективными.

5. Оборудование для электрохимического объемного копирования

Методы объемной электрохимической обработки реализуются на специализированных установках, одной из которых служит станок SFE-5000M, предназначенный для копировально-прошивочных операций. Его внешний облик представлен на рис. 11.

Рис. 11. Вид электрохимического копировально-прошивочного станка SFE12000M

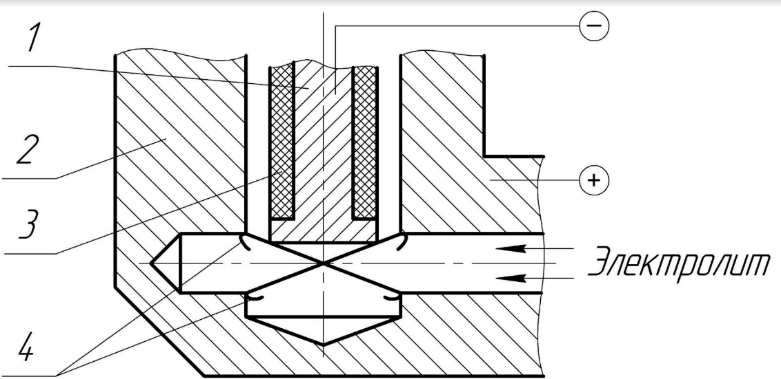

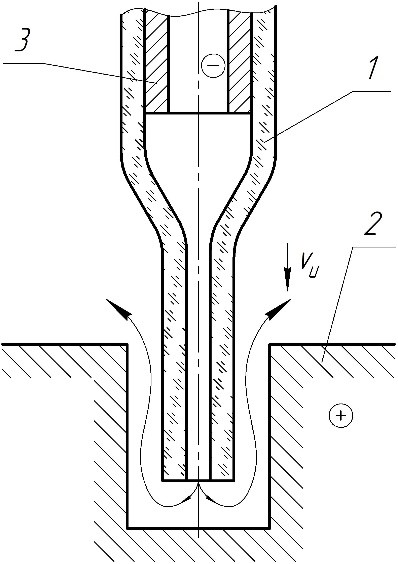

Обработка отверстий и внутренних полостей с применением электрохимического копирования позволяет формировать геометрию высокой сложности в заготовках из жаропрочных сталей и трудноподдающихся обработке сплавов. Реализация технологических схем показана на рис. 12.

Рис. 12. Схема прошивания с применением полого электрода-инструмента

Для формирования отверстий диаметром от 0,3 мм до 1,5 мм применяется метод струйного прошивания, основанный на электрохимической эрозии. Используется специальный инструмент, где корпус 1 выполнен из изолирующего материала (например, боросиликатного стекла), а катодная втулка 3 размещена внутри и обеспечивает токоподвод. Под давлением электролит проходит через втулку 3, формируя цилиндрическое отверстие в заготовке 2 при перемещении инструмента со скоростью Vи.

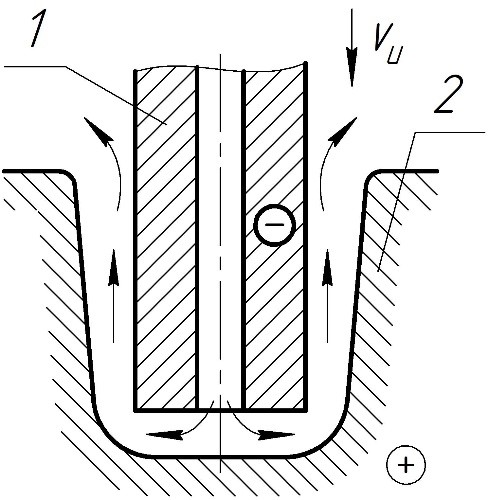

Формирование как сквозных, так и глухих отверстий может осуществляться по технологиям, приведенным на рис. 13.

Рис. 13. Процесс образования глухих отверстий

Во время процесса электролит поступает в зону обработки через внутреннюю полость электрода 1 под контролируемым давлением. Из-за длительного контакта между входными стенками заготовки 2 и активной зоной электрода на входной части отверстия образуется развал. Это типичное явление при подобной конфигурации движения жидкости и электрода.

Рис. 14. Процесс обработки заготовки с использованием электрода-инструмента

На рис. 14 представлена схема прошивания при помощи инструмента 1, активная часть которого представляет собой узкий токопроводящий пояс высотой Н, а остальная поверхность изолирована слоем 2. Такое конструктивное исполнение обеспечивает равномерный зазор по всей глубине и, как следствие, постоянный диаметр отверстия.

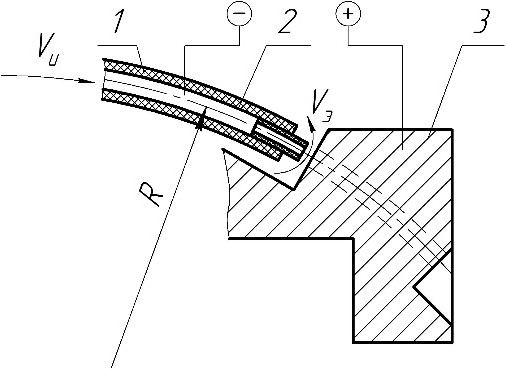

Для повышения точности геометрии и улучшения качества поверхности, электроду придают вращательное движение со скоростью Vэ. Это особенно эффективно при создании сложных смазочных каналов в деталях типа коленчатых валов, где требуется соединение удалённых областей детали криволинейным отверстием. При этом инструмент подается по радиусу, а для предотвращения образования конической формы отверстия его покрывают изоляционным материалом. Скорость прошивания составляет Vи = 0,03 мм/с. Глубина может превышать диаметр канала в 30 раз.

6. Оборудование для электрохимического прошивания отверстий

Для осуществления электрохимического прошивания применяются установки различных типов, например, универсальный станок SEMAT серии Sk-ECM. Его внешний вид представлен на рис. 15.

Рис. 15. Общий вид электрохимического станка SEMAT Sk-ECM

На этом оборудовании возможно производить формообразование с высокой точностью. Поверхности заготовки приобретают очертания, полностью воспроизводящие геометрию инструмента за счёт анодного растворения материала.

Таким образом, обеспечивается возможность серийного изготовления штампов, пресс-форм, литьевых узлов. Станок также применяется для реставрации и восстановления поврежденного инструмента.

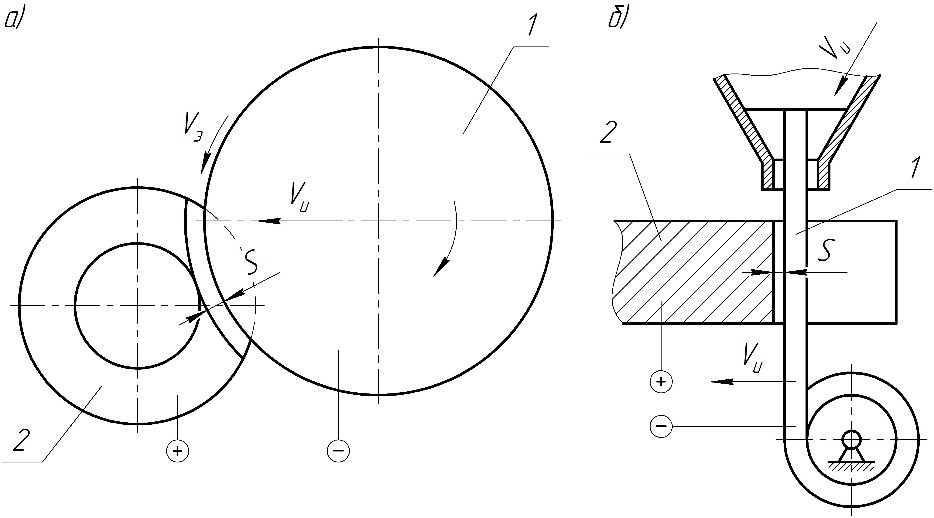

Операции разрезания металлических заготовок могут выполняться по различным технологическим схемам:

- с применением тонкого металлического диска, служащего электродом;

- с использованием электродной проволоки, не имеющей профиля.

Рис. 16. Основные схемы электрохимического разрезания

При реализации схемы 16а диск вращается со скоростью 30–40 м/с. Электролит подается в зону воздействия в виде полива. Поскольку анодное растворение не требует механического давления, разрез получается чистым и точным — особенно это важно при обработке тонких и сложных по форме элементов. Скорость достигает 0,2–0,3 мм/с, а погрешность не превышает 0,1 мм.

В схеме 16б используется электрод в виде тонкой проволоки, подающейся со стабильной скоростью Vи. Электролит поступает под давлением. Разрезы имеют ширину от 0,5 до 5 мм, допускается резка металлов толщиной от 0,1 до 20 мм. Погрешность ширины — не выше 0,1 мм. Дополнительное преимущество — отсутствие заусенцев и наличие радиусного закругления кромок до 0,5 мм.

Метод электрохимического полирования осуществляется в двух вариантах:

- в неподвижной (стационарной) ванне с электролитом;

- в поточной (проточной) системе с направленным током электролита.

Во втором случае реализуется анодно-гидравлическое размерное полирование (АГРП), при котором неподвижный катод-инструмент размещается над поверхностью, формированной ранее, с минимальным межэлектродным зазором. Благодаря высокой плотности тока и интенсифицированному протоку электролита, достигается высокая точность обработки и улучшенное качество поверхности.

7. Оборудование для электрохимического полирования

Операции полирования по технологии АГРП выполняются, в частности, на компактном настольном станке SEMAT Sk-EPP25. Он изображён на рис. 17.

Рис. 17. Настольная установка для электролитно-плазменной полировки Sk-EPP25

Этот станок предназначен для высокоточного полирования небольших деталей из электропроводящих металлов и сплавов. Он активно применяется в ювелирной, приборной и часовой промышленности, а также в медицине и авиации — в частности, после изготовления деталей методом 3D-печати. Благодаря стабильному качеству обработки и универсальности, установка нашла широкое применение в различных отраслях.

Заключение

Интересные факты:

-

Электрохимическая обработка позволяет обрабатывать жаропрочные и труднообрабатываемые материалы, включая титановые и никелевые сплавы, без износа инструмента.

-

В ЭХО отсутствует механическое воздействие на заготовку, что делает её незаменимой при обработке хрупких или прецизионных деталей.

-

В космической промышленности ЭХО применяется для изготовления охлаждающих каналов сложной формы в соплах ракетных двигателей.

-

Современные станки ЭХО обеспечивают точность до ±0,01 мм при скорости прошивки до 0,3 мм/с.

-

Метод электрохимического полирования позволяет добиться зеркальной поверхности без применения абразивов, что востребовано в ювелирной и медицинской отраслях.

Электрохимическая обработка — это не просто альтернатива механическим способам обработки, а уникальная технология, сочетающая высокую точность, отсутствие термического влияния и способность работать с любыми токопроводящими материалами. В современном производстве ЭХО находит широкое применение — от изготовления компонентов для авиакосмической и медицинской техники до точного формообразования оснастки и ювелирных изделий. Развитие оборудования и схем обработки продолжает расширять возможности электрохимических методов, делая их неотъемлемой частью высокотехнологичных производственных процессов будущего.