Содержание страницы

Механическая обработка заготовок резанием является важным и основополагающим процессом в области машиностроения и производства, используемым для создания деталей с высокой точностью и заданной шероховатостью поверхности. Этот процесс охватывает широкий спектр операций, включая токарную обработку, фрезерование, сверление и шлифование, каждая из которых играет свою ключевую роль в различных стадиях обработки материалов.

Резание материалов включает в себя удаление лишнего материала с заготовки с помощью режущего инструмента, что позволяет формировать детали различных геометрических форм. Современные методы механической обработки позволяют достигать точности до микронных величин, что имеет решающее значение в таких областях, как авиастроение, автомобилестроение, производство точной оптики и медицинского оборудования.

История механической обработки заготовок резанием уходит своими корнями в древние времена, когда первые металлические инструменты были изготовлены вручную с использованием простых каменных или медных режущих инструментов. Однако настоящий прорыв в механической обработке произошел в конце 18 века с появлением первых механических станков. В 1775 году английский изобретатель Джеймс Уатт создал паровой двигатель, который в дальнейшем стал основой для механизации производственных процессов.

В 19 веке с развитием машиностроения появились первые универсальные фрезерные и токарные станки, которые значительно ускорили процессы обработки металлов. Эти машины позволили производить сложные детали с высокой точностью и в больших объемах.

XX век стал временем бурного развития высокотехнологичных методов обработки, таких как хонингование и суперфиниширование, которые позволили значительно повысить точность и качество поверхностей. На данный момент механическая обработка заготовок продолжает совершенствоваться, включая использование числового программного управления (ЧПУ) и автоматизированных производственных линий.

Формирование заданной геометрической формы, необходимых размеров и требуемого качества поверхности деталей машин осуществляется в первую очередь методами обработки резанием.

Процесс подразделяется на несколько этапов:

- обдирочный,

- черновой,

- получистовой,

- чистовой.

Для достижения высокой точности размеров и минимальной шероховатости поверхностей применяется также тонкая обработка.

Обдирочная обработка применяется для удаления значительных припусков на крупных поковках и отливках, которые относятся к 3-му классу точности. Она позволяет существенно уменьшить пространственные отклонения формы исходных заготовок. По результатам обдирки достигаются классы точности 10–11 для поковок и 9–10 для отливок согласно требованиям ГОСТ 2689-54.

Черновая обработка предназначена для заготовок, подвергшихся обдирке, а также для крупных отливок и штампованных изделий 2-го и 3-го классов точности. При черновой обработке достигается 7–9-й класс точности для поковок и 5–7-й для отливок. Показатель шероховатости поверхности составляет Ra = 100–25 мкм.

Получистовая обработка выполняется в случаях, когда черновая обработка не способна устранить весь припуск или когда необходимо обеспечить повышенную точность формы и пространственное положение элементов заготовки. В процессе получистовой обработки достигаются 4–5-й классы точности и шероховатость Ra = 50–12,5 мкм.

Чистовая обработка служит как для окончательной обработки поверхности, так и в качестве промежуточного этапа перед финишной отделкой. Этот процесс обеспечивает уровень шероховатости Ra = 12,5–2,5 мкм. Однократной чистовой обработке подвергаются заготовки, изготовленные высокоточным способом (штамповка по 1-й группе точности, литьё в кокиль, литьё по выплавляемым моделям и др.), в режимах, аналогичных чистовой обработке.

Тонкая обработка выполняется резцами на специализированных станках для достижения максимально качественной отделки наружных и внутренних цилиндрических поверхностей. Процесс осуществляется при высоких скоростях резания, малых глубинах съема материала (0,05–0,5 мм) и минимальных подачах (0,05–0,15 мм/об).

В процессе обработки резанием используется внедрение режущего инструмента в заготовку с последующим удалением материала в форме стружки и образованием новой обработанной поверхности.

Основные методы резания включают:

- обработку наружных цилиндрических поверхностей: точение, шлифование, притирку, обкатывание и суперфиниширование;

- обработку внутренних цилиндрических поверхностей: растачивание, сверление, зенкерование, развертывание, протягивание, шлифование, притирку, хонингование и долбление;

- обработку плоских поверхностей: строгание, фрезерование и шлифование.

Точение выполняется на токарных станках и применяется для обработки различных типов поверхностей вращения — цилиндрических, конических, сферических, торцевых и фасонных. Плоские поверхности, как правило, обрабатываются строгальными и долбежными станками при помощи резцов. Тонкое точение и растачивание обеспечивают высокую чистоту поверхности с шероховатостью Ra = 1,0–0,32 мкм. Использование широких резцов в тонкой обработке дает шероховатость Ra = 2,5–0,63 мкм.

1. Токарная обработка

Токарная обработка представляет собой процесс резания наружных и внутренних поверхностей вращения, таких как цилиндрические и конические поверхности, а также торцевание, отрезание, снятие фасок, обработку галтелей, прорезание канавок и нарезание резьбы как внутренней, так и наружной.

Точение — один из древнейших методов механической обработки, появившийся благодаря использованию первых примитивных токарных станков.

Главным движением в токарной обработке является вращение заготовки, а движение подачи обеспечивается перемещением режущего инструмента. Вспомогательные движения, такие как закрепление и транспортировка заготовки, а также изменение режимов работы станка, необходимы для подготовки процесса, но не влияют непосредственно на резание.

Токарная обработка (точение) остается одной из базовых операций в машиностроении и используется на металлорежущих и деревообрабатывающих станках токарной группы.

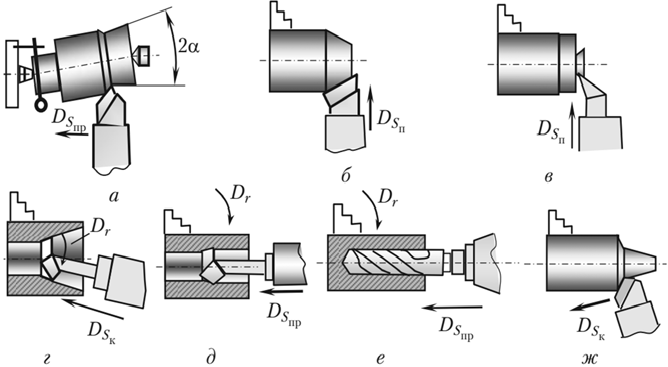

На рис. 1 показаны схемы токарной обработки поверхностей на токарно-винторезном станке.

Рис. 1. Типовые схемы обработки различных поверхностей на токарно-винторезных станках: а – точение наружных конических поверхностей средней длины; б – обработка коротких конических поверхностей (фасок); в – отрезание деталей от заготовки; г, д – растачивание конической и цилиндрической внутренней поверхности соответственно; е – высверливание отверстий; ж – обтачивание наружных конических поверхностей с любым углом конуса; Dr – главное движение резания; DSп, DSпр – поперечная и продольная подачи; DSк – подача по конусу.

Длинные пологие конусы (2α = 8…10°) получают за счет поперечного смещения задней бабки относительно её основания (рис. 1, а) либо использованием специальных приспособлений, например конусных линеек. При обработке на станках с числовым программным управлением (ЧПУ) продольное и поперечное движения подачи суммируются автоматически.

Для растачивания сквозных отверстий применяются проходные расточные резцы (рис. 1, д).

Обработка коротких конических поверхностей, таких как фаски, осуществляется широкими резцами с главным углом в плане, равным половине угла конуса (рис. 1, б).

Отделение готовых деталей от заготовок производится отрезными резцами с наклонной режущей кромкой, что позволяет получить чистый торец без заусенцев (рис. 1, в). Торцевые поверхности дополнительно обрабатываются специальными подрезными резцами.

Для выполнения отверстий на токарно-винторезных станках используют сверла, зенкеры и развертки, причем режущий инструмент подается вдоль оси вращения заготовки (рис. 1, е).

Обтачивание наружных и внутренние растачивание конических поверхностей средней длины при любом угле конуса производится наклонным движением подачи за счёт поворота верхнего суппорта станка (рис. 1, г, ж).

2. Фрезерование

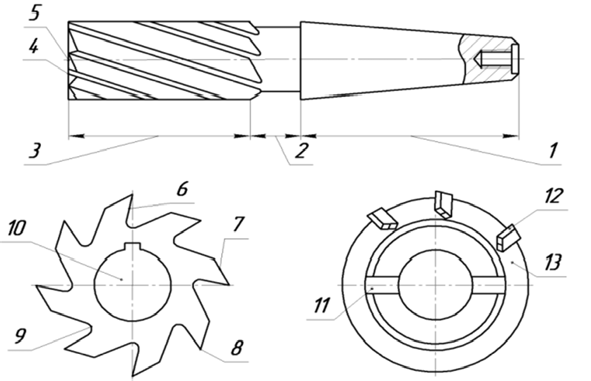

Фреза представляет собой многолезвийный инструмент, выполненный в форме тела вращения. На его поверхности размещены режущие зубья, предназначенные для механической обработки материалов (рис. 2). Геометрия зубьев фрезы, их конструкция и назначение аналогичны режущим элементам токарных резцов.

Рис. 2. Элементы фрез: 1 – хвостовик; 2 – шейка; 3 – рабочая часть; 4 – торцовый зуб; 5 – центровое отверстие; 6 – передняя поверхность; 7 – задняя поверхность; 8 – режущая кромка; 9 – канавка; 10 – отверстие фрезы; 11 – торцовый шпоночный паз; 12 – вставной зуб; 13 – корпус фрезы

При фрезеровании различают несколько стадий обработки: черновую, получистовую, чистовую и тонкую (при применении торцовых фрез). Черновое фрезерование предназначено для обработки крупных заготовок — отливок и поковок, для которых припуск превышает 3 мм. Оно позволяет достичь прямолинейности с точностью 0,15–0,3 мм на 1 м длины и обеспечить шероховатость поверхности Ra = 50–12,5 мкм.

Получистовая обработка служит для исправления погрешностей геометрической формы деталей. Она обеспечивает шероховатость Ra = 25–6,3 мкм, при этом отклонение от плоскостности составляет 0,1–0,2 мм на 1 м длины.

Тонкое фрезерование выполняется с помощью торцовых фрез в качестве заключительного этапа. В процессе тонкого фрезерования, с припуском 0,2–0,5 мм, достигаются высокие показатели качества поверхности: шероховатость Ra = 2,5–0,4 мкм и отклонение от плоскостности 0,02–0,04 мм на метр длины.

Чистовое фрезерование служит как для окончательной обработки заготовок после черновой стадии, так и как промежуточная стадия перед последующей тонкой обработкой. При нем можно достичь шероховатости Ra = 10–1,25 мкм и точности плоскостности 0,04–0,08 мм на 1 метр длины.

В случаях, когда исходная заготовка имеет минимальные припуски на обработку (менее 2 мм), применяют однократное фрезерование. При этом достигаются шероховатость поверхности Ra = 12,5–2,5 мкм и отклонение от плоскостности в диапазоне 0,06–0,1 мм на метр длины. Использование высоких скоростей при фрезеровании позволяет дополнительно снизить высоту микронеровностей в 1,5–2,5 раза.

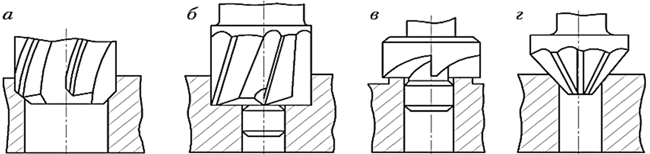

Для различных целей применяют разные виды фрез. Торцовые фрезы применяют для широких открытых поверхностей; набор цилиндрических, угловых и прорезных фрез на одной оправке — для фасонной обработки; фасонные фрезы используют для обработки сложнопрофилированных контуров; пальцевые и дисковые фрезы — для изготовления пазов и гнезд.

При цилиндрическом фрезеровании против подачи возникает значительная сила резания, а при торцовом фрезеровании наблюдается небольшая сила подачи, но заметная боковая сила, способная сместить заготовку. На агрегатных и продольно-фрезерных станках благодаря многоинструментным наладкам удается значительно повысить производительность обработки.

3. Сверление

Сверло — это инструмент для создания или доработки отверстий в заготовках с помощью вращательного движения сверла или заготовки и поступательного движения вдоль оси.

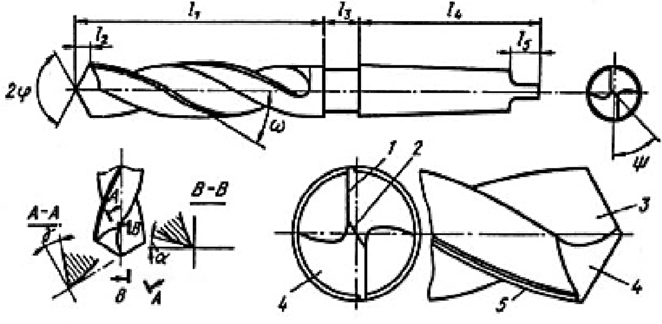

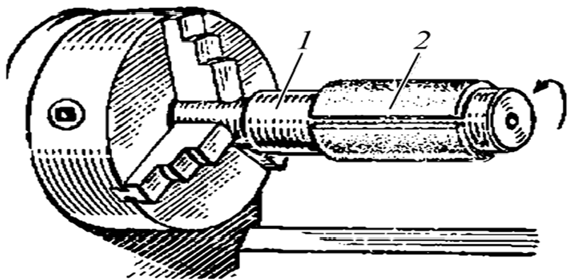

Конструктивно сверло состоит из нескольких частей: рабочей части l1, шейки l3, хвостовика l4 и лапки l5 (рис. 3). Для сверл малого диаметра предпочтительно использование цилиндрического хвостовика, а для больших диаметров применяют конические хвостовики.

Рис. 3. Элементы спирального сверла

На рабочей части сверла выделяют направляющую часть l1 и режущую часть l2. Направляющая часть позволяет точно вести инструмент в отверстии и даёт возможность многократной переточки. Узкие направляющие ленточки 5 расположены вдоль всей длины сверла и обеспечивают его стабильное движение в отверстии.

Режущие элементы сверла — это главные режущие кромки 1, поперечная режущая кромка 2, а также передние 3 и задние 4 поверхности. Наличие переднего угла γ облегчает врезание в материал, тогда как задний угол α снижает силы трения во время резания.

Для повышения производительности и долговечности целесообразно использовать твердосплавные сверла, которые имеют лучшие характеристики по сравнению с изделиями из быстрорежущих сталей. В таблице 1 приведены данные по выбору сверл в зависимости от диаметра отверстий и требований к качеству обработки.

Таблица 1. Области применения различных сверл

| Вид сверла | Диаметр отверстия D, мм | l/D (l – глубина сверления) | Шероховатость Rа, мкм | Требуемая точность JT |

| Цельные твердосплавные сверла | 2,0–20 | 3–7 | 1,6–3,2 | 8–10 |

| С напаянными твердосплавными пластинами | 10–30 | 2–7 | 1,6–3,2 | 8–10 |

| Со сменными пластинами | 12–85 | 2–5 | 1,6–6,3 | ±0,2 |

| Трепанирующие | 60–110 | 2–3 | 1,6–6,3 | ±0,2 |

| Пушечные сверла | 0,98–35 | 100 | 0,1–3,2 | 8–9 |

| Эжекторные | 19–65 | 50 | 1,6–2,0 | 9–10 |

Сверление спиральными сверлами позволяет выполнять отверстия диаметром до 80 мм в сплошных заготовках. При этом достигается 1–5-й класс точности и шероховатость поверхности в пределах Ra = 25–2,5 мкм. Чаще всего сверление используется как предварительный этап для последующей высокоточной обработки отверстий.

Грубая обработка отверстий для крепежных элементов, таких как болты и заклепки, зачастую ограничивается одним лишь сверлением. При необходимости получения отверстий диаметром свыше 30 мм сначала выполняют сверление меньшего диаметра (порядка одной трети требуемого), а затем производят рассверливание до окончательных размеров.

Точное положение оси отверстия достигается сверлением по разметке, с использованием кондукторов или на координатно-сверлильных станках. Применение кондукторов помогает уменьшить смещение оси и повысить точность диаметра отверстия за счёт минимизации разбивки.

4. Зенкерование

Зенкерование применяется для увеличения диаметра цилиндрических отверстий, повышения их точности, улучшения качества поверхности, а также получения отверстий требуемого профиля и последующей обработки торцевых поверхностей.

По характеру обработки зенкеры подразделяются на несколько групп, каждая из которых предназначена для решения определённых задач.

Наиболее широкое применение получили цилиндрические зенкеры (рис. 4, а), используемые для увеличения диаметра отверстий на 1…8 мм. Они обеспечивают получение отверстий с точностью по IT10…IT11 квалитетам, а также с параметрами шероховатости поверхности Rа = 40…10 мкм.

Рис. 4. Типы зенкеров: а – цилиндрический; б, в – цилиндрические зенковки с цапфой; г – коническая зенковка

Для обработки торцовых поверхностей применяются специальные торцовые зенкеры-зенковки. Они используются, например, для создания цилиндрических углублений под головки винтов (рис. 4, б) или для зачистки поверхностей бобышек, приливов и аналогичных элементов (рис. 4, в).

Конические зенкеры-зенковки (рис. 4, г) предназначены для создания конических углублений под головки винтов, подготовки посадочных мест под клапаны, снятия фасок и других аналогичных работ. Малогабаритные зенкеры зачастую оснащаются одним или двумя зубьями, тогда как зенкеры средних размеров обычно имеют от шести до двенадцати зубьев. Конические зенкеры наиболее распространены с углами конуса 2φ = 30°, 60°, 90° и 120°.

Зенкерование подразделяется на черновое и чистовое. Черновая обработка выполняется по литым или прошитым отверстиям, а чистовая — по предварительно сверлёным либо расточенным отверстиям. При зенкеровании обрабатывают отверстия диаметром до 120 мм. Этот процесс позволяет повысить точность формы отверстия и снизить отклонение его оси благодаря использованию направляющей кондукторной втулки.

Технология зенкерования реализуется на сверлильных и агрегатно-расточных станках, а также на токарных станках. При обработке литых и прошитых отверстий достигается 5-й класс точности с шероховатостью поверхности Ra = 25–12,5 мкм. При зенкеровании просверленных отверстий (черновое зенкерование) обеспечивается 4-й класс точности и шероховатость Ra = 12,5–6,3 мкм. Особенно высокое качество достигается при однократном скоростном зенкеровании литых отверстий в сером чугуне: 1-й класс точности и шероховатость Ra = 12,5–2,5 мкм.

5. Развертывание

Развертывание отверстий представляет собой операцию окончательной обработки, обеспечивающую получение отверстий высокой точности (6–7-й квалитеты) и минимальной шероховатости поверхности, параметр Rа при этом составляет от 0,3 до 2 мкм.

Развертывание (рис. 5) осуществляется по предварительно сверлённым и зенкерованным (или только сверлённым) отверстиям. При этом со стенок отверстия снимается тонкий слой металла, величина которого составляет доли миллиметра. В зависимости от формы обрабатываемого отверстия развертки бывают цилиндрическими или коническими.

Рис. 5. Развертывание

Процесс развертывания предназначен для доведения отверстия до заданных размеров и характеристик качества поверхности. Однако важно отметить, что развертывание не исправляет отклонения положения оси отверстия: рабочая поверхность развертки направляется существующим отверстием и равномерно снимает материал по всей окружности.

При выполнении тонкого развертывания достигается точность отверстия по 5–7 квалитетам с шероховатостью поверхности Rа = 1,25…0,63 мкм. Предварительное развертывание позволяет добиться точности 8–9 квалитетов с шероховатостью Rа = 2,5 мкм, а окончательное чистовое развертывание обеспечивает получение 6–7 квалитетов с шероховатостью Rа = 1,25 мкм.

Развертывание широко применяется не только как окончательная операция для получения отверстий с высокой точностью, но и как подготовительный этап перед хонингованием, тонким растачиванием или притиркой. Выбор между предварительным, чистовым или тонким развертыванием зависит от предъявляемых к отверстию требований.

В серийном и массовом производстве технологические процессы сверления, зенкерования и развертывания выполняются на многошпиндельных станках. Это позволяет значительно повысить производительность труда и обеспечить стабильное качество обрабатываемых отверстий.

6. Шлифование

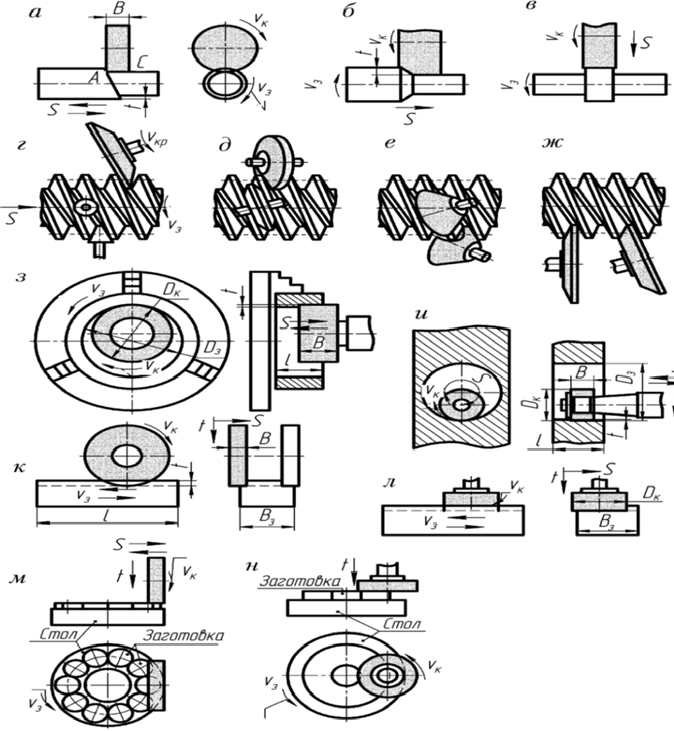

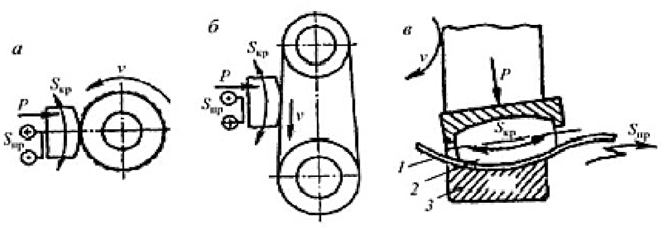

Шлифование в машиностроении и металлообработке является ключевым методом, обеспечивающим как предварительную, так и окончательную обработку различных поверхностей деталей. На практике применяются три основных способа круглого наружного шлифования: с продольной подачей (рис. 6, а), глубинное шлифование (рис. 6, б) и шлифование с поперечной подачей (рис. 6, в).

Рис. 6. Схемы шлифования: а – продольное; б – глубинное; в – с поперечной подачей; г–ж – схемы шлифования наружных винтовых поверхностей; з – внутреннее простое; и – внутреннее планетарное; к, м – плоское периферией круга; л, н – плоское торцом круга; В – ширина круга; Вз – ширина заготовки; T – глубина резания; S – подача; Vк – скорость круга; Vз – скорость заготовки; Dк – диаметр круга; Dз – диаметр заготовки

Обдирочное шлифование выполняется чаще всего для получения базовых поверхностей мелких и средних по размеру отливок. При этом используются сегментные шлифовальные круги с зернистостью 80–125, реже применяются круги с зернистостью 50–80. В результате достигается шероховатость обрабатываемой поверхности на уровне Ra = 2,5–1,25 мкм. При предварительной обработке плоских поверхностей после резания лезвийным инструментом применяются как периферия круга (зернистость 10–50), так и торец чашечного круга (зернистость 50–80).

Для операций чистового шлифования обычно выбираются круги с зернистостью в диапазоне 12–40, а для тонкого шлифования применяются более мелкозернистые круги с зернистостью 6–10. Применение периферии круга при плоском шлифовании позволяет обеспечить различные уровни шероховатости: при предварительной обработке Ra = 6,3–1,25 мкм, при чистовой Ra = 1,0–0,4 мкм, а при тонкой обработке – уже Ra = 0,63–0,20 мкм. Применение скоростного шлифования дополнительно снижает высоту микронеровностей примерно в 1,5 раза.

При шлифовании внешних поверхностей вращения широко применяются предварительное, чистовое и тонкое шлифование. Предварительное позволяет достичь точности 3а-3-го классов с шероховатостью Ra = 6,3–0,63 мкм, а тонкое шлифование – точности 2-го и 1-го классов при шероховатости Ra = 0,63–0,08 мкм. Однократное шлифование выполняется для заготовок, которые не подвергаются последующей термической обработке, обеспечивая при этом точность 3-го и 2а классов и шероховатость Ra = 2,5–0,32 мкм.

Для обработки отверстий применяется как предварительное, так и чистовое либо однократное шлифование. При предварительном шлифовании достигается точность 3-го класса с шероховатостью Ra = 6,3–0,63 мкм. Чистовое и однократное шлифование позволяют обеспечить 2–3-й классы точности и шероховатость поверхности в пределах Ra = 1,25–0,32 мкм.

Тонкое шлифование отверстий, как правило, не выполняется. При необходимости достижения еще большей точности и меньшей шероховатости применяют иные методы: тонкое растачивание, точное развертывание, хонингование или притирку. Выбор технологии определяется необходимыми параметрами качества обрабатываемой поверхности.

Для выполнения тонкого шлифования часто используются специальные алмазные круги, которые состоят из корпуса и алмазоносного кольца. В алмазоносном слое содержится сам алмаз и связующий компонент, который может быть металлическим или органическим. Концентрация алмаза определяется в миллиграммах на 1 мм кольца. Например, 100 %-ная концентрация соответствует содержанию 0,879 мг алмаза на 1 мм (или 0,00439 карата).

Выбор зернистости абразива напрямую зависит от требований к шероховатости конечной поверхности. Крупнозернистые круги обеспечивают более высокую производительность и снижают удельный расход шлифовального материала. Круги на металлической связке целесообразно применять при предварительном шлифовании твердых сплавов, стекла или керамики, тогда как круги на органической связке эффективны при обработке высокопрочных и хрупких материалов.

При шлифовании непрерывно подается охлаждающая жидкость, обеспечивая подачу в объеме 1–2 л/мин, что снижает тепловое воздействие на деталь и продлевает срок службы круга. Использование шлифовальных кругов из кубического нитрида бора (CBN) позволяет добиться высокой производительности, длительного срока службы инструмента и получения поверхности с минимальной шероховатостью.

Процесс шлифования применяется на специализированных станках различных типов: плоскошлифовальных, круглошлифовальных, станках для внутреннего шлифования, сферошлифовальных, резьбошлифовальных и зубошлифовальных, что позволяет обрабатывать поверхности самых различных форм и размеров.

7. Хонингование

Процесс хонингования широко применяют для окончательной высокоточной обработки отверстий диаметром от 1 до 1500 мм и глубиной вплоть до 25 000 мм. В результате такой обработки достигается высокая точность отверстий, соответствующая классам IT5–IT6, а шероховатость поверхности составляет Ra 0,32–0,08 мкм.

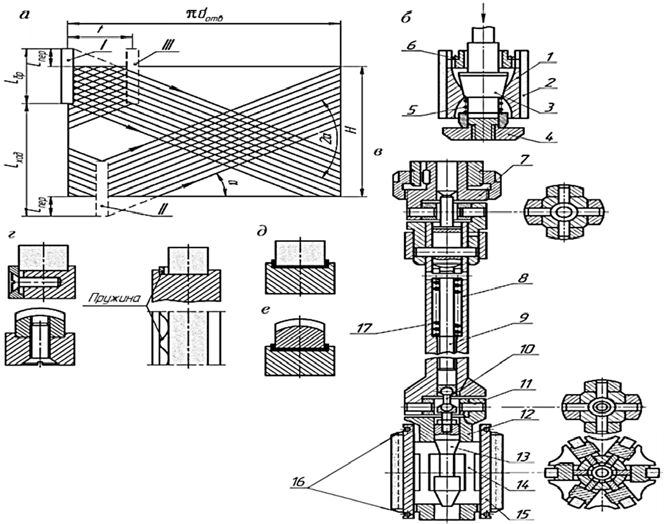

Во время выполнения хонингования хонинговальной головке одновременно придаются вращательное и возвратно-поступательное движения, причём абразивная обработка поверхности отверстия происходит как в процессе прямого, так и обратного хода. Важным требованием является обеспечение пересечения штрихов обработки под углом 2α = 40–60°, что способствует достижению необходимого качества поверхности. Схема формирования сетки следов на обработанной поверхности представлена на рис. 7, а.

Рис. 7. Схема работы и конструкция хонинговальной головки: а – сетка следов обработки; б – механизм раздвигания брусков одним конусом; в – механизм раздвигания брусков двумя конусами; г – способы механического крепления брусков; д, е – соответственно приклеивание и припаивание брусков; 1 – державка; 2 – брусок; 3 – конус; 4 – регулировочная гайка; 5, 17 – винтовые пружины; 6, 16 – кольцевые пружины; 7 – механизм раздвигания; 8 – стержень; 9 – толкатель; 10, 11 – шарнирные поводки; 12 – корпус; 13 – разжимной конус; 14 – конусные планки; 15 – колодки с брусками; lбр – длина хонинговального бруска; Н – высота отверстия; lпер – перебег

В ходе работы последовательные положения абразивного бруска в течение одного полного двойного хода головки обозначаются цифрами I, II и III. Ключевым условием получения качественной обработки является то, чтобы частота вращения хонинговальной головки не была кратной числу двойных ходов. Это позволяет зернам абразива смещаться на некоторую величину t между ходами, что способствует равномерному съему материала и улучшает качество поверхности.

Периодическое изменение направления движения брусков усиливает эффект самозатачивания абразивных зерен и восстанавливает их режущую способность, что особенно важно при обработке твёрдых материалов. Хонингование эффективно устраняет овальность и конусообразность отверстий без изменения их осевого положения благодаря шарнирному соединению хонинговальной головки со шпинделем станка.

Процесс подразделяют на три основных вида: предварительное, чистовое и тонкое хонингование. Их выбор зависит от величины снимаемого припуска и зернистости применяемых абразивных брусков. Перед хонингованием поверхность отверстия, как правило, подготавливается методами развертывания, тонкого растачивания или шлифования. Для охлаждения и смазки обрабатываемой зоны используют смеси керосина с машинным маслом.

Хонингование позволяет достигать высочайшей точности (1–2 классов) и обеспечивать минимальные значения шероховатости поверхности Ra 0,8–0,1 мкм, что делает его одним из наиболее эффективных методов окончательной отделки отверстий.

8. Суперфиниширование

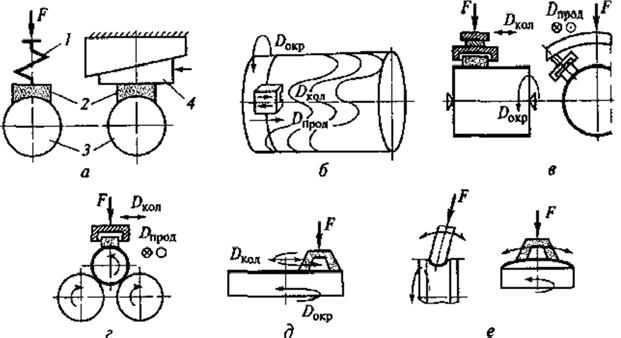

Суперфиниширование предназначено для окончательной отделки наружных и внутренних поверхностей вращения и осуществляется при помощи специализированной головки, оснащенной мелкозернистыми абразивными брусками. Эти бруски прижимаются к обрабатываемой поверхности с небольшой силой, что позволяет добиться минимальных значений шероховатости.

В зависимости от способа прижима брусков к обрабатываемой поверхности суперфиниширование подразделяют на кинематическое и силовое (рис. 8, а). При кинематическом способе давление создаётся через пружину 1, соединённую с пневмо- или гидроцилиндром, а сам брусок 2 контактирует с заготовкой 3. В результате исправление огранки и овальности ограничено. При силовом суперфинишировании используется дополнительное промежуточное звено 4, что обеспечивает более эффективное исправление погрешностей формы заготовки.

Рис. 8. Суперфиниширование: а – схема суперфиниширования: 1 – пружина; 2 – брусок; 3 – заготовка; 4 – промежуточный жесткий элемент;б – основные движения; в – суперфиниширование в центрах; г – бесцентровое суперфиниширование; д, е – суперфиниширование плоских и фасонных поверхностей соответственно; F – сила прижима; Dокр – вращение заготовки; Dкол – возвратно-поступательное (колебательное) движение бруска; Dпрод – движение продольной подачи

Рабочие движения процесса включают в себя вращение заготовки Dокр, возвратно-поступательное (колебательное) перемещение бруска Dкол и движение продольной подачи Dпрод (рис. 8, б). Иногда в бруски вводят дополнительные ультразвуковые колебания, что способствует увеличению скорости обработки и активизации самозатачивания абразивных зерен.

Для каждой операции суперфиниширования задано определённое время обработки, которое устанавливается с учетом требуемой шероховатости. По окончании установленного времени станок автоматически прекращает работу.

На практике наиболее часто используются следующие схемы суперфиниширования: обработка в центрах с продольной или поперечной подачей (рис. 8, в); бесцентровое суперфиниширование (рис. 8, г); обработка плоских поверхностей (рис. 8, д) и фасонных поверхностей (рис. 8, е).

Суперфиниширование позволяет достичь выдающихся результатов: значение шероховатости поверхности уменьшается до уровня Ra 0,2–0,025 мкм. Однако стоит отметить, что исправление погрешностей формы, возникших при предшествующих операциях точения, шлифования или хонингования, при суперфинишировании практически не осуществляется — оно лишь существенно улучшает качество поверхности.

9. Притирка

Притирка — это метод, позволяющий достичь высокой точности формы и размеров отверстий, превосходящей 1-й класс точности, а также минимизировать шероховатость поверхности до Ra = 0,025 мкм.

Для обработки отверстий используется специальный притир в виде втулки с прорезью с одной стороны. Втулка устанавливается на коническую оправку, которая фиксируется в самоцентрирующем патроне. На рисунке 9 представлена втулка 2, насаженная на коническую оправку 1. В процессе притирки заготовка надевается на втулку, и оправка с втулкой вращается, при этом заготовке придается медленное возвратно-поступательное движение по поверхности втулки, что обычно выполняется вручную.

Для притирки отверстий применяются мелкие абразивные порошки, смешанные с маслом. Лучше всего для этой цели подходят пасты ГОИ и алмазные пасты, которые наносятся на поверхность притира до его насаживания на заготовку. Этот метод используется в единичном и мелкосерийном производстве.

Рис. 9. Инструмент для притирки отверстий на токарном станке

Притир изготовлен из более мягкого материала, чем материал самой заготовки. Его поверхность абразивируется с использованием абразивных порошков или паст. Притирка применяется для обработки наружных и внутренних цилиндрических, плоских и других поверхностей, и она осуществляется как на универсальных, так и на специализированных станках. Предварительная притирка помогает удалить припуск, необходимый для устранения геометрических погрешностей после шлифования, а окончательная притирка снижает шероховатость поверхности.

10. Полирование

Полирование выполняется с использованием мягкого полировального круга, изготовленного из войлока, фетра или бязи, на который наносится полировальная паста или абразивная жидкость. Благодаря этому процессу шероховатость поверхности уменьшается до Ra = 0,032–0,012 мкм. В отличие от притирки, полирование не способствует повышению точности обработки.

Полировка осуществляется с использованием абразивных паст, которые наносятся на быстро вращающиеся круги или ленты. Абразивные материалы, такие как микропорошки из электрокорунда, карбида кремния и оксидов железа и хрома, обычно используются в сочетании с пастами, состоящими из смеси воска, парафина и стеарина.

При полировке с использованием круга заготовка прижимается к поверхности круга с силой Р и совершает возвратно-вращательные движения Sкр (рис. 10, а). В случае использования эластичной ленты она может покрывать всю поверхность заготовки или её часть (рис. 10, б). Для полировки фасонных внутренних поверхностей лента 1, с помощью полировальника (прижима) 2, прижимается к полируемой поверхности заготовки 3 (рис. 10, в).

Рис. 10. Основные схемы полирования

Метод шлифования абразивными лентами используется для обработки металлических и неметаллических деталей, таких как турбинные лопатки и шеки коленчатых валов. Рабочая поверхность ленты значительно превышает площадь рабочего круга, что способствует лучшему рассеиванию тепла, образующегося в процессе шлифования. Этот метод обычно применяется после чистовой обработки и помогает улучшить точность и уменьшить шероховатость поверхности. Удельный съем металла составляет от 1,2 до 1,6 г на 1 мм ширины ленты за одну минуту. Сила прижима и скорость ленты существенно влияют на производительность этого процесса.

Заключение

Интересные факты:

- Первый токарный станок был создан в 16 веке в Европе, и он был исключительно ручным. Только в 19 веке появились первые механические токарные станки, которые значительно упростили и ускорили процесс обработки.

- Шлифование как метод механической обработки появился в конце 19 века и стал важной частью производственного процесса благодаря своей способности достигать высокоточной шероховатости поверхности.

- В некоторых современных производствах для обработки сверхтвердых материалов используются не только традиционные механические методы, но и лазерное резание, которое обеспечивает точность на уровне нескольких микроны.

- Операция суперфиниширования, введенная в середине 20 века, применяется для получения ультра-гладких поверхностей с минимальной шероховатостью, что особенно важно в производстве высококачественных оптических и медицинских изделий.

- Современные токарные станки с ЧПУ могут выполнять операции, которые ранее требовали несколько отдельных процессов, благодаря чему снижается время обработки и повышается точность.

Механическая обработка заготовок резанием играет ключевую роль в производстве деталей с высокими требованиями к точности и качеству. С каждым годом появляются новые методы и технологии, которые позволяют значительно повысить эффективность обработки и качество готовых изделий. Токарная обработка, фрезерование, сверление, шлифование и другие операции вносят свой вклад в создание изделий, которые находят применение в самых разных отраслях — от автомобилестроения до аэрокосмической промышленности.

История развития этих процессов показывает, как важно внедрение новых технологий для обеспечения точности и производительности. В будущем можно ожидать дальнейших достижений в области автоматизации и улучшения качества обработки, что откроет новые горизонты для промышленных и научных приложений.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025