Содержание страницы

Титан — переходный металл IV группы Периодической системы, атомный номер 22, температура плавления — 1670 °C, плотность — 4,505 г/см3. При температурах до 882,5 °C устойчива низкотемпературная α-модификация титана с ГП решеткой (α = 0,29503 нм, с = 0,46831 нм, с/α = 1,5873), при более высоких температурах, вплоть до плавления, существует высокотемпературная β-модификация с ОЦК решеткой (α = 0,3282 нм). Титан имеет очень низкую теплопроводность — в 4 раза меньшую, чем у железа. Модули упругости титана невелики и анизотропны; в направлении оси модуль Юнга равен 146 ГПа, а в перпендикулярном направлении — 106 ГПа. Чистейший иодидный титан (99,9–99,9 % Ti) обладает высокой пластичностью при сравнительно низкой прочности (σв = 220–260 МПа; σ0,2 = 100–125 МПа; δ = 50–270 %), что объясняют отношением периодов кристаллической решетки с/a = 1,587, которое меньше, чем у идеальной ГП решетки, поэтому скольжение идет в небазисных плоскостях. В β-Ti механизм скольжения такой же, как и в других металлах с ОЦК решеткой.

Титан благодаря защитной пленке из рутила (TiO2) обладает при комнатной температуре очень высокой коррозионной стойкостью в воздушной атмосфере, морской воде и во многих агрессивных средах.

При повышенных температурах титан активно взаимодействует с кислородом, азотом, водородом, оксидом и диоксидом углерода, водяным паром, аммиаком. При нагреве на воздухе в основном происходит окисление. По этой причине плавка и заливка титановых сплавов ведется в вакуумных печах. В расплавленном состоянии титан реагирует со всеми известными формовочными и огнеупорными материалами, поэтому его плавят в гарнисаже — своеобразной скорлупе из того же металла, помещенной в охлаждаемый графитовый тигель. Водород из металла можно удалить вакуумным отжигом.

Титановый сплав имеет достаточно высокие литейные свойства вследствие малого интервала кристаллизации и высокую жидкотекучесть, что обеспечивает получение плотных отливок. Для изготовления тонкостенных деталей из титановых сплавов применяют центробежное литье, при котором заполнение формы расплавом и его кристаллизация происходят под воздействием центробежных сил.

Сочетание высокой удельной прочности (выше, чем у большинства сталей) и коррозионной стойкости определяет главную область применения титановых сплавов: аэрокосмическая техника. Титановые сплавы применяют в авиации и ракетостроении для деталей, работающих до температур — 500 °C, когда алюминиевые и магниевые сплавы использовать нельзя. Другие важные области применения титана и его сплавов — химическое машиностроение и судостроение.

1. Общие структуры и свойства титана и его сплавов

1.1. Влияние примесей и легирующих элементов на структуру и свойства титановых сплавов

Технически чистый титан получают магниетермическим способом в виде титановой губки — пористого вещества серого цвета. В обозначении марки титановой губки (ГОСТ 17746–96) после букв «ТГ» следует число твердости по Бринеллю, измеренное на выплавленных из губки эталонных образцах: ТГ90, ТГ100, ТГ110, ТГ120, ТГ 130, ТГ150. Чем выше твердость, тем больше примесей содержит титановая губка (табл. 1).

Таблица 1. Химический состав губчатого титана (ГОСТ 17746–96)

| Марка | Максимальная твердость HB

(10/1500/30) |

Примеси, % не более | |||||

| Fe | Si | C | Cl | N | O | ||

| ТГ90 | 90 | 0,06 | 0,01 | 0,02 | 0,08 | 0,02 | 0,04 |

| ТГ100 | 100 | 0,07 | 0,02 | 0,03 | 0,08 | 0,02 | 0,04 |

| ТГ110 | 110 | 0,09 | 0,03 | 0,03 | 0,08 | 0,02 | 0,05 |

| ТГ120 | 120 | 0,11 | 0,03 | 0,04 | 0,08 | 0,03 | 0,06 |

| ТГ130 | 130 | 0,13 | 0,04 | 0,04 | 0,10 | 0,03 | 0,08 |

| ТГ150 | 150 | 0,20 | 0,04 | 0,05 | 0,12 | 0,04 | 0,10 |

Кислород и азот — примеси внедрения — сильно снижают пластичность титана, но повышают прочностные характеристики, что объясняет взаимодействие растворенных атомов этих элементов с дислокациями. Азот оказывает более сильное упрочняющее действие по сравнению с кислородом, потому что энергия взаимодействия атомов азота с дислокациями в титане больше, чем атомов кислорода.

На прочностные свойства титана примесь внедрения — углерод — оказывает меньшее влияние, чем кислород и азот. В то же время, если концентрация углерода превышает предел растворимости (0,5 %), то углерод значительно снижает пластичность титана из-за выделения карбидов.

Водород относится к числу наиболее вредных примесей внедрения в титане и его сплавах, так как вызывает водородную хрупкость, которая заключается в резком снижении механических свойств. Водород сравнительно мало влияет на механические свойства металлов при статических испытаниях на растяжение со стандартными скоростями деформации. О склонности титана и его сплавов к водородной хрупкости обычно судят по результатам испытаний на ударную вязкость и замедленное разрушение.

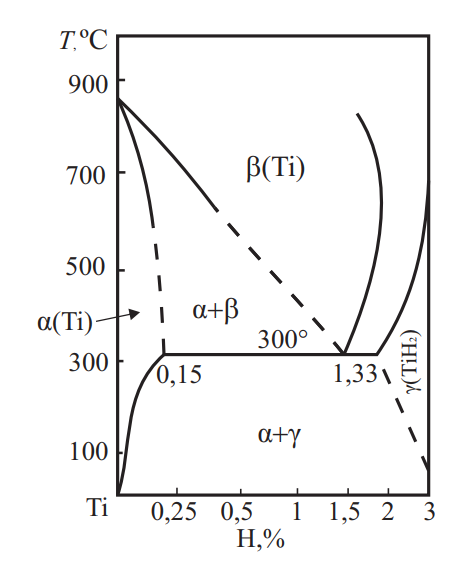

Водород расширяет область существования β-фазы и сужает область α-фазы (см. рис. 1). При температуре 300 °C происходит эвтектоидный распад β-фазы на α-фазу и гидрид титана γ (твердый γ-раствор на основе TiH2). Концентрация водорода в эвтектоидной точке равна 1,33 %. Растворимость водорода на α-титане при эвтектоидной температуре довольно велика — 0,18 %, но с понижением температуры резко уменьшается и составляет — 0,002 % при комнатной температуре.

Поэтому при небольшом количестве водорода в титане в структуре появляются выделения гидридной фазы, которая является причиной хрупкости. Пластичная форма выделений этой фазы значительно снижает ударную вязкость титана. Разрушение распространяется по поверхности раздела между гидридной фазой и матрицей. Образование и распространение трещин вдоль гидридов облегчается внутренними растягивающими напряжениями, которые возникают из-за разницы удельных объемов гидридов и основного металла, а также из-за слабого сцепления между ними.

Рис. 1. Фазовая диаграмма системы Ti–H

Алюминий увеличивает растворимость водорода в α-фазе и затрудняет образование гидридной фазы, поэтому увеличение содержания алюминия в α-титановых сплавах — эффективный способ уменьшения их склонности к водородной хрупкости.

Содержание рассмотренных примесей в титане ограничивают до — 0,15–0,2 % О; 0,1 % С и 0,015 % Н.

Железо и кремний как примеси замещения оказывают значительно меньшее влияние на свойства титана, чем примеси внедрения. При малых концентрациях они почти не влияют на его пластичность. В ряде случаев их специально вводят в титановые сплавы как легирующие элементы для повышения жаропрочности.

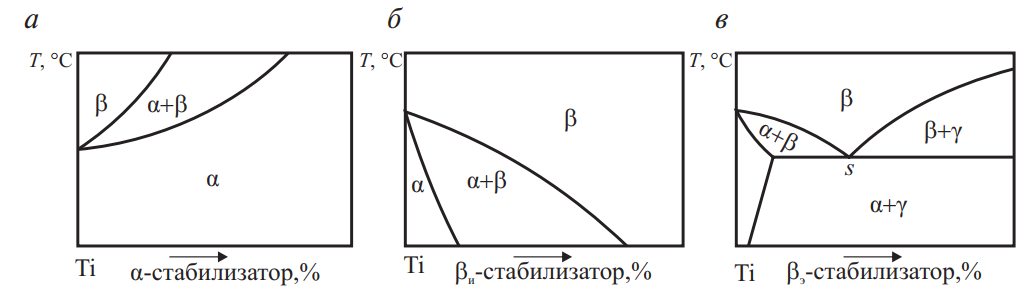

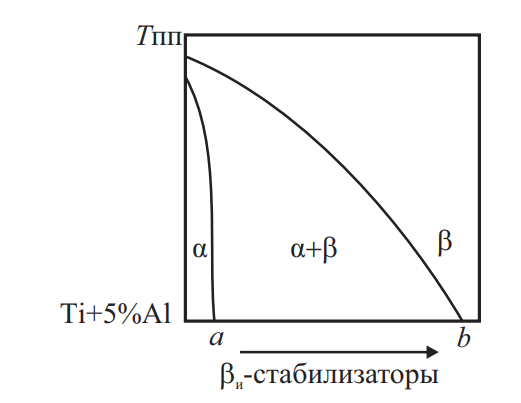

Все легирующие элементы, вводимые в титановые сплавы, в зависимости от их влияния на температуру полиморфного превращения (Тпп) разделяют на три группы (рис. 2).

1. α-стабилизаторы, т. е. элементы, повышающие температуру α → β-превращения, к ним относятся алюминий, галий, индий, углерод, кислород и азот (см. рис. 2, а).

2. β-стабилизаторы, т. е. элементы, понижающие температуру α → β-превращения (см. рис. 2, б–в). Эти элементы можно подразделить:

- на изоморфные β-стабилизаторы (βи-стабилизаторы). К их числу относятся ОЦК металлы — ванадий, ниобий, тантал, вольфрам и молибден. В сплавах титана с этими элементами твердый β-раствор может сохраняться до комнатной температуры, не претерпевая эвтектоидного распада (рис. 2, б);

- на эвтектоидообразующие β-стабилизаторы (βэ-стабилизаторы). К их числу относятся кремний, хром, марганец, железо, медь, никель, кобальт и водород. В сплавах титана с этими элементами при достаточно низкой температуре происходит эвтектоидный распад β-фазы по реакции β → α + γ (рис. 2, в), где γ — промежуточные фазы Ti5Si3, TiCR2, TiMn, TiFe и др.

Рис. 2. Влияние легирующих элементов и примесей на температуру полиморфного α → β-превращения в титане

Так как β-стабилизаторы снижают температуру полиморфного превращения, то к легированию ими жаропрочных сплавов надо относиться с осторожностью, чтобы не снижались рабочие температуры. Наличие βэ-стабилизаторов в сплавах, работающих при повышенных температурах, может привести к эвтектоидному распаду β-фазы, что вызовет резкое снижение пластичности.

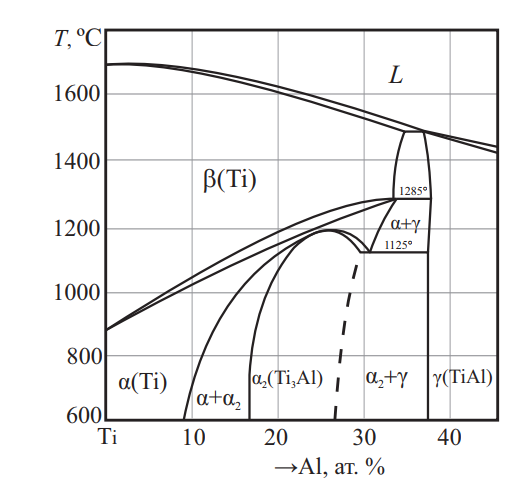

3. Нейтральные упрочнители, т. е. элементы, мало влияющие на температуру полиморфного превращения в титане, но заметно его упрочняющие. К ним относятся олово, цирконий, германий, гафний и торий. Алюминий — важнейший легирующий элемент в титановых сплавах, стабилизирует α-фазу и присутствует в большинстве промышленных титановых сплавов в количестве от 1,5–2 % до 6–6,5 %. При более высоком содержании алюминия возможно образование промежуточной фазы α2 (Ti3Al, имеет ГП решетку), которая их охрупчивает и вызывает потерю термической стабильности при содержании > 6–8 % Al (см. рис. 3). Алюминий эффективно упрочняет α-Ti при комнатной и повышенной температурах, снижает плотность титановых сплавов и повышает их сопротивление окислению.

Рис. 3. Фазовая диаграмма системы Ti–Al

Растворимость алюминия α-Ti уменьшается с понижением температуры и составляет 10,9 и 7 % при температурах 900, 800 и 600 °C соответственно.

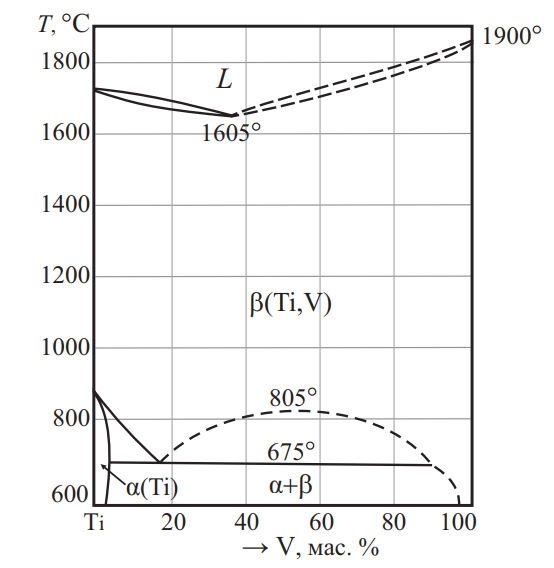

Двумя следующими по важности легирующими элементами являются ванадий и молибден. Добавление ванадия резко снижает температуру полиморфного превращения (рис. 4) и при содержании в сплаве > 15 % V закалкой можно полностью зафиксировать при комнатной температуре β-фазу.

Рис. 4. Фазовая диаграмма системы Ti–V

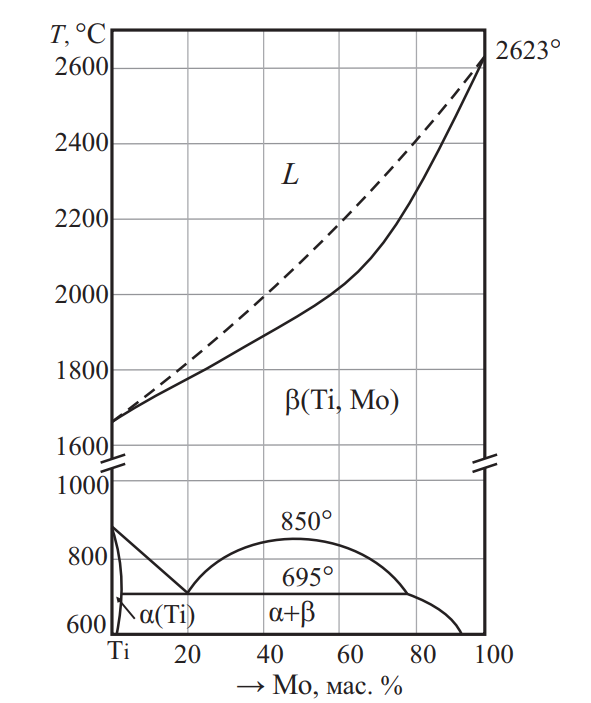

Особенность данной системы — большая растворимость ванадия в α-Ti (> 3 %). Дальнейшее увеличение количества ванадия приводит к появлению в структуре β-фазы. Это дает возможность создавать сплавы с повышенной технологической пластичностью, упрочняющиеся термической обработкой. Отсутствие в данной системе эвтектоидных реакций и интерметаллидных фаз почти полностью исключает возникновение хрупкости при любых ошибках в проведении технологических процессов, связанных с нагревом. Очень узкий интервал кристаллизации позволяет применять сплавы системы Ti–V для фасонного литья. Молибден — один из основных легирующих элементов большинства титановых сплавов. Растворимость его α-Ti не превышает 1 % (рис. 5), а β-стабилизирующий эффект является максимальным. Для фиксации однофазной β-структуры закалкой достаточно иметь в сплаве 11 % Мо. Его введение эффективно повышает температуру рекристаллизации, прочность сплавов при комнатной и повышенных температурах, обеспечивает интенсивное растворное упрочнение, заметно повышает модули упругости α-Ti, что означает повышение сил межатомной связи.

Рис. 5. Фазовая диаграмма системы Ti–Mo

Тройная система Ti–Al–V является основой большинства высокопрочных титановых сплавов, а система Ti–Al–Mo — жаропрочных титановых сплавов. Большинство современных титановых сплавов в соответствии с наметившейся тенденцией многокомпонентного легирования содержат одновременно алюминий, ванадий и молибден.

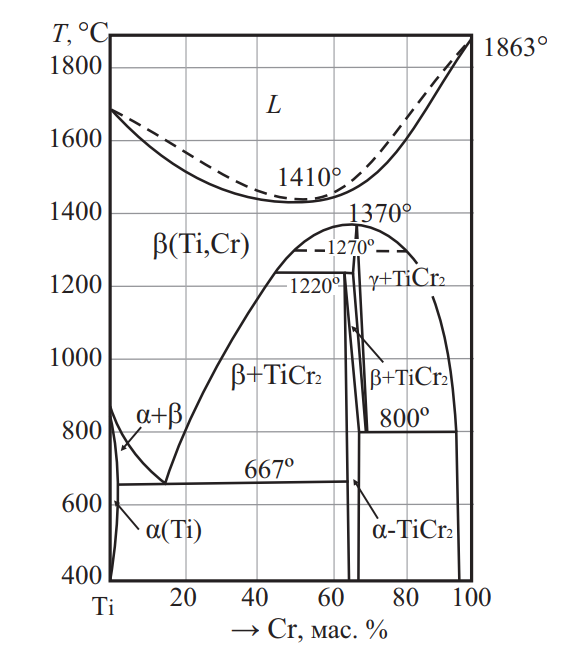

Легирование хромом обеспечивает в сплавах высокую прочность при хорошей пластичности и эффективность упрочняющей термической обработки, но только при добавке молибдена. Это связано с тем, что в системе Ti–Cr при температуре 667 °C проходит нонвариантное эвтектоидное превращение β → α + TiCr2 (рис. 6) и образующееся соединения TiCr2 снижает пластичность сплава, а вводимый молибден может затормозить эвтектоидное превращение.

Рис. 6. Фазовая диаграмма системы Ti–Cr

Введение олова слабо влияет на температуру полиморфного превращения титана, но существенно повышает технологичность сплавов при холодной деформации и увеличивает эффект старения, что обусловлено упрочнением α-фазы.

Палладий и платину добавляют к чистому титану для повышения его стойкости в сильных коррозионных средах, в частности в минеральных кислотах.

Эвтектоидного превращения β → α + γ в титановых сплавах при обычных скоростях охлаждения вообще не происходит, и анализ формирования структуры в сплавах βэ-эвтектоидообразующими стабилизаторами можно проводить, используя диаграмму на рис. 7.

Так как в титановых сплавах всегда присутствует алюминий, то полиморфное β → α-превращение проходит в интервале температур (рис. 7).

Рис. 7. Схема фазовой диаграммы системы Ti + 5 % Al — βи-стабилизаторы

1.2. Типичные структуры титановых сплавов

Структура титановых сплавов, легированных αили β-стабилизаторами и нейтральными упрочнителями, состоит из αили β-фаз с разным количественным соотношением.

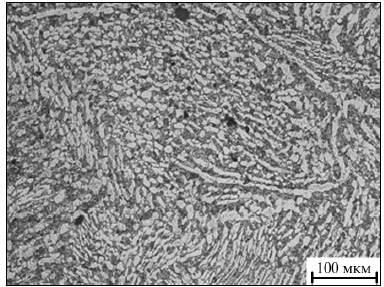

В α-сплавах, которые по равновесным диаграммам состояния относятся к однофазным, практически всегда присутствует вторая фаза. Количество этой фазы увеличивается по мере повышения содержания легирующих элементов и может составлять 1–2 %. В структуре вторая фаза расположена в виде тонких прослоек по границам α-зерен (см. рис. 8).

К β-сплавам относятся не только сплавы со стабильной β-фазой при комнатной температуре, но и сплавы с метастабильной β-фазой, полученной в результате ускоренного охлаждения. В β-сплавах после рекристаллизационного отжига структура представлена зернами полиэдрической формы, размер которых зависит от состава и условий отжига сплава.

Рис. 8. Пластинчатая α-фаза в сплаве ВТ5 (Ti + 5 % Al) (отжиг при 820 °C в течение 1 ч)

Структура (α+β)-сплавов более разнообразна. Это определяется:

- наличием двух фаз (α и β) и различным их количественным соотношением;

- возможностью образования нестабильных фаз, являющихся продуктами незавершенного β → α-превращения;

- широким диапазоном изменения размера и формы структурных составляющих.

В настоящее время широко распространено описание структуры двухфазных титановых сплавов по форме структурных составляющих (чаще всего по форме α–фазы): пластичная или глобулярная.

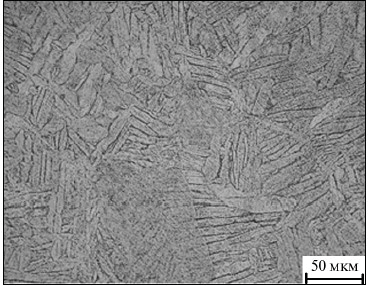

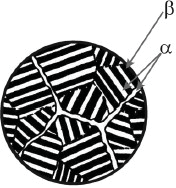

Пластинчатая структура характеризуется, как правило, наличием сравнительно крупных исходных β-зерен с α-оторочкой по границам. Внутренний объем β-зерен расчленен α-пластинами, собранными в пачки (см. рис. 9) (их называют также α-колониями). В пределах одной пачки α-пластины параллельны и имеют одинаковую кристаллографическую ориентировку, α-пластины могут быть разделены прослойками β–фазы.

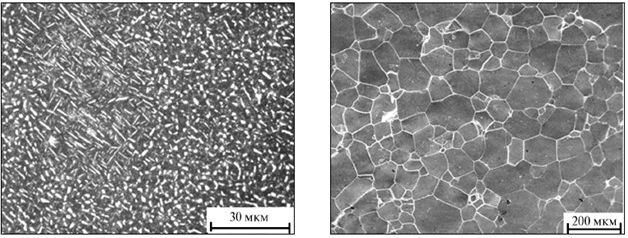

В структуре глобулярного типа α-фаза имеет равноосную форму: сфероидеальную, дискообразную, почти прямоугольную и т. д. Часто встречаются смешанные глобулярно-волокнистые или глобулярнопластинчатые структуры (см. рис. 10).

Рис. 9. Схема видманштеттовой структуры титановых сплавов

Рис. 10. α-фаза (светлая) глобулярного типа в смешанной структуре сплава ОТ4 (Ti — 4,2 % Al — 1,4 % Mn) (отжиг при 750 °C в течение 1 ч)

Легирование технического титана α-стабилизаторами (Al, N, O) повышает температуру (β → α)-перехода, что приводит к резкому укрупнению зерен β-фазы или превышенной температуре и, как следствие, параметров образующейся из нее α-фазы — размеров α-колоний и толщины α-пластин.

Добавление β-стабилизаторов снижает температуру β → α-превращения и увеличивает количество β-фазы в сплаве, замедляет рост β-зерен, что способствует измельчению всех структурных составляющих.

Легирование нейтральными упрочнителями мало изменяет количественные характеристики структуры.

Структура титановых сплавов в литом состоянии, как и структура других сплавов, зависит от следующих факторов: перегрев расплава, скорость кристаллизации, химический состав.

Перегрев расплава и замедленное охлаждение приводят к формированию грубозернистой структуры. Во избежание этого уменьшают перегрев и увеличивают скорость кристаллизации. Последнее реализуется при уменьшении сечения слитков и при получении гранул.

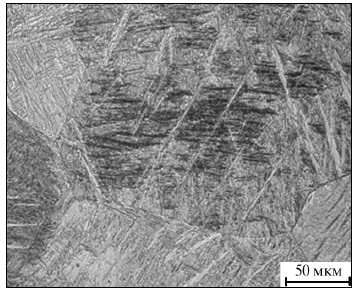

Сильное влияние на внутризеренную структуру титановых сплавов в литом состоянии оказывает их химический состав. Микроструктура слитков технического титана, однофазных α-сплавов, также мало- и среднелегированных (α+β)-сплавов характеризуется грубопластинчатым внутризеренным строением (см. рис. 9). По мере увеличения степени легирования толщина α-пластин уменьшается при одновременном уменьшении размеров колоний пластин, имеющих одинаковую или близкую ориентировку. Аналогичный характер изменения микроструктуры слитков наблюдается и при увеличении скорости охлаждения. При высоких скоростях фиксируют мартенситную структуру (рис. 11). В высоколегированных титановых (α+β)-сплавах присутствует дисперсная пластинчатая α-фаза.

Рис. 11. Мартенсит в сплаве ВТ16 (Ti — 2,8 % Al — 5 % Mo — 4,5 % V) (закалка в воде с температуры 830 °C)

Структура деформируемых титановых сплавов в значительной степени определяется температурно-скоростными условиями деформации. При деформации в α-области α-сплавов с пластинчатой структурой колония, состоящая из α-пластин, деформируется как одно целое. При этом α-пластины изгибаются, вытягиваются вдоль направления течения металла, а горячедеформированные α-пластины имеют субзеренную структуру. Границы субзерен часто стремятся расположиться перпендикулярно границам α-пластин, образуя так называемую бамбуковую структуру. В случае прохождения процессов рекристаллизации в структуре на фоне извилистых α-пластин появляются новые равноосные α-зерна.

После деформации в β-области и охлаждения в реальных условиях структура α-сплавов характеризуется пластинчатым строением и почти не имеет признаков деформации. Причем строение и размер α-пластин зависят в основном не от режимов деформации в β-области, а от условий охлаждения. В некоторых случаях α-колонии сильно вытянуты в одном направлении, что, по-видимому, является следствием их роста в деформированных β-зернах. В случае протекания процессов рекристаллизации (полигонизации) растущие при охлаждении в β-области α-пластины становятся короче и тоньше.

Структура двухфазных (α+β)-сплавов сильно зависит от скорости охлаждения после горячей деформации как при температурах (α+β)- области, так и β-области. Это связано с полиморфным превращением, в результате которого в процессе всего охлаждения происходит изменение количественного соотношения и состава фаз.

Процесс формирования структуры при деформации двухфазных сплавов может осуществляться в трех разных температурных условиях:

- целиком в однофазной β-области;

- двухфазной (α+β)-области;

- начаться в β-области, а закончиться в (α+β)-области.

В табл. 2 представлен уровень механических свойств титановых сплавов, деформированных в разных фазовых областях.

Таблица 2. Уровень механических свойств титановых сплавов (В. А. Александров)

| Режим деформации | Тип структуры | Свойства | ||

| σВ, МПа | δ, % | σ100500, МПа | ||

| В (α+β)-области | Равноосная | 1150 | 14 | 520 |

| Начало в β-области, окончание в (α+β)-области | Мелкозернистая пластинчатая | 1100 | 11 | 620 |

| В β-области | Крупнозернистая пластинчатая | 1000 | 7 | 580 |

Структура титановых сплавов после термической обработки зависит от режима обработки, исходной (перед термической обработкой) структуры сплава и скорости охлаждения.

Известные исходные структуры можно разделить на три группы:

- Литые.

- Сплавы, деформированные в β-области.

- Сплавы, деформированные в α+β (α)-области (сюда же относятся и сплавы, начало деформации которых соответствует β-области, а окончание — (α+β)-области) (см. рис. 7).

- Структура в литом состоянии обычно характеризуется с бывшим крупным зерном β-фазы и пластинчатым строением внутризеренной α-фазы различной дисперсности. Нагрев и выдержка α-сплавов при температурах однофазной α-области приводят к увеличению толщины α-пластин, глобуляризации выделенной второй фазы, если они перед нагревом имели вид сплошных тонких прослоек. Структура α-сплавов в этом случае почти не зависит от скорости охлаждения.

- Исходная структура сплавов, деформированных в β-области, обычно характеризуется наличием вытянутых в направлении течения металла деформированных β-зерен наряду с равноосными β-зернами, возникающими в результате рекристаллизации в процессе деформации. Границы β-зерен после полного охлаждения окаймлены оторочкой из α-фазы. При нагреве сплава с такой структурой до температур (α+β)-области α-фаза оказывает стабилизирующее влияние на зеренное строение β-фазы: размер и форма β-зерен почти претерпевают изменения.

- В сплавах, деформированных в (α+β)-области, наряду с процессами изменения количественного соотношения α- и β-фаз, перераспределения в них легирующих элементов, изменения размера и формы структурных составляющих, при нагреве могут проходить процессы возврата и рекристаллизации. Поскольку процессы идут внутри деформированных α-пластин и β-зерен, при отжиге микроструктура сплавов визуально изменяется незначительно.

Скорость охлаждения титановых сплавов при термической обработке имеет большое значение для формирования их структуры. Изменение скорости охлаждения регулирует не только дисперсность частиц α-фазы, но и сам фазовый состав сплавов.

При замедленном охлаждении из (α+β)-области α-фаза может выделяться предпочтительно на пластинах остаточной α-фазы. В силу этого размеры α-колоний отожженного и исходного сплава одинаковы, увеличивается лишь толщина α-пластин.

При ускорении охлаждения из β-области α-фаза может выделяться в прослойках β-фазы в виде пластин, размер которых уменьшается по мере увеличения скорости охлаждения.

2. Промышленные титановые сплавы

Состав литейных и деформируемых титановых сплавов совпадает, поэтому общепринятого деления на эти две группы нет.

Согласно ГОСТ 10907–91 российские промышленные титановые сплавы обозначают буквами «АТ», «ВТ» или «ОТ», за которыми стоят одна или две цифры, указывающие на порядковый номер сплава. Если сплав используется не только как деформируемый, но и как литейный, то обозначение его марки заканчивается буквой «Л» (например, ВТ5Л, ВТ31Л, ВТ9Л и др.). В литейных сплавах допускается большее содержание примесей по сравнению с деформируемыми сплавами. Отдельные титановые сплавы обозначают только цифрами. Марка таких сплавов состоит из четырех цифр (две первые — 42), из которых последние две цифры также обозначают порядковый номер сплава (например, 4201). Состав и механические свойства промышленных титановых сплавов разных групп приведены в табл. 3.

Таблица 3. Средний состав (ГОСТ 19807–97) и механические свойства деформируемых титановых сплавов (Б. А. Колачев)

| Марка стали | Состав, % | Механические свойства | |||||

| Al | V | Mo | Другие элементы | σв, МПа | δ, % | KCU, Дж/см2 | |

| α-сплавы | |||||||

| ВТ1-00 | – | – | – | – | 300–450 | 20 | 100 |

| ВТ1-0 | – | – | – | – | 350–550 | 15 | 70 |

| ВТ5 | 5,1 | – | – | – | 750–950 | 8 | 30 |

| ВТ5-1 | 5,0 | – | – | 2,5 Sn | 800–1000 | 8 | 40 |

| Псевдо-α-сплавы | |||||||

| ОТ4-1 | 1,7 | – | – | 1,8 Mn | 550–750 | 12 | 45 |

| ВТ20 | 6,3 | 1,6 | 1,2 | 2,0 Zr | 950–1150 | 10 | 40 |

| АТ3 | 3 | – | – | 1,5 (Fe+Si+Cr+B) | 750–900 | 16 | 70 |

| (α+β)-сплавы мартенситного типа | |||||||

| ВТ6 | 6,1 | 4,4 | – | – | 900–1050 | 8 | 25 |

| ВТ14 | 4,5 | 1,4 | 3,1 | – | 900–1000 | 8 | 30 |

| ВТ16 | 2,8 | 4,5 | 5,0 | – | 850–950 | 14 | 50 |

| ВТ9 | 6,9 | – | 3,3 | 1,9 Zr; 0,3 Si | 1000–

1250 |

7 | 25 |

| (α+β)-сплавы переходного типа | |||||||

| ВТ22 | 5,2 | 4,7 | 4,7 | 1,3 Cr; 1,0 Fe | 1050–

1300 |

8 | 25 |

| ВТ30 | – | – | 11 | 5,5 Zr; 4,5 Sn | 700–750 | 30 | – |

| Псевдо-β-сплавы | |||||||

| ВТ32 | 3,0 | 8 | 8 | 1,3 Fe; 1,3 Cr | 850–900 | 20 | – |

| ВТ35 | 3,0 | 15 | 1,0 | 1,0 Zr; 3,0 Sn | 800–900 | 15 | – |

| ВТ19 | 3,0 | 3,5 | 5,5 | 1,0 Zr; 5,5 Cr | 1000–

1050 |

11 | – |

| β-сплавы | |||||||

| 4201 | – | – | 33 | – | 800–850 | 18 | 45 |

Деформируемые титановые α- и псевдо-α-сплавы

α-сплавы. К их числу относятся технический титан, а также сплавы, легированные алюминием и нейтральными упрочнителями — оловом и цирконием.

Сплавы этого класса отличаются повышенной жаропрочностью, высокой термической стабильностью, отсутствием хладноломкости, хорошей свариваемостью. Эти сплавы однофазны, поэтому не возникает охрупчивания в шве и в околошовной зоне.

К недостаткам α-сплавов следует отнести их сравнительно невысокую прочность, они термически не упрочняются.

Подавляющее большинство титановых сплавов содержит в качестве легирующего элемента алюминий, который повышает прочность и жаропрочность, снижает плотность, уменьшает склонность к водородной хрупкости. При содержании Al > 5 % технологическая пластичность сплавов невелика. С увеличением содержания алюминия повышаются рабочие температуры α-Ti сплавов, но возникает опасность их охрупчивания в результате выделения α2-фазы. Сплавы этого класса склонны к водородной хрупкости.

К α-сплавам относят технически чистый нелегированный титан марок ВТ1-00 и ВТ1-0 (сумма примесей не > 0,9 и 1,7 % соответственно). Наиболее широко используют титан ВТ1-0, содержащий не > 0,7 % Al, 0,3 % Fe, 0,1 % С, 0,2 % О, 0,04 % N и 0,01 % Н. Его применяют для изготовления трубопроводов и емкостей для перекачки и хранения агрессивных жидкостей.

Родоначальником промышленных титановых сплавов является двойной сплав Ti — 5 % Al (ВТ5), который в настоящее время используют только для фасонного литья.

Из α-сплавов наиболее широко применяют для производства разнообразных полуфабрикатов (листов, прутиков, штамповок) сплав ВТ5-1. Он термически не упрочняется, хорошо сваривается, отличается достаточно высокими механическими свойствами (σв = 800–1000 МПа; δ = 8 %; KCU = 40 Дж/см2), нашел широкое применение в различных отраслях техники, включая криогенную технику. Сплав жаропрочен до температур, не превышающих 450 °C.

Псевдо-α-сплавы. Эти сплавы содержат до 1–2,5% β-стабилизаторов, а также алюминий и нейтральные упрочнители. Поэтому в их структуре в отожженном состоянии присутствует 2–6 об.% β-фазы. Небольшое количество β-фазы оказывает положительное влияние на пластичность псевдо-α-сплавов при комнатной, особенно при повышенных температурах. Поэтому эти сплавы более технологичны при обработке давлением по сравнению с α-сплавами, содержащими повышенное количество алюминия (ВТ5 и ВТ5-1). При одинаковой пластичности псевдо-α-сплавы на 10–20% прочнее α-сплавов, что объясняется их более мелкозернистой и гетерогенной структурой. Псевдо-α-сплавы с повышенным содержанием алюминия (6–7%) отличаются высокой жаропрочностью и используются при максимально высоких рабочих температурах (550–600 °C).

Образующаяся при закалке мартенситная α’-фаза в этих сплавах по своим механическим свойствам мало отличается от равновесной α-фазы. Поэтому псевдо-α-сплавы упрочняющей термической обработке не подвергают.

При комнатной температуре псевдо-α-сплавы имеют структуру, состоящую в основной из α-фазы. В свою очередь β-фаза металлографически при средних увеличениях не обнаруживается, что связано с малым ее количеством.

Псевдо-α-сплавы можно разделить на два типа: высокотехнологичные сплавы малой и средней прочности; высокожаропрочные сплавы.

Наиболее широкое применение в промышленности среди псевдо- α-сплавов получили сплавы ОТ4-0, ОТ4-1 и ОТ4.

В серии сплавов ОТ с повышением содержания алюминия и марганца прочность возрастает, а пластичность и технологичность ухудшаются. Сплавы этого типа применяют в отожженном состоянии для производства деталей с применением сварки, штамповки и гибки, работающих до температуры 350 °C.

Сплав ОТ4-1 относится к числу наиболее технологичных. Он легко штампуется, но имеет сравнительно невысокую прочность.

Основными легирующими элементами жаропрочных псевдо-αсплавов являются алюминий, олово и цирконий. Алюминий не только повышает жаропрочность псевдо-α-сплавов, но и увеличивает растворимость изоморфных β-стабилизаторов в α-фазе, создавая дополнительные возможности растворного упрочнения этими элементами. При содержании — 4–6 % Al растворимость в α-фазе (при 550–800 °C) таких элементов, как вандий, ниобий, молибден, хром, марганец, железо, возрастает на 1–1,5 %.

Жаропрочность псевдо-α-сплавов определяется не только их химическим составом, она так же существенно зависит от их тонкой структуры. Чем стабильнее субструктура, тем при прочих равных условиях выше жаропрочность. Например, формирование полигонизованной субструктуры способствует повышению жаропрочности.

Псевдо-α-сплавы долгое время применяли только в отожженном состоянии со стабилизированной структурой. Позднее было обнаружено, что пластинчатые структуры обеспечивают лучший комплекс свойств жаропрочных сплавов по сравнению с глобулярными структурами, причем структуры корзиночного плетения предпочтительнее колоний α-пластин, так как первые обеспечивают более высокое сопротивление ползучести, меньшую скорость роста трещин, большую вязкость разрушения. Характеристики пластичности при этом несколько снижаются.

В целях уменьшения внутренних напряжений, возникающих при охлаждении с температур β-области, охлаждение проводят в масле. Далее сплавы подвергают старению при 550–600 °C в течение 24 ч, чтобы снять остаточные напряжения и выделить силициды из пересыщенного раствора, которые способствуют повышению жаропрочности.

Среди жаропрочных псевдо-α-сплавов широкое распространение получил сплав ВТ20 с высоким содержанием алюминия и дополнительно легированный цирконием, ванадием и молибденом. Он менее пластичен, чем сплавы серии ОТ4, но значительно более прочен и жаропрочен. Сплав ВТ20 является наиболее жаропрочным листовым титановым сплавом и предназначен для длительной работы при температурах до 500 °C. Сплав АТ20 разрабатывали как более прочный листовой сплав по сравнению с ВТ5-1. Гарантированное временное сопротивление разрыву листов из сплава ВТ20 составляет 950 вместо 750 МПа, а для сплава ВТ5-1 при практически одинаковом относительном удлинении и поперечном сужении (δ = 9 % и ψ = 27 %). Упрочнение сплава ВТ20 обусловлено его легированием помимо алюминия цирконием и небольшими количествами молибдена и ванадия. Технологическая пластичность сплава ВТ20 ниже, чем сплавов типа ОТ4 из-за большого содержания алюминия, но он хорошо деформируется в горячем состоянии и поставляется в виде листов, плит, прутков, профилей, поковок, штамповок. Листовую штамповку сплава можно проводить лишь при 800–900 °C. Сплав ВТ20 отличается высокой жаропрочностью (σ100500 = 570 МПа). Он хорошо сваривается, прочность сварного соединения равна прочности основного металла. Сплав предназначен для изготовления изделий, работающих длительное время при температурах до 450–500 °C. Он довольно широко применяется для изготовления ответственных сварных конструкций самолетов.

В структуре сплава АТ3 при комнатной температуре присутствует α-фаза и небольшое количество β-фазы. Данный сплав сохраняет высокую пластичность и ударную вязкость, вплоть до температур жидкого водорода.

Выдержка после закалки при температуре 400 °С в течение 100 ч не приводит к существенным изменениям механических свойств (табл. 3.4). Из сплава АТ3 изготавливают детали, работающие в сложных условиях нагружения.

Таблица 4. Механические свойства деформируемых титановых сплавов после закалки и старения

| Сплав | Режим термической обработки | Механические свойства | |||

| Тзак, °C | Тстар, °C | τстар, ч. | σВ, МПа | δ, % | |

| АТ3 | 825–850 | 400 | 100 | 720 | 18 |

| ВТ14 | 870–910 | 480–500 | 4 | 1380 | 8 |

| ВТ22 | 690–750 | 550 | 12 | 1350 | 9 |

Единственный вид конечной термообработки α-сплавов и псевдо- α-сплавов — отжиг для снятия наклепа и уменьшения остаточных напряжений.

2.2. Деформируемые (α+β)-сплавы

Двухфазные (α+β)-сплавы условно можно разделить на две группы:

- сплавы средней (ВТ6) и высокой прочности (ВТ14, ВТ16), используемые при комнатной и невысоких температурах;

- жаропрочные сплавы (ВТ3-1, ВТ8, ВТ9), используемые при температурах 450–550 °C.

Сплавы средней и высокой прочности в зависимости от назначения используют в отожженном или термически упрочненном состоянии. На микроструктуру отожженных сплавов сильное влияние оказывают температура отжига и скорость охлаждения с этой температуры, а в случае упрочняющей термической обработки — температура нагрева под закалку и последующего старения.

Сплав ВТ6 (международное обозначение Ti-6-4) — это самый универсальный по применению (включая протезы в хирургии) титановый сплав, из которого получают все виды полуфабрикатов. Из сплава ВТ6 получают прутки, трубы, профили, поковки, штамповки, плиты, листы. Он сваривается всеми традиционными видами сварки, в том числе диффузионной. При электронно-лучевой сварке прочность сварного шва практически равна прочности основного материала. Сварные соединения подвергают отжигу для снятия напряжений при температурах 600–700 °C длительностью не менее часа.

Термическое упрочнение сплава ВТ6 состоит из закалки с температур 880–950 °C и старения при 450–550 °C в течение 2–8 ч, что обеспечивает некоторое повышение прочностных характеристик на (20–30 %) при незначительном падении пластичности.

Сплав ВТ14 предназначается главным образом для изготовления крепежных деталей — болтов, винтов, заклепок и т. п. Основным видом полуфабриката, изготавливаемого из этого сплава, является пруток диаметром от 4 до 20 мм, полученный прокаткой или волочением. Благодаря высокому содержанию β-фазы отожженный сплав ВТ17 обладает высокой пластичностью и технологичностью (δ = 14 %). Он хорошо деформируется как в горячем, так и в холодном состоянии, что обусловлено не только большим количеством β-фазы, но и малым содержанием алюминия.

Закалку сплава осуществляют после нагрева до температур 780–840 °C с охлаждением в воде. Закаленный сплав ВТ16 отличается средней прочностью, малым пределом текучести и высокой пластичностью (σв = 900 МПа, σ0,2 = 450–500 МПа, δ = 20 %). В результате старения при температуре 560–580 °C он эффективно упрочняется (σв= 1250 МПа, σ0,2 = 1100 МПа, δ = 10 %). Структура сплава после закалки и старения представлена на рис. 12, а.

а б

а б

Рис. 12. Сплав ВТ16 (Ti — 2,8 % Al — 5 % Mo — 4,5 % V) после закалки в воде с температуры 820 °C и старения при температуре 580 °C в течение 1 ч (светлая — α-фаза, темные — дисперсные продукты распада βМ-фазы) — а и сплава ВТ15 после закалки в воде с температуры 790 °C и старения при температуре 480 °C, 25 ч + 560 °C, 0,4 ч — б

Сплав ВТ17 хорошо сваривается; сварные соединения, выполненные из этого сплава, отличаются высокой пластичностью непосредственно после сварки.

Структура жаропрочных (α+β)-сплавов формируется в основном во время горячей деформации полуфабрикатов.

Широкое распространение получил жаропрочный сплав ВТ9 системы Ti–Al–Mo–Si, который легирован цирконием, что приводит к повышению прочности почти без снижения пластичности при сохранении достаточно высокой термической стабильности. Данный сплав удовлетворительно деформируется при высоких температурах (1100– 850 °C) и из него изготавливают поковки, штамповки и прутки. Сплав может работать до 500 °C.

Сплав ВТ22 относится к сильнолегированным высокопрочным сплавам системы Ti–Al–V–Mo–Cr–Fe. Сплав обладает хорошей технологической пластичностью при горячей обработке давлением. Из него получают прутки, профили, трубы, поковки, штамповки, плиты. Сплав удовлетворительно сваривается сваркой плавлением, аргонодуговой сваркой, сваркой под флюсом, роликовой и точечной сваркой. После сварки необходимо проводить отжиг для улучшения комплекса механических свойств сварного соединения.

Из сплава ВТ22 могут быть изготовлены поковки и штамповки массой в несколько тонн. Дополнительное упрочнение сплава ВТ22 может быть достигнуто закалкой с температур 720–780 °C и старением при 480–600 °C в течение 4–10 ч. Сплав длительно работает до температур 450–400 °C.

В табл. 4 представлены механические свойства деформируемых титановых сплавов после упрочняющей термической обработки.

2.3. Деформируемые β- и псевдо-β-сплавы

Псевдо-β-сплавы относятся к наиболее легированным. Содержание только β-стабилизаторов в них достигает 15–20 %.

После отжига при температурах ниже Тпп помимо β-фазы в структуре присутствует небольшое количество α-фазы, расположенной по ее границам.

К достоинствам псевдо-β-сплавов следует отнести:

- сравнительно легкую обрабатываемость давлением в процессе производства полуфабрикатов. Из-за низкой температуры Тпп достаточно большое, оптимальное для горячей обработки давлением количество β-фазы может быть достигнуто при невысоких температурах, поэтому напряжения течения металла при горячей деформации псевдо-β-сплавов невелики;

- высокую технологическую пластичность в закаленном состоянии. Это связано с тем, что β-фаза, имеющая ОЦК решетку, по своей природе более пластичная, чем гексагональная α-фаза примерно такой же степени легированности. В закаленном состоянии β-сплавы имеют невысокую прочность, большое относительное удлинение и поперечное сужение и поэтому хорошо обрабатываются давлением;

- большой эффект термического упрочнения. Это связано с большим пресыщением закаленной β-фазы, распад которой при старении обеспечивает повышение прочности сплавов в 1,5–1,7 раза;

- высокую прокаливаемость. Сплавы прокаливаются практически при всех сечениях промышленных полуфабрикатов;

- более удачное, по сравнению со сплавами других групп, сочетание механических и эксплуатационных свойств: высокая прочность, удовлетворительные пластичность, вязкость разрушения, сопротивление коррозионному растрескиванию;

- высокую коррозионную стойкость, особенно при большом содержании молибдена;

- малую склонность β-титановых сплавов к водородной хрупкости. Сплав ВТ35 легирован алюминием, что облегчает преодоление технологических трудностей при литье слитков, способствует подавлению β → ω-превращения, увеличивает эффект старения из-за растворного упрочнения выделяющейся при старении α-фазы, понижает плотность сплава. Варьируя режимы закалки и старения, можно получить широкий диапазон механических свойств (σв = 1100–1400 МПа; δ = 18–4 %).

Сплав предназначен для изготовления деталей самолетостроения, длительно работающих до температур 260–300 °C.

Сплав ВТ19 достаточно технологичен как при горячей, так и при холодной обработке давлением. Этот сплав поставляется в виде поковок, штамповок, прутков, плит и листов толщиной 10–0,8 мм.

Недостатки β-титановых сплавов:

- невысокая термическая стабильность, в результате чего их нельзя применять для длительной работы при температурах выше 450 °C;

- затруднение при сварке, обусловленное ростом зерна в околошовной зоне и ликвацией в сварном состоянии;

- большой разброс механических свойств, вызванный химической неоднородностью сплавов в связи с высокой степенью их легирования и большой чувствительностью процесса старения к содержанию примесей внедрения;

- сравнительно высокая плотность (4,7–5,0 г/см3).

2.4. Литейные титановые сплавы

Для фасонного литья широко применяют титан и его сплавы: ВТ5Л, ВТ6Л и ВТ9Л, которые по составу практически совпадают с аналогичными деформируемыми сплавами (см. табл. 5). В литейных сплавах допускается большее содержание примесей по сравнению с деформируемыми сплавами.

Таблица 5. Средний состав (ГОСТ 19807–91) и механические свойства литейных титановых сплавов (Б. А. Колачев)

| Марка сплава | Состав, % | Механические свойства | |||||

| Al | V | Mo | Другие элементы | σВ, МПа | δ, % | KCU, Дж/см2 | |

| ВТ5Л | 5,0 | – | – | – | 700 | 6 | 30 |

| ВТ6Л | 6,0 | 4,0 | – | – | 900 | 5 | 28 |

| ВТ9Л | 6,5 | – | 3,3 | 1,5 Zr; 0,3 Si | 930 | 4 | 23 |

Наиболее широко используют сплав ВТ5 Л, что обусловлено его высокими литейными свойствами, простотой технологии получения из него отливок, распространенностью и недефицитностью единственного в нем легирующего элемента алюминия, удовлетворительной пластичностью и ударной вязкостью отливок. Структура данного сплава представлена в основном пластинчатыми зернами α-фазы внутри исходного β-зерна. Сплав не склонен к образованию горячих трещин, хорошо сваривается, предназначен для фасонных отливок, длительно работает до 400 °C.

Сплав ВТ6 Л отличается более высокими прочностными характеристиками по сравнению со сплавом ВТ5 Л при почти такой же пластичности. Сплав ВТ6Л хорошо сваривается. Применение этого сплава обеспечивает создание надежных сварных конструкций в сочетании с деформированными полуфабрикатами из того же сплава. Для снятия остаточных напряжений отливки подвергают 1–2-часовому отжигу, предпочтительнее вакуумному, при 750 °C.

Сплав ВТ9 Л является литейным вариантом жаропрочного сплава ВТ9 и предназначен для изготовления литых деталей, работающих при температурах 500–550 °C.