Содержание страницы

1. Способы горячей объемной штамповки

В современном авиационном двигателестроении широко применяются различные способы горячей объемной штамповки: облойная и безоблойная; выдавливанием; изотермическая; в разъемных матрицах и др.

Штамповка в открытых штампах (открытая штамповка). Облойную штамповку называют открытой, безоблойную – закрытой.

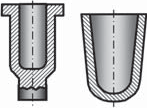

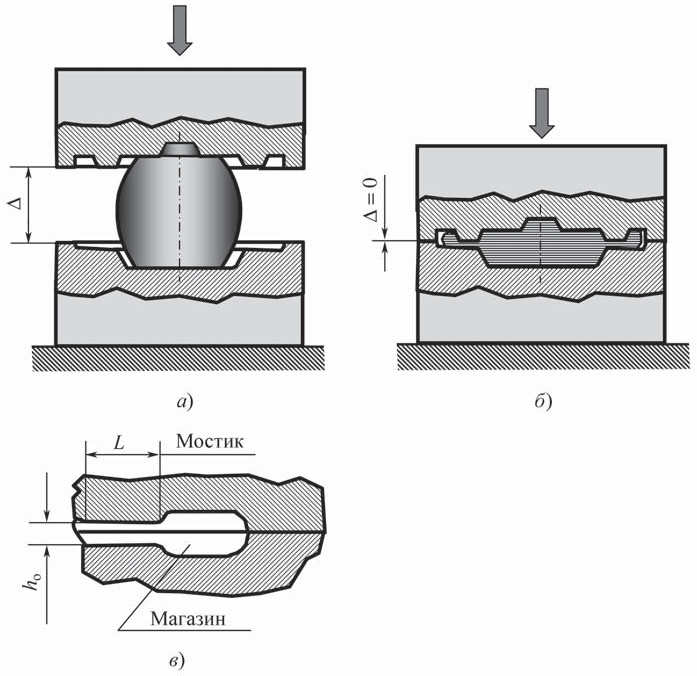

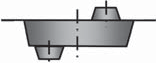

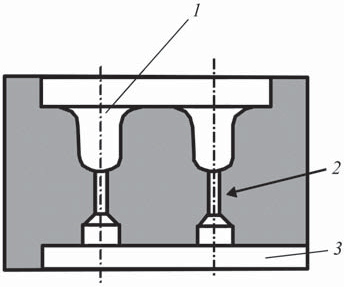

Штамповка в открытых штампах, или облойная, характеризуется тем, что рабочая полость штампа в процессе деформирования заготовки остается незамкнутой, открытой, т.е. с зазором Δ (рис. 1) между подвижной и неподвижной частями штампа, изменяющимся от максимального в момент касания с заготовкой до нуля в конце штамповки.

Рис. 1. Схема процесса штамповки в открытом штампе: а – начальный этап штамповки; б – конец штамповки; в – облойная канавка с мостиком и магазином

Рис. 2. Схема штамповки в закрытых штампах (безоблойная штамповка): 1, 2 – подвижная и неподвижная части штампа; 3 – штампуемая заготовка; O – зазор между подвижной и неподвижной частями штампа; h – высота замка; Dп – диаметр поковки

При открытой штамповке наиболее трудно заполняются угловые зоны ручья штампа; металл, прежде чем заполнить эти зоны, вытекает в зазор Δ, образуя вокруг поковки облой. К концу штамповки зазор Δ становится малым, сопротивление течению металла в облой нарастает и металл, подчиняясь закону наименьшего сопротивления, начинает заполнять угловые зоны ручья штампа. Происходит процесс окончательного формирования геометрии штамповки.

При этом лишний по объему металл вытесняется в специальные облойные канавки, выполненные по периферии ручья штампа. На рис. 1, в приведен широко распространенный тип облойной канавки, состоящей из облойного мостика шириной L, высотой hо и магазина. Облойная штамповка в открытых штампах, несмотря на потери металла в облой (в среднем потери составляют 10…30 % от массы штамповки), наиболее универсальна.

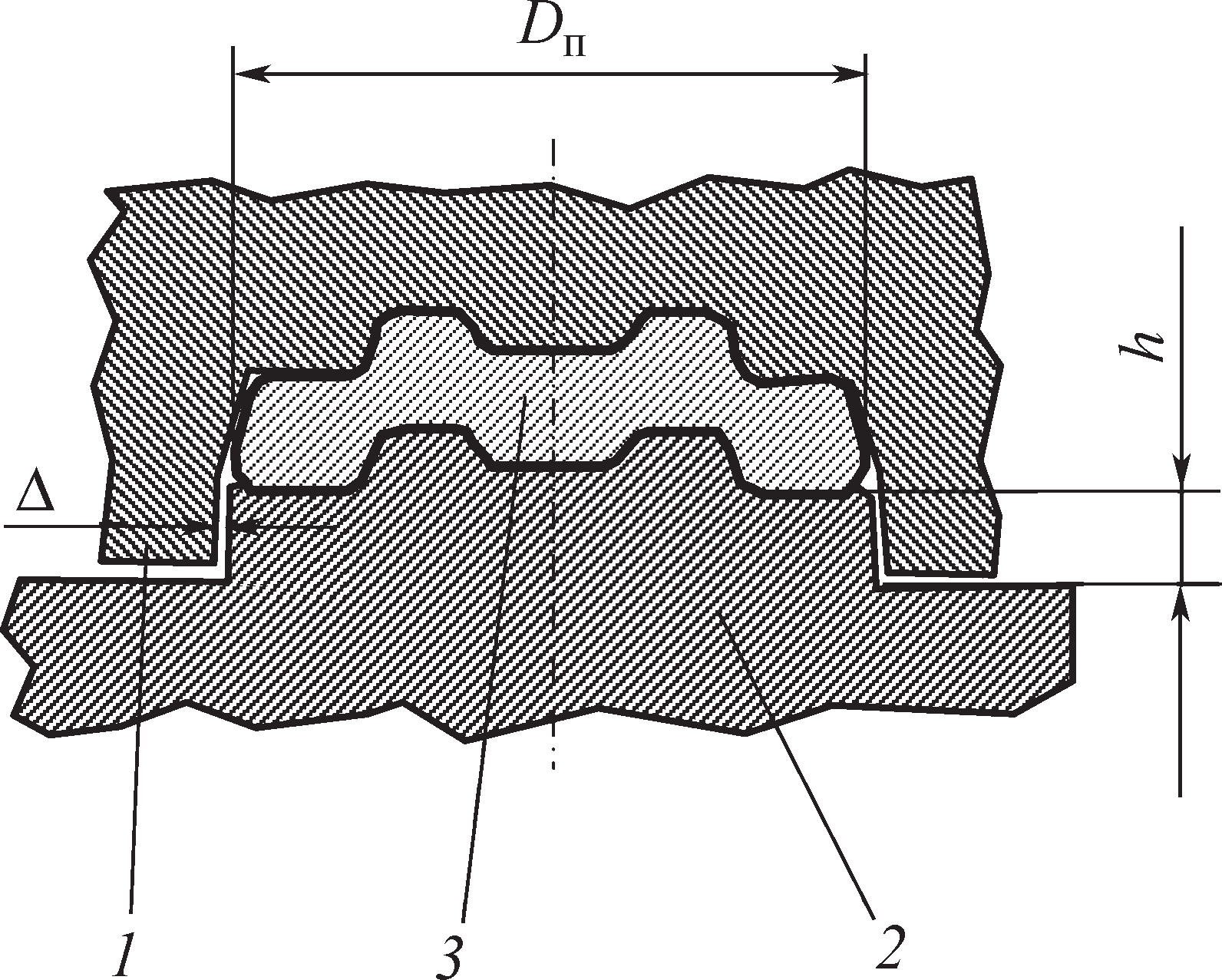

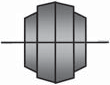

Штамповка в закрытых штампах (закрытая). Штамповка в закрытых штампах, или безоблойная, характеризуется тем, что штамп в процессе деформирования заготовки остается закрытым, а зазор Δ (рис. 2) между подвижной и неподвижной частями штампа в конце штамповки является постоянной величиной, равной ~0,1…0,5 мм на сторону.

В закрытых штампах отсутствуют облойные канавки, поэтому при закрытой штамповке необходимо строго соблюдать равенство объемов заготовки и полости ручья штампа. В противном случае часть металла будет затекать в зазор Δ, образуя торцевой заусенец и вызывая при этом ускоренный износ полости штампа в зоне заусенца. Для того чтобы при штамповке исключить соударение частей штампа, размер h (высоту замка) выбирают таким образом, чтобы при окончании штамповки заготовки зазор между плоскостями подвижной и неподвижной частей штампа составлял 2…5 мм.

Штамповка в закрытых штампах – прогрессивный и экономичный способ горячей штамповки. При этом вследствие реализации схемы всестороннего неравномерного сжатия металла в объеме штампуемой заготовки закрытой штамповкой деформируют стали и сплавы, имеющие в обычных условиях пониженную пластичность, обеспечивая при этом высокие механические свойства деталей в эксплуатации.

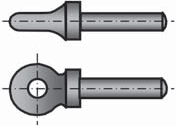

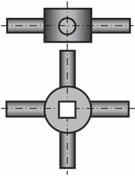

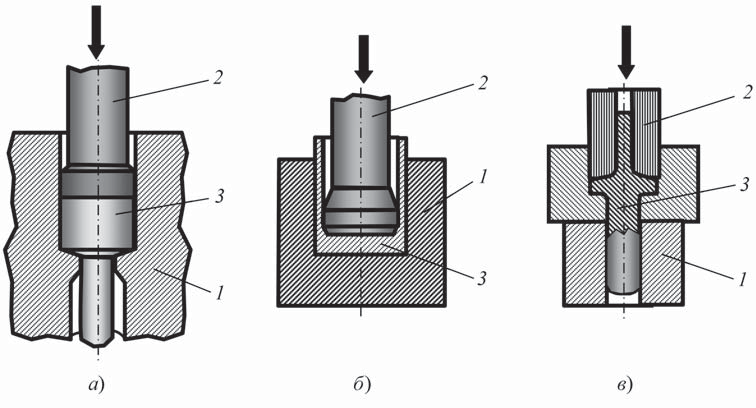

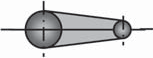

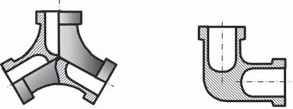

Штамповка выдавливанием является частным случаем закрытой безоблойной штамповки. По направлению течения металла деформируемой заготовки относительно направления перемещения пуансона различают прямое (рис. 3, а), обратное (рис. 3, б) и комбинированное (рис. 3, в) выдавливание.

Рис. 3. Схема прямого (а), обратного (б) и комбинированного (в) выдавливания: 1 – матрица; 2 – пуансон; 3 – заготовка

Штамповка прямым выдавливанием получила широкое распространение при изготовлении поковок стержневого типа различной сложности. Штамповку обратным выдавливанием используют при получении поковок с глухой полостью типа стаканов, фланцев, корпусов и других аналогичных деталей различной сложности. Комбинированное выдавливание применяют при изготовлении штамповок, имеющих противоположно расположенные стержневые части.

Штамповка выдавливанием – прогрессивный способ получения отштампованных заготовок обработкой металлов давлением.

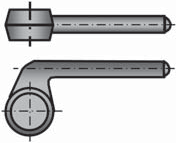

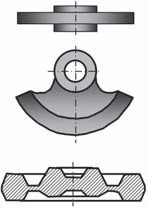

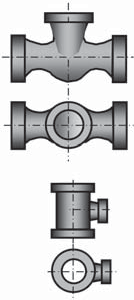

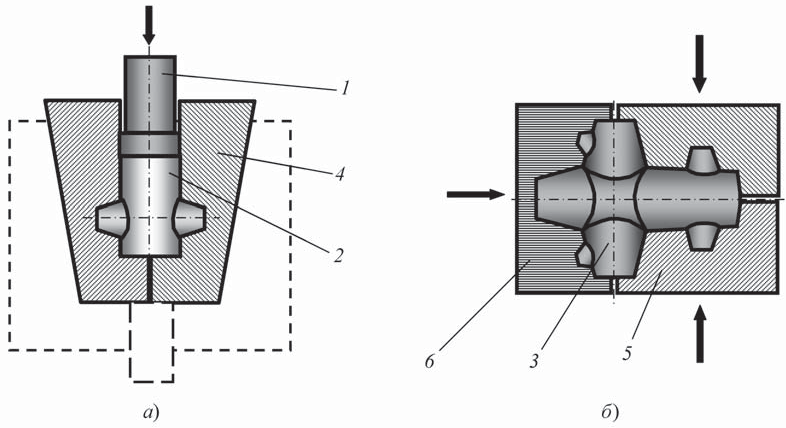

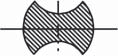

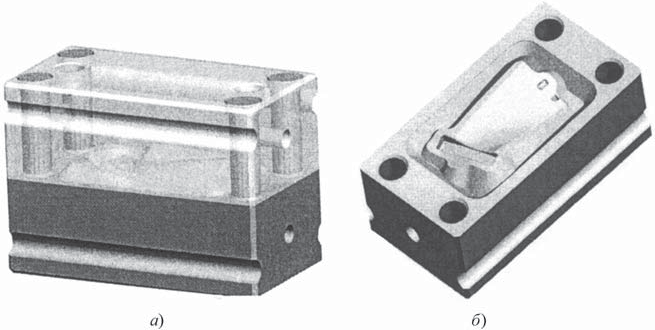

Штамповка в разъемных матрицах. Штамповку в разъемных матрицах применяют для изготовления заготовок сложной формы с боковыми отростками и значительной разницей в сечениях вдоль оси (например, таких деталей, как форсунки, тройники, наконечники, корпусы, диффузоры и т.д.). Штамповка в разъемных матрицах может выполняться как на обычных прессах, так и на специальных многоплунжерных гидравлических прессах. С помощью многоплунжерных прессов можно получить точные штамповки сложной конфигурации благодаря применению штамповой оснастки с несколькими плоскостями разъема. Примеры схем процесса штамповки в разъемных матрицах приведены на рис. 4.

На рис. 4, а показана схема штамповки поковки с боковыми отростками, имеющей вертикальную плоскость разъема, на одноплунжерном гидравлическом прессе. Данная схема может быть реализована и при штамповке на КГШП. На рис. 4, б представлена схема процесса штамповки сложнопрофильной поковки в разъемных матрицах, имеющих две взаимно-перпендикулярные плоскости разъема. Эта схема может быть реализована на двухили трехплунжерных гидравлических прессах.

Рис. 4. Схема штамповки в разъемных матрицах: а – с вертикальной плоскостью разъема; б – с двумя взаимно-перпендикулярными плоскостями разъема матриц; 1 – пуансон; 2, 3 – заготовки; 4–6 –матрицы

Штамповкой на многоплунжерных прессах изготавливают заготовки-штамповки с высокой точностью и малой шероховатостью. Нагрев заготовок под точную штамповку на многоплунжерных прессах выполняют в электропечах с защитной атмосферой или в обычных электропечах с применением защитной обмазки. Штампы, как правило, подогревают до ~350 °С индуктором, встроенным в блок под каждой полуматрицей. Температура деформирования заготовки поддерживается автоматически во время всего цикла штамповки.

Точность размеров штамповок, получаемых на многоплунжерных прессах, соответствует четвертому классу, а шероховатость поверхности Rz 10…40. Макроструктура поковок плотная, волокна располагаются эквидистантно конфигурации штамповки.

2. Штамповка на молотах

Горячая штамповка на молотах – один из наиболее распространенных способов получения различных по массе и форме поковок.

В современном производстве штамповкой на молотах изготавливают поковки из углеродистых и легированных сталей, алюминиевых, титановых и жаропрочных сплавов. На молотах можно осуществлять штамповку как в открытых, так и в закрытых штампах. Она является более универсальной по отношению к штамповке на КГШП.

К недостаткам штамповки на молотах относятся необходимость назначать большие штамповочные уклоны и радиусы закруглений на поковках, что приводит к увеличенному расходу металла, а также ударная работа молотов, вызывающая повышенные вибрации.

2.1. Основные этапы разработки технологического процесса

Показателем, характеризующим в целом эффективность производства, является коэффициент использования металла (КИМ), определяемый по выражению

![]() (1)

(1)

где Gд и Gм – соответственно силы тяжести детали и металла, израсходованного на ее изготовление.

При этом чем выше КИМ, тем эффективнее производство.

Другим показателем, по которому судят о точности поковок, служит коэффициент весовой точности (КВТ), определяемый по выражению:

![]() (2)

(2)

где Gп – сила тяжести поковки.

КВТ характеризует эффективность процесса штамповки: чем он выше, тем эффективнее технология, тем меньше металла уйдет в стружку при обработке заготовки резанием. Поэтому одной из главных целей технолога при разработке технологии изготовления детали является обеспечение максимальных значений КИМ и КВТ.

Разработка чертежа поковки. Основным документом при разработке технологического процесса штамповки на молотах считается чертеж поковки, который проектируют на основании чертежа готовой детали. При конструировании чертежа поковки необходимо выбрать плоскость разъема штампа, назначить напуски, припуски и допуски, определить штамповочные уклоны, радиусы закруглений, установить форму и размеры наметок для отверстий и геометрию перемычек, а также решить вопросы, связанные с расположением волокон в поковке и базовых поверхностей, используемых для последующей ее обработки резанием.

Плоскость, которая делит поковку на две части, одна из которых штампуется, например в верхней половине штампа, а другая – в нижней, называется плоскостью разъема штампа. Правильный выбор последней играет важную роль.

При выборе плоскости разъема необходимо обеспечить следующие основные требования:

- свободное удаление поковки из ручьев как верхней, так и нижней половин штампа;

- возможность контроля смещения верхней половины штампа относительно нижней по внешнему виду поковки;

- минимальную трудоемкость изготовления ручьев штампа;

- минимальную глубину и максимальную ширину ручьев штампа;

- наиболее благоприятное расположение волокон в поковке, повышающее служебные свойства детали.

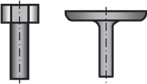

На табл. 1 приведены варианты построения плоскостей разъема штампа, показаны наиболее характерные ошибки при их выборе:

А – нарушено условие свободного удаления поковки из штампа;

Б – не выполнено условие контроля смещения половин штампа по внешнему виду поковки;

Таблица 1. Варианты построения плоскостей разъема штампа

| Ошибки при выборе построения плоскостей разъема | |||||

| А | Б | В | Г | Д | |

| Неправильный выбор плоскостей разъема штампа | |||||

|

|

|

|

||

| Правильный выбор плоскостей разъема штампа | |||||

|

|

|

|

||

В – не выдержано условие наиболее технологичного изготовления ручьев штампа;

Г – не соблюдено условие минимальной глубины и максимальной ширины ручья штампа;

Д – повышена трудоемкость изготовления ручьев из-за выполнения разъема штампа ступенчатой формы.

Припуски и допуски. Припуск на обработку поковки или штамповки резанием назначают из условия получения годной детали после удаления припуска. Припуск должен учитывать возможное искажение формы заготовки после изготовления ее пластической деформацией, смещение, коробление, дефекты на поверхности в виде плен, зажимов, обезуглероженного слоя на стальных поковках или альфированного слоя на титановых поковках и т.д. Чем выше требования к поверхности детали, тем большую величину припуска необходимо назначать. Для титановых и стальных поковок требуется предусматривать большие припуски, чем для поковок из алюминиевых и магниевых сплавов.

Припуски и допуски на поковки, изготавливаемые из труднодеформируемых и жаропрочных сталей и сплавов, титановых, алюминиевых, магниевых и медных сплавов назначают по ОСТ 41187–72, а на поковки из конструкционных углеродистых и легированных сталей – по ГОСТ 7505–89.

По ОСТ 41187–72 предусмотрено три класса точности поковок: четвертый – шестой. По пятому и шестому классам точности получают поковки, используя традиционные способы горячей штамповки, четвертый класс точности применяют при более точной штамповке, в отдельных случаях с последующей горячей калибровкой. При этом четвертый класс точности целесообразно назначать для поковок с необрабатываемыми поверхностями.

Припуски устанавливают исходя из наибольшего габаритного размера поковки, материала и требуемой шероховатости обработки ее поверхностей; допуски на вертикальные размеры поковок и смещение половин последних в плоскости разъема штампа – по площади проекции поковки на плоскость разъема штампа, а допуски на горизонтальные размеры и коробление поковок – в зависимости от их величины. Припуски и допуски по ГОСТ 7505–89 назначают на основании массы и размеров поковки.

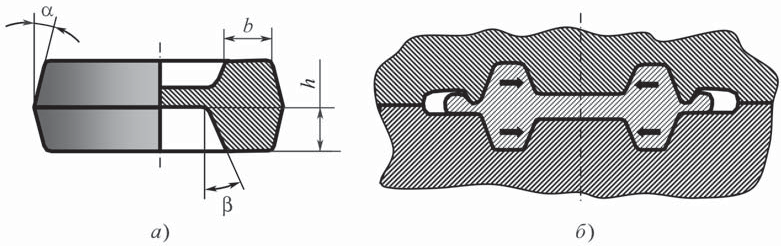

Штамповочные уклоны на боковые поверхности ручьев штампов назначают для того, чтобы штамповку можно было легко удалить из ручья штампа после ее изготовления, а также для улучшения условий затекания металла исходной заготовки в ручьи штампа. Однако штамповочные уклоны увеличивают объем поковки, повышая тем самым расход металла. Поэтому при конструировании поковки штамповочные уклоны необходимо назначать по возможности минимальными. Если штамповочное оборудование оснащено выталкивателями поковок, то поковки проектируют с минимальными уклонами или без них.

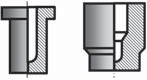

Удаление поковок из ручья штампа особенно затруднено, если профиль поковки имеет внутренние поверхности, образующие полости. При этом после штамповки поковка охлаждается и размеры ее уменьшаются. В результате этого наружные поверхности поковки, имеющие уклон α, отходят от стенок ручья штампа, а внутренние – с уклоном β, наоборот, плотно охватывают его. Поэтому внутренние уклоны β выполняют большими наружных α. Штамповочные уклоны и схема сил, действующих при охлаждении поковки, приведены на рис. 5.

Штамповочные уклоны также зависят от габаритных размеров поковки и ее элементов: высоты h и ширины b (рис. 5, а), свойств штампуемого металла, наличия или отсутствия выталкивателей в применяемом оборудовании, формы поковки. Наружные и внутренние уклоны для различных типов штампов и материалов в зависимости от отношения h/b приведены в табл. 2.

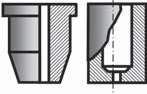

Радиусы закруглений. При конструировании поковок все переходы от одной поверхности к другой сопрягают радиусами, которые различают как наружные и внутренние (см. рис. 6). Определить, какие из радиусов относятся к внутренним, а какие к наружным, можно следующим образом: если центр радиуса находится внутри тела поковки, то этот радиус наружный, в противном случае, т.е. вне поковки, – внутренний.

Рис. 5. Штамповочные уклоны (а) и силы (б), действующие при охлаждении поковки в штампе

Таблица 2. Штамповочные уклоны

| h/b | Штампы

с выталкивателем |

Штампы без выталкивателя | ||||

| всех сплавов | стали и титановых сплавов | легких сплавов | ||||

| α | β* | α | β | α | β* | |

| ≤ 2,5 | 1 | 2 | 7 | 7 | 5** | 5 |

| 2,5…4,0 | 2 | 3 | 10 | 5 | 7 | |

| 4…5 | 3 | 5 | 10 | 12 | 7*** | |

* Для стенок полостей штампа, ограниченных поверхностью вращения, и для удлиненных полостей α = β.

** Для тонких ребер при толщине ребра > 5 мм.

*** При отсутствии внутренних стенок α = 5°

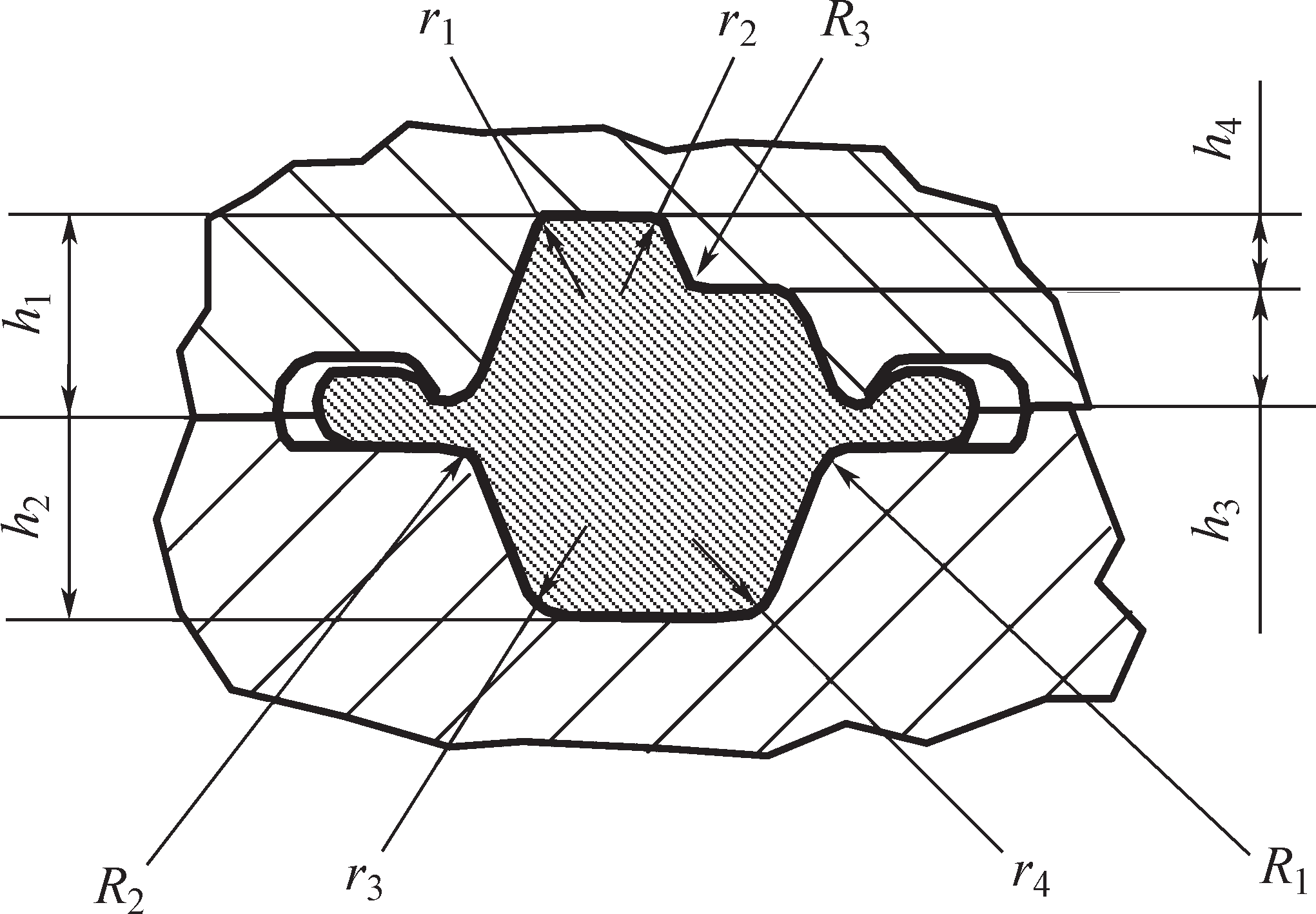

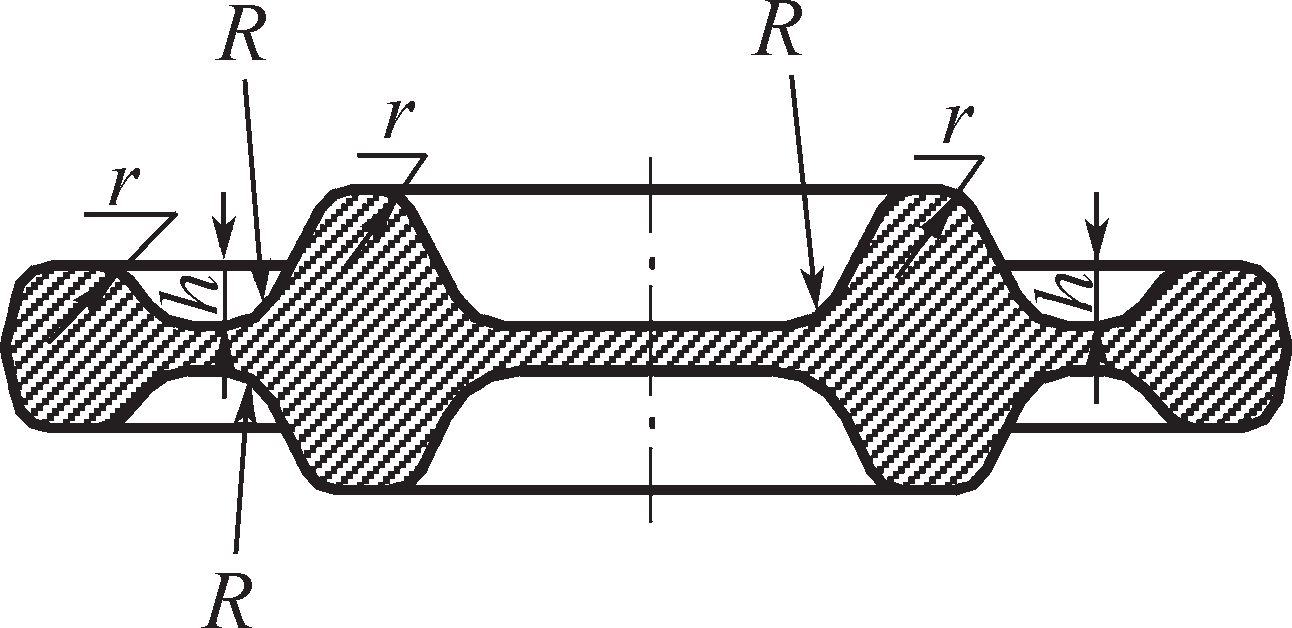

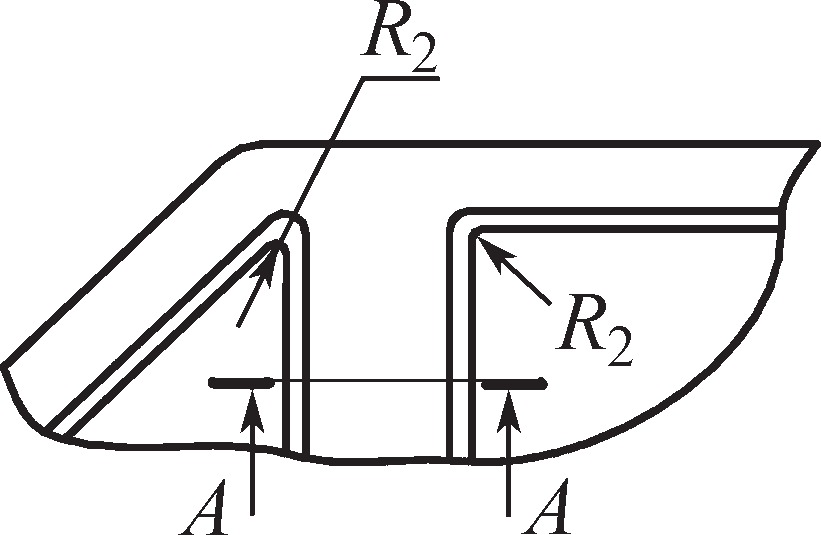

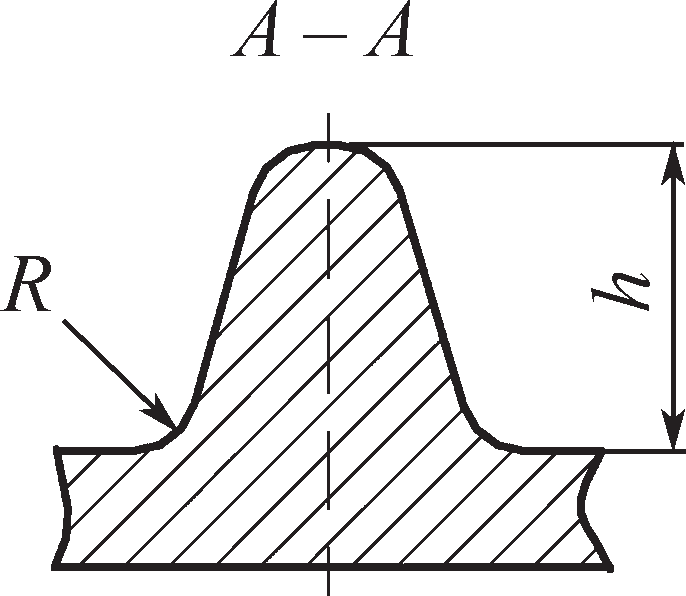

Наружные радиусы закруглений ri (для высоты полости ручья h1 → r1, h2 → r3 и т.д.) назначают на выступающие части поковки и, соответственно, на углы ручья штампа. Малые радиусы закруглений приводят к чрезмерной концентрации напряжений в радиусных зонах и в отдельных случаях к разрушению штампа. Внутренние радиусы закруглений Ri назначают на впадины поковок и выступы в полости штампа. Их уменьшение нарушает плавность течения штампуемого металла, способствуя образованию складок и интенсивному износу выступающих частей штампа.

Рис. 6. Наружные r1 и внутренние R1 радиусы закруглений поверхностей поковки

Радиусы закруглений наружных и внутренних углов поковок в зависимости от высоты ребра для различных материалов приведены в табл. 3.

Таблица 3. Радиусы закруглений наружных и внутренних углов поковок

|

|

|

|||

| Высота ребра h, мм | Алюминиевые или магниевые сплавы | Титановые сплавы и жаропрочные стали и сплавы | Алюминиевые и магниевые сплавы МА2 и ВМ65-1 | Титановые сплавы и жаропрочные стали и сплавы | Алюминиевые, магниевые и титановые сплавы |

| R, мм | r, мм | R2, мм | |||

| До 5 | 3 | 1,5 | 1,5 | 5 | |

| 5…10 | 4 | ||||

| 10…16 | 5 | 2 | 8 | ||

| 16…25 | 8 | 6 | 2,5 | 2 | 10 |

| 25…35 | 10 | 8 | 3 | 2,5 | 12,5 |

| 35…50 | 12,5 | 10 | 4 | 3 | 15 |

| 50…70 | 15 | 12,5 | 5,5 | 4 | 20 |

| 71…100 | 20 | 15 | 7 | 6 | 25 |

Облой и облойная канавка. Облойные канавки, располагаемые по контуру окончательных (чистовых) ручьев штампов для открытой штамповки, выполняют всегда независимо от вида применяемого кузнечно-штамповочного оборудования. Основное назначение облоя:

- способствовать качественному заполнению гравюры штампа (ручья), так как на последней стадии штамповки сопротивление металла истечению в облой резко возрастает и металл начинает заполнять наиболее удаленные угловые зоны полости ручья (гравюры) штампа;

- компенсировать неточности изготовления заготовки и укладки ее в штамповый ручей, иначе при штамповке поковок сложной формы исключить образование облоя практически невозможно.

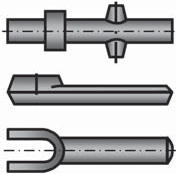

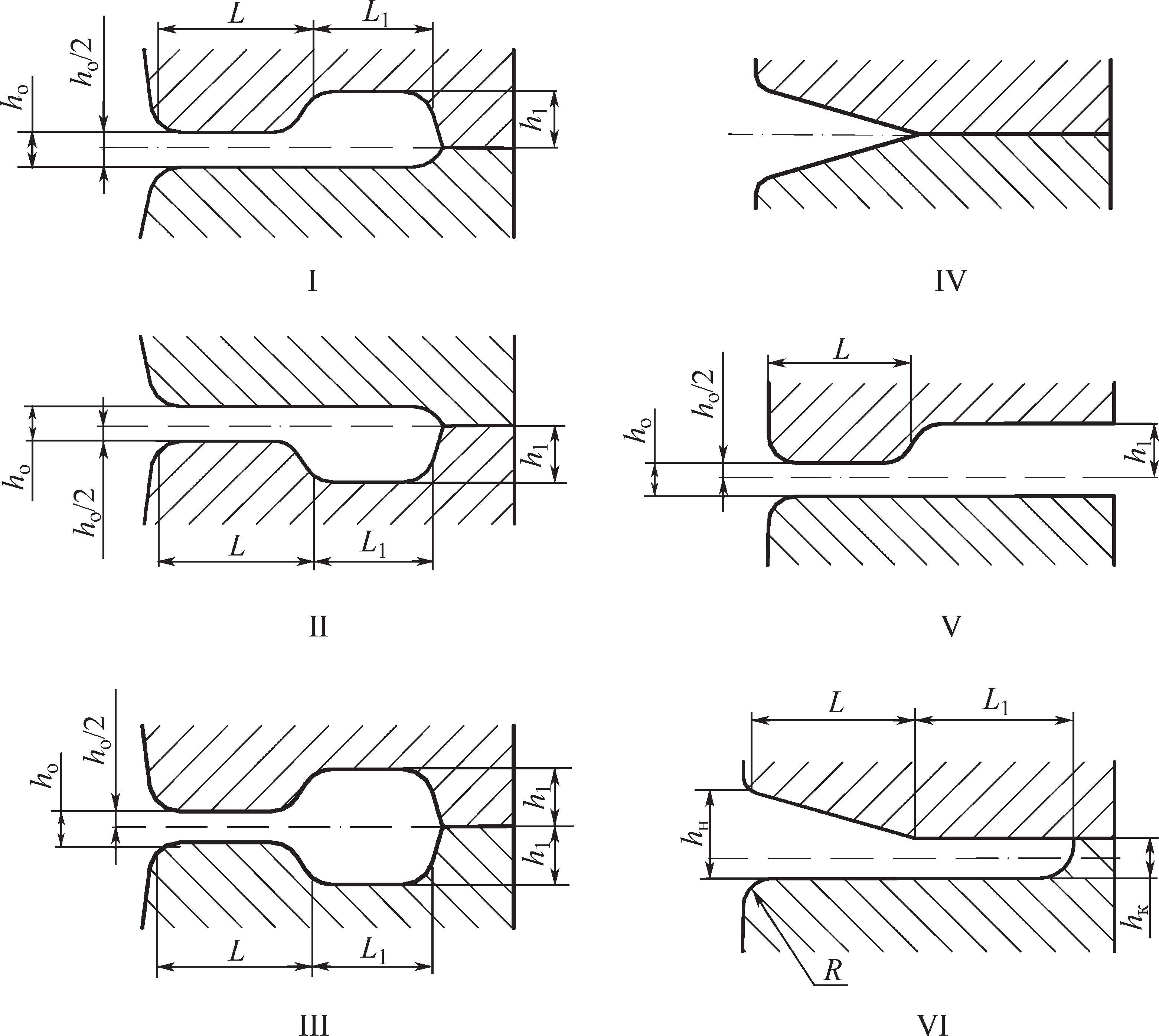

Рис. 7. Типы облойных канавок

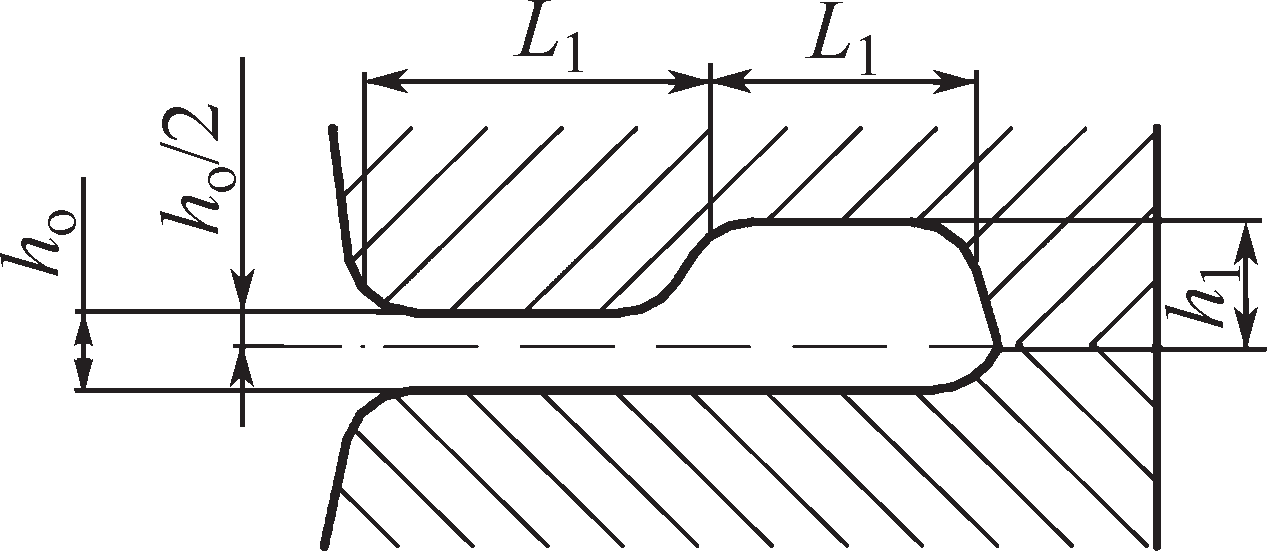

Применяемые на практике профили сечений облойных канавок приведены на рис. 7.

- Тип I – наиболее распространенная закрытая облойная канавка, используемая в штампах для всех видов оборудования, за исключением КГШП.

- Тип II – закрытая канавка, применяемая при штамповке в нижнем штампе, чаще при плоском верхнем бойке.

- Тип III – закрытая канавка, необходимая при большом объеме облоя. Тип IV – закрытая канавка при малооблойной штамповке.

- Тип V – открытая канавка, применяемая в штампах для КГШП (имеющих жесткий ход) для того, чтобы верхняя и нижняя части штампа не соударялись в нижнем положении ползуна, что предотвратит заклинивание пресса.

- Тип VI – облойная канавка с клиновым облойным мостиком. Применение штампов с этой канавкой вместо штампов с канавкой традиционной формы (тип I) дает возможность значительно сократить время (число ударов) штамповки, уменьшить потери металла в облой, повысить КИМ и стойкость штампов. При использовании облойной канавки типа VI потери металла в облой составляют 5…10 % от массы поковки, производительность увеличивается на 30…50 %, стойкость штампов возрастает в 1,5–2,0 раза.

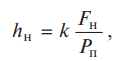

Размеры облойных канавок зависят от сложности формы поковок и площади проекции поковки на плоскость разъема штампа. Толщину облоя hо на участке облойного мостика определяют по выражению

![]() (3)

(3)

где hо – толщина облойного мостика, мм; Fн – площадь проекции поковки на плоскость разъема штампа, мм2.

Остальные размеры канавки типа I приведены в табл. 4.

Таблица 4. Размеры облойных канавок типа I

|

||||||

| Масса поковки, кг | Размеры, мм | Площадь сечений, мм2 | ||||

| мостика | магазина | мостика | магазина | |||

| ho | L | h1 | L1 | fн | Fн | |

| До 0,05 | 0,6 | 3 | 2,2 | 10 | 1,8 | 20 |

| 0,05…0,1 | 0,8 | 4 | 2,4 | 12 | 3,2 | 27 |

| 0,1…0,2 | 1 | 5 | 2,5 | 15 | 5 | 39 |

| 0,2…0,3 | 1,2 | 5 | 3,4 | 20 | 6 | 68 |

| 0,3…0,5 | 1,4 | 6 | 4,3 | 20 | 8,4 | 81 |

| 0,5…1,0 | 1,6 | 6 | 4,5 | 25 | 9 | 107 |

| 1…2 | 2 | 7 | 4,7 | 30 | 14 | 124 |

| 2…3 | 2,6 | 7 | 5 | 35 | 18 | 156 |

| 3…5 | 3 | 8 | 6 | 40 | 24 | 212 |

| 5…12 | 4 | 9 | 7 | 45 | 36 | 287 |

| 12…25 | 5 | 10 | 8 | 50 | 50 | 373 |

| 25…40 | 6 | 12 | 9 | 55 | 72 | 457 |

| 40…100 | 7 | 15 | 12 | 75 | 105 | 1020 |

| >100 | 10 | 20 | 15 | 90 | 200 | 1750 |

Основные размеры клиновой канавки (тип VI) можно определить следующим образом.

Начальную высоту hн облойного мостика канавки определяют по выражению:

(4)

(4)

где k – коэффициент формы, равный 0,07…0,1; Pп – периметр поковки в плане по линии среза облоя, мм.

Длину облойного мостика hк с учетом степени сложности формы поковки можно определить как

![]() (5)

(5)

Остальные размеры уточняют экспериментально.

Кроме того, размеры клиновых облойных канавок типа VI можно определить по табл. 5 в зависимости от размеров поковки при штамповке поковок круглых в плане и в зависимости от силы тяжести падающих частей молота для штамповок с вытянутой осью.

Таблица 4. Размеры клиновых облойных канавок VI типа

| Диаметр поковки, мм | hн, мм | hк, мм | l, мм | l1, мм | R, мм | Сила тяжести

падающих частей молота, т |

Площадь

сечения облоя, мм2 |

| До 65 | 1 | 0,5 | 6 | 12 | 0,5…1,0 | 0,5 | 8 |

| 65…80 | 1,2 | 0,6 | 7 | 14 | 0,6…1,2 | 0,75 | 10 |

| 80…100 | 1,5 | 0,75 | 9 | 16 | 1,0…1,5 | 1 | 12 |

| 100…120 | 1,8 | 0,9 | 10 | 18 | 1…2 | 1,5 | 14 |

| 120…150 | 2,2 | 1,1 | 12 | 20 | 1…2 | 2 | 18 |

| 150…180 | 2,6 | 1,3 | 13 | 22 | 1,5…2,5 | 2,5 | 25 |

| 180…220 | 3 | 1,5 | 15 | 25 | 1,5…2,5 | 3 | 35 |

| 220…260 | 3,8 | 1,9 | 19 | 25 | 1,5…3,0 | 4 | 55 |

| 260…310 | 4,6 | 2,3 | 23 | 27 | 1,5…3,0 | 5 | 80 |

| 310…360 | 5,5 | 2,75 | 27 | 30 | 2,0…3,5 | 6 | 110 |

| 360…440 | 6,5 | 3,25 | 30 | 35 | 2…4 | 8 | 160 |

| 440…500 | 7,5 | 3,75 | 35 | 38 | 3…5 | 10 | 210 |

Расчет исходной заготовки при облойной штамповке. Объем исходной заготовки

![]() (6)

(6)

где Vп, Vо, Vу, Vк – соответственно объемы поковки, облоя, угара, клещевины.

Силу тяжести исходной заготовки Gзаг определяют суммированием сил тяжести поковки и отходов, т.е.

![]() (7)

(7)

где Gп, Gо, Gу, Gк – соответственно силы тяжести поковки, облоя, угара, клещевины. Сила тяжести поковки Gп равна произведению объема поковки Vп на плотность (удельный вес) материала поковки γ. При этом объем поковки Vп определяют по номинальным размерам ее чертежа с прибавлением к каждому размеру половины

положительного допуска на точность изготовления поковки.

Сила тяжести облоя Gо зависит от силы тяжести и сложности поковки, от площади поперечного сечения облойной канавки Fо.к и степени ее заполнения, а также периметра Рп поковки в плоскости разъема штампа (по линии среза облоя) и определяется как

![]() (8)

(8)

Силу тяжести металла, расходуемого на угар Gу, принимают в зависимости от способа нагрева. При нагреве стальной заготовки в мазутной печи сила тяжести металла, расходуемая на угар, составляет 2…3 % от силы тяжести заготовки; в газовой печи 1,5…2,0 %, при электронагреве 0,5…1,0 %. При определении силы тяжести заготовки из легких сплавов угар обычно не учитывают, так как заготовки из алюминиевых и магниевых сплавов во время нагрева покрываются лишь тонкой пленкой оксидов, а окалина, образующаяся на заготовках из титановых сплавов, крайне незначительна.

Силу тяжести Gк и размеры клещевины выбирают в зависимости от диаметра заготовки. Длину клещевины принимают равной 1,0…1,5 диаметра заготовки, а затем определяют силу тяжести Gк клещевины.

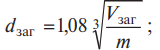

Диаметр dзаг и высоту h заг исходной цилиндрической заготовки при ее штамповке в торец определяют из расчета объема Vзаг с учетом обеспечения ее устойчивости: 1,25 < hзаг / dзаг < 2,5. Аналогично поступают и при определении стороны квадрата азаг и высоты hзаг исходной квадратной в сечении заготовки. При этом, обозначив отношения hзаг / dзаг

и hзаг / a заг

через m, определяют

- для круглой заготовки

- для заготовки с квадратным поперечным сечением

После определения dзаг или aзаг выбирают ближний размер сортамента по соответствующему государственному стандарту на сортамент и затем вычисляют высоту исходной заготовки.

Расчет исходной заготовки при безоблойной штамповке. При расчете заготовки, изготавливаемой из стали, необходимо учитывать угар. При этом объем заготовки будет равен

![]() (9)

(9)

При расчете заготовки из легких сплавов, как было отмечено ранее, угаром металла можно пренебречь, и тогда объем заготовки будет равен объему поковки, т.е.

![]() (10)

(10)

Далее расчет силы тяжести и диаметра исходной заготовки осуществляют, как было описано ранее.

Выбор переходов штамповки. Правильный выбор переходов штамповки обеспечивает качественное и достаточно надежное заполнение полости ручья штампа. При этом достигается удовлетворительная стойкость штампа при минимальном расходе металла на изготовление штамповки.

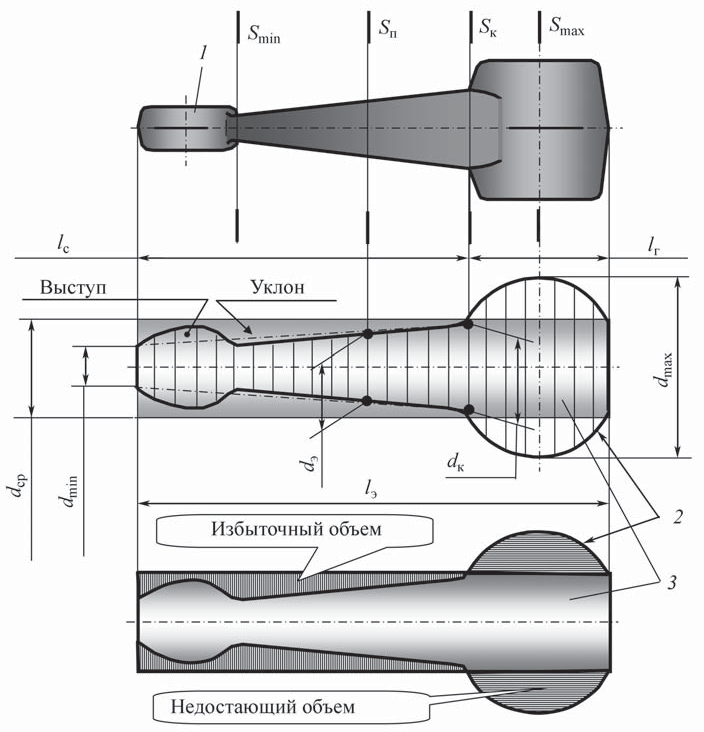

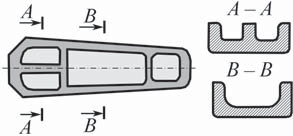

Необходимые технологические переходы штамповки поковок с длинной осью (длинноосных поковок) определяют путем построения так называемой расчетной заготовки или эпюры диаметров, т.е. воображаемой заготовки с круглыми поперечными сечениями. Площади этих сечений равны суммарной площади соответствующих сечений поковки и облоя, образующегося с двух сторон по линии разъема штампов:

![]() (11)

(11)

где S – площадь сечения расчетной заготовки; Sп – площадь поковки; Sо – площадь одностороннего облоя; – коэффициент заполнения облойной канавки штампа.

Диаметр сечения расчетной заготовки определяют по формуле

.  (12)

(12)

Элементарная схема эпюры диаметров (расчетной заготовки) приведена на рис. 8.

Объем тела вращения, получающегося поворотом эпюры диаметров длиной lэ вокруг продольной оси, равен сумме объемов расчетной заготовки и поковки с облоем, т.е.

![]() (13)

(13)

Если объем расчетной заготовки V разделить на ее длину l, то можно получить площадь поперечного сечения средней расчетной заготовки, т.е. цилиндра с постоянным круговым сечением площадью

.  (14)

(14)

Рис. 8. Построение эпюры диаметров и расчетной заготовки: 1 – поковка; 2 – расчетная заготовка; 3 – средняя расчетная заготовка

Таким образом, расчетная заготовка соответствует фасонной заготовке, которая должна деформироваться в штамповочном ручье, а средняя расчетная заготовка отвечает исходной заготовке постоянного сечения, из которой в заготовительных ручьях штампа необходимо получить фасонную заготовку.

Часть расчетной заготовки, в пределах которой dэ > dср, называют головкой, а разницу объемов между объемом головки и объемом средней расчетной заготовки в пределах головки (на длине lг) – недостающим объемом. Часть расчетной заготовки, в пределах которой dэ < dср, именуют стержнем, а разницу в объемах средней заготовки и стержня (на длине lс) – избыточным объемом.

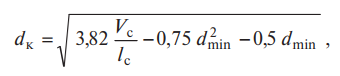

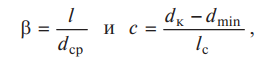

Заготовительные переходы штамповки должны вытеснить избыточный объем металла в головку. Стержень можно привести к виду усеченного конуса с малым основанием dmin, соответствующим наименьшему диаметру расчетной заготовки, и высотой lс. Большее основание конуса dк определяют, используя формулу для подсчета объема усеченного конуса:

(15)

(15)

где Vс – объем расчетной заготовки на участке стержня.

Работа, необходимая на формоизменение цилиндрической заготовки в фасонную, пропорциональна величине

(16)

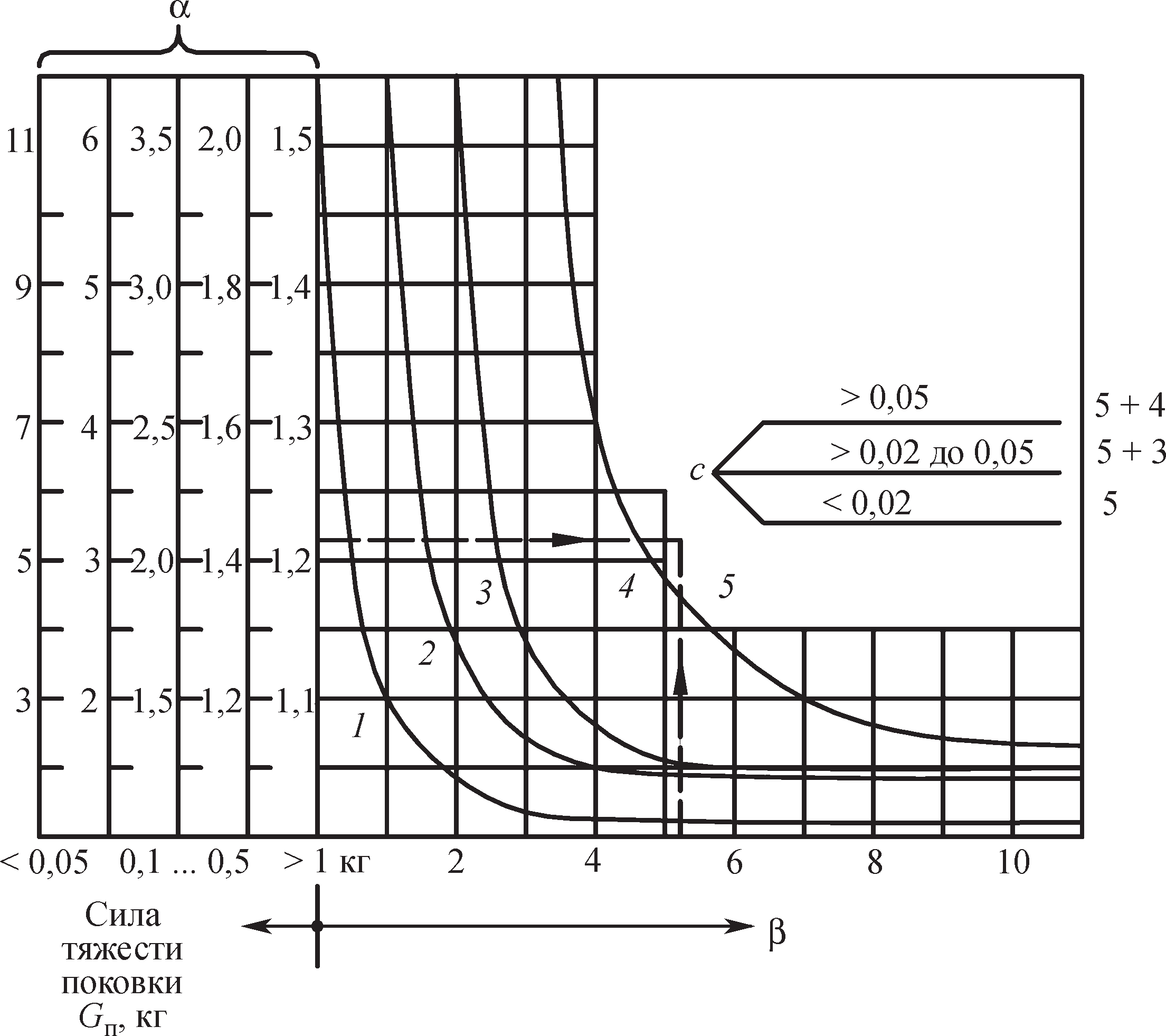

(16)

Величина совершаемой работы зависит также от коэффициентов

(17)

(17)

т.е. от величины пути, на котором происходит перемещение металла, и от конусности стержня.

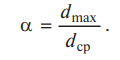

Определив коэффициенты α, β и с, характеризующие степень сложности поковки, устанавливают необходимость применения заготовительных ручьев, пользуясь диаграммой А.В. Ребельского (рис. 9).

Пример. Определить переходы штамповки для поковки шатуна силой тяжести 1,2 кг.

Коэффициенты α = 23; β = 2; с = 03.

На вертикальной оси диаграммы, соответствующей силе тяжести > 1 кг, откладываем отрезок, равный значению коэффициента α = 1,23, и проводим вправо горизонтальную линию. На горизонтальной оси диаграммы откладываем отрезок, равный значению коэффициента

β = 5,2, и проводим вертикаль.

Точка пересечения находится в пятой области диаграммы, т.е. для получения поковки должен быть применен протяжной ручей (один или в комбинации с другими ручьями). Так как 0,02 < с < 0,05, то следует использовать протяжной ручей в комбинации с подкатным открытым ручьем.

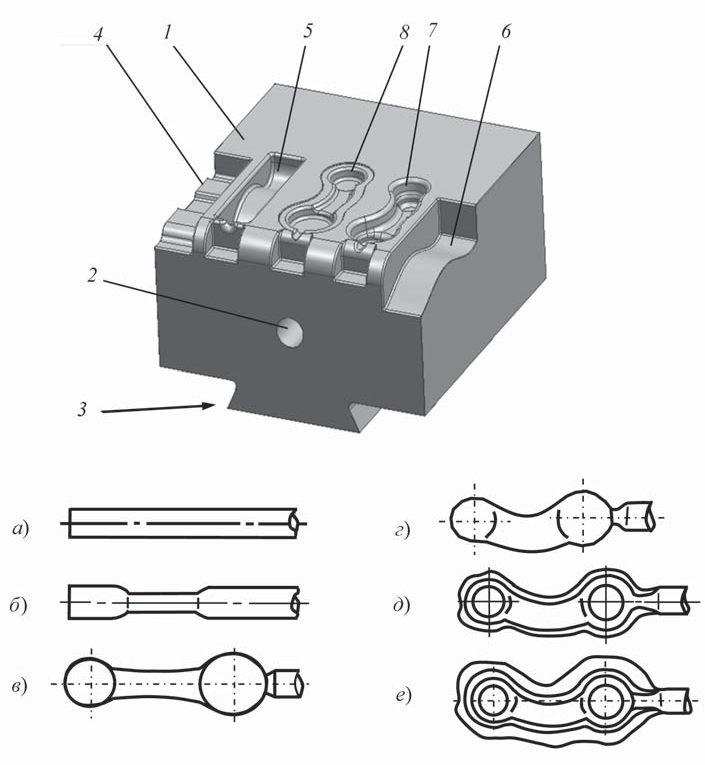

На рис. 10 приведены эскиз молотового штампа и пример использования ручьев по переходам штамповки, на рис. 11 – заготовительные и штамповочные ручьи молотового штампа.

Расчетную заготовку, содержащую только одну головку с одним стержнем, называют элементарной расчетной заготовкой. Расчетная заготовка с одной головкой и двумя стержнями, именуется сложной расчетной заготовкой. При определении заготовительных ручьев сложную заготовку приводят к нескольким элементарным.

Рис. 9. Диаграмма для выбора заготовительных ручьев (по А.В. Ребельскому): 1 – без предварительных ручьев; 2 – с пережимным ручьем; 3 – с подкатным открытым; 4 – с подкатным закрытым; 5 – с одним протяженным или в комбинации с подкатным ручьем

При выборе ручьев молотового штампа придерживаются следующих правил:

- если расчетная заготовка имеет значительные выступы и головку сложной формы, а по расчету требуется один протяжной ручей, то дополнительно применяют формовочный или подкатной открытый ручей;

- если по расчету нужен только протяжной ручей, а штамповку ведут с клещевиной, то при dср > 30 мм дополнительно применяют подкатку заготовки для оформления участка между поковкой и клещевым концом;

- если при штамповке в окончательном ручье используют исходную заготовку, сечение которой больше сечения расчетной, то перед штамповкой в окончательном ручье заготовку подвергают протяжке в протяжном ручье;

- применение гибочного ручья устраняет необходимость применения формовочного. Построение расчетной заготовки для поковки с изогнутой осью проводят после распрямления оси в прямую линию и далее как для поковок с вытянутой осью.

При штамповке на КГШП для определения переходов штамповки и выбора предварительных ручьев аналогично строят расчетную заготовку, привлекая диаграмму А.В. Ребельского. Однако для выполнения операции протяжки КГШП не предназначен. Ввиду этого, если по расчету необходимо применение операции протяжки, поковки штампуют на две штуки с применением только одного пережимного ручья.

Для осесимметричных поковок в качестве заготовительного перехода обычно применяют осадку в торец. При молотовой штамповке часто достаточно осадки и штамповки в окончательном ручье. Предварительный ручей применяют для повышения стойкости штампов, например, при штамповке поковок с прошиваемым отверстием. При штамповке поковок типа фланца с отростками пользуются высадочным ручьем. Штамповку осесимметричных поковок на КГШП осуществляют, применяя фасонную осадку, предварительно-заготовительный и окончательный ручьи.

Рис. 10. Эскиз молотового штампа (нижний штамп): 1 – зеркало штампа; 2 – транспортировочное отверстие; 3 – хвостовик штампа и пример использования ручьев по переходам штамповки; 4 – протяжной ручей; 5 – закрытый подкатной ручей; 6 – гибочный ручей; 7 – предварительный штамповочный ручей; 8 – окончательный штамповочный ручей; а – исходя заготовка; б – протяжка; в – подкатка; г – гибка; д – предварительная штамповка; е – окончательная штамповка.

В результате применения осадки и предварительно-заготовительного ручья получают фасонную заготовку, которая при последующей штамповке заполняет полость окончательного ручья преимущественно осадкой.

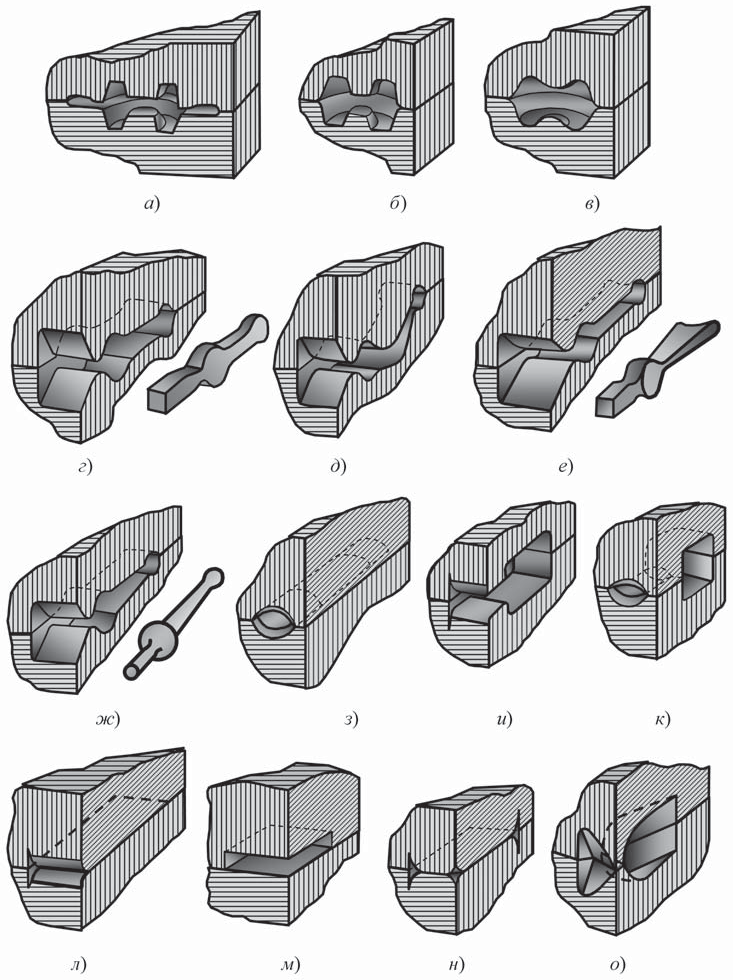

Рис. 11. Заготовительные и штамповочные ручьи молотового штампа: а – открытый окончательный; б, в – предварительный и предварительный заготовительный; г – формовочный; д – гибочный; е – пережимной; ж – подкатной открытый; з – подкатной закрытый; и – протяжной открытый; к – протяжной закрытый; л – площадка для оттяжки; м – площадка для осадки; н – площадка для расплющивания; о – отрубной нож

3. Штамповка на кривошипных горячештамповочных прессах

КГШП появились значительно позже молотов. Однако их применение расширяется, и они вытесняют штамповочные молоты в крупносерийном и массовом производствах. Штамповка на КГШП по сравнению с молотом обладает следующими преимуществами:

- КГШП обеспечивает повышение точности поковок и экономию металла. Поковки, получаемые на КГШП, имеют меньшие штамповочные уклоны и допуски на недоштамповку;

- производительность штамповки на КГШП на 30…50 % выше, чем на молоте. Это объясняется тем, что деформация в каждом ручье штампа осуществляется за один ход пресса;

- КГШП отличается более спокойным характером работы, меньшим шумом;

- по расходу энергии КГШП экономичнее, их КПД в 2–4 раза выше КПД молотов;

- КГШП можно широко применять и для штамповки выдавливанием. Некоторые недостатки штамповки на КГШП:

- меньшая универсальность;

- штампы для КГШП значительно сложней и дороже молотовых;

- стоимость КГШП в 3–4 раза выше аналогичных по мощности молотов.

Особенности штамповки на КГШП снижают область их эффективности в мелкосерийном производстве, поэтому КГШП применяют в крупносерийном и массовом производствах.

Для нагрева исходной заготовки используют печи электронагрева, обеспечивающие минимальное образование окалины. На КГШП можно осуществлять штамповку как в закрытых, так и в открытых штампах. При закрытой штамповке целесообразно использование нижних и верхних выталкивателей пресса, что позволяет значительно уменьшить уклоны на поковках. Поковки сложной формы часто изготавливают комбинированной штамповкой, т.е. предварительное фасонирование проводят на ином виде оборудования, а штамповку – на КГШП.

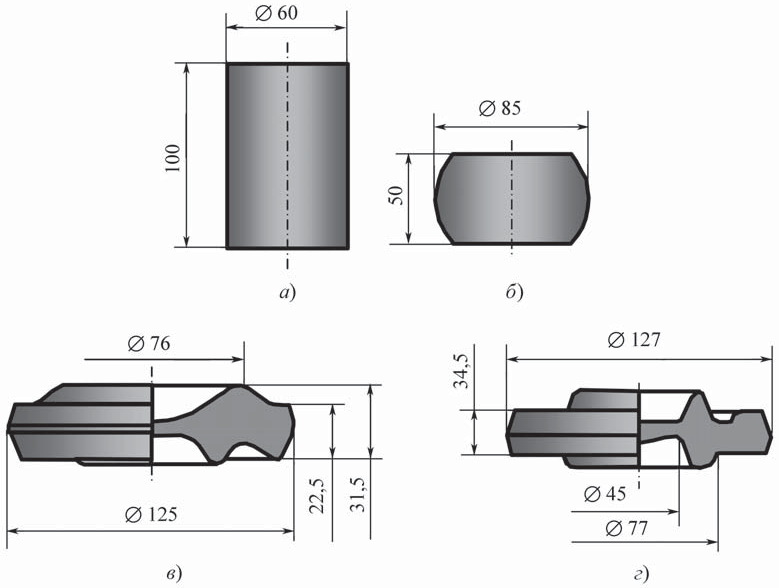

В зависимости от конфигурации все поковки, штампуемые на КГШП, можно разделить на следующие основные группы: 1) поковки круглые или квадратные в плане или близкие к ним, штампуемые осадкой в торец; 2) поковки с вытянутой осью, включая все их разновидности; 3) поковки, получаемые в закрытых штампах выдавливанием как в направлении оси поковки, так и в перпендикулярном к оси направлении.

Разработка технологического процесса штамповки на КГШП, назначение припусков, радиусов закруглений, размеров перемычек для отверстий и выбор плоскости разъема при составлении чертежа поковки осуществляют по тем же правилам, что и для штамповки на молоте. На рис. 12 показаны переходы штамповки поковки зубчатого колеса.

Для того чтобы после штамповки в предварительном ручье заготовку можно было свободно положить в окончательный (чистовой) ручей, размеры предварительного (чернового) ручья в горизонтальной плоскости должны быть меньше соответствующих размеров готовой поковки. Построение полости окончательного (чистового) ручья при штамповке на КГШП осуществляется так же, как и при штамповке на молотах: по чертежу поковки с учетом усадки.

Рис. 12. Переходы штамповки зубчатого колеса: а – исходная заготовка; б – осадка заготовки; в – штамповка в предварительном ручье; г – штамповка в окончательном ручье

При изготовлении поковок сложной формы на КГШП, чтобы не было большого вытеснения металла в облойную канавку, а также для повышения равномерности деформации необходимо, чтобы формоизменение заготовки происходило постепенно. Для этого целесообразно увеличивать число предварительных переходов штамповки с целью постепенного приближения формы заготовки к форме окончательной поковки. При этом следует учитывать, что при штамповке алюминиевых, магниевых и титановых сплавов на промежуточных переходах необходимо исключать острые кромки и тонкие выступы в геометрии полуфабрикатов, которые при последующей штамповке, охлаждаясь интенсивнее, чем остальная поковка, могут вызвать образование складок и зажимов.

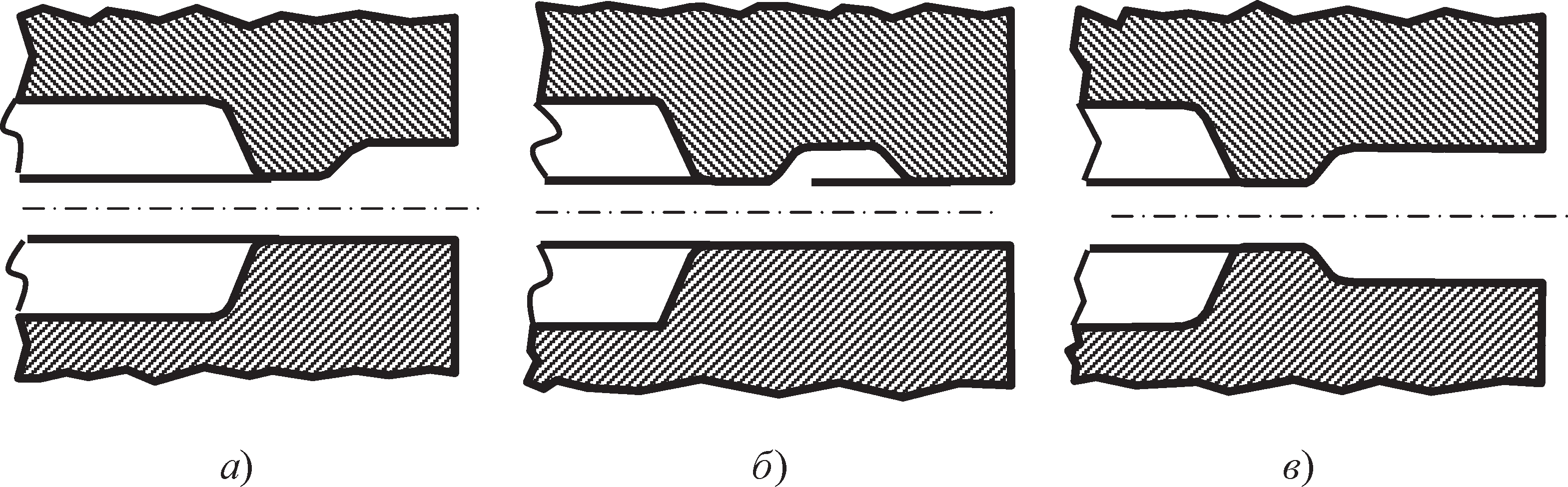

Размеры и форма облойных канавок для прессовых штампов отличаются от облойных канавок молотовых штампов. Чтобы штампы не работали враспор, верхняя и нижняя их части при штамповке не должны соприкасаться по разъему при нижнем положении ползуна, т.е. облойные канавки в этом случае делают открытыми. Толщина облоя при штамповке на КГШП на участке мостика равна величине недохода верхнего штампа до нижнего при нижнем положении ползуна без нагрузки и величине упругих деформаций пресса, возникающих при штамповке. Поэтому высота поковки равна суммарной глубине ручьев штампа плюс толщина облоя hо. Толщину облоя можно изменить с помощью перемещения наклонной плиты клинового стола пресса. Формы облойных канавок прессовых штампов приведены на рис. 13.

Рис. 13. Формы облойных канавок прессовых штампов: а – универсальная; б – с полузакрытым магазином; в – с двусторонним открытым магазином

Форма канавки, показанная на рис. 13, а, является основной и наиболее распространенной. Магазин канавки открыт с одной стороны и располагается сверху или снизу в соответствии с расположением пуансона штампа для обрезки заусенца. Канавка с полузакрытым магазином, показанная на рис. 13, б, применяется для уменьшения припуска на обработку резанием при большой толщине стенок штамповой вставки, устанавливаемой в штамповый блок. Канавка с двусторонним открытым магазином, показанная на рис. 13, в, рекомендуется для тех случаев, когда в облой выдавливается значительный объем металла (сложные поковки). Размеры облойных канавок выбираются в зависимости от силы пресса по специальным таблицам.

При штамповке поковок, имеющих тонкие ребра и высокие бобышки, для выхода находящегося в полости штампа воздуха и образующихся паров смазки в полости штампа выполняют газоотводящие каналы (рис. 14).

Рис. 14. Элемент штампа с газоотводящими каналами: 1 – рабочий ручей штампа; 2 – газоотводящий канал; 3 – канавка

При штамповке поковок из титана и сталей эти каналы следует делать диаметром до 1,5 мм во избежание затекания металла в каналы. Вероятность затекания алюминия и магния в каналы выше, поэтому их диаметры должны быть еще меньше. Обычно газоотводящие каналы предусматривают со стороны ручья на глубину 20…30 мм, а с обратной стороны вставки, соосно им, сверлят отверстия диаметром 8…15 мм. Для сообщения газоотводящих каналов с атмосферой на опорной поверхности вставок выполняют открытые канавки глубиной 3…6 мм, соединяющие все отверстия.

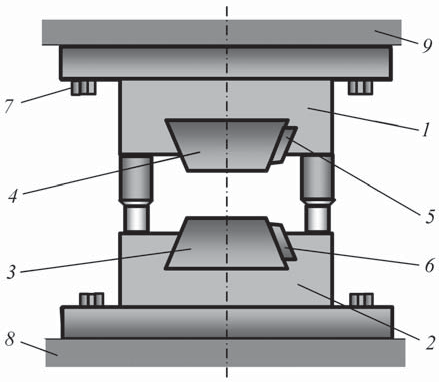

Рис. 15. Принципиальная схема универсального блока со вставками для КГШП: 1, 2 – соответственно верхний и нижний корпусы, образующие универсальный блок; 3, 4 – соответственно нижняя и верхняя вставки; 5, 6 – соответственно верхний и нижний клин; 7 – болты крепления блока к столу и ползуну пресса; 8 – стол пресса; 9 – ползун пресса

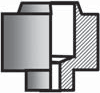

Безударный характер нагрузки при штамповке на КГШП позволяет применять сборные штампы, которые состоят из универсального блока и рабочих ручьевых вставок. Число вставок обычно колеблется от одной до трех. Каждая вставка предназначена для одного ручья и при износе ручья может быть заменена независимо от других. Сборные штампы дают возможность изготовления вставки из легированных инструментальных сталей, а остальные детали штампа: универсальный блок и т.п. – из конструкционных сталей.

Блоки, как правило, включают в себя направляющие колонки, втулки и выталкивающий механизм, работающий от толкателя пресса.

Принципиальная схема универсального блока со вставками показана на рис. 15.

Универсальный блок состоит из нижнего 1 и верхнего 2 корпусов, которые крепятся соответственно к столу пресса 8 и ползуну 9 с помощью специальных болтов 7. Рабочие вставки 3 и 4 крепятся в верхнем и нижнем корпусах блока посредством клиньев 5 и 6. Блок имеет направляющие колонки с втулками. Кроме универсальных блоков, которые получили широкое распространение, применяют блоки специальных конструкций со встроенными нагревателями.

Размеры деталей блоков КГШП регламентированы нормами машиностроения МН 4808–63 и МН 4812–63.

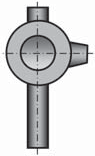

4. Штамповка на электровинтовых прессах

Штамповка на электровинтовых прессах занимает промежуточное место между штамповкой на молотах и КГШП. Электровинтовые прессы применяют для изготовления поковок в серийном и массовом производствах при горячей штамповке различных заготовок и деталей из черных и цветных металлов и сплавов. Электровинтовые прессы не предназначены для штамповки с эксцентричным приложением нагрузки, поэтому их, как правило, используют при одноручьевой штамповке с приложением нагрузки вдоль оси пресса. Наличие выталкивателей у винтовых прессов расширяет их технологические возможности по сравнению с молотами.

Поковки, штампуемые на электровинтовых прессах, в зависимости от их сложности условно подразделяют на три группы. Классификация поковок приведена в табл. 6.

Таблица 5. Классификация поковок, изготовляемых на винтовых прессах

| Группа | Подгруппы | ||

| а | б | в | |

| I – поковки удлиненной формы | С прямой осью

|

С изогнутой осью

|

С отростками и развилинами

|

| II – поковки круглые и квадратные в плане и близкие к этой форме | В виде стержня с утолщением

|

С глухой или сквозной полостью

|

Сложной формы

|

| III – поковки промежуточной, смешанной и комбинированной форм | Промежуточной формы

|

Смешанной формы (состоящей из элементов, относящихся к предыдущим группам и подгруппам)

|

Комбинированной формы (штампуют в штампах с двумя плоскостями разъема)

|

- группа – поковки удлиненной формы типа молотовых, штампуемые в одном чистовом ручье и редко с применением пережимного или формовочного ручья.

- группа – поковки круглые и квадратные в плане и близкие к ним в виде стержня с утонением на одном конце (болты, винты, заклепки и т.д.), штампуемые высадкой; поковки в виде колпачков и стаканчиков с глухой или сквозной полостями, штампуемые прошивкой в закрытом штампе; поковки сложной формы, например в виде цилиндрических и конических шестерен, крестовины и т. п., штампуемые в открытых штампах.

- группа – поковки промежуточной и смешанной форм, а также с буртами, отростками и отверстиями, например в виде корпусов вентилей, тройников с фланцами и других деталей арматуры трубопроводов, штампуемые в закрытых сборных штампах с двумя плоскостями разъема.

При разработке чертежа поковки, выборе переходов штамповки и определении размеров исходной заготовки используют те же методики и правила, что и при проектировании молотовых поковок соответствующей группы.

5. Штамповка на гидравлических прессах

Гидравлические прессы являются наиболее тихоходными кузнечно-штамповочными машинами (скорость перемещения подвижной траверсы ~0,1…0,2 м/с). Поэтому штамповку на гидравлических прессах выполняют в том случае, если поковка не может быть изготовлена на другом кузнечно-штамповочном оборудовании.

Гидравлические прессы в основном применяют для штамповки очень крупных по габаритным размерам поковок; при штамповке малопластичных сплавов, требующих малой скорости деформирования, а, кроме того, в случаях, когда требуется большой рабочий ход ползуна, например при глубокой прошивке и протяжке полых поковок.

На гидравлических прессах применяют следующие виды штамповки: открытую и закрытую; выдавливанием и прошивкой; в разъемных матрицах, а также протяжку заготовок типа гильз, стаканов и др. При штамповке легких сплавов инструмент обычно подогревают, при штамповке сталей его охлаждают.

Если при штамповке сравнительно длинных поковок силы гидропресса недостаточно для изготовления детали целиком или требуется штамп значительных габаритных размеров, превышающих рабочее пространство пресса, применяют секционную штамповку, т.е. последовательную штамповку по частям. При этом штампуемую заготовку перемещают, например, с помощью выдвижного стола пресса. Секционную штамповку используют, в частности, при изготовлении поковок крупных панелей, длинных коленчатых валов и т.п.

Прошивку и протяжку мелких и средних поковок часто осуществляют на вертикальных гидравлических прессах в двухручьевых штампах с общим корпусом. Крупные поковки прошивают на вертикальных, а протяжку заготовок выполняют на горизонтальных прессах, как правило, с одного нагрева.

Поковки, штампуемые на гидропрессах, можно подразделить на пять групп, приведенных в табл. 7.

Составление чертежа поковки, выбор переходов штамповки, определение размеров исходной заготовки осуществляют так же, как и при штамповке на молотах.

Таблица 6. Классификация поковок, штампуемых на гидравлических прессах

| Группа | Подгруппы | |

| а | б | |

| I – поковки в виде

стаканов и втулок |

С глубокими полостями

|

Со сквозными отверстиями

|

| II – поковки в виде

чашек и втулок |

Сплошные

|

С неглубокими полостями

|

| III – поковки фасонные | Сплошные

|

Пустотелые

|

| IV – поковки

с боковыми полостями |

|

|

| V – поковки различных

панелей и т.п. |

|

|

6. Изотермическая штамповка

Процессы изотермического деформирования отличаются от традиционных способов горячей штамповки тем, что формоизменение нагретой заготовки осуществляют в инструменте (штампе), нагретом до температуры деформирования заготовки. Термин «изотермическое деформирование» отражает условия процесса, а не температуру штампуемого металла, которая в процессе деформирования будет повышаться благодаря тепловому эффекту деформации (выделению дополнительного количества теплоты при деформировании заготовки).

Рис. 16. Компьютерные модели: а – внешний вид штампа для изотермической штамповки заготовки лопатки авиационного двигателя; б – гравюра штампа

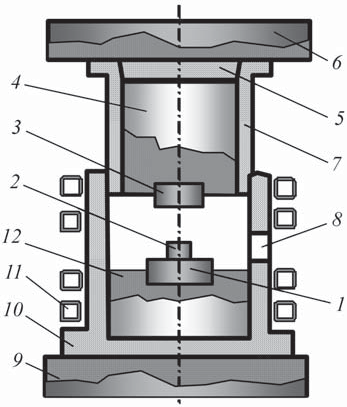

Рис. 17. Схема штампового блока для изотермической штамповки: 1, 3 – нижняя и верхняя части штампа; 2 – деформируемая заготовка; 4, 12 – штамподержатели; 5, 7, 10 – теплоизолирующие кожухи; 6, 9 – опорные плиты; 8 – загрузочное окно; 11 – индукторы

В настоящее время изотермическую штамповку применяют для получения точных заготовок сложной формы из титановых, алюминиевых и труднодеформируемых жаропрочных сталей и сплавов.

Изотермические условия создают, используя специальные установки, позволяющие со сравнительно небольшими затратами энергии нагревать инструмент до температуры деформации заготовки (~1000 °С). Штамповыми материалами обычно служат жаропрочные литейные сплавы типа ЖС6У на никелевой основе. На рис. 16 приведена компьютерная модель штампа для изотермической штамповки. Заготовки под изотермическую штамповку нагревают или автономно в нагревательном устройстве, или непосредственно в штамповом блоке. При деформировании в качестве смазки используют различные стеклоэмали и пылевидные вещества.

Основным элементом установок является монтируемый на прессе штамповый блок с нагревательным устройством. На рис. 17 показан один из вариантов конструкции штампового блока с нагревательными элементами.

Нижняя 1 и верхняя 3 части штампа крепятся соответственно к штамподержателям 12 и 4, которые связаны с плитами 9 и 6. Штамповый блок снабжен теплоизолирующей защитой, выполненной в виде двух кожухов: нижнего неподвижного 10 и верхнего подвижного 7. Кожух 7 при ходе ползуна вверх не выходит из кожуха 10, не нарушая теплоизоляцию. Штампы нагревают, например, с помощью индукторов 11, а загрузка и выгрузка заготовок 2 выполняется через специальное окно 8, выполненное в кожухе 10.

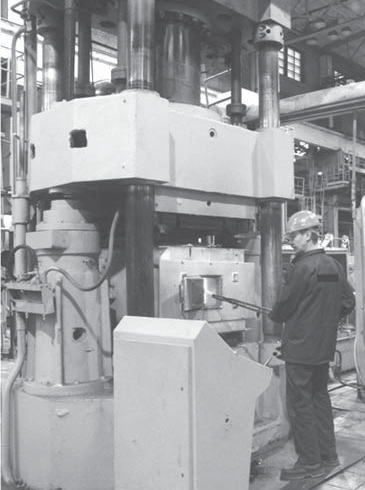

Для изотермической штамповки используют гидравлические прессы, обеспечивающие скорость деформирования до 5 мм/с, а в отдельных случаях – и иное кузнечно-штамповочное оборудование. Гидравлические прессы позволяют иметь различные скорости деформации, что является важным для выполнения изотермической штамповки. На рис. 18 приведен общий вид участка изотермической штамповки, в состав которого входят модернизированные гидравлические прессы номинальной силой 6,3 МН (630 тс), а на рис. 19 – рабочая зона пресса для изотермической штамповки.

В состав установок для изотермического деформирования входят: система нагрева инструмента с устройством для теплоизоляции штампов и штампового пространства; система терморегулирования, необходимая для стабилизации температуры нагретого инструмента; система охлаждения.

Рис. 18. Общий вид участка изотермической штамповки (вид сзади), оснащенного изотермическими установками, выполненными на базе гидравлических прессов с номинальной силой 6,3 МН (630 тс)

Рис. 19. Рабочая зона пресса для изотермической штамповки

Снижение скорости деформации заготовки при изотермической штамповке смещает динамическое равновесие между процессами деформационного упрочнения и термического разупрочнения, что ведет к значительному уменьшению силы деформирования. Этому способствует также и применение эффективных стеклосмазок.

Уменьшение силы деформирования позволяет использовать для изотермической штамповки менее мощное оборудование, экономя производственные площади и энергию. Изотермическая штамповка способствует уменьшению числа переходов штамповки деталей сложной формы и реализации возможности многоштучной штамповки, особенно для деталей простой геометрической формы.

Значительное уменьшение контактного трения благодаря применению стеклоэмалей и однородность температурного поля повышают равномерность деформации.

Существенным преимуществом изотермического деформирования является улучшение пластичности металла, связанное с более полным протеканием разупрочняющих процессов, а также «залечивание» микропор при пониженных скоростях деформации. Изотермические условия открывают большие возможности для штамповки малопластичных в обычных условиях материалов.

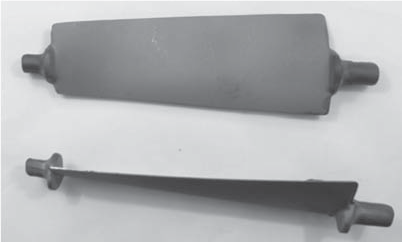

Изотермическая штамповка позволяет получать штамповки (поковки) повышенной точности и сложной конфигурации (рис. 20), изготовление которых объемной штамповкой затруднительно, с небольшими штамповочными уклонами или без них, с резкими перепадами сечений, малыми радиусами и припусками на обработку резанием, сложной формы с минимальным числом переходов штамповки.

Рис. 20. Заготовки титановых лопаток авиационного двигателя, отштампованные в изотермических условиях

Высокая точность штамповок обеспечивается:

- путем уменьшения упругих деформаций системы пресс-штамп из-за значительного снижения сопротивления деформированию штампуемого металла;

- посредством сокращения диапазона колебаний температуры деформирования и, как следствие, повышения стабильности геометрических размеров поковок;

- снижением остаточных напряжений в объеме штамповки, что позволяет уменьшить ее поводки при остывании и термообработке;

- уменьшением толщины поверхностного дефектного слоя и улучшением качества поверхности поковок в результате меньшего взаимодействия нагретого металла с окружающей средой, а также применением эффективных защитно-смазочных покрытий на основе стекла (например, стеклосмазок типа ЭВТ-24, ЭВТ-25 и др.).

Изотермические условия расширяют возможности выбора оптимального термомеханического режима деформации заготовки и при определенных условиях позволяют осуществлять штамповку в состоянии сверхпластичности.

Для создания изотермических условий могут быть использованы электрические тэновые и спиральные, индукционные и газовые нагревательные установки.

При разработке чертежа штамповки и определении формы и числа промежуточных переходов пользуются теми же рекомендациями, что и для ковки на молотах, соответственно уменьшив уклоны и припуски.