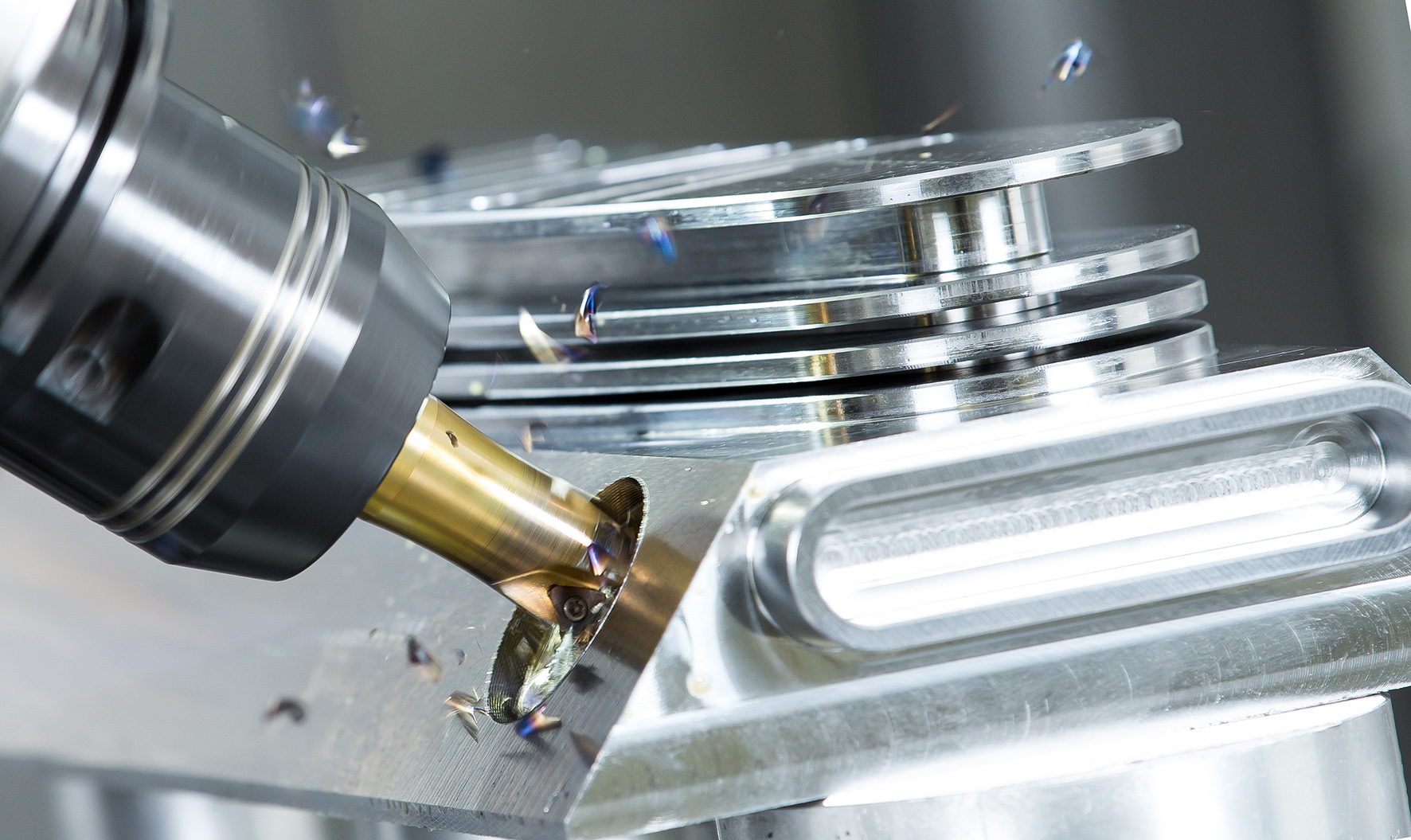

Современное машиностроение и обрабатывающая промышленность переживают качественный скачок благодаря внедрению технологий высокоскоростной обработки (ВСО), которые позволяют в разы повысить производительность, снизить себестоимость и обеспечить высокое качество поверхности деталей. ВСО, являясь важной составляющей передовых производственных процессов, востребована в таких отраслях, как аэрокосмическая промышленность, автомобилестроение, энергетика, медицинское приборостроение и других высокотехнологичных секторах.

Рост сложности конструкций, ужесточение требований к точности и качеству, а также необходимость работы с труднообрабатываемыми материалами способствовали активному развитию систем высокоскоростной обработки. В фокусе современной промышленности оказались задачи сокращения производственных циклов без потери качества. Именно в этом контексте ВСО становится не просто трендом, а технологической необходимостью.

Первое осмысленное применение высоких скоростей резания относится к середине XX века, когда появились быстрорежущие стали и твердосплавные инструменты. Однако именно в 1980-х годах в Германии и Японии начали активно разрабатываться специализированные станки и технологии, ориентированные на высокоскоростную механообработку. Одним из знаковых моментов стало создание станков с оборотами шпинделя свыше 20 000 об/мин — это открыло новую эру в металлообработке.

Особую роль в развитии ВСО сыграли немецкие машиностроительные школы (DMG, Deckel Maho, Hermle и др.), а также японские компании, такие как Makino и Mori Seiki. Они первыми предложили решения по термостабильности конструкции станков и эффективному отводу тепла, что стало критическим фактором при обработке на высоких скоростях.

С конца 1990-х годов ВСО постепенно начала применяться в серийном производстве, а с развитием ЧПУ, CAD/CAM-систем и композитных материалов стала универсальным решением для сложных и точных операций.

Промышленность стран с развитой экономикой активно внедряет и использует технологии высокоскоростной обработки (ВСО) для повышения эффективности производства и качества продукции. Особенно широко они применяются при изготовлении следующих видов изделий:

- пресс-форм и штампов;

- деталей, изготовленных из высокопрочных алюминиевых сплавов;

- композитных материалов различного назначения;

- закаленных сталей с высокой твердостью;

- деталей, произведенных из никелевых и иных жаропрочных сплавов.

Используемые на сегодняшний день скорости резания значительно варьируются в зависимости от материала заготовки и инструмента. Эти параметры сведены в таблицу 1.

Таблица 1. Характеристики высокоскоростного резания

| Обрабатываемые материалы | Инструментальные материалы | Способ обработки | Скорость резания, м/мин |

| Сплавы алюминия, магния, волокнистые материалы | Твердые сплавы, ПКА | Фрезерование | 700–10 000 |

| Жаропрочные сплавы | Твердые сплавы, оксиднокарбидная керамика, КНБ | Фрезерование | 80–250 |

| Закаленные стали HRC 58–64 | КНБ | Фрезерование | 80–200 |

| Закаленные стали HRC 58–64 | КНБ | Точение | 80–250 |

| Стали HRC 58–64 | Оксидно-карбидная керамика | Точение | 400–600 |

| Жаропрочные сплавы | Оксидно-карбидная керамика, КНБ | Точение | 200–250 |

К примеру, при использовании высокоскоростной фрезерной обработки алюминиевых сплавов с высокой прочностью наблюдаются следующие диапазоны скоростей резания в зависимости от инструмента:

- быстрорежущие стали — 160–180 м/мин;

- твердые сплавы — 500–3000 м/мин;

- ПКА — 2500–10 000 м/мин.

Высокая эффективность ВСО объясняется рядом физических процессов, происходящих в зоне резания:

- Существенный рост температуры в зоне формирования стружки приводит к разупрочнению материала детали, что снижает сопротивление резанию и, как следствие, позволяет увеличить рабочие подачи. Дополнительно следует учесть, что повышение температуры в разумных пределах также повышает прочность и ударную вязкость твердых сплавов.

- При высоких скоростях резания пластическая деформация материала протекает в плоскости сдвига с возрастающей интенсивностью. При достижении определенной температуры силы резания резко снижаются.

- Минимальное время контакта режущей кромки с заготовкой и стружкой и высокая скорость образования стружки позволяют основной части тепла уноситься стружкой, предотвращая перегрев как инструмента, так и заготовки. Примером может служить точение стали ХВГ (HRC 58–62) инструментом из КНБ, который при неправильных условиях просто сгорает — он становится хрупким, как папиросная бумага, и рассыпается в руках.

- Анализ тепловых потоков показывает, что 80% тепла выделяется в зоне пластической деформации, 18% — в зоне трения между стружкой и инструментом, и лишь 2% — в зоне контакта режущей кромки с обрабатываемым материалом.

Технологический выбор оборудования для реализации ВСО определяется рядом факторов:

- вид и состояние обрабатываемых материалов, включая термообработку;

- типовые группы и габариты деталей;

- формы и типы заготовок;

- коэффициенты использования исходного материала;

- размеры фрез и заготовок, что влияет на кинематические параметры оборудования.

Эти параметры влияют на ключевые характеристики станка: диапазон частот вращения шпинделя, необходимая мощность привода, режимы нагрузки (ПВ100, ПВ60), а также требуемые крутящие моменты. Например, высокоскоростные фрезерные станки типоразмера Gantri способны обеспечивать шпиндельные частоты до 32 000 мин–1 с моментами 64 и 10 000 Н·м при мощности главного привода соответственно 26 и 150 кВт.

Механизмы подачи на современных установках обеспечивают перемещения по координатам со скоростями до 20–60 м/мин. При этом станок с мощностью 26 кВт и моментом 64 Н·м способен эффективно заменять химическое фрезерование при обработке обшивочных панелей, но из-за необходимости использования фрез небольшого диаметра при растровом методе резко возрастает трудоемкость.

При этом для обработки цельных плит оптимально использовать оборудование с мощным приводом — 150 кВт и моментом до 10 000 Н·м. Это позволяет применять фрезы различного диаметра и добиваться высокой производительности при минимальных временных затратах. Однако стратегия фрезерования конструктивных элементов должна основываться на специфике отрасли, а не на универсальных растровых методах, которые не всегда эффективны.

Растровая обработка, несмотря на свои преимущества, подходит преимущественно для изделий типа штамповой оснастки, лопаток турбин, импеллеров, гребных винтов и аналогичных деталей. В то же время для изготовления панелей, балок и шпангоутов она малоэффективна. К примеру, при трохоидальной стратегии обработки пазов одна сторона фрезеруется в попутном, а другая — во встречном направлении, что недопустимо для высокопрочных алюминиевых сплавов, но может быть применимо к сталям.

Современные системы числового программного управления (ЧПУ), обеспечивающие ВСО, должны соответствовать следующим критериям:

- высокая скорость считывания управляющих программ;

- устранение резких ускорений и торможений на траектории;

- отсутствие задержек при переходе от одного кадра программы к следующему.

Интересные факты:

- Рекордные скорости: В некоторых лабораторных испытаниях достигнуты скорости резания до 20 000 м/мин при фрезеровании алюминия с использованием специальных инструментов и станков. Это в десятки раз превышает стандартные скорости традиционной обработки.

- ВСО в авиации: При изготовлении деталей крыла самолета из цельного куска алюминия методом высокоскоростной фрезеровки удаляется до 90% исходного материала. Это позволяет снизить вес конструкции и повысить прочность за счёт отсутствия сварных швов и соединений.

- Материалы, сопротивляющиеся резанию: При обработке жаропрочных сплавов, таких как Inconel или Waspaloy, традиционные методы дают значительный износ инструмента. ВСО в этом случае не только уменьшает силы резания, но и увеличивает стойкость инструмента за счёт оптимального распределения тепловых потоков.

- Звуковой эффект: Обработка на высоких оборотах может вызывать специфические акустические явления — например, «визг» фрезы, возникающий из-за колебаний режущей кромки, является предметом изучения в виброакустической диагностике оборудования.

Заключение

Технология высокоскоростной обработки уверенно закрепила за собой статус неотъемлемого элемента современного производства, позволяя решать задачи, ранее считавшиеся предельными с точки зрения точности, производительности и качества. ВСО обеспечивает снижение времени обработки, уменьшение нагрузки на инструмент, а также минимизацию термических деформаций заготовки. Однако успешное применение ВСО требует комплексного подхода: от выбора инструментов и режимов резания до подбора оборудования с высокой динамикой и точностью.

Развитие цифровых технологий, совершенствование станочной базы, применение интеллектуальных систем мониторинга и управления еще более расширяют потенциал высокоскоростной обработки. В будущем стоит ожидать её глубокой интеграции с автоматизированными производственными линиями, включая роботизированные комплексы, что откроет новые горизонты для Industry 4.0.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025