Содержание страницы

Электроэрозионные технологии получили широкое распространение. В первую очередь это связано с новыми конструкторскими решениями ряда изделий сложнейшей формы, малых и больших размеров, деталей из сверхпрочных материалов, обладающих высокой твердостью, большой вязкостью, плохой обрабатываемостью резанием.

В целом ряде процессов механической обработки достигаемые технологические параметры близки к предельно возможным. Дальнейшее повышение производительности при получении требуемых качественных характеристик у обработанных деталей путем совершенствования механической обработки уже не представляется возможным.

Одна из альтернатив механической обработке – электроэрозионная обработка.

Электроэрозионные технологии применимы во всех отраслях промышленности. При этом прогресс некоторых отраслей напрямую связан с активным применением электроэрозионных процессов на этапах не только технологической подготовки производства, но и при

серийном производстве различных деталей. Но особенно эффективны технологии электроэрозионной обработки в инструментальном производстве, поскольку для производства любого изделия необходима технологическая оснастка: штампы, пресс-формы, формы для литья, специальный инструмент. Изготовление такой оснастки на обычном металлорежущем оборудовании чрезвычайно трудоемко и сопряжено с использованием дополнительно дорогих ручных слесарно-доводочных работ.

1. Физические основы электроэрозионной обработки материалов

Электроэрозионная обработка заключается в изменении формы, размеров, шероховатости и свойств поверхности заготовки под воздействием электрических разрядов в результате электрической эрозии (ГОСТ 25331-82). Под электрической эрозией понимают разрушение поверхности электродов, сопровождающееся съемом металла при прохождении между электродами электрических разрядов. При этом различают электрод-инструмент и электрод-заготовку. Для осуществления процесса между электродами всегда должен быть зазор, который определяется как межэлектродный промежуток.

Съем металла при электроэрозионной обработке осуществляется рабочими импульсами тока. Рабочий импульс – импульсный разряд, производящий съем металла вследствие электрической эрозии и характеризующийся прохождением через межэлектродный зазор импульса электрического тока под напряжением, изменяющимся во время импульса.

Обработка материала может осуществляться в газовой среде или жидкости. Выделяют следующие основные процессы, протекающие при электроэрозионной обработке: электрические, тепловые, газодинамические, термомеханические.

Обработка материала в газовой среде происходит под действием микроразрядов, возникающих при сближении электрода-инструмента с заготовкой.

Первой стадией электрического процесса является проба газовой среды в результате образования зоны с высокой напряженностью электрического поля. Наибольшая напряженность поля имеет место на участках поверхностей, характеризующихся наличием выступов, шероховатостей на инструменте и заготовке.

Вторая стадия процесса характеризуется образованием канала проводимости. Вырывающиеся электроны из наиболее выступающих участков поверхности катода устремляются к аноду, т. е. образуется электрический ток. При столкновении электронов с молекулами газа

происходит ионизация газовой среды в узкой цилиндрической области (канал проводимости), содержащей ионы и электроны. Лавина электронов несёт значительное количество энергии, которая высвобождается на материал анода (заготовки) в виде тепловой энергии на поверхности заготовки, в результате чего образуется лунка.

Третьей стадией процесса электрической эрозии будет прекращение электрического тока. Межэлектродное пространство наэлектризовывается для очередного разряда.

Процесс электроэрозии в жидкой среде имеет свои особенности. Около канала проводимости образуется газовый пузырь из паров жидкости и металла. Вследствие высокого давления (2∙107 Па) канал проводимости стремится расшириться, сжимая окружающую жидкую фазу. Вследствие инерции газовый пузырь и окружающая жидкость неподвижны. Затем начинается их расширение. Граница поверхности канала проводимости движется с высокой скоростью, которая может достигать 150…200 м/с. На наружной границе канала образуется фронт уплотнения, в котором давление скачкообразно меняется от исходного в жидкости до высокого на границе. Температура в канале проводимости может достигать 40 000 °С.

Заключительной стадией является прекращение электрического тока, отрыв ударной волны от газового пузыря и продолжение его расширения по инерции. Ударная волна гасится окружающей жидкостью. В углублениях (лунках) электродов остаётся жидкий металл, который вытекает и выбрасывается.

Весь процесс электроэрозионной обработки характеризуется сложными явлениями различного характера: процессами в канале разряда и на электродах; тепловыми процессами; газо- и гидродинамическими явлениями; термомеханическими процессами и др. И все это обеспечивает получение за каждый разряд единичного следа на обрабатываемой поверхности – единичной лунки (рис. 1).

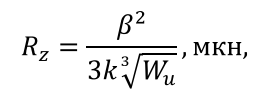

Единичные лунки характеризуются радиусом Ro глубиной hл и их соотношением ![]()

Условно можно допустить, что после первого прохода на поверхности Д (рис. 1 а) появляется волна углублений (лунок) с радиусом Ro . При этом удаляется материал заготовки в объеме каждой лунки, определенной глубиной hл .

При втором проходе (рис. 1 б), если разряды приходятся на вершины первоначальной волны, происходит уже съем слоя металла величиной Z с образованием поверхности с шероховатостью

![]()

Размер образуемой лунки во многом зависит от энергии воздействующего импульса. Для определения параметров шероховатости Rz при массированном воздействии разрядов можно использовать эмпирическую формулу

где β – коэффициент перекрытия лунок; k – коэффициент, зависящий от материала электрода и длительности импульса; Wu– энергия импульса, Дж.

Рисунок 1 – Параметры лунки, полученной при единичном разряде в процессе первого (а) и второго (б) проходов

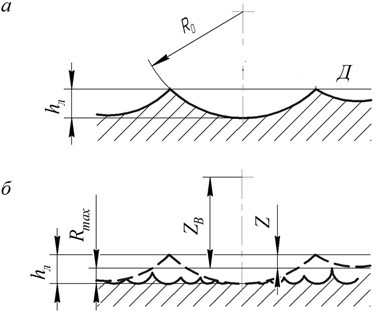

Обработку поверхности материала при электроэрозии можно представлять как последовательное воздействие на эту поверхность электрических импульсов различной мощности, в результате которого удаляются последовательно слои материала (рис. 2 а, в, г).

Рисунок 2 – Схема удаления материала заготовки последовательными проходами

При электроэрозионной обработке используются два вида разряда: искровой и дуговой. При искровой обработке удаление материала происходит за счет серии импульсов, действующих на смежные участки. Поэтому форма и размеры лунки будут отличаться от

углубления после единичного разряда. Диаметр канала проводимости при искровом разряде меньше, чем при дуговом. Поэтому при искровом разряде концентрация энергии выше и металл с поверхности удаляется в результате плавления и испарения. Искровой разряд используется чаще всего при чистовой обработке.

С увеличением частоты электроискровые разряды сливаются и возникает электрическая дуга. При дуговом разряде температура в канале проводимости ниже на 5∙103 – 6·103 °С по сравнению с искровым зарядом. В результате резко снижается перегрев материала и переход его в парообразное состояние. Удаление материала при дуговом разряде происходит в капельножидком состоянии. Дуговой разряд применяется при черновой обработке.

2. Качество обработанной поверхности

Качество поверхности деталей, подвергнутых электроэрозионной обработке, характеризуется шероховатостью, физико-химическими и физико-механическими свойствами поверхностного слоя.

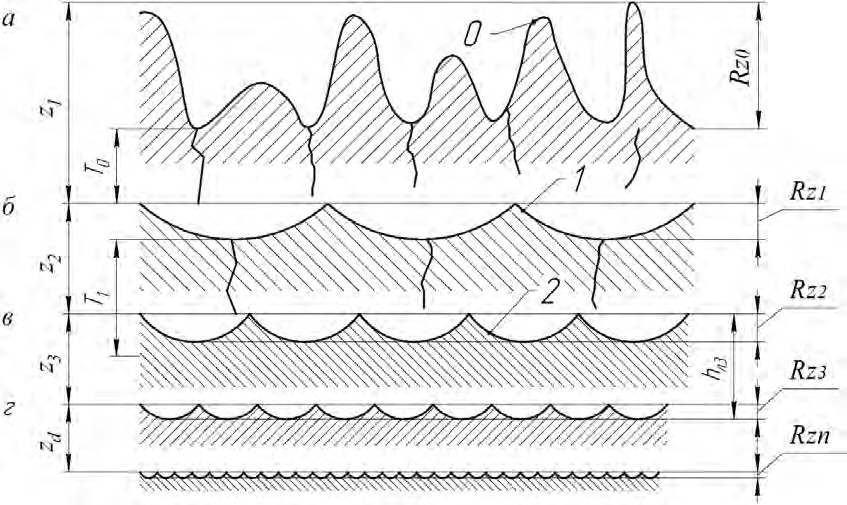

В общем случае поверхностный слой после электроэрозионной обработки условно можно разделить на следующие зоны (рис. 3): 1 – зону насыщения элементами рабочей жидкости; 2 – зону отложения материала электрода-инструмента; 3 – белый слой, образованный из расплавленного материала-заготовки; 4 – зону термического влияния; 5

- зону пластической деформации.

Рисунок 3 – Схематичное расположение зон поверхностного слоя, подвергнувшегося электроэрозионной обработке

Между зонами нет четкой границы. В большинстве случаев зоны перекрывают друг друга. Каждая зона имеет свои особенности. При этом каждая зона, даже незначительной толщины, играет весьма важную роль.

Зона 1 – зона насыщения элементами рабочей жидкости.

Вследствие мощного теплового воздействия при выделении электрической энергии рабочая жидкость разлагается. Отдельные её элементы проникают в поверхностный слой, диффундируют в него и образуют химические соединения.

Вследствие хрупкости и неравномерной плотности поверхностный слой может быть дефектным. Он является причиной снижения прочностных свойств основного металла. При механических знакопеременных нагрузках именно в поверхностном слое возникают трещины, которые могут распространяться в глубь детали.

При изготовлении деталей, работающих с большими нагрузками, этот слой необходимо удалять одним из способов отделочной обработки.

Зона 2 – зона отложения материала электрода-инструмента. Образование этой зоны вызвано переносом частиц материала электрода- заготовки парами на поверхность обрабатываемого изделия. Материал электрода-инструмента может не только концентрироваться на поверхности изделия, но и диффундировать в более глубокие слои и образовывать там различные фазы – твердые растворы, соединения и т. д.

При использовании электрода-инструмента из графитизированного материала углерод диффундирует внутрь обрабатываемой детали и образует там карбидные соединения. При использовании медных электрод-инструментов поверхность может быть покрыта тонким слоем меди. Кроме того, медь может проникать в зону расплавленного материала, образуя отдельные включения.

Зона 3 – белый слой. После удаления микропорций металла на поверхности заготовки остается зона со структурой, резко отличающейся от исходной. Белый слой имеет мелкозернистую структуру, обладающую высокой химической стойкостью. На микрошлифах этот слой имеет вид белых полос, откуда он и получил свое название. Толщина слоя колеблется от десятых долей до 1,5 мм.

Зона 4 – зона термического влияния значительно по размерам превышает белый слой. На её структуру значительное влияние оказывает материал обрабатываемой заготовки, его исходное состояние, свойства рабочей среды, а так же режим обработки. Глубина структурных изменений определяется толщиной слоя металла заготовки, температура в которой превышает температуру структурных изменений. Зона термического влияния имеет закаленные участки с мелкозернистой структурой, участки вторичной закалки, которые зачастую чередуются с участками отпуска.

Зона 5 – зона пластической деформации. В процессе электроэрозионной обработки поверхность металла испытывает значительные ударные воздействия, связанные с перемещением волны напряжений от расширения и сжатия металла при нагреве и охлаждении заготовки под воздействием электрического разряда; от давления газа, образовавшегося в результате испарения рабочей жидкости; от

возникающих электростатических и электромагнитных сил, а так же от протекающих структурных изменений и других факторов.

Зона пластической деформации проявляется в виде измельчения зерен, образования больших дислокаций, а так же изменения параметров кристаллической решетки.

Глубина зоны пластической деформации зависит так же от химического состава.

Микротвердость поверхностного слоя. Рассмотренные изменения структуры поверхностного слоя и связанные с ним пластические деформации оказывают существенное влияние на степень наклёпа и микротвердость.

На изменение микротвердости поверхностного слоя, а так же толщины наклепа значительное влияние оказывают свойства рабочей жидкости, охлаждающей поверхность лунки после прохождения импульса тока.

Установлено, что с ростом вязкости рабочей жидкости уменьшается скорость отвода тепла от охлаждающей поверхности. Кроме того, при использовании различных масел на охлаждаемой поверхности единичных лунок образуется газопаровая пленка, обусловливающая пленочное кипение. При последующем понижении температуры до комнатной наступает теплообмен с умеренной скоростью охлаждения (75-10 ºС/с).

Для получения высокой однородной твердости необходимо быстрое охлаждение поверхности единичной лунки при её высоких температурах. Этим требованиям может удовлетворять смесь масла с водой.

При температуре поверхности единичной лунки ниже температуры кипения масла, но выше температуры кипения воды, масло конденсируется и покрывает охлаждаемую поверхность. В этот период скорость охлаждения нагретой поверхности будет определяться охлаждающей способностью масла. В итоге микротвердость поверхностного слоя будет соответствовать микротвердости, полученной после электроэрозионной обработки в воде.

При нагреве в процессе электроэрозионной обработки имеет место интенсивный локальный нагрев поверхностного слоя, качество которого будет определяться величиной внутренних напряжений, возникающих в результате значительного градиента температур, и структурными превращениями. При определённых условиях напряжения могут превышать предел прочности обрабатываемого материала, что приведёт к образованию микротрещин.

При охлаждении поверхностного слоя заготовки существенно меняется структура и свойства. Возможности воздействия на качество поверхности определяются подбором состава рабочей жидкости, а так же условиями осуществления процесса электроэрозии.

Основные параметры электроэрозионной обработки

Основными параметрами импульса являются: длительность, амплитуда, частота энергии импульсов; мощность обработки, износ электродов.

Длительность импульса τu– это время действия импульса электрического тока. При электроэрозионной обработке используются импульсы продолжительностью 10-7 — 10-1– с. Длительность импульса при черновой обработке стали τu = 10-5 … 2·10-4 с., при чистовой обработке τu = 5·10-5 … 2·10-4 с. При обработке твёрдых сплавов длительность импульсов сокращается на 2…3 порядка.

Пауза τп– промежуток времени между двумя последовательными импульсами.

Период Т – промежуток времени, через который наблюдается повторение начала или окончания импульсов

![]()

Концентрация энергии определяется величиной скважности, которая представляет отношение периода повторений импульсов Т. к длительности импульсов τu

![]()

При q = 1 импульсы тока действуют непрерывно и поэтому непрерывно тепловая энергия подводится к обрабатываемому материалу. Целесообразно, чтобы процесс образования отдельной лунки заканчивался несколько раньше начала воздействия следующего импульса. Поэтому диапазон скважностей обычно находится в пределах 1–30. При q > 30 считают, что на обрабатываемую поверхность действуют не периодичные, а одиночные импульсы.

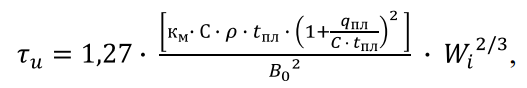

Оптимальная длительность импульса равна

где Км – коэффициент, зависящий от свойств материала см/дж; С – теплоёмкость, Дж/К; – плотность, кг/м3 ; tпл – температура плавления материала, °С; qпл– тепловой поток, Вт; Bo – коэффициент, зависящий от теплофизических констант; Wi – энергия импульса, Дж.

Амплитуда импульса силы тока колеблется в широком интервале от долей ампера до десятков тысяч ампер. Амплитуда колебаний напряжения импульса изменяется в более узком диапазоне от десятков до нескольких сотен вольт.

Частота f импульсов определяется количеством импульсов в единицу времени

![]()

При электроэрозионной обработке диапазон частот изменяется в диапазоне 102 … 2·106 Гц.

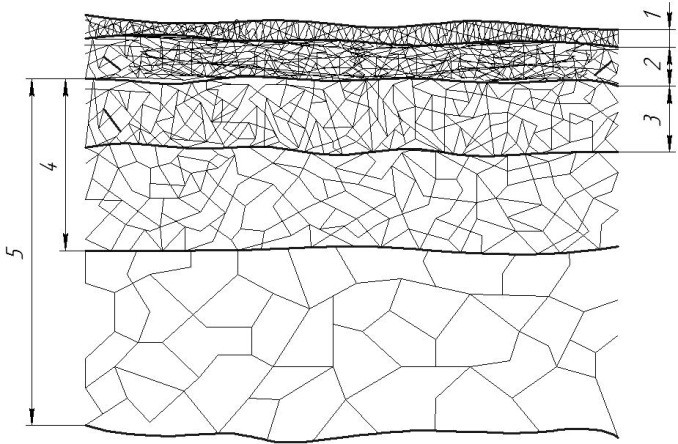

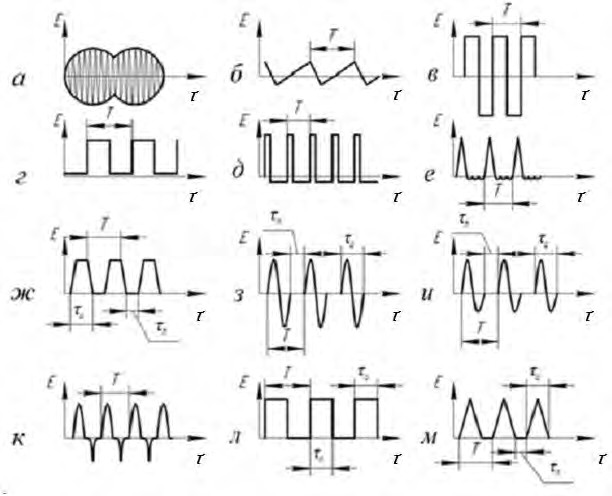

Для осуществления электроэрозионной обработки импульсные разряды должны соответствовать определённой форме: неполярные, симметричные и несимметричные знакопеременные. В каждой из приведённых групп различают импульсы синусоидальные, трапецеидальные, прямоугольные, треугольные и т. д. (рис. 4).

Рисунок 4 – Формы электрических импульсов: а – высокочастотные импульсы, модулированные по синусоидальному закону; б – пилообразные импульсы; в – прямоугольные импульсы; г – прямоугольные импульсы с постоянной составляющей; д – несимметричные знакопеременные прямоугольные импульсы; е – несимметричные знакопеременные импульсы; ж – синусоидальные трапецеидальные униполярные импульсы; з – симметричные знакопеременные импульсы; и несимметричные знакопеременные импульсы; к – знакопеременные симметричные несинусоидальные импульсы; л – синусоидальные прямоугольные униполярные импульсы; м – синусоидальные треугольные униполярные импульсы; Е – напряжённость электрического поля; τ – время; Т – период повторения импульсов; τu – длительность импульса; τn – время паузы

Энергия импульса – это работа Ai, совершаемая единичным импульсом, которая изменяется в пределах от 1,001…50 Дж.

Мощность обработки W численно равна произведению энергии импульса Wi на частоту их следования f , т. е.

W = Wi · f

Скорость съёма Q процесса электроэрозионной обработки оценивается объёмом или массой материала, удаляемого в единицу времени. В зависимости от величин, выражающих количество материала (объём или масса) различают объёмную или массовую скорость съёма.

В общем случае скорость съёма можно представить в виде зависимости от энергии импульсов

Q = k · f · Wi , мм3/мин

где k – коэффициент, учитывающий теплофизические свойства обрабатываемого материала.

В зависимости от режимов электроэрозионной обработки (отделочной, чистовой, черновой) скорость съёма может изменяться в довольно широких пределах. Так, при малых энергиях и длительности импульсов, высокой частоте, характерных для отделочных и чистовых режимов, скорость съёма составляет 20–800 мм3/мин; при работе на черновых режимах (большие энергии и длительность импульсов, меньшая их частота следования) скорость съёма значительно возрастает и составляет 12000–25000 мм3/мин.

Износ электрода – количество материала, отделившееся от электрода-инструмента в процессе электроэрозионной обработки. В зависимости от величин, выражающих количество материала (объём, масса, длина), различают следующие виды износа: объёмный, массовый, линейный.

Относительный объёмный износ электрода-инструмента – отношение износа электрода-инструмента, к количеству материала, удаляемого за это же время с электрода-заготовки

где Vэи – объём износа электрода-инструмента; Vэз – объём удалённого металла электрода-заготовки.

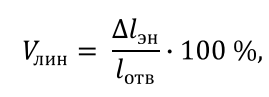

Относительный линейный износ, %

где ![]() – изменение линейного размера электрода-инструмента;

– изменение линейного размера электрода-инструмента; ![]() – глубина прошитого отверстия.

– глубина прошитого отверстия.

Износ электроэрозионных инструментов зависит от материала, из которого он изготовлен, от параметров электрического импульса, площади обрабатываемой поверхности, скорости прокачки жидкости. При обработке медными или латунными электродами относительный износ может составлять 45…140 %. При обработке меднографитовыми электродами относительный износ составляет 0,1…4 %.

4. Виды электроэрозионной обработки

В соответствии с технологическими признаками установлены следующие основные виды обработки: отрезка, вырезание, объёмное копирование, прошивание, шлифование, доводка, маркирование, упрочнение (ГОСТ 25331-82).

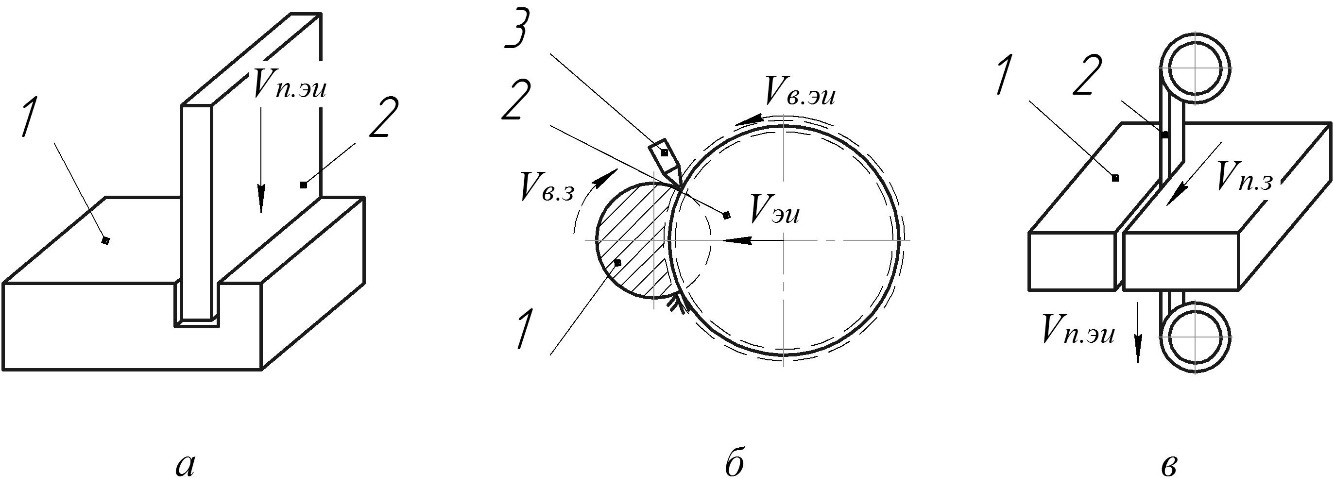

Отрезка – электроэрозионная обработка, при которой заготовка разделяется на две части. Отрезка осуществляется плоским электродом, диском, проволокой или лентой. Отрезка плоским электродом производится путём поступательного перемещения электрода- инструмента со скоростью Vп.эи в направлении электрода-заготовки, которая остаётся неподвижна (рис. 5 а). Отрезку плоских заготовок целесообразно осуществлять до половины высоты, затем заготовку переворачивают на 180° и дальнейшую обработку выполняют с противоположной стороны.

Отрезка плоским диском (рис. 5 б) производится в результате поступательного движения электрода-инструмента при его одновременном вращательном движении. Электрод-заготовка неподвижно закреплена на рабочем столе или совершает вращательное движение.

Отрезку круглых заготовок целесообразно осуществлять при их вращательном движении. Это позволяет существенно повысить производительность. Диски из листовой стали толщиной до 1 мм имеют наружный диаметр до 1000 мм. Для предотвращения коробления дисков в конструкции станков предусматриваются направляющие. Время получения одной заготовки из жаропрочных сплавов снижается по сравнению с механическим резаньем в 8-10 раз.

При отрезании проволокой или лентой (рис. 5 в) удаётся снизить ширину паза по сравнению с резкой плоским электродом. Для мелких деталей используют латунную ленту толщиной 0,1 мм; для крупных применяют стальную ленту толщиной не более 0,3 мм.

Процесс отрезки выполняется в ванне, заполненной жидкостью, или жидкость подают в ванну поливом из сопла. Применяется электроэрозионная отрезка для получения заготовок из труднообрабатываемых материалов.

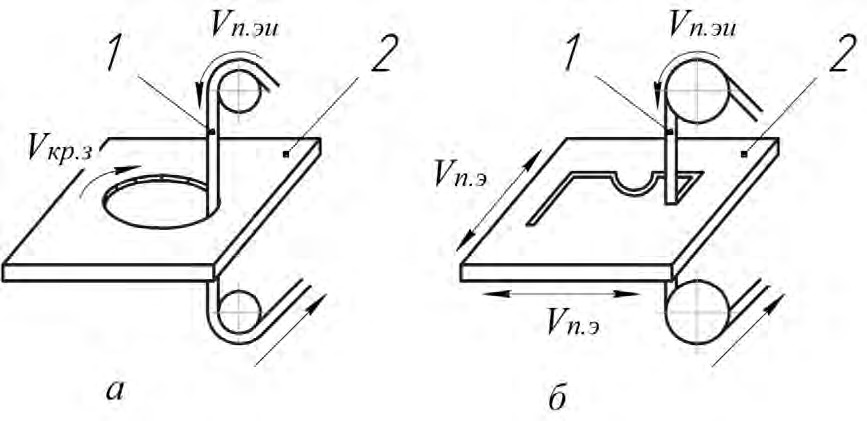

Электроэрозионное вырезание – процесс, при котором электрод-инструмент в виде непрерывно перемещающейся проволоки при движении подачи осуществляет обход заготовки по заданной траектории, образуя поверхность заданного контура (рис. 6).

Применяется вырезание при изготовлении деталей для вакуумной и электронной техники; в инструментальном производстве при изготовлении матриц, пуансонов, копиров, шаблонов, цанг, лекал, фасонных резцов и т. д.

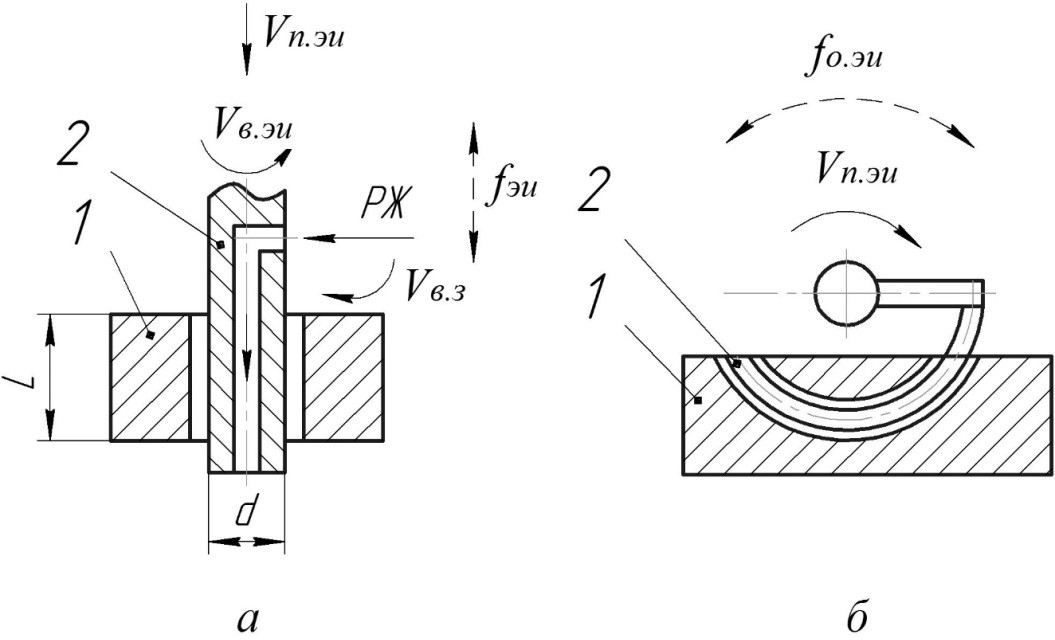

Электроэрозионное прошивание – обработка, при которой электрод-инструмент, углубляется в электрод-заготовку, образует отверстие постоянного сечения. Прошивание круглых прямолинейных отверстий (рис. 5 а) осуществляется в процессе поступательного движения электрода-инструмента или электрода-заготовки. Для стабилизации процесса на электрод-инструмент дополнительно может накладываться вибрация.

Прошивание отверстий с криволинейной осью в общем случае обеспечивается поступательной подачей вдоль криволинейной оси электрода-инструмента. На рисунке 1.22 представлена схема прошивания отверстия с осью, изогнутой по окружности.

Рисунок 5 – Схемы отрезки плоским электродом (а), плоским диском (б), проволокой или лентой (в): 1 – заготовка; 2 – электрод-инструмент; 3 – сопло; Vп.эи, Vп.з – соответственно скорости поступательного движения электрода-инструмента и заготовки; Vв.эи, Vв.з – соответственно скорости вращательного движения электрода-инструмента и заготовки

Рисунок 6 – Схемы вырезания проволокой круглого (а), профильного отверстия (б): 1 – электрод-инструмент; 2 – заготовка; Vп.эи, Vп.з – соответственно скорости поступательного перемещения электрода- инструмента и заготовки; Vкр.з – скорость кругового движения заготовки При обработке внутреннего контура в заготовке должно быть выполнено технологическое отверстие для ввода проволочного электрода-инструмента.

Применяется прошивание для получения отверстий, щелей, каналов сложного профиля в заготовках из труднообрабатываемых материалов.

Рисунок 7 – Схемы прошивания круглых (а) и криволинейных (б) отверстий: 1 – заготовка; 2 – электрод-инструмент; Vп.эи – скорость поступательного движения электрода инструмента; Vв.эи, Vв.з – соответственно скорости вращательного движения электрода-инструмента и заготовки; Vо.эи – скорость осцилляции электрода-инструмента; fо.эи – частота колебаний электрода-инструмента

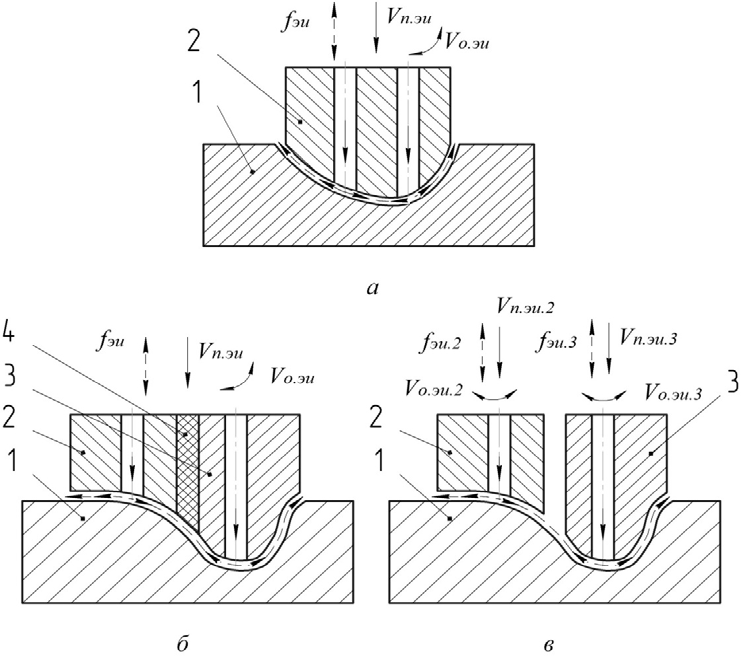

Электроэрозионное объёмное копирование – обработка, при которой на электроде-заготовке отражается форма поверхности инструмента. Объёмное копирование осуществляют по одноконтурной или многоконтурной схемам. Обработку мелких деталей производят по одноконтурной схеме (рис. 8 а). Подача электрода 2 осуществляется поступательно. Для стабилизации обработки электроду дополнительно может сообщаться вибрационное или осциллирующее движения.

Обработку крупногабаритных изделий осуществляют по многоконтурной схеме. Электроды могут состоять из отдельных секций, изолированных друг от друга прокладкой (рис. 8 б). При раздельном расположении секций электродов процесс реализуется на многошпиндельных станках с автоматическими регуляторами подач, вибраций и осцилляций (рис. 8 в).

Объёмное копирование применяется в инструментальном производстве для обработки формообразующих элементов ковочных штампов, литейных форм, пресс-форм и т. д.

Рисунок 8 – Схемы объёмного копирования по одноконтурной схеме (а) и многоконтурной (б, в): 1 – заготовка; 2,3 – электроды-инструменты; 4 – прокладка; Vп.эи, Vп.эи.2, Vп.эи.3 – скорости поступательного перемещения электродов; Vо.эи, Vо.эи.2, Vо.эи.3 – скорости осцилляции электродов; fэи, fэи.2, fэи.3 – частоты колебаний электродов

5. Электроды-инструменты

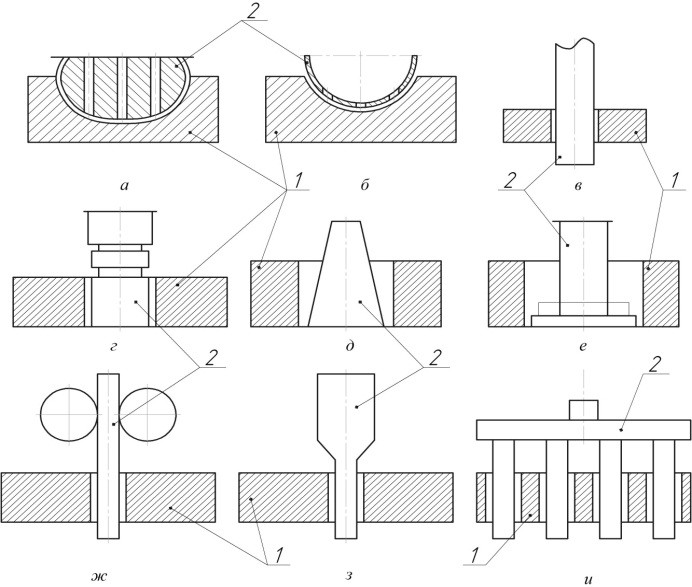

5.1 Особенности конструкций электродов—инструментов

В процессе изготовления инструменту придают форму, обратную форме поверхности обрабатываемой заготовки. Для подвода рабочей жидкости в электродах выполняют отверстия, которые располагают симметрично относительно оси детали (рис. 9 а). Если площадь обрабатываемой поверхности более 5∙103 см2, то для снижения массы электродов их выполняют пустотелыми (рис. 9 б).

При черновой обработке сквозных отверстий инструмент выполняют в виде стержней (рис. 9 в). При выполнении прецизионных отверстий черновую обработку осуществляют стержневой частью электрода, а чистовую обработку – ступенчатой частью электрода (рис. 9 г). Каждая ступень по мере внедрения инструмента в деталь последовательно переключается с режима на режим: черновой, чистовой, доводочный.

С целью уменьшения влияния боковых разрядов на точность отверстия электроды могут выполнять с обратным конусом (рис. 9 д). По этой же причине электрод может быть выполнен ступенчатым с минимальной высотой боковой поверхности (рис. 9 е).

Обработку отверстий малого диаметра осуществляют проволокой или ступенчатым электродом (рис. 9 ж, з). Формообразование решёток и сеток осуществляется выступами на торцевой части электрода (рис. 9 и).

Рисунок 9 – Схемы формообразующих поверхностей электродов- инструментов: 1 – заготовка; 2 – инструмент; а, б – глухих фасонных отверстий, пазов, канавок; в, г – сквозных отверстий, пазов с вертикальными стенками; д, е – схемы прошивания глубоких щелей, пазов; ж, з – отверстий малого диаметра; и – решёток, сеток

5.2 Материалы для электродов-инструментов

Материалы для электродов-инструментов должны обеспечить устойчивость процесса обработки, получение изделий заданной геометрической формы требуемого качества, обладать высокой эрозионной стойкостью, низкой стоимостью, технологичностью при обработке.

Таким условиям удовлетворяют следующие материалы.

При отрезке и вырезке:

- латунная проволока, имеющая наиболее низкую из применимых материалов стоимость и малый износ;

- медно-цинковая проволока, позволяющая увеличить съём материала по сравнению с латунной проволокой благодаря более высокой теплопроводности медного покрытия;

- молибденовая проволока, обеспечивающая получение тонкого среза за счет высоких механических характеристик и эрозионной стойкости.

При прошивании и объёмном копировании:

- электролитическая медь, наиболее часто применяемая и обеспечивающая наилучшие условия для обработки за счет высокой теплопроводности;

- композиции меди с вольфрамом, имеющие высокую стоимость, но незаменимые при обработке твердых сплавов, титана, вольфрама благодаря высокой теплопроводности и эрозионной стойкости;

- медные сплавы, обладающие, по сравнению с чистой медью, более высокой обрабатываемостью резанием и улучшенными литейными свойствами;

- серый чугун – используемый при обработке твердосплавных заготовок вращающимся электродом-инструментом;

- первичный алюминий и алюминиевые сплавы, используемые для предварительной обработки отверстий и полостей из сталей жаропрочных материалов.

Из графитовых материалов и их композиций наиболее широко используются:

графит, обеспечивающий вследствие высокой эрозионной стойкости больший по сравнению с электродами из меди съём материала и более широкий диапазон шероховатости поверхности;

графито-полимерные композиции для изготовления сложных по форме электрод-инструментов.

При назначении материала подбирают такие пары материалов электрода и заготовки, которые обеспечивают максимальную эрозию материала заготовки при минимальном износе электрода-инструмента и максимальную производительность процесса. Широко используются

следующие сочетания материалов электрода-инструмента и заготовки: медь-сталь; медь-медные сплавы; медь-жаропрочные сплавы на никелевой основе; углеродистая или низколегированная сталь; графит – жаропрочный или коррозионностойкие стали; алюминий-стали и жаропрочные сплавы на никелевой основе; мелкодисперсный графит- титан; мелкодисперсный графит-сталь; медно-вольфрамовые композиции – чугун-твёрдый сплав.

С точки зрения обеспечения стабильности эрозии материала заготовки, возможности подвода большой мощности к обрабатываемой поверхности для различных групп обрабатываемых материалов предпочтительным является чистая медь. Для изготовления электродов- инструментов используются прутки, трубы, листовые заготовки.

6. Рабочие жидкости

На рабочие жидкости возлагаются следующие функции: электроизоляция, ионизация, охлаждение и промывка. В соответствии с функциями, жидкости должны удовлетворять определенным требованиям: обеспечение высоких технологических показателей; стабильность свойств при термическом воздействии электрических разрядов; низкой коррозионной активностью к материалам электродов и заготовки; высокой температурой вспышки, низкой испаряемостью и хорошей фильтруемостью.

В качестве рабочих жидкостей используются жидкие нефтепродукты: трансформаторное и индустриальное масла, керосин, смесь керосина с различными маслами. Применяют рабочую жидкость, состоящую из воды и масла, которая готовится с помощью устройств ультразвукового или механического перемешивания. Применяются специальные рабочие жидкости на основе углеводородного сырья с самыми различными добавками, отвечающие всем требованиям электроэрозионной обработки и резко повышающие его качественные характеристики. Наиболее известны рабочие жидкости РЖ3, РЖ8, РЖ8у.

Вид и состояние рабочей жидкости оказывают существенное влияние на технологические показатели электроэрозионной обработки. Уже на стадии пробоя проявляется диэлектрическая прочность рабочей среды и её вязкость. Вязкость определяет время формирования токопроводных частиц в «мостик», по которому происходит пробой рабочей среды. На стадии электрического разряда, когда происходит съём металла, протекают процессы разложения рабочей среды, окисления, полимеризации и конденсации углеводородов, накапливаются слоистые и асфальтовые сгустки, сажа, различные соли, кислоты, частицы обрабатываемого материала и материала электродов.

Испаряясь с поверхности электродов, химические элементы рабочей среды под действием разряда вступают в соединение с окисными пленками, покрывающими электроды, и образуют новые химические соединения. Эти новые образования имеют различную прочность, термостойкость и электрическую активность. Они изменяют тепловой баланс разряда, что сказывается на скоростях удаления материала с заготовки и эрозионном износе инструментов.

На стадии удаления продуктов эрозии и продуктов распада из зоны разряда, особое значение имеет вязкость рабочей среды. С увеличением вязкости степень захвата продуктов эрозии увеличивается и процесс их удаления улучшается.

Одновременно с помощью рабочей среды охлаждается рабочая зона и предотвращается оплавление поверхности электродов. С ростом температуры рабочей жидкости и изменением её свойств несколько изменяются и теплофизические характеристики электродов. Поэтому все современные станки обязательно имеют в своём составе: системы тщательной очистки рабочей жидкости; устройства охлаждения; системы контроля температуры и поддержки температуры в заданных пределах; устройства экспресс-контроля некоторых физических характеристик рабочей жидкости и др.

7. Технологические основы электроэрозионной обработки

7.1 Последовательность операций при электроэрозионной обработке

Электроэрозионную обработку применяют преимущественно на заключительных операциях чаще всего после термической обработки. Операции разделяются на черновые и чистовые. Каждая операция выполняется за несколько переходов. Количество переходов при черновой обработке зависит от предъявляемых требований к размерной точности и параметрами шероховатости поверхности после чистовой обработки. Количество черновых переходов выбирается с таким расчетом, чтобы обработка производилась в режиме максимальной производительности и с минимальным износом электрода-инструмента, и на последнем черновом переходе была достигнута шероховатость, которая при чистовой обработке будет соответствовать величине, установленной чертежом изделия. Для выполнения электроэрозионной обработки целесообразно использовать два электрод-инструмента, один из которых предназначен для черновой обработки, а второй – для чистовой.

Чистовая обработка выполняется за несколько переходов. Определяющим фактором является шероховатость поверхности.

Количество переходов при чистовой обработке ограничивается 6–12. Чистовая обработка производится на мягких режимах последовательным переходом через ряд ступеней режимов в высокочастотный диапазон следования импульсных режимов.

В большинстве случаев при чистовой обработке изделия подвергаются полированию и выхаживанию. Количество переходов при доводке поверхностей заранее определить затруднительно. Ориентируются на достижение необходимого результата по шероховатости поверхности. Время обработки при доводке определяется технологическими возможностями применяемого оборудования.

7.2 Производительность

Производительность процессов электроэрозионной обработки определяется объёмом или массой материала, удалённого с заготовки в единицу времени (мм3/мин или г/мин). Производительность обработки зависит от обрабатываемости материала, подводимой мощности, площади обработки, характеристики импульсов.

Количественным критерием обрабатываемости при электроэрозионной обработке принят коэффициент обрабатываемости, определяемый отношением производительности обработки материала заготовки к производительности обработки стали 45 при одинаковых условиях реализации процессов. Значение коэффициентов обрабатываемости для различных материалов приведены в таблице 1.10. Из приведённой таблицы следует, что при увеличении площади обрабатываемой поверхности параметры шероховатости увеличиваются. Это объясняется ухудшением условий удаления продуктов электроэрозии, а так же влиянием электростатического электричества, накапливаемого в заготовке.

Параметры микронеровностей для различных материалов после электроэрозионной обработки составляют:

-

- электроискровой режим при обработке твёрдых сплавов Ra 0,2–0,3 мкм;

-

- электроискровой режим при обработке сталей Ra 0,3–0,6 мкм;

- электроискровой режим при доводке сталей Ra 0,04–0,08 мкм;

- электроимпульсный режим Ra 10–20 мкм и более.

Качество обработки поверхности определяется также глубиной дефектного слоя или слоя термического влияния. Возникающие вследствие термических эффектов микротрещины могут существенно влиять на эксплуатационные характеристики деталей из жаропрочных и твёрдых сплавов.

В процессе электрического разряда происходит проникновение элементов материала электрода-инструмента и рабочей среды в расплав обрабатываемого материала. Это приводит к микролегированию поверхностного слоя.

Глубина зоны термического влияния h определяет размеры толщины слоя обрабатываемого материала, подверженного воздействию тепла и термомеханических явлений:

![]()

где λт – коэффициент теплопроводности; τи– длительность импульса, мкс; С – теплоёмкость, Дж/К; ρ– плотность материала, м3 ; Rz – параметр шероховатости, мкм.

Если учесть остаточные напряжения и упругие деформации, то размеры зоны увеличатся.

В зависимости от режимов обработки размеры зоны термического влияния могут изменяться в пределах: отделочные и чистовые режимы 0,08–0,35; при черновой обработке 0,02–1 мм.

Глубина зоны термического влияния возрастает с увеличением длительности импульсов, амплитуды и уменьшается с увеличением частоты и скважности (табл. 1).

Таблица 1 – Основные параметры электроэрозионной обработки, определяющие производительность

| Обрабатываемый материал | Полярность | Материал ЭИ | Форма импульсов | Коэффициент обрабатываемости | Удельный съём металла, мм3/А×мин | Относительный износ ЭИ,

% |

Частота импульсов, кГц | Параметры шероховатости |

| Углеродистые, легированные коррозионно-стойкие стали и магнитные сплавы | обратная | медь | прямоугольная | 1,05–1,15 | 8–10 | 10–120 | ≥3 | 0,5 |

| гребенчатая | – | 6–8 | 0,2–10 | |||||

| графит | прямоуголь- ная | 1,1–1,25 | 10–12 | 0,1–40 | ≥8 | – | ||

| гребенчатая | – | 6–8 | 0,05–

0,5 |

|||||

| Алюминиевые сплавы | прямая | медь | прямоугольная | 2,5–3 | 18–20 | 0,5–25 | ≥3 | 1,1–

-1,3 |

| гребенчатая | 2,3–2,8 | 10–15 | 0,5–3 | |||||

| графит | 2,7–3,2

2,8–3,5 |

15–20

25–30 |

1–10

10–30 |

|||||

| Титановые сплавы | обратная прямая | медь графит | прямоугольная | 0,9–1

1–1,1 |

4–7

5–8 |

5–20

10–60 |

1–22

22–440 |

0,9–

1,0 |

| Твёрдые сплавы ВК | обратная прямая | медь

медь латунь сплав мнб-3 |

0,3–0,35

0,2–0,25 0,3–0,35 0,4–0,5 |

1–2,5

1,3-1,5 1,5–2 2,6–3 |

25–40

80–200 120– 500 35–50 |

1–22 | 0,25

– 0,35 |

|

| Тугоплавкие сплавы | прямая | медь

латунь сплав мнб-3 графит |

0,25–0,35

0,3–0,35 0,4-0,5 – |

1–2

1,5–2,5 2,5–4 5–10 |

35–100

60–500 15–60 25–40 |

3–22 | 0,25

–0,3 |

|

| Медь и медные сплавы | медь латунь

графит |

0,5–0,7

0,4–0,5 1–1,2 |

5–7

3–5 8–10 |

30–75

25–55 20–35 |

8–440

8–440 1–22 |

0,4–

0,5 |

Углеродистые конструкционные, инструментальные низколегированные стали как закалённые, так и незакалённые, обрабатываются практически с одинаковой производительностью.

Серые чугуны, не включённые в таблицу, обрабатываются несколько хуже сталей из-за включения графита, что приводит к локализации процесса эрозии на отдельных участках обрабатываемой поверхности.

Жаропрочные стали на основе никеля обладают лучшей обрабатываемостью по сравнению с углеродистыми сталями. Скорость съёма для ряда жаропрочных сталей на 30…200 % превышает аналогичный показатель углеродистых сталей.

Алюминий и его сплавы по обрабатываемости близки к сплавам на основе никеля (жаропрочным).

Обрабатываемость твёрдых сплавов по сравнению со сталями в несколько раз меньше.

На производительность существенное влияние оказывает форма и размеры обрабатываемой поверхности. При увеличении глубины обработки производительность уменьшается в 1,5 и более раза, и при некоторой глубине процесс обработки становится невозможным, например, при обработке глубоких узких пазов. Это связано с ухудшением условий удаления металла из глубоких пазов или отверстий.

Для повышения производительности электродам могут сообщаться вибрации. Продольно колеблющиеся в направлении подачи электроды с определённой частотой создают так называемый поршневой эффект, способствующий выдавливанию в обратном направлении жидкости содержащей шлак. Благодаря этому улучшаются условия подачи рабочей жидкости и удаления продуктов эрозии.

Высокая производительность обработки в ряде случаев становится причиной возникновения геометрических погрешностей обработанной поверхности, на устранение которых потребуется значительное количество времени на чистовых, и особенно, доводочных режимах. Исправить погрешности можно лишь за счёт выполнения дополнительных проходов, что существенно повышает стоимость обработки. Поэтому вопрос о производительности необходимо решать в каждом конкретном случае при обработке той или иной поверхности.

7.3 Качество поверхности при электроэрозионной обработке

После обработки качество поверхности определяется макро- и микрогеометрией, структурой, упрочнением и остаточными напряжениями. Высота микронеровностей Rz преимущественно определяется энергией импульсов

![]()

где β – коэффициент перекрытия элементарных лунок, численно равный отношению расстояний между центрами лунок электроэрозии (2 ≥ β ≥ 1); kм– коэффициент, зависящий от свойств материала, Wi – энергия импульса, Дж.

Параметр Rz возрастает с увеличением длительности импульса, амплитуды тока и снижается с увеличением частоты и скважности и не зависит от паузы между группами импульсов. На черновых режимах обработки Rz составляет 10…40 мкм. На чистовых и отделочных режимах параметр Ra в зависимости от вида материала и может изменяться в пределах 0,3–0,6 мкм. Достижимая шероховатость Ra = 0,03 мкм.

На параметры шероховатости обработанной поверхности оказывает влияние площадь поверхности обработки материала электрода-инструмента и заготовки (табл. 2).

Таблица 2 – Соотношения между параметрами шероховатости и площадью обработки

| ЭИ – медь, заготовка сталь | ЭИ – графит (мелкодисперсный), заготовка сталь | ||

| Площадь обработки S, см2 | Шероховатость, Rz, мкм | Площадь обработки S, см2 | Шероховатость, Rz, мкм |

| S≤12 | 0,8 | S≤5 | 1,2 |

| 12<S≤40 | 1,6 | 5<S≤10 | 4,2 |

| 40<S≤75 | 3,2 | 10<S≤20 | 5,2 |

| 75<S≤100 | 4,2 | 20<S≤30 | 6,3 |

| 100<S≤300 | 6,3 | 30<S≤50 | 8,2 |

| 300<S≤500 | 8,2 | 50<S≤100 | 10 |

| 500<S≤1000 | 10 | ЭИ – графит (крупный) | |

| S>1000 | 16 | 100<S≤300 | 10 |

| 300<S≤500 | 16 | ||

| 500<S≤1000 | 20 | ||

| S>1000 | 30 | ||

7.4 Точность при электроэрозионной обработке размеров

Под точностью понимают степень приближения формы и размеров к идеальным. Отклонение реальных размеров от идеальных называют погрешностью, которую в общем случае можно представить в виде

![]()

где ![]() ,

, ![]() – соответственно погрешности, вызванные неточностью изготовления станка и нагревом электрода-инструмента; Δнастр – погрешности, вызванные неточностью расположения электрода- инструмента и заготовки;

– соответственно погрешности, вызванные неточностью изготовления станка и нагревом электрода-инструмента; Δнастр – погрешности, вызванные неточностью расположения электрода- инструмента и заготовки; ![]() – погрешность, обусловленная процессом обработки.

– погрешность, обусловленная процессом обработки.

Погрешности, вызванные неточностью изготовления станка, оценивают по нормам геометрической точности. Современные электроэрозионные установки обеспечивают геометрическую точность обработки заготовки в пределах ±0,5 мкм.

Нагрев электрода-инструмента на некоторых режимах может достигать 400 °С. Обрабатываемые заготовки нагреваются до еще более высоких температур. Для устранения температурного влияния на точность обработки осуществляют межэлектродную циркуляцию жидкости, которую дополнительно охлаждают в специальных холодильниках. Благодаря этому удаётся стабилизировать температуру обработки в пределах ±2 °С относительно температуры помещения. В результате величина температурных погрешностей практически сводится к нулю.

В случае отсутствия возможности термостабилизации процесса обработки величина температурных погрешностей может быть определена по формуле

![]()

где ![]() – тепловые погрешности; L – размер обрабатываемой поверхности заготовки;

– тепловые погрешности; L – размер обрабатываемой поверхности заготовки; ![]()

![]() – коэффициент линейного расширения материала электрода-инструмента и материала заготовки;

– коэффициент линейного расширения материала электрода-инструмента и материала заготовки; ![]() – температура жидкости в конце процесса обработки;

– температура жидкости в конце процесса обработки; ![]() – температура помещения.

– температура помещения.

Погрешности, вызванные неточностью установки, базирования и закрепления электрода-инструмента и заготовки, сводятся к минимуму за счёт использования специальных приспособлений, обеспечивающих надёжную установку и фиксацию электрода-инструмента и заготовки. Данные о размерах заготовки, электрод-инструмента и его положения относительно заготовки автоматически вводятся в память ЧПУ эрозионного станка, и производится соответствующая коррекция процесса обработки.

7.5 Область технологического использования электроэрозионной обработки

Электроэрозионная обработка в искровом режиме происходит при относительно малой энергии импульсов. Объём металла, удаленный за каждый импульс невелик, а глубина лунки незначительна. Такой режим позволяет получить при невысокой производительности поверхность с высокой точностью и малой шероховатостью. Кроме того, процесс весьма энергоемок. Энергоемкость оценивают отношением расхода электрической энергии к массе удаленного с заготовки металла. Энергоемкость при обработке на электроискровом режиме на порядок выше, чем при механической обработке на аналогичных операциях.

Обработка в электроимпульсном режиме характеризуется большей энергией разряда – высота неровностей увеличивается. За счет повышения энергии разряда достигается увеличение производительности, которая в 15-20 раз превышает аналогичный показатель при электроискровом режиме. Обработку в электроимпульсном режиме можно рекомендовать для замены фрезерования крупных полостей сложной формы, углублений, каналов, где механической обработкой не удается достичь высокой производительности или где затруднен доступ инструмента в зону резания.

По сравнению с механической обработкой технологии электроэрозионной обработки имеют целый ряд существенных преимуществ:

- Процесс обработки не зависит от характеристик обрабатываемого материала: твердости, прочности, вязкости и др.

- Электроэрозионные технологии применимы при изготовлении деталей из твердых сплавов, термообработанных, жаропрочных и нержавеющих и других материалов, обладающих электропроводностью.

- Технологические показатели обработки (точность, качество поверхности) во многих случаях превосходят возможности механической обработки. При изготовлении сложнейших деталей электроэрозионной обработкой процесс сравнительно просто может обеспечить погрешность обработки ±0,001 мм при шероховатости поверхности Ra = (0,02 — 0,08) мкм.

- При электроэрозионной копировально-прошивочной обработке возможно копирование формы инструмента-электрода сразу по всей поверхности заготовки (в отличие от механической обработки резанием). Простая кинематика формообразования позволяет осуществлять операции, невыполнимые механической обработкой, например получение отверстий с криволинейной осью, в полости сложной конфигурации, в труднодоступных местах заготовки, глубокие отверстия сверхмалого диаметра и др.

- Процессы не оказывают силового воздействия на деталь, что позволяет обрабатывать тонкостенные элементы различных деталей без их деформации, вырезать из тонкого материала (например, из фольги) элементы сложной формы с малыми перемычками, а также обрабатывать детали из хрупких материалов.

- Применимы для обработки изделия любых размеров и назначений: от миниатюрных деталей радиоэлектронной аппаратуры до штампов массой в несколько тонн, т. е. можно использовать электроэрозионные технологии в самых различных отраслях.

- Не требуют специальных инструментов, твёрдых сплавов, абразивных и других дорогостоящих материалов.

- Определенные схемы электроэрозионной обработки обеспечивают возможность изменения в нужном направлении физико- механических и химических свойств поверхностной твердости, коррозионной стойкости и др.

- Легкость автоматизации процесса электроэрозионной обработки, простота программирования выполнения на станках с ЧПУ сложнейших работ, возможность проводить работы на станках в безлюдном режиме.

- Отсутствие заусенцев на деталях после обработки, что сокращает трудоемкость и ликвидирует ручной труд.

- Исключительная эффективность в изготовлении сопрягаемых деталей типа матрица-пуансон и аналогичных с обеспечением микронного зазора в соединении. При этом их обработка на оборудовании с ЧПУ возможна по одной программе.