Содержание страницы

Механические свойства сплавов определяют их пригодность для использования в условиях реальной эксплуатации — от авиационной техники до мостов и турбин. Эти свойства лежат в основе понятия конструкционной прочности — способности материала выдерживать рабочие нагрузки, противостоять разрушению и сохранять форму и размеры на протяжении заданного срока службы. В данной статье рассматриваются ключевые характеристики прочности, надёжности и долговечности, а также методы их повышения.

История изучения механических свойств сплавов началась ещё в XIX веке с систематизации понятий прочности и твёрдости. С развитием металлургии и машиностроения стало ясно, что оценивать материалы только по пределу прочности недостаточно. Уже в начале XX века инженеры ввели понятие выносливости, а во времена Второй мировой войны активно развивалась теория трещиностойкости и надёжности материалов.

1. Понятие конструкционная прочность материалов и критерии её оценки

Ключевые факторы, влияющие на надёжность функционирования конструкционных материалов в процессе эксплуатации:

- разнообразные виды нагрузок: статические, циклические, ударные;

- экстремальные температурные условия — как высокие, так и низкие;

- взаимодействие с агрессивными или нестабильными внешними средами.

Эти условия формируют многоаспектные требования к материалам, применяемым в конструкциях, среди которых особенно важны: эксплуатационные, технологические и экономические параметры.

Эксплуатационные требования играют решающую роль, поскольку именно они определяют степень пригодности материала для выполнения поставленных функций в конкретных технических устройствах. Главным здесь является обеспечение высокой конструкционной прочности — способности выдерживать рабочие нагрузки в течение длительного времени без потери функциональности.

Конструкционной прочностью принято называть совокупность прочностных характеристик материала, обеспечивающих его надёжную и стабильную работу при воздействии эксплуатационных факторов.

Следует учитывать, что ожидаемые прочностные характеристики конкретного материала формируются не только под влиянием приложенных сил, но также зависят от природы рабочей среды и диапазона температур эксплуатации.

Рабочая среда, будь то газ, жидкость, ионизирующее излучение или агрессивная химия, может существенно ослабить структуру материала. Это проявляется в таких явлениях, как коррозионное растрескивание, окисление, изменение химического состава, вызывающее охрупчивание и другие формы деградации.

Температурный интервал, в котором может использоваться материал, может колебаться в пределах от -269 до 2000оС. Это накладывает строгие требования к его свойствам: необходима жаропрочность при высоких температурах и хладостойкость при низких.

Технологические требования касаются удобства и эффективности обработки материала при производстве изделий. Критерии технологичности включают: возможность обработки резанием, пластической деформацией, пригодность к сварке, литью, термообработке без деформаций и дефектов. Это напрямую влияет на производительность и себестоимость изготовления.

Экономические требования обязывают учитывать стоимость материала и доступность его компонентов. Особенно важно это в серийном производстве, где использование дорогостоящих или дефицитных легирующих элементов оправдано лишь при существенном приросте эксплуатационных свойств.

Комплексное понятие конструкционной прочности базируется на трёх ключевых характеристиках:

- прочностные параметры;

- надёжность функционирования;

- долговечность в условиях эксплуатации.

Критерии прочности выбираются с учётом специфики нагружения и условий применения материала.

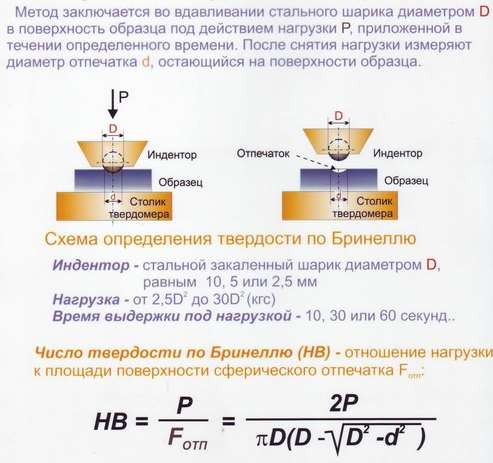

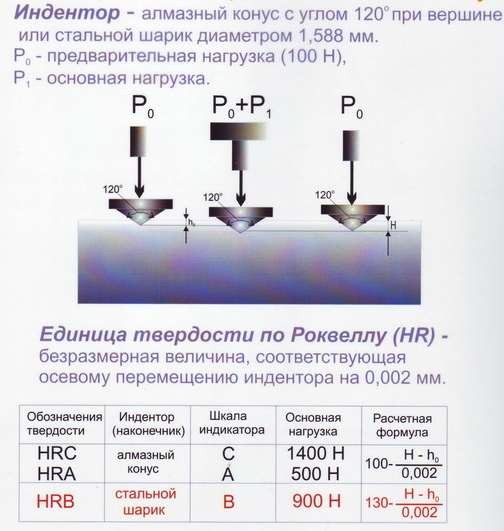

При воздействии статических нагрузок прочностные свойства оцениваются через такие параметры, как предел прочности σв и предел текучести σ0,2 или σт, которые свидетельствуют о сопротивляемости пластической деформации (см. рис.1). Также может применяться оценка твёрдости по Бринеллю (НВ) или Роквеллу (HR) — рис.2 и рис.3. Для стали существует практическое соотношение: σв ≈ НВ/3.

Рис.1 Испытание на растяжение

Рис.2 Измерение твёрдости по Бринеллю

Если на конструкцию действуют переменные нагрузки, в частности циклические, тогда важным параметром становится предел выносливости σR, а при симметричном круговом изгибе — σ-1.

Следует помнить: увеличение прочности материала позволяет проектировать более компактные и лёгкие конструкции, выдерживающие большие нагрузки. Однако, одновременно растут упругие деформации:

εупр = σупр/Е,

где Е — модуль Юнга, отражающий жёсткость материала. Именно модуль упругости определяет размеры и форму таких деталей, как станина станка или корпус редуктора, где крайне важна стабильность геометрии.

Рис.3 Измерение твёрдости по Роквеллу

Иногда, наоборот, материал должен быть способным к значительным упругим деформациям — как, например, в пружинах или чувствительных элементах датчиков. В этом случае предпочтителен высокий σупр при относительно низком Е.

Дополнительный аспект: в авиации и ракетостроении чрезвычайно важна эффективность материала с точки зрения массы. Это выражается через удельные характеристики:

- удельная прочность: σв/ρg;

- удельная жёсткость: Е/ρg.

где ρ — плотность, g — ускорение свободного падения.

Примечание: точная оценка конструкционной прочности невозможна без анализа поведения материала при рабочих температурах и в специфических средах.

Обобщение: выбор критериев конструкционной прочности осуществляется на основе тех свойств, которые наиболее точно отражают реальную нагрузочную ситуацию изделия.

Надёжность — это способность материала не разрушаться внезапно, особенно в условиях критических нагрузок.

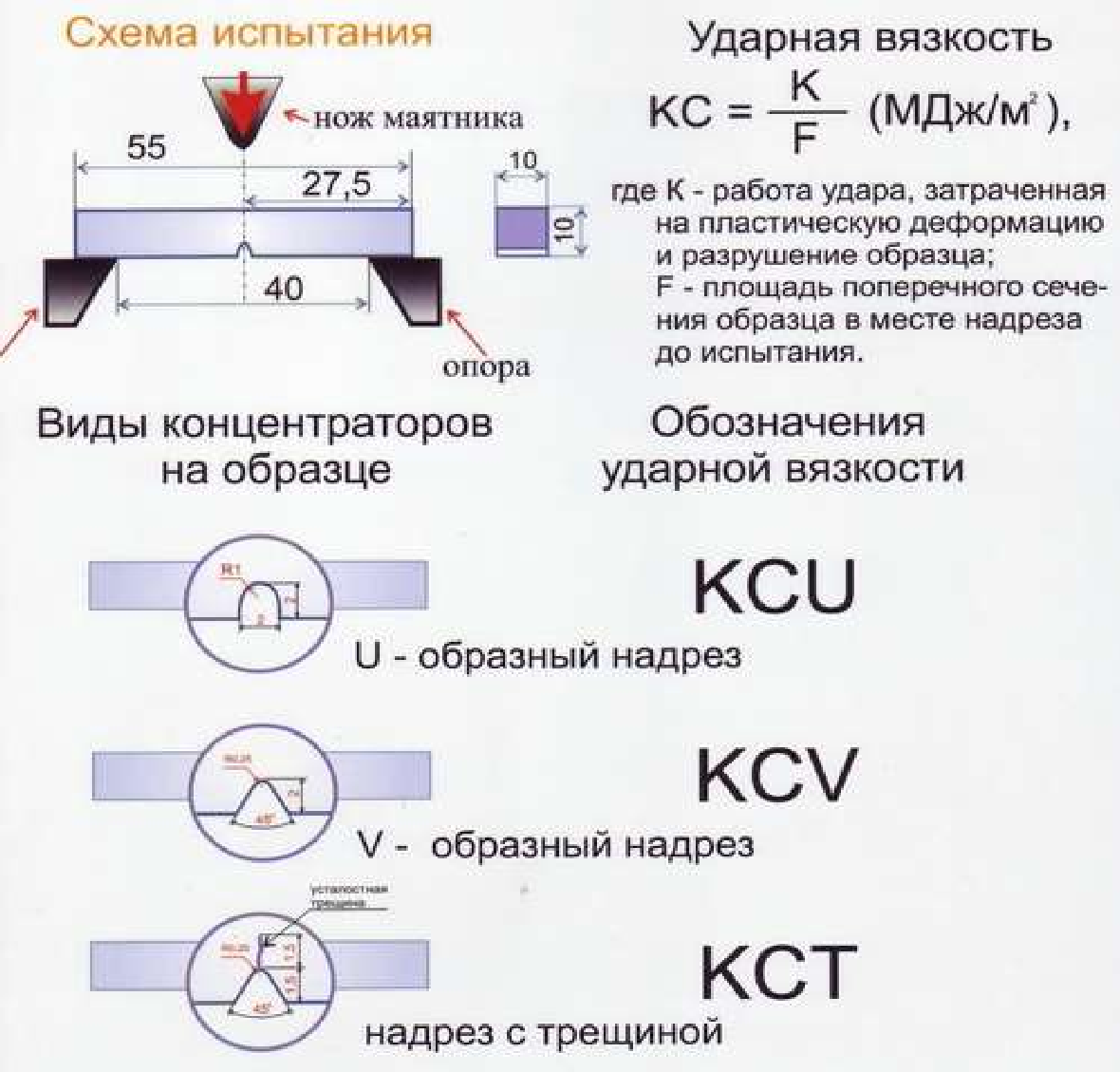

Для минимизации риска хрупкого разрушения материалы должны обладать:

- достаточным уровнем пластичности (показатели δ и ψ в процентах);

- высокой ударной вязкостью КСU (в МДж/м2) — рис.4, рис.5.

Рис. 4 Маятниковый копёр для определения ударной вязкости

Рис.5 Испытания на ударную вязкость

Однако лабораторные данные не всегда адекватно отражают поведение материала в реальных условиях. В производственных и эксплуатационных ситуациях дополнительную угрозу надёжности представляют следующие факторы:

- локальные концентрации напряжений (например, острые углы, надрезы);

- понижение температуры ниже критических значений;

- динамические и ударные нагрузки;

- большие размеры конструкций, усиливающие масштабный эффект.

Для предотвращения внезапных разрушений конструкций и узлов при эксплуатации, необходимо учитывать такое критически важное свойство, как трещиностойкость материала.

Под трещиностойкостью понимают совокупность характеристик, определяющих способность материала замедлять или полностью предотвращать распространение уже возникших трещин под действием эксплуатационных нагрузок. Это один из важнейших параметров, влияющих на надёжность изделий, особенно работающих в условиях переменных напряжений и экстремальных температур.

Трещины в теле материала выступают как острые концентраторы механических напряжений. В области вершины трещины могут возникать локальные напряжения, в несколько раз превышающие средний уровень расчётных напряжений по сечению. Это делает критически важным точный анализ и учёт подобных дефектов при проектировании и эксплуатации ответственных конструкций.

Для трещины длиной l и радиусом кривизны вершины r напряжения в зоне максимального растяжения описываются выражением:

σmax = σср · 2√l/r

Таким образом, чем острее вершина трещины (меньше r) и чем больше её длина (l), тем выше локальное напряжение в этой области. Пластичные материалы способны «затупить» вершину трещины за счёт пластической деформации, тем самым снижая эффект концентрации напряжений. Хрупкие материалы лишены этой возможности, что делает их крайне уязвимыми к подобным дефектам.

Анализ критического размера дефекта и, соответственно, возможности его безопасного существования в теле материала, выполняется по критерию разрушения Ирвина (J. Irwin) – К:

К = σср · √απlкр, (МПа·мм1/2)

где коэффициент π безразмерный и зависит от формы и расположения трещины.

Параметр К называется критерием вязкости разрушения. Он отражает способность материала сопротивляться развитию трещины при наличии пластических деформаций в окрестности её вершины. Чем выше значение этого параметра, тем надёжнее материал с точки зрения сопротивления внезапному разрушению.

Для количественной оценки надёжности конструкционного материала на практике дополнительно используют следующие показатели:

- ударную вязкость: КСU, КСV, КСТ (в единицах МДж/м2);

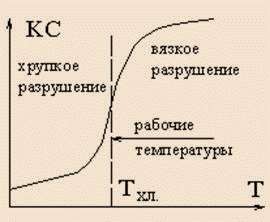

- температуру перехода в хрупкое состояние – порог хладноломкости Т50.

Так, параметр КСV является ключевым при выборе материалов для трубопроводных систем, резервуаров под давлением и прочих объектов, к которым предъявляются требования высокой механической прочности и надёжности при различных режимах эксплуатации.

Показатель КСТ, получаемый в результате испытаний образцов с усталостной трещиной у основания надреза, более достоверно отражает реальную способность материала противостоять распространению дефекта. Этот параметр особенно важен при проектировании изделий авиационной, космической и энергетической отраслей.

Температурный порог хладноломкости Т50 фиксирует момент перехода материала из вязкопластичного состояния в хрупкое. Он определяется по результатам ударных испытаний на надрезанных образцах, проводимых при последовательном понижении температуры. Уровень Т50 соответствует температуре, при которой на изломе наблюдается волокнистая составляющая 50%, а ударная вязкость (например, КСТ) падает вдвое.

Рис.6 Температура Тхл. (Т50) порог хладноломкости

Следующее критически важное свойство конструкционного материала – долговечность, которая представляет собой способность материала эффективно противостоять разрушению в течение всего срока службы изделия, обеспечивая его надёжную эксплуатацию до плановой замены.

Так называемый постепенный отказ, когда материал теряет свои функциональные свойства, возникает без немедленного разрушения, но требует своевременной замены деталей, чтобы избежать риска аварийной ситуации.

К основным причинам накопления повреждений и, как следствие, отказа конструкции относят:

- усталостное разрушение (при циклических нагрузках);

- механический и абразивный износ;

- ползучесть и релаксация напряжений;

- электрохимическую, атмосферную и межкристаллитную коррозию;

- радиационное старение, разбухание и другие виды деградации.

Обеспечение долговечности – это, по сути, замедление темпов разрушения материала до уровня, позволяющего использовать его в течение всего заданного ресурса изделия.

В абсолютном большинстве случаев (до 80%) долговечность деталей машин обусловлена способностью материала противостоять циклическим нагрузкам (усталость) либо абразивному износу (износостойкость).

Циклическая долговечность – это характеристика, определяющая, сколько циклов переменного напряжения может выдержать материал до возникновения микротрещин или разрушения.

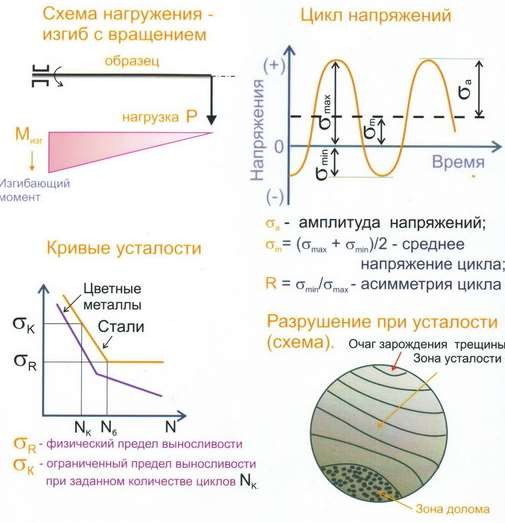

Один цикл определяется как изменение напряжения от максимального значения σmax до минимального σmin и обратно в течение одного периода Т. Основные параметры цикла:

- коэффициент асимметрии R = σmin / σmax;

- амплитуда напряжения σa = (σmax – σmin) / 2;

- среднее напряжение σm = (σmax + σmin) / 2.

Явление усталости сопровождается постепенным накоплением микроповреждений, приводящих к образованию микротрещин, их росту и в конечном итоге – к разрушению материала.

Процесс разрушения от усталости имеет несколько стадий:

- Зарождение трещины на поверхности детали, как правило, в области концентрации напряжений;

- Рост усталостной трещины с образованием характерных концентрических бороздок – свидетельство циклического режима её распространения;

- Финальный долом – разрушение оставшегося сечения при превышении остаточной прочности.

Рис.7 Испытание на выносливость

Оценка выносливости производится на основе кривых усталости, отображающих зависимость амплитуды максимального напряжения σmax от числа циклов нагружения N. При достижении определённого уровня напряжения кривая стабилизируется, обозначая предел, при котором разрушение не наступает даже после десятков миллионов циклов – это и есть физический предел выносливости σR.

Основные критерии выносливости, определяемые по этим кривым:

- циклическая прочность – наибольшая величина напряжения, выдерживаемая материалом в течение заданного срока службы;

- циклическая долговечность – предельное число циклов до возникновения усталостного разрушения при заданной амплитуде напряжения.

Устойчивость материала к многократным циклическим нагрузкам, выраженная в его прочности и долговечности, формируется под воздействием множества факторов. Наибольшее значение имеют особенности микроструктуры, напряжённое состояние приповерхностного слоя, качество обработки поверхности, а также наличие или отсутствие агрессивной среды. Любые неровности или дефекты – от рисок, пор и раковин до неметаллических включений – могут значительно снизить этот параметр.

Дополнительные параметры, характеризующие выносливость:

- Живучесть – способность материала к безопасной эксплуатации при наличии развивающейся усталостной трещины. Оценивается через скорость распространения усталостной трещины (СРТУ). Высокая живучесть даёт возможность вовремя обнаружить критический дефект с помощью диагностики, провести замену и избежать аварии.

- Износостойкость – способность материала противостоять процессу износа при контакте трущихся поверхностей. Износом называют постепенное отделение частиц с поверхности под действием сил трения. Его интенсивность определяется по изменению линейных или объёмных размеров, либо по потере массы. Износ протекает в три этапа:

- начальный этап – приработка элементов;

- период стабильного, нормального износа;

- заключительный – катастрофический износ, при котором происходит быстрая деградация материала.

Для эффективной защиты от износа подбираются совместимые материалы трущихся пар, а также применяются методы поверхностной обработки, увеличивающие сопротивление изнашиванию.

- Ползучесть – способность материала деформироваться при постоянной нагрузке и повышенной температуре. Измеряется как скорость пластической деформации во времени.

Комплексная оценка работоспособности конструкционного материала базируется на совокупности прочностных характеристик:

- Основные прочностные показатели: σв, σ0,2, σ-1, определяющие пределы допустимых эксплуатационных нагрузок и влияющие на расчётную массу и габариты деталей.

- Параметр жёсткости – модуль упругости Е. Он определяет величину деформации при заданной нагрузке и геометрии элемента.

- Надёжность конструкции зависит от: пластичности (δ, ψ), ударной вязкости (КСТ, КСV, КСU), сопротивления хрупкому разрушению (К), а также устойчивости к низким температурам, определяемой порогом хладноломкости Т50.

- Долговечность обусловлена способностью материала выдерживать износ, ползучесть, усталость и воздействие среды без потери работоспособности.

2. Методы повышения конструкционной прочности

- Технологические;

- Металлургические;

- Конструкторские.

Технологические методы ориентированы на модификацию свойств материала через легирование, термообработку (в том числе химико-термическую), пластическую деформацию и термомеханическое воздействие. Механизмы повышения прочности связаны с:

- ростом дислокационной плотности – больше дислокаций, выше сопротивление деформации;

- созданием преград для движения дислокаций в виде границ зёрен, субструктур, а также мелкодисперсных включений – это повышает ударную вязкость, особенно при измельчении зёрен;

- появлением упругих полей напряжений за счёт легирующих элементов, примесных атомов и вакансий, вызывающих искажение кристаллической решётки. Это также включает образование зон типа атмосфер Коттрелла.

Однако следует учитывать, что усиление прочности за счёт ограничения подвижности дислокаций сопровождается снижением пластичности и вязкости разрушения, что может сказаться на надёжности материала.

Проблема повышения конструкционной прочности заключается не только в увеличении пределов прочности, но и в обеспечении стойкости к хрупкому разрушению. Важно найти баланс между прочностью и надёжностью.

Например, при термообработке углеродистой стали с 0,4% углерода можно достичь σB ≈ 2400 МПа, а при 0,6% – до 2800 МПа, однако при этом теряется вязкость разрушения (КСТ ≈ 0), что делает материал эксплуатационно ненадёжным.

Рациональное легирование предполагает использование сразу нескольких легирующих элементов в умеренных количествах с целью улучшения пластичности и вязкости. Эффективное измельчение зёрен достигается как химическим составом, так и высокоскоростной термической обработкой – лазерной или индукционной.

Повышение усталостной прочности и сопротивления износу достигается методами упрочнения поверхности: локальной закалкой, химико-термической обработкой, дробеструйной обработкой или обкаткой. Эти способы повышают сопротивление поверхности к зарождению трещин и деформации.

Металлургические методы нацелены на увеличение чистоты сплава. Это достигается за счёт минимизации вредных примесей (S, P, O, H, N) и неметаллических включений.

Используемые методы очистки металлов: электрошлаковый переплав (ЭШП), вакуумно-индукционный (ВИ), электронно-лучевой (ЭЛП), вакуумно-дуговой (ВДП), а также рафинирование с использованием синтетических шлаков.

Конструкторские подходы обеспечивают равномерность прочности в напряжённых участках. При проектировании избегают резких геометрических переходов, острых канавок и галтелей малого радиуса. Там, где это невозможно, внедряются методы локального упрочнения с образованием сжимающих остаточных напряжений, что снижает концентрацию напряжений.

Заключение

Интересные факты:

- Лёгкие сплавы алюминия и титана имеют удельную прочность выше, чем сталь, и потому широко используются в авиации.

- Модуль упругости почти не зависит от термообработки — в отличие от прочности.

- Коррозионное растрескивание может происходить даже при невысоких напряжениях — из-за агрессивной среды.

- Некоторые стали после закалки становятся настолько хрупкими, что их можно расколоть ударом молотка.

- На основе теории трещиностойкости был разработан контроль ресурса лопастей турбин и крыльев самолётов, что значительно повысило безопасность авиации.

Конструкционная прочность — это не только высокая прочность материала, но и его надёжность, устойчивость к усталости и способность противостоять разрушению при длительной эксплуатации. Важно учитывать все эксплуатационные условия: нагрузки, температуры, среду. Повышение прочности невозможно без понимания, как это влияет на другие характеристики — пластичность, вязкость, износостойкость. Рациональный выбор сплавов и методов их обработки позволяет создавать материалы, которые обеспечивают надёжную и безопасную работу технических устройств.