Содержание страницы

Разработка и производство новой высокотехнологичной продукции в высококонкурентных рынках сегодня предполагает применение новых передовых материалов , к которым относят композитные материалы, умные материалы и металлопорошки для аддитивного производства.

Применение таких материалов позволяет создавать продукцию с принципиально новыми потребительскими характеристиками, что является одним из основных признаков отнесения материала к данной категории. Значительная часть новых материалов разрабатывается для определенных эксплуатационных условий, в которых применение традиционных материалов невозможно. Примерами таких материалов являются композитные материалы, способные выдерживать экстремальные температуры (более 250 °С), возникающие при сверхзвуковых скоростях и применяющиеся в самолетостроении.

Применение новых материалов повышает конкурентоспособность целых секторов: высокопрочные легкие металлические сплавы для аэрокосмической

промышленности, антикоррозийные мембраны для современных систем фильтрации, сверхвысокотемпературные конструкции для более эффективных

турбин в производстве электроэнергии и другие. Рынок новых материалов охватывает полный жизненный цикл от добычи, первичной переработки, разработки способов формирования уникальных свойств и характеристик материалов до производства, тестирования и использования конечных изделий, а также утилизации и переработки отходов.

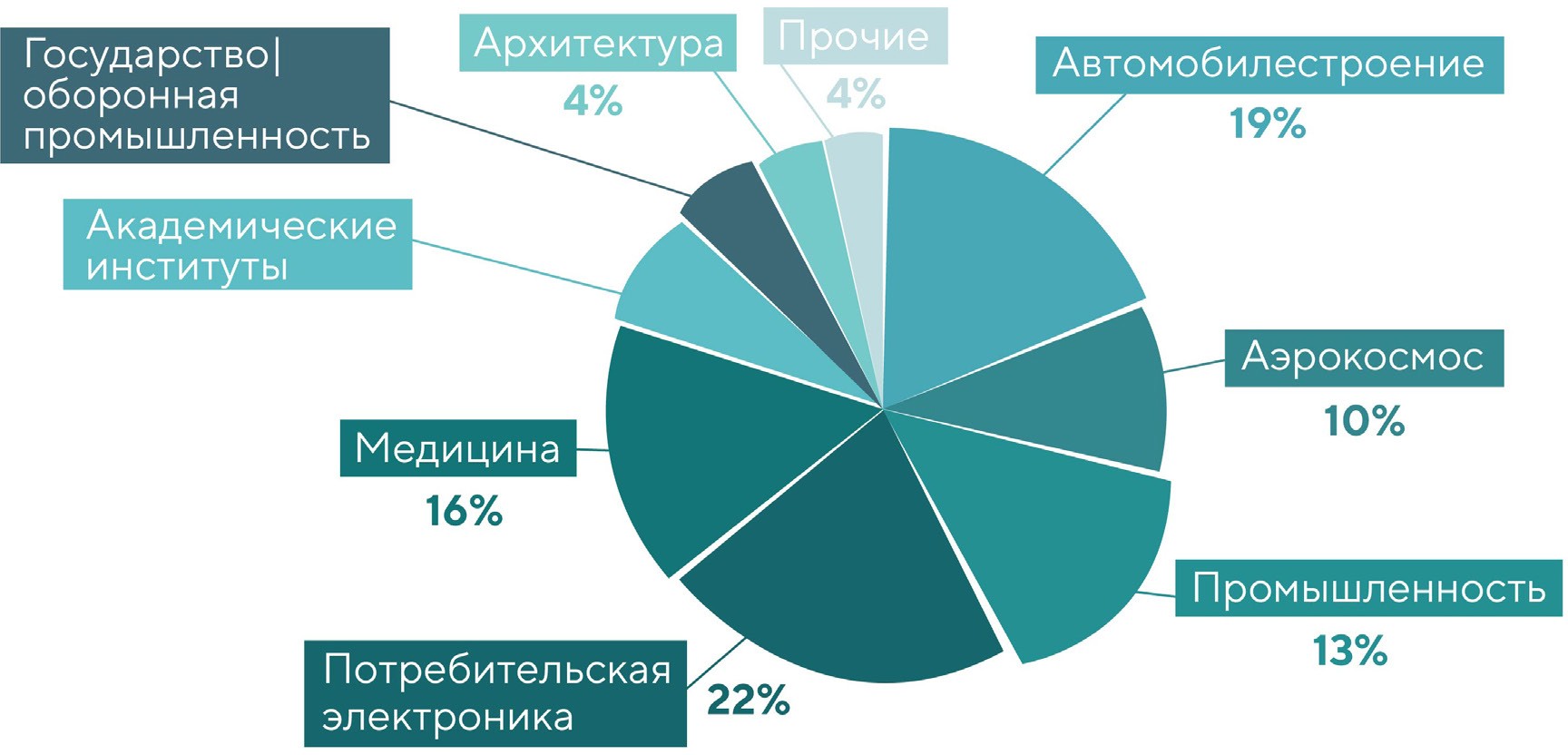

Основными драйверами рынка остаются высокотехнологичные отрасли промышленности, обеспечивающие спрос на новые материалы, такие как автомобилестроение, авиакосмическая отрасль, медицинские изделия, радиоэлектроника и приборостроение. Спрос в таких отраслях определяется как конкуренцией на существующих рынках , необходимость соответствовать ужесточающимся экологическим требованиям , так и созданием заделов для конкуренции на рынках будущего , разработкой образцов новой перспективной техники.

Развитие цифровых технологий моделирования, машинного обучения делают процессы разработки новых материалов все более точными и эффективными. В первую очередь это технологии, позволяющие создавать материалы с заданными свойствами и моделировать поведение конструкций из новых материалов на протяжении всего жизненного цикла.

Многие инициативы направлены на внедрение подходов, основанных на данных и предполагающих применение статистики, машинного обучения и искусственного интеллекта для моделирования и оценки поведения материалов. Результатом является сокращение сроков, затрачиваемых на разработку материалов и описание их свойств. Ранее срок вывода на рынок для новых материалов составлял до 15 лет, а цифровые технологии сократили его до 5 лет. Развитие рынка аддитивных технологий будет оставаться одним из значимых факторов развития рынка новых материалов.

В ближайшем будущем ожидается появление наноструктурированных материалов и реагентов для очистки воды, водоподготовки и пищевой промышленности.

С переходом на эти технологии будут в значительной степени решены проблемы обеспечения людей питьевой водой и эффективной очистки бытовых и промышленных сточных вод, например, за счет использования различных типов гибридных мембран со встроенными наночастицами.

Значительно интенсифицировать процессы очистки воды можно за счет использования новых типов ультра- и нанофильтрационных мембран, мембран с асимметричным (градиентным) распределением наночастиц — за счет перестройки поровых систем и мембранных каналов, за счет внедрения электромембранных технологий, позволяющих повысить электрокаталитическую активность мембран с внедренными наночастицами в реакцию диссоциации воды, увеличение скорости ее очистки электродиализом в режиме сверхпредельных токов.

Ионообменные и мембранные материалы, содержащие наночастицы металлов, используются для глубокого удаления растворенного кислорода из воды, что чрезвычайно важно во многих процессах современной электронной промышленности. Фильтры и ионообменные мембраны будут широко использоваться в производстве и переработке пищевых продуктов.

С появлением наноструктурированных биосовместимых и биорезорбируемых материалов структура рынка протезов и имплантатов, принципы и подходы к протезированию радикально меняются. Внедрение новых технологий увеличит продолжительность активной жизни человека, снизит степень инвалидности населения, улучшит качество жизни людей.

Использование систем доставки лекарств приведет к радикальному повышению эффективности лекарственной терапии. Высокопористые наночастицы или нанокапсулы могут быть использованы в качестве носителя лекарств. Системы адресной доставки способствуют экономному расходу лекарственных веществ и снижению уровня токсичности, тем самым значительно уменьшая их побочные эффекты.

Материалы, отличающиеся легкостью и высокой прочностью, могут быть созданы на основе наноструктурированных сплавов алюминия, титана и некоторых других металлов.

Наиболее востребованными будут следующие товары:

- высокопрочные смеси на основе наноструктурированных конструкционных полимеров;

- полимерные композиционные материалы с добавлением небольшого количества углеродных наночастиц;

- композитные материалы повышенной прочности на основе наноматериалов с использованием древесины;

- наноструктурированные композиционные материалы на основе легких металлов (Al, Ti, Mg), содержащие нановолокна полиэтилена с очень высокой молекулярной массой и др.

Усилия многих исследовательских групп сосредоточены на разработке технологий наноструктурированных материалов для химических источников энергии. Их использование увеличит удельную емкость электродов, увеличив мощность источников и обеспечив их миниатюризацию и высокую безопасность. Увеличение рабочих температур этих источников энергии также является важным параметром. К наиболее перспективным химическим источникам тока относятся:

- литий-ионные аккумуляторы;

- топливные элементы.

Эти устройства смогут использовать широкий диапазон нанотехнологических материалов, используемых для создания различных типов источников энергии, в частности:

- Гибридные протонпроводящие наноструктурированные мембраны с включениями наночастиц, улучшающие их транспортные свойства, и нанометрические катализаторы на основе платины и переходных металлов, включая так называемые катализаторы типа «ядро в оболочке», используемые для создания батарей;

- Наноразмерные катодные и анодные материалы со смешанной электропроводностью и наноструктурированные материалы на основе различных форм кремния и углерода, которые являются основой для создания литий-ионных аккумуляторов. Рядом с ними расположены катализаторы для производства инновационных носителей энергии и химических продуктов, многие из которых уже используются в производстве;

- Эффективные наноразмерные катализаторы для глубокой переработки сырой нефти и природного газа;

- Наноразмерные катализаторы преобразования природного в жидкое топливо, водород и ценные органические продукты;

- Наноразмерные катализаторы для преобразования возобновляемых ресурсов (биогаза и биомассы) в ценные органические продукты;

- Широкий диапазон наноразмерных катализаторов для производства и переработки природных энергоносителей;

- Нанометрические мембраны на основе сложных оксидов со структурой перовскита, шпинели и флюорита, используемые для частичного окисления метана в синтез-газе при низких температурах, или нанометрические катализаторы для конверсии продуктов биомассы в синтез-газ.

Излучатели на основе наногетероструктур, включая лазеры и органические светодиоды, имеют широкие перспективы. Последние являются одним из самых экономичных источников света, отличаясь уникальным тонким исполнением и большой гибкостью, обеспечивая широкий диапазон света и геометрию светового потока, привычную человеку. Они могут быть выполнены практически произвольной формы и «вписаться» в рабочие и жилые помещения различного размера.

Лазеры уже активно используются в медицине, машиностроении, строительстве и геодезии, при создании интегральных схем и печатных плат. Они используются для обнаружения различных веществ (в том числе взрывчатых), для нагрева при термоядерном синтезе, в астрономии. Термостойкие наноструктурированные композиты, керамика и металл имеют большой потенциал для использования во многих отраслях промышленности (авиастроение, энергетика и др.) из-за их устойчивости к химическому разложению при высоких температурах.

Среди этого ассортимента инновационных продуктов выделяют:

-

- углерод-углеродные конструкционные материалы с максимальной температурой эксплуатации до 1650 °C;

- легкие, высокопрочные слоистые композитные металл-интерметаллидные материалы, пригодные для работы при высоких температурах и критических по температурным градиентам;

- термостойкие композиционные покрытия, армированные наноразмерными силицидами, повышающие температуру и срок службы изделий, а также их надежность в 1,5 раза;

- композиты из углеродного волокна с металлической матрицей для производства термостойких конструкционных изделий с заданной наноструктурой.

Большую группу инновационных продуктов составляют наноструктурированные композитные материалы со специальными свойствами (включая электропроводящие, магнитные и оптические), предназначенные для передачи и преобразования электрического тока. Основные области применения этого типа материалов развиваются в направлении передачи тока большой мощности и миниатюризации устройств.

Наноструктурированные композиты с особыми оптическими свойствами, в том числе фотонные кристаллы, будут пользоваться большим спросом. В среднесрочной перспективе ожидается использование систем с сенсорными свойствами, такими как способность изменять диапазон или интенсивность излучаемого света при взаимодействии с определенными реагентами.

Возможна значительная оптимизация основных функциональных параметров волоконно-оптических линий связи, обеспечивающих надежно экранированный многоканальный способ передачи информации — скорость и качество передачи — с одной стороны, за счет использования наноструктурированных материалов, с чрезвычайно высоким уровнем невосприимчивости к помехам, с другой стороны, не являясь источником излучения.

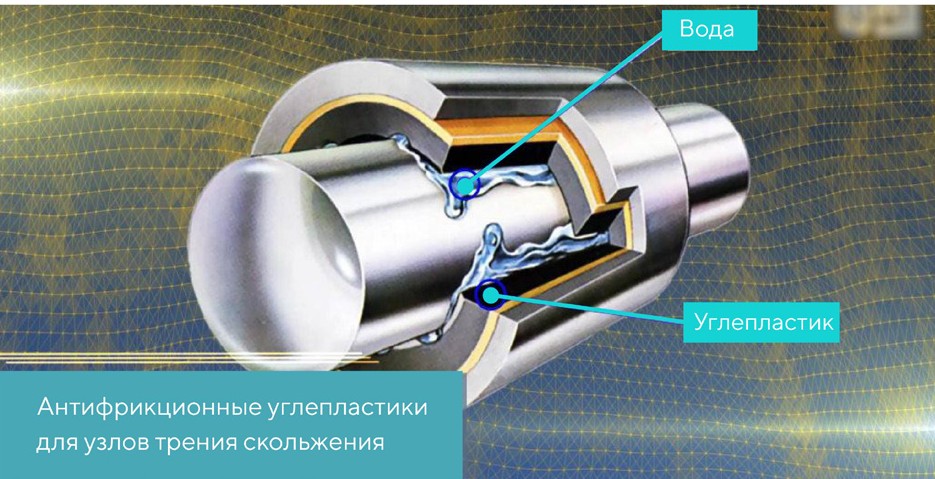

Использование фотонных кристаллов и микроструктурированных волокон открывает новые возможности использования оптических волокон в датчиках физических величин. Наноструктурированные антифрикционные и адгезионные материалы найдут широкое применение в различных отраслях промышленности.

К наиболее перспективным материалам и изделиям этой группы относятся:

- сепараторы для высокотемпературных подшипников, которые могут работать в агрессивных средах без смазки;

- неорганические композиты, содержащие углеродные нанотрубки и графен;

- подшипники с наноразмерными модифицирующими добавками;

- износостойкие наноструктурированные композиционные материалы, полученные с помощью специальной порошковой заготовки;

- полимерные смазки с инертными наночастицами ZnO, SiO2, TiO2, SiC, карбид и нитрид вольфрама и титана для улучшения механических свойств;

- многослойные нанокомпозитные полимерные покрытия для внутренней обработки трубопроводов, снижающие коэффициент трения и т.д.

Нано- и микроробототехнические системы представляются интересными для использования в медицине — для создания хирургических устройств нового поколения. В этой группе перспективными продуктами являются:

- мобильные элементы нано- и микроробототехнических систем на основе слоистых нанокомпозитных материалов;

- сложное оборудование на базе мехатронных модулей для обработки деталей сложной формы;

- активные наноструктуры на основе магнитоупругих и мультиферроидных материалов с искусственно вызванными критическими состояниями, предназначенные для микроэлектромеханических систем;

- мехатронные модули пространственного позиционирования наносистем и нанотехнологического оборудования на базе шаговых микроэлектродвигателей, роликовинтовых пар и микропроцессорных систем управления.

Важным прорывом в электронной промышленности станет разработка электронных элементов на основе графена, фуллеренов, углеродных нанотрубок и квантовых точек. Электронные устройства, разработанные на их основе, при очень малых габаритах и весе будут иметь очень высокие функциональные параметры.

Предполагается, что после освоения диапазона частот до нескольких терагерц и значительного увеличения быстродействия компьютерных систем могут быть созданы принципиально новые устройства связи с беспрецедентной пропускной способностью канала. Это откроет новую нишу для высокоскоростных сетей передачи данных малого радиуса действия и полностью исключит использование кабелей при подключении аудиотелевизионного и оборудования, при передаче многопотокового видео высокой четкости.

Графеновые фотодиоды, используемые в качестве фотоприемников терагерцового диапазона, могут быть встроены в компактные системы безопасности (для обнаружения оружия, наркотиков, взрывчатых веществ и т. д.).

Новые возможности в создании нейроморфных вычислительных систем с принципиально новой архитектурой откроют электронные элементы на основе мемристоров. Это резко увеличит их производительность при решении плохо алгоритмических задач на классических компьютерах и существенно снизит удельное энергопотребление. В области «умной» электроники появится возможность управлять изменением электросопротивления функциональных материалов при длительном хранении заданного состояния, что позволит использовать эти структуры как аналоги синапсов в аппаратной части нейронных сетей и при построении нейроморфных вычислительных систем.

Среди основных областей применения новых материалов можно выделить следующие:

- градиентные покрытия на основе нанокомпозитов для эффективной защиты узлов и агрегатов от внешних факторов;

- композиционные интерметаллидные наноструктурированные покрытия для защиты конструкций в экстремальных условиях;

- углеволокнистые композиты с керамической матрицей на основе высокопрочных, высокомодульных нитей с пониженной массой и повышенной термостабильностью для производства элементов конструкции самолетов, ракет и космических станций;

- конструкционные материалы нового поколения с новой архитектурой и свойствами, в первую очередь механическими: повышенными прочностью, пластичностью, твердостью, трещиностойкостью, сопротивлением усталости и др.;

- функциональные материалы нового поколения с новыми свойствами (оптическими, транспортными, излучательными и др.), обусловленными наличием структурных элементов наномасштабных размеров;

- многоядерные процессоры на основе фотонных нанопереключателей, повышающие пропускную способность внутричиповых соединений при снижении энергопотребления;

- материалы для производства солнечных батарей, преобразующих до 90% световой энергии в электрическую. А также для батарей, использующих инфракрасный диапазон и коротковолновую область солнечного спектра;

- новые материалы для альтернативных источников электроэнергии на основе нанотехнологий;

- сверхмощные керамические магниты для изготовления высокоэффективного электроэнергетического оборудования и его компонентов и др.

- костные импланты на основе биорезорбируемых нанокерамик и биокомпозитов, поставляющие материал для достраивания живых тканей организма, заполнения костных дефектов и др.;

- создаваемые с использованием биосовместимых нанокомпозитов на основе нанопористых соединений средства направленной доставки лекарств и воздействия на онкологические новообразования;

- нанокомпозиты на основе плазмидных ДНК и интерферирующих РНК для направленной доставки генетического материала;

- устройства для прямого считывания последовательности нуклеотидов, изготовленные с использованием наноструктурированной поверхности;

- получение аэрогелей сверхнизкой плотности, которые могут быть использованы для черенковских детекторов, а также для проведения реакции контролируемого термоядерного синтеза.

1. Композиционные материалы

Авиастроение

В авиационной технике в силу особенностей эксплуатации к материалам предъявляются высокие требования. Материалы, из которых изготовлен самолет, должны обеспечивать необходимую прочность и жесткость конструкции и обладать стойкостью к атмосферным воздействиям. При этом в материале должна быть предусмотрена возможность изготовления изделия сложной формы и по возможности без дополнительных крепежных элементов, увеличивающих вес самолета.

Благодаря своим качествам, высоком удельном сопротивлении, способности управлять структурой и формой изделий практически любой геометрии, легкости комбинирования с различными материалами композитные материалы нашли широкое применение в авиастроении.

Развитие авиастроительной промышленности связано с непрекращающейся борьбой за снижение массы конструкции. Данный результат может быть достигнут за счет рационального выбора материалов, использования рациональных технологических процессов, а также уточнения нагрузок, действующих на конструкцию.

При выборе материала опоры элементов конструкции необходимо учитывать его механические и теплофизические характеристики, удельный вес, коррозионную стойкость, стоимость и дефицитность сырья, а также возможность обработки материала с использованием современных технологических процессов.

Выбор материала также зависит от размера и формы элемента конструкции и условий, при которых он испытывает нагрузки. Эти условия характеризуются следующими факторами:

- значение, направление и продолжительность нагрузки;

- максимальная температура;

- тип нагрузки — постоянная, плавно меняющаяся, ударная, циклическая;

- наличие концентрации и другие.

Удельная прочность и жесткость композиционных материалов, повышенные по сравнению с традиционными металлическими конструкционными материалами, определяются свойствами армирующего волокна — наполнителя. Совместную работу волокон обеспечивает матрица — связующее.

Основная характеристика создания конструкции из композитных материалов, в отличие от традиционного использования металлов, заключается в том, что процесс проектирования изделия начинается с создания самого материала. В этом случае свойства материала формируются уже при изготовлении конкретной конструкции.

Проектирование материала и самой конструкции, а также разработка производственного процесса представляют собой единый взаимосвязанный процесс, в котором каждый компонент дополняет и определяет другие.

Минимальный вес конструкции самолета — один из основных критериев, определяющих безупречность его конструкции.

Её реализация зависит от правильного выбора материалов, конструкции элементов, изготовленных из композитов и их параметров. За счет снижения веса конструкции и использования композитных материалов повышается экономическая эффективность самолета.

Применение полимерных композитов в силовой части конструкции пассажирского самолета позволяет не только снизить вес планера, но и повысить аэродинамические показатели. Повышение данных показателей и крейсерского числа Маха обеспечивается оптимальными значениями конструктивных параметров крыла — удлинения, стреловидности и относительной толщины его профиля, что недостижимо для металлической конструкции.

Поэтому для крыльев таких самолётов, как Ту-204, Boeing 737, Airbus A320 с удлинением λ = 9 ~ 10 используется алюминий с модулем упругости 72 ГПа. Для удлинения крыла λ = 11 ~ 12 использование алюминия приводит к дополнительному увеличению веса из-за необходимости увеличения жесткости крыла на изгиб. Следовательно, для крыла с удлинением λ > 10 должен использоваться материал с высоким модулем упругости. Углепластик позволяет получить необходимую жесткость крыла за счет большего модуля упругости более 100 ГПа для готовой конструкции.

Использование композитов в современных магистральных самолетах достигает 50%. Например, на самолетах Boeing 787 Dreamliner и Airbus A350 композитные материалы используются в конструкции крыла, центроплана, фюзеляжа и хвостовой части.

Рисунок 1 — Boeing 787 Dreamliner

Композитные материалы также широко используются в производстве российских самолетов. Доля использования композитов в российском самолете МС-21 разработки корпорации «Иркут» составляет порядка 35–37%.

Рисунок 2 — Самолет МС-21

В самолете Sukhoi Superjet 100 из композитов изготовлены элементы крыла, рулевые поверхности, створки шасси и обтекатели. Ожидается, что широкое использование композитных материалов позволит:

- уменьшить вес планера на 15%;

- повысить топливную экономичность;

- увеличить ресурс;

- снижение эксплуатационных расходов до 10% и затрат на техническое обслуживание до 30%, поскольку требуется меньшее количество проверок конструкции за счет более высокой устойчивости к коррозии и более длительного срока службы композитов по сравнению с металлами;

- уменьшение количества деталей в конструкции и, как следствие, снижение трудоемкости и затрат на сборку.

Ракетостроение

Существующие на сегодняшний день жесткие требования рынка космических запусков имеют строго определенную тенденцию к увеличению массы и габаритов выводимого на орбиту полезного груза (ПГ), что инициирует увеличение грузоподъемности ракет космического назначения (РКН) за счет создания новых и модернизации существующих носителей. Поиск эффективных путей снижения массы агрегатов ракетно-космической техники (РКТ), особенно в последние два десятилетия, привел к постоянно нарастающей тенденции использования в них полимерных композиционных материалов (ПКМ) с непрерывно возрастающим объемом и уровнем ответственности изделий.

В современных твердотопливных ракетах доля ПКМ может составлять порядка 75-80% от общей массы конструкции без учета топлива, в крупногабаритных ракетных двигателях твердого топлива — 85-90%, в носителях с жидкостным ракетным двигателем — 25- 30%. Практически до начала 80 — 90-х годов прошлого столетия как в отечественных, так и в зарубежных источниках информации содержание и объемы применения ПКМ в РКТ сохранялись под грифом секретности различного уровня.

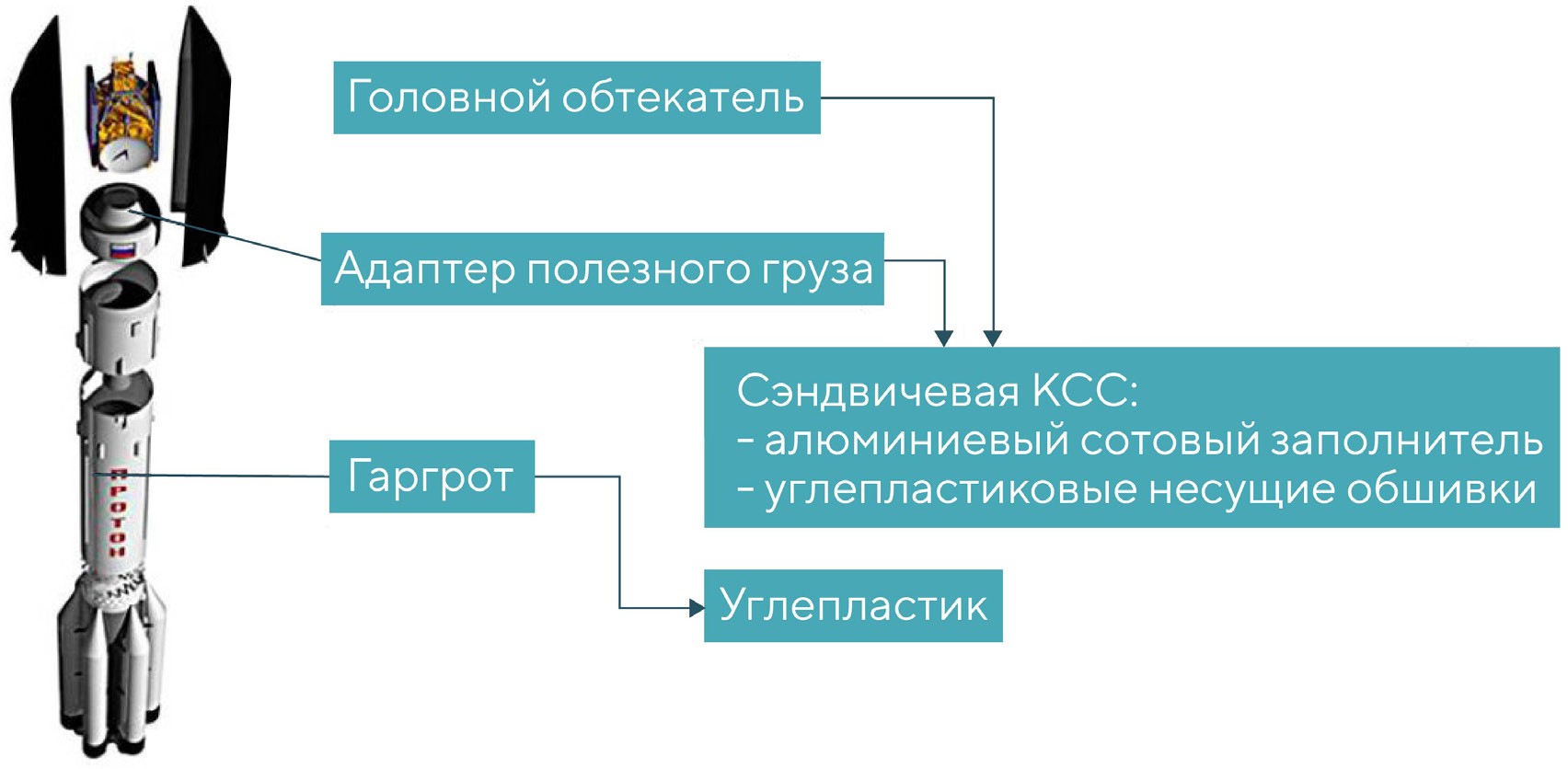

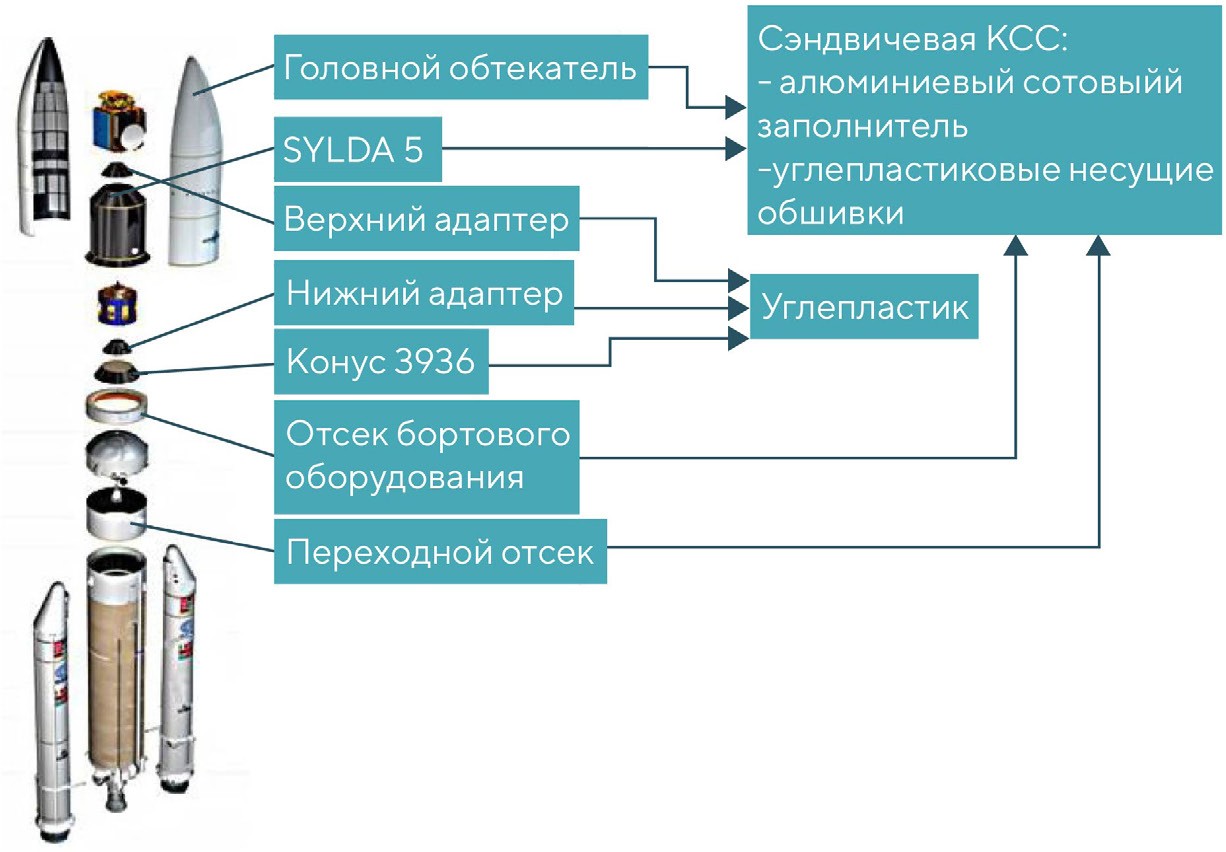

ПКМ широко применяются в силовых элементах — головные обтекатели, переходные отсеки, адаптеры полезного груза, корпуса ракетных двигателей — в термонапряженных и эрозионно стойких элементах — камеры сгорания, сопла, турбонасосные агрегаты — и для тепловой защиты. При этом основными КСС для силовых элементов РКН являются сэндвичевые конструкции с различными типами заполнителя и сетчатые — изогридные и анизогридные.

В конструкциях РКТ ПКМ примененяются в различных агрегатах:

1. Силовые элементы, для которых превалирующее значение имеют прочностные и упругие характеристики композита:

- головные обтекатели (ГО);

- корпуса ракетных двигателей;

- переходные отсеки;

- адаптеры полезного груза;

- топливные баки;

- баллоны высокого давления.

2. Термонапряженные и эрозионно стойкие элементы:

- камеры сгорания;

- сопла;

- турбонасосные агрегаты;

- газоводы.

3. Элементы конструкции, предназначенные для тепловой защиты:

- теплообменники;

- теплозащитные и теплоизоляционные покрытия. Ниже представлена номенклатура типовых композитных агрегатов РКН и применяемых для них конструктивно-силовых схем (КСС).

Рисунок 3 — Номенклатура типовых композитных агрегатов РКН «Протон-М»

Из углепластика выполнены локальные обтекатели, приборные рамы, воздуховоды. В серийно производимых конструкциях РКН «Протон-М» и «Рокот» доля углепластика в силовом каркасе составляет от 20 до 80%, что обеспечивает снижение массы от 16 до 33%. Кроме того, применение ПКМ приводит к увеличению жесткости конструкции на 15%. На РКН «Рокот» ГО выполнен в виде углепластиковой оболочки интегрального типа, полученной методом совмещенного формования, что обеспечило дополнительное снижение массы на 14% по сравнению со сборным углепластиковым ГО.

Для увеличения энергомассовых характеристик предшествующей модификации «Протон» был предпринят ряд мероприятий, в том числе и по снижению массы конструкции. В числе элементов, подвергшихся существенному облегчению, — переходная система, верхняя и нижняя проставки второй ступени. Эти составляющие РКН стали изготавливать из углепластика по сетчатой (изогридной и анизогридной) КСС, что позволило получить максимальную весовую отдачу. Так, верхний и нижний переходные отсеки второй ступени РКН «Протон-М» были представлены из системы ребер из углепластика и обшивки из органопластика.

При этом экономия массы сетчатого верхнего отсека по отношению к алюминиевому стрингерному прототипу составила 20%, а нижнего отсека — 38%. Высокая весовая и экономическая эффективность сетчатых конструкций позволила использовать их также в качестве переходных отсеков, несущих баков и ГО РКН «Протон-М». Существенное повышение массовой эффективности РКН «Протон-М» обеспечило также применение сетчатого адаптера, предназначенного для обеспечения механического интерфейса между РКН и космическим аппаратом. Применение композитных сетчатых отсеков в конструкции РКН «Протон-М», кроме существенного снижения массы ракеты, дало значительный экономический эффект. Так, масса сетчатого адаптера на 60% меньше массы конструкции из алюминиевого сплава, а его стоимость на 30% меньше.

Рисунок 4 — Номенклатура типовых композитных агрегатов РКН «Delta II» и «Delta IV»

В РКН «Pegasus» и «Minotaur IV» ГО и адаптер ПГ выполнены в виде сэндвичевой конструкции, состоящей из алюминиевого сотового заполнителя и углепластиковых несущих обшивок.

Для РКН «Зенит-3SL» фирмой The Boeing Company из ПКМ выполнены такие элементы, как ГО, переходник между адаптером ПГ и адаптером РКН (сэндвичевой КСС с алюминиевым сотовым заполнителем и углепластиковыми несущими обшивками). Данный тип РКН имеет также сопловые насадки радиационного охлаждения двигателя 11Д58М из углерод-углеродных композиционных материалов.

Рисунок 5 — Номенклатура типовых композитных агрегатов РКН «Ariane 5»

Судостроение

Внедрение полимерных и композиционных материалов является одним из приоритетов инновационного развития судостроения. Для изготовления корпусных конструкций (обшивок корпусов, надстроек, палуб, переборок, конструктивных связей, крыши и т.д.) внедрены и широко применяются полимерные композиционные материалы (ПКМ) на основе армирующих материалов различной химической природы и полимерных матриц в виде реактопластов — полиэфирных и винилэфирных смол.

Опыт использования таких материалов подтвердил ряд их преимуществ перед сталью и алюминиевыми сплавами: низкий вес конструкций при высокой удельной прочности, коррозионная стойкость, низкая теплопроводность, возможность достижения в одном материале полифункциональных свойств (радиопоглощение, звукопрозрачность, вибродемпфирование). Но до сих пор актуален недостаток, свойственный полимерам, — их горючесть. Например, такой традиционный корпусный конструкционный материал, как стеклопластик на основе импортных или отечественных бромированных винилэфирных смол, допущенный к применению в судостроении Межведомственной комиссией по неметаллическим материалам и применяемый при строительстве судов, является горючим трудновоспламеняемым материалом с медленным распространением пламени по поверхности.

В соответствии с правилами части XVI Российского морского регистра судоходства (РМРС) ПКМ, применяемые в корпусных конструкциях, должны обладать такими свойствами, как негорючесть, а также не представлять опасность в отношении выделения токсичных или взрывоопасных продуктов при повышенных температурах. Требования к пожароопасным свойствам определяются в зависимости от типа судна и положений правил РМРС, на которые был одобрен проект судна.

В отечественном судостроении внедрение композитов, а именно стеклопластика, началось более 40 лет тому назад с постройки в 1966 г. первого в мире тральщика «Изумруд» (пр. 1252) водоизмещением 320 т. В период с 60-х до 80-х годов прошлого века было построено из стеклопластика более 100 противоминных кораблей водоизмещением от 60 до 320 т. Сегодня из ПКМ в отечественном судостроении серийно изготавливаются надстройки и амортизированные фундаментные рамы под главные двигатели кораблей, обтекатели ГАС надводных кораблей и подводных лодок, виброизолирующие соединительные муфты и другие изделия судового оборудования и систем. Строится с применением ПКМ значительное количество малых плавсредств — спасательных шлюпок, прогулочных и спортивных лодок, рыболовецких баркасов, катеров различного назначения и т.д. Идет серийное строительство противоминного корабля водоизмещением 790 т с корпусом и надстройкой, полностью изготовленными из композитов.

Помимо корпусных конструкций судов, ПКМ применяются в ограждении выдвижных устройств, стабилизаторах и перьях рулей подводных лодок, в прочных корпусах подводных аппаратов, в гребных валах и винтах, трубопроводах.

Также перспективными и востребованными при проектировании современных объектов морской техники будут материалы с сочетанием противоречивых требований по массе, прочности, заметности по физическим полям, функциональным свойствам. Традиционные материалы близки к исчерпанию возможностей модифицировать их свойства. Решением является совмещение армирующих материалов с различными свойствами в одном пакете, что позволит получить гибридный материал, обладающий полифункциональным комплексом свойств.

Следующим шагом в развитии композитов следует ожидать создание интеллектуальных полимерных композиционных материалов, развитие которых будет проходить в три этапа:

- создание интеллектуальных полимерных композиционных материалов первого типа с системой встроенного контроля деформации, температуры, давления и акустической эмиссии с интегрированными волоконно-оптическими сенсорами на основе волоконных брегговских решеток (или иных методик);

- создание интеллектуальных ПКМ второго типа, способных оценивать свое состояние по поступающей от встроенных датчиков информации;

- создание интеллектуальных ПКМ третьего типа — самовосстанавливающихся, т. е. способных на основании оценки своего состояния (типа и формы дефекта) возвращаться к исходным параметрам.

Создание функциональных ПКМ основано на использовании возможности широкого варьирования конечных свойств поверхности и внутренней структуры за счет различных сочетаний наполнителей, армирующих и связующих материалов.

Рисунок 6 — Конструкционный стеклопластик и трехслойный полимерный композиционный материал на его основе

Рисунок 7 — Антифрикционные углепластики для узлов трения скольжения

Вагоностроение

Эффективность использования грузовых вагонов напрямую зависит от материалоемкости конструкции грузового подвижного состава, его долговечности, затрат на производство и эксплуатационные расходы. Кроме того, основные параметры грузовых вагонов из традиционных материалов, такие как снаряженная масса, грузоподъемность, долговечность и т. д., практически не имеют резерва для улучшения. Ограниченное улучшение параметров стало одним из факторов возрастающей актуальности вопроса разработки и внедрения инноваций в жезнодорожной промышленности, в частности использования в производстве композитных материалов.

В настоящее время основными материалами, используемыми в жезнодорожной промышленности, являются углеродистые и низколегированные стали, а также алюминий. Углеродистые стали используются при изготовлении несущих элементов вагонных конструкций, низколегированные стали — при изготовлении сварных конструкций, а алюминий — при изготовлении элементов внутреннего оборудования. Наиболее распространенными композитными материалами в вагоностроении являются углепластики, стекло- и органопластики.

У них есть ряд преимуществ и недостатков перед традиционными материалами используемыми в данной отрасли. Сравнительные характеристики материалов представлены в таблице ниже.

| Критерий | Cталь | Алюминий | Композитный материал (стеклопластик) |

| Плотность, кг/м3 | 7800 | 2640–2800 | 1800–1900 |

| Модуль упругости, ГПа | 210 | 70-71 | 55 |

| Предел прочности при растяжении, МПа | 240 | 50-440 | 1700 |

| Теплопроводность, Вт/К·м | 17,5-58 | 140-190 | 0,3-0,5 |

| Электропроводность, Ом·м | Проводник | Проводник | 1·1010 |

| Коррозийная стойкость (внешняя среда) | Низкая | Высокая | Абсолютная |

| Стойкость к агрессивной среде | Низкая | Низкая | Высокая |

| Гигроскопичность, % | Нет | Нет | 0,5 |

| Температура эксплуатации, °C | от -60

до +3000 |

от -70

до +210 |

от -60

до +600 |

| Долговечность, лет | Около 40 | Около 50 | Более 80 |

| Эксплуатационные затраты | Требуются регламентные работы не реже 1–2 раза в год | Требуются регламентные работы не реже 1 раза в год | Не требуются |

Таблица 1 — Сравнительная характеристика стали, алюминия и композитного материала

По отношению к стали и алюминию композитные материалы являются более легкими, но при этом не уступают им по прочностным характеристикам. Кроме того, композиционные материалы обладают низкой теплопроводностью, биологической и химической стойкостью, обладают диэлектрическими свойствами и выдерживают температуру до 600 °C. Однако стоимость композитов в несколько раз превышает стоимость стали и алюминия, что объясняется сложным технологическим процессом производства композитов и необходимостью использования дорогостоящего оборудования и сырья.

Большие перспективы использования композиционных материалов в вагоностроении обусловлены следующими факторами:

- высокая стойкость композитов к химическому воздействию транспортируемых грузов и окружающей среды;

- совместимость с химической и пищевой продукцией;

- способность сохранять механические характеристики в течение всего срока службы при воздействии высоких и низких температур;

- нет необходимости использовать дорогие покрытия;

- снижение частоты ремонтов.

Все эти факторы влияют на снижение стоимости жизненного цикла инновационного продукта.

Использование композитных материалов позволяет снизить массу вагона. Снижение собственной массы, в свою очередь, помогает снизить эксплуатационные расходы, связанные с перемещением тары вагона и увеличением грузоподъемности вагона в пределах допустимой нагрузки на ось.

Можно сказать, что производство деталей железнодорожных вагонов из композитов менее трудоемко по сравнению с производством таких же деталей из металлов. Формование композитной детали обычно занимает больше времени, чем штамповка стального листа, но обработка металла включает в себя ряд дополнительных операций, таких как, например сварка и зачистка, которые не типичны для неметаллических материалов.

Высокая стоимость композитного материала компенсируется эффективностью его использования, которая превосходит эффективность использования металлов в конструкции вагона. Хотя внедрение деталей из композитных материалов увеличивает начальную стоимость вагона, приобретаемые деталями свойства гарантируют бесперебойную работу на протяжении всего жизненного цикла изделия.

Рисунок 8 — Композитный вагон

Автомобилестроение

Композиционные материалы — это в первую очередь изделия из углеродного волокна, которые уже много лет используются в автомобильной промышленности, и их использование растет с каждым годом. Важнейшие преимущества углеродного волокна — низкая плотность и высокая прочность. Использование композитов в автомобилестроении позволяет снизить вес автомобиля на 20-25%, что значительно увеличивает КПД двигателя и снижает расход топлива.

Первое, что конструкторы позаимствовали у легкомоторной авиации, — это возможность формировать композитные панели кузова практически любых форм и размеров.

Снижение веса вдвое принесло значительные выгоды, но за это пришлось заплатить значительным увеличением затрат и усложнением технологии производства. Корпус из композитов на основе стекловолокна или углеродного волокна приходилось формировать практически вручную, при постоянном и непрерывном контроле всех технологических операций. Дефект неприемлем, каждая панель являлась штучным товаром, после операции формования уже ничего не подлежало восстановлению или ремонту. Сборка на конвейере даже самых элитных моделей была основой каждого автозавода, иначе производственные затраты не покрывались выручкой от продажи автомобилей.

Даже такие неоспоримые преимущества, как экономия топлива, улучшение динамических свойств автомобилей, антикоррозийная гарантия на 50 лет, были недостаточно привлекательны в глазах покупателей, чтобы они заплатили вдвое дороже за новинку. Анализ и испытания композитных несущих элементов, армированных стекловолокном, неожиданно показали, что композиты значительно уступают металлу как несущие элементы конструкции, рассчитанные на поглощение основной энергии удара — минимум вдвое. Таким образом, внедрение пластмасс и композитов в конструкцию автомобилей не принесло ожидаемого эффекта и оставило основные доминирующие позиции качественной стали и легким сплавам.

Возврат разработчиков к использованию композитов был замечен специалистами совсем недавно и совпал с появлением на рынке гибридных автомобилей и «чистых» электромобилей. Электропривод в большинстве перспективных моделей подразумевает наличие значительной дополнительной массы электрических батарей или топливных элементов. Ресурсы, пробег и динамика электромобилей тесно связаны с массой

автомобиля. При этом модели, предназначенные для эксплуатации в городских условиях, изготавливаются с высоким центром тяжести и небольшим расстоянием между осями. Небольшие размеры автомобиля позволяют с легкостью найти место для парковки и протиснуться в пробках. Высокий центр тяжести опрокидывает автомобиль. Композитные материалы уменьшают вес конструкции почти на 30%, а тяжелые батареи, размещенные в самом нижнем положении, смещают положение центра тяжести машины для обеспечения гарантированной безопасности. В этом случае использование композиционных материалов дает ощутимый экономический эффект.

Изменились и технологии производства композитных деталей. В настоящее время их производят, как и металлические детали на роботизированных линиях. Для упрощения сборки металлические крепежи запрессовываются в места соединения с другими деталями во время сборки. Этот метод позволяет использовать сварные, болтовые и клепаные соединения. Все колебания и знакопеременные нагрузки такие изделия, в том числе металлические, воспринимают без риска возникновения усталостных трещин и расслоения композитных панелей.

Наблюдая за техническим прогрессом в разработке и применении композитных материалов, можно с уверенностью сказать, что в ближайшем будущем появятся серийные автомобили с полностью композитным кузовом и множеством узлов и агрегатов.

Использование деталей и узлов на основе полимерных КМ в автомобильной промышленности с каждым годом увеличивается. В настоящее время в структуре сырья для автозапчастей доля полимеров, в % от стоимости среднего автомобиля занимает третье место после металла.

Использование композитов для производства технических изделий обеспечивает: уменьшение веса конструкции при ее высокой прочности; высокий уровень безопасности с точки зрения электрической износостойкости — трекинговое сопротивление и дуговое сопротивление; высокий уровень устойчивости к УФ-излучению; возможность использования красителей для создания цветовой гаммы продукции.

Использование ПКМ в автомобиле снижает его вес на 15-30%, а снижение веса на 100 кг снижает расход топлива на 0,5 литра на 100 км. Конечно, высокотехнологичные полимеры не более экономичны, чем сталь или алюминиевый сплав, а процесс формования полимерных деталей дольше, чем штамповка стального листа, но они не требуют защиты от коррозии.

Концерн Mercedes также использует углеродное волокно, из которого производятся детали, заменяющие стальные элементы. Из них изготавливают корпуса двигателей и опорную систему балочной конструкции. В обновленной SL65 Black Series благодаря нововведениям масса машины уменьшилась на ~ 170 кг, что позволило повысить эффективность всей машины.

Пружины, изготовленные из высоко технологичных полимерных композитов, в отличие от стальных пружин, не вызывают коррозии и нейтральны по отношению к реагентам и химическим веществам, используемым в автомойках. Кроме того, такие пружины более экономичны в производстве, так как процесс менее энергоемкий. Для их производства требуются не большие производственные мощности, а небольшие цеха.

Рисунок 9 — Элементы кузова автомобиля, выполненные из композита

Строительство

Использование полимерных композитных материалов в строительстве позволяет снизить массу строительных конструкций, повысить коррозионную стойкость и устойчивость к неблагоприятным климатическим факторам, увеличить время между ремонтами, проводить ремонт и усиление конструкций с минимальными затратами ресурсов и времени.

Основные области применения полимерных композитов:

- армирование и гибкие соединения;

- шпунтовые сваи и ограждения;

- сэндвич-элементы, оконные и дверные профили;

- элементы мостовых конструкций (пешеходные мосты, переходы, несущие элементы, элементы ограждений, перекрытия, подпорки);

- системы внешнего армирования.

За рубежом широкое внедрение арматуры из композитных материалов при строительстве бетонных конструкций началось в 80-х годах прошлого века, особенно при строительстве мостов и дорог. Научно-исследовательские и опытно-конструкторские работы по разработке и применению композитной арматуры начались в СССР в 1950-х годах. В 1963 году в Полоцке был введен в эксплуатацию цех по опытному производству стеклопластиковой арматуры, а в 1976 году НИИЖБ и ИСиА разработали «Рекомендации по расчету конструкций со стеклопластиковой арматурой».

Композитная арматура на основе непрерывного волокнистого наполнителя и полимерной матрицы имеет ряд существенных преимуществ перед стальной арматурой, в том числе с антикоррозийным покрытием, включая низкую плотность (в 4 раза легче стали), высокую коррозионную стойкость, низкую теплопроводность и диэлектрические свойства, более высокую прочность. Низкая плотность и высокая устойчивость к коррозии и химическому воздействиям особенно важны при строительстве дорог, мостов, путепроводов, прибрежных и портовых сооружений.

Стекловолокно, непрерывное базальтовое волокно и углеродное волокно могут использоваться в качестве армирующего наполнителя композитного материала, используемого для производства строительной арматуры. Наиболее распространенный метод изготовления арматуры из стеклопластика или базальтопластика — это пултрузия. В следующих таблицах показаны свойства отечественной и зарубежной композитной арматуры.

| 11001 | 000 | 1200 | 1600 | |

| 50 | 45 | 55 | 130 | |

Таблица 2 — Характеристики российской композитной арматуры

| Glass V-rod HM | Aslan 100A | slan 200C | arbon V-rod | |

| 1000–1300 | 413–896 | 2068–2241 | 1350–1765 | |

| 62–664 | 61 | 24 | 127–144 | |

|

1,7–2,60 | ,9–1,9 | 1,67–1,81 | 1,2–1,3 |

Таблица 3 — Характеристики зарубежной композитной арматуры

В настоящее время можно выделить два основных направления развития технологий изготовления композитной арматуры за рубежом: использование двухслойной арматуры с композитной сердцевиной, армированной непрерывными волокнами, и внешней оболочки, усиленной рубленными волокнами, а также разработка технологий изготовления арматуры на основе термопластичной полимерной матрицы.

Основными направлениями развития отечественного производства композитной арматуры являются использование непрерывного базальтового волокна в качестве армирующего наполнителя и модификация составов связующих и технологического оборудования с целью улучшения свойств и повышения производительности.

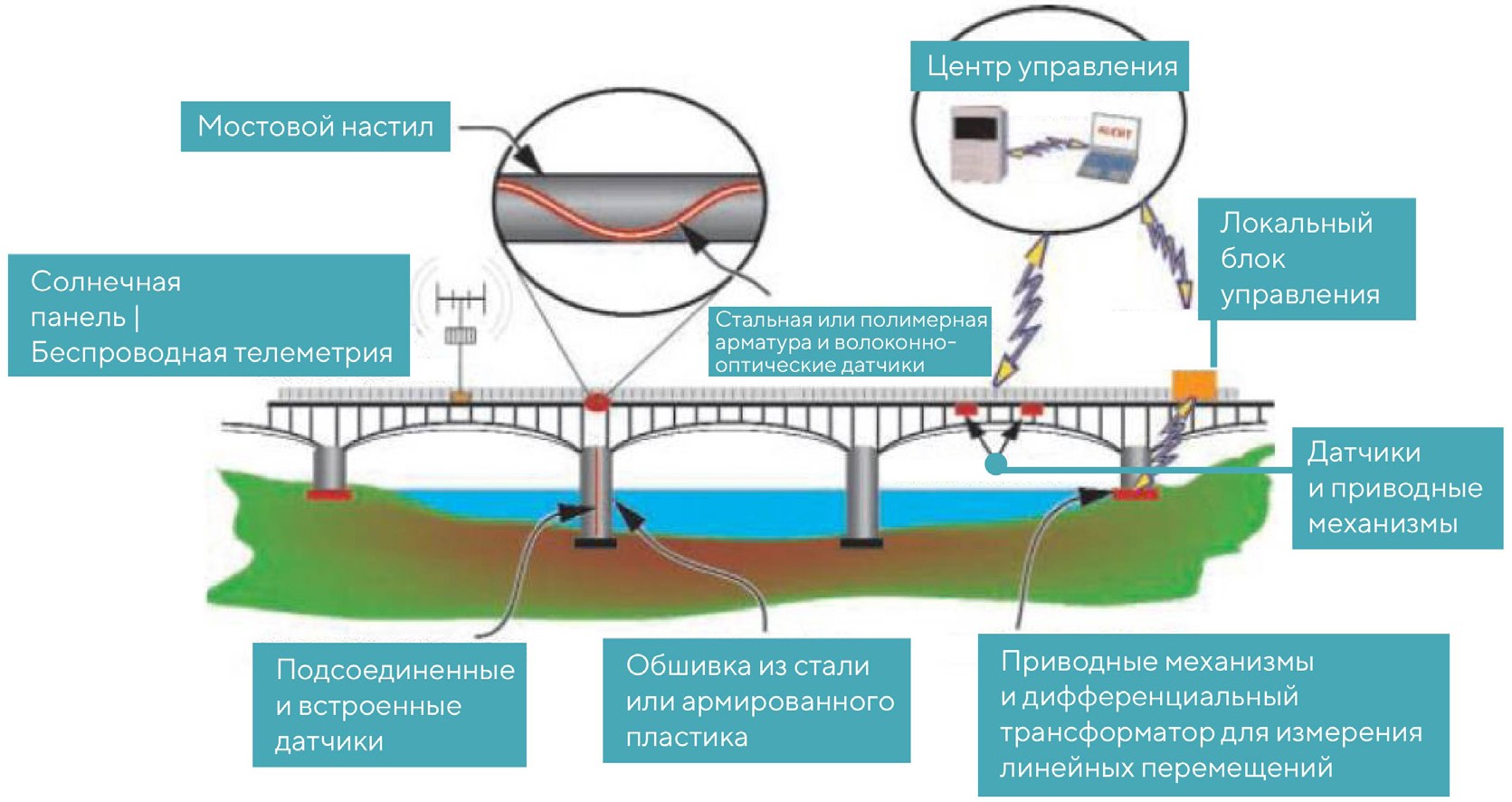

Благодаря своей низкой плотности и высокой устойчивости к негативным воздействиям окружающей среды, полимерные композиты обеспечивают значительные преимущества по сравнению с материалами, традиционно используемыми при строительстве инфраструктурных объектов, включая строительство мостов. Мосты, эстакады и путепроводы — сложные инженерные сооружения с высокими требованиями к надежности и долговечности. В Северной Америке и Европе ведутся активные работы по использованию полимерных композитов в мостостроении. Мосты с использованием элементов полимерных композитов строятся более 15 лет и объем строительства этих мостов увеличивается. Развивается и класс мостов — от первых экспериментальных пешеходных переходов до автомобильных мостов длиной до 20 м.

В зарубежных странах основными областями применения полимерных композитов в мостостроении являются композитная арматура и мостовые настилы, а также и пешеходные мосты. Ведутся работы по проектированию и созданию вантовых троссов из полимерных композитных материалов, а также быстровозводимых мостовых конструкций с использованием элементов несущих конструкций из ПКМ. Мостовые настилы, применяемые за рубежом, разделяют по способу установки: на опорах моста или на продольных балках; а также по структуре: многоячеистые панели или сэндвич-панели, состоящие из композитных плит и вспененного материала между ними.

Пултрузия и намотка используются при производстве настилов, а технология RTM используется для производства сэндвич-панелей. Стекловолокно используется в качестве армирующего волокна, а полиэфирные, эпоксидные и винилэфирные смолы используются в качестве полимерной матрицы. Для соединения конструктивных элементов мостового настила используется склейка и/или механическая фиксация. Основными способами крепления композитного настила к опорным элементам и между собой являются механический метод и склейка.

Традиционный метод механической фиксации — надежный и проверенный метод, однако необходимость сверления отверстий для крепления элементов снижает прочность и увеличивает чувствительность конструкции к факторам окружающей среды. Способ крепления клеем более прогрессивный, так как обеспечивает прочное и быстрое соединение без нарушения структуры материала, сверление отверстий под крепеж не требуется.

Однако он имеет ряд недостатков, таких как сложность соблюдения требований к подготовке поверхности и условий окружающей среды при склеивании во время работы на объекте, отсутствие надежных неразрушающих методов контроля качества склейки на объекте на данный момент. Для повышения надежности и прочности мостового настила, а также снижения их стоимости ведутся работы по созданию гибридных конструкций с бетонными или железобетонными элементами.

Помимо преимуществ композитных мостовых настилов, таких как низкая плотность, позволяющая снизить нагрузку на опорную конструкцию и расход материалов, простота укладки, поскольку требуется оборудование с меньшей грузоподъемностью, технологичность и высокая устойчивость к коррозии, что позволяет снизить эксплуатационные расходы, имеет ряд недостатков.

Среди недостатков — высокая стоимость композитного настила; трудности разработки эффективных конструкций для крепления панели к панели и панели к продольной балке; отсутствие исчерпывающих стандартов и рекомендаций по проектированию; недостаточно данных о прочностных характеристиках при совместном действии механических нагрузок и факторов окружающей среды.

Рисунок 10 — Композитная арматура

Производство режущего инструмента

Спеченные твердые сплавы широко применяются для обработки материалов резанием, для оснащения горного инструмента, быстроизнашивающихся деталей машин, узлов штампов, инструмента для волочения, калибровки, прессования и так далее. В качестве примера самых распространенных изделий из твердых сплавов можно привести резцы и буровые головки. Инструмент, полностью изготовленный из твердого сплава, очень дорог, поэтому из него изготовляют лишь режущую или изнашиваемую часть.

Сплавы вольфрамовой группы (WC—Со) обладают теплостойкостью до 800 °С, наибольшей прочностью, но меньшей твердостью, чем другие твердые сплавы. Их применяют при изготовлении режущего инструмента для обработки сталей, чугунов, цветных сплавов и неметаллических материалов. Для вольфрамовой группы сталей характерна повышенная стойкость к износу и сопротивляемость ударам, поэтому их широко применяют для производства горного инструмента, фильер, пуансонов, штампов, матриц и других.

Сплавы титановольфрамовой группы (WC—TiC—Co) обладают теплостойкостью до 900–1000 °С и более высокой твёрдостью. При температуре спекания карбид вольфрама растворяется в карбиде титана, образуя раствор (Ti, W)С, превышающий по твёрдости WC. Соотношение в шихте WC и TiC определяет структуру карбидной фазы. Так, в сплаве Т30К4 образуется одна карбидная фаза — раствор (Ti, W)С, который обеспечивает максимальную твёрдость сплава (HRA 92) и одновременно пониженную прочность. В других сплавах титановольфрамовой группы количество WC превышает растворимость в TiС, и карбиды вольфрама присутствуют в виде избыточных частиц. Основная сфера применения таких материалов — высокоскоростная обработка чугунов и сталей.

Группа титанотанталовольфрамовых сплавов (WC— TiC—TaC—Co) имеет структуру карбидной основы в виде твердого раствора (Ti, Та, W)С, и избыток WC. Для твердых сплавов этой группы характерна более высокая прочность и сопротивляемость выкрашиванию и вибрациям. Поэтому их используют при наиболее тяжелых условиях резания: при работе с труднообрабатываемыми сплавами и сталями, при черновой обработке стальных поковок и отливок.

Рисунок 11 — Пластина из твёрдого сплава

2. Умные материалы

Применение умных материалов

Углеродные нанотрубки

Благодаря своим уникальным свойствам углеродные нанотрубки (УНТ) используются в промышленности в качестве ключевых компонентов многих электронных устройств, микроустройств и т. д. Чтобы превратить эти устройства в коммерческие продукты, сначала необходим практичный и недорогой метод выращивания УНТ. Относительно низкие температуры процесса и возможность нанесения катализаторов в соответствии с заданным шаблоном непосредственно на подложку делают метод каталитического химического осаждения из паровой фазы наиболее предпочтительным методом синтеза углеродных нанотрубок. Еще одна проблема после создания технологии синтеза углеродных нанотрубок — применение и использование выдающихся свойств нанотрубок.

Ожидается, что легкие и прочные композиты для автомобильной и аэрокосмической отраслей займут первое место с точки зрения потребления. Дополнительным рынком сбыта станут УНТ и композиционные материалы на их основе в качестве аккумуляторов на водороде; материалы для поглощения радиолокационного излучения; электромагнитные экраны для электронных систем; сверхёмкости в электрических батареях; химические и биологические сенсоры; излучатели для плоских дисплеев, осветительных ламп и рентгеновских трубок; наноэлектронные интегральные схемы; кантилеверы для атомно-силовых микроскопов; материалы для спортивного инвентаря; технический текстиль.

Эмиссия электронов

Подобно кремнию, который стал материалом №1 в компьютерной индустрии в XX веке, УНТ, вероятно, станут таким материалом в XXI веке, который позволит сделать следующий шаг к созданию новой элементной базы для электроники.

УНТ — лучшие эмиттеры электронов из всех известных материалов. Все это связано с высокой электропроводностью и невероятно малым диаметром нанотрубок. Чем меньше радиус кривизны конца нанотрубки, тем больше концентрация на нём электрического поля, что приводит к повышенной эмиссии электронов. Острота конца УНТ также означает, что при приложении низкого напряжения возможны высокая эмиссия, что важно при производстве электрических устройств с низким потреблением энергии.

Параллельно с чрезвычайной стабильностью тока эмиссии наблюдается его высокая плотность, и прямым воплощением этой особенности углеродных нанотрубок являются катодолюминесцентные источники света и, следовательно, гибкие экраны с очень большой площадью и эмиттер электронов на основе УНТ. Каждый пиксель такого экрана представляет собой миниатюрную электронно-лучевую трубку, установленную на полимерной основе.

Другие применения этих свойств углеродных нанотрубок — это кантилеверы для электронных микроскопов, низковольтные источники света с холодным катодом. Уникальным свойством углеродных нанотрубок является выбор очень узкой длины волны излучения или детектирования света и возможность очень точной регулировки путем изменения структуры УНТ. Есть исследования по использованию углеродных нанотрубок в качестве чувствительного элемента болометра и для создания оптоэлектронной памяти.

Усиленные и проводящие ток пластики с интегрированными УНТ

Одной из целей появления в мире пластика была замена металла. Однако по большей части пластмассы являются хорошими изоляторами и не проводят электричество, и для многих областей применения это требуется. Решением этого противоречия являются токопроводящие наполнители. Также известно, что чем выше коэффициент пропорциональности проводящих наполнителей, тем лучше. Благодаря особому соотношению длины к диаметру углеродных нанотрубок они являются идеальными наполнителями для производства проводящих ток пластиков.

УНТ уже нашли свое применение в создании защитных композитов от электромагнитных интерференций, защитных оболочек, антистатических материалов, прозрачных проводящих покрытий и материалов, поглощающих радиолокационное излучение для военного применения. УНТ широко используются в автомобильной промышленности США с 1990-х годов. Композит с проводящими УНТ, покрывающий кузов автомобиля, устраняет необходимость в грунтовке при окраске электростатическим распылением. Он также увеличивает стойкость краски и снижает воздействие на окружающую среду летучих органических соединений, используемых в обычных лакокрасочных покрытиях.

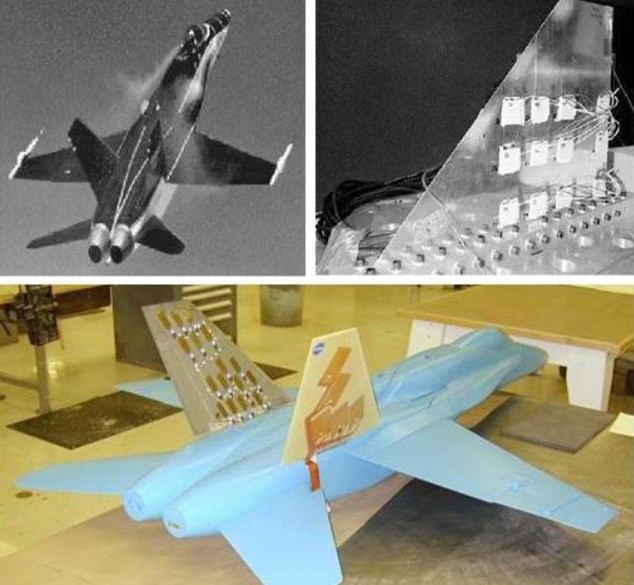

Проводящий полимер в системе подачи топлива исключает риск повреждения искрами статического электричества. Включение углеродных нанотрубок в композитный материал для создания крыльев и других частей летательных аппаратов, которые подвергаются высоким нагрузкам, позволяет сразу находить микротрещины и другие типы нежелательных изменений в материале композита, например, расслоение, путем измерения электрического сопротивления композитного материала сразу в нескольких точках.

Данный метод позволяет не только определить положение микротрещин, но и отремонтировать их, то есть восстановить материал, просто подавая электрический ток к нужным точкам. Специальный материал, содержащийся в композите, плавится и восстанавливает его структуру и прочность.

УНТ для хранения энергии

Некоторые характеристики УНТ требуются в материалах используемых как электроды в батареях или конденсаторах. Большая поверхностная площадь, высокая электропроводность и что особенно важно линейная геометрия углеродных нанотрубок делает их поверхность очень доступной для электролита. Уже сегодня в литийионных батареях используются электроды механически стабилизированные внедрением многостеных углеродных нанотрубок. В дополнение, УНТ являются прекрасным материалом для создания электродов в суперконденсаторах.

Ячейки топливных элементов — еще одна область в которой применение УНТ стремительно развивается. Нанотрубки также материал номер один для создания сверхэффективных катализаторов, в частности для кислородного электрода в топливных ячейках. Углеродные нанотрубки благодаря их механическим свойствам используются для создания роторов сверхскоростных маховиковнакопителей энергии. Такие маховикинакопители энергии в ближайшее время могут прийти на смену аккумуляторных батарей в автомобилях, они будут накапливать энергию торможения и отдавать ее при начальном разгоне автомобиля, и будут использоваться для накопленияотдачи избыточной энергии, которую вырабатывают электростанции, в часы наименьшей нагрузки.

Проводящие клеящие/связывающие компоненты и соединители

Проводящие углеродные нанотрубки хороши для создания соединительных материалов, таких как проводящий ток клей, изоляционные и адгезионные смеси, коаксиальные кабели и другие соединители.

За последние несколько лет в передовых исследовательских центрах не остановилась разработка электронных схем и компонентов из мельчайших элементов — молекул. В любой электронной схеме, особенно в наноразмерной, связи между ключевыми компонентами становятся особенно важными. Геометрия этих межсоединений, их электропроводность и возможность их точного выведения делают УНТ достойными кандидатами для таких соединений в молекулярной электронике.

Кроме того, УНТ показали, что сами могут служить переключающими элементами, так называемыми нанотранзисторами. Примером использования УНТ в качестве элементов памяти для персональных компьютеров является разработка американской компании Nantero (США). Данная компания разработала прототипы энергонезависимых ячеек памяти, которые будут работать при очень низком напряжении и иметь миллионы циклов при очень высоких скоростях переключения. Невидимые глазу электрические схемы на основе прозрачных транзисторов, изготовленные на основе углеродных нанотрубок, найдут применение в военной и промышленной сфере.

Эти устройства создаются на гибких пластиковых подложках путем послойного выращивания матрицы одностенных нанотрубок в слегка модифицированном процессе CVD. Были разработаны первые прототипы таких прозрачных схем, которые заменят существующие прозрачные электроды на основе оксидов Индий-Олово и будут применяться в первую очередь для создания сенсорных дисплеев и для производства элементов солнечных батарей.

Термоматериалы

Высокая анизотропная теплопроводность углеродных нанотрубок позволяет использовать это свойство в приложениях, где требуется передача тепла от одной точки к другой. Например, в электронике в качестве радиаторов для чипов. В последнее время появились композиты с нанотрубками, которые также показывают очень высокую теплопроводность.

Волокна и ткани с встроенными УНТ

Никого больше не удивляют волокна, целиком полученные из УНТ. В США и других развитых странах есть компании, предлагающие коммерческие волокна из чистых углеродных нанотрубок или композитов на основе волокон из УНТ. Такие сверхпрочные волокна можно применять во многих отраслях промышленности, например в оборонной промышленности, для создания бронежилетов, брони, кабелей.

УНТ как основание для катализаторов

УНТ имеют исключительно большую площадь поверхности. Например, в одностенных углеродных нанотрубках каждый атом представляет собой не одну, а две поверхности — снаружи и внутри нанотрубки. Такая обширная поверхность в сочетании с возможностью добавления к ней любых химических веществ дает уникальное применение углеродных нанотрубок в качестве основы для удерживания катализатора.

Также возможно использовать высокую электрическую проводимость нанотрубок для создания новых катализаторов.

Керамика с интегрированными УНТ

Керамические материалы, усиленные за счет введения УНТ являются намного более прочными, проводят электричество и могут проводить или не проводить тепло, в зависимости от ориентации нанотрубок внутри керамики. Эти керамические материалы выдерживают высокие термические нагрузки и обладают высокой химической стойкостью, что делает их пригодными, например, для покрытия лопаток турбин или в качестве внешнего покрытия для космических спускаемых аппаратов. Композитная керамика, состоящая из оксида алюминия, 5-10% нанотрубок и 5% ниобия, в 5 раз более эффективна против растрескивания под нагрузкой, чем широко используемый оксид алюминия, имеет электропроводность в 7 раз больше, чем просто керамика с УНТ и проводит тепло в одном направлении — вдоль направления ориентации нанотрубок и служит хорошим барьером для нагрева в направлении, перпендикулярном ориентации УНТ в композитном материале.

Биомедицинские применения УНТ

Использование углеродных нанотрубок в биомедицине быстро растет. Большая часть человеческого тела состоит из углерода, что побуждает исследователей задуматься о биосовместимости углеродных нанотрубок с живой тканью человека. Были проведены исследования роста УНТ из живых клеток, что свидетельствует об отсутствии токсического действия. Не происходит сращивания клеток с нанотрубками, что позволяет создавать хирургические протезы и имплантаты на основе УНТ. Нанотрубки также можно использовать для создания артериальных катетеров или трубок для предотвращения сужения артерий (стентов). Также было показано, как одна нить ДНК прикрепляется к углеродной нанотрубке, а затем вводится в живую клетку. Это можно использовать в генной терапии. Есть исследования по созданию искусственных мышц — микротоки пропускаются через тонкие листы нанотрубок, при этом наблюдается их сокращение и удлинение.

Исследователи из Массачусетского технологического института продемонстрировали использование углеродных нанотрубок в качестве сенсоров для определения воздействия лекарств на раковые клетки или для обнаружения присутствия веществ, повреждающих ДНК. Данный сенсор определяет наличие и расположение отдельных молекул веществ, которые вводятся в клетку. Каждая нанотрубка имеет прикрепленную ДНК, которая при введении в клетку захватывает молекулы агрессивного вещества. Такое присоединение изменяет интенсивность или длину волны флуоресценции УНТ в ближней инфракрасной области. Таким способом возможно распознать все молекулы вещества, попавшие в клетку.

Иное применение УНТ связано с их использованием в качестве носителей для доставки лекарств в нужное место в организме, хотя механизмы проникновения нанотрубки в клетки до сих пор неясны. Фильтрация воды, воздуха и газообразных веществ с помощью УНТ

Промышленные предприятия развитых стран давно использует специальные фильтры для воды и воздуха на основе углеродных нанотрубок. Было установлено, что данные фильтры не только улавливают очень мелкие частицы веществ, но также и убивают большинство бактерий. Фильтры для топлива, смазочных материалов и различных газообразных продуктов уже используются потребителями. Нет сомнений в том, что углеродные наноматериалы, особенно УНТ, могут быть использованы для защиты окружающей среды. Уникальные сорбционные свойства позволят использовать их для фильтрации различных вредных примесей, например, тяжелых металлов (свинец, кадмий) и др.

Было показано, что функционализация путем обработки нанотрубок кислотами увеличивает сорбцию ионов урана на порядок. Кроме того, обеспечивая требуемые поверхностные группы, а также выбрав матрицу для композита, можно создавать сорбенты с неограниченным количеством циклов сорбции/десорбции, которые обратимо сорбируют необходимые ионы при высоком показателе pH среды и десорбируют при низком pH. Таким образом, углеродные нанотрубки могут использоваться в атомной промышленности в качестве сорбентов (более эффективных, чем активированный уголь) и в качестве фильтров, а также для инкапсуляции и отверждения радиоактивных отходов.

Другие сферы применения УНТ

Есть примеры использования УНТ в текстильной промышленности при создании тканей не боящихся загрязнений, усиленные теннисные ракетки и бейсбольные биты — это простые примеры использования УНТ при создании спортивных товаров. Широкое применение УНТ находят в упаковке, так как введение нанотрубок в материал упаковки позволяет увеличить сопротивление упаковки проникновению атмосферы, что увеличивает срок хранения продуктов.

Одна пивная компания в США профинансировала работы по созданию пластиковой упаковки с УНТ. В этой упаковке пиво остается холодным длительное время, чем в обычной. УНТ уже давно применяются при создании плоских дисплеев и ожидается появление коммерческих продуктов с прозрачными токопроводящими покрытиями на основе УНТ. Одностенные нанотрубки могут использоваться как миниатюрные датчики для обнаружения молекул в газовой среде или в растворах с ультра высокой чувствительностью при адсорбции на поверхности нанотрубки молекул ее электросопротивление может изменяться на 3 порядка в течение нескольких секунд.

Такие нанодатчики могут использоваться для мониторинга окружающей среды, в военных, медицинских и биотехнологических применениях. Есть исследование, обнаружившее воспламенение листа с УНТ при попытке сфотографировать его с фотовспышкой — это свойство можно использовать при создании, например, новых запалов в военной промышленности.

Недавно китайские ученые обнародовали исследование по созданию плоских громкоговорителей из листов УНТ, простейшее коммерческое применение этого электроакустического эффекта состоит в замене пьезоэлектрических динамиков в поздравительных открытках.

Аэрогель

Аэрогель является крайне перспективным материалом, в последние годы нашедшим применение в различных областях науки и производства, начиная от текстильной промышленности или оборудования для пожарных, и заканчивая применением на большом адронном коллайдере или при проектировании различных космических аппаратов, как пилотируемых, так и автоматических.

В настоящее время выделяют основные сегменты промышленности, в которых аэрогели нашли свое применение:

- термоизоляция, шумоизоляция;

- электроника;

- химия;

- медицина;

- военные технологии;

- энергетика;

- сенсоры и инструменты;

- космос;

- потребительские товары;

- биология;

- фармацевтика;

- охрана окружающей среды.

Материалы с памятью формы

Применение эффекта памяти формы позволяет решать многие технические задачи:

- создание герметичных трубных узлов аналогично методу развальцовки (фланцевые соединения, самозатягивающиеся обоймы и муфты);

- изготовление зажимных инструментов, захватов, толкателей;

- проектирование «суперпружин» и аккумуляторов механической энергии, шаговых двигателей;

- создание соединений из разнородных материалов (металл-неметалл) или в труднодоступных местах, когда применение сварки или пайки становится невозможным;

- изготовление силовых элементов многоразового действия;

- корпусная герметизация микросхем, гнезда для их присоединения;

- производство регуляторов и датчиков температуры в различных приборах (пожарная сигнализация, предохранители, клапаны тепловых машин и другие).

В медицинском материаловедении металлы с данными свойствами используются для изготовления таких технологических устройств, как:

- шаговые двигатели для вытяжения костей, выпрямления позвоночника;

- фильтры для кровезаменителей;

- приспособления для фиксации переломов;

- ортопедические аппараты;

- зажимы для вен и артерий;

- детали насосов для искусственного сердца или почки;

- стенты и эндопротезы для имплантации в кровеносных сосудах;

- ортодонтические дуги для коррекции зубного ряда.

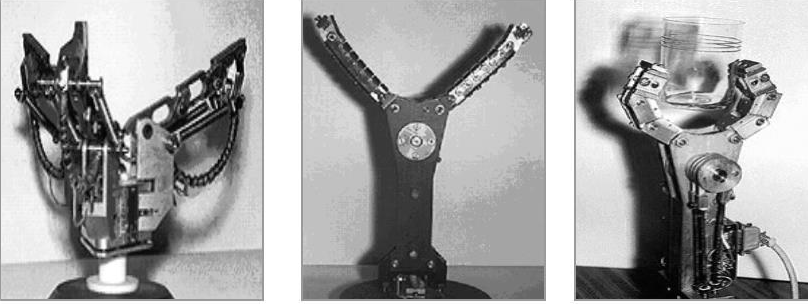

Примером использования таких материалов в промышленности являются роботы-манипуляторы. Термомеханические приводы могут эффективно использоваться в робототехнике.

Адаптивные захватные устройства предназначены для робототехнических систем и технологического оборудования и способны длительное время удерживать объекты различной формы и разной плотности, например, тяжелые стальные или хрупкие стеклянные объекты неопределенной формы. Такие устройства, используемые в качестве движителей со сплавами с ЭПФ, не требуют использования электромеханических, гидравлических или пневматических силовых приводов, просты по конструкции, эффективны при работе в экстремальных условиях, например, в зонах повышенной радиации, в вакууме, в агрессивных средах.

Рисунок 12 — Примеры робототехнических системы с адаптивными захватными устройствами на основе сплавов с ЭПФ

Высокотемпературные сверхпроводники Применение технологий сверхпроводимости играет значительную роль при создании электронной компонентной базы:

- компоненты СВЧ-диапазона (генераторные приборы, пассивные элементы, резонаторы, фильтры, линии задержки);

- транзисторы;

- чувствительные электронные приборы (магнитометры, ВТСП-болометры).

Электроэнергетика — сверхбыстрые токоограничивающие устройства на основе ВТСП и компактные сверхпроводниковые кабельные линии уже начинают внедряться в сетевой инфраструктуре развитых городов и крупных промышленных объектов.

Стекло с редкоземельными металлами Редкоземельные элементы используют в различных отраслях техники: в радиоэлектронике, приборостроении, атомной технике, машиностроении, химической промышленности, в металлургии и др. Широко применяют La, Ce, Nd, Pr в стекольной промышленности в виде оксидов и других соединений. Эти элементы повышают светопрозрачность стекла.

Редкоземельные элементы входят в состав стёкол специального назначения, пропускающих инфракрасные лучи и поглощающих ультрафиолетовые лучи, кислотно- и жаростойких стёкол. Большое значение получили редкоземельные элементы и их соединения в химической промышленности, например, в производстве пигментов, лаков и красок, в нефтяной промышленности как катализаторы. Редкоземельные элементы применяют в производстве некоторых взрывчатых веществ, специальных сталей и сплавов, как газопоглотители.

Европий входит в число наиболее сильных поглотителей тепловых нейтронов.

На этом базируется его применение в атомной технике и технике защиты от излучений.

В качестве материала противонейтронной защиты этот элемент интересен тем, что его природные изотопы 151Eu и 153Eu, поглощая нейтроны, превращаются в изотопы, у которых почти также велико сечение захвата тепловых нейтронов. Радиоактивный европий, полученный в атомных реакторах, использовали при лечении некоторых форм рака. Важное значение приобрел европий как активатор люминофоров. В частности, окись, оксисульфид и ортованадат иттрия YVO4, используемые для получения красного цвета на телевизионных экранах, активируются микропримесями европия. Имеют практическое значение и другие люминофоры, активированные европием. Основу их составляют сульфиды цинка и стронция, фториды натрия и кальция, силикаты кальция и бария.

Ионы европия служат для генерации лазерного излучения в видимой области спектра с длиной волны 0,61 мкм (оранжевые лучи), поэтому оксид европия используется для создания твердотельных, и менее распространённых жидкостных лазеров. Селенид цинка (ZnSe) — бинарное соединение цинка и селена, прямозонный полупроводник с шириной запрещённой зоны 2.82 эВ при абсолютном нуле и 2.68 эВ — при комнатной температуре. Монокристаллы селенида цинка выращивают направленной кристаллизацией расплава под давлением, либо химическим парофазным осаждением. Данный материал используется в инфракрасной оптике, в том числе в высокомощных CO2-лазерах.

Германий прозрачен как в терагерцовой области, так и на длине волны СО2-лазера. В инфракрасной технике германий применяется для изготовления оптических деталей приборов и устройств различного назначения. Это изделия в виде защитных окон, линз, акустооптических элементов (оптические приборы наземного, морского, воздушного базирования, для космических аппаратов). Германий применяется для высокоэффективных фотоэлектрических преобразователей (солнечные батареи), а также используется в качестве детекторов в датчиках ионизирующих излучений.

ДНК-коробочки

Основной сферой применения является медицина. ДНК-коробочки подойдут для доставки лекарств: коробочки можно научить реагировать на присутствие определенной последовательности ДНК, характерной для определенного вируса, или раковой клетки, и открываться в нужном месте, высвобождая заключенное в них лекарство.

Метаматериалы

Было объявлено о создании метаматериала с отрицательным показателем преломления в видимой области, способном скрыть трёхмерный объект. Материал состоит из золотых наноантенн с подложкой из золота и фторида магния. Использование метаматериалов в создании маскировочной умной одежды для военных более перспективно, чем альтернативные подходы.

Благодаря тому, что метаматериалы обладают отрицательным показателем преломления, они идеальны для маскировки объектов, так как их невозможно обнаружить средствами радиоразведки. Тем не менее, существующие метаматериалы только в первом приближении имеют отрицательный показатель преломления, что приводит к значительным вторичным переизлучениям.

Значительно растет интерес к использованию метаматериалов в радиотехнических приложениях и, в частности, в антенной технике.

Основные области их применения:

- изготовление подложек и излучателей в печатных антеннах для достижения широкополосности и уменьшения размеров антенных элементов;

- компенсация реактивности электрически малых антенн в широкой полосе частот, в том числе превышающей фундаментальный предел Чу;

- достижение узкой пространственной направленности элементарных излучателей, погруженных в метасреду; изготовление антенн поверхностной волны;

- уменьшение взаимного влияния между элементами антенных решеток, в том числе в MIMO-устройствах;

- согласование рупорных и других типов антенн.

Рисунок 13 — Маскировочная одежда из метаматериала

Гидрофобные покрытия

В 2000 году на всемирной выставке в Ганновере была продемонстрирована автомобильная краска, способная к самоочищению под воздействием обычной воды, причем отличный результат достигается даже при сильном загрязнении. Развитие нанотехнологий позволило усовершенствовать способы очистки поверхности авто: сейчас уже существуют особые составы, которые распыляются на поверхность и растираются тканью. Они не только удаляют грязь, но и покрывают поверхность слоем самоочищающегося вещества, которое действует в течение многих месяцев.

Еще одним достижением развития нанотехнологий стало создание экологически безопасных красок. Дело в том, что обычные краски содержат в составе растворители, которые во время сушки загрязняют окружающую среду. После изобретения новых порошковых веществ эта проблема была решена: такие порошковые краски не содержат вредоносных органических соединений. Еще одно изобретение, покрытие на основе наночастиц диоксида кремния, способно снизить появление царапин на 53%, а возникновение загрязнений – на 60% за счет эффекта лотоса. Такое нанопокрытие применяют для кузовов автомобиля, нанесения на колесные диски, поверхности судов и самолетов.

Важным шагом стало также изобретение гидрофобных покрытий для стекол в автомобилях, которые постоянно подвергаются действию воды и грязи, а потому становятся мутными и ухудшают обзор. Такие покрытия основаны на уменьшении площади соприкосновения капель воды с поверхностью стекла, что позволяет воде стекать, не оставляя подтеков и загрязнений. Использование таких веществ для стекол имеет массу преимуществ. Любые загрязнения: снег, дождь, пыль, смолы, капли масла, насекомые – легко удаляются даже потоком воздуха при движении автомобиля.

Эффект лотоса нашел свое применение не только в автомобильной промышленности. Сегодня уже создано множество материалов, способных к самоочищению, обладающих гидрофобными свойствами, например, водоотталкивающие краски для фасадов, покрытия для поездов, незапотевающие стекла, непромокающая одежда и т.д. Одно из недавних достижений в текстильной промышленности — создание непромокаемой хлопчатобумажной ткани, не теряющей своих свойств после 250 стирок. Ее получают, пропитывая ткань коммерчески доступным фторированным акрилатным мономером с последующим облучением гамма-лучами, вызывающим полимеризацию мономера прямо на волокнах ткани. Получается покрытие, в котором хлопок связан с полимером. Полимер предотвращает впитывание воды, вода собирается в капли, которые, скатываясь с ткани, собирают и уносят с собой пылинки и загрязнения.

Биоразлагаемые материалы

Группа биопластмасс на основе биоразлагаемых полимеров нашла применение в двух областях. Первая из них, высокоспециализированная, это отрасль медицины и тканевой инженерии, где они используются для производства таких элементов, как рассасывающиеся хирургические нити, скобы, клипсы, имплантаты, капсулы для контролируемого дозирования лекарственных препаратов и т.п. Вторая связана с производством в крупных масштабах упаковки, пленки, предназначенных для пищевых продуктов, пленки для термоформовки, мешков для мусора, лотков, стаканчиков, бутылок, столовых приборов, огородной пленки, изделий одноразового использования, элементов интерьера, материалов для покрытия бумаги и для печати. Замена упаковок, изготовленных из обычных пластмасс, биоразлагаемыми аналогами вписывается в тенденции экономики сбалансированного развития и сокращения отходов.

Перовскит

Синтетические перовскиты были определены как возможные недорогие базовые материалы для высокоэффективной коммерческой фотоэлектрической энергии — они показали эффективность преобразования до 25,5%. Экспериментально доказано, что если кремний заменить перовскитом или его искусственным аналогом, то КПД солнечной панели можно увеличить до 66%. Это приведет к тому, что в скором будущем стоимость солнечных панелей упадет примерно в 7 раз. Кроме этого, перовскитные солнечные панели демонстрируют превосходный срок службы — 3,7 года непрерывного использования без замены каких-либо компонентов.

Перовскит может генерировать лазерный свет. LaAlO3, легированный неодимом, давал лазерное излучение с длиной волны 1080 нм. Матрицы из смешанного галогенида метиламмония свинца (CH3NH3PbI3 — xClx ), преобразованные в лазеры с вертикальным резонатором, излучающие поверхность с оптической накачкой (VCSEL), преобразуют видимый свет накачки в ближний ИК-лазерный свет с 70% КПД.

Из-за их высокой квантовой эффективности фотолюминесценции перовскиты могут быть хорошими кандидатами для использования в светодиодах (LED). Светодиоды из перовскита в ближайшем будущем станут новым отраслевым стандартом из-за низкой стоимости и их эффективности в преобразовании энергии в свет. Более того, путем изменения атомного состава в структуре, светодиод можно легко настроить для излучения определенного цвета. Водоразделительные ячейки с использованием перовскитных фотоэлектрических элементов способны проводить электролиз воды для получения водорода и кислорода с эффективностью 12,3%.

Новые исследования перовскита показывают, что с его помощью скорость передачи данных может увеличиться в тысячу раз. Исследования показывают, что кристаллическая структура перовскита может вмещать широкий спектр катионов, что позволяет использовать его в различных сферах. Одним из свойств перовскита является его способность использовать терагерцовый спектр при передаче данных. Терагерцовый спектр описывает излучение в длинноволновых частотах от 100 до 10 000 гигагерц (между инфракрасными и радиоволнами).

На основе превосходных электрических и оптических характеристик галоидных перовскитов и простоте их производства создаются эффективные фотодетекторы. Но дополнительное наноструктурирование перовскитов открывает новые возможности по улучшению характеристик этих устройств. Например, с помощью наноимпринтной литографии удалось повысить чувствительность перовскитных фотодетекторов в 35 раз по сравнению с обычными устройствами. Чувствительность перовскитных устройств также увеличивается за счет внедрения в них резонансных металлических наночастиц.

Инженеры-химики рассматривают перовскит на основе кобальта в качестве замены платины в каталитических нейтрализаторах для дизельных автомобилей.

Конструкционные материалы

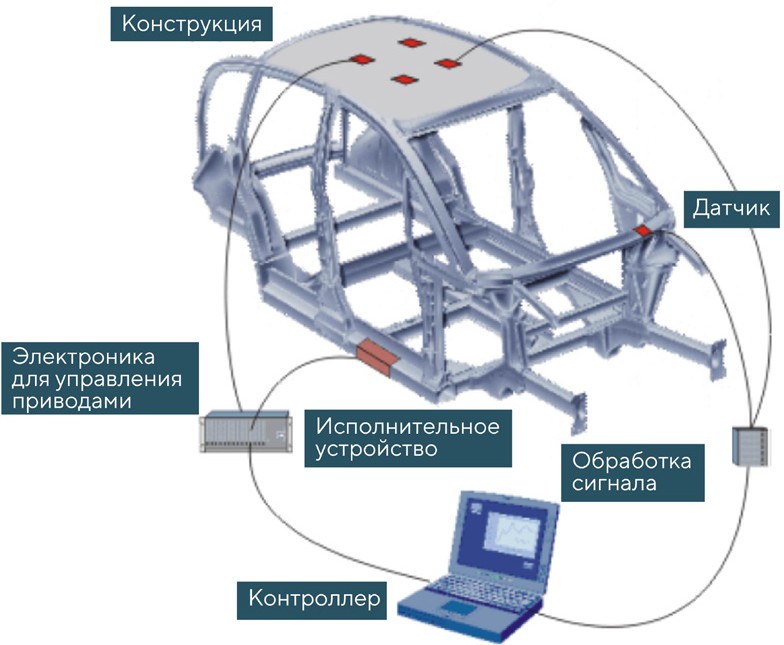

Конструктивно умные материалы или конструкции включают:

- встроенные или закрепленные на поверхности датчики;

- встроенные или установленные на поверхности исполнительные механизмы (актуаторы);