Содержание страницы

1. Общие требования, предъявляемые к конструкционным материалам

Конструкционными называются материалы, предназначенные для изготовления деталей машин, инженерных конструкций, подвергающиеся механическим нагрузкам. Детали машин характеризуются большим разнообразием форм и размеров, а также различными условиями эксплуатации. Они работают при статических, циклических и ударных нагрузках, при низких и высоких температурах, в контакте с различными средами. Эти факторы определяют требования к конструкционным материалам, основные из которых — эксплуатационные, технологические и экономические.

Эксплуатационные требования имеют первостепенное значение. Для того чтобы обеспечить работоспособность конкретных машин и приборов, материал должен иметь высокую конструкционную прочность.

Конструкционной прочностью называется комплекс механических свойств, обеспечивающий надежную и длительную работу материала в заданных условиях эксплуатации.

Условия эксплуатации определяются рабочей средой (жидкая, газообразная, ионизированная, радиационная и др.), которая может оказывать отрицательное влияние на механические свойства материала. В результате химического и теплового воздействия она может вызывать повреждения поверхности вследствие коррозионного растрескивания, окисления, образования окалины и др. Для того чтобы избежать отрицательного воздействия рабочей среды, материал должен обладать не только механическими, но требуемыми физико-химическими свойствами — стойкостью к коррозии, жаростойкостью, хладостойкостью и др.

Температурный диапазон работы современных материалов очень широк, поэтому для обеспечения работоспособности при высокой температуре от материала требуется жаропрочность, а при низкой температуре — хладостойкость.

Технологические требования направлены на обеспечение наименьшей трудоемкости и простоты изготовления деталей и конструкций. Они оцениваются технологичностью материала, определяемой хорошей обрабатываемостью резанием, давлением, свариваемостью, способностью к литью, а также требуемой прокаливаемостью и отсутствием деформации и коробления при термической обработке. Технологичность материала определяет, в конечном итоге, производительность и качество изготовления деталей.

Экономические требования — материал должен иметь невысокую стоимость и быть доступным. Так, например, стали и сплавы должны содержать минимальное количество дорогостоящих легирующих элементов. При этом их использование обязательно должно быть обосновано соответствующим повышением эксплуатационных свойств деталей.

2. Конструкционная прочность и критерии ее оценки

Конструкционная прочность — это комплексная характеристика материала, объединяющая критерии прочности, жесткости, надежности и долговечности.

Критерии прочности материала зависят от условий его работы. При статических нагрузках критериями прочности являются временное сопротивление σв и предел текучести σ0,2 (σт), характеризующие сопротивление материала пластической деформации.

Если материал в процессе эксплуатации испытывает длительные циклические нагрузки, то критерием его прочности является предел выносливости σR (при симметричном круговом изгибе σ-1).

По значениям выбранных критериев прочности рассчитывают допустимые рабочие напряжения. При этом, чем больше прочность материала, тем выше допустимые рабочие напряжения и меньше размеры и масса детали.

Критерий жесткости характеризует способность материала сопротивляться деформациям. Он, а не критерий прочности определяет размеры станин станков, корпусов редукторов и других деталей, от которых в процессе эксплуатации требуется сохранение точных размеров и формы.

Для ограничения упругой деформации материал этих деталей должен обладать высоким модулем упругости, являющимся его критерием жесткости.

Для пружин, мембран и других чувствительных упругих элементов машин и приборов, наоборот, важно обеспечить наибольшие упругие деформации. Для таких материалов критерий жесткости характеризуется высоким пределом упругости и низким модулем упругости.

Надежность — свойство материала противостоять хрупкому разрушению. Хрупкое разрушение вызывает внезапный отказ деталей в условиях эксплуатации. Оно считается наиболее опасным, т. к. происходит при напряжениях ниже расчетных и протекает с большой скоростью.

Для предупреждения хрупкого разрушения конструкционные материалы должны обладать достаточной пластичностью (δ, ψ) и ударной вязкостью (KCU). Однако эти критерии надежности определяются на небольших лабораторных образцах (без учета условий эксплуатации конкретной детали) и являются достаточными лишь для мягких малопрочных материалов. Для менее пластичных материалов с повышенной склонностью к хрупкому разрушению необходимо учитывать дополнительные факторы, влияющие на пластичность и вязкость и увеличивающие вероятность хрупкого разрушения. Это наличие концентраторов напряжений (надрезов), низкие температуры, динамические нагрузки и большие размеры деталей (масштабный фактор).

В этом случае (для избежания внезапных поломок в процессе эксплуатации) необходимо учитывать трещиностойкость материала.

Трещиностойкость — группа параметров надежности, характеризующая способность материала тормозить развитие трещины.

Количественная оценка трещиностойкости основывается на линейной механике разрушения. В соответствии с ней очагами разрушения высокопрочных материалов служат небольшие трещины, которые возникают из трещиноподобных дефектов, имеющихся в исходном материале (неметаллические включения, скопления дислокаций и т.п.), в процессе изготовления детали при сварке или термической обработке, а также эксплуатации машины или изделия.

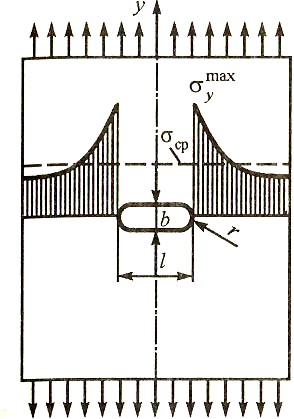

Рисунок 1. Концентрация напряжений вблизи эллиптической трещины

Трещины являются острыми концентраторами напряжений, местные (локальные) напряжения в вершине которых могут во много раз превышать средние расчетные напряжения (рисунок 1.1).

Для трещины длиной l и радиусом r (рисунок 1) напряжение в вершине

Концентрация напряжений тем больше, чем длиннее трещина и острее ее вершина. Для пластичных материалов опасность таких напряжений невелика. В результате

перемещения дислокаций и увеличения их плотности у вершины трещины протекает местная пластическая деформация, приводящая к ее затуплению. Затупление (уменьшение радиуса r) приводит к релаксации (снижению) локальных напряжений и их выравниванию. Дефект перестает играть роль острого концентратора напряжений.

Хрупкие материалы, наоборот, чрезвычайно чувствительны к надрезам. В силу того, что дислокации заблокированы и пластическая деформация невозможна, при увеличении средних напряжений локальные напряжения повышаются настолько, что вызывают разрыв межатомных связей и развитие трещины. Рост трещины не тормозится, как в пластичных материалах, а ускоряется. После достижения некоторой критической длины наступает самопроизвольный лавинообразный рост трещины, вызывающий хрупкое разрушение.

Для высокопрочных материалов, которые обладают определенной пластичностью, реальную опасность представляют трещины не любых размеров, а только критической длины lкр. Подрастание трещины до lкр тормозится местной пластической деформацией. Однако, при определенном сочетании рабочего напряжения и длины дефекта равновесное положение трещины нарушается, происходят самопроизвольное ее развитие и разрушение материала.

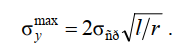

Рисунок 2. Зависимость напряжения от расстояния до вершины трещины

Оценка надежности высокопрочных материалов по размеру допустимого дефекта (меньше критического) проводится по критериям Ж. Ирвина. Им предложено два критерия трещиностойкости, из которых наибольшее применение имеет критерий К — коэффициент интенсивности напряжений в вершине трещины. Он определяет растягивающие напряжения σу в любой точке (рисунок 2) впереди вершины трещины:

![]()

Знаменатель дроби обращается в единицу при х ≈ 0,16, поэтому К численно равен σу на расстоянии 0,16 мм от вершины трещины. Критерий К для наиболее жесткого нагружения (плоская деформация растяжением) обозначают К1, а при достижении критического значения, когда стабильная трещина переходит в нестабильную, —

![]()

где α — безразмерный коэффициент, характеризующий геометрию трещины.

Критерий Кlс, имеющий размерность МПа · м1/2, показывает, какого значения (интенсивности) достигает напряжение вблизи вершины трещины в момент разрушения и связывает приложенное среднее напряжение с критической длиной трещины.

Значение Кlс определяют экспериментально на образцах с надрезом и с заранее созданной на дне этого надреза усталостной трещиной.

Значение Кlс зависит от степени пластической деформации у вершины трещины (ее затуплении) и характеризует сопротивление развитию вязкой трещины. По этой причине критерий Кlс называют вязкостью разрушения. Чем больше значение Кlс, тем выше сопротивление материала вязкому разрушению и его надежность. Кроме качественной характеристики надежности, Кl с дополняет параметры σ0,2 и Е при расчетах на прочность деталей из высокопрочных материалов (сталей с σв ≥ 1 200 МПа, титановых сплавов с σв ≥ 800 МПа и алюминиевых сплавов с σв ≥ 450 МПа). Этот критерий позволяет определить безопасный размер трещины при известном рабочем напряжении или, наоборот, безопасное напряжение при известном размере дефекта.

Для оценки надежности материала также используют следующие параметры: ударную вязкость КСV и KCT, температурный порог хладноломкости t50, являющиеся качественными параметрами, непригодными для расчета на прочность.

Параметром КСV оценивают пригодность материала для сосудов давления, трубопроводов и других конструкций повышенной надежности.

Параметр КСТ, определяемый на образцах с трещиной усталости у основания надреза, более показателен. Он характеризует работу развития трещины при ударном изгибе и оценивает способность материала тормозить начавшееся разрушение. Чем больше параметр КСТ, определенный при рабочей температуре, тем выше надежность материала в условиях эксплуатации. Так же как и К1 с, КСТ учитывают при выборе материала для конструкций особо ответственного назначения.

Порог хладноломкости характеризует влияние снижения температуры на склонность материала к хрупкому разрушению. Его определяют по результатам ударных испытаний образцов с надрезом при понижающейся температуре. Сочетание при таких испытаниях ударного нагружения, надреза и низких температур — основных факторов, способствующих охрупчиванию, важно для оценки поведения материала при экстремальных условиях эксплуатации.

О пригодности материала для работы при заданной температуре судят по температурному запасу вязкости, равному разности температуры эксплуатации и t50. При этом, чем ниже температура перехода в хрупкое состояние по отношению к рабочей температуре, тем больше температурный запас вязкости и выше гарантия от хрупкого разрушения.

Долговечность — свойство материала сопротивляться развитию постепенного разрушения (постепенного отказа), обеспечивая работоспособность деталей в течение заданного времени (ресурса). Причины потери работоспособности разнообразны: развитие процессов усталости, изнашивания, ползучести, коррозии и др.

Эти процессы вызывают постепенное накопление необратимых повреждений в материале и его разрушение. Обеспечение долговечности материала означает уменьшение до требуемых значений скорости его разрушения.

Для большинства деталей машин (более 80 %) долговечность определяется сопротивлением материала усталостным разрушениям (циклической долговечностью) или сопротивлением изнашиванию (износостойкостью).

Циклическая долговечность характеризует работоспособность материала в условиях многократно повторяющихся циклов напряжений. Она тем выше, чем ниже скорость зарождения и скорость развития трещины усталости.

Износостойкость характеризует сопротивление материала разрушению поверхности путем отделения его частиц под воздействием силы трения. Износостойкость оценивают величиной, обратной скорости изнашивания.

Таким образом, работоспособность материала детали в условиях эксплуатации характеризуют следующие критерии конструкционной прочности:

критерии прочности σв, σ0,2 и σ-1, которые при заданном запасе прочности определяют допустимые рабочие напряжения, массу и размеры деталей;

- модули упругости Е, G, которые при заданной геометрии детали определяют величину упругих деформаций, т. е. ее жесткость;

- пластичность δ, Ψ, ударная вязкость КСТ, KСV, КСU, вязкость разрушения К1 с, порог хладноломкости t50, которые оценивают надежность материала в эксплуатации;

- циклическая долговечность, скорости изнашивания, ползучести, коррозии, определяющие долговечность материала.

3. Методы повышения конструкционной прочности

Высокая прочность и долговечность конструкций при минимальной массе и наибольшей надежности достигаются технологическими, металлургическими и конструкторскими методами.

Наибольшую эффективность имеют технологические и металлургические методы, цель которых — повышение механических свойств и качества материала.

Из механических свойств важнейшее — прочность материала, повышение которой при достаточном запасе пластичности и вязкости ведет к снижению материалоемкости конструкции и в известной степени к повышению ее надежности и долговечности.

Прочность — свойство, зависящее от энергии межатомной связи, структуры и химического состава материала. Энергия межатомного взаимодействия непосредственно определяет характеристики упругих свойств (модули нормальной упругости и сдвига), а также так называемую теоретическую прочность.

Модули нормальной упругости и сдвига являются константами материала и структурно нечувствительны.

Теоретическая прочность (сопротивление разрыву межатомных связей) в реальных кристаллах из-за наличия структурных дефектов не достигается. Реальная прочность на два-три порядка ниже теоретической и определяется не столько межатомными силами связи, сколько структурой материала.

Сопротивление пластической деформации зависит главным образом от легкости перемещения дислокаций. В связи с этим современные методы повышения прочности материала основаны на создании такого структурного состояния, которое обеспечивало бы максимальную задержку (блокировку) дислокаций. Это может быть достигнуто легированием, пластической деформацией, термической, термомеханической и химико-термической обработками. Повышение прочности указанными методами может быть достигнуто следующим образом.

Во-первых, за счет увеличения плотности дислокаций. Чем больше плотность дислокаций, тем выше сопротивление пластическому деформированию. Теория дислокаций дает следующую зависимость между пределом текучести σт и плотностью дислокаций ρ:

![]()

где σ0 — предел текучести до упрочнения; α — коэффициент, учитывающий вклад других механизмов торможения дислокаций; b — вектор Бюргерса; G — модуль сдвига.

На практике плотность дислокаций целесообразно увеличивать до 1012 см2. При большем значении плотности в силу неравномерного распределения структурных дефектов отдельные объемы материала пересыщаются дислокациями, что вызывает нарушение сплошности в виде субмикроскопических трещин и снижение прочности.

Во-вторых, повышение прочности достигается за счет создания барьеров для свободного перемещения дислокаций. Это можно осуществить измельчением зерен или субзерен, введением дисперсных частиц вторичных фаз. Подобные препятствия на пути движения дислокаций требуют дополнительного повышения напряжения для их продвижения и тем самым способствуют упрочнению.

Повышение прочности при измельчении зерна (или субзерна) описывается уравнением Холла-Петча:

![]()

где σ0 — напряжение, необходимое для движения свободной дислокации; k — коэффициент, характеризующий прочность блокирования дислокаций; d — диаметр зерна (субзерна).

Важной особенностью упрочнения за счет измельчения зерна является то, что оно сопровождается повышением ударной вязкости. Объясняется это уменьшением размеров зародышевых трещин и затруднением их развития. Трещина вынуждена изменять направление движения при переходе от одного зерна к другому. В результате этого ее траектория и сопротивление движению увеличиваются.

Торможение передвижению дислокаций создают дисперсные частицы вторичной фазы. Такой фактор упрочнения характерен для гетерогенных сплавов, подвергаемых закалке и старению. В этом случае дислокации, перемещаясь в плоскости скольжения, должны либо перерезать частицы, либо их огибать.

В-третьих, повышение прочности достигается целенаправленным образованием полей упругих напряжений, искажающих кристаллическую решетку. Такие поля образуются вблизи точечных дефектов — вакансий, примесных атомов и, главным образом, атомов легирующих элементов. Упрочнение при легировании растет пропорционально концентрации легирующего элемента в твердом растворе и относительной разницы атомных радиусов компонентов.

Комбинацией различных структурных факторов упрочнения можно значительно повысить характеристики прочности (σв, σт, НВ, σ-1, ). Однако достигаемая прочность остается все же значительно ниже теоретической. Вместе с тем повышение прочности, основанное на уменьшении подвижности дислокаций, сопровождается снижением пластичности, вязкости и тем самым надежности.

Проблема повышения конструкционной прочности состоит не столько в повышении прочностных свойств, сколько в том, как при высокой прочности обеспечить высокое сопротивление хрупкому разрушению, т. е. надежность материала. В углеродистых сталях закалкой на мартенсит и низким отпуском можно получить при содержании 0,4 % С σв ≈ 2 400 МПа, при 0,6 % С σв ≈ 2 800 МПа. Однако при такой прочности стали хрупки (КСТ ≈ 0) и эксплуатационно ненадежны.

Требуемую конструкционную прочность, включающую критерии прочности, жесткости, надежности, долговечности, можно создать формированием в материале определенного структурного состояния, сочетающего эффективное торможение дислокаций с их равномерным распределением в объеме материала и допускающего определенную подвижность скапливающихся у барьеров дислокаций.

Формированию благоприятной структуры и обеспечению надежности способствуют рациональное легирование, измельчение зерна, повышение металлургического качества металла.

Рациональное легирование предусматривает введение в сталь и сплавы нескольких элементов при невысокой концентрации каждого с тем, чтобы повысить пластичность и вязкость. Измельчение зерна осуществляется легированием и термической обработкой, особенно при использовании высокоскоростных способов нагрева — индукционного и лазерного.

Наиболее эффективное измельчение субструктуры (блоков мозаики) достигается при высокотемпературной термомеханической обработке (ВТМО). Она предусматривает интенсивную пластическую деформацию аустенита с последующей закалкой, при которой наклепанный аустенит превращается в мартенсит, и низким отпуском. Такая комбинированная обработка формирует структуру с высокой плотностью дислокаций и достаточно равномерным их распределением вследствие сильного дробления кристаллов мартенсита на отдельные субзерна (блоки). В образующейся субструктуре дислокации связаны в стабильные конфигурации, а субграницы выполняют роль полупроницаемых барьеров. В результате ВТМО обеспечивается наиболее благоприятное сочетание высокой прочности материала с его повышенной пластичностью, вязкостью и сопротивлением разрушению.

Повышению надежности способствует повышение чистоты металла. Так, повышение чистоты стали связано с удалением вредных примесей (сера, фосфор), газообразных элементов (кислород, водород, азот) и зависящих от их содержания неметаллических включений (оксиды, сульфидов и др.).

При равной прочности более чистый металл обладает более высоким сопротивлением вязкому разрушению и более низким порогом хладноломкости.

Для повышения циклической прочности и износостойкости важно затруднить деформацию поверхностей деталей. Это достигается технологическими методами поверхностного упрочнения: поверхностной закалкой, химико-термической обработкой (азотированием, цементацией), поверхностным пластическим деформированием (обдувкой дробью, обкаткой роликами).

Методы конструирования предусматривают обеспечение равнопрочности высоконапряженных деталей. При их проектировании избегают резких перепадов жесткости, глубоких канавок, галтелей малого радиуса и других конструктивных надрезов. Если этого сделать нельзя, то для смягчения концентрации напряжений на этих участках применяют их местное упрочнение деталей для формирования остаточных напряжений сжатия.

Рассмотренные выше технологические и металлургические методы повышения конструкционной прочности сталей и других сплавов включают:

- методы упрочнения, вызывающие увеличение плотности дислокаций и уменьшение их подвижности;

- методы обеспечения необходимого запаса пластичности и вязкости, предусматривающие более равномерное распределение дислокаций, а также очистку от примесей, охрупчивающих материал.

Арсенал структурных факторов, используемых во второй группе методов, определяет следующий допустимый уровень статической прочности в конструкциях разного назначения: для сталей σв = 1 600–2 200 МПа; для титановых сплавов σв = 1 000– 1 250 МПа; для алюминиевых сплавов σв = 550–600 МПа. Для ряда отраслей техники этого оказывается недостаточно.

Принципиально иной способ достижения высокой конструкционной прочности использован в композиционных материалах — новом классе высокопрочных материалов. Такие материалы представляют собой композицию из мягкой матрицы и высокопрочных волокон. Волокна армируют матрицу и воспринимают всю нагрузку. В этом состоит принципиальное отличие композиционных материалов от обычных сплавов, упрочненных, например, дисперсными частицами. В сплавах основную нагрузку воспринимает матрица (твердый раствор), а дисперсные частицы тормозят в ней движение дислокаций, сильно снижая тем самым ее пластичность. В композиционных материалах нагрузку воспринимают высокопрочные волокна, связанные между собой пластичной матрицей. Матрица нагружена слабо и служит для передачи и распределения нагрузки между волокнами. Композиционные материалы отличаются высоким сопротивлением распространению трещин, так как при ее образовании, например, из-за разрушения волокна, трещина «вязнет» в мягкой матрице. Кроме того, композиционные материалы, использующие высокопрочные и высокомодульные волокна и легкую матрицу, могут обладать высокими удельной прочностью и жесткостью.