Современное машиностроение предъявляет всё более жёсткие требования к материалам, используемым в узлах трения. Повышенные скорости, давления, температуры и эксплуатационные нагрузки диктуют необходимость применения материалов, сочетающих высокую износостойкость, стабильность трибологических характеристик и надёжность в различных условиях смазки. Одним из таких материалов является антифрикционный чугун — сложный композиционный сплав, обладающий уникальным балансом прочности, скольжения и самосмазывания.

Антифрикционным чугуном называют разнообразные виды чугунов — как серые, так и ковкие или модифицированные — обладающие структурой, преимущественно состоящей из перлита или комбинации перлита и феррита. При этом содержание перлита должно составлять не менее 85 %, что обеспечивает заданные механические и трибологические характеристики. В дополнение к общим категориям имеются и специализированные антифрикционные чугуны, обладающие особыми свойствами.

Виды антифрикционных чугунов стандартизированы согласно ГОСТ 1585–85. В таблице 1 представлены основные марки, их химические параметры и сферы применения. Таблица 2 характеризует твердость и особенности внутреннего строения. Классификация охватывает: АЧС-1—АЧС-6 — серые чугуны с включениями пластинчатого графита; АЧВ-1 и АЧВ-2 — высокопрочные сплавы с шарообразным графитом; ЧШГ, АЧК-1, АЧК-2 — ковкие чугуны.

При проектировании узлов трения, где используются антифрикционные чугуны, необходимо учитывать такие важные параметры, как давление (р), скорость скольжения (v), а также состояние поверхности сопрягаемых элементов, включая термообработку и твердость. Существенную роль играют и смазочные материалы, а также температурный режим.

Из семи марок, перечисленных в нормативной документации, одна (АСЧ-1) применяется без дополнительной обработки, две (АКЧ-1 и АКЧ-2) требуют обязательной термической обработки, а две другие (АВЧ-1 и АВЧ-2) допускают как отливку в готовом виде, так и последующую термообработку.

Таблица 1. Химический состав и типичное назначение антифрикционных серых чугунов, %

| Марка по ГОСТ 1958-57 | Углерод | Кремний | Марганец | Фосфор | Сера (не более) | Хром | Никель | Прочие элементы | Назначение |

| Серые чугуны с пластинчатым графитом | |||||||||

| АСЧ-1 | 3,2–3,6 | 1,6–2,4 | 0,6–0,9 | 0,15–0,2 | 0,12 | 0,2–0,35 | 0,2–0,4 | Cu до 0,7 | Работа с валами, прошедшими термообработку |

| АСЧ-2 | 3,2–3,8 | 1,4–2,2 | 0,4–0,7 | 0,15–0,4 | 0,12 | 0,2–0,4 | 0,2–0,4 | Ti до 0,1, Cu до 0,5 | |

| АСЧ-3 | 3,2–3,8 | 1,7–2,6 | 0,4–0,7 | 0,15–0,4 | до 0,12 | до 0,3 | 0,2–0,4 | То же | Сопряжение с необработанными валами |

| Чугуны с шаровидным графитом (высокопрочные) | |||||||||

| АВЧ-2 | 2,8–3,5 | 2,2–2,7 | 0,5–0,8 | до 0,2 | до 0,03 | – | – | Mg > 0,03 | Используются с термообработанными валами |

| АВЧ-1 | 2,8–3,5 | 1,8–2,5 | 0,5–1,2 | до 0,2 | до 0,03 | – | – | Mg > 0,03, Cu < 0,7 | |

| Ковкие чугуны (с углеродом из отжига) | |||||||||

| АКЧ-2 | 2,6–3,0 | 0,8–1,3 | 0,3–0,6 | до 0,15 | до 0,12 | до 0,06 | – | – | Сферы аналогичны предыдущим |

| АКЧ-1 | Состав аналогичен АКЧ-2, но содержит 80–100 % перлита | Используется с необработанными валами | |||||||

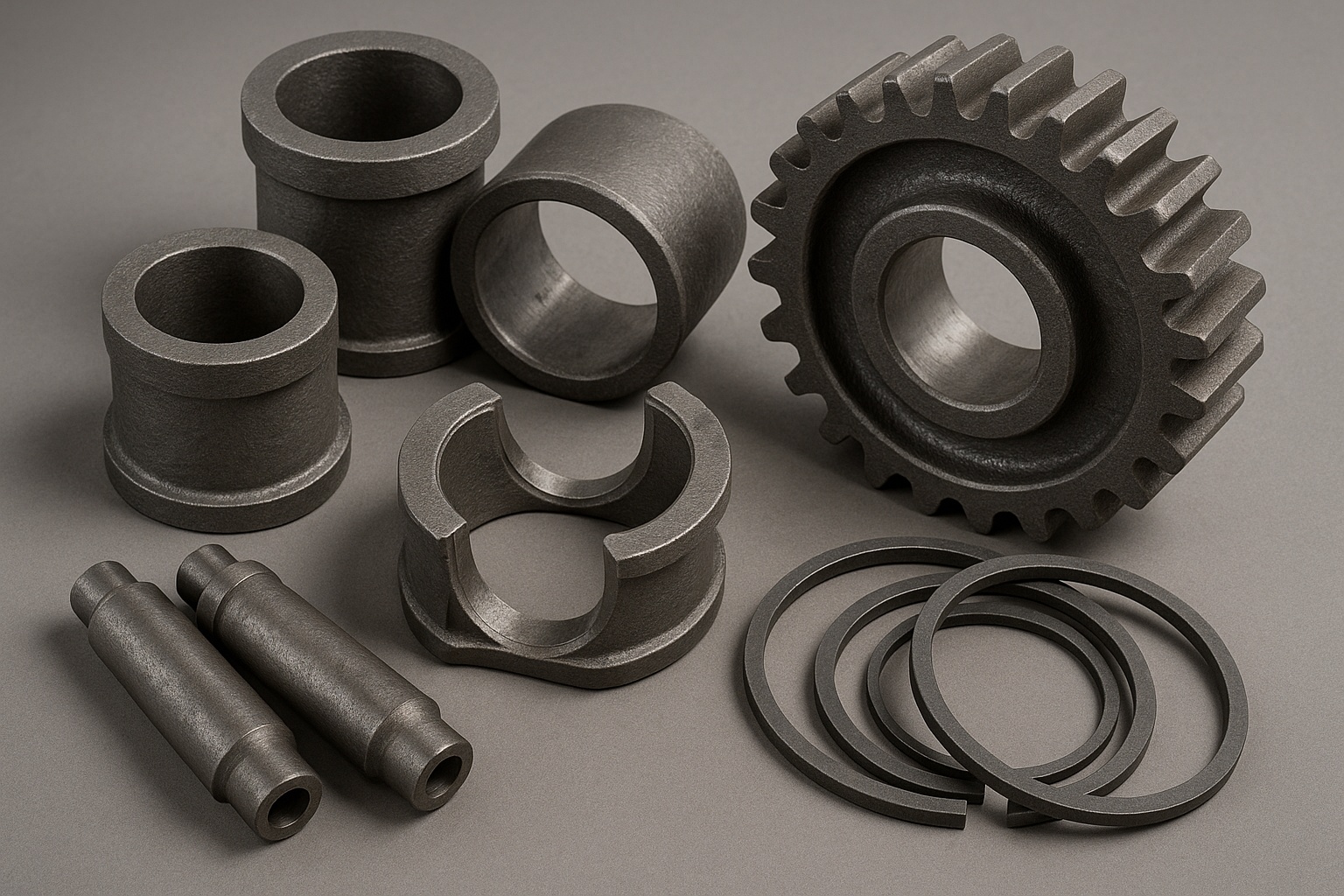

Антифрикционные чугуны (АЧ) предназначены для узлов, работающих с применением смазки. Их основная задача — обеспечить устойчивость к износу, защиту от задиров и схватывания, а также высокую надежность при длительной эксплуатации. Эти материалы успешно применяются в направляющих, втулках, подшипниках, зубчатых колесах и червяках, где важны сочетания прочности, стойкости и хороших литейных свойств.

Структурная основа АЧ может быть представлена перлитом, сочетанием феррита и перлита, а в отдельных случаях — аустенитом, при этом обязательно наличие графита. Именно графитные вкрапления, особенно в виде тонких пластин или шаров, формируют характерные трибологические свойства — эффективное удержание масла, снижение коэффициента трения и повышение теплопередачи. Эти характеристики критичны для стабильной и долговечной работы трущихся пар.

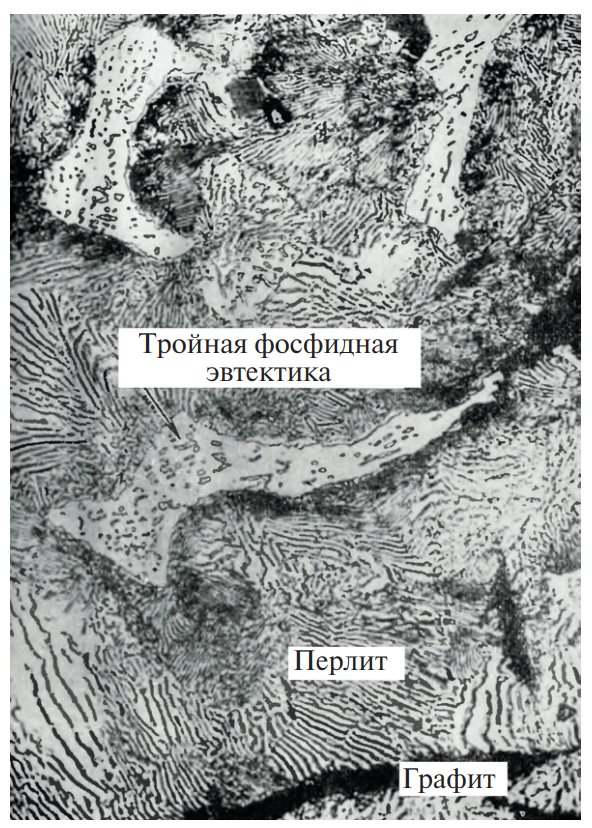

Дополнительные компоненты, такие как цементит и фосфидная эвтектика, увеличивают износостойкость. Их количественное содержание и форма зависят от химического состава сплава, способа охлаждения и параметров термической обработки. Идеальная структура АЧ — это свыше 85 % перлита в сочетании с включениями графита нужной морфологии (см. рис. 1).

Рис. 1. Микроструктура антифрикционного серого чугуна, х1000

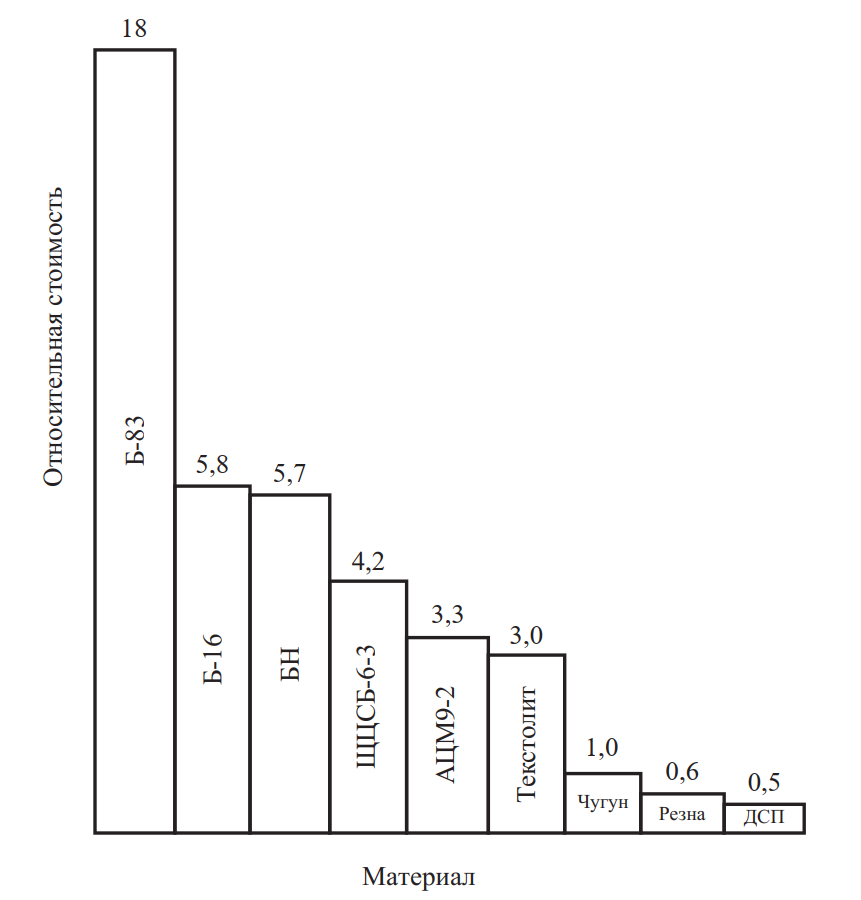

Если сопоставить данные чугуны с антифрикционными сплавами на основе цветных металлов (например, бронзы или баббита), становится очевидным их значительное преимущество в экономичности (рис. 2). Основные достоинства включают высокую износостойкость, устойчивость к термическим нагрузкам и возможность работать при граничной смазке. ГОСТ 1585–85 предусматривает градацию марок не только по структуре, но и с учетом характера сопряжённой детали (закаленной или незакаленной).

Рис. 2. Диаграмма относительной стоимости антифрикционных материалов

Сравнивая с бронзой и баббитами, можно отметить, что чугуны при повышенных температурах демонстрируют меньшие изменения в коэффициенте трения. При этом поведение коэффициента трения чугуна при изменении скорости вращения отличается от поведения у цветных сплавов. У чугуна этот коэффициент после умеренного снижения может внезапно увеличиться при скорости свыше 8 м/с, что следует учитывать при выборе режимов эксплуатации.

Несмотря на очевидные преимущества, следует помнить о ряде ограничений. Например, худшая прирабатываемость по сравнению с бронзой может ограничить предельные значения удельных нагрузок и скоростей скольжения. Кроме того, хрупкость, характерная для серых чугунов, ограничивает их использование в условиях ударных нагрузок или вибраций. Тем не менее, правильно подобранный тип антифрикционного чугуна обеспечивает оптимальный баланс между стоимостью, механическими и трибологическими свойствами, особенно в массовом машиностроении и транспортных узлах.

Антифрикционные чугуны могут успешно использоваться в качестве альтернативы дорогостоящим цветным сплавам при производстве подшипниковых узлов различного назначения. Однако эффективность их применения зависит от соблюдения ряда технических условий, без которых нормальное функционирование невозможно:

- высокоточная механическая обработка сопрягаемых поверхностей и минимальные отклонения от заданных геометрических параметров;

- наличие стабильной и качественной смазки в течение всего времени эксплуатации;

- увеличенные на 15–30 % зазоры в сравнении с традиционными рекомендациями для цветных материалов;

- ввод в эксплуатацию с обязательной приработкой на холостом ходу с постепенным наращиванием нагрузки. В условиях резких и ударных воздействий такие чугуны теряют эффективность.

Прежде чем заменить бронзовые элементы на антифрикционный чугун в конструкции какого-либо агрегата или узла, работающего в режиме трения, необходимо провести расчёт удельного давления p, окружной скорости v и удельной мощности pv. Эти параметры сопоставляют с максимально допустимыми значениями, установленными для соответствующего типа чугуна. Информация по допустимым нагрузкам представлена в табл. 1, а сведения о микроструктуре и твердости — в табл. 2.

Современные антифрикционные чугуны применяются в производстве широкого спектра компонентов машин и механизмов. Это втулки, вкладыши подшипников, направляющие и ролики, червячные колёса, уплотняющие элементы и другие узлы скольжения, работающие при условиях контактного трения. Также они используются для изготовления деталей карьерной, угольной и строительной техники, машин для сельского хозяйства, а также в ряде узлов турбин, насосов и компрессоров. В последние годы появились новые марки таких чугунов, предназначенные для предельных условий: давления до 150–300 кгс/см², скоростей скольжения до 5 м/с и температур, достигающих 300 °C (см. табл. 3).

Таблица 2. Твердость и структура антифрикционных чугунов по ГОСТ 1585–85

| Марка чугуна | Содержание, % | Твердость, НВ | |

| перлит | цементит | ||

| АЧС-1 | 70–100 | Не допускается | 180–241 |

| АЧС-2 | 70–100 | То же | 180–229 |

| АЧС-3 | 70–85 | » | 160–190 |

| АЧС-4 | 85–100 | » | 180–229 |

| АЧС-5 | >45 А* | <25 К* | 180–290 |

| АЧС-6 | 85–100 | Не допускается | 140–180 |

| АЧВ-1 | 45–96 | До 5 | 210–260 |

| АЧВ-2 | 45–70 | До 5 | 167–197 |

| АЧК-1 | 85–100 | Не допускается | 187–229 |

| АЧК-2 | 45–70 | То же | 167–197 |

*В скобках указано содержание аустенита (А) и карбидов (К) в литой структуре. После термообработки количество А должно составлять не менее 80 %, а К — не превышать 8 %.

Таблица 3. Условия эксплуатации антифрикционных чугунов

| Марка | Назначение | Параметры работы | ||

| p, МПа | v, м/с | p∙v, МПа∙м/с | ||

| АЧС-1 | Совместно с закалёнными и нормализованными валами | 5,0 14,0 |

5,0 0,3 |

12,0 2,5 |

| АЧС-2 | Идентично | 10,0 0,1 |

0,3 3,0 |

2,5 0,3 |

| АЧС-3 | Для работы с валами различной термообработки | 6,0 | 1,0 | 5,0 |

| АЧС-4 | Совместно с термообработанными валами | 15,0 | 5,0 | 40,0 |

| АЧС-5 | Для узлов с высоким уровнем нагрузки | 20 30 |

1,0 0,4 |

20,0 12,5 |

| АЧС-6 | Применяется при температурах до 300 °C с необработанными валами | 9,0 | 4,0 | 9,0 |

| АЧВ-1 | Работа на высоких скоростях с термообработанным валом | 1,5 20,0 |

10,0 1,0 |

12,0 20,0 |

| АЧВ-2 | Идентично | 1,0 12,0 |

5,0 1,0 |

3,0 12,0 |

| АЧК-1 | Работа в паре с термообработанным валом | 20,0 | 2,0 | 20,0 |

| АЧК-2 | Совместно с валами без термообработки | 0,5 12,0 |

5,0 1,0 |

2,5 12,0 |

Следует отметить, что высокая износостойкость не всегда коррелирует с прочностными характеристиками при растяжении. Согласно структурно-энергетической теории, устойчивость материала к износу во многом определяется его способностью к структурной адаптации и поглощению энергии без разрушения.

В зависимости от функционального назначения и эксплуатационных условий серые износостойкие чугуны делятся на несколько групп:

- подшипниковые антифрикционные;

- фрикционные для тормозных систем;

- гильзы цилиндров дизелей;

- кольца поршней;

- седла и направляющие клапанов;

- направляющие металлорежущих станков.

Сопротивление высокопрочного чугуна к износу напрямую связано с типом его металлической основы и её твёрдостью. При переходе от ферритной к бейнитной или перлитной структурам показатель износостойкости существенно возрастает. Особенно это выражено в чугунах с бейнитной матрицей, сопоставимых с марганцовистой сталью 110Г13Л.

Сравнительное соотношение износостойкости в абразивной среде между различными типами чугуна и стали следующее: 1,0 (пластинчатый графит) : 1,4 (перлит) : 2,2 (бейнитный ЧШГ) : 4,0 (белый чугун) : 2,2 (марганцовистая сталь).

В условиях смазываемого трения «металл–металл» высокопрочные чугуны демонстрируют преимущества перед многими цветными сплавами. Относительный износ таких материалов как бронза ОЦС 5-2-5, ЧПГ, ЧШГ с различной структурой выражается соотношением: 23 : 14 : 8 : 8 : 6 : 5 (от обычного до мартенситного ЧШГ).

Добавление кремния (до 4–5 %) способствует формированию силикоферритной структуры, улучшая поведение чугуна при сухом трении. Легирование также способствует увеличению доли перлита в металлической основе, что дополнительно усиливает износостойкость.

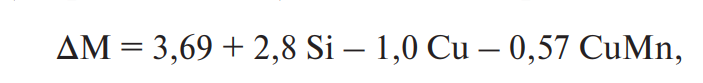

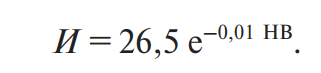

Комплексное легирование такими элементами, как кремний (2,5–4,5 %), марганец (0,5–2,5 %) и медь (до 2 %) обеспечивает значительное повышение износоустойчивости. Потери массы при испытаниях в кварцевом песке для таких чугунов можно рассчитать по следующей зависимости:

где ΔМ — потеря массы образца, г; Si, Cu, Mn — массовые доли элементов в %, присутствующие в сплаве.

При увеличении доли фосфора от 0,1 до 0,7–0,8 % в нелегированном ЧШГ износостойкость материала возрастает в несколько раз. Это связано с формированием в структуре равномерно распределённых фосфидных эвтектических включений. Однако при превышении этого содержания износостойкость снижается, поскольку более крупные частицы эвтектики склонны к выкрашиванию.

Феррит, как самая мягкая составляющая структуры, обладает минимальной стойкостью к износу. Его наличие в составе чугуна приводит к уменьшению твердости и ухудшению сопротивления изнашиванию, особенно при содержании более 5–15 %.

На антифрикционные качества чугуна в значительной степени влияет форма и объем графитных включений. Чугуны с глобулярным графитом и массивными пластинками более износоустойчивы, чем с тонкими. В структуре не должен присутствовать свободный цементит.

Фрикционные чугуны применяют в тормозных системах и узлах передачи, работающих без смазки. Основные требования — стабильный коэффициент трения (f = 0,25…0,50), высокая износостойкость, теплопроводность, теплостойкость и сопротивление термонагрузкам. Для предотвращения заклинивания деталей в паре трения необходим минимальный уровень пластической деформации, то есть высокий предел текучести.

Оптимальные параметры трения и износостойкости достигаются при перлитной матрице с дисперсностью Пд1,0–Пд1,4 и содержании феррита не выше 10 %. Фосфидная эвтектика должна быть дискретной, с площадью ФЭп6000. Графит — пластинчатый или завихренный (ПГф1, ПГф2, ПГф3), равномерный (ПГр1), с длиной пластин 60…200 мкм, при расстоянии между ними 1/3 длины. Точечный междендритный графит резко снижает износостойкость. Оптимальная доля графита — 2–6 % (ПГ2, ПГ4, ПГ6).

Твердость НВ фрикционного серого чугуна должна составлять 1900–2600 МПа. Повышение твердости свыше 2600 МПа увеличивает износостойкость, но при этом снижает коэффициент трения, что приводит к удлинению тормозного пути. Найдена зависимость между износом И, % за 1000 км эксплуатации тормозных колодок из серого чугуна и значением его твердости НВ:

Интересные факты:

-

Графит как смазка: Графит в структуре чугуна выполняет сразу две функции — снижает трение и способствует удержанию масла. По сути, он играет роль встроенного твёрдого смазочного материала.

-

Чугун «помнит» вал: ГОСТ предусматривает подбор марки чугуна в зависимости от материала сопряжённого вала — с учётом его твердости и состояния (термообработка, нормализация и пр.).

-

Парадокс трения: При росте скорости вращения коэффициент трения у бронзы и баббита падает, а у чугуна — наоборот, резко возрастает после определённого порога. Это свойство нужно учитывать при проектировании!

-

Износостойкость vs. прирабатываемость: Чугун выигрывает по долговечности у цветных сплавов, но проигрывает по способности к приработке — ему требуется бережный ввод в эксплуатацию.

-

Температурная стойкость: При 300 °C антифрикционные чугуны сохраняют стабильные параметры трения, в то время как цветные сплавы теряют эффективность. Это делает их предпочтительными для горячих узлов.

Антифрикционные чугуны — это не просто дешёвая альтернатива бронзе и баббиту, а самостоятельный и высокоэффективный класс конструкционных материалов. Их уникальная структура, включающая мягкие графитовые вкрапления в прочной металлической основе, обеспечивает сочетание износостойкости, термостойкости и стабильного трения. Благодаря этому они нашли широкое применение в машиностроении, горнодобывающей технике, энергетике и транспорте.