Содержание страницы

- 1. Резиновые материалы

- 2. Клеи

- 3. Виды лакокрасочных материалов

- 4. Процесс нанесения лакокрасочных покрытий

- 5. Древесные материалы

- 6. Прокладочные, уплотнительные и изоляционные и графитоугольные материалы

- 7. Композиционные материалы

- 8. Абразивные материалы

- 9. Смазочные масла и смазки

- 10. Конструкционные масла и технологические жидкости

1. Резиновые материалы

Резина — это продукт химической переработки каучуков, получаемый в результате вулканизации. Наиболее распространенным вулканизатором является сера. В процессе вулканизации (нагрев в парах серы) линейная структура каучука превращается в пространственную вследствие того, что сера, вступая в реакцию с атомами углерода, имеющими до вулканизации двойные связи, соединяет макромолекулы. При вулканизации термопластичный пластик переходит в реактопласт с пространственной структурой.

Помимо каучука и вулканизатора, в состав резины входят:

- противостарители (антиоксиданты) — вещества, препятствующие окислению резины; они связывают кислород, продиффундировавший в резину (химические), или образуют защитные пленки, предохраняющие от окисления (физические) — парафин, воск;

- пластификаторы, облегчающие переработку резиновой смеси — парафин, вазелин и др.;

- наполнители — активные (сажа, оксиды кремния и цинка), участвующие в образовании трехмерной структуры и поэтому повышающие качественные свойства;

- инертные материалы (мел, тальк), вводимые для удешевления;

- красители минеральные или органические, выполняющие декоративную функцию. Кроме того, поглощая коротковолновую часть солнечного спектра, они задерживают световое старение резины.

В процессе эксплуатации резиновые изделия подвержены различным видам старения (световому, озонному, тепловому и др.). В результате старения происходят необратимые изменения свойств.

Повышение температуры снижает прочность резин, рабочая температура нетеплостойких резин не превышает 150°С, специальных термостойких — 320°С.

При низких температурах происходят превращение в стеклообразное состояние и потеря эластичных свойств. Резиновые изделия можно эксплуатировать при температуре от –30 до +80°С.

По назначению резины бывают общего назначения и специальные. К резинам общего назначения относятся НК, СКБ, СКС, СКИ: НК — на основе натурального каучука, СК — синтетические. К специальным резинам относятся маслои бензостойкие, теплостойкие, морозостойкие, светоозоностойкие, износостойкие и электротехнические.

Электротехнические резины подразделяют на электроизоляционные и электропроводящие. Электропроводность достигается введением в резину угольной сажи и графита.

Из резин общего назначения изготавливают ремни, рукава, транспортные ленты, прокладки (низкий модуль упругости определяет высокие виброгасящие свойства) и др.

2. Клеи

С помощью клеевых материалов можно соединять разнородные материалы, что при других видах соединений порой неосуществимо. Технология работ с клеевыми материалами позволяет получать конструкции сложной формы с меньшими трудовыми затратами.

Преимущество клеевых соединений заключается в том, что они более надежны и долговечны, длительно сопротивляются воздействию агрессивных сред и имеют высокую прочность.

К недостаткам клеев относятся их склонность к старению, относительно высокая стоимость и в ряде случаев — токсичность.

По физическому состоянию клеи представляют собой жидкости различной вязкости, пленки, порошки, гранулы на основе натуральных (природных) или синтетических клеящих веществ.

К группе природных относятся клеи животного, растительного и минерального происхождения. Клеи животного происхождения получают из белковых веществ, содержащихся в тканях, костях, крови и молоке животных. К ним относятся глютиновые, казеиновые, альбуминовые. Минеральные клеи — силикатные, асфальтовые, битумные. Синтетические клеи вырабатывают на основе синтетических смол, которые получают из простых веществ в результате сложных химических процессов.

По реактивной способности клеи могут быть:

- термореактивные;

- термопластичные;

- дисперсионные.

Термореактивные клеи отверждаются химическим путем, в результате чего образуется необратимый клеевой шов с повышенной теплои водоустойчивостью. Это карбамидоформальдегидные и фенолоформальдегидные клеи.

Термопластичные клеи способны под влиянием теплоты расплавляться, а после охлаждения вновь затвердевать, не изменяя химический состав. При последующем нагревании такие клеи снова расплавляются. К таким клеям относятся мездровый, костный, клеи-расплавы, нитроцеллюлозные, поливинилацетатные, поливинилхлоридные и др.

В зависимости от склеиваемых материалов выделяют клеящие материалы: для склеивания пенопластов и древесины; металлов и неметаллов; резины между собой и приклеивания ее к другим материалам; тканей и др.

Клеи должны удовлетворять следующим основным требованиям:

- обеспечивать высокую прочность клеевого соединения;

- иметь высокую стабильность и жизнеспособность при хранении;

- иметь высокий фактор диэлектрических потерь;

- быть влаго-, водои биологически стойкими, нетоксичными, простыми в употреблении, дешевыми;

- сохранять механическую прочность во времени;

- по цвету быть близкими к склеиваемым материалам.

3. Виды лакокрасочных материалов

Краски представляют собой смесь тонкоизмельченных пигментов и наполнителей с раствором пленкообразующих веществ. Используются они для получения непрозрачного покрытия, закрывающего текстуру поверхности окрашиваемого материала.

В зависимости от назначения различают краски для наружных и для внутренних работ. В зависимости от типа пленкообразователя и назначения их подразделяют на:

- клеевые — на основе водных растворов растительных и животных клеев;

- масляные — на основе высыхающих масел и синтетических полимеров;

- эмалевые — на основе лаков.

Клеевые краски готовятся на месте потребления. Масляные краски требуют длительного времени высыхания, поэтому в их состав вводят от 5 до 10% сиккативов для ускорения высыхания.

Промышленностью выпускаются краски масляные густотертые цветные (ГОСТ 8292–95). Это краски МА-025 и МА-015. Они выпускаются 17 цветов и предназначены для окрашивания металлических и деревянных поверхностей. Водоэмульсионные краски (ГОСТ 19214–80) выпускаются 10 цветов, используются внутри помещений для работы по дереву, штукатурке и другим пористым материалам.

Водно-дисперсионные краски (ГОСТ 20833–75) применяются для окраски зданий по кирпичным, бетонным, оштукатуренным, деревянным и другим пористым поверхностям. Выпускаются 17 цветов.

Эмали — это суспензия пигментов в лаках с добавлением пластификаторов и сиккативов. Назначение эмалей — непрозрачная отделка изделий из древесины. Масляные эмали используют для отделки изделий, выполненных из различных материалов:

- масляно-глифталевые эмали применяют для отделки интерьеров помещений, изделий из металла и дерева, эксплуатируемых внутри помещения;

- эмали фиксоль изготавливают на основе жирного масляного лака.

Эмалевые покрытия обладают высокой атмосферостойкостью и полузеркальным блеском:

- эмульсионные эмали — суспензия пигментов и эмульсии из лакомасляной основы и воды с добавлением органических растворителей и сиккативов;

- нитроцеллюлозные эмали — быстросохнущие, имеют хороший розлив и укрывистость, образуют блестящие покрытия;

- полиэфирные эмали по декоративным и прочностным качествам превосходят другие; обладают высокими прочностью, твердостью, блеском, свето-, тепло-, водои морозостойкостью;

- пентафталевые эмали применяют для окраски изделий, эксплуатируемых в атмосферных условиях;

- перхлорвиниловые эмали стойки к действию химических реактивов и атмосферостойки.

4. Процесс нанесения лакокрасочных покрытий

Процесс нанесения лакокрасочных покрытий состоит из следующих операций:

- подготовка поверхности к окрашиванию;

- нанесение лакокрасочных материалов;

- сушка.

Подготовка поверхности к окрашиванию включает очистку ее от грязи, масла, ржавчины, а также грунтование и шпаклевание. Обезжиривают поверхности водными растворами синтетических моющих средств (СМС): лабомидом, растворителями (ацетоном и уайт-спиритом). Наиболее производительно и безопасно использование водных растворов СМС. В этом случае обезжиривание поверхности деталей можно выполнять в моечных машинах. Для получения прочного сцепления лакокрасочного покрытия на поверхность наносят

грунтовочный слой (грунтовку). Состав и вид грунтовки выбирают в зависимости от материала грунтуемой поверхности и вида краски. Наносят грунтовочный слой краскораспылителем в окрасочной камере. Сушат грунтовку в термокамерах при температуре 100…110°С в течение 0,5…1,5 ч или при комнатной температуре не менее 48 ч. Для достижения высокой чистоты отделки и заделки раковин, неровностей грунтованные поверхности шпаклюют. Шпаклевки представляют собой пасты, которые наносят специальным инструментом — шпателем. Состав шпаклевок зависит от вида применяемой краски. Наиболее часто применяют шпаклевку, в состав которой входят в определенной пропорции мел, олифа и малярный клей. После высыхания шпаклевки поверхности ее выравнивают пемзой и зачищают наждачной бумагой, промывают водой и сушат.

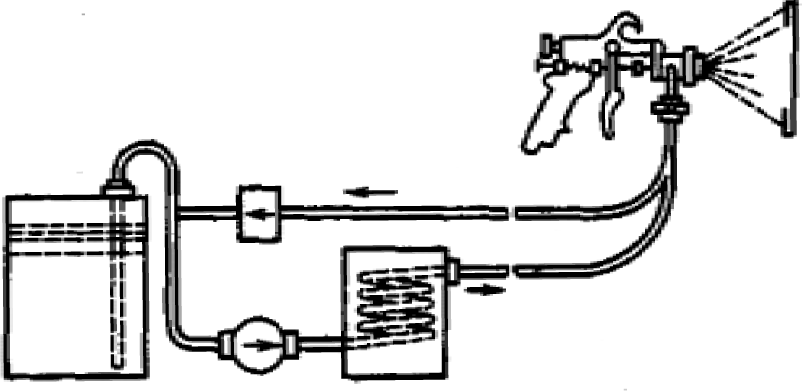

Окрашивают поверхности нанесением слоя краски с последующей сушкой. Краски наносят на поверхность пневматическими распылителями, установками безвоздушного распыления (рис. 1), оборудованием для окраски в электростатическом поле или малярной кистью.

Сушат окрашенные поверхности в естественных условиях (при комнатной температуре 15…25°С) или применяют для этой цели специальные устройства (сушильные камеры) с целью повышения температуры окружающей среды. Сушка в

естественных условиях происходит в течение 1…2 суток. Повышение температуры до 100…110°С ускоряет процесс сушки до 1…3 ч.

5. Древесные материалы

Древесина неоднородна по своему строению, внешнему виду и свойствам. Это зависит от направления волокон по отношению к стволу дерева. На поперечном разрезе (разрезе, перпендикулярном оси ствола) различают следующие его части:

- сердцевина — расположена в центре, представляет собой рыхлую ткань диаметром 2…5 мм;

- древесина — основная масса ствола, составляющая 90% его объема. Она состоит из ядра и заболони. Ядро примыкает к сердцевине и представляет собой мертвую, не участвующую в физиологических процессах центральную зону. Далее идет заболонь — живая зона древесины;

- кора — покрывает ствол снаружи; состоит из внутреннего лубяного слоя и наружного — корки. Корка служит для защиты дерева от внешних воздействий;

- камбий — тонкий, невидимый глазом слой между коркой и древесиной.

В лесной промышленности основным объектом заготовки является ствол дерева. Срубленные и очищенные от сучьев и ветвей стволы называют хлыстами. Хлысты в зависимости от размеров, пороков и качества распиливают на сортаменты, предназначенные для разных целей.

Основные хвойные породы — сосна, ель, пихта, лиственница, кедр, тис, а также можжевельник.

Основные лиственные породы — дуб, ясень, граб, клен, бук, береза, ольха, липа, осина, орех, тополь, ива.

Структура древесины делится на макроструктуру и микроструктуру. Макроструктура — это та структура, которую можно увидеть невооруженным глазом или с помощью лупы. Главными макроскопическими признаками древесины являются заболонь, ядро, годичные слои, сердцевидные лучи, сердцевидные повторения, сосуды и смоляные ходы.

Под микроструктурой понимают структуру, которую можно выявить с помощью микроскопов, а также химическими и физическими методами.

Древесина хвойных пород отличается сравнительной простотой и правильностью строения, у древесины лиственных пород строение более сложное.

Химический состав древесины. Элементарный состав органической части древесины всех пород практически одинаковый. Абсолютно сухая древесина содержит 49…50% углерода; 43…44% кислорода; около 6% водорода; 0,1…0,3% азота.

Органическая часть древесины состоит из целлюлозы, гемицеллюлозы (ее составляют пентозаны и гексозаны), лигнина, экстрактивных веществ (смолы, камеди, жиры, танниды, пектины и др.).

6. Прокладочные, уплотнительные и изоляционные и графитоугольные материалы

Прокладочные и уплотнительные материалы применяют для придания плотности и герметичности соединениям деталей машин и устранения возможного просачивания жидкости и прорыва газов.

Изоляционные материалы — это органические и неорганические вещества, обладающие огнестойкостью и малой теплои электропроводностью. Применяются они для изоляции находящихся под током деталей машин и электропроводов. Распространение получили следующие прокладочные и изоляционные материалы:

- бумага — листовой материал, изготовленный из растительных волокон и целлюлозы;

- целлюлоза — растительные волокна, очищенные от смол и других компонентов;

- картон — специально обработанная толстая бумага толщиной 0,25…3 мм. В зависимости от способа обработки он приобретает маслои бензостойкость, электрои термоизоляционность;

- фибра — разновидность бумажного материала, пропитанного раствором хлористого цинка. Отличается высокой прочностью и хорошо поддается механической обработке, маслои бензостойка. Недостаток фибры — значительная гигроскопичность, поэтому при увлажнении она деформируется. Фибры применяют для изготовления шайб, прокладок и втулок;

- асбест — естественный волокнистый белый минерал, состоящий из кремнезема и небольших количеств окиси железа и окиси кальция. Для него характерны высокая огнестойкость, а также малая теплои электропроводность, выдерживает температуру до 500°С. Из асбеста делают волокно, нити, шнуры, ткани с примесью хлопка и чисто асбестовые ткани, листовые и прокладочные асбестовые материалы, асбестовую бумагу, картон;

- паронит — листовой материал из асбеста, каучука и наполнителей; применяется для уплотнения водяных и паровых магистралей, а также трубопроводов и арматуры для нефтепродуктов: бензина, керосина, масла;

- войлок — листовой пористый материал, изготовленный из волокон шерсти. Воздушные поры в нем составляют не менее 75% объема. Войлок обладает высокими теплои звукоизолирующими, а также амортизирующими свойствами. Его используют для набивки сальниковых уплотнений и изготовления прокладок.

В машиностроении важны герметизация и уплотнение соединений деталей. Для этих целей служат различные герметики. Уплотняющая жидкая прокладка ГИПК-244 предназначена для герметизации неподвижных соединений деталей и сборочных единиц, работающих в водяной, пароводяной, кислотно-щелочной и маслобензиновых средах. Уплотнительная замазка У-20А предназначена для герметизации соединений в воздушной и водяной средах. Герметик эластосил 137-83

герметизирует неподвижные соединения в водяной, пароводяной, кислотно-щелочной и масляной средах. Анаэробный клей ДН-1 обеспечивает герметизацию соединений с зазорами до 0,15 мм.

Минеральная вата — продукт переработки металлургических или топливных шлаков. Служит она для изоляции поверхностей с низкими и высокими температурами нагрева. В качестве изоляционного материала применяют также плиты на основе минеральной ваты, проклеенной фенольной смолой или битумной эмульсией.

Изоляционная прорезиненная лента представляет собой суровую тонкую хлопчатобумажную ткань (миткаль), пропитанную с одной или двух сторон липкой сырой резиновой смесью. Липкая изоляционная лента — пленочный пластик, покрытый слоем перхлорвинилового клея. Толщина ленты 0,20…0,45 мм, ширина — 15…50 мм.

На основе графита получают графитоугольные материалы, из которых изготовляют скользящие электроконтакты, плавильные тигли, литейные формы, подшипниковые материалы и т.п.

Углеграфитовые антифрикционные материалы предназначены для работы без смазки в качестве подшипниковых опор, уплотнительных устройств и других трущихся деталей в интервале температур от –200 до +2000°С при скоростях скольжения до 100 м/с и в агрессивных средах. К ним относятся:

- графитопластовые антифрикционные материалы на эпоксидно-кремнийорганическом связующем марок АМС-1, АМС-3, АМС-5;

- графитофторопластовые материалы на основе фторопласта-4 марок АФГМ, АФГ-80ВС, 7В-2А;

- антифрикционные графитизированные материалы марок НИГРАН и НИГРАН-В и др.

Углеграфитовые материалы с увеличенной механической прочностью применяют при повышенных температурах. Графит для электроэрозионной обработки выпускают в виде брусков марок ЭЭГ и ЭЭПГ; графит марок МГ, ГМЗ, ППГ используют для изготовления тиглей, оснастки вакуумных печей, нагревателей, защитных чехлов термопар, антикоррозионных и термостойких труб и др. Силицированный графит СГ-М, СГ-Т, СГ-П применяют для изготовления электронагревателей, работающих в окислительных газовых средах. Боросилицированный графит БСТ-ЗС предназначен для изготовления жаростойкой литейной оснастки. Графит для изготовления химической аппаратуры марок АТМ-1 и АТМ-1Т работает при температуре от –18 до +150°С.

7. Композиционные материалы

Композиционные материалы (композиты) представляют собой неоднородные системы, состоящие из двух или более фаз.

Один из компонентов, обладающий непрерывностью по всему объему, служит матрицей. Другой, разделенный в объеме композиции, является армирующим.

Матричными материалами могут быть металлы, сплавы, термореактивные или термопластичные полимеры, керамика или другое вещество. Армирующие компоненты — это мелкодисперсные порошки или волокнистые материалы различной природы. По виду армирующего материала композиты делятся на две основные группы — дисперсно-упрочненные и волокнистые.

Структура дисперсно-упрочненного композиционного материала представляет собой металлическую матрицу, в которой равномерно распределены мелкодисперсные частицы второго компонента.

В промышленности нашли применение следующие композиты:

- на основе алюминия — широко применяются в авиационной промышленности композиты типа САП (спеченный алюминиевый порошок), представляющие собой алюминиевую матрицу, упрочненную оксидными частицами Al2O3;

- на основе бериллия — предназначены для длительной работы при высоких температурах;

- на основе магния — обладают низкой плотностью, высокой длительной прочностью и высоким сопротивлением ползучести;

- на основе никеля и кобальта — предназначены для эксплуатации при высоких температурах — свыше 1000°С;

- волокнистые — матрица армирована высокопрочными волокнами (нитевидными кристаллами, проволокой и др.), воспринимающими нагрузку, вследствие чего и достигается упрочнение композита. Их свойства определяются природой материалов матрицы и волокна, а также способами армирования;

- стеклопластики — применяют в авиационной промышленности для изготовления баллонов высокого давления;

- органопластики — самые легкие композиты; используются в качестве облицовочного материала;

- углепластики — наиболее перспективный вид композитов; применяются в авиационной и космической технике, автомобилестроении;

- боропластики — используются в силовых конструкциях;

- с углеродной матрицей — применяются для тепловой защиты дисков авиационных тормозов, химически стойкой аппаратуры;

- с металлической матрицей (алюминиевой, магниевой, титановой) — используются в авиационной промышленности, а также в качестве жаропрочного материала.

8. Абразивные материалы

В качестве абразивных материалов (абразивов) используют природные и искусственные вещества, обладающие высокой твердостью — карбиды, оксиды, нитриды, алмаз.

Абразивы предназначены для шлифования и полирования самых разнообразных материалов. Выполнение этих операций осуществляется абразивным порошком в свободном состоянии, абразивным инструментом (кругами, сегментами, брусками, шкуркой), в котором абразивные зерна соединены связкой (органической, керамической, металлической), и пастами, в состав которых, кроме абразивного порошка, входят вязкие смазывающие вещества. Абразивные порошки в зависимости от крупности, т.е. размера зерен основной фракции, подразделяют на:

- шлифзерно (2000…160 мк);

- шлифпорошки (125…40 мк);

- микропорошки (63…3 мк).

Наибольшее распространение в металлообработке получили электрокорунд Al2O3, карбид кремния SiC, СТМ — кубический нитрид бора — BN и алмаз.

Абразивная способность абразивов (оценивается массой сошлифованного эталонного материала — стекла — при одинаковом расходе абразива) примерно пропорциональна твердости (табл. 1).

Таблица 1

ОТНОСИТЕЛЬНАЯ АБРАЗИВНАЯ СПОСОБНОСТЬ АБРАЗИВНЫХ МАТЕРИАЛОВ

| Материал | Абразивная способность | Твердость, HV |

| Алмаз | 1,0 | 10 000 |

| Кубический нитрид бора | 0,58…0,60 | 9250 |

| Карбид бора | 0,50…0,60 | 4200 |

| Карбид кремния | 0,25…0,45 | 3500 |

| Монокорунд | 0,15…0,25 | 2300 |

| Электрокорунд | 0,14…0,16 | 2000 |

Электрокорунд получают плавкой из бокситов или глинозема. Выпускаются следующие его разновидности: нормальный, белый, легированный, монокорунд и сферокорунд. Нормальный электрокорунд содержит 92…96% Al2О3, его твердость 1900…2000 HV. Применяют его для изготовления кругов на органической связке и паст, используемых для обработки углеродистых незакаленных сталей, чугунов, цветных металлов.

Белый электрокорунд содержит 97…99% Al2O3. Твердость такого электрокорунда 2000…21 000 HV. Его применяют для изготовления кругов на органической связке и паст, используемых для обработки углеродистых, легированных, быстрорежущих сталей.

Монокорунд служит для обработки труднообрабатываемых сталей и сплавов. Из него изготавливают круги на керамической связке и шлифовальную шкурку.

Круги из легированных корундов рекомендуется применять для обработки закаленных сталей с высокой твердостью.

Инструмент из сферокорунда на различных связках используют для обработки мягких и вязких материалов: кожи, резины, пластмассы, цветных металлов.

Карбид кремния применяют для обработки чугуна, цветных металлов и неметаллических материалов.

Использование СТМ на основе алмаза позволяет повысить производительность обработки и улучшить качество обрабатываемых деталей.

9. Смазочные масла и смазки

Основной функцией смазочных материалов является уменьшение трения и устранение связанного с ним явления заедания движущихся частей деталей машин и механизмов. Смазочные материалы снижают также потери мощности на трение, отводят тепло и защищают смазываемые поверхности от действия веществ, вызывающих коррозию и ржавление. Во многих случаях смазочный материал является уплотняющей средой. В настоящее время основными смазочными материалами являются минеральные масла и смазки, получаемые из нефтяного сырья, пластичные смазки и смазочные охлаждающие жидкости.

Все минеральные масла по способу производства и составу разделены на четыре группы: дистиллятные, остаточные, смешанные и масла с присадками. По применяемым при обработке реагентам их делят на три основные группы: масла селективной очистки, сернокислой очистки и гидрогенизационной очистки. В зависимости от вязкости минеральные масла делятся на легкие, средние и тяжелые. По преимущественным областям применения все смазочные масла делят на следующие группы: индустриальные (велосит, вазелиновое, веретенное 2, ИС-12, сепаратное Т, ВНИИ НП-401, ИС-45, машинное СУ, ИСТ-11, цилиндровое 24 и др.); авиационные (МК-8, МС-14, МС-8, МК-22, МС-20Сп и др.); моторные (автотранспортное Асп-6, автомобильное АС-9,5, тракторное АК-15, дизельное Дп-8, дизельное Д-11, М-10Г, МТ-8п, М-19Д и др.); трансмиссионные (ТС-14,5, ТАД-17, арктическое ТСП3п-9, автомобильное, для редукторов троллейбусов и др.); вакуумные; для паровых и холодильных машин (цилиндровое 24, цилиндровое 52, ХА. ХА-23, ХФ-22-24 и др.); компрессорные (К-12, К-19, МК-22п, К-28 и др.); часовые и др.

Главными показателями качества и назначения минеральных масел являются вязкость, температура вспышки и застывания, стабильность против окисления, противокоррозионные свойства и др.

Пластичные смазки включают в себя жидкие масла и твердые загустители. Классифицируются они по основным областям применения. При этом выделяют антифрикционные смазки общего назначения (солидол); многоцелевые смазки; высокотемпературные (ВНПИ НП-214, ЦИАТИМ-221с. ВНИИНП-246, ПФМС-4С, ВНПП НП-225, НК-50 и др.);

низкотемпературные (МС-7), ГОП 54п, ЦИАТИМ-200 и др.); приборные смазки; смазки, стойкие к агрессивной среде; индустриальные (ИП-1, № 137, ЛС-1п и др.); специализированные автомобильные и ряд других.

10. Конструкционные масла и технологические жидкости

Конструкционные масла — это масла и жидкости, применяемые в качестве рабочих тел в гидропередачах, насосах, прессах, амортизаторах, холодильных системах и т.п. В зависимости от назначения они обладают специфическими свойствами, но должны быть нейтральными, защищать системы от коррозии, обладать смазывающими свойствами и стабильностью во времени. Среди них:

- АМГ-10 — для гидравлических устройств;

- АУ (веретенное масло) — для гидросистем, разжижения смазок в зимнее время, использования в качестве закалочной жидкости;

- вакуумные масла — для рабочей жидкости в вакуумных насосах;

- ВНИИНП-403 — для гидроприводов станков и автоматических линий.

В некоторых аппаратах, установках и узлах машин применяют хладоны и антифризы. Хладоны — хладагенты в холодильных системах; также используются в качестве растворителей в процессах очистки. Антифризы — незамерзающие жидкости для систем охлаждения. Антифризы приготовляют смешением этиленгликоля с водой. Образующаяся при замерзании антифриза рыхлая масса мало увеличивается в объеме по сравнению с жидким состоянием, поэтому система охлаждения не разрушается и не размораживается.

Выпускаемые промышленностью антифризы (Тосол-А40) содержат специальные антикоррозионные и смазывающие присадки. Антифриз — токсичная жидкость (пищевой яд).

Гидрофобизирующие жидкости предназначены для придания водоотталкивающих свойств тканям, бумаге, строительным материалам.

Технологические жидкости — это вспомогательные вещества, которые служат для ускорения технологических операций. К ним относят смазочно-охлаждающие жидкости (СОЖ) — сульфофрезол, эмульсолы, ОСМ-3 и др.

СОЖ служат для облегчения процессов обработки металлов резанием или давлением в результате создания смазывающей пленки, уменьшения трения заготовки об инструмент и улучшения отвода тепла.

Сульфофрезол состоит из минерального масла с добавками фосфора, серы и хлора, которые вводят для активизации смазок. Под влиянием высоких температур и давлений, возникающих на контактных поверхностях инструмента с обрабатываемой резанием заготовкой, образуются химические соединения — фосфиды, сульфиды, хлориды, снижающие трение, что улучшает качество обработанной поверхности. При обработке резанием в зависимости от метода обработки, физических и механических свойств обрабатываемого материала и инструмента, а также режима резания применяют и другие смазочно-охлаждающие жидкости:

- водные растворы минеральных электролитов;

- минеральные, животные и растительные масла;

- керосин и растворы поверхностно-активных веществ (ПАВ) в керосине;

- масла с добавками твердых смазывающих веществ (графита, парафина, воска и др.);

- эмульсии.

Эмульсия водная — смазочно-охлаждающая жидкость, в состав которой в определенной пропорции входят вода; масло; ингибитор коррозии (нитрит натрия) — вещество, устраняющее или понижающее коррозионные свойства жидкости; ПАВ, повышающие смачивающие свойства жидкости, и эмульгаторы, способствующие длительному хранению эмульсии и предотвращающие ее разделение на воду и масло (желатин). Водную эмульсию широко применяют при черновой и получистовой обработках заготовок резанием, когда требуется сильное охлаждающее действие жидкости.

Одной из положительных особенностей смазывающеохлаждающих жидкостей является то, что молекулы жидкости, попадая в микротрещины поверхностного слоя обрабатываемой резанием заготовки, адсорбируются на поверхностях трещин и расклинивают их. Это приводит к уменьшению мощности резания (на 10—15%), резкому возрастанию стойкости режущего инструмента и улучшению качества обработанной поверхности изделия.

Моющие средства — синтетические моющие средства (СМС), растворяюще-эмульгирующие средства (РЭС) и растворители. Эти средства предназначены для очистки деталей

и изделий от различных загрязнений, мешающих проведению технологических операций.

СМС — это Лабомид-101, МЛ-52, МС-6, Темп-100. Их применяют в виде водных растворов при концентрации 5…20 г/т и температуре 50…85°С.

РЭС — это ДМ-15, Ритм. Их применяют для удаления прочных асфальто-смолистых отложений.

Растворители — ацетон, хлорированные углеводороды (трихлорэтилен, тетрахлорэтилен) — применяют в специальных процессах очистки.