Содержание страницы

1. Дефекты исходного материала

Наиболее распространенными дефектами, приводящими к браку поковок и штамповок, являются: дефекты исходного материала; дефекты, возникающие при резке исходного материала на заготовки; дефекты от нагрева и пластической деформации.

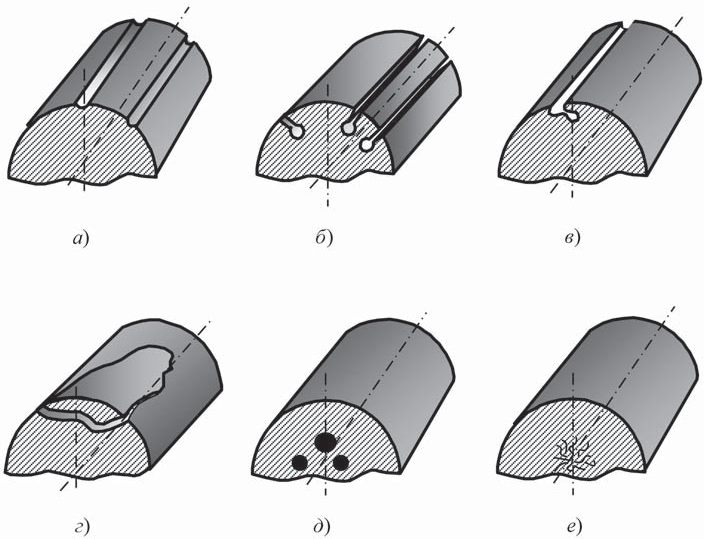

К основным дефектам исходного материала относят: закаты, плены, поверхностные риски, расслоения, флокены, альфированный слой, неметаллические включения (рис. 1).

Риски, волосовины, закаты и плены возникают при прокатке металла вследствие задиров и заусенцев на прокатных валках, из-за раскатки в длину подкорковых газовых пузырей стального слитка, от неправильной калибровки или износа ручьев валков прокатных станов, раскатки слитков с застывшими на их поверхности брызгами жидкого металла, прокатки имеющихся в слитке раковин или рыхлот.

Рис. 1. Основные виды дефектов исходного пруткового материала: а – риски, надиры; б – волосовины; в – закаты; г – плены; д – инородные (неметаллические) включения; е – флокены

Флокены представляют собой скопление в металле мельчайших трещин извилистой формы. Причиной образования флокенов является насыщенность слитков из высоколегированных сталей водородом, который при ускоренном охлаждении после ковки или прокатки слитков развивает в микрообъемах металла давление до 1800 МПа, что превышает предел прочности стали и вызывает многочисленные мельчайшие трещины.

Поковки и штамповки, полученные из металла с флокенами, склонны к растрескиванию при закалке. Заготовки, изготовленные из проката с расслоениями, часто имеют трещины на участке перехода поковки в облой, в который перетекают объемы металла с раковинами и рыхлотами, что выявляется при его обрезке. Поковки и штамповки с флокенами и расслоениями – неисправимый брак.

Наличие альфированного (газонасыщенного) слоя на поверхности заготовки приводит к образованию сетки мелких трещин на поверхностях штамповок или поковок, изготавливаемых из титановых сплавов.

Неметаллические включения выявляются при испытании готовых изделий на герметичность (на обнаружение течи по основному металлу), а также при исследовании макроструктуры поковок и штамповок.

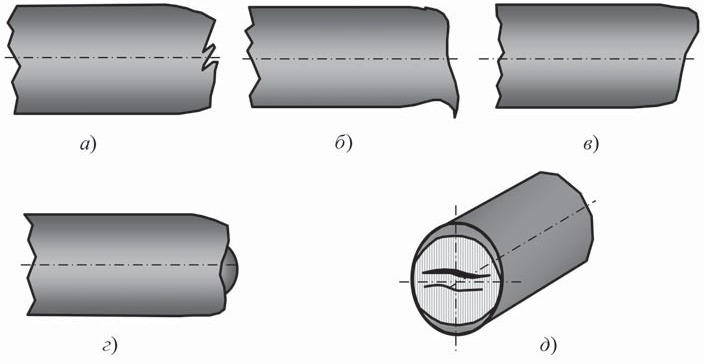

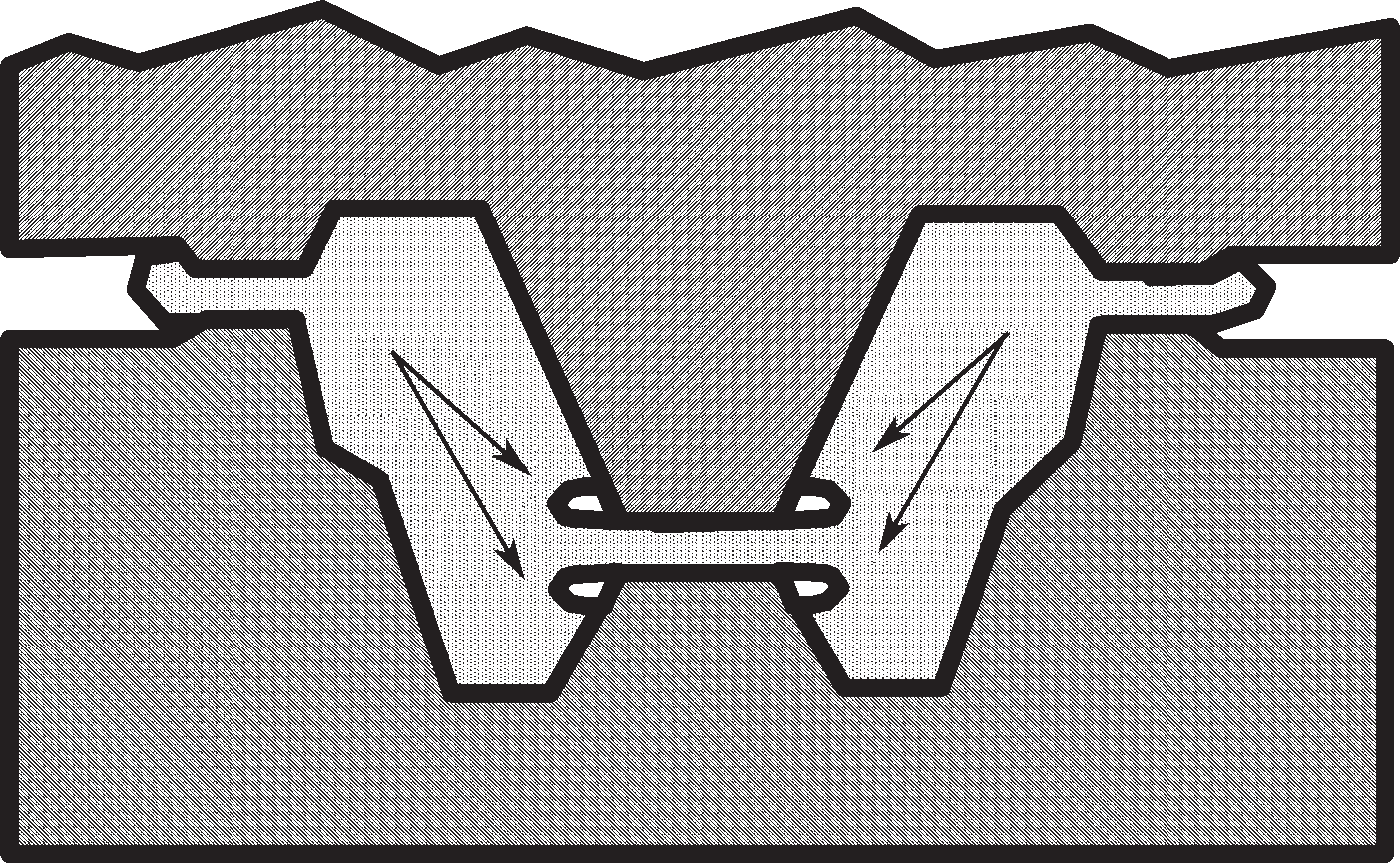

Основными дефектами при разделении прутков на мерные заготовки (рис. 2) являются: косой срез, торцевые трещины, грубый срез или скол с вырывом металла, заусенец с искривлением конца заготовки, утяжка, неплоскостность (волнистость или ступенчатость) торца, несоответствие размеров или массы заготовки (короткая или длинная заготовка).

Правильный выбор зазоров между ножами, своевременная их заточка и замена, обеспечение надежного упора и прижима заготовки при резке, подогрев металла до требуемых температур позволяют избежать указанных дефектов при резке прутка на мерные заготовки.

Рис. 2. Дефекты при резке пруткового металла: а –»козырьки»; б – заусенец с утяжкой; в – увеличенный скос торца; г – вырывы, грубый срез; д – торцевые трещины, параллельные рабочим кромкам ножей

2. Дефекты, возникающие в процессе изготовления поковок и штамповок

2.1. Общие вопросы

Основные дефекты, возникающие при ковке и штамповке заготовок условно можно подразделить на три группы: технологические, конструктивные и производственные.

К технологическим дефектам относят:

- дефекты, вызванные неправильно назначенными или выполненными термическими режимами нагрева и охлаждения заготовок, а также термомеханическими режимами штамповки (температурой начала и конца штамповки, степенью деформации по переходам штамповки, скоростью деформирования и т.п.). Следствием этого являются разнозернистость материала поковок и штамповок, образование трещин в процессе штамповки или охлаждения заготовок, чрезмерная окалина, обезуглероженная поверхность заготовок, а также явления, связанные с перегревом и пережогом металла;

- дефекты, связанные с неправильным назначением припусков на обработку резанием (чернота, следы заштампованной, а затем удаленной с поковки окалины абразивной зачисткой, глубина которой превышает величину припуска на обработку резанием, и т.п.) и остающиеся на поверхности окончательно обработанных деталей;

- дефекты, возникающие вследствие неправильного выбора технологического оборудования, например возникновение альфированного слоя на заготовках из титановых сплавов и их растрескивание при штамповке, вызванное нагревом заготовок в газовой печи вместо электрической с защитной атмосферой, или образование трещин при штамповке из-за неверно назначенного деформирующего оборудования (молот вместо кривошипного пресса) и т.п.;

- дефекты, вызванные ошибочным выбором схемы штамповки, например образование трещин, вызванных применением схемы открытой штамповки вместо закрытой при штамповке малопластичных труднодеформируемых сплавов.

К конструктивным дефектам относят:

- дефекты от несовпадения объемов предварительных и окончательных ручьев штампов, неправильно выбранных радиусов и уклонов, перемычек, формы и размеров облойной канавки, несоответствия контура окончательного штамповочного ручья и контура обрезного штампа, неверной конструкции обрезного штампа. Конструктивные дефекты проявляются в виде образования на поковках заковов, зажимов, обрезки тела поковки, большого заусенца, искривления поковки и т.д.

Производственные дефекты – это дефекты, возникающие в процессе изготовления штамповок (поковок). К ним относят:

- дефекты, связанные с некачественной настройкой оборудования и штамповой оснастки: например, смещение одной части поковки (штамповки) относительно другой по плоскости разъема штампов, недоштамповка, перештамповка (тонкая штамповка), неравномерная толщина штамповки (для равнотолщинных участков штамповки), обрезка части тела поковки при удалении облоя;

- дефекты, вносимые вследствие нарушения технологических режимов ковки (штамповки): недогрев металла, приводящий при штамповке к образованию «холодных» трещин; заковы, связанные с неправильным размещением заготовки в ручье штампа; незаполнение ручьев штампа; намины, вмятины и смятие участков штамповки или поковки; заштампованная окалина и т.д.

На рис. 3–7 приведены некоторые виды производственных дефектов.

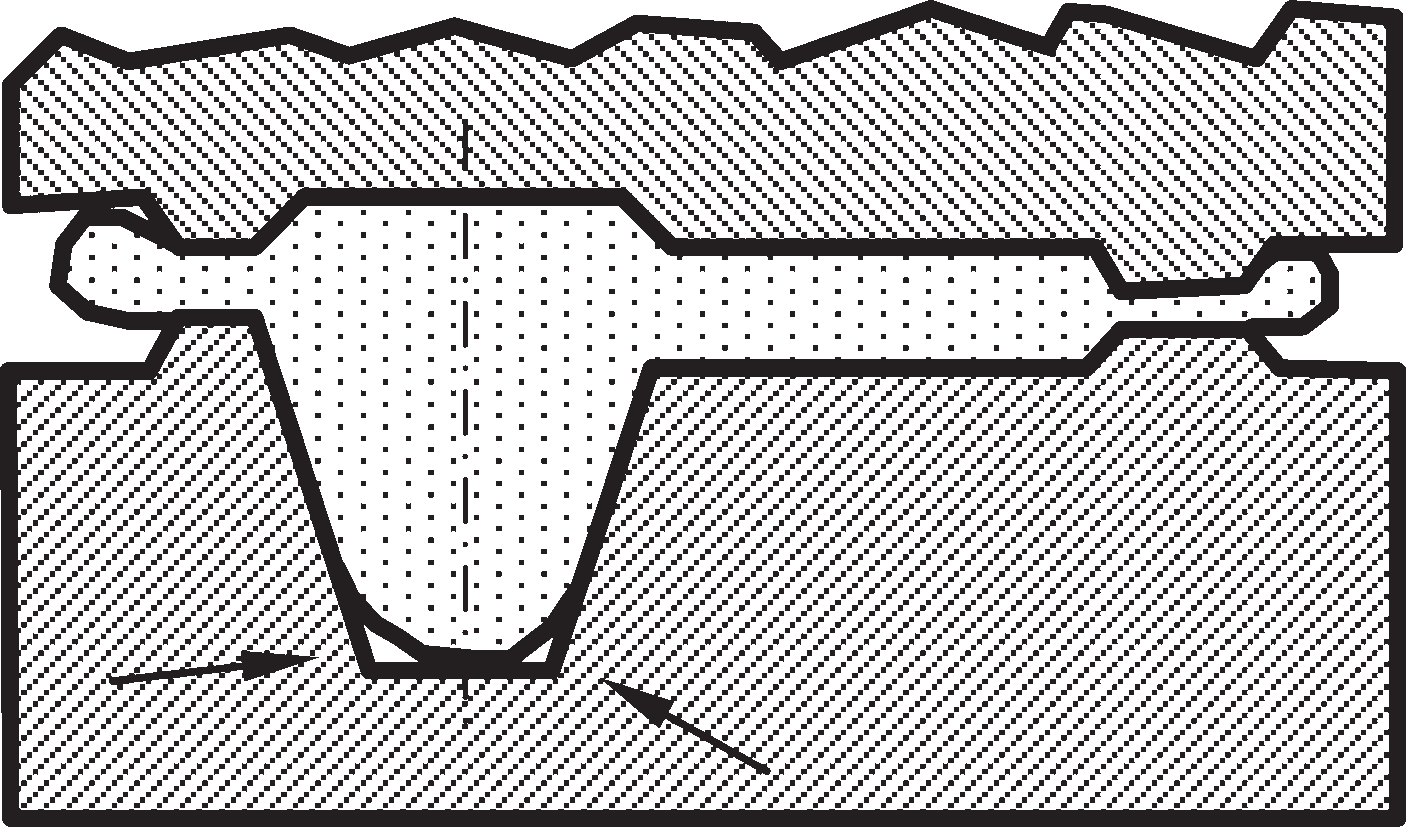

Рис. 3. Производственный дефект в виде расслоений металла при выдавливании промежуточной заготовки лопатки газотурбинного двигателя

На рис. 3 показан дефект, наиболее часто встречающийся при выдавливании заготовок, в виде расслоения металла в поверхностном слое выдавленной заготовки. Причиной дефекта может быть неоднородное трение материала по матрице, подхолаживание заготовки и, как следствие, значительная разность скоростей течения внутренних и наружных слоев выдавливаемого металла.

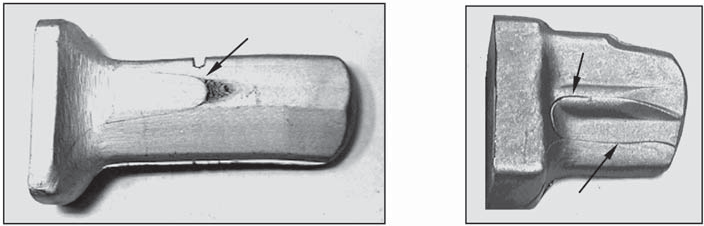

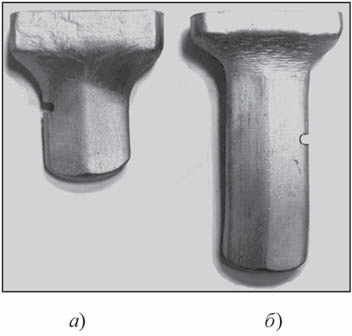

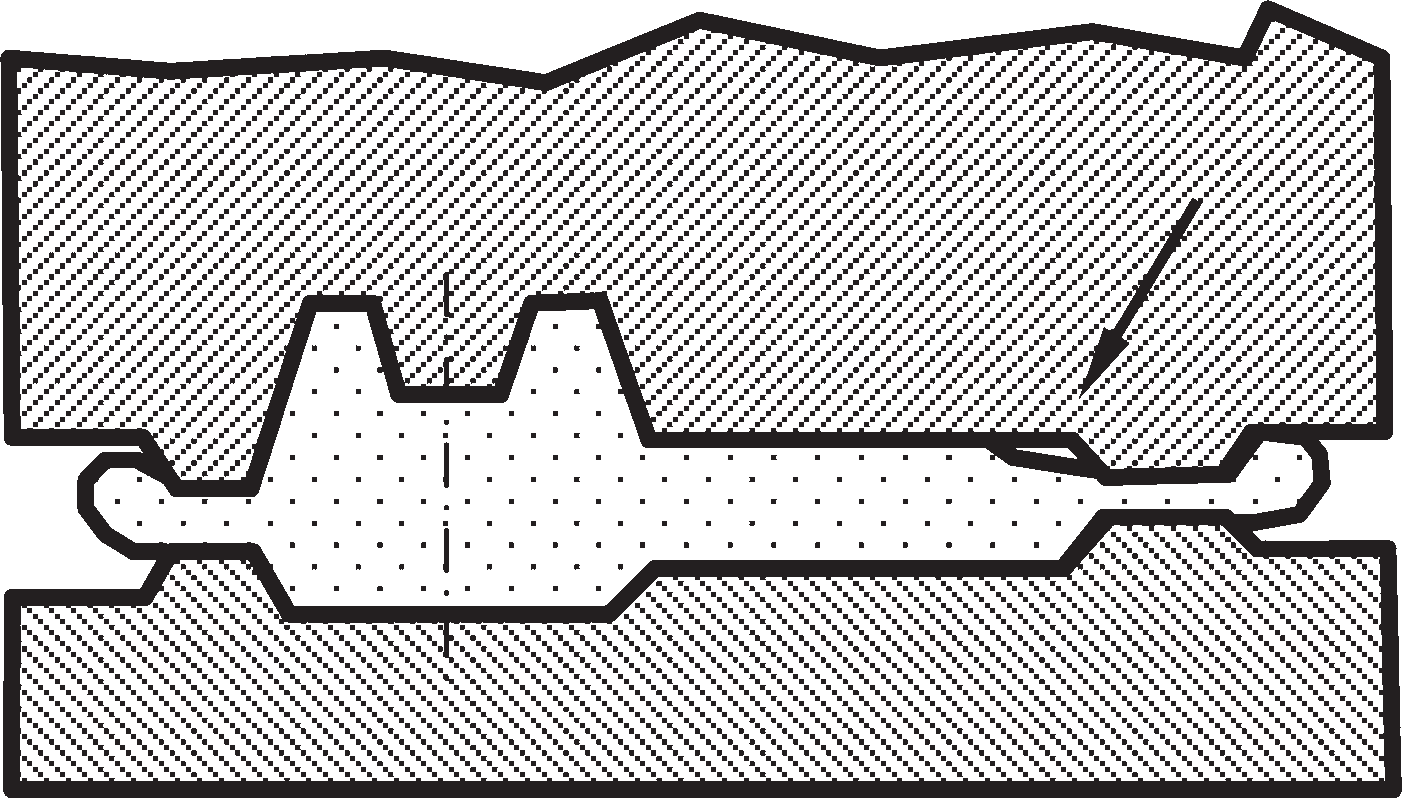

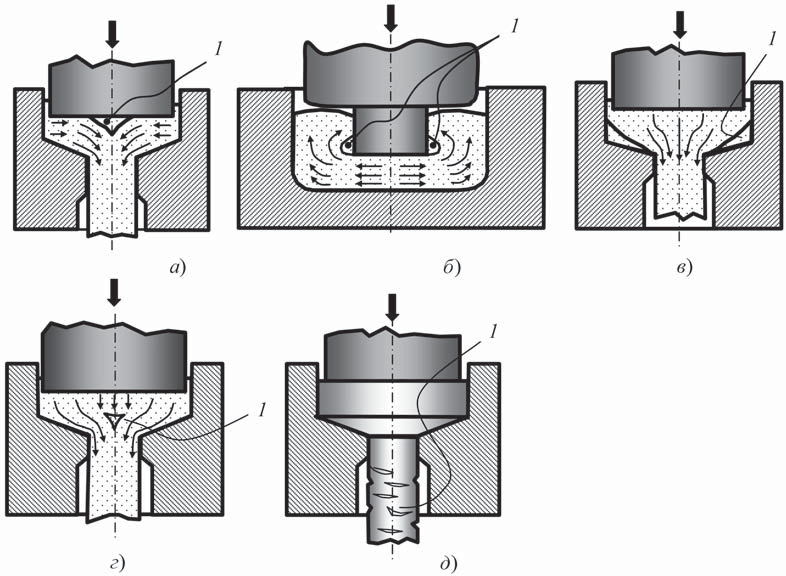

На рис. 4 приведены производственные дефекты, вызванные неправильной укладкой заготовки в штамповочный ручей и, следовательно приводящие к смятию тела штамповки или незаполнению гравюры штампа.

На рис. 5 видны типичные производственные дефекты, связанные с неправильной настройкой оборудования при прямом выдавливании заготовок: короткая выдавленная часть (рис. 5, а) и недостаточная высота утолщенной части штамповки (рис. 5, б).

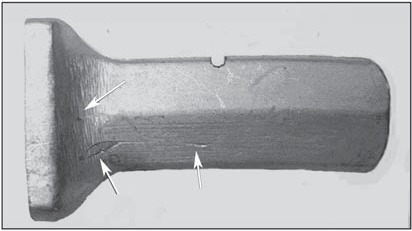

На рис. 6 приведен производственный дефект в виде надира и глубоких рисок на поверхности выдавленной заготовки. Причинами возникновения надиров являются налипание выдавливаемого металла на рабочие поверхности матрицы, неудовлетворительная смазка заготовок с включением посторонних твердых частиц, высокая шероховатость радиусной рабочей зоны матрицы.

Рис. 4. Производственные дефекты, связанные с неправильной укладкой заготовки в ручей штампа

Рис. 5. Дефекты выдавленных заготовок, вызванные неправильной настройкой величины хода пуансона

Рис. 6. Дефекты в виде надиров и рисок на поверхности выдавленной заготовки

Рис. 7. Заготовка лопатки авиационного двигателя с дефектом в виде закова (прострела)

На рис. 7 показаны дефекты в виде заковов (прострелов). Наиболее частая причина их образования – встречное течение выдавливаемого металла в очаге пластической деформации заготовки.

2.2. Основные дефекты поковок, изготавливаемых на молотах

Дефекты, возникающие при свободной ковке:

- глубокие вмятины на поверхности поковки от заштампованной окалины;

- трещины на последних проходах ковки из-за охлаждения заготовки и, как следствие, недостаточной пластичности металла;

- образование глубокой обезуглероженной зоны вследствие нарушения технологии нагрева исходных заготовок под ковку;

- вогнутость торцев на поковках, изготавливаемых путем интенсивной протяжки заготовки круглого сечения при недостаточном ее нагреве или малой силе тяжести падающих частей молота;

- наружные трещины на поверхности поковки при несоблюдении температурного интервала ковки;

- образование в поковках зон с крупнозернистой структурой вследствие недостаточного прокова исходной заготовки.

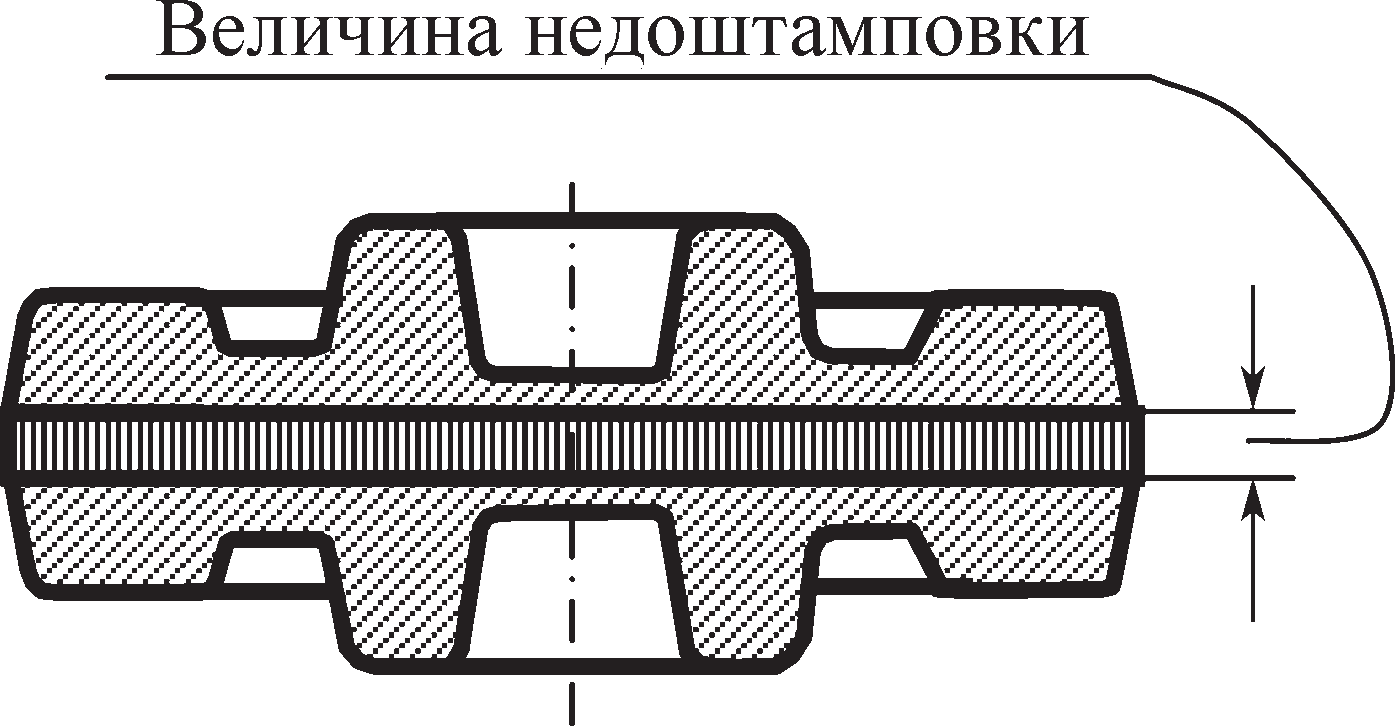

Рис. 8. Недоштамповка поковки

Рис. 9. Смещение (перекос) частей поковки относительно плоскости разъема штампов

Дефекты, возникающие при штамповке на молотах

Вмятины от заштампованной окалины. Для предотвращения дефекта необходимо тщательно удалять окалину, для этого в штампах должны быть предусмотрены специальные переходы. Небольшие вмятины можно исправить перештамповкой в новом штампе.

Забоины – механические повреждения поковок при извлечении их из штампа в случае застревания, при переброске горячих поковок или попадании посторонних предметов в штампы.

Лом-бой – неисправимый брак поковки, получившей удар при смещении ее с нижней гравюры штампа при штамповке или обрезке заусенца.

Незаполнение фигуры – отклонение от заданных геометрических размеров поковки вследствие незаполнения чистового ручья штампа у выступов, углов, закруглений и ребер. Причиной может быть недостаточный нагрев заготовки или малое число ударов при штамповке, изношенный или неправильно сконструированный штамп, а также небольшая сила тяжести или несоответствующий профиль заготовки.

Недоштамповка – увеличение всех размеров заготовки в направлении, перпендикулярном к плоскости разъема (рис. 8). Это происходит в результате недостаточных температуры нагрева заготовки, числа ударов бабы молота в окончательном ручье или силы тяжести падающих частей молота, в штампе с недостаточной выемкой под заусенец (облой), а также при чрезмерной силе тяжести или увеличенном профиле заготовки.

Перекос (смещение) – сдвиг одной половины поковки относительно другой по плоскости разъема (рис. 9). Причиной этого могут быть неисправности оборудования (увеличенный зазор в направляющих, выработка плоскостей штамподержателя, неправильная настройка и т.д.) или штампов (сбитые замки, выработка крепежных плоскостей, неуравновешенный разъем штампов и т.д.), а также ненадежная установка и плохое крепление штампов.

Зажим – заштампованная складка в результате неправильного течения металла в чистовом ручье или закатывания заусенцев, полученных при некачественном выполнении первых переходов штамповки. Зажимы происходят при эксцентричной укладке заготовок в ручей штампа, при чрезмерно резких ударах в протяжном или подкатном ручье, при несогласованных размерах чернового и окончательного ручья, неисправных штампах и оборудовании. Незначительные зажимы удаляют зачисткой на абразивном круге.

Заусенец (рис. 10) – несрезанный остаток облоя при небрежной установке поковки в обрезной штамп, несоответствии размеров матрицы обрезного штампа либо при смещении поковки в обрезном штампе. Может быть удален путем зачистки на наждачном круге.

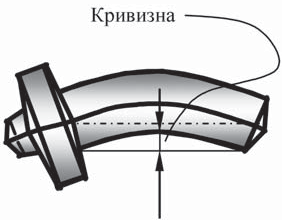

Кривизна (рис. 11) – отклонение осей и плоскостей поковки от их правильного геометрического положения. Наиболее часто она возникает при обрезке облоя у поковок сложной формы, с тонкими сечениями при большой длине. Дефекты возникают из-за неисправности или плохой подгонки контура вырубного пуансона или неправильной конструкции обрезного штампа. Устраняются холодной правкой в штампе.

Ослабление размера (производственный жаргон) – недостаток припуска на обработку резанием или уменьшение (ослабление) рабочего сечения детали вследствие штамповки поковок с толстым слоем окалины, а также при штамповке с завышенной силой тяжести падающих частей молота.

2.3 Основные дефекты при горячей объемной штамповке на кривошипных горячештамповочных прессах

Рис. 10. Заусенцы

Рис. 11. Кривизна цилиндрической части поковки

Ниже рассматриваются основные виды дефектов, встречающиеся в производстве при объемной штамповке на кривошипных горячештамповочных прессах (КГШП). Незаполнение гравюры штампа материалом штамповки – дефект, возникающий преимущественно в нижних полостях чистового ручья штампа (рис. 12) при накоплении в них продуктов сгорания смазки, окалины; при глубоких выступах и ребрах – из-за отсутствия или неправильного расположения газоотводящих каналов в штампе; в углах на тонких сечениях поковки (рис. 13), примыкающих к облойному мостику вследствие недостаточного сопротивления вытеканию металла в облой.

Рис.12. Незаполнение глубокой полости штампа (вследствие отсутствия газоотводящих каналов)

Рис. 13. Незаполнение гравюры (ручья) штампа

Рис. 14. Зажимы в виде «прострелов»

Коробление поковки – дефект, появляющийся при застревании штамповок (особенно с развитой площадью поверхности и тонкими сечениями) и последующем извлечении из ручья штампа, имеющего малые уклоны (~0°30′…2°).

След от толкателя штампа или пресса – грубая вмятина или высокий выступ при удлиненном или укороченном толкателе соответственно.

Увеличенный размер на участке перехода от большего сечения ручья штампа к меньшему из-за интенсивного локального изнашивания штампа, вызванного интенсивным течением металла в данной зоне.

Заусенец – остаток облоя, следствие затрудненных условий обрезки, так как при штамповке на прессах толщина облоя под обрезку в 1,5 раза больше, чем на молотах, а кромка мостика изнашивается быстрее в результате более интенсивного течения металла в облой.

Зажимы (рис. 14) – дефект, который вызван неправильной конструкцией ручьев штампа; при штамповке заготовки возникает «прострел» от истечения металла из перемычки в тело поковки, а также при попарной штамповке поковок. В местах возможных зажимов в штампах необходимо предусматривать специальные выемки (карманы) для затекания избытка металла. Этот дефект предотвращается иногда снижением скорости деформирования.

Основные дефекты, возникающие при штамповке выдавливанием

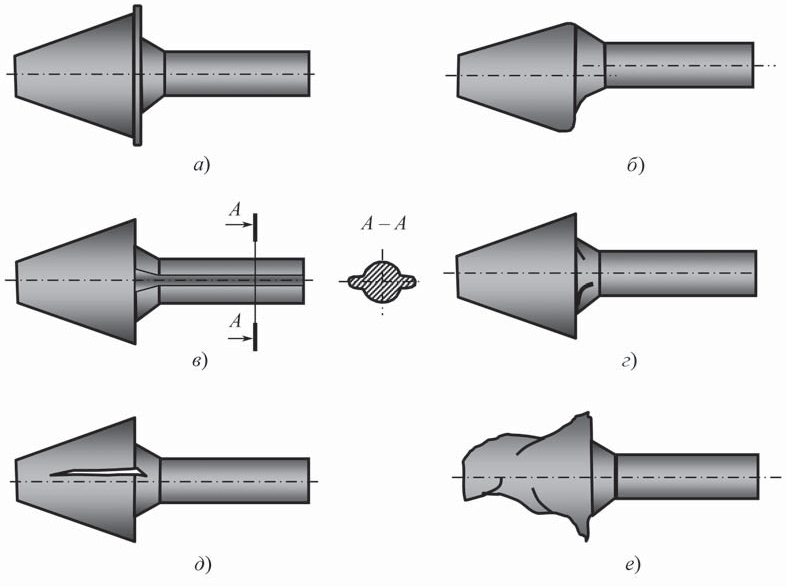

Основные виды дефектов, возникающие при штамповке выдавливанием следующие (рис. 15).

Пресс-утяжина (рис. 15, а) – результат изменения направления течения слоев металла под пуансоном с горизонтального на вертикальное. Предотвращают этот дефект снижением скорости деформирования.

Прострел (рис. 15, б) – вид зажима при интенсивном течении металла в тело поковки под торцем пуансона при малом радиусе его кромки.

Скол наружный (рис. 15, в) образуется вследствие различных скоростей и перемещений металла на границах мертвых зон при больших заходных углах матриц. Предотвращают его снижением скорости деформирования и корректировкой рабочего угла матрицы.

Надиры и подрывы (типа ерша) на поверхности поковки появляются при значительном трении выдавливаемого металла о стенки матрицы. Предотвращают их полированием стенок матрицы, подбором смазки и скорости деформирования.

Скол внутренний (рис. 15, г) образуется при выдавливании очень пластичного металла, когда коэффициент трения мал, а угол матрицы велик, что приводит к значительному превышению скорости течения периферийных слоев выдавливаемой заготовки над скоростью течения срединных слоев металла заготовки.

Трещины на продеформированной части заготовки (рис. 15, д) возникают при переходе материала из состояния неравномерного всестороннего сжатия в приемнике в иное напряженное состояние на выходе из очка матрицы, обусловливающему появление в поверхностных слоях растягивающих напряжений в результате тормозящего действия сил трения.

Рис. 15. Дефекты 1 при выдавливании: а – пресс-утяжина; б – прострел; в – скол наружный; г – скол внутренний; д – трещины

2.4. Некоторые виды дефектов при штамповке поковок на горизонтально-ковочных машинах

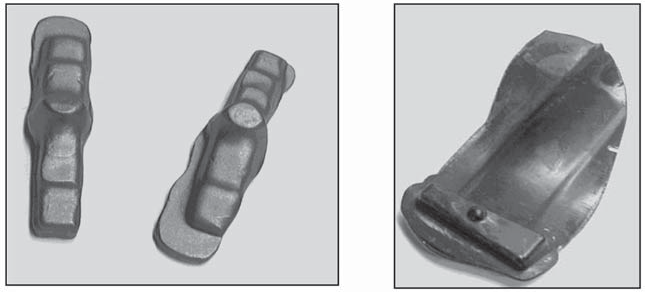

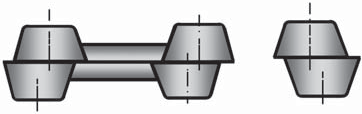

Основные дефекты при штамповке на горизонтально-ковочных машинах (ГКМ) приведены на рис. 16.

Среди них:

- образование кольцевого заусенца при формовке в окончательном ручье (рис. 16, а) как следствие избытка объема металла в высаживаемой части исходной (прутковой) заготовки, а также неправильная настройка машины. Устраняется уменьшением длины высаживаемой части заготовки;

- смещение высаживаемой части заготовки относительно оси штамповки (рис. 16, б), получаемое вследствие неудовлетворительной настройки ГКМ; избавляются от него путем поднастройки ГКМ посредством смещения формовочного ручья.

- образование продольного заусенца на зажимаемой части заготовки (рис. 16, в) из-за неправильной настройки ГКМ или неверно спроектированного зажимного ручья, устраняемое корректировкой настройки ГКМ или корректировкой конструкции зажимного ручья;

- заковы в зоне перехода от высаживаемой части заготовки к стержневой (рис. 16, г), появляющиеся в результате неверного оформления переходной зоны на предварительном переходе. Удаляются они доработкой оснастки ГКМ, формирующей переходную зону заготовки на предварительном переходе;

- трещины на поковке (рис. 16, д), образующиеся на формовочном переходе вследствие значительной степени деформации материала поковки. Для их устранения вводят дополнительный наборный переход;

- потеря устойчивости высаживаемой части заготовки (рис. 16, е), возникающая при критическом отношении длины высаживаемой части заготовки к ее диаметру. Ликвидируется этот дефект введением штамповки заготовки в дополнительном наборном ручье или уменьшением длины высаживаемой части исходной заготовки;

- незаполнение формовочного ручья вследствие недостаточного объема металла высаживаемой части заготовки или сбоев настройки ГКМ. Устраняется увеличением длины высаживаемой части исходной заготовки или проверкой настройки ГКМ.

Рис. 16. Некоторые виды дефектов при штамповке прутка в наборном ручье ГКМ: а – образование торцевого заусенца; б – смещение осей наборного ручья и оси прутковой заготовки; в – образование заусенца по разъему зажимных матриц; г – заковы в переходной зоне заготовки; д – трещина в зоне высадки заготовки; е – потеря устойчивости высаживаемой части заготовки

2.5. Основные виды дефектов при вальцовке

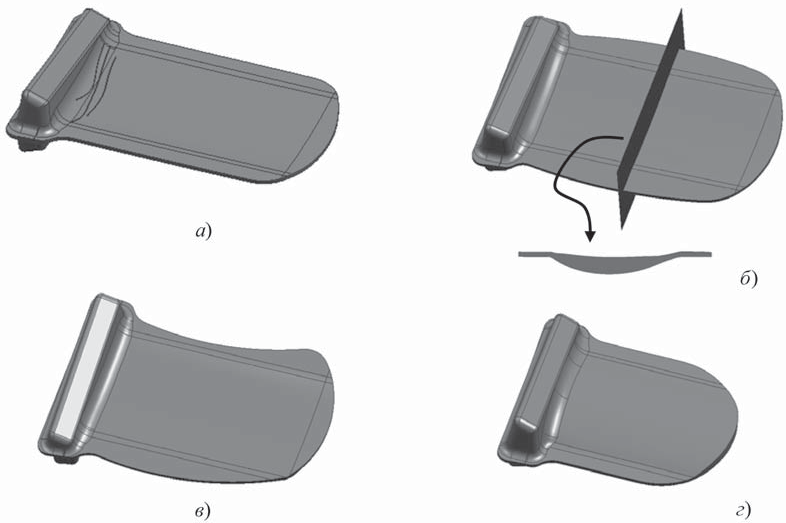

При вальцовке длинномерных штучных заготовок в ковочных вальцах наиболее часто встречаются следующие дефекты: трещины в начале вальцевания, образование заусенца вдоль оси заготовки по ширине вальцуемой части, искривление последней относительно оси заготовки, отклонения длины вальцуемой части заготовки.

Трещины в начале вальцевания (рис. 17, а) образуются при внедрении ковочных секторов – штампов в вальцуемую заготовку вследствие чрезмерно большой степени деформации заготовки (т.е. обжатия), а также при малых заходных радиусах секторов – штампов. Дефект устраняют доработкой заходных радиусов секторов – штампов в сторону их увеличения либо уменьшением степени обжатия заготовки. Заусенец, расположенный по кромкам вальцуемой части заготовки вдоль ее оси (рис. 17, б), появляется при неправильной настройке ковочных вальцев либо ошибке при расчете заготовки. Ликвидируют этот дефект разведением валков ковочных вальцев или пересчетом заготовки.

Искривление вальцуемой части заготовки, например вальцуемой заготовки лопатки авиационного двигателя (рис. 17, в), часто связано с неравномерным распределением степеней деформации в околокромочных зонах вальцуемой заготовки, приводящих к разным скоростям истечения металла по ее кромкам. Дефект характерен при вальцовке длинномерных заготовок переменного поперечного сечения с эквидистантным распределением припуска на исходной заготовке. Устраняют его, обеспечивая на заготовке пропорциональное распределение припуска перед вальцовкой, а также регулируя коэффициент трения (введением смазки или ее исключением) по зонам вальцуемой заготовки.

Отклонения длины вальцуемой части заготовки (короткая или чрезмерно удлиненная вальцуемая часть). Дефект связан с недостаточной (короткая вальцуемая часть заготовки) или чрезмерной (удлиненная) степенью деформации (обжатием) поперечных сечений заготовки по толщине. Ликвидируется этот дефект путем регулирования расстояния между ковочными вальцами.

Рис. 17. Основные виды дефектов при вальцовке заготовок лопаток газотурбинных двигателей из штучной заготовки: а – трещины в радиусе перехода замка в перо заготовки лопатки; б – заусенец по кромкам пера вальцуемой заготовки; в – «саблеобразность» вальцуемого пера заготовки лопатки; г – короткая окальцованная часть пера заготовки