Содержание страницы

- Применение композитных материалов как драйвер отраслей ОПК

- Аэрогель: инновационный материал для сбора космических частиц

- Графеновый бетон: прочность и экологичность нового поколения

- Графен как защита от бактериальной коррозии трубопроводов

- Графеновая пена: легкость и сверхпрочность в одном материале

- Применение графена для производства аккумуляторных батарей

- Использование композитов в строительстве мостов

- Лопасти ветрогенераторов из углеродного волокна вместо стекловолокна

- Использование металлопорошка и аддитивных технологий в производстве

- Заключение

Современная наука и промышленность переживают эпоху стремительного развития новых материалов, способных радикально преобразить традиционные технологии и открыть путь к новым инженерным решениям. В последние десятилетия композиты, графен, аэрогели и аддитивные технологии занимают лидирующие позиции в списке инноваций, стимулируя развитие как оборонной промышленности, так и гражданских отраслей.

История применения новых материалов в промышленности берет начало с середины XX века, когда развитие химии и материаловедения позволило создавать первые композиты и полимеры с улучшенными характеристиками. В 1960–70-х годах армированные пластики начали активно использоваться в авиационной и автомобильной промышленности.

С открытием графена в 2004 году — однослойного углеродного материала с уникальными физическими свойствами — начался новый этап в разработке материалов с экстремальной прочностью и электропроводностью. Параллельно технологии аддитивного производства (3D-печати) стремительно совершенствовались, сделав возможным создание сложных деталей из металлопорошков с высокой точностью.

Современные аэрогели были разработаны как сверхлёгкие и эффективные теплоизоляционные материалы, изначально предназначенные для космических миссий. Постепенно их применение расширилось на гражданские и промышленные сферы.

Разработка инновационных материалов продолжает оставаться приоритетным направлением современного материаловедения. Сегодня создание новых материалов осуществляется с беспрецедентной скоростью, что напрямую связано с темпами научно-технического прогресса. Технологическое обновление производства подразумевает замену морально устаревших и экологически небезопасных производственных процессов на более эффективные и современные решения.

На смену традиционному этапному процессу — от сырья к заготовке и затем к готовой детали — приходит принципиально иной подход, при котором материал создается параллельно с формированием конечной формы изделия. Такой симбиоз технологических методов и научных достижений материаловедения особенно активно используется в области аддитивных технологий. Сферы применения металлических порошков постоянно расширяются в промышленности, а также растет потребность в разработке эффективных методов их получения и дальнейшей обработки, особенно для высокоточных применений в аддитивном производстве.

Композитные материалы открывают широкие горизонты в науке и технике, при этом ключевыми направлениями остаются два: во-первых, управление внутренней структурой материалов вплоть до нано- и атомарного уровня, обеспечивающее достижение уникальных эксплуатационных характеристик; во-вторых, автоматизация и совершенствование технологических процессов изготовления композитных компонентов, что повышает их качество и снижает себестоимость. Подробнее об этом можно узнать по ссылке: композиционные материалы.

Современные исследования в области умных материалов находятся на ранней стадии развития. Несмотря на то, что их текущее применение зачастую ограничено простыми задачами или базируется на уже известных решениях, потенциал этих технологий огромен. По мере совершенствования методик создания и интеграции, эти материалы найдут своё место в более сложных и массовых сферах использования.

Научно-техническая база, накопленная в России, позволяет реализовывать проектирование новых материалов с заданными свойствами в цифровом формате. Это значит, что еще на этапе разработки конструкции учитываются характеристики будущего материала: механические, физико-химические, эксплуатационные. Многомасштабное моделирование (на нано-, микро- и макроуровне) стало основой так называемой цифровизации материалов, придавая новый импульс прогрессу в отрасли.

Применение композитных материалов как драйвер отраслей ОПК

Филиалы корпорации «Ростех», специализирующиеся на разработке и производстве высокоэффективных полимерных композитов, обеспечивают серийный выпуск компонентов для ракетоносителей «Протон» и «Ангара». Использование композитных материалов позволило снизить массу конструкции на 12%, при этом примерно 36% всех деталей изготовлено из ПКМ. В числе других разработок — звукопоглощающие панели для авиационных двигателей.

Рисунок 1 — Самолёт ПАК ДА

Применение керамико-пластиковых броневых решений позволило обеспечить всестороннюю защиту боевых вертолетов. За счет установки щитка «Протектор» и бронированных кресел обеспечена круговая защита экипажа в 360-градусном секторе. Вся конструкция вертолетов нового поколения активно использует композиты.

Лопасти из углеволокна устанавливаются на модифицированных моделях Ми-28НМ, Ми-38, Ми-35М. Результат — увеличение крейсерской и максимальной скорости. Такие материалы также применяются в центральной части фюзеляжа, крыльях, хвостовом оперении и других элементах летательных аппаратов.

Завод «АэроКомпозит-Ульяновск» ведет серийное производство композитных крыльев для авиалайнера МС-21. Истребитель Т-50 (ПАК ФА), относящийся к пятому поколению, имеет фюзеляж, выполненный с применением радиопоглощающих композитов, составляющих 25% от его массы без топлива и снаряжения. Благодаря внедрению композитов было существенно сокращено количество сборочных единиц.

В истребителях МиГ-29К/КУБ и МиГ-35 также применяются современные композиты, составляющие до 25% массы корпуса. Для выпуска деталей из углеродного волокна в Луховицах развернуто специализированное производство корпорацией МИГ. Используемые материалы — преимущественно отечественные, включая российское углеволокно.

В Крыловском государственном научном центре были разработаны радиопоглощающие материалы, используемые при строительстве малых военных кораблей. Параллельно ведутся исследования в области наноуглеродных соединений для получения легких и эффективных защитных покрытий, особенно актуальных в военной авиации. Такие работы успешно реализуются в Центре прикладных нанотехнологий Санкт-Петербурга.

Компания «Легар» из Санкт-Петербурга освоила производство полимерных консолей, предназначенных для судов различного класса. Эти конструкции соответствуют как техническим требованиям современности, так и эстетическим критериям дизайна.

Фирма «Композит-Проф» разработала технологию производства панелей промежуточного слоя, входящих в состав трехслойных композитных материалов. Эти панели применяются при производстве настилов палуб, перегородок и надстроек кораблей, работающих как в пресноводной, так и в морской среде.

Аэрогель: инновационный материал для сбора космических частиц

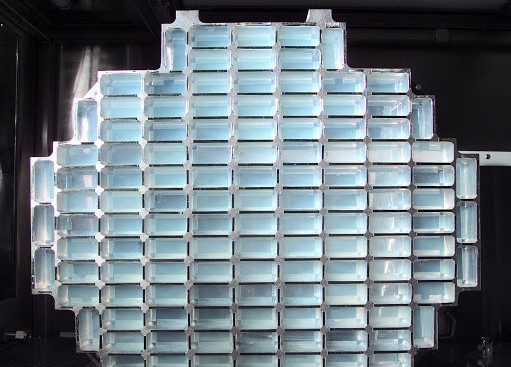

Рисунок 2 — Коллектор ловушки для кометных частиц и звездной пыли для аппарата «Stardust»

В конце XX века аэрогель начал активно применяться в космических исследованиях. 7 февраля 1999 года NASA запустило автоматическую межпланетную станцию «Stardust» с помощью ракеты-носителя «Дельта-2». Основной целью миссии было изучение кометы 81P/Вильда и сбор образцов кометной пыли, а также частиц межзвездной пыли.

Для сбора частиц на борту аппарата была установлена специальная ловушка, представляющая собой решетку, разделенную на 132 ячейки, в которых размещались блоки кварцевого аэрогеля. Одна сторона решетки была ориентирована на комету для улавливания ее частиц, другая — на сбор межзвездной пыли. Благодаря сверхнизкой плотности аэрогеля, частицы замедлялись при попадании в ловушку без перегрева и разрушения.

В 2006 году капсула с собранными образцами успешно вернулась на Землю, приземлившись в пустыне штата Юта. Анализ этих образцов предоставил ученым уникальную информацию о формировании Солнечной системы и составе кометных тел.

Графеновый бетон: прочность и экологичность нового поколения

Рисунок 3 — Бетонные блоки с добавкой графена

Графен, состоящий из одного слоя атомов углерода, обладает уникальными физико-химическими свойствами. Исследователи из Университета Эксетера разработали методику добавления графена в бетон, что позволило значительно улучшить его характеристики.

Процесс включает суспензирование графеновых хлопьев в воде, после чего полученная смесь добавляется в традиционные компоненты бетона — цемент и наполнитель. Этот метод не требует значительных затрат и совместим с существующими технологиями производства бетона.

Результаты испытаний показали, что прочность на сжатие увеличилась на 146%, а прочность на изгиб — на 79,5%. Кроме того, водонепроницаемость бетона улучшилась в четыре раза. Новый материал соответствует британским и европейским строительным стандартам.

Применение графенового бетона может значительно продлить срок службы строительных объектов и снизить расход материала на 50%, что также способствует сокращению выбросов CO₂ при производстве цемента на 446 кг/т.

Графен как защита от бактериальной коррозии трубопроводов

Рисунок 4 — Труба с коррозионными повреждениями

Бактериальная коррозия, вызванная сульфатвосстанавливающими бактериями, представляет серьезную проблему для металлических трубопроводов, особенно в системах очистки сточных вод. Эти бактерии образуют биопленки на внутренних поверхностях труб, что приводит к их разрушению.

Даже после очистки поверхности, бактерии быстро восстанавливают свои колонии, проникая через полимерные покрытия, которые со временем становятся хрупкими и трескаются. Это приводит к попаданию фрагментов покрытия в водопроводную систему.

Научный сотрудник Школы горнорудной добычи и технологий Южной Дакоты Говинд Чилкур предложил использовать графен в качестве защитного покрытия для труб. Лабораторные испытания показали, что даже один слой графена толщиной менее 1 нм эффективно предотвращает прикрепление сульфатвосстанавливающих бактерий к внутренней поверхности труб.

Учитывая высокую прочность и химическую стойкость графена, его применение в качестве защитного покрытия может значительно повысить долговечность трубопроводов и снизить затраты на их обслуживание.

Графеновая пена: легкость и сверхпрочность в одном материале

Рисунок 5 — Графеновая пена

Традиционно графен представляет собой двумерную структуру, что ограничивает его применение. Ученые из Массачусетского технологического института разработали трехмерную версию графена, обладающую в 10 раз большей прочностью по сравнению со сталью.

Исследователи из Университета Райса пошли дальше, усилив графеновую пену углеродными нанотрубками. Полученный материал способен выдерживать нагрузку, превышающую его собственный вес в 3000 раз, и при этом возвращаться к исходной форме. Структура пены напоминает арматуру, где графеновые слои окружают нанотрубки, обеспечивая дополнительную прочность.

Процесс изготовления включает смешивание нанотрубок с порошкообразным никелевым катализатором и сахаром, после чего смесь прессуется и подвергается химическому осаждению. В результате получается чистый углеродный материал с уникальными свойствами.

Графеновая пена с арматурой из нанотрубок демонстрирует высокую механическую и химическую стабильность, что делает ее перспективным материалом для различных применений, включая электроды литий-ионных конденсаторов и другие высокотехнологичные устройства.

Применение графена для производства аккумуляторных батарей

Расположенная в китайском мегаполисе Гуанчжоу корпорация GAC Group официально сообщила о запуске испытаний своих новейших электромобилей, оснащённых аккумуляторами на основе графена. Эти аккумуляторы были разработаны совместно с инновационной компанией 3DG, специализирующейся на передовых материалах.

Процесс создания первой опытной партии графеновых батарей занял определённое время, что было обусловлено технологической сложностью производства. Теперь, после получения готовых образцов, компания перешла к фазе полноформатных испытаний транспортных средств, работающих на данных аккумуляторах.

Графен, благодаря своим уникальным свойствам, позволил создать батареи, которые заряжаются в разы быстрее традиционных литий-ионных аналогов. Например, зарядка такой батареи от 0 до 85% занимает не более 8 минут. Это значительно увеличивает мобильность и эксплуатационную эффективность электрокаров, устраняя ключевую проблему их использования — длительное время подзарядки.

Такие характеристики делают графеновые аккумуляторы настоящим прорывом в индустрии электромобилей и энергосбережения. Разработка обещает стать основой следующего поколения накопителей энергии, применимых не только в автомобилях, но и в других сферах транспорта и автономного питания.

Использование композитов в строительстве мостов

Рисунок 6 — Мостовая конструкция с применением композитов

Современное мостостроение всё активнее использует композитные материалы, такие как стеклопластик, благодаря их высокой прочности и лёгкости. Одним из ярких примеров стало строительство 40-метрового моста через одну из наиболее интенсивно используемых железных дорог Дании. Этот проект стал первым применением композитных конструкций в железнодорожных переходах региона.

Строгие требования по времени монтажа и качеству конструкции определили выбор технологии. Все три модуля будущего моста были заранее подготовлены и установлены на фундамент с помощью болтового соединения за ночь — всего за 16 часов. Это позволило избежать длительного перекрытия движения и минимизировать помехи железнодорожному транспорту.

Осенью в Швейцарских Альпах был смонтирован ещё один мост, выполненный по аналогичной технологии. Два основных элемента конструкции, каждый массой около 900 кг, были доставлены к месту установки вертолётом. Их соединение выполнено посредством болтов и клеевого состава. Стальной мост с такими параметрами не мог бы быть транспортирован воздушным путём, что подчёркивает преимущества композитов в труднодоступной местности.

Ключевое преимущество таких конструкций — их модульность и лёгкость демонтажа, что особенно актуально в регионах с повышенной сейсмической активностью или сезонными природными изменениями, такими как паводки.

Лопасти ветрогенераторов из углеродного волокна вместо стекловолокна

Рисунок 7 — Ветрогенераторы с лопастями из углеродного волокна

Компании Vestas Wind Systems и Gamesa Technology Corporation внедрили углеродное волокно в производство лопастей ветрогенераторов, заменив им традиционное стекловолокно. Это решение обусловлено как физическими преимуществами материала, так и экономической эффективностью. Углеродное волокно обладает плотностью 1,7–1,8 г/см³ против 2,5 г/см³ у стекловолокна, а его модуль упругости может достигать 240 ГПа, что в три раза выше, чем у стеклянного аналога.

Такая прочность позволяет создавать более тонкие и лёгкие лопасти, которые, в свою очередь, снижают нагрузку на механизмы турбины и опорные конструкции башни. Это уменьшает расходы на другие элементы установки, компенсируя затраты на сам материал. Например, Vestas внедрила более длинные лопасти (до 5 м дополнительно), не увеличивая массу конструкции.

Лопасти модели V112-3MW достигли длины 54,6 м, увеличив рабочую площадь на 55% по сравнению с предыдущими решениями. Это дало прирост мощности установки, особенно в условиях слабого и умеренного ветра.

Компания GE Energy также активно внедряет композитные технологии: её новые 48,7-метровые лопасти из карбонового волокна для турбин 1,6-100 являются примером прогресса в автоматизации производства. Увеличение диаметра ротора до 100 м при сохранении веса конструкции способствует росту эффективности системы, что вызывает повышенный интерес в отрасли.

Использование металлопорошка и аддитивных технологий в производстве

Компания General Electric (GE) объявила о внедрении серийного выпуска топливных форсунок для двигателя нового поколения LEAP. Эти форсунки изготавливаются с применением технологии DMLS (прямое лазерное спекание металла) на основе кобальтохромового порошка. По данным компании, производственные мощности позволяют выпускать не менее 25 000 форсунок ежегодно, при том, что каждый двигатель требует 19 таких компонентов.

Параллельно с этим компания Westinghouse Electric стала пионером в области применения 3D-печати в ядерной энергетике. Её специалисты разработали и внедрили печатную заглушку тепловыделяющей сборки, которая была загружена в действующий реактор первого энергоблока АЭС «Байрон» в штате Иллинойс.

Инновации в России также не отстают. Всероссийский институт легких сплавов в 2018 году сообщил об успешной разработке металлических порошков, использованных при изготовлении жаровой трубы камеры сгорания турбореактивного двигателя ДГ-4М. Этот компонент был создан методом селективного лазерного сплавления (SLS) в Самарском национальном исследовательском университете имени академика С.П. Королёва. Новая труба предназначена для ракетных комплексов и демонстрирует устойчивость к экстремальным температурным нагрузкам.

Аддитивные технологии на базе металлопорошков открывают новые горизонты в проектировании высокотемпературных и ответственных деталей, снижая себестоимость и сроки производства, одновременно повышая надёжность и точность изготовления компонентов.

Заключение

Интересные факты:

-

Графен в 150 раз прочнее стали при почти нулевой массе — такой материал обещает революцию в производстве легких и сверхпрочных конструкций.

-

Аэрогель, используемый для сбора космической пыли, настолько лёгкий и пористый, что весит всего в несколько раз больше воздуха.

-

Новый бетон с добавкой графена демонстрирует прирост прочности на 150%, что позволяет строить более долговечные и устойчивые сооружения.

-

Лопасти ветрогенераторов из углеродного волокна могут быть на 55% больше по площади при сохранении веса, что значительно повышает эффективность выработки энергии.

-

Металлопорошок для 3D-печати позволяет создавать сложные детали реактивных двигателей, которые невозможно изготовить традиционными методами.

Внедрение новых и современных материалов в промышленное производство и научные разработки становится неотъемлемой частью технологического прогресса. Их уникальные свойства позволяют решать сложнейшие инженерные задачи, снижать издержки и повышать экологическую эффективность.

От аэрогеля для космических исследований до композитов в инфраструктуре и углеродных волокон в возобновляемой энергетике — эти материалы формируют будущее инженерии и энергетики. Дальнейшее развитие технологий и увеличение масштабов производства откроет еще более широкие возможности для инновационных решений в самых различных сферах.