Первое время технологии аддитивного производства (АП) развивались исходя из доступных материалов (восков, полимерных и бумажных слоистых материалов). В дальнейшем для соответствия новым процессам аддитивного производства разрабатывались новые материалы, которые подбирались и проектировались в точном соответствии с рабочими параметрами различных процессов, поэтому росло качество изготовленных изделий. Изделия получались более точной формы, имели большую прочность и долговечность, появилась возможность использовать для технологий АП металлы, композиты и керамику.

Уникальный метод обработки в аддитивном производстве предъявляет особые требования к применяемым строительным и модельным материалам.

К настоящему времени известно большое количество опробованных материалов. Так, например, в процессах селективного лазерного спекания используют:

- однокомпонентные материалы – поликарбонат, нейлон, Fe, Ti и Cu;

- многокомпонентные и интерметаллидные системы (Ni, Al, Ti, W их карбиды и интерметаллиды, сплав INCOTEL 625, Ti – 6Al – V, Mo – Cu, Cu –Ni, Cu – Sn, Cu – Sn – Ni, Fe – Cu, бронза – Cu3P, WC – Co, TiC – Ni/Co/Mo, TiCN – Ni, TiB2 – Ni, ZrB2 – Cu, Fe3C – Fe);

- низко- и высоколегированные стали;

- конструкционную (ZrO2, Al2O3, Al2O3 – Al4B2O9, Al2O3 – SiO2 – B2O3, Si3N4 — Al2O3, Ti – Zn – Al/ Al2O3, Ti+ZrO2, ZrO2— Al2O3– Al, ZrO2– Al – Y2O3) и сегнетоэлектрическую (Pb(ZrxTi1-x)O3, Bi4Ti3O12, Li0,5Fe2,5-xCrxO4, BaFe12xCrxO19) керамики;

- керамопласты (Al2O3+полиметилметакрилат) и пьезопласты (ЦТС+PVDF) .

По мере того, как область применения аддитивных технологий расширяется, становится ясно, что необходимо и дальше разрабатывать новые материалы для использования преимуществ аддитивного производства в своих интересах.

Расширение спектра материалов, пригодных для аддитивного производства, требует масштабных исследований для установления соотношений «процесс – структура – свойства». При накоплении достаточного объема информации появится возможность формирования базы данных физико-химических процессов, происходящих в материалах, и расширения круга металлических и неметаллических материалов, применяемых в аддитивных технологиях.

На сегодняшний день номенклатура металлических композиций имеет широкий спектр материалов на основе Ni и Co (CoCrMO, Inconel, NiCrMo), на основе Fe (инструментальные стали: 18Ni300, H13; нержавеющая сталь: 316L), на основе Ti (Ti6-4, CpTigr1) и на основе Al (AlSi10Mg, AlSi12). Производятся порошки бронз, специальных сплавов, а также драгметаллов – главным образом для нужд дентальной медицины. Из металлических порошков «выращивают» заготовки пресс-форм, специальные инструменты, оригинальные детали сложной конфигурации, которые затруднительно или невозможно получить литьем или механообработкой .

До настоящего времени в AП использовалось довольно ограниченное количество коммерческих сплавов (табл. 7) . Из представленных материалов наиболее широко исследован сплав Ti-6Al-4В, что объясняется использованием титановых сплавов для сложных деталей мелкосерийного выпуска. Этот сплав, имеющий уникальные химические и механические свойства, а также обладающий биосовместимостью , находит все более широкое применение в авиационно-космической промышленности и медицине. Для изготовления и ремонта изделий путем подачи металла в зону расплавления в аддитивных технологиях применяют жаропрочные никелевые сплавы: Inconel 718 [125, 169,204, 252], Inconel 625 и Waspaloy [140, 163].

В 2011 г. Hederick E. опубликовал обзор металлических материалов для аддитивного производства, отметив, что особый интерес к металлическим материалам в аэрокосмической и биомедицинской промышленности связан с возможностью повышения производительности при уменьшении общей стоимости для производства.

Таблица 7

Сплавы, используемые в промышленном масштабе при АП

| Ti | Al | Инструментальная сталь | Жаропрочный сплав | Нержавеющая сталь | Тугоплавкие сплавы |

| Ti-6Al-4V | Al-Si-Mg | H13 | IN625 | 316, 316L | MoRe |

| ELI Ti | 6061 | Cermets | IN718 | 420 | Ta-W |

| CP Ti | Stellite | 347 | CoCr | ||

| -TiAl | PH 17-4 | Alumina |

Новый материал – инконель 625 был представлен компанией ЕхОnе в 2014 г. . Несмотря на то, что для изготовления из него изделий используется связующее, инконель можно спекать практически до полной плотности (плотность составляет более 99 %), сохраняя при этом приемлемую размерную точность. При распространении этого процесса на другие металлы и сплавы можно ожидать серьезного изменения экономики аддитивного производства металлических изделий.

Для металлургической отрасли в настоящее время компания ЕхОnе предлагает нержавеющую сталь 316 с бронзой, нержавеющую сталь 420, отожженную нержавеющую сталь 420, бронзу и инконель 625 – Inconel 625. Для материалов из нержавеющей стали бронза используется в качестве пропитки для изготовления практически беспористых изделия (близких к литым). Для металлов используют и полимерные связующие. В машинах, продаваемых компанией ЕхОnе, используются металлические частицы либо песок для изготовления металлических изделий, песчаных форм или стержней для литья.

Внедрение на ведущих предприятиях современного оборудования, позволяющего производить детали с использованием аддитивных технологий, вызвало потребность в производстве высококачественных порошков . Общих требований к металлопорошковым композициям, применяемым в AM-технологиях, в настоящее время не существует. Разные компании-производители AM—машин рекомендуют работу с определенным перечнем материалов, обычно поставляемых компанией-производителем.

Порошки – сыпучие материалы с характерным размером частиц до 1,0 мм – условно классифицируют по размерам частиц (по условному диаметру d), подразделяя их на :

- нанодисперсные с d < 0,001 мкм,

- ультрадисперсные – d = 0,01-0,1 мкм,

- высокодисперсные – d = 0,1-10 мкм,

- мелкие – d = 10-40 мкм,

- средние – d = 40-250 мкм и

- крупные – d = 250-1000 мкм.

В разных машинах используют порошки различного фракционного состава. Одним из параметров, характеризующих порошок, является средний диаметр частиц – d50. Например, d50 = 40 мкм означает, что 50% частиц порошка имеют размер частиц меньше или равный 40 мкм.

Чем меньше величина d50, тем меньше может быть задан шаг построения, более рельефно могут быть проработаны мелкие элементы детали и более гладкую поверхность можно получить у построенной детали. Но если порошок имеет слишком малый размер частиц, то в процессе построения легкие частицы будут «вылетать» из зоны расплава, что приведет к повышенной шероховатости детали и микропористости. В силу этого при работе с мелкодисперсными порошками с d50 <10 применяют маломощные лазеры, следовательно, малопроизводительные. Такие порошки (с соответствующими настройками машины) применяют в основном для изготовления микродеталей, которые иным способом изготовить невозможно. В связи с повышенной склонностью мелкодисперсных порошков к комкованию требуются особые условия хранения материалов и эксплуатации AM-машин.

Необходимой характеристикой порошков является высокая плотность упаковки, чтобы объем напечатанных изделий содержал высокую объемную долю порошка и, следовательно, обладал достаточной прочностью, чтобы выдержать операции удаления порошка и очистки. Высокая плотность упаковки может быть достигнута либо путем подбора формы частиц порошка, либо сепарацией диапазона размером частиц, так чтобы мелкие частицы заполняли пустоты между более крупными. На практике используют оба подхода, когда это возможно.

Общим требованием к порошкам для аддитивных технологий является сферическая форма частиц и высокая однородность гранулометрического состава. Размеры частиц обычно находятся в пределах от 100 до 20 мкм, что, по-видимому, обусловлено размером лазерного луча. Сферическая форма теоретически обеспечивает более компактную укладку частиц в определенный объем и соответственно высокую плотность изделия, а также текучесть порошка с минимальным сопротивлением в системах подачи материала .

В основных свойствах поставляемых порошка указывают процентное содержание кислорода, что требование низкого содержания кислорода (менее 0,05 % масс.) связано с уменьшением содержания оксидов, имеющих высокую температуру плавления (табл. 8).

Таблица 8

Основные характеристики наиболее востребованных порошков

| Наименование основы | Наименование сплава | Размеры частиц мкм | Содержание кислорода, % | Производитель |

| На основе никеля и кобальта | CoCrMO | 20-50 | — | ВИАМ |

| Inconel | 10-50 | 0,03 | НЦПМ (Пермь) | |

| NiCrMo | 10-50 | 0,02 | ВИАМ | |

| На основе железа | Нержавейка | 10-50 | 0,05 | НЦПМ (Пермь) |

| 03Х16Н15М3 | 10-50 | 0,01 | НЦПМ (Пермь) | |

| На основе алюминия | AlSiMg | 50-100 | 0,05 | ООО «РСТ» |

| AlSi | 20-50 | 0,05 | ООО «РСТ» | |

| Д16 | 20-50 | — | ООО «РСТ» | |

| AlSi9Cu3 | — | — | НПО «Русредмет» | |

| На основе титана | ПТН-9 | 10-100 | 0,05 | «Нормин» |

| ПТН-8 | 0-45 | 0,05 | «Нормин» | |

| Полиамид | ПА12 | 10-50 | 0,05 | ООО «АТГ» |

Свойства порошков зависят от способа их получения. Порошки одного и того же материала, полученные разными способами могут резко отличаться по свойствам. Все свойства порошков, которые подлежат контролю для правильной организации технологического процесса, делятся на физико-химические и технологические свойства.

Показатели физико-химических свойств порошков:

- химический состав;

- гранулометрический состав;

- форма и структура частиц;

- удельная поверхность;

- микротвёрдость частиц порошка и т.п.

Технологические свойства порошков:

- насыпная плотность – масса единицы объёма порошка при свободной засыпке;

- текучесть – скорость истечения навески порошка в 50 г через выходное отверстие специальной воронки (угол конуса 60о, диаметр отверстия 2,5 мм, носик срезан под прямым углом на расстоянии 3 мм от конуса);

- прессуемость – способность порошка под давлением образовывать прессовку (заготовку) заданной формы, плотности и размеров.

С учетом указанных особенностей производители оборудования для послойного синтеза, как правило, поставляют сертифицированные порошки, специально разработанные для конкретного станка и соответствующего программного обеспечения. При этом использование других порошков не рекомендуется или даже запрещается .

Проблема получения порошковых материалов актуальна не только для развития AF-технологий, но и для целей классической порошковой металлургии. Металлопорошковые композиции находят применение в таких высокотехнологичных отраслях, как авиастроение, энергетика, военная и космическая техника, судостроение, приборостроение (табл. 9).

Таблица 9

Области применения порошковых материалов

| Компоненты порошка | Применение |

|---|---|

| Al-Ni-Co, Fe-Nd-B | Производство магнитов, магниты |

| Алюминиевая бронза | Судовые винты |

| Al-Si-Mg | Сплавы с термостабильной структурой |

| Al-Sn-Cu | Подшипники скольжения |

| Al-переходные лантаноиды | Сплавы с повышенной термопрочностью |

| Bi-Te, теллурид висмута | Устройства, использующие эффект Пельтье |

| Cr-Al | Защитные покрытия |

| Co-Cr | Сплавы для зубопротезирования |

| Cu-Ba, Cu-Y | Суперпроводники |

| Cu-Cr-Zr | Электропроводники без бериллия |

| Cu-In-Ga- Selenide | Фотогальванические материалы |

| Cu-Mn-Ni, Cu-Ti-Sn | Режущий инструмент |

| Au-Pt-Pd-Ag-In, Ag-Cd-Zn-Cu | Сплавы для пайки |

| Au-Ag-Cu | Тонкопленочные покрытия |

| Fe-14%Cr-0,4%C | Специальный инструмент и оснастка |

| Fe-Mn | Износостойкие опоры прокатных станов |

| Fe-6%Si | Сердечники трансформаторов |

| Fe-Si-Al | Магнитные компоненты |

| Сплавы Mg | Металлические матрицы |

| Ni-алюмиды | Структурные компоненты и покрытия |

| Ni-Ce | Катализаторы |

| Ni-Cr-Fe-Si-B | Порошки для плазменного напыления |

| Ni-Cr-Mo-B | Антикоррозионные покрытия |

| Ni-лантаноиды | Топливные элементы |

| Компоненты порошка | Применение |

| Ag-Cu (72/28) | Паты для пайки |

| Нержавеющая сталь 304/316 | MIM-технология |

| Tb-Fe | Оптико-электронные устройства |

В последние годы отмечается значительный интерес к объемным наноматериалам, это обусловлено тем, что их конструкционные и функциональные свойства значительно отличаются от свойств крупнозернистых аналогов, в связи с чем нанопорошковые материалы могут быть эффективно использованы для целей аддитивных технологий.

Методы получения металлических порошков условно делят на физико-химические и механические.

К физико-химическим относят методы, связанные с физико-химическими превращениями исходного сырья, при этом химический состав и структура конечного продукта – порошка – существенно отличается от исходного материала. Основными физико-химическими методами получения порошков являются: восстановление оксидов и солей; электролиз; диссоциация карбонилов и гидрометаллургический способ .

Восстановление оксидов и солей. Восстановление оксидов и солей является одним из наиболее распространенных и экономичных способов, особенно когда в качестве исходного материала используют руды, отходы металлургического производства (окалина) и другие дешевые виды сырья. Восстановлением в техническом смысле этого слова, называют процесс получения металла из его химического соединения путем отнятия неметаллической составляющей (кислород, солевой остаток) при помощи вещества, называемого восстановителем. Процесс восстановления является одновременно и процессом окисления. Если исходное химическое соединение (оксид, соль) теряет неметаллическую составляющую или восстанавливается, то восстановитель вступает с ней во взаимодействие или окисляется. В общем случае реакцию восстановления можно записать в виде МеБ + Х ↔Ме + ХБ, где Ме – любой металл, порошок которого нужно получить; Б – неметаллическая составляющая (кислород, солевой остаток и др.) восстанавливаемого исходного химического соединения; Х – восстановитель; ХБ – химическое соединение восстановителя. В порошковой металлургии в качестве восстановителя наиболее распространены: водород, оксид углерода (СО), конвертируемый природный газ, диссоциированный аммиак, эндотермический газ (эндогаз), твердый углерод (кокс, уголь, сажа) и металлы.

Среди физико-химических методов получения металлических порошков электролитический способ по промышленному распространению занимает второе место после восстановления. Получение порошков электролизом заключается в разложении водных растворов соединений выделяемого металла или его расплавленных солей при пропускании через них постоянного электрического тока и последующей разрядке соответствующих ионов металла на катоде. В зависимости от условий электролиза на катоде можно получать твердые хрупкие осадки в виде плотных слоёв, губчатые мягкие осадки и осадки рыхлые. Твёрдые и губчатые осадки для получения порошка измельчают, а рыхлые используют как готовый порошок. Основными факторами, влияющими на структуру катодного осадка, является концентрация ионов выделяемого металла, температура электролита и плотность тока.

Диссоциация карбонилов. Карбонилы представляют собой химические соединения металлов с оксидом углерода. В основе карбонильного метода лежит способность некоторых металлов под воздействием оксида углерода (СО) образовывать комплексные соединения, называемые карбонилами, которые при определённых условиях могут диссоциировать с образованием порошков. Общим требованием к таким соединениям при получении порошков является их легколетучесть и невысокие температуры образования и термического разложения. В промышленных масштабах карбонильным методом производят порошки Ni, Fe, Co, Cr, Mo, W и некоторых других металлов. Метод позволяет получать и полиметаллические порошки. В этом случае термическому разложению подвергают смесь карбонилов соответствующих металлов, карбонилы при этом готовят отдельно. Сплавы можно получать и в том случае, если в аппарат разложения вместе с парами карбонила вводить порошок другого металла. Карбонил разлагается на поверхности порошковых частиц и образуется сплав.

Гидрометаллургический способ является одним из способов хлорной металлургии, в которой используются активные свойства хлора и хлоридов для получения редких металлов и веществ в высокочистом состоянии, когда другие известные методы не могут быть применены. Метод может быть использован и для получения легированного порошка из комплексных руд, содержащих никель, хром, ванадий и другие легирующие элементы, и перерабатываемые в настоящее время с большими потерями указанных элементов. Сущность способа заключается в том, что металлосодержащий материал подвергается процессу восстановления. Полученный продукт обрабатывается соляной кислотой, в результате чего металл переходит в раствор, образуя хлориды по схеме Me + HCl → MeCl + H2. Нерастворимые компоненты (пустая порода, зола и др.) остаются в осадке. Раствор отделяют от осадка фильтраций, упаривают до концентрации насыщения и подвергают кристаллизации. Полученные кристаллы хлоридов восстанавливают водородом. К числу основных достоинств гидрометаллургического способа следует отнести высокую чистоту порошка и почти полную регенерацию водорода и соляной кислоты, образующихся на стадиях растворения металлосодержащего сырья и восстановления хлоридов. Кроме того, нерастворимый осадок имеет свою самостоятельную ценность, т.к. после перевода в раствор получаемого металла он обогащается другими ценными компонентами. В случае использования легированного металлосодержащего сырья можно регулировать состав получаемого порошка путем селективного восстановления сложных хлоридов.

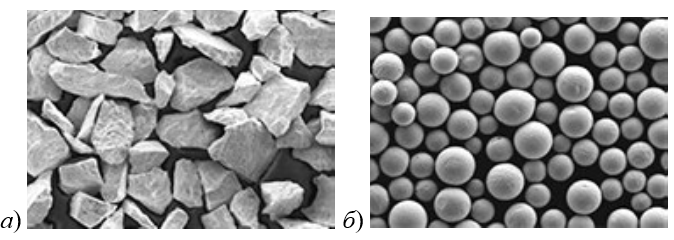

Механические методы обеспечивают производство порошка без существенного изменения химического состава сырья. К механическим методам относятся различные виды размола в мельницах, а также диспергирование расплавов посредством струи газа или жидкости (атомизация) . Порошки, получаемые путем размола на данный момент, не применяют для аддитивных технологий, т.к. частицы порошка имеют осколочную, неправильную форму.

Более 90% всех порошков, применяемых в аддитивных технологиях, получают методами диспергирования расплава. К основным технологиям получения порошков для установок послойного синтеза относятся: газовая, центробежная и плазменная атомизации.

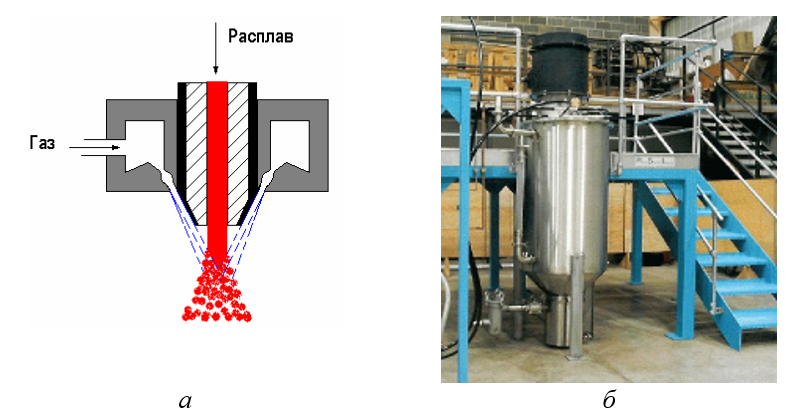

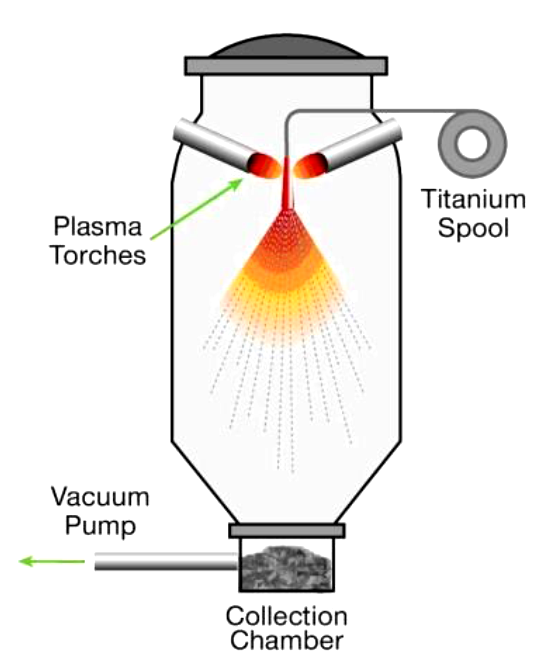

Газовая атомизация. При газовой атомизации металл расплавляют в плавильной камере (в вакууме или инертной среде) и затем сливают через специальное устройство – распылитель, где производится разрушение потока жидкого металла струей инертного газа под давлением (рис. 3) .

Рис. 3. Распыление расплава газом: а – схема установки компании PSI; б – установка компании «РСТ» УР-5

Принцип изготовления металлических порошков методом атомизации заключается в следующем:

- в вакуумной плавильной камере с донным сливом производится расплавление и перегрев металла до температуры распыления;

- после создания избыточного давления в плавильной камере и подъема стопора, металл сливается через подогреваемую трубку в камеру распыления (атомизации);

- попадая в рабочую часть форсунки, металл распыляется потоком аргона (от 40 до 70 атм.) с образованием дисперсных гранул сферической формы;

- пролетая в потоке газа через объем распылительной колонны, частицы порошка охлаждаются и попадают в приемный конус, далее через шаровой вентиль ссыпаются в первичный бункер. Часть наиболее дисперсного порошка, находящегося во взвешенном состоянии, не успевает осесть на стенках конуса и камеры и вместе с потоком аргона вылетает по выпускной трубе. Затем попадает в циклон, отделяющий порошок, который ссыпается во вторичный бункер;

- полученный порошок подвергают газодинамической сепарации и ситовому рассеву с целью выделения необходимой фракции в зависимости от назначения порошка.

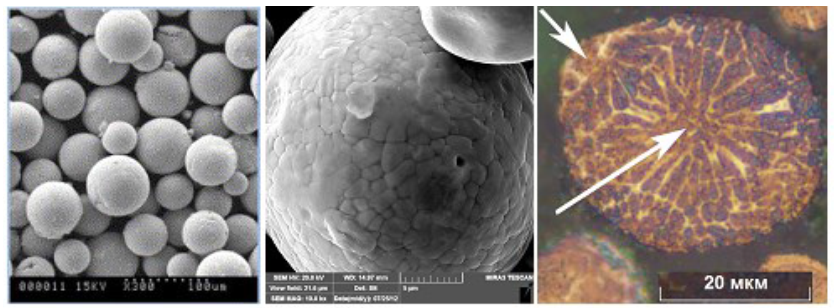

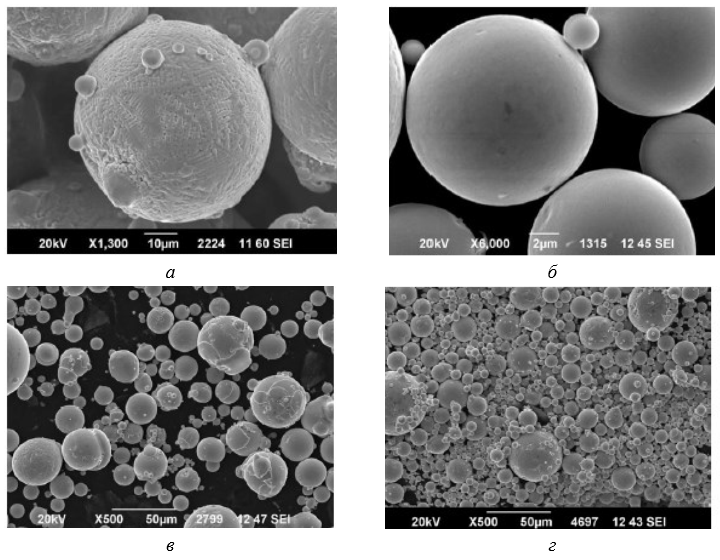

Методы газовой атомизации позволяют получать мелкодисперсные порошки со сферической формой частиц (рис. 4) при достаточно высокой производительности процесса с контролируемой дисперсностью порошка и обеспечивают высокий выход годного по фракции порошка.

Рис. 4. СЭМ-изображения частиц, полученных при помощи газовой атомизации

Недостатки получения порошков методами газовой атомизации заключаются в том, что частицы порошка, получаемые этими методами, могут иметь внутреннюю пористость из-за захлопывания инертного газа внутри частиц в процессе их кристаллизации. Кроме этого, существуют некоторые ограничения по получению порошков активных металлов, например, титановых сплавов, связанные с высокой активностью материала, а также имеются трудности при получении однородных по составу порошков, вызванные ликвацией [128, 285, 287,308].

Наиболее характерным и неизбежным дефектом гранул жаропрочных материалов, получаемых распылением жидкого металла потоком инертного газа, являются сателлиты, т.е. «налипание» мелких частиц на более крупные .

Технологию получения порошков с использованием машин для вакуумного плавления называют VIGA – Vacuum Induction Melt Inert Gas Atomization (рис. 5). Атомайзеры типа VIGA применяются, в частности, для получения никелевых жаропрочных сплавов [10, 287]. Технология VIGA позволяет получать порошки металлов (кроме титановых сплавов и реактивных металлов) с дисперсностью d50 = 30 мкм.

Рис. 5. Схема атомайзера VIGA [10, 287]

К металлическим порошкам для данной технологии предъявляются жесткие требования: сферическая форма частиц строго определенного гранулометрического состава, высокая химическая однородность, отсутствие пористых гранул, пониженное содержание газовых примесей – кислорода и азота [285, 313, 347].

Для технологии послойного лазерного сплавления в ВИАМе используют порошки фракции от 10 до 50 мкм, для ремонтных технологий лазерной газопорошковой наплавки – фракции от 40 до 80 мкм, а порошки припои – фракций 40-100 и 10-200 мкм .

Атомайзеры типа VIGA применяют, в частности, для получения следующих порошков:

- никелевые жаропрочные сплавы (например, Inconel 718, Rene 88 и т.д.) для деталей авиационных и стационарных турбин;

- сплавы на основе кобальта для использования в медицине, стоматологии и производстве мишеней ионного распыления;

- порошки для плазменного напыления (например, NiCrAlY, CoCrAlY и т.д.) для плазменного напыления защитных покрытий на детали из жаропрочных сплавов;

- порошки для гранульной металлургии (например, 17-4 PH, 316L) для автомобильных деталей массового производства;

- композиции для спекания в порошковом слое (например, кобальтовые сплавы и драгоценные металлы) для применения в AM-машинах;

- высоколегированные стали (например, инструментальная и быстрорежущая сталь) с очень высоким содержанием карбидов;

- цветные металлы (например, медные или оловянные сплавы) для различного применения.

В работе описан порошок сплава марки ЭП648-ВИ, полученный методом газовой атомизации. Качество порошка (внутренняя пористость в частицах), используемого в качестве исходного материала для наплавки, оказывает большое влияние на качество получаемого при наплавке материала. Экспериментальная наплавка порошка на поверхность плоского листа показала, что в наплавленном материале присутствуют поры округлой формы, размер пор достигает 70 мкм, что негативно сказывается на качестве наплавляемого материала. После газодинамической сепарации порошок был использован для наплавки крайних гребешков на бандажные полки рабочих лопаток второй ступени турбины высокого давления. Результаты исследования показали, что микроструктура в зоне наплавки дендритная, глубина зоны термического влияния – от 0,10 до 0,15 мм, высота наплавки – от 2,5 до 3,3 мм. Наплавленный материал на обоих гребешках плотный, имелись единичные внутренние поры размером от 0,01 до 0,07 мм. Неметаллические включения и несплавления отсутствовали. Между основным материалом и материалом наплавки наблюдалась четкая граница раздела, на границе раздела дефектов типа трещин и не проваров не было выявлено, что свидетельствовало о высоком качестве порошкового материала.

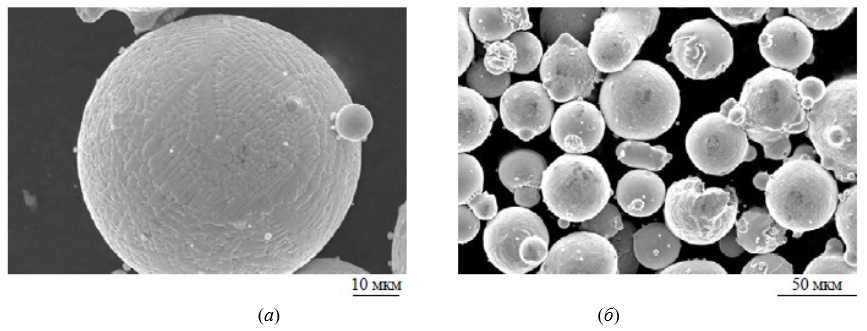

Исследование структуры поверхности гранул сплава ЭП648-ВИ показало, что все гранулы имели выраженную дендритную структуру во всем диапазоне гранулометрического состава и сферическую форму (рис. 6а), однако для них характерно большое количество образующихся дефектов – сателлитов (рис. 6б) .

Рис. 6. Микроструктура (а – x1500; б – x500) поверхности гранул порошка сплава ЭП648-ВИ

Большое количество сателлитов также отмечалось при исследовании высокотемпературных припоев, таких как ВПр36 и ВПр44, представляющих собой, по сути, также жаропрочные сплавы на никелевой основе, дополнительно легированные кремнием и бором (рис. 7).

Рис. 7. Микроструктура гранул припоев ВПр36 (а), ВПр50 (б), ВПр24 – распыление холодным (в) и горячим (г) газом

Пористость в гранулах, полученных распылением расплава потоком газа, является неизбежным следствием технологии их получения. Таким образом, несмотря на высокую производительность, высокий выход годного порошка и сферическую форму получаемых частиц, метод газовой атомизации имеет недостатки, связанные с образованием дефектных частиц и необходимостью последующей сепарации порошка.

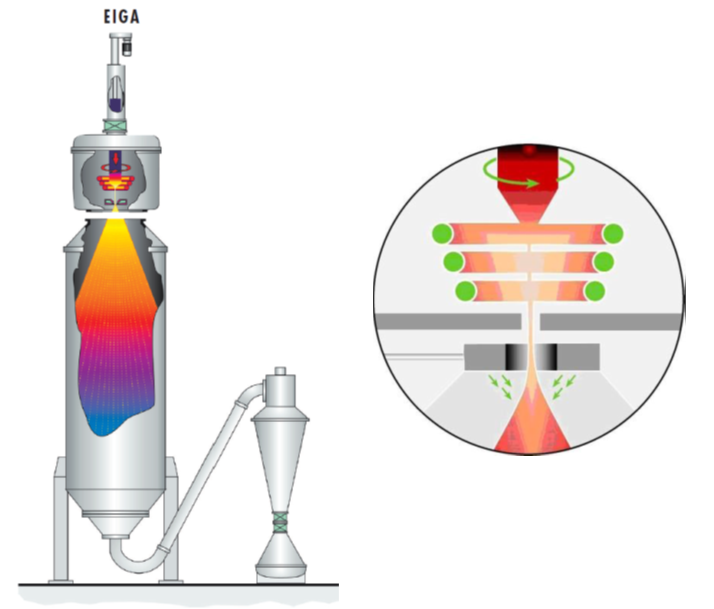

Одним из видов газовой атомизации является технология EIGA (Electrode induction-melt Inert Gas Atomization – индукционная плавка электрода с распылением газом) (рис. 8, 9). Эта технология применяется для получения порошков активных материалов (например, Ti, Zr, Hf, V, Pt, Ir, Nb, Mo и др.), т.к. плавка этих металлов в керамических тиглях затруднена даже в условиях вакуума.

Рис. 8. Схема процесса атомизации по технологии EIGA

Рис. 9. Технология EIGA: а – исходный материал (feed stock) для получения порошка; б – схема процесса; в – процесс EIGA. Предоставлено ALD

Согласно этой технологии, предварительно выплавленные в форме электродов прутья (feed stock – сырье, исходный материал), подвергаются индукционной плавке. Плавление производится опусканием медленно вращающегося электрода в кольцевой индуктор. Капли металла попадают в систему форсунок и распыляются инертным газом .

Технология EIGA весьма производительна (при 2-х сменной работе может быть получено до 500 кг порошка в день) и универсальна по распыливаемым металлам, но порошки имеют размер частиц равный d50 = 60-80 мкм в зависимости от материала.

Данная технология характеризуется низкими капитальными расходами и относительно низким потреблением энергии. Технология EIGA является надежным, простым, безопасным и экономичным процессом.

К недостаткам технологии относится возможность образования закрытой пористости в порошке и относительно высокое потребление аргона (существует возможность рециркуляции) .

В конструкции EIGA-атомайзера может быть предусмотрена возможность слива металла в изложницы, т.е. он может быть использован в качестве плавильной установки.

Еще одной разновидностью газовой атомизации активных металлов и сплавов свободных от керамических включений является использование разряда плазмы в водохлаждаемом медном тигле (PIGA – Plasma Melting Induction Guiding Gas Atomization).

Комбинация индукционной плавки в медном водохлаждаемом тигле – VIGA-CC позволяет избежать контакта расплава металла с керамикой, тем самым обеспечивать высокое качество порошковых материалов.

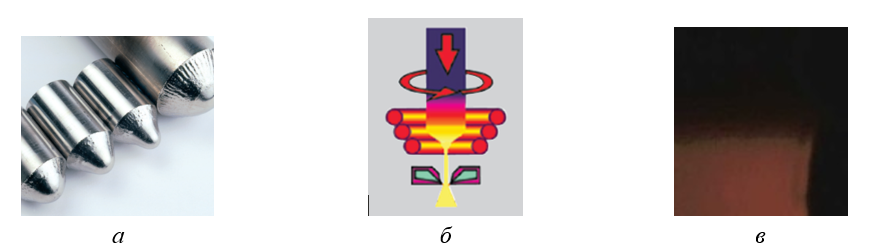

Центробежная атомизация. Наибольший интерес среди технологий центробежной атомизации представляют те технологии, которые позволяют получать порошки активных и тугоплавких металлов, являющихся наиболее ценными для аддитивных технологий. Технология REP – Rotating Electrode Process (метод вращающегося электрода) – предполагает распыливание расплава, создаваемого электрической дугой между прутком материала и вольфрамовым электродом. Главным достоинством технологии является полное исключение контакта расплава с тиглем и разливочными устройствами . Центробежное распыление состоит в том, что струя расплава распыляется вращающимся диском на капли (рис. 10) .

Рис. 10. Центробежное распыление расплава: а – схема; б – распыление стали; в – установка УР-7М

Вариантом этой технологии является процесс PREP – Plasma Rotating Electrode Process, в соответствии с которым плавление прутка производят высокоскоростным потоком ионизированного инертного газа.

Технология PREP характеризуется узким гранулометрическим составом, отсутствием газовой пористости и относительно низким потреблением аргона (возможна внутренняя рециркуляция). К недостаткам данной технологии относят сравнительно высокое потребление энергии, отсутствие полного расплавления перед атомизацией (анизотропия свойств частиц), дорогостоящие сырьевые материалы (прецизионно обработанный слиток) и возможность образования брызг от вольфрамового электрода .

Технологии REP и PREP применяют для получения особо чистых мелкодисперсных порошков сферической формы. Отсутствие контакта расплава с разливочными устройствами дает возможность получения чистых сферических порошков из активных металлов и их сплавов. Однако предварительно необходимо изготавливать прутки в форме электрода. При этом для обеспечения однородного химического состава прутков, необходимо осуществлять многостадийный переплав материала.

Распыление из твердого вращающегося электрода имеет существенное ограничение, т.к. сплавы, имеющие интервал кристаллизации в диапазоне более 20-30°С, подвержены значительной ликвации при распылении. Одновременно происходит образование частиц с различным химическим составом .

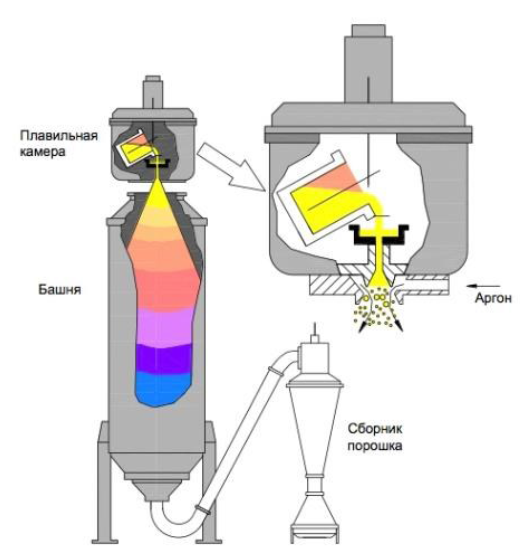

Плазменная атомизация. В технологии плазменной атомизации в качестве исходного материала для распыления используется проволока (рис. 11), источник оплавления – плазма .

Рис. 11. Схема процесса плазменной атомизации с использованием проволоки

С учетом недостатков получения порошков из твердого вращающегося электрода разработана технология получения сферических гранул металлов и сплавов методом центробежного распыления расплава из гарнисажного тигля, вращающегося с регулируемой скоростью. В данной технологии реализован капельный метод образования гранул, исключающий захват инертного газа и образование внутренних пустот в сферической грануле .

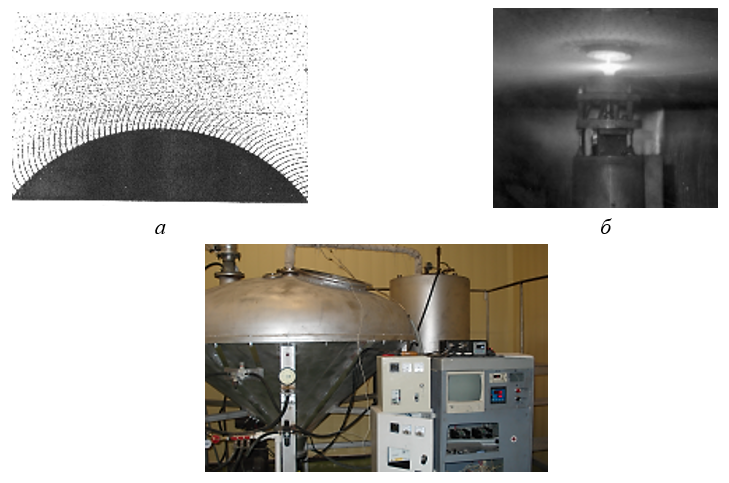

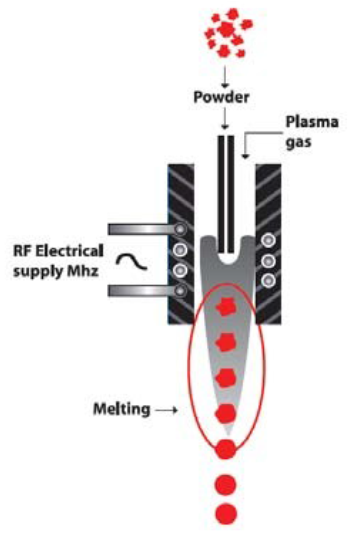

Существует технология грануляции (сфероидизация) порошковых материалов с использованием энергии плазмы (рис. 12).

Эта технология предназначена для изменения формы частиц порошков, полученных не методами диспергирования расплава, либо исправления формы некондиционных порошков. Порошок неправильной формы оплавляется в струе плазмы, в результате чего частицы порошка приобретают правильную сферическую форму. Подаваемые частицы порошка нагреваются, оплавляются, затем охлаждаются и кристаллизуются при контролируемых условиях .

Рис. 12 . Схема процесса сфероидизации частиц порошка с помощью плазмы

В результате такой обработки улучшается морфология частиц порошка (рис. 13), повышается текучесть, снижается пористость частиц и увеличивается чистота порошкового материала.

Рис. 13. Морфология частиц порошка карбида вольфрама до (а) и после (б) обработки плазмой

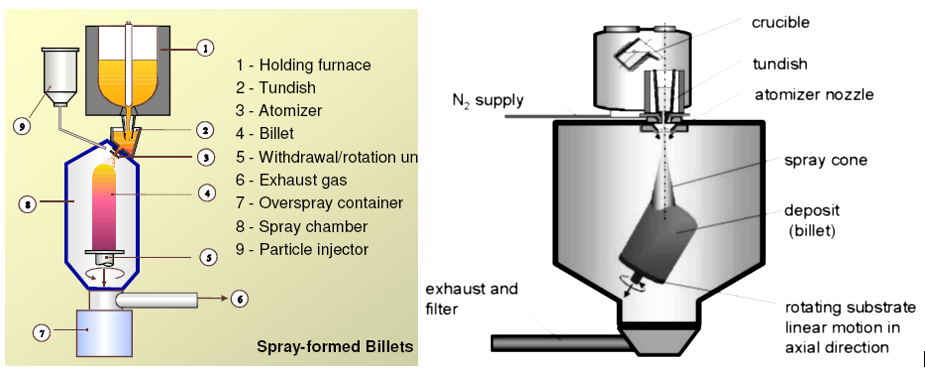

Технология Spray forming. Существует ряд новых технологий, находящихся на стыке разных традиционных технологий. Это, в частности, так называемая технология Spray forming, объединяющая в себя процессы литья (плавка металла) и распыления металла (порошковая металлургия). В конечном итоге получается заготовка, полученная послойным синтезом, что и «роднит» технологию Spray forming с AF-технологиями.

Spray forming –технология получения заготовок из конструкционных и специальных сплавов распылением (атомизацией) металла была предложена в 1970 г. профессором Singer (Swansea University, Великобритания).

Суть технологии заключается в послойном напылении металла на подложку и «выращивании» болванки (заготовки) для последующей механообработки.

Металл расплавляется в плавильной камере, затем специальным соплом распыляется потоком инертного газа, частички металла размером 10-100 мкм осаждаются на подложку, формируя массив болванки (рис. 14).

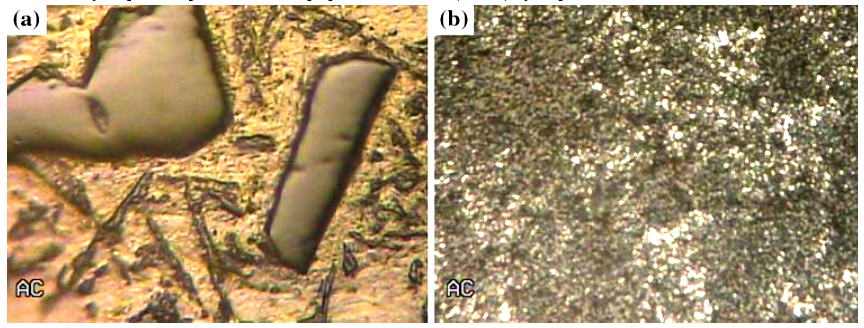

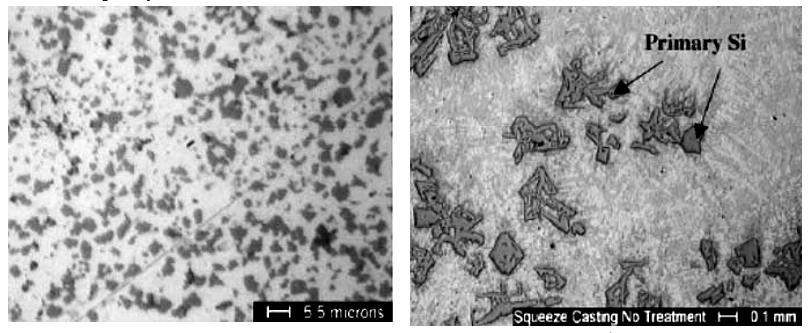

В отличие от литой заготовки, полученной заливкой металла в изложницу, заготовка, изготовленная методом spray forming, имеет однородную микро- и макроструктуру материала (рис. 15).

Рис. 14. Схема технологии Spray forming: 1 – тигель, 2 – сливное устройство, 3 – подвод газа, 4 – выращиваемая болванка, 5 – вращающаяся подложка, 6 – отвод газа; 7 – бункер для порошка, 8 – камера распыления; 9 – (опция) бункер для подшихтовки дополнительного материала

Рис. 15. Микроструктура сплава Al-15% Si: a – отливка, b – spray forming (х400)

Равномерность распределения ингредиентов по массиву заготовки и однородность микроструктуры (рис. 16) являются главными преимуществами данной технологии.

Рис. 16. Распределение Si в образце сплава Al-25% Si-0,89% Cu-1% Ni-0,84% Mg: а – spray forming; б – отливка + ковка

К недостаткам следует отнести относительно высокие потери материала (до 20 %) при атомизации и осаждении металла на подложку и относительную сложность управления процессом.

Технология spay forming открывает широкие возможности для создания так называемых градиентных материалов (с переменными по сечению физико-химическими свойствами), которые могут быть получены путем послойного нанесения различных материалов через два (или более) распылительных сопла.

Преимуществом данной технологии является и возможность получения биметаллических композиций. Примеры деталей авиадвигателя, полученные с использованием технологии «Spray forming», показаны на рис. 17.

Рис. 17. Детали авиадвигателя, полученные по технологии «Spray forming»

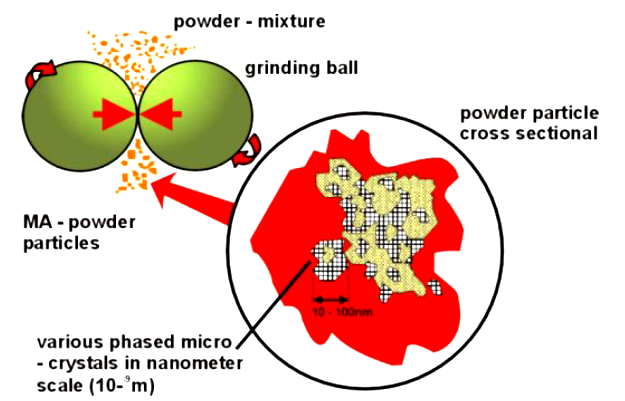

Методы механохимического синтеза. Перспективными технологиями получения порошков для аддитивных технологий являются методы механохимического синтеза, поскольку они обеспечивают возможность получения разнообразных по химическому составу порошковых материалов с образованием наноструктуры с одновременным образованием неравновесных фаз.

Механосинтез разделяют на две основные категории: механический размол (mechanical milling) и механическое легирование (mechanical alloying).

Механический размол используется как для измельчения исходного материала, так и для перевода его в аморфное состояние. Механическое сплавление обеспечивает измельчение, перемешивание, массоперенос и химическое взаимодействие порошков нескольких чистых элементов, соединений или сплавов. С помощью механического сплавления получают вещества, как в кристаллическом, так и в аморфном состояниях. Образование метастабильных структур может происходить как в процессе механолегирования одного металла в другой, так и в процессе механоактивации металлического соединения.

Механическое легирование (рис. 18) – обработка порошковых частиц повторной деформацией за счет высокоэнергичных столкновений среды в размольном процессе. С использованием механического легирования возможно получение однородных по составу и структуре частиц порошка с одновременным формированием мелкозернистой структуры, в том числе нанокристаллической структуры.

Однако существуют сложности получения порошков со сферической формой частиц путем механохимического синтеза, что на данный момент затрудняет их использование в аддитивных технологиях .

Рис. 18. Схема процесса механического легирования

Существует ряд работ [78-82, 226], в которых описывается процесс изготовления образцов селективным лазерным плавлением с использованием порошков, полученных путем механического легирования. В данных работах представлен способ получения композитных порошковых материалов путем смешения порошков упрочняющих частиц с частицами порошка металла – матрицы и дальнейшей обработки смеси порошков в планетарной мельнице.

Полученные материалы применяются для изготовления компактных образцов с использованием метода селективного лазерного плавления. Использование таких порошковых композиций позволяет получать изделия с плотностью близкой к 100 % и с равномерным распределением упрочняющих частиц по объему материала, что приводит к повышенным прочностным свойствам при сохранении пластичности.

Высокая теплопроводность, склонность к окислению, большие силы поверхностного натяжения расплавов и высокая отражательная способность делают металлические порошки значительно более труднообрабатываемыми материалами по сравнению с полимерами.

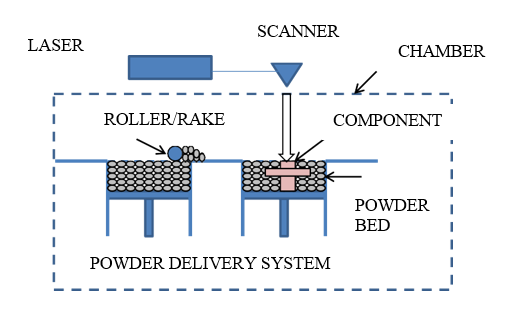

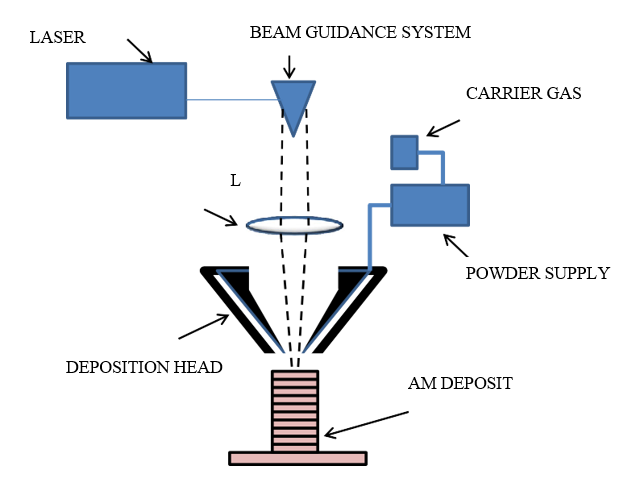

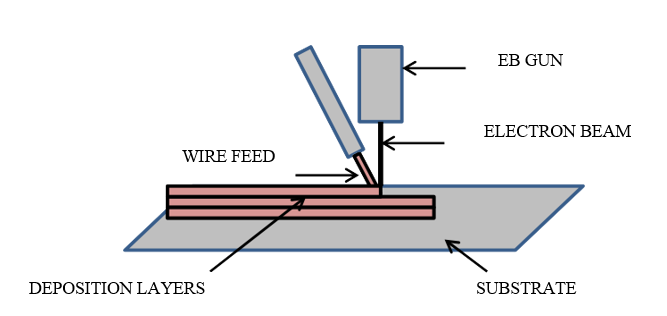

Процессы аддитивного производства изделий из металлических материалов классифицируют в зависимости от способа подачи материала (PBF и DED) (рис. 19-21), источника энергии и т.д. (табл. 10).

В АП-процессе каждый отдельный слой металла наносится поверх предыдущего, создавая сложный и изменяющийся с течением времени температурный профиль внутри детали. В результате сплав может многократно переходить из твердой фазы в жидкую фазу и обратно. Быстрое затвердевание (например, скорость остывания для процессов типа SLM имеет порядок 104 К/с) затрудняет сегрегацию химических элементов и повышает растворимость в твердой составляющей, а это в свою очередь приводит к образованию метастабильных фаз. Выраженная направленность теплового потока в АП-процессах задает предпочтительное направление роста зерен и кристаллографическую текстуру.

Все эти процессы – быстрое затвердевания, направленное охлаждение и фазовые переходы, вызванные повторяющимися термическими циклами, формируют микроструктуру материала изделия и создают сложности, которые обычно отсутствуют в традиционных процессах.

Рис. 19. Иллюстрация процессов PBF

Рис. 20. Иллюстрация процессов DED (подача порошка)

Рис. 21. Иллюстрация процессов DED (подача проволоки)

При надлежащей технологии АП-процесса металлические материалы демонстрируют статические механические свойства, сопоставимые со свойствами аналогичных материалов, полученных при использовании традиционных технологий [62, 83]. АП-материалы в результате быстрого охлаждения имеют преимущества благодаря менее выраженной химической сегрегации и мелкозернистости. Однако характерная для АП-материалов анизотропия микроструктуры влечет за собой соответствующую анизотропию механических свойств (в направлении, перпендикулярном слоям, механические свойства оказываются более низкими).

В изделиях, полученных по технологии селективного лазерного спекания, помимо специфической структуры могут присутствовать микротрещины и поры, которые разделяют на два основных вида: газовые поры, вызванные неполнотой выхода газов из расплава при лазерной обработке, и поры, образующиеся из-за недостаточного проплавления порошкового слоя [35, 62, 188, 220, 238].

В работе показано, что механические свойства компактных образцов из сплавов Inconel 718 и Ti-6А1-4V отличаются в зависимости от направления выращивания. У вертикально расположенных на платформе образцов прочностные свойства при испытании на растяжение ниже, а ударная вязкость выше, чем у размещенных горизонтально.

После термической обработки образцы, изготовленные в горизонтальном положении, имели более высокие показатели при испытании на ударный изгиб ввиду устранения влияния остаточных напряжений. Отличие прочностных свойств образцов было связано с присутствием направленных дефектов и особенностями формирующейся микроструктуры материала в процессе селективного лазерного плавления.

Таблица 10

Источники энергии и характеристики типичного оборудования для аддитивного производства

| Установка | Процесс | Рабочее пространство (мм) | Источник энергии |

|---|---|---|---|

| PBF | |||

| ARCAM (А2) (a) | ЕВМ | 200 х 200 х 350 | Электронный пучок, 7 кВт |

| EOS(M280) (b) | DMLS | 250 х 250 х 325 | Иттербиевый волоконный лазер, 200х400 Вт |

| Концепт Laser Cusing(М3) (b) | SLM | 300 х 350 х 300 | Волоконный лазер, 200 Вт |

| МТТ (SLM 250) (b) | SLM | 250 х 250 х 300 | Иттербиевый лазер, 100-400 Вт |

| Группа систем Phenix (PXL) (с) | SLM | 250 x 250 x 300 | Волоконный лазер, 500 Вт |

| Renishaw (AM 250) (d) | SLM | 245 x 245 x 36 | Лазер, 200 или 400 Вт |

| Realizer (SLM 250) (b) | SLM | 250 x 250 x 220 | Лазер, 100, 200 или 400 Вт |

| Matsuura (Lumex Advanced 25) (e) | SLM | 250 x 250 в диаметре | Иттербиевый волоконный лазер, 400 Вт |

| DED (подача порошка) | |||

| Optomec (LENS 850-R) (f) | LENS | 900 x 1500 x 900 | Волоконный лазер IPG, 1 или 2 кВт |

| POM DMD (66R) (f) | DMD | 3200 x 3670 x 360 | Волоконный лазер с диодной накачкой или дисковый лазер, 1-5 кВт |

| Система лазерного отверждения Accufusion (g) | LC | 1000 x 1000 x 1000 | Nd:YAG-лазер |

| Лазер Irepa (LF 6000) (c) | LD | Лазерное плакирование | |

| BeAM (MAGIC LF6000) (c) | CLAD | 1500 x 800 x 800 | Волоконный лазер 1000-6000 Вт |

| Trumpf (b) | LD | 600 x 1000 в длину | |

| Huffman (HC-205) (f) | LD | Плакирование СО2-лазером | |

| DED (подача проволоки) | |||

| Sciaky (NGI) EBFFF (f) | EBDM | 760х 480 х 500 | Сварочный источник тока с мощностью от 40 кВт при напряжении 60 кВ |

| Система MER произвольной формовки (FFF) посредством селективной сварки плазменной дугой (f) | PTAS FFF | 610 х 610 х 5180 | Два источника постоянного тока 350 А для создания плазменной дуги |

| Страна-производитель: (а) Швеция, (b) Германия, (c) Франция, (d) Великобритания, (e) Япония, (f) США,(g) Канада. | |||

Авторами работы был сделан вывод о том, что факторами, влияющими на присутствующую анизотропию механических свойств изделий, изготовленных селективным лазерным плавлением порошковых материалов, являются:

- остаточные напряжения, устраняемые термической обработкой;

- плоские поры, расположенные перпендикулярно направлению выращивания;

- вытянутая вдоль направления изготовления зеренная микроструктура.

Динамические свойства АП-сплавов (например, усталость), изученные значительно меньше статических, обычно определяются наличием таких дефектов как микропоры, которые часто связывают с захватом газов и качеством поверхности.

Влияние качества поверхности на динамические свойства остается предметом споров. В некоторых исследованиях утверждается, что оно критически важно для повышения сопротивления усталости , в других работах делается вывод о его незначительной роли в рамках динамического диапазона жизненного цикла изделия . Для решения этого вопроса необходимы систематические исследования, охватывающие более широкий круг АП-материалов.

Cравнение процессов аддитивного производства, использующих в качестве исходных материалов порошок и проволоку, представлено в табл. 11.

Толщина слоя при использовании порошка составляет 20-100 мкм, размерная точность готовых изделий равна ±0,05 мм, шероховатость поверхности составляет 9-16 мкм [14, 65, 205]. Производительность, как правило, примерно 10 г/ мин., что ограничивает применение технологий, использующих порошки в качестве исходных материалов, в изготовлении деталей средних и крупных размеров.

Таблица 11

Сравнение некоторых типовых процессов АП

| Материал | Процесс | Толщина слоя, мкм | Производительность, г/мин | Размерная точность (мм) | Шероховатость поверхности (мкм) |

| Порошок | LC | N/A | 1-30 | ±0,025-±0,069 | 1-2 |

| SLM | 20-100 | N/A | ±0,04 | 9-10 | |

| SLS | 75 | ∼0.1 | ±0,05 | 14-16 | |

| DLF | 200 | 10 | ±0,13 | ∼20 | |

| Проволока | WAAM | ∼1500 | 12 | ±0,2 | 200 |

| EBF3 | N/A | До 330 | низкая | высокая |

В случае использования в качестве исходного материала – проволоки коэффициент использования материала (КИМ) – до 100 %, поэтому данная технология – более экологична. Производительность до 2500 cм³/ч (330 г/мин для нержавеющей стали) .

В зависимости от источника энергии, используемого для нанесения металла, технологии аддитивного производства, использующие в качестве исходного материала проволоку, подразделяют на три группы:

- WLAM – источник энергии – лазер;

- WAAM – источник энергии – дуга

- EBF3– источник энергии – электронный луч .