Свойства алюминия.

Алюминий – металл серебристо-белого цвета. Он не имеет аллотропических превращений, кристаллизуется в решётке гранецентрированного куба, с периодом, а = 4,0041 мм. Алюминий обладает низкой плотностью (2,7 г/см3), хорошей теплопроводностью (0,52 кал/см*с* ОС), низким электросопротивлением (0,027 Ом.мм2/м), составляющим 65 % от меди, высокой коррозионной стойкостью, низкой прочностью Ϭв =40 МПа, высокой пластичностью δ =50 %. Температура плавления составляет 660ОС. Литейные свойства чистого алюминия не высоки. Алюминий хорошо обрабатывается давлением, сваривается газовой и контактной сваркой, плохо обрабатывается резанием. Из-за легкого окисления на воздухе и образования на поверхности плотной окисной пленки окисла Al2О3, предохраняющей его от дальнейшего окисления, алюминий хорошо противостоит коррозии в атмосферных условиях, в воде и других средах. Алюминий стоек в концентрированной азотной кислоте, а также в органических кислотах (лимонной, уксусной, винной и др.), и в контакте с пищевыми продуктами. В зависимости от содержания примесей первичный алюминий бывает особой чистоты (0,001 % примесей), высокой чистоты и технической чистоты и др. (табл.1). Выпускается в виде проката (листы, профили, прутки и др.). Технический алюминий применяется для ненагруженных деталей, когда от материала требуется легкость, коррозионная стойкость. Из алюминия изготавливаются рамы, двери, трубопроводы, фольга, цистерны, посуда, теплообменники, конденсаторы, шины, кабели и другие детали (рис. 19).

Рис. 19 Изделия из алюминия

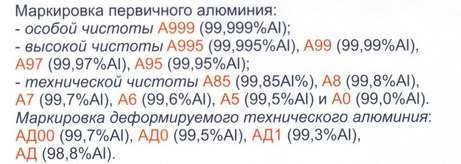

Таблица 1

Маркировка алюминиевых сплавов. Единой цифровой маркировки алюминиевых сплавов не существует, деформируемые, литейные и спеченные сплавы маркируются по-разному. Деформируемые сплавы имеют буквенную и буквенно-цифровую маркировку, причем выбор букв и цифр производится случайным образом: сплав Al-Si-Cu-Mg, обозначается АВ (авиаль), сплав Al-Mn обозначается АМц, а сплав AlMg обозначается —АМг. Цифры, следующие за буквами, приблизительно соответствуют содержанию легирующего элемента. Для группы сплавов первые цифры после букв обозначают соответственно:

- сплавы, упрочняемые Сu и Mg (Д16);

- сплавы, упрочняемые Cu, Mn, или Cu, Mn, Cd, Li (Д20);

- сплавы, упрочняемые Mg и Si (АД31);

- сплавы, упрочняемые Zn и Mg или Zn, Mg и Cu (В95) и т.д.

Ковочные сплавы маркируются буквами АК (АК6, АК8), а дуралюмины – буквой Д.

Порошковые сплавы маркируются буквами САП (спечённая алюминиевая пудра) или САС (спеченый алюминиевый сплав). Цифра после букв – порядковый номер.

Литейные сплавы маркируются буквами и цифрами: буква обозначает наличие легирующего элемента, а цифра, стоящая после буквы – среднее содержание элемента в %. (К – кремний, М – медь, Мц – марганец, Мг – магний, Н – никель, Ц – цинк). Например, АК12М2— кремния 12%, меди 2%, остальное – алюминий.

Состояние полуфабрикатов из деформируемых сплавов обозначается буквенно-цифровой маркировкой: М – мягкий, отожженный; Т – закаленный и естественно состаренный; Т1 – закаленный и искусственно состаренный; Н — нагартованный; П – полунагартованный; Н1 – усиленно нагартованный (нагартовка листов примерно на 20 %); ТН – закаленный, естественно состаренный, нагартованный; Т1Н – закаленный, нагартованный и искусственно состаренный; Т1Н1 – закаленный, нагартованный на 15-20 % и искусственно состаренный.

На способ литья указывают буквы: З – в землю; О – в оболочковые формы; В – по выплавляемым моделям; К – в кокиль; Д – под давлением. Буква М обозначает, что сплав при литье подвергается модифицированию.

Алюминиевые сплавы подразделяют на литейные и деформируемые.

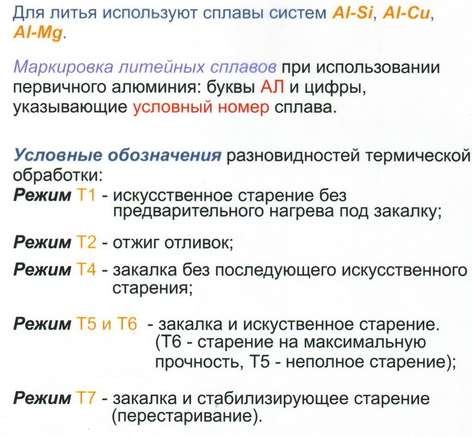

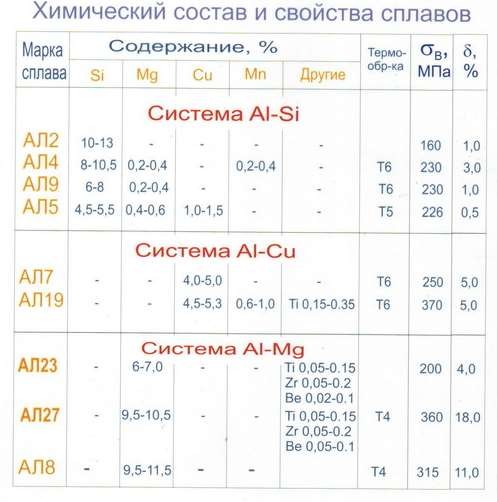

Литейные алюминиевые сплавы

Литейные сплавы должны обладать высокой жидкотекучестью, малой склонностью к образованию горячих трещин и пористости. Для обеспечения высокого уровня литейных свойств необходим минимальный эффективный интервал кристаллизации. Наиболее высокие литейные свойства имеют сплавы с эвтектической структурой. Наиболее распространенными литейными сплавами являются сплавы алюминия с высоким содержанием кремния (более 5 %), называемые силуминами, на рис. 20 показаны изделия, изготовленные из силуминов.

Рис. 20 Детали из силуминов

Силумины (алюминий + кремний) имеют состав, близкий к эвтектическому, и поэтому обладают высокими литейными свойствами. Широкое распространение получил силумин марки (АЛ2), содержащий 10-13 % кремния, обладающий высокой коррозионной стойкостью. Его структура состоит из α – твердого раствора и эвтектики, α + β (рис. 21). Прочность силумина невелика: Ϭв =180 МПа, Ϭ0,2 = 80 МПа, δ = 7 – 8%.

Кроме силуминов применяют литейные сплавы, легированные медью и магнием. Они имеют несколько худшие литейные свойства, но более высокие механические характеристики, в том числе при повышении температуры. Эти сплавы могут подвергаться термической обработке.

Для измельчения зерна и улучшения механических свойств литейные алюминиевые сплавы подвергают модифицированию. В качестве модификаторов применяют смеси солей NaF и NaCl в количестве 2 – 3 % от массы сплава. После модифицирования прочность силуминов увеличивается на 25%, а относительное удлинение в 2 раза.

Рис. 6.21 Диаграмма состояния, структуры и свойства силуминов

Деформируемые алюминиевые сплавы делятся на не упрочняемые и упрочняемые термообработкой

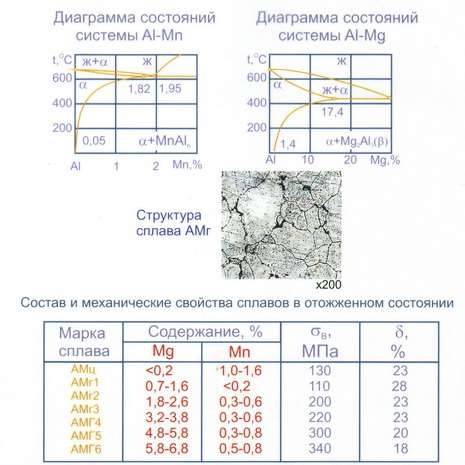

Деформируемые сплавы, не упрочняемые термообработкой, имеют сравнительно низкую прочность, но более высокую пластичность и коррозионную стойкость. Их применяют в отожженном состоянии или упрочняют с помощью холодной пластической деформации. К таким сплавам относятся сплавы типа АМn (система А1 — Мn) и типа АМg (система А1 — Mg) табл.2.

Таблица 2

Эти сплавы хорошо обрабатываются давлением и свариваются (рис. 22). Из них обычно изготавливают изделия, получаемые глубокой вытяжкой из листового, материла. Благодаря меньшей плотности и достаточной прочности чаще применяют алюминиево-магниевые сплавы.

Рис. 22 Сварка деформируемых алюминиевых сплавов

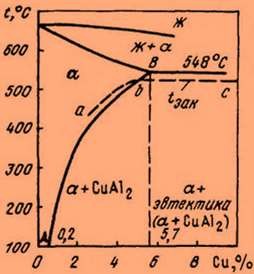

Широкое распространение получили деформируемые сплавы, упрочняемые термообработкой. Примером деформируемых термоупрочняемых алюминиевых сплавов являются сплавы алюминия с медью. Из диаграммы состояния Al-Cu (рис. 23) видно, что максимальная растворимость меди в твердом алюминии составляет 5,7 % при 548 °С. При понижении температуры растворимость падает, составляя 0,2 % при 20 °С. Наличие линии переменной растворимости АВ показывает возможность упрочнения сплава путем закалки и старения. В литом состоянии микроструктура сплавов состоит из α – раствора и интерметаллидов CuAl2 (рис. 24). При нагреве под закалку до температуры, соответствующей линии аbс, происходит растворение избыточных интерметаллидных фаз. Быстрое охлаждение фиксирует пересыщенный твердый раствор в сплавах, содержащих до 5,7 % Си. В закаленных сплавах с содержанием меди более 5,7 % в структуре помимо пересыщенного твердого раствора, отвечающего составу точки В, будут присутствовать не растворенные при нагреве кристаллы CuAl2. Закалка должна проводиться со скоростью, предотвращающей распад пересыщенного твердого раствора. Закалку обычно проводят в воде. Сразу после закалки сплавы имеют невысокую прочность и обладают способностью пластической деформации. Закаленные детали можно подвергать различным технологическим деформирующим операциям: гибке, отбортовке, расклепке заклепок.

Рис. 23 Диаграмма состояния алюминий – медь

Рис. 24 Микроструктура деформированного отожжённого дуралюмина: α – твёрдого раствора и кристаллы CuAl2 по их границам

Для дальнейшего упрочнения сплавы подвергают естественному в течение нескольких суток или искусственному старению при температуре около 150 °С в течение 10 – 24 ч. Более эффективно естественное старение. В этом случае сплавы имеют более высокую пластичность и менее чувствительны к концентраторам напряжений.

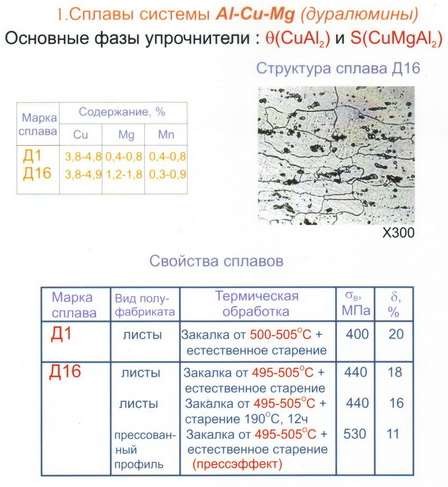

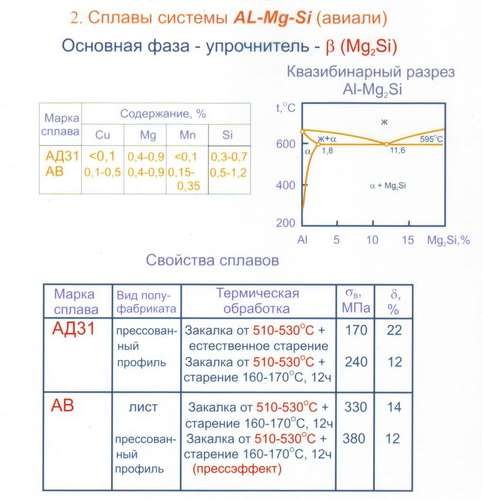

Ниже приводятся ещё пять групп деформируемых алюминиевых сплавов упрочняемые термообработкой.

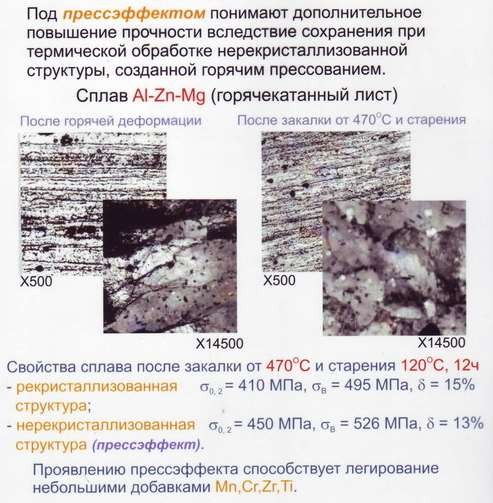

Кроме того, для повышения прочности деформируемые алюминиевые сплавы подвергают пресс эффекту.

Ниже приведена сводная таблица алюминиевых сплавов их характеристики, маркировки и системы легирования (табл.3).

Таблица 3

| Характеристика сплавов | Маркировка | Система легирования | Примечания | |||

| СПЛАВЫ, УПРОЧНЯЕМЫЕ ДАВЛЕНИЕМ (ТЕРМОНЕУПРОЧНЯЕМЫЕ) | ||||||

| Сплавы низкой прочности и высокой пластичности, свариваемые, коррозионностойкие | АД0 | 1050А | Техн. алюминий без легирования | Также АД, А5, А6, А7 | ||

| АД1 | 1230 | |||||

| АМц | 3003 | Al – Mn | Также

ММ (3005) |

|||

| Д12 | 3004 | |||||

| Сплавы средней прочности и высокой пластичности, свариваемые, коррозионностойкие | АМг2 | 5251 | Al – Mg

(Магналии) |

Также АМг0.5, АМг1, АМг1.5АМг2.5 АМг4 и т.д. | ||

| АМг3 | 5754 | |||||

| АМг5 | 5056 | |||||

| АМг6 | — | |||||

| ТЕРМОУПРОЧНЯЕМЫЕ СПЛАВЫ | ||||||

| Сплавы средней прочности и высокой пластичности, свариваемые | АД31 | 6063 | Al-Mg-Si

(Авиали) |

Также АВ (6151) | ||

| АД33 | 6061 | |||||

| АД35 | 6082 | |||||

| Сплавы нормальной прочности | Д1 | 2017 | Al-Cu-Mg

(Дуралюминий) |

Также В65, Д19, ВАД1 | ||

| Д16 | 2024 | |||||

| Д18 | 2117 | |||||

| Свариваемые сплавы нормальной прочности | 1915 | 7005 | Al-Zn-Mg | |||

| 1925 | — | |||||

| Высокопрочные сплавы | В95 | — | Al-Zn-Mg-Cu | Также В93 | ||

| Жаропрочные сплавы | АК4-1 | — | Al-Cu-Mg-Ni-Fe | Также АК4 | ||

| 1201 | 2219 | Al-Cu-Mn | Также Д20 | |||

| Ковочные сплавы | АК6 | — | Al-Cu-Mg-Si | |||

| АК8 | 2014 | |||||

Дополнение к применению и свойствам алюминиевых сплавов.

Достоинством дуралюминов является высокая удельная прочность, благодаря чему они относятся к числу широко применяемых материалов в самолетостроении, для изготовления лопастей воздушных винтов, шпангоутов, тяг управления и др. Дуралюмины используют во многих отраслях техники. Их также применяют для кузовов грузовых автомобилей, для строительных конструкций, в пищевой и холодильной промышленности для изготовления ёмкостей, тестомесильных аппаратов, сепараторов, поплавковых камер, арматуры, трубопроводов и т. д. (рис. 25).

Дуралюмины имеют пониженную коррозионную стойкость. Для повышения коррозионной стойкости листы дуралюмина плакируют, т. е. покрывают слоем чистого алюминия и производят совместную прокатку листов. Алюминий, толщина слоя которого составляет 2 – 5 %, сваривается с основным металлом и защищает его от коррозии.

Рис. 25 Изделия, в которых используются дуралюмины

Для повышения коррозионной стойкости деталей из дуралюминов их также подвергают анодной поляризации в 10 %-м растворе серной кислоты. Выделяющийся кислород способствует образованию на поверхности дуралюминовой детали оксидной пленки, предохраняющей ее от окисления.

Деформируемые алюминиевые сплавы на Al — Zn — Mg — Си основе (типа В95, В96) имеют наиболее высокую прочность среди всех алюминиевых сплавов Ϭв = 500 – 750 МПа, но невысокую пластичность δ = 7 – 10 %. Эффект старения в этих сплавах наиболее высок. Он достигается за счет выделения дисперсных фаз. При высоком содержании цинка медь не участвует в старении, сохраняется в пересыщенном твердом растворе, повышая относительное удлинение и коррозионную стойкость. Сплавы В95, В96 используются в самолетостроении для тяжелонагруженных деталей.

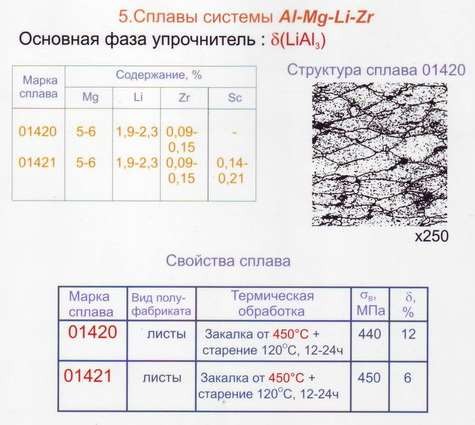

Снижение полетной массы машин является важнейшей задачей конструкторов, работающих в области самолёта — и ракетостроения. Для легирования алюминия применен литий — самый легкий среди металлов (плотность 0,5 г/см3). В настоящее время разработаны сплавы системы Al — Сu — Li (ВАД23) и Al — Mg — Li (01420), а также режимы их упрочнения при термической обработке. В сплавах этого типа при искусственном старении достигается большее упрочнение, чем при естественном старении. Сплавы имеют прочность, близкую к прочности дуралюминов (Ϭв = 400 МПа), но значительно меньшую плотность.

Упрочнение Al — Сu — Li системы легирования (ВАД23) достигается еще за счет выделения при старении дисперсной фазы Al2CuLi, по своей природе аналогичной фазе S(Al2MgCu) в системе Al — Сu — Mg. Эффект упрочнения усиливается при введении небольшого количества кадмия (0,1 – 0,25 %).

Максимальный эффект после термообработки получен на сплавах, содержащих 5 – 6 % Си и 1,4 % Li, близких по составу сплаву ВАД23.

Сплав ВАД23 используется как конструкционный материал для изделий, в которых должны сочетаться низкая плотность с высокой прочностью, жесткостью и жаропрочностью. Он обладает высокой технологической пластичностью, особенно при горячей деформации. Из него могут быть получены все виды деформированных полуфабрикатов, включая фольгу.

Сплавы системы Al — Mg — Li являются самыми легкими из всех известных алюминиевых сплавов (на 12 % легче сплава Д16 и на 15 % — сплава В95). Такое существенное снижение массы объясняется тем, что оба легирующих элемента легче алюминия.

Благодаря сочетанию низкой плотности, высокого модуля упругости, коррозионной стойкости и хорошей свариваемости применение сплавов системы Al — Mg — Li в аэрокосмической технике непрерывно расширяется.

Для снижения массы летательных аппаратов в ряде случаев применяют специально разработанные технологические методы. При изготовлении корпусных частей самолетов (фюзеляжа, крыльев) и управляемых ракет это может достигаться использованием сотовых конструкций. Наружные оболочки делают из высокопрочных материалов, а в качестве наполнителя применяют клеевые сотовые конструкции из обычных алюминиевых сплавов.

Коррозионные свойства.

Наилучшие коррозионные свойства имеют сплавы АМц, АМг, АД31, а худшие – высокопрочные сплавы Д16, В95, АК. Кроме того, коррозионные свойства термоупрочняемых сплавов существенно зависят от режима закалки и старения. Например, сплав Д16 обычно применяется в естественносостаренном состоянии (Т). Однако свыше 80оС его коррозионные свойства значительно ухудшаются и для использования при больших температурах часто применяют искусственное старение, хотя ему соответствует меньшая прочность и пластичность (чем после естественного старения). Многие прочные термоупрочняемые сплавы подвержены коррозии под напряжением и расслаивающей коррозии.

Свариваемость.

Хорошо свариваются всеми видами сварки сплавы АМц и АМг. При сварке нагартованного проката в зоне сварочного шва происходит отжиг, поэтому прочность шва соответствует прочности основного материала в отожженном состоянии (рис. 26).

Рис. 26 Сварка алюминиевых сплавов системы АМц и АМг

Механические свойства.

Прочность сплавов АМц и АМг возрастает (а пластичность уменьшается) с увеличением степени легирования. Высокая коррозионная стойкость и свариваемость определяет их применение в конструкциях малой нагруженности. Сплавы АМг5 и АМг6 могут использоваться в средненагруженных конструкциях. Эти сплавы упрочняются только холодной деформацией, поэтому свойства изделий из этих сплавов определяются состоянием полуфабриката, из которого они были изготовлены.

Термоупрочняемые сплавы позволяют производить упрочнение деталей после их изготовления если исходный полуфабрикат не подвергался термоупрочняющей обработке.

Наибольшую прочность после упрочняющей термообработки (закалка и старение) имеют сплавы Д16, В95, АК6, АК8, АК4-1.

Самым распространенным сплавом является Д16. При комнатной температуре он уступает многим сплавам по статической прочности, но имеет наилучшие показатели конструкционной прочности (трещиностойкость). Обычно применяется в естественно состаренном состоянии (Т).

С ростом температуры прочностные свойства сплавов меняются в разной степени, что определяет их разную применимость в зависимости от температурного диапазона.

Из этих сплавов до 120оС наибольшие пределы прочности и текучести имеет В95Т1. Выше этой температуры он уже уступает сплаву Д16Т. Однако, следует учитывать, что В95Т1 имеет значительно худшую конструкционную прочность, т.е. малую трещиностойкость, по сравнению с Д16. Кроме того В95 в состоянии Т1 подвержен коррозии под напряжением. Это ограничивает его применение в изделиях, работающих на растяжение. Улучшение коррозионных свойств и существенное улучшение трещиностойкости достигается в изделиях, обработанных по режимам Т2 или Т3.

При температурах 150 – 250оС большую прочность имеют Д19, АК6, АК8. При больших температурах (250оС – 300оС) целесообразно применение других сплавов – АК4-1, Д20. Сплавы Д20 имеет самый широкий температурный диапазон применения (от криогенных -250оС до + 300оС) в условиях высоких нагрузок.

Сплавы АК6 и АК8 пластичны при высоких температурах, что позволяет использовать их для изготовления поковок и штамповок. Сплав АК8 характеризуется большей анизотропией механических свойств, у него меньше трещиностойкость, но он сваривается лучше, чем АК6.

Хорошо свариваются, имеют высокую коррозионную стойкость сплавы средней прочности – авиали (АВ, АД35, АД31, АД33).