Содержание страницы

Механические передачи представляют собой важнейшие элементы в составе машин и агрегатов, позволяющие эффективно преобразовывать и передавать движение между исполнительными узлами и источниками энергии. Благодаря своей простоте, надежности и универсальности, они широко используются в транспортной, производственной, энергетической и строительной отраслях, обеспечивая нужную скорость, направление и характер движения, а также согласование работы узлов различных машин.

История механических передач начинается с древнейших времён, когда люди использовали деревянные зубчатые колёса для привода водяных и ветряных мельниц. В эпоху античности Архимед применял червячные передачи и блоки для подъёма грузов. В средние века в Европе начали широко использовать водяные мельницы с ременными и зубчатыми передачами. С началом промышленной революции и развитием станкостроения совершенствовались механические передачи, появлялись более точные и надёжные зубчатые и цепные передачи, а винтовые пары начали использоваться для преобразования вращательного движения в поступательное в точных механизмах. Сегодня механические передачи остаются незаменимыми в конструкции машин, включая робототехнику и транспортные системы.

Широкое использование различных видов механических передач в составе машин и агрегатов обусловлено рядом причин, которые делают их незаменимыми элементами в инженерных решениях:

- Для получения требуемой скорости вращения рабочих органов машины зачастую требуется изменение первоначальной частоты вращения электродвигателя, поскольку его оптимальный рабочий режим далеко не всегда совпадает с необходимыми параметрами исполнительных механизмов.

- Большинство транспортных и производственных установок требует возможности регулировать частоту вращения рабочих узлов. Однако управление этим параметром напрямую через электродвигатель зачастую оказывается либо технически затруднительным, либо экономически нецелесообразным.

- Электродвигатели в подавляющем большинстве случаев рассчитаны на равномерное вращение. Между тем, в практике машиностроения часто возникает потребность в передаче не только вращательного, но и поступательного, винтового, а также более сложных движений с переменной скоростью, направлением и законом изменения.

- Из соображений безопасности, габаритов или технической конфигурации машины электродвигатель не всегда можно установить в непосредственной близости от исполнительного механизма. В таких случаях механические передачи становятся необходимым звеном в конструкции.

Механические передачи в машинах не только обеспечивают передачу крутящего момента, но и выполняют преобразование типа движения — от вращательного к поступательному и наоборот, а также изменяют его параметры.

Ременные передачи

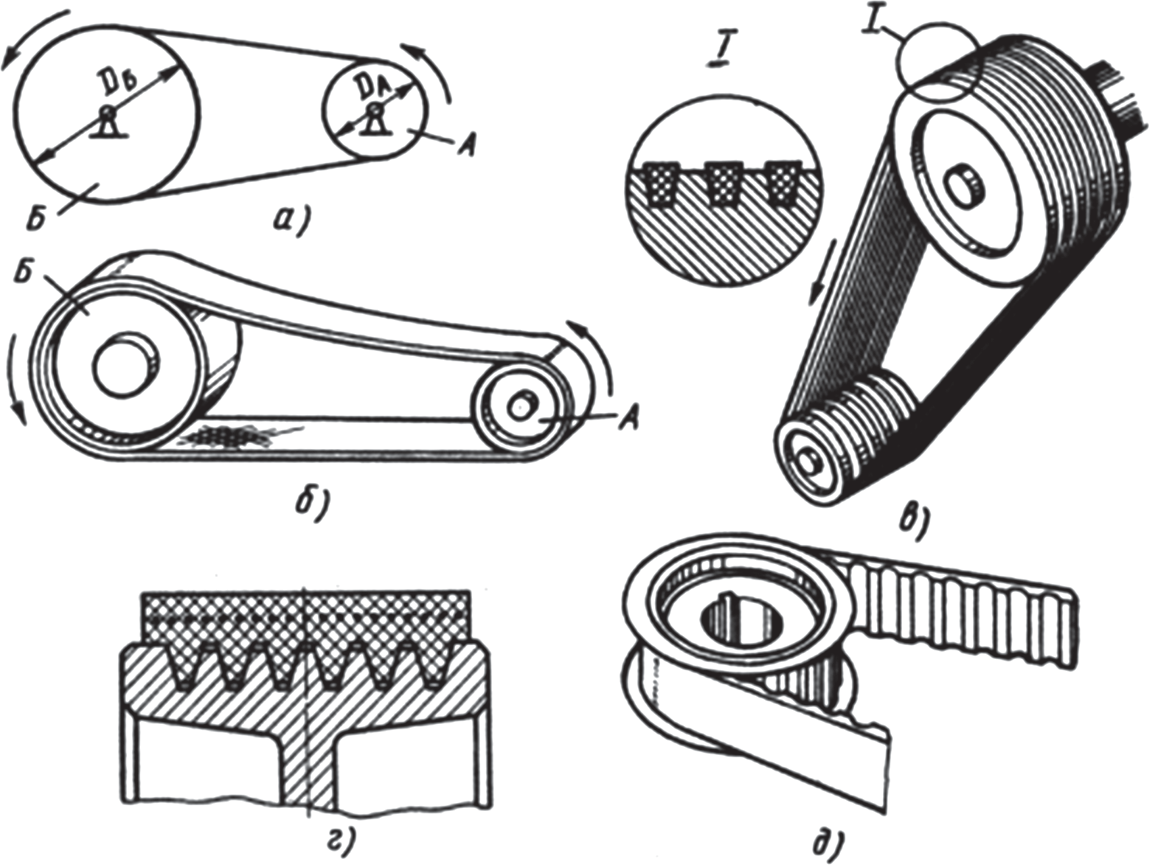

Ременные передачи часто используются для того, чтобы передать движение от электродвигателя к коробке скоростей с изменением частоты вращения. Основными компонентами ременной передачи являются ведущий шкив А, ведомый шкив В и соединяющий их замкнутый по контуру ремень (см. рис. 2, а). В зависимости от конструкции, ремень может быть плоским (рис. 2, б), клиновым (рис. 2, в), поликлиновым (рис. 2, г) или зубчатым (рис. 2, д).

Рис. 2. Ременные передачи (а-д)

Обе шкива в ременной передаче вращаются синхронно в одном направлении. Частота вращения ведомого шкива изменяется в зависимости от соотношения диаметров шкивов — она может быть как больше, так и меньше частоты вращения ведущего.

Передаточное отношение ременной передачи u определяется выражением:

u = nА / nВ = DВ / DА,

где nА и nВ — частоты вращения ведущего и ведомого шкивов соответственно, а DA и DB — их диаметры.

Цепные передачи

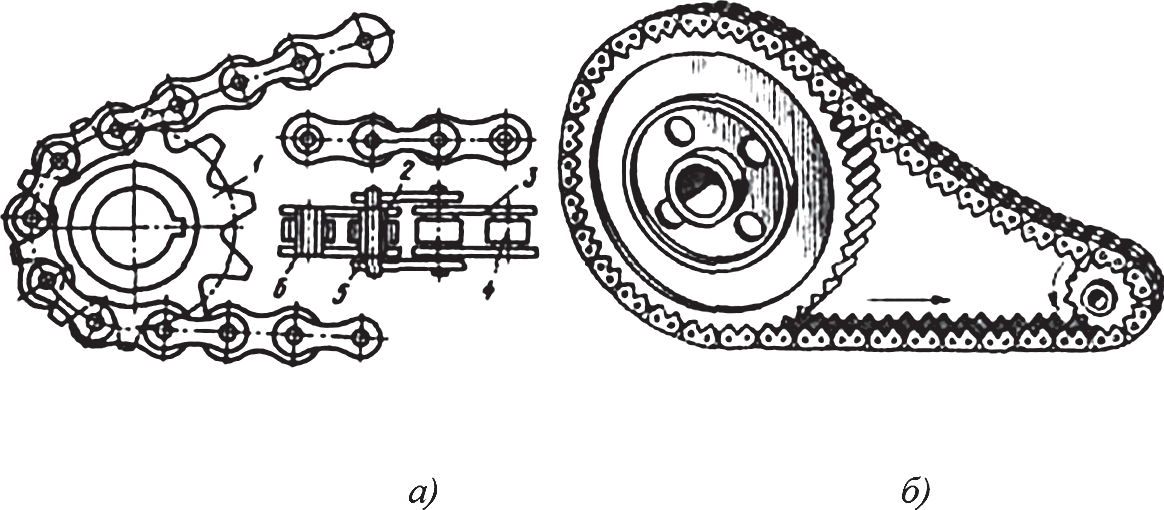

Цепная передача применяется в случаях, когда необходимо передать вращение между валами, удалёнными друг от друга на значительное расстояние. Она отличается высокой надёжностью, отсутствием проскальзывания и способностью передавать значительные мощности даже при относительно низких скоростях вращения.

Типичная цепная передача (рис. 3, а) включает две звездочки 1, установленные на ведущем и ведомом валах, и соединяющую их втулочно-роликовую цепь. Конструкция цепи включает наружные звенья 2, внутренние звенья 3, втулки 6, ролики 4 и оси поворота 5. Также применяются зубчатые цепи (рис. 3, б), которые позволяют работать при высоких скоростях и обеспечивают меньший уровень шума по сравнению с втулочно-роликовыми.

Рис. 3. Цепная передача с цепью: а — втулочно-роликовая; б — зубчатая

Передаточное отношение u цепной передачи определяется по формуле:

u = n1 / n2 = z2 / z1,

где n1 и n2 — частоты вращения ведущей и ведомой звездочек, а z1 и z2 — количество их зубьев.

Зубчатые передачи

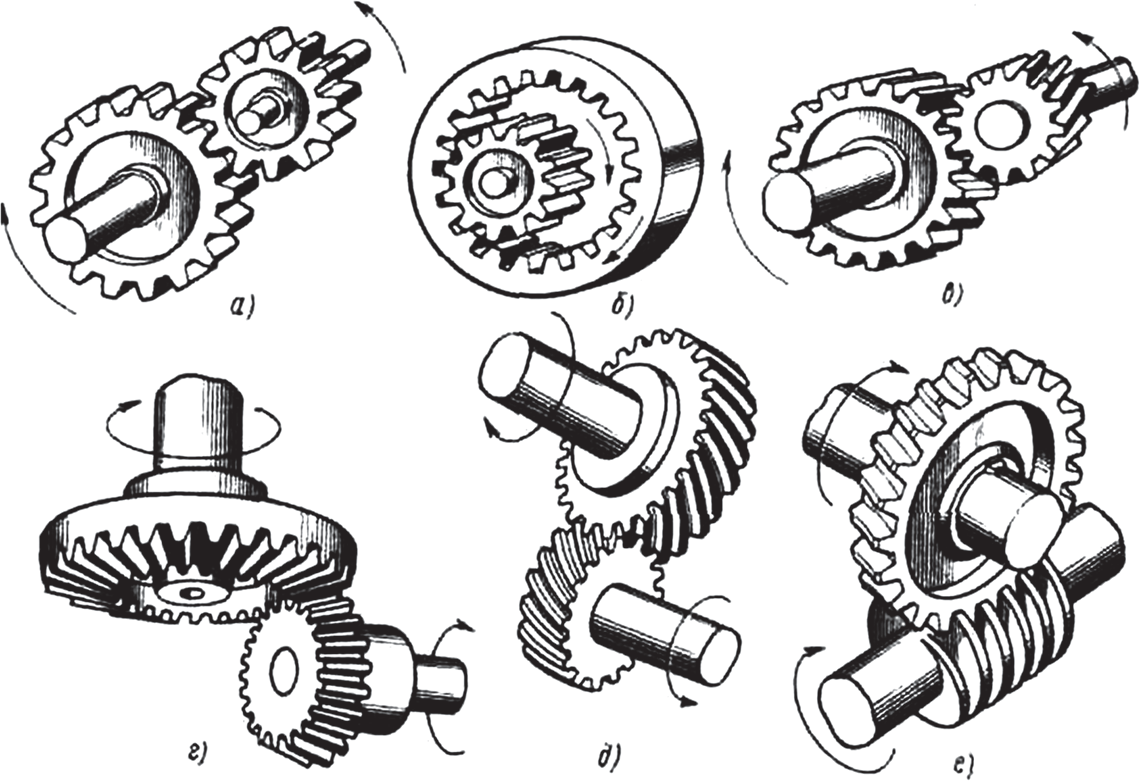

Зубчатые передачи (рис. 4) применяются, когда необходимо изменить не только частоту, но и направление вращения. Валы, между которыми осуществляется передача, могут находиться как параллельно, так и под различными углами.

Передаточное отношение между зубчатыми колесами определяется так:

u = n2 / n1 = z2 / z1,

где n2 и n1 — частоты вращения ведомого и ведущего колес, а z2 и z1 — число зубьев соответственно.

Существуют следующие типы зубчатых передач:

Прямозубые цилиндрические — с зубьями, расположенными параллельно оси вращения. Могут быть наружного (рис. 4, а) или внутреннего зацепления (рис. 4, б).

Косозубые (рис. 4, в) — с наклонными зубьями, что увеличивает длину контакта и плавность работы.

Конические (рис. 4, г) — применяются для валов, пересекающихся под углом.

Винтовые (рис. 4, д) и червячные передачи (рис. 4, е) — используются для передачи вращения между валами с перекрещивающимися осями.

Рис. 4. Зубчатые передачи (а–е) для вращательных движений

Реечные передачи

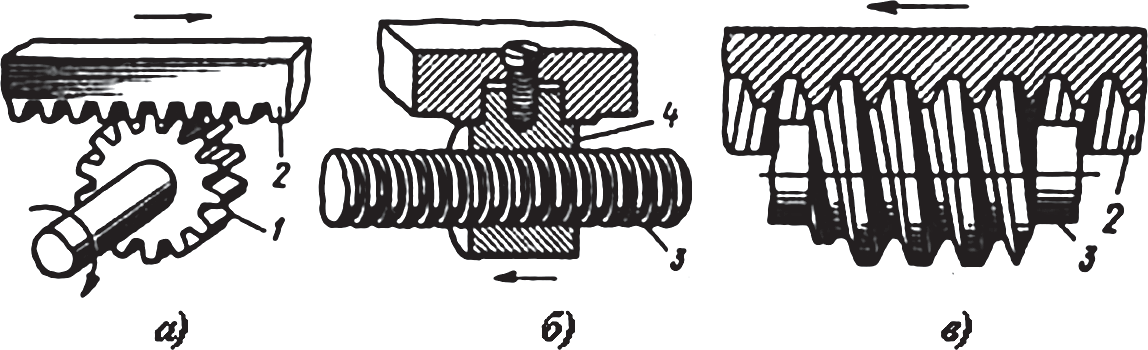

Реечные передачи (рис. 5, а, в) позволяют преобразовывать вращательное движение в поступательное. Конструкция состоит из цилиндрического зубчатого колеса и рейки, которая может быть с прямыми или косыми зубьями. Перемещение рейки рассчитывается по формуле:

S = 2πmzn,

где m — модуль зацепления, z — число зубьев, n — частота вращения.

При использовании червяка (рис. 5, в) формула меняется на:

S = πmzn,

где z — количество заходов червяка.

Винтовые передачи

Винтовая передача (рис. 5, б) также предназначена для преобразования вращательного движения в поступательное. Основными элементами являются винт и гайка. При каждом полном обороте винта сопряжённый элемент (гайка или винт) перемещается вдоль оси на длину, равную шагу резьбы.

Рис. 5. Зубчатые передачи для преобразования вращательного движения в поступательное: а — реечная с цилиндрическим зубчатым колесом; б — винтовая с гайкой скольжения; в — реечная с червяком: 1 — колесо; 2 — рейка; 3 — винт; 4 — гайка; 5 — червяк

В таких системах винт или гайка могут быть ведущими в зависимости от конструкции, однако наибольшее распространение получила схема с вращающимся винтом и поступательно движущейся гайкой.

Гайки могут быть выполнены в неразъемном или разъемном исполнении. Последний вариант представлен на (рис. 6), где половины гайки 1 установлены в направляющих 5. Размыкание осуществляется посредством диска 5 с торцевыми канавками, куда входят штифты 2 от каждой половины.

Рис. 6. Винтовая передача с разъемной гайкой

Поворот рукоятки 4 позволяет раздвигать или сдвигать половины гайки, обеспечивая надёжное зацепление с винтом.

Существенным недостатком винтовой пары скольжения является повышенное трение, вызывающее износ витков и рост зазоров, что снижает точность.

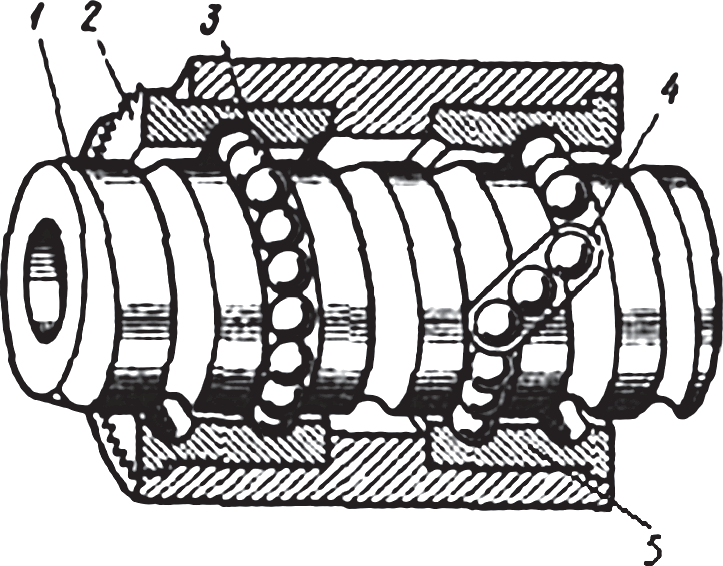

Для устранения этих недостатков применяют передачи винт – гайка качения, в которых силовое взаимодействие осуществляется через шарики, расположенные между винтовыми поверхностями (рис. 7). Такие передачи обеспечивают высокую осевую жёсткость и равномерность перемещения.

Рис. 7. Передача винт-гайка качения

В данной конструкции шарики 3 располагаются между винтом 1 и гайками 2 и 5. При вращении винта они перекатываются, тем самым преобразуя вращательное движение в поступательное перемещение гайки, зафиксированной в корпусе.

При работе передачи на основе циркуляции шариков наблюдается отличие линейных скоростей перемещения шариков от угловой скорости вращения как ведомых, так и ведущих элементов конструкции, что обуславливает необходимость создания постоянного замкнутого движения шариков по траектории. Для организации замкнутой циркуляции используется возвратный канал, расположенный внутри вкладыша 4, посредством которого концевые части рабочей резьбовой дорожки гайки соединяются между собой. В процессе функционирования шарики плавно перекатываются через гребень резьбы винта, вновь входя в рабочую зону и продолжая движение по соединённым виткам гайки в непрерывном режиме.

Для обеспечения выборки зазора в механизме и повышения осевой жесткости, а также уменьшения люфта, применяется метод регулирования гайки 2 относительно гайки 5. Эти гайки создают предварительный натяг в системе, который обеспечивает требуемую жёсткость в осевом направлении.

Кривошипно-шатунный механизм

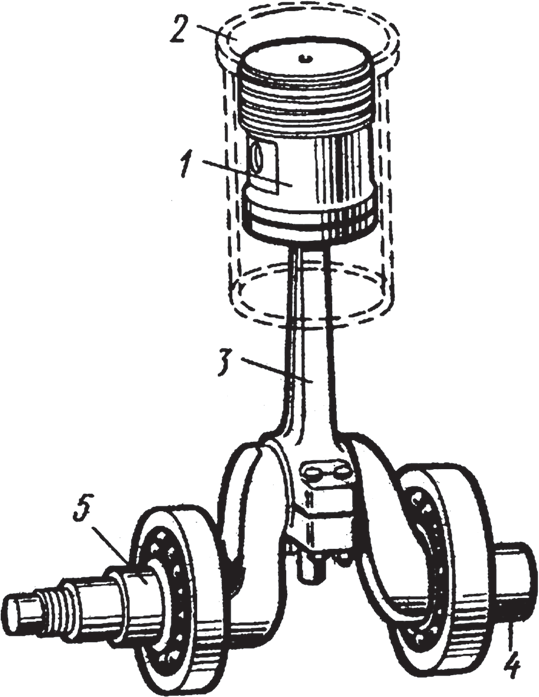

Кривошипно-шатунный механизм (рис. 8) используется в механизмах, где необходимо преобразование вращательного движения в возвратно-поступательное, например, в пневматических и гидравлических прессах, компрессорах, насосных установках и механизмах подачи станков. Также обратная функция используется в двигателях внутреннего сгорания и паровых машинах для преобразования возвратно-поступательного движения вала поршня в вращательное движение коленчатого вала.

Рис. 8. Кривошипно-шатунный механизм

В конструкцию входит коленчатый вал или кривошипный диск, соединённый с шатуном 3 и поршнем 1, снабжённым поршневыми кольцами для обеспечения герметичности. Поршень перемещается внутри цилиндровой гильзы 2, обеспечивая возвратно-поступательные перемещения при вращении коленчатого вала, установленного на подшипниках через коренные шейки 4 и 5. В ряде случаев в конструкции вместо поршня используется ползун, который перемещается в прямолинейных направляющих, сохраняя принцип преобразования движений.

Эксцентриковый механизм

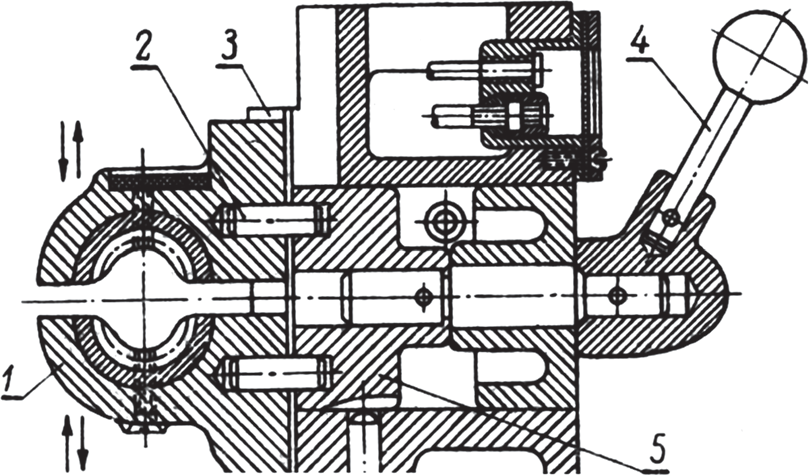

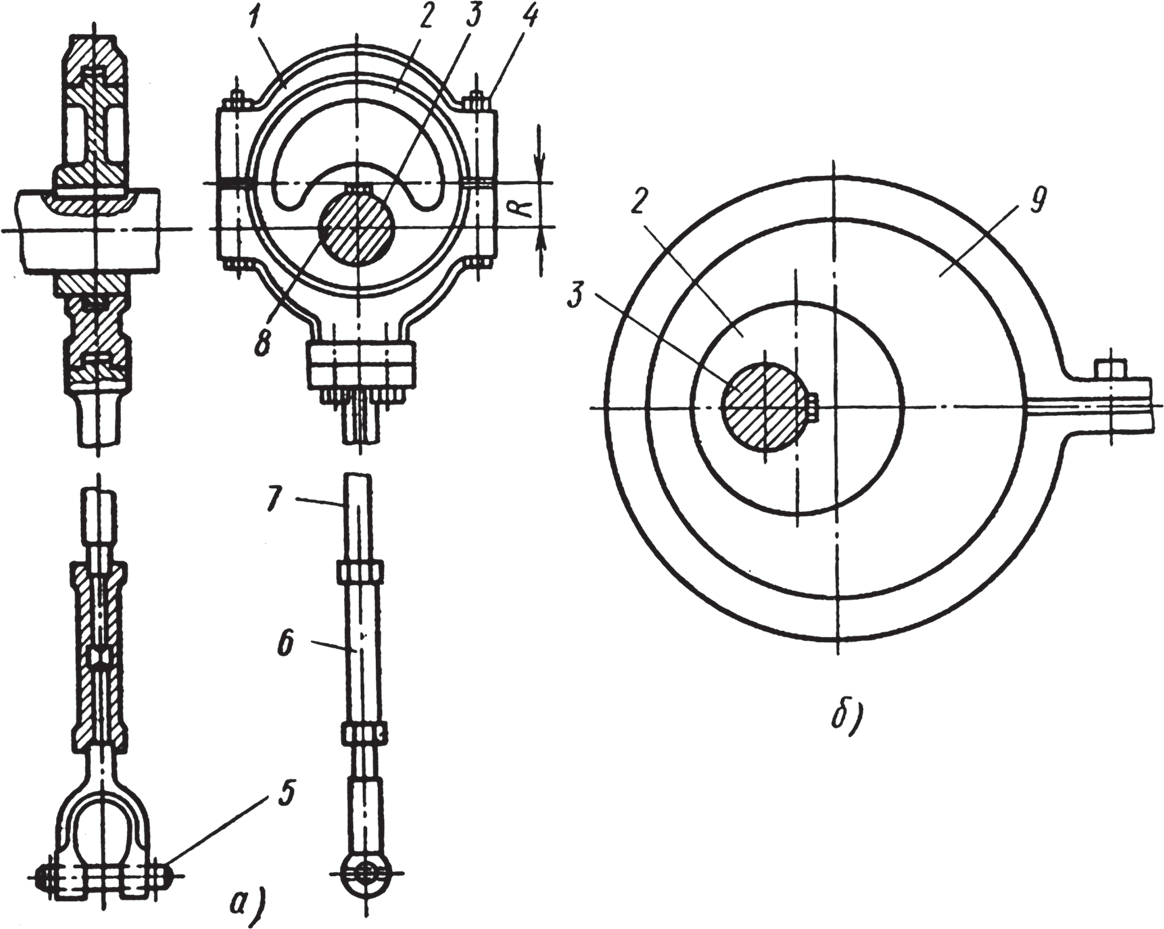

Эксцентриковый механизм выполняет функцию преобразования вращательного движения в возвратно-поступательные колебания, применяясь в станках, клапанных и золотниковых распределителях машин-двигателей и штамповочных прессах. Он представляет собой модификацию кривошипно-шатунного механизма с уменьшенным радиусом кривошипа. На рисунке 9, а показан разъемный эксцентриковый механизм, где диск 2 (эксцентрик), зафиксированный на шпонке 8 на валу 3, не совпадает по оси с валом, а расстояние между их осями (эксцентриситет) формирует радиус кривошипа.

Рис. 9. Эксцентриковые механизмы: а — с разъемным хомутом; б — с механизмом для регулировки эксцентриситета

Разъемный хомут 1 охватывает диск и крепится болтами 4, соединяется с шатуном 7 и тягой 6, при этом вилка шатуна соединяется с ползуном через палец 5, позволяя последнему совершать возвратно-поступательные движения, например в конструкции пресса или распределителя. В механизмах с регулировкой эксцентриситета (рис. 9, б) используется система с двумя эксцентриками, где внутренний эксцентрик 2 посажен на вал 3 и охвачен наружным эксцентриком 9, положение которого регулируется, изменяя эксцентриситет и величину хода ползуна. Эксцентриковые механизмы изготовляются из чугуна и углеродистых сталей, внутренние поверхности хомутов зачастую заливаются баббитом для уменьшения трения.

Фрикционные передачи

Фрикционные передачи используются для плавного, бесступенчатого регулирования частоты вращения выходного вала относительно ведущего.

Рис. 10. Фрикционный вариатор

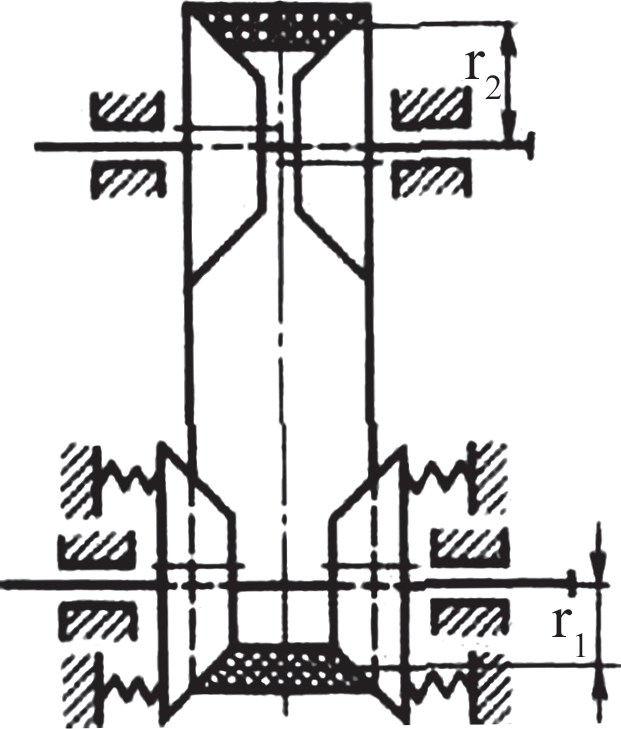

В конструкции фрикционного вариатора применяются стальные кольца или клиновидные ремни, соединяющие ведущие и ведомые конусные раздвижные шкивы (рис. 10). При изменении осевого положения одной пары шкивов изменяется и радиус контакта r1 и r2, определяя передаточное отношение u = r1 / r2, диапазон изменения частоты вращения выходного вала характеризуется показателем D = umax / umin, который для вариаторов с клиновидными ремнями достигает D = 8 ÷ 15, обеспечивая широкие возможности регулировки скорости.

Передача храповым зацеплением

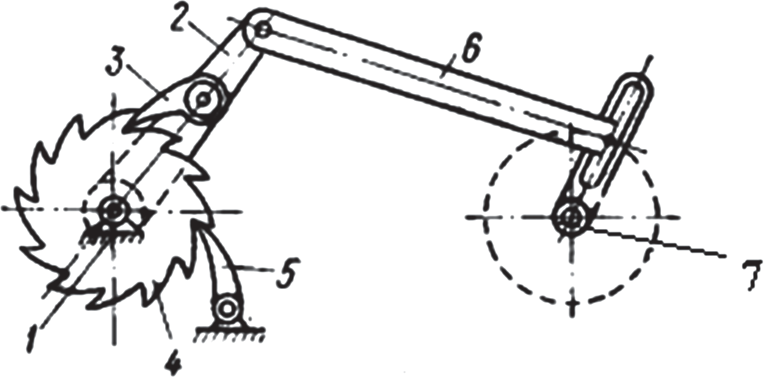

Передача храповым зацеплением позволяет регулировать частоту вращения рабочего органа машины или его поступательные перемещения за счёт взаимодействия храпового механизма (рис. 11).

Рис. 11. Передача храповым зацеплением: 1 — ведомый вал; 2 — качающийся рычаг с защелкой 3; 4 — храповое колесо; 5 — фиксатор; 6 — кулиса; 7 — ведущий вал

Данная передача применяется в разнообразных механизмах, обеспечивая прерывистую передачу движения, фиксацию положений или защиту от обратного вращения. Конструктивно она включает ведомый вал 1, качающийся рычаг 2 с защёлкой 3, храповое колесо 4, фиксатор 5, кулису 6 и ведущий вал 7.

Муфты

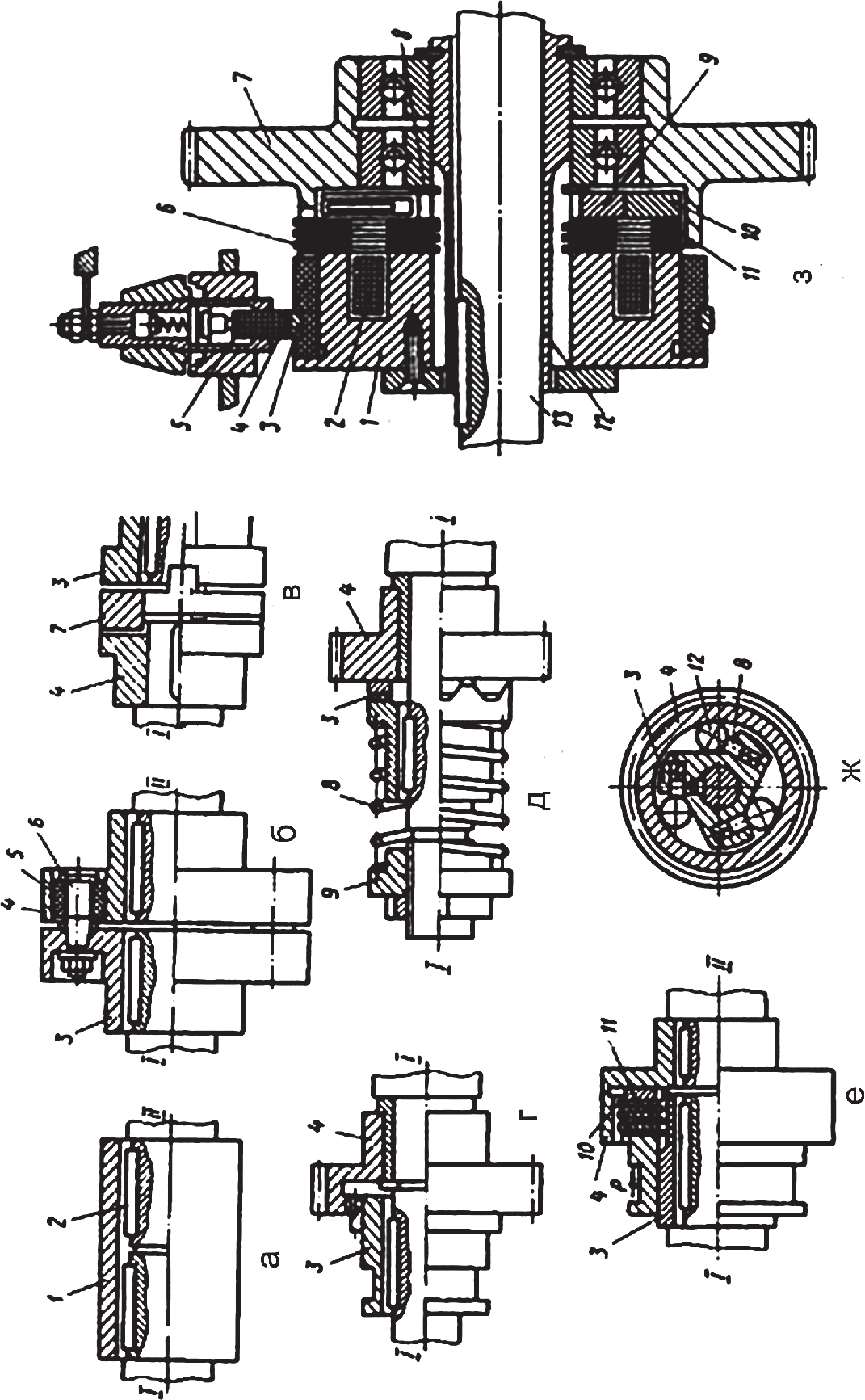

Муфты применяются для передачи вращательного движения от ведущего вала к ведомому без изменения направления и частоты вращения. Они могут обеспечивать как постоянное, так и периодическое соединение, сохраняя надёжность работы механизма. Например, втулочная муфта (рис. 12, а) соединяет вал 1 с валом 11 посредством втулки и шпонок 2, передавая вращение без толчков. Втулочно-пальцевая муфта (рис. 12, б) состоит из полумуфт 3 и 4 и пальцев 6 с резиновыми кольцами 5 для амортизации ударных нагрузок.

Рис. 12. Муфты (а-з)

В случае осевого смещения осей применяют муфту с диском 7 и полумуфтами 1 и 3 (рис. 12, в), позволяющую компенсировать небольшие радиальные, угловые и осевые смещения. Зубчатые муфты (рис. 12, г) применяются для быстрого разъединения валов, при этом левая полумуфта 3 входит в зацепление с правой 4 через наружные и внутренние зубья. Кулачковая муфта (рис. 12, д) передает вращение через кулачки полумуфт 3 и 4, пружина 8 обеспечивает прижим, а при перегрузке муфта размыкается за счет скошенных поверхностей кулачков. Фрикционная муфта (рис. 12, е) передает вращение через сжатие фрикционных дисков 10 и 11, сила передачи определяется усилием сжатия Р. В обгонной муфте (рис. 12, ж) ролики 12 обеспечивают передачу крутящего момента при вращении полумуфты 3 и расцепление при опережении полумуфты 4, что используется для передачи быстрого вращения валу при его медленном основном вращении.

Многодисковая электромагнитная муфта (рис. 12, з) включает в свой состав корпус 1, вращающийся синхронно с валом 13, а также катушку 2, набор дисков, связанных вращением с корпусом 1, и ряд дисков 6, установленных между дисками 11, взаимодействующих с зубчатым колесом 7, якорями 9 и 10, а также стопорным кольцом 8. Для подачи питания на муфту применяются щетка 5 и токосъемные устройства 3 и 4.

Когда муфта отключена, зубчатое колесо 7 вращается свободно на подшипниках по втулке 12 вала 13. Включение муфты приводит к прижатию якорями 9 и 10 дисков 6 и 11 к поверхности корпуса 1, что обеспечивает зацепление. Благодаря особой форме и минимальной толщине дисков создается значительное магнитное сопротивление по радиальной оси. При этом вращение от вала 13 передается через втулку 12 на зубчатое колесо 7. Аналогичный принцип применяется и в однодисковых электромагнитных муфтах.

Реверсивные и кулачковые механизмы

Реверсивные и кулачковые механизмы применяются в станках для оперативного изменения направления вращательного движения в узлах и механизмах оборудования. В большинстве случаев для реверса используют механизмы с коническими либо цилиндрическими зубчатыми колесами.

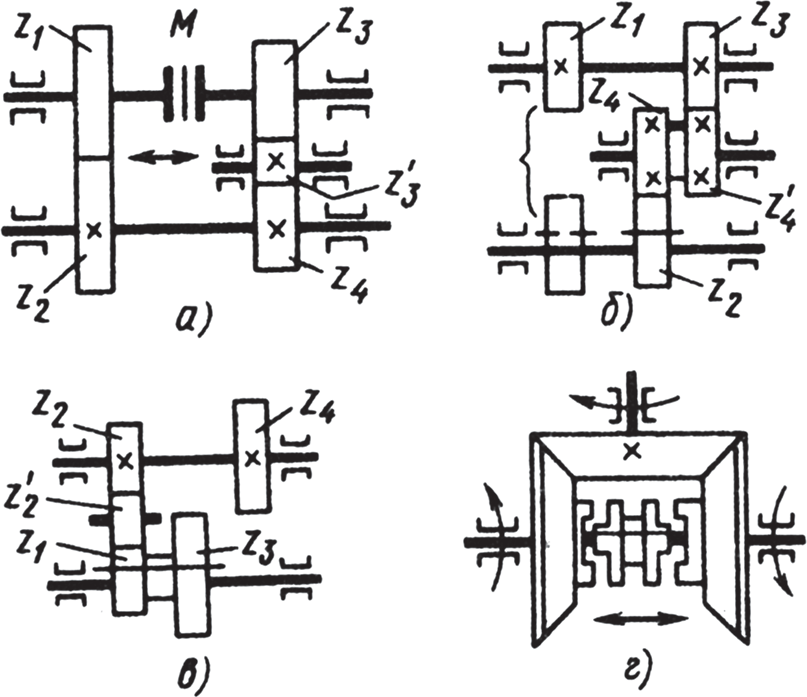

В конструкции реверсивного механизма с цилиндрическими зубчатыми колесами (рис. 13, а) муфта М соединяет верхний вал с зубчатым колесом z1. При этом крутящий момент передается с верхнего вала через муфту М, далее через зацепление пары колес z1 и z2 на нижний вал. При переключении муфты М на зацепление с колесами z3, z3′ и z4 вращение нижнего вала меняет направление на противоположное.

В реверсивной системе (рис. 13, б) изменение направления вращения нижнего вала выполняется за счет перемещения скользящего зубчатого колеса z2, которое можно соединить в зацепление либо с колесом z1, либо с колесом z4 в зависимости от требуемого направления вращения.

На рис. 13, в представлена кинематическая схема реверсивного механизма, где изменение направления вращения нижнего вала достигается введением в зацепление скользящего блока колес z1 и z3 либо с колесом z4, либо с промежуточным паразитным колесом z2′, обеспечивая обратное вращение.

В схеме реверсивного механизма на рис. 13, г применены конические зубчатые колеса совместно с кулачковой муфтой, позволяя изменить направление вращения горизонтального вала путем включения и переключения кулачковой муфты.

Рис. 13. Кинематические схемы (а-г) реверсивных механизмов

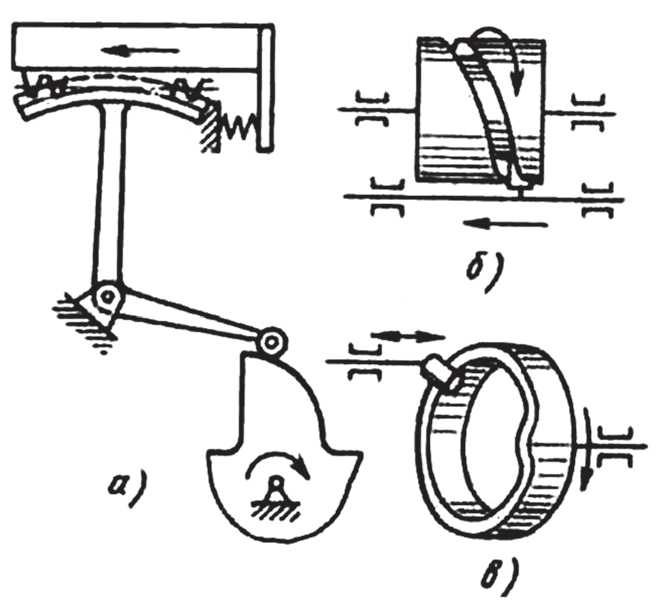

Кулачковые механизмы предназначены для преобразования вращательных движений кулачка в поступательные перемещения исполнительных механизмов или рабочих органов станков. Для реализации таких функций применяются различные типы кулачков: плоские (рис. 14, а), цилиндрические (рис. 14, б) и торцовые (рис. 14, в), каждая из которых используется в зависимости от особенностей кинематики механизма.

Рис. 14. Кулачковые механизмы

Заключение

Интересные факты

- Первые зубчатые передачи археологи нашли в античных механизмах, таких как механизм Антикитеры (II век до н. э.), который позволял вычислять астрономические циклы.

- Червячные передачи могут обеспечивать высокий коэффициент редукции за один этап передачи, что делает их удобными для компактных конструкций.

- В часовых механизмах используются специальные виды зубчатых передач с минимальной погрешностью, обеспечивающие точный ход стрелок.

- В авиации используются специальные винтовые передачи для преобразования вращения в поступательные перемещения элементов управления.

- Современные роботы используют винт-гайку качения с циркуляцией шариков, чтобы обеспечивать высокую точность и минимальный люфт при позиционировании.

Механические передачи играют ключевую роль в работе большинства машин и механизмов, обеспечивая передачу крутящего момента и преобразование движения, что позволяет эффективно согласовывать работу различных частей оборудования. Несмотря на развитие электрических и гидравлических систем управления движением, механические передачи остаются востребованными благодаря своей надежности, простоте и универсальности применения.