Содержание страницы

Эффективная эксплуатация подшипников качения предполагает соблюдение определенных правил по уходу, надзору, технической диагностике и ревизии подшипниковых узлов.

В работе любого механического оборудования подшипники качения играют особую роль, обеспечивая вращение валов и передачу силовых воздействий на корпусные детали оборудования и далее на фундамент. Состояние подшипников во многом определяет техническое состояние оборудования. С момента появления первых машин и по сегодняшний день перед механиками стоит задача обеспечения длительного срока их службы. Появление новых машин и технологий ремонта не могут заменить правильной организации ухода и надзора за состоянием подшипниковых узлов механизмов и машин. Опыт работы с механическим оборудованием постоянно пополняется и обогащается, однако и часто забывается в стремлении найти новое в известных решениях.

Далее обобщены основные положения технического обслуживания подшипниковых узлов на основании известных подходов и рекомендаций правил технической эксплуатации механического оборудования, предполагая, что правильная эксплуатация подшипников является главным фактором для увеличения срока службы оборудования. Рассмотрены также и основные методы технического диагностирования подшипников качения.

1. Обслуживание подшипниковых узлов

Основой длительной работы оборудования является постоянная работа по проведению его осмотров: ежесменная, проводимая эксплуатационным персоналом; ежедневная, проводимая дежурным персоналом; еженедельная, проводимая мастером по ремонту оборудования данного участка; ежемесячная, проводимая механиком машины; ежеквартальная, проводимая заместителем начальника цеха по оборудованию; годовая, проводимая главным механиком промышленного предприятия.

При приемке смены обязательному осмотру подлежат: подшипники качения, в работе которых обнаружены неисправности в предыдущей смене; подшипники ответственных механизмов и машин.

Для надежной работы подшипниковых узлов необходимо систематически следить за своевременным добавлением смазочного материала в подшипники или его заменой согласно графика регламентных работ.

Правильная эксплуатация подшипников качения гарантирует их надежную работу. Во время эксплуатации подшипниковые узлы должны систематически подвергаться контролю и ревизии в соответствии с установленными сроками.

2. Контроль состояния подшипниковых узлов

При уходе и надзоре за узлами с подшипниками качения следует : проверять температуру нагрева подшипников, выявлять и устранять причины, вызывающие чрезмерный нагрев; следить за наличием и состоянием смазочного материала, обеспечивать своевременную подачу смазки, назначенного сорта в соответствии с принятым режимом смазывания; следить за характером шума, производимого работающими подшипниками; проверять состояние уплотняющих устройств и принимать меры для предохранения подшипников качения от попадания в них пыли, окалины и пр.

Температура подшипников качения, работающих в нормальных условиях, не должна превышать 50…60 °С.

Нагрев подшипников сверх допустимых пределов может быть вызван одной из следующих причин: применением некачественной, затвердевшей смазки; загрязнением подшипника пылью или другими твердыми механическими частицами; отсутствием смазочного материала или чрезмерным заполнением им корпуса подшипника (в быстроходных подшипниках качения); трением вращающихся деталей подшипникового узла о неподвижные детали (например, вала о войлочное уплотнение); неправильной сборкой узла (отсутствие нужных зазоров, чрезмерное искривление или перекос вала, слишком тугая посадка подшипников, вызывающая защемление тел качения).

Правильно собранный подшипник качения должен иметь легкий ход, без заедания, при незначительном ровном шуме. Глухой прерывистый шум указывает на загрязнение подшипника, звенящий металлический – на отсутствие смазки, скрежет и резкое частое постукивание свидетельствуют о разрушении сепаратора или тел качения.

При смазке подшипников качения централизованными системами смазки следует не менее одного раза в смену проверять работу дозирующих питателей. Ход поршней питателей должен быть отрегулирован с таким расчетом, чтобы подаваемая порция смазки не превышала потребности каждого из смазываемых подшипников.

При эксплуатации подшипниковых узлов следует внимательно следить за состоянием уплотняющих устройств. Неисправности, связанные с нарушением пыленепроницаемости и возникновением утечек через уплотнения, должны быть немедленно устранены.

Ревизию подшипников качения общего назначения необходимо проводить не реже одного раза в 1…1,5 года, а крупногабаритных подшипников ответственных машин и механизмов – не реже одного раза в 2 месяца (в зависимости от конструктивных особенностей и условий работы). При насыщенности окружающего пространства пылью и влагой ревизию подшипников следует проводить один раз в 3 месяца. При ревизии подшипников качения необходимо проверить состояние и качество поверхности беговых дорожек, тел качения и сепараторов (там, где это допускает конструкция подшипников); проверить значение радиального и осевого зазоров (табл. 1 и 5.2), плотность посадки колец подшипника; осмотреть состояние уплотнительных устройств.

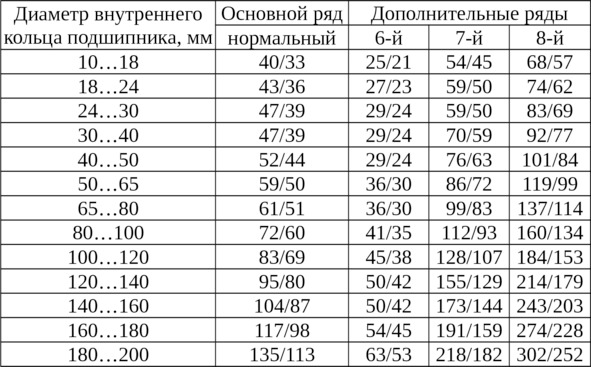

Табл. 1. Допустимые радиальные зазоры в подшипниках качения (при текущем/капитальном ремонте), мкм

Табл. 2. Допустимые осевые зазоры в подшипниках качения, мкм

Подшипники качения подлежат замене при наличии одного из следующих повреждений или видов неисправностей:

- отслаивание или оспины усталостного выкрашивания на дорожках и телах качения;

- коррозионные раковины на дорожках и телах качения;

- трещины и сколы бортов колец;

- трещины колец и тел качения;

- трещины, излом и забоины сепаратора;

- рифление, выработка и задиры на рабочих поверхностях колец и тел качения;

- износ и обрыв заклепок сепаратора;

- вмятины, поверхностная коррозия и цвета побежалости на рабочих поверхностях подшипника;

- увеличенный радиальный зазор (вследствие износа) в подшипниках ответственных машин свыше 0,5 мм, в менее ответственных (транспортерах, рольгангах, блоках и др.) – более 0,8…1 мм.

Бывшие в употреблении подшипники качения общего назначения допускаются к повторной установке, если радиальный зазор не превышает 0,2 мм.

При частой сборке и разборке узлов с подшипниками качения посадочные места перед сборкой необходимо смазывать графитной смазкой либо смесью минерального масла с мелкочешуйчатым серебристым графитом .

В подшипниках качения, устанавливаемых враспор, следует предусмотреть осевой зазор для компенсации теплового удлинения вала (0,12 мм на 1 м длины на каждые 10 °С) и ошибок в размерах из‑за неточного изготовления и сборки сопряженных деталей (0,1 мм). Для регулирования зазора необходим комплект прокладок (латунных или стальных) различной толщины (0,05…0,5 мм) для установки между корпусом и торцом крышки. Регулировка двух‑ и четырехрядных конических роликоподшипников проводится шлифовкой дистанционных колец.

При обнаружении на поверхности шеек валов задиров, рисок или других повреждений, поврежденные места следует зашлифовать мелким наждачным полотном и отполировать.

Войлочные уплотнительные кольца изготавливаются из плотного длинноволокнистого войлока. Перед установкой в подшипниковые гнезда войлочные и фетровые кольца необходимо пропитывать расплавленной пластичной смазкой в течение 30…40 мин. При каждой ревизии подшипниковых узлов войлочные и фетровые уплотнительные кольца следует очистить от грязи, промыть в керосине, высушить и заново пропитать расплавленной смазкой. Обуглившиеся фетровые, кожаные и войлочные кольца подлежат замене.

Также необходимо проводить выверку взаимного положения валов при ревизии узлов с подшипниками качения .

Основные причины и виды отказов подшипников качения – осповидный, окислительный и абразивный износ, поломки сепаратора, тел качения, внешнего и внутреннего колец, ошибки сборки – выявляются путем осмотра и прослушивания шумов, а также измерением параметров вибрации подшипников.

Осмотром при ревизии подшипниковых узлов выявляется наличие трещин, усталостных разрушений, забоин, вмятин, коррозии и износа. Осматриваются внешние поверхности деталей подшипника без проворачивания колец. Также осматривается состояние поверхностей дорожек качения и тел качения неразборных подшипников (с проворачиванием колец).

В подшипниках с массивным сепаратором необходимо осматривать центрирующие поверхности сепараторов. Разборные подшипники следует осматривать в разобранном виде. При обнаружении на одной детали признаков усталостного выкрашивания материала бракуется весь подшипник.

В подшипниках с цилиндрическими роликами следует обратить особое внимание на состояние поверхностей дорожек качения и бортов. При осмотре бортов колец подшипников особое внимание уделяется кольцевым выточкам, где могут возникать трещины.

При клепаном сепараторе состояние поверхности качения внешнего кольца, закрытого роликами и сепаратором, можно оценить по состоянию роликов и внутреннего кольца подшипника. Если на дорожке качения внешнего кольца есть раковины, то на роликах и дорожке качения внутреннего кольца будут также резко выраженные вмятины. Эти повреждения можно обнаружить и по ненормальному шуму (стуку) в подшипнике при проворачивании сепаратора с роликами относительно внешнего (закрытого) кольца. У сепаратора необходимо проверить нет ли трещин в местах сопряжения перемычек с основанием, недопустимых износов, ослабевших или оборванных заклепок. Осмотр роликов выполняется путем проворачивания каждого из них.

Для осмотра сферических подшипников внутреннее кольцо с сепаратором и роликами необходимо повернуть по отношению к внешнему кольцу на 45…90°. У сепараторов следует осмотреть места перехода перемычек в тело с целью выявления трещин. При осмотре необходимо обратить внимание на износ и деформацию сепаратора. При наличии повреждений ролики могут набегать на внешние (нерабочие) борта внутреннего кольца.

В шариковых подшипниках нужно тщательно проверить нет ли на кольцах выкрашиваний и трещин. При клепаных сепараторах необходимо проверить нет ли в них ослабевших или оборванных заклепок. Цвета побежалости осматриваются невооруженным глазом.

Подшипник с любыми выявленными трещинами на его деталях (независимо от размеров) бракуются.

Коррозионные разрушения всегда начинаются с поверхности металла. Коррозия на деталях подшипников бывает двух видов – сплошная и местная. Сплошная коррозия покрывает ровным слоем поверхность деталей, изменяет шероховатость, не образует местных глубоких разъеданий и поэтому является наименее опасным видом коррозионных повреждений. После зачистки такого участка деталь подшипника пригодна к дальнейшей эксплуатации. Местная коррозия наблюдается в виде пятен, глубина которых может быть различной – от незначительного точечного углубления до язвин. На посадочных и торцевых поверхностях подшипника коррозию устраняют мелкозернистым наждачным полотном, смоченным минеральным маслом.

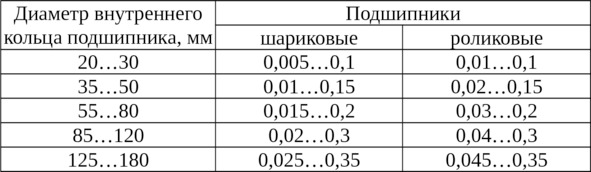

Цвета побежалости образуются на деталях подшипников вследствие их перегрева. Они представляют собой окисную пленку, образующуюся при однократном или многократном нагревании подшипника до температуры выше 200 °С. В зависимости от температуры пленка имеет различные оттенки. Цвета побежалости (рис. 1) образуются из‑за перегрева трущихся деталей при их работе с заеданием и при недостаточной смазке. Наличие цветов побежалости показывает, что подшипник работал при температурах выше температуры отпуска стальных деталей. Подшипник с цветами побежалости бракуется.

Рис. 1. Цвета побежалости на посадочной поверхности внутреннего кольца подшипника при схватывании и провороте

Износ змейковых сепараторов может привести к их динамической неуравновешенности, что вызывает перегрузку и разрушение сепараторов подшипников качения. Зазор между змейковым сепаратором и кольцом ограничивается минимальным значением, указываемым в технических условиях. Этот зазор проверяют щупом. Если сепаратор касается одного из колец, подшипник следует браковать.

Случаи разрушения подшипников вследствие возникновения продольных рисок и задиров наблюдаются крайне редко. Обычно на кольцах подшипников допускаются отдельные продольные риски глубиной до 0,5 мм. Подшипники с глубиной рисок свыше 0,5 мм также следует браковать.

Усталостное выкрашивание материала на дорожках и телах качения подшипников не должны допускаться. Следы качения на дорожках качения колец, соответствующие окислительному износу, в виде матовых или коричневых полос без выработки также не допускаются. Подшипники с темно‑синими полосами, образующимися в результате перегрузки бракуются.

3. Методы технической диагностики подшипников

Широкое распространение во всём мире получили методы виброакустической диагностики подшипников качения . Обусловлено это тем, что параметры вибрации несут в себе информацию о состоянии механического оборудования в целом и подшипниковых узлов в частности. При этом теория и практика анализа параметров вибрации к настоящему времени столь отработана, что можно получить достоверную информацию о текущем техническом состоянии не только подшипника, но и его отдельных деталей: колец, тел качения и сепаратора .

В настоящее время широко используются четыре метода диагностики подшипников качения : ПИК‑фактор; прямой спектр ; спектр огибающей и ударные импульсы .

3.1 Основы метода ударных импульсов

Метод ударных импульсов впервые был разработан фирмой «SPM Instrument» (Швеция) и основан на измерении и регистрации механических ударных волн, вызванных столкновением двух тел. Ускорение частиц материала в точке удара вызывает волну сжатия, в виде ультразвуковых колебаний распространяющуюся во всех направлениях. Ускорение частиц материала в начальной фазе удара зависит только от скорости столкновения и не зависит от соотношения размеров тел .

Метод ударных импульсов позволяет оценить совокупность характеристик подшипника, условия смазывания, воздействия рабочих нагрузок, и тем самым дает возможность оценить техническое состояние подшипникового узла.

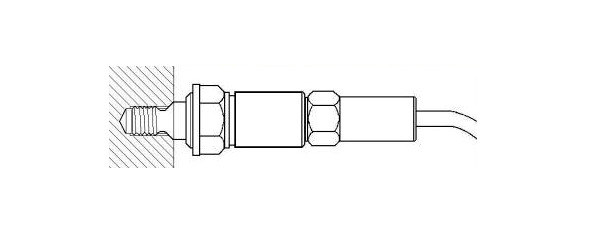

Для измерения ударных импульсов используется пьезоэлектрический датчик, на который не оказывают влияние вибрации в низко‑ и среднечастотном диапазоне. Датчик механически и электрически настроен на частоту в диапазоне 28…32 кГц. Вызванная механическим ударом фронтальная волна возбуждает затухающие колебания в пьезоэлектрическом датчике.

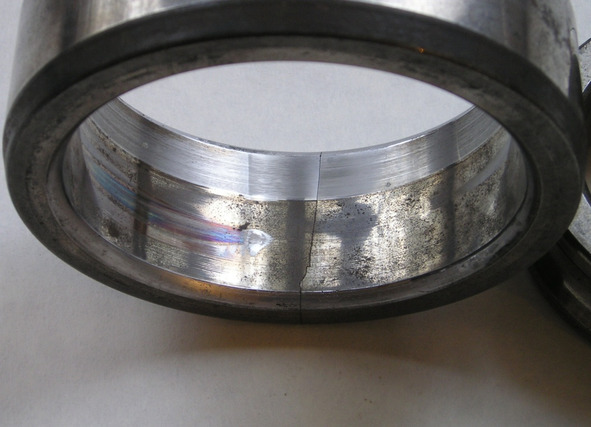

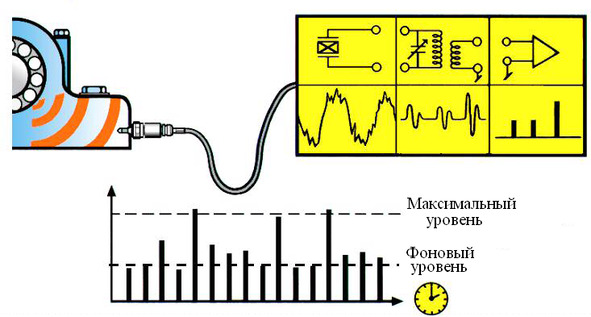

Пиковое значение амплитуды этого затухающего колебания прямо пропорционально скорости удара. Затухающий переходный процесс имеет постоянный уровень затухания для данного состояния. Измерение и анализ затухающего переходного процесса позволяет оценить степень повреждения и состояние подшипника качения (рис. 2).

Рис. 2. Схема измерения ударных импульсов

Причины повышения ударных импульсов следующие .

- Загрязнение смазки подшипника во время монтажа, во время хранения, в процессе эксплуатации.

- Ухудшение эксплуатационных свойств смазочного материала в процессе эксплуатации, приводящее к несоответствию применяемой смазки режимам и условиям работы подшипника.

- Вибрация машины, создающая повышенную нагрузку на подшипники. Ударные импульсы не реагируют на вибрацию, отражают ухудшение условий работы подшипника.

- Отклонение «геометрии» деталей подшипника от заданной в результате неудовлетворительной сборки подшипника.

- Неудовлетворительная центровка валов.

- Повышенный зазор в подшипнике.

- Ослабление посадки подшипника.

- Ударные воздействия на подшипник, возникающие в результате работы зубчатого зацепления, соударений деталей.

- Неисправности электромагнитной природы электрических машин.

- Кавитация перекачиваемой среды в насосе, при которой в результате захлопывания газовых каверн в перекачиваемой среде непосредственно создаются ударные волны.

- Вибрация подсоединенных к машине трубопроводов или арматуры, связанной с нестабильностью потока перекачиваемой среды.

- Повреждение подшипника.

3.2 Диагностика подшипников качения методом ударных импульсов

На поверхности беговых дорожек подшипников всегда имеются неровности. При работе подшипника происходят механические удары и возникают ударные импульсы. Значение ударных импульсов зависит от состояния поверхностей качения и окружной скорости. Ударные импульсы, генерируемые подшипником качения, увеличиваются в 1000 раз, начиная от начала эксплуатации и заканчивая моментом, предшествующим замене. Испытания показали, что даже новый и смазанный подшипник генерирует ударные импульсы.

Исходные замеры ударных импульсов, сделанные изготовителем вращающегося оборудования во время заводских или приемо‑сдаточных испытаний, являются точкой отсчета для мониторинга технического состояния подшипников данного оборудования. Результаты таких замеров должны включаться в техническую документацию на оборудование и использоваться в дальнейшем как исходные справочные значения .

После установки нового подшипника качения уровень ударных импульсов может несколько снижаться, что связано с приработкой деталей подшипника. Другой причиной снижения уровня ударных импульсов является действие рабочей нагрузки, когда вновь установленный подшипник качения в течение некоторого времени «занимает» оптимальное положение в посадочном месте, используя имеющиеся зазоры и свободу «перемещения» в подшипниковом узле или по валу.

Эксплуатация подшипников при уровне ударных импульсов, превышающих «хороший» уровень, является нежелательной, но все же допустимой при условии, что уровень ударных импульсов с течением времени остается постоянным, и осуществляется контроль состояния. Рекомендуется выявить и устранить причину повышенного уровня ударных импульсов. Повышенный уровень ударных импульсов является следствием неправильного монтажа, перегрузки или иных проблем. Продолжительная эксплуатация подшипника с повышенным уровнем ударных импульсов обычно приводит к сокращению срока службы и к сокращению межремонтного пробега оборудования.

Уровень ударных импульсов является функцией скорости вращения подшипника, геометрических размеров и технического состояния. Для того, чтобы нейтрализовать влияние скорости и размеров подшипника на оценку состояния, следует использовать относительную шкалу измерений. Расчет значения по относительной шкале проводится автоматически на основании ввода в измерительный прибор среднего диаметра подшипника в мм, номера типа подшипника по классификации «SPM Instrument» и его частоты вращения в об/мин.

3.3 Места установки датчиков

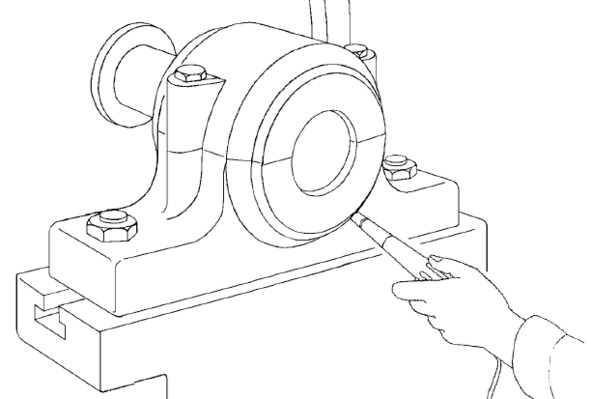

Параметры оценки правильно отражают состояние подшипника лишь в том случае, если точка измерения выбрана строго согласно правилам, а передача сигнала ударных импульсов происходит без добавления помех и без потери полезного сигнала (рис. 3).

Измерение ударных импульсов должно проводиться непосредственно на корпусе подшипникового узла. Перед измерением ударных импульсов необходимо рассмотреть чертеж конструкции механизма или машины и убедиться в правильности выбора мест измерения (установки датчика), исходя из условий распространения ударных импульсов. Поверхность в месте измерения должна быть ровной. Толстый слой краски, грязи, окалины следует удалить. Датчик устанавливается в зоне эмиссионного окна под углом 90° к корпусу подшипника, допускаемый угол отклонения не более 5°. Усилие прижатия щупа к поверхности в точке измерения должно быть постоянным.

Рис. 3. Проведение измерений при помощи щупа ударных импульсов

Продолжение рис. 3. Проведение измерений при стационарного датчика ударных импульсов

Перед проведением измерения необходимо убедится, что нагрузка на подшипнике качения при работе машины является безударной. Если в процессе работы в машине возникают ударные нагрузки, то подшипник качения необходимо диагностировать на холостом ходу.

Если точка измерения выбрана с отклонением от правил или же передача сигнала ударных импульсов происходит с потерей полезного сигнала, то следует использовать компенсацию для калибровки точки измерения или применять собственные пониженные уставки уровней. В любом случае в методике измерений рекомендуется использовать компенсацию для более точной настройки измерения.

Если передача сигнала ударных импульсов происходит с добавлением помех, то рекомендуется использовать спектральный анализ ударных импульсов или постараться провести измерения, исключив помехи, например, на холостом ходу или на специальном режиме работы (в зависимости от вида источника помех).

Периодические измерения на подшипниковом узле следует проводить, устанавливая датчик‑щуп всегда в одной и той же точке. Рекомендуется подготавливать точки измерения с помощью сферической фрезы, как правило, входящей в комплект измерительного прибора.

Существуют следующие особенности проведения измерений ударных импульсов и оценки состояния механизмов и машин.

Если уровень ударных импульсов изменяется вместе с нагрузкой, которая остается нормальной для данной машины, то это может свидетельствовать о том, что свойства смазочного материала не обеспечивают полноценной пленки смазки в зоне качения подшипника при нормальных изменениях нагрузки. Особенно чувствительными к свойствам смазки являются шариковые подшипники, т.к. пятно контакта шарика с дорожкой качения представляет собой точку.

В большинстве случаев причиной повышенного уровня ударных импульсов является не повреждение самого подшипника, а лишь ухудшение условий работы, в основном из‑за проблем со смазкой. При понижении скорости вращения ухудшается образование гидродинамической пленки смазки и появляются пробои пленки в зоне качения, которые приводят к повышенному уровню ударных импульсов, что сопровождается ухудшением состояния подшипника по результатам оценки измерений.

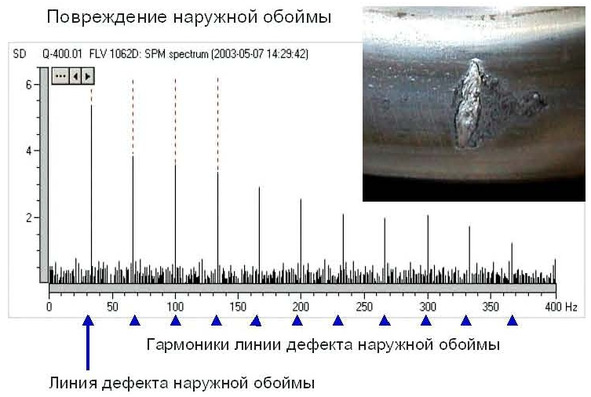

Более подробный анализ условий работы подшипника для выяснения конкретных избыточных внешних воздействий на него, а также детальный анализ состояния подшипника для выяснения конкретных повреждений существенно облегчается в том случае, если используется спектральный анализ ударных импульсов (рис. 4).

При выяснении постоянства условий работы «хорошего» подшипника в случае переменной скорости вращения следует помнить, что уровень ударных импульсов должен всегда следовать за изменениями скорости вращения. Ударные импульсы уменьшаются при снижении скорости и увеличиваются при ее росте. Таким образом, при вариациях скорости вращения изменения уровней ударных импульсов не являются критериями оценки технического состояния подшипника качения. Однако результаты оценки состояния при изменениях скорости вращения должны оставаться неизменными, поскольку эти параметры автоматически корректируются при изменении скорости.

Рис. 4. Спектрограмма подшипника направляющего вала (пунктиром указаны линии соответствующие повреждениям внешнего кольца подшипника)

3.4 Действия при росте уровня ударных импульсов

При увеличении уровня ударных импульсов следует по возможности использовать спектральный анализ ударных импульсов для изучения составляющих сигнала ударных импульсов, детализации источников, определения характера дефекта и выявления возможных помех.

При увеличении уровня ударных импульсов необходимо:

- убедиться в том, что рост уровня не вызывается помехами;

- заменить смазку подшипника (как правило, в 50…60% случаев достаточно своевременной замены смазки для полного восстановления нормальной работы подшипника);

- при централизованной смазке подшипника проанализировать свойства смазочного материала на предмет соответствия их техническим требованиям (желательно лабораторным путем), и при возможности, временно увеличить (в допустимых пределах) подачу смазки на диагностируемый подшипник для активного «вымывания» из него возможных продуктов износа;

- установить и устранить другие возможные причины ухудшения условий работы подшипника;

- измерить уровень ударных импульсов после замены (увеличения подачи) смазки.

Вновь поступившая в подшипник свежая и холодная смазка всегда приводит к некоторым кратковременным изменениям уровня ударных импульсов. В зависимости от сочетания температуры и вязкости такие изменения могут происходить как в бóльшую, так и в меньшую стороны. Поэтому точными будут только измерения ударных импульсов, сделанные через некоторый промежуток времени.

Если уровень ударных импульсов после замены (увеличения подачи) смазки уменьшился, затем стабилизировался и остается постоянным в течение нескольких дней, а подшипник при этом стабильно вернулся к «хорошему» состоянию, то работоспособность подшипника восстановлена (т.е. удалены загрязнения из подшипника, восстановлены нормальные условия смазки, механическое повреждение деталей подшипника качения отсутствует).

Если уровень ударных импульсов после замены смазки уменьшился, затем стабилизировался, а потом начал расти вновь, то следует опять заменить смазку. Возможно, что загрязнения смазки не полностью удалены после однократной ее замены. Например, загрязнения по‑прежнему могут оставаться в «мертвых зонах» смазочных полостей подшипникового узла, на дне или стенках картера. Когда эти загрязнения перемещаются в зону качения подшипника, уровень ударных импульсов возрастает вновь. Это может произойти через несколько часов или дней после предыдущей замены смазки. Возможно, придется повторить замену смазки от 2 до 5 раз.

Если уровень ударных импульсов после увеличения подачи смазки или после повторных замен смазки продолжает расти, то следует запланировать и подготовится к прогрессирующим механическим повреждениям деталей подшипника качения.

При этом предполагается, что подача, количество, физико‑химические свойства и качество используемой смазки полностью обеспечивают создание и поддержание смазочной пленки в зоне качения, достаточной для полноценного разделения тел качения и дорожек бездефектного подшипника на всех режимах работы и скоростях вращения. На практике так бывает не всегда, несмотря на формальное соответствие смазки существующим техническим требованиям.

3.5 Особенности проявлений повреждений подшипников качения

Если механическое повреждение подшипника качения все‑таки появилось, то уровень ударных импульсов будет расти, а состояние подшипника по параметрам оценки – ухудшаться. В этом случае следует запланировать и подготовить замену подшипника.

Возможны временные снижения уровня ударных импульсов, вызванные сглаживанием кромок поврежденных участков, измельчением и «вымыванием» из подшипника продуктов износа. Это не является признаком восстановления нормальных условий работы или признаком реального улучшения состояния подшипника. Как правило, после такого снижения идет лавинообразный рост ударных импульсов.

В отдельных случаях при низких скоростях вращения проворот обоймы подшипника может сопровождаться уменьшением ударных импульсов. Это связано с тем, что при провороте подшипник перестает вращаться и работать как подшипник качения и, соответственно, перестает вырабатывать ударные импульсы – скользит по валу или по посадочному месту в корпусе, иногда в заклиненном состоянии. При хорошей смазке такое скольжение может происходить весьма плавно и бесшумно до того момента, когда подшипник перегреется и полностью заклинит весь подшипниковый узел. Поэтому дополнительным признаком проворота обоймы подшипника является повышенная температура.

Резкое снижение уровня ударных импульсов может быть вызвано снижением нагрузки, связанным с обрывом вала, обрывом муфты либо откручиванием рабочего колеса насоса.

Скорость развития повреждения подшипника от начала роста ударных импульсов до тяжелого повреждения определяется конкретными условиями работы. Время развития повреждения в общем случае может составлять от нескольких часов до нескольких месяцев, что определяется конкретными условиями работы подшипника. Основными факторами, ускоряющими развитие повреждений, являются:

- наличие ударных составляющих в рабочей нагрузке подшипника;

- повышенная постоянная рабочая нагрузка на подшипник;

- высокая скорость вращения подшипника.

Особо высокую скорость развития повреждения (часы и даже минуты до разрушения) имеют пластиковые и ленточные сепараторы подшипников. В этом случае эффективный мониторинг технического состояния подшипника обеспечивают только стационарные системы измерения ударных импульсов.

Эксплуатация подшипников качения является опасной при их тяжелом повреждении, особенно, когда уровень ударных импульсов продолжает расти далее с течением времени или сопровождается провалами и пиками, значительно превышающими по своему размаху обычную неравномерность измеряемого сигнала.

Вопрос о допустимости и целесообразности любого риска при принятии решения об остановке оборудования для ремонта или о продолжении его эксплуатации находится исключительно в компетенции персонала предприятия, эксплуатирующего оборудование.

Фирма «SPM Instrument» категорически не рекомендует откладывать замену поврежденного подшипника, поскольку момент начала катастрофического лавинообразного разрушения подшипника непредсказуем.

3.6 Приборная реализация метода

Одним из современных портативных диагностических приборов является тестер состояния подшипников «Baltech VP‑3450» , выпускаемый фирмой ООО «Балтех» (Россия) (рис. 5). Прибор реализует комплекс измерений по оценке состояния смазки, условий работы и технического состояния подшипников качения по методу ударных импульсов «SPM Instrument».

Техническая характеристика. Измерение ударных импульсов в диапазоне ‑9…99 дБ с разрешение 1 дБ. Дисплей – графический, монохромный, со светодиодной подсветкой. Вводимые исходные данные – частота вращения и диаметр подшипника. Питание – от 6 батареек или аккумуляторов типа АА, напряжение питания 9 В. Масса – 800 г. Размеры – 255×105×60 мм. Диапазон рабочих температур – ‑0…+50 °С. Разъемы для наушников и внешнего датчика.

Рис. 5. Общий вид тестера состояния подшипников «Baltech VP‑3450»

Заключение

Своевременное обнаружение и замена поврежденных подшипников качения позволяет увеличить ресурс работы механического оборудования.

Обнаружение дефектов и неисправностей подшипников качения на ранних стадиях их возникновения и развития возможно за счет комплексного подхода к анализу характера шума и параметров вибрации (ударных импульсов), а также визуального осмотра деталей подшипников при ревизии.

Организация ремонтных работ на основании данных о техническом состоянии подшипниковых узлов, полученных с помощью метода ударных импульсов, позволяет исключить внеплановые остановки оборудования и сократить объемы проводимых ремонтных работ.