Содержание страницы

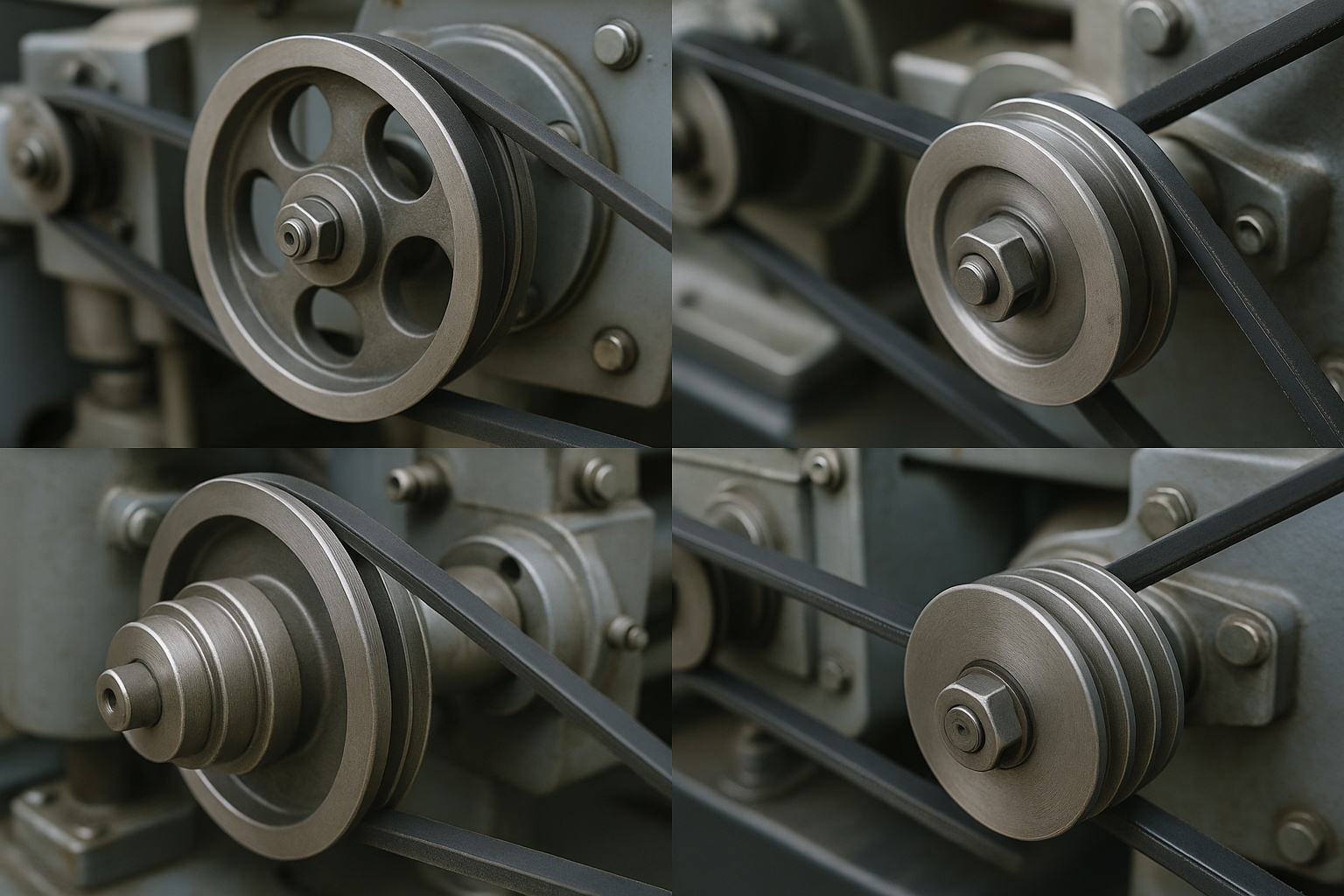

Ременные передачи являются важным элементом машиностроения, широко применяясь для передачи вращательного движения между валами с различными расстояниями и направлениями вращения. Они сочетают простоту конструкции, надежность и доступность изготовления, что делает их востребованными в производстве, транспорте и бытовой технике. Разнообразие типов ремней и шкивов позволяет адаптировать передачу под различные скорости и нагрузки, сохраняя плавность и тихую работу механизмов.

В ременных передачах механизм передачи вращательного движения от ведущего шкива к ведомому осуществляется за счет сил трения, возникающих между поверхностями шкивов и эластичной поверхностью ремня, который обхватывает шкивы и создает сцепление для передачи крутящего момента.

Передачи могут использовать ремни различного сечения:

- плоские,

- клиновые,

- поликлиновые,

- круглого сечения.

На практике часто применяют плоскоременные и клиноременные передачи, так как они позволяют перекрывать широкий диапазон нагрузок и частот вращения при компоновке механизмов.

Плоскоременные передачи конструктивно проще в изготовлении и монтаже, однако клиноременные обладают значительно большей тяговой способностью и требуют меньших габаритов для передачи аналогичной мощности.

Эластичные свойства ремня обеспечивают плавность работы и снижение уровня шума при эксплуатации ременной передачи. Дополнительно ремни позволяют защитить механизм от аварийных перегрузок, так как при превышении допустимой нагрузки происходит проскальзывание ремня по шкиву, снижая риск разрушения элементов передачи. Вал может располагаться в передаче параллельно, перекрещиваться или пересекаться с другим валом, при этом шкивы способны вращаться как в одном направлении, так и во взаимно противоположных.

Наиболее распространена открытая ременная передача, при которой движение передается между параллельными валами, вращающимися в одинаковом направлении. Для создания необходимого трения между ремнем и шкивом осуществляется натяжение ремня, которое достигается перемещением одного из шкивов или использованием натяжных устройств, таких как натяжные ролики, качающиеся плиты и салазки. Особенно натяжные ролики применяют в плоскоременных и клиноременных передачах, когда расстояние между осями валов минимально, а передаточное отношение значительное, что позволяет увеличить угол обхвата малого шкива.

Шкивы ременных передач изготавливаются из таких материалов, как чугун, сталь, легкие сплавы и высокопрочные пластмассы. Наружная часть шкива, по которой происходит контакт с ремнем, называется ободом, а внутренняя, насаживаемая на вал, именуется ступицей.

Для соединения обода со ступицей используют диск или спицы, в зависимости от конструкции и области применения передачи. Если шкив устанавливается на торце вала, применяются цельные шкивы, а в случае установки между опорами и подшипниками используются разъемные шкивы для упрощения сборки. Наиболее широко применяются чугунные шкивы из-за их надежности и долговечности.

Балансировка шкивов

Качественная работа высокоскоростных передач в значительной степени зависит от тщательной балансировки шкивов, то есть центры масс шкивов должны точно совпадать с осью их вращения. В противном случае, при вращении шкива возникает дисбаланс, который провоцирует образование значительных центробежных сил, повышающих вибрацию системы и ускоряющих износ подшипников.

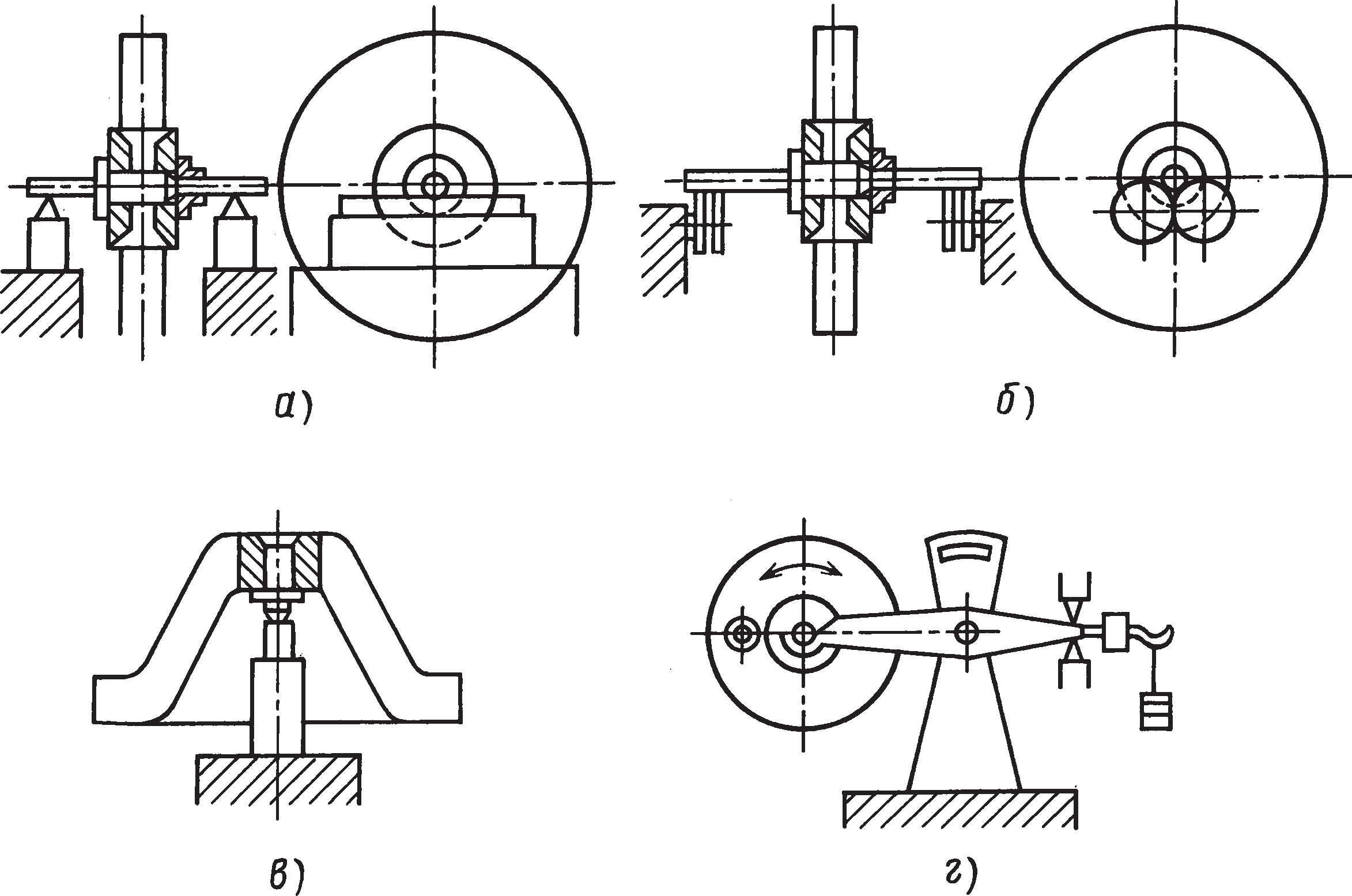

Для предотвращения подобных последствий перед установкой шкивы подвергают статической балансировке, используя горизонтально установленные призмы, ролики, сферическую пяту, прецизионные весы либо специальные балансировочные стенды (рис. 1).

Рис. 1. Схемы статической балансировки: а — на призмах; б — на дисковых роликах; в — на сферической пяте; г — на весах

Процесс статической балансировки на призмах заключается в установке шкива с технологической осью на призмы и отслеживании его движения. В случае дисбаланса шкив начинает совершать качательные движения, после чего его центр тяжести занимает нижнее положение. В отмеченной зоне с обода снимают излишек материала посредством сверления, шлифования или вырезания, повторяя процедуру до тех пор, пока шкив не будет останавливаться в любом положении. Точность данного способа определяется сопротивлением качению шкива на призмах.

Метод балансировки с применением дисковых роликов аналогичен балансу на призмах, но обеспечивает более высокую точность за счет снижения сопротивления вращению.

Нормы допустимого дисбаланса в зависимости от скорости вращения шкивов указаны в таблице 1.

Таблица 1. Дисбаланс шкивов

| Окружная скорость шкива, м/с | Допускаемый дисбаланс, г ⋅ м | Окружная скорость шкива, м/с | Допускаемый дисбаланс, г ⋅ м | ||||||

| От | 5 | до | 10 | 6 | Св. | 20 | до | 25 | 1,6 |

| Св. | 10 | » | 15 | 3 | » | 25 | » | 40 | 1,0 |

| » | 15 | » | 20 | 2 | » | 40 | 0,5 | ||

Фиксация шкивов на валу

Для фиксации шкивов на валу применяются посадки с натягом, характерные для неразъемных шкивов. При установке шкива на вал, выступающий из подшипника, посадочные шейки могут иметь как коническую, так и цилиндрическую форму с использованием призматических или клиновых шпонок. При цилиндрической шейке с призматической шпонкой шкив упирается в буртик вала и закрепляется гайкой. Клиноременные шпонки применяются в механизмах с низкими скоростями, где не требуется высокая точность посадки.

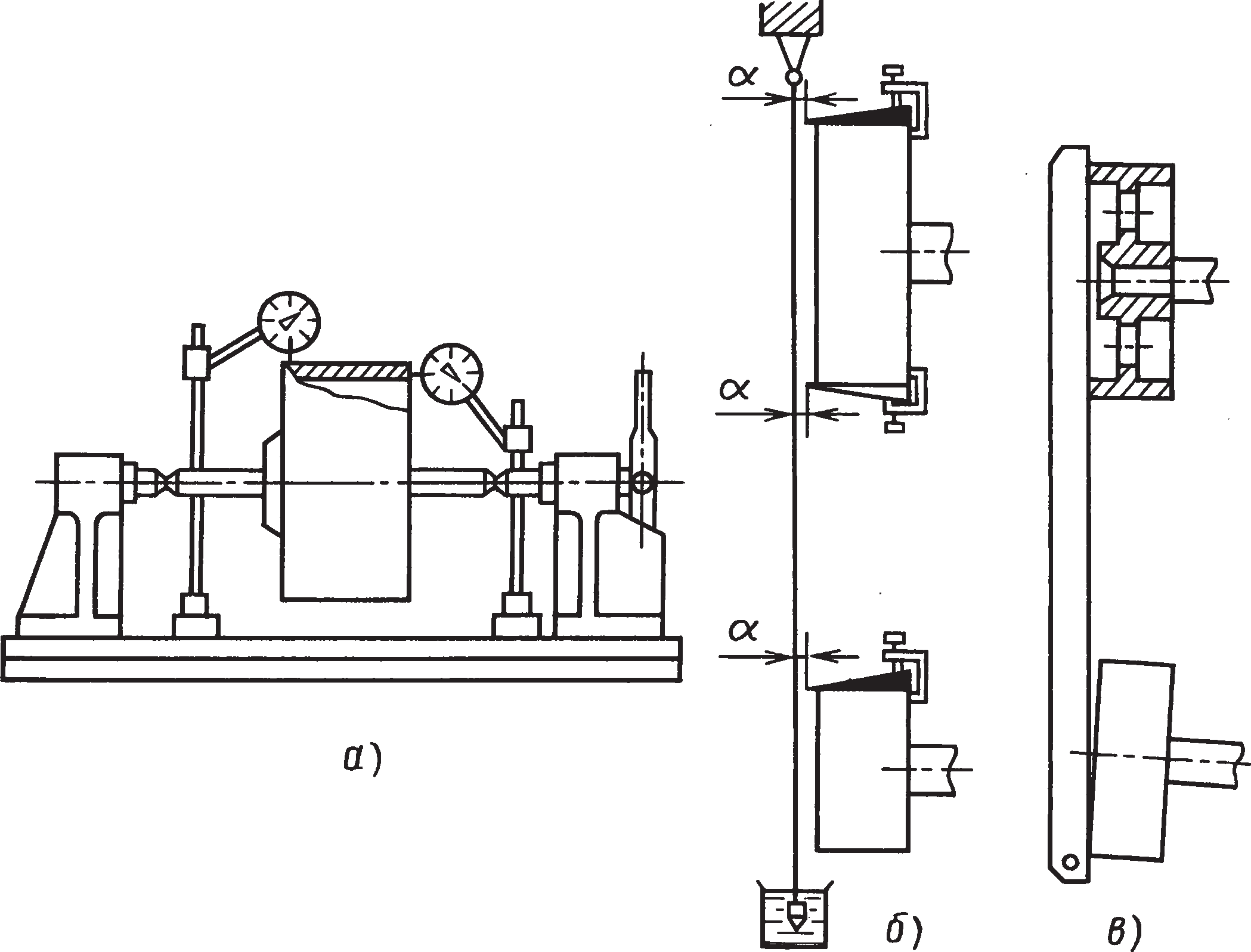

Шлицевые соединения обеспечивают более точное центрирование шкива на валу, по сравнению с использованием шпонок, что повышает стабильность работы механизма. Разъемные шкивы фиксируются на валу, после чего их половинки соединяются шпильками, а биение проверяется индикатором часового типа. Допустимые значения биений зависят от размеров шкива и типа передачи (таблица 2).

Таблица 2. Допустимое биение (мм) обода шкивов

| Наружный диаметр шкива | Для плоских ремней | Для клиновых ремней | ||

| торцовое | радиальное | торцовое | радиальное | |

| До 150 | 0,08 | 0,03 | 0,10 | 0,05 |

| 150…300 | 0,12 | 0,05 | 0,15 | 0,08 |

| 300…600 | 0,20 | 0,08 | 0,25 | 0,12 |

| Св. 600 | 0,35 | 0,15 | 0,40 | 0,25 |

Рис. 2. Схемы проверки собранных шкивов и валов: а — индикатором часового типа; б — отвесом со стрелой; в — линейкой

Корректная работа ременной передачи возможна только при обеспечении параллельности осей ведущего и ведомого шкивов. Для проверки отклонений угла α от параллельности применяют отвес со стрелой или используют линейку (рис. 2). После завершения процедуры проверки биения и установки шкивов на валы, ремень сначала надевается на шкив ведущего вала, а затем на шкив ведомого. После надевания ремня шкивы прокручивают вручную для контроля посадки и плавности хода.

Ремни для ременных передач

В конструкции плоскоременных передач обычно находят широкое применение различные разновидности ремней, каждая из которых оптимально подходит под конкретные условия эксплуатации и тип нагрузки. В их числе можно выделить такие виды:

- тканевые прорезиненные ленты, ширина которых колеблется от 20 до 1200 мм при толщине от 3 до 13,5 мм; подобные ремни выпускают заранее заданной протяженности, их формируют в рулоны для удобства хранения и транспортировки, а при монтаже отматывают необходимый отрезок с учетом припуска на стыковку концов;

- синтетические варианты, преимущественно капроновые, выполненные в бесконечной форме, изготовленные из нескольких разновидностей тканей, дополнительно пропитанных полиамидным раствором; их ширина обычно составляет 10…100 мм при длине 250…3350 мм, толщина варьируется в пределах 0,5…1,0 мм; такие ремни рассчитаны на рабочие скорости до 75 м/с и применяются там, где передаются нагрузки невысокого или среднего уровня;

- хлопчатобумажные цельнотканые ленты, подвергнутые специальной пропитке; они могут быть четырех- или шестислойными при толщине 4,5 или 6,5 мм и ширине от 30 до 100 мм, либо 50 до 150 мм соответственно; устанавливаются на шкивы, минимальный диаметр которых варьируется в пределах 140…200 мм;

- бесконечные хлопчатобумажные ремни протяженностью до 2000 мм, предназначенные для быстродействующих передач; среди них различают два типа: многослойные прошивные прорезиненные шириной 20…135 мм и двухслойные полульняные тканевые толщиной 1,75 мм и шириной 15…55 мм.

Для обеспечения надежной работы и долговечности ремня необходимо правильно соединить его концы, если используется ремень конечной длины. На практике применяют следующие основные способы соединения:

- склеивание — один из наиболее распространённых и эффективных методов. Для этого прорезиненные ленты сначала расслаивают на концах, формируя ступенчатый срез, длина которого составляет около 60% ширины ремня. Затем наносят специальный резиновый клей, после чего соединение тщательно прикатывают роликом и подвергают процессу вулканизации для закрепления. В случае кожаных ремней концы срезают под острым углом по направлению движения — на длину от 100 мм при узких лентах до 175 мм для широких. Склеивание выполняется клеем, который даже после застывания сохраняет эластичность. Для прочности места стыка тщательно прижимают роликом и фиксируют между прижимными пластинами для полного высыхания;

- сшивание — данный метод включает использование сыромятных ремешков или жильной струны. Соединение может выполняться внахлест с накладкой (при скорости движения не более 10 м/с) либо встык (при скорости до 20 м/с). Отверстия под прошивку пробивают пробойником или прокалывают шилом. Для равномерного распределения нагрузки их размещают шахматным порядком в два и более рядов. Стык для предотвращения разрыва дополнительно прошивают тонкой жилой ниткой;

- монтаж металлических соединителей — используется, когда необходима быстрая установка или разборка. Для жесткого крепления (v = 10…15 м/с при значительном диаметре шкивов) применяют скрепки, скобы, заклепки или накладки, фиксируемые винтами. Если требуется гибкое соединение при более высоких скоростях (v = 15…25 м/с), используют шарнирные элементы: проволочные крючки, металлические или жильные стержни и спиральные соединения.

Клиноременные передачи рассчитаны на эксплуатацию при скорости вращения от 5 до 30 м/с и пользуются особым спросом за счет своей универсальности. Ремни данного типа выполняются бесконечными, имеют трапецеидальное сечение и прорезиненный наружный слой.

Основной несущий слой состоит из нескольких слоев кордткани либо прочного шнура. В зависимости от сферы применения различают три разновидности клиновых ремней: стандартные (нормальные), узкие и широкие, причем последние особенно востребованы в конструкциях бесступенчатых приводов — вариаторов. Шкивы, с которыми они работают, оборудованы канавками, точно соответствующими профилю ремня.

Помимо описанных выше, встречаются и другие виды передач — например, круглоременные и зубчатоременные, каждая из которых занимает свою нишу благодаря специфическим преимуществам.

Натяжения ремня

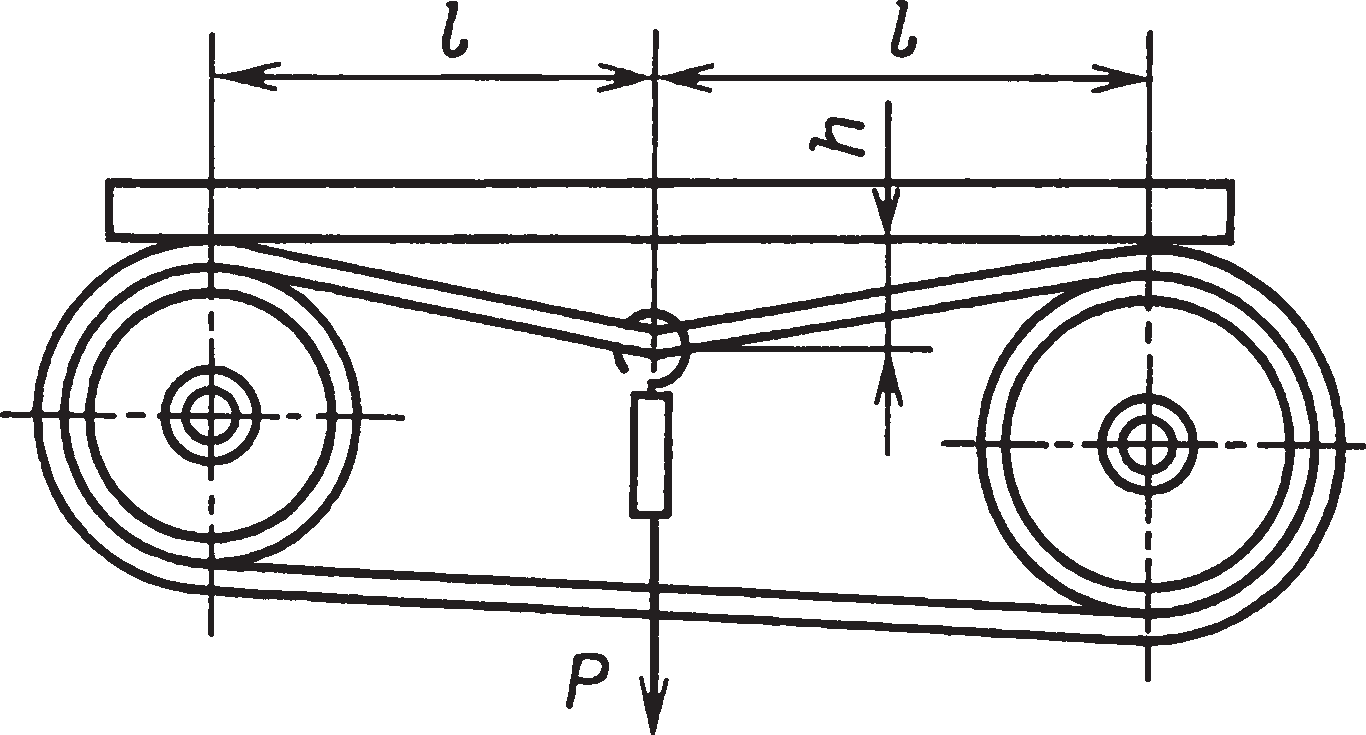

Немаловажным параметром, который напрямую сказывается на тяговых характеристиках передачи, является величина натяжения ремня. Недостаточное натяжение приводит к проскальзыванию, биению свободных ветвей, перегреву материала и ускоренному износу. Избыточное натяжение также нежелательно: ремень быстрее вытягивается, теряет упругие свойства, растет нагрузка на подшипники, ускоряется износ шеек вала и рабочих поверхностей шкивов.

Для правильной проверки натяжения используют линейку и динамометр. Суть контроля заключается в измерении прогиба h ветви ремня под приложенной силой P, который вычисляют по следующей формуле:

h = P·l / (36·a·b),

где l — длина пролета между точками опоры, a — толщина ремня, b — ширина ленты, а число 36 — постоянный коэффициент, зависящий от формы кривой прогиба (в данном случае, считается, что ремень прогибается по дуге окружности).

Рис. 3. Схема измерения натяжения ремня с использованием динамометра

Сборка ременных передач

Процесс сборки ременных передач предполагает строго определенную последовательность действий. Первым делом шкив надежно напрессовывают на вал, предварительно проверив и при необходимости доработав шпоночные или шлицевые соединения. Для фиксации от продольного смещения шкивы закрепляют установочными винтами. После этого тщательно проверяют правильность параллельности валов, совпадение центров шкивов и отсутствие радиального либо торцового биения.

Лишь после этих операций на шкивы надевают ремень и контролируют его натяжение по прогибу при помощи динамометра. На начальном этапе эксплуатации, в течение первых 10–15 суток, проводится дополнительная регулировка натяжения. Для обеспечения надежной и долговечной работы элементы привода содержат в идеальной чистоте: загрязнения, особенно следы смазочных материалов, аккуратно удаляют тампоном, предварительно смоченным бензином.

Заключение

Интересные факты:

- Фабрики XIX века использовали сотни метров кожаных ремней для привода станков от одного парового двигателя.

- Ременные передачи использовались в первых автомобилях (Бенц, Форд Т), обеспечивая плавный разгон без резких ударных нагрузок.

- Современные поликлиновые ремни способны выдерживать скорости до 75 м/с при высокой долговечности и тихой работе.

- Балансировка шкивов, применяемая сегодня, снижает вибрации до минимума, повышая ресурс подшипников и ремня.

- В некоторых станках и вентиляторах ременная передача снижает шум на 20–40% по сравнению с зубчатыми при одинаковой нагрузке.

Ременные передачи, сохранившие актуальность с момента своего появления, являются надежным и простым решением для передачи вращательного движения в различных отраслях промышленности и быту. Современные материалы и технологии изготовления ремней и шкивов позволили повысить эффективность и долговечность таких передач, обеспечив им устойчивое место в конструкции оборудования. Несмотря на наличие конкурентов в виде цепных и зубчатых передач, ременные передачи остаются востребованными благодаря сочетанию плавности, тишины и простоты конструкции.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025