Содержание страницы

1. Сборка зубчатых передач

Зубчатые передачи применяют во всех приводных механизмах производственного оборудования. С их помощью машины совершают рабочие движения, необходимые для выполнения определенного действия за определенный промежуток времени. В результате мы получаем нужное количество продукта за определенное время: метров ткани, монет, стаканов и т.п.

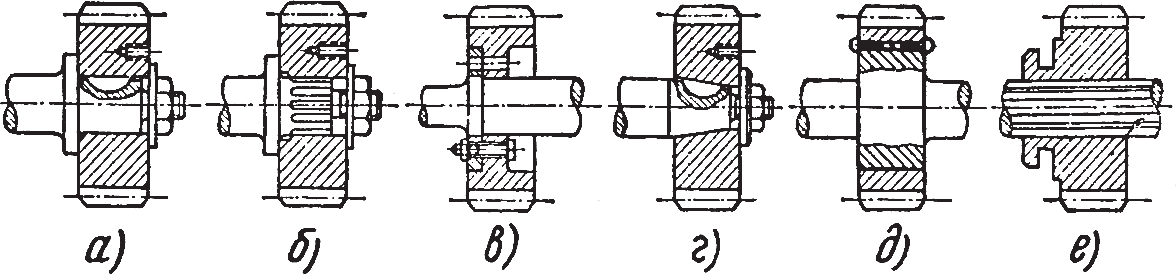

Способы закрепления цилиндрических зубчатых колес на валах приведены на рис. 1.

Рис. 1. Способы закрепления зубчатых колес на валах: а – на цилиндрической шейке и сегментной шпонке; б – на шлицах; в – на фланце болтами; г – на конической шейке и сегментной шпонке; д – напрессовкой диска с фиксацией заклепками; е – на шлицах при подвижной посадке

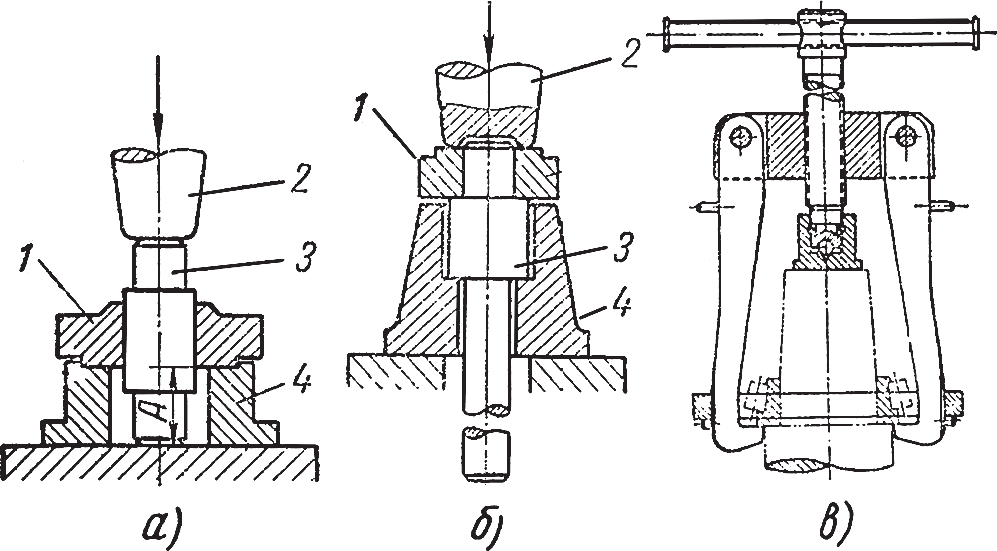

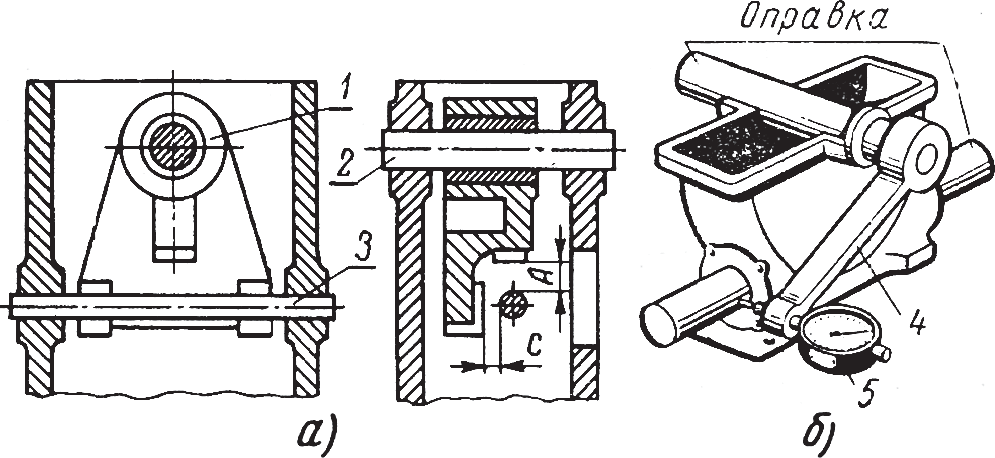

Установку зубчатых колес на валах с подвижной посадкой производят обычными методами сборки; посадку зубчатых колес на валы с натягом производят на прессах с применением различных устройств (рис. 2; а, б).

Рис. 2. Приспособления: а и б – для запрессовки; 1 и 3 – соединяемые детали; 2 – шток; 4 – мерная подставка; А – заданный размер; в – винтовой съемник для распрессовки

Снятие напрессованных колес при необходимости в повторной сборке производят обычными съемниками (рис. 2, в). Особенность в сборке представляет установка зубчатого колеса на фланце вала с закреплением при помощи болтов (рис. 1, в). Зубчатое колесо предварительно укрепляют тремя-четырьмя временными болтами, имеющими меньший диаметр. После проверки колеса на радиальное биение оно закрепляется на фланце этими временными болтами. Оставшиеся отверстия под болты во фланце вала и в зубчатом колесе с помощью кондуктора совместно развертывают и зенкуют, затем в эти отверстия вставляют по посадке нормальные болты, а временные болты снимают и освободившиеся отверстия обрабатывают так же, как и первые. После установки нормальных болтов во все отверстия зубчатое колесо окончательно проверяют на биение.

Затяжку болтов обычно производят динамометрическим ключом: на плоскостях фланцев должна быть создана сила трения, момент которой должен превосходить крутящий момент, передаваемый зубчатым колесом.

При запрессовке зубчатых колес наиболее часто встречаются следующие погрешности: качание зубчатого колеса на шейке вала, радиальное биение по начальной окружности, торцовое биение и неплотное прилегание к упорному буртику вала.

Проверку на качание производят обстукиванием напрессованного зубчатого колеса мягким металлическим молотком.

1.1. Контроль на биение

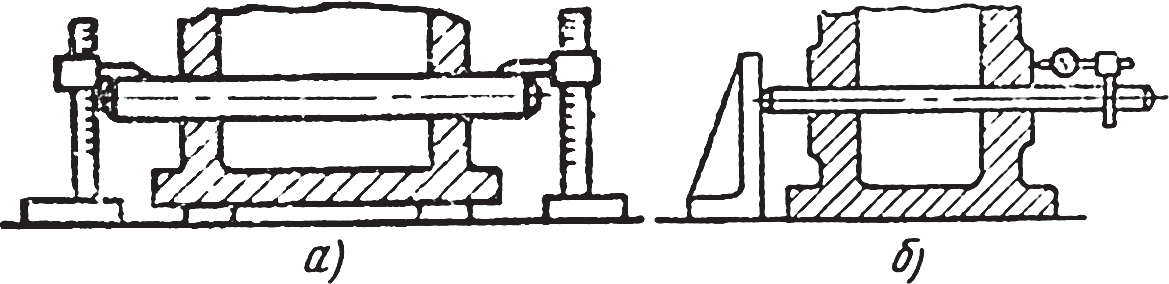

Контроль на биение осуществляют индикатором. Для этого вал устанавливают в центрах или на призмы.

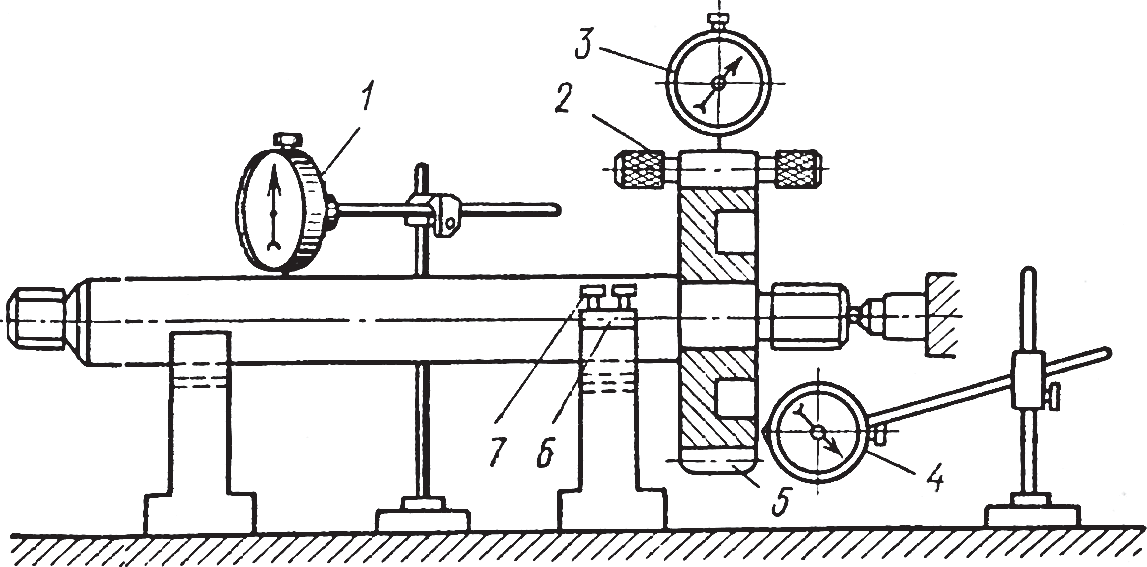

Проверку радиального и торцового биения зубчатого колеса производят на призме или в центрах (рис. 3).

Рис. 3. Контроль качества сборки вала с зубчатым колесом

Между зубьями колеса помещают цилиндрический калибр 2, на который устанавливают ножку индикатора 3. Перекладывая калибр 2 через один-два зуба и, поворачивая вал с шестерней 5, определяют разницу в показаниях индикатора 3. Для различных передач биение допускается от 0,01 до 0,03 мм на 100 мм диаметра колеса. Торцовое биение зубчатого колеса допускается в пределах 0,05-0,08 мм на 100 мм диаметра колеса. Если биение превосходит допускаемые пределы, зубчатое колесо необходимо снять с вала, повернуть на некоторый угол, напрессовать его вновь и проверить показания индикатора.

Для этого вал укладывают на призмы, регулируют положение седла призмы 6 винтами 7 и устанавливают вал параллельно поверочной плите по индикатору 1. Во впадину колеса укладывают цилиндрический калибр 2, диаметр которого должен составлять 1,68 модуля зацепления колеса. Стойку с индикатором 3 устанавливают так, чтобы ножка его вошла в соприкосновение с калибром и с натягом на один-два оборота стрелки. При этом замечают показание индикатора, затем, перекладывая калибр через 2-3 зуба и поворачивая колесо 5, подводят калибр к ножке индикатора. Отмечают показание стрелки и определяют величину диаметрального биения. Допустимое биение торца и диаметра венца зубчатого колеса зависит от степени точности колеса. Торцовое биение проверяют индикатором 4. Показания индикаторов не должны превышать значений, указанных в чертеже.

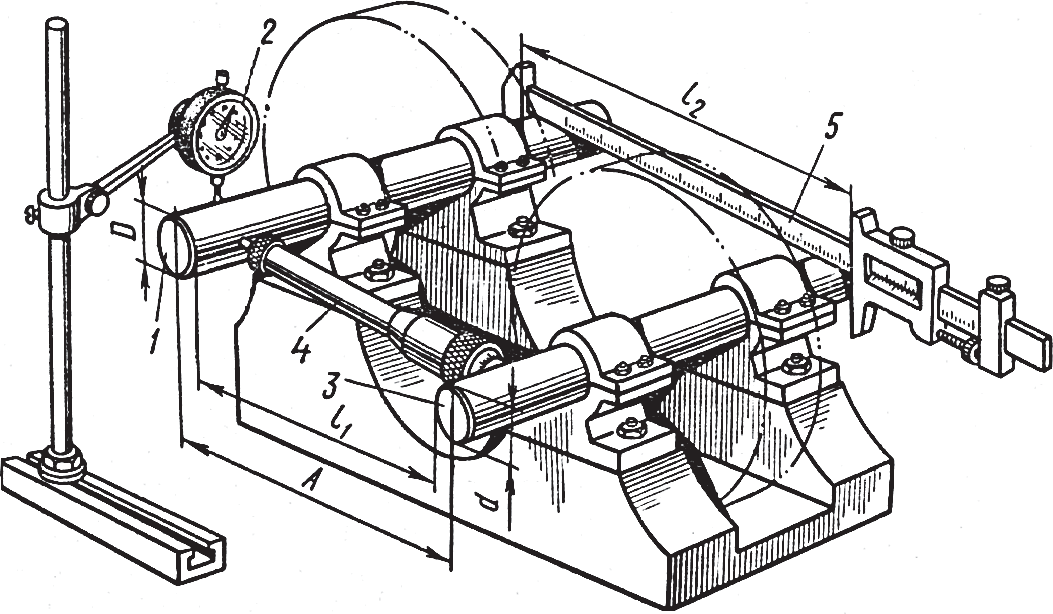

1.2. Параллельность расположения осей подшипников

Правильное зацепление зубьев происходит при параллельности осей колес, отсутствии их скрещивания и сохранении расстояния между осями валов, равного величине, указанной в чертеже. Параллельность расположения осей подшипников корпуса зубчатой передачи (рис. 4) проверяют штихмассом, штангенциркулем и индикатором 2. Расстояние между осями подшипников проверяют контрольными оправками 1 и 3, устанавливаемыми в корпус. Расстояние измеряют или между оправками, или по их наружной поверхности.

Рис. 4. Схема проверки параллельности и перпендикулярности осей отверстий и валов контрольным валом и универсальным измерительным инструментом

В первом случае измерение выполняют микрометрическим штихмассом 4 и к полученному размеру 1 прибавляют полусумму диаметров калибров (мм):

А=l1+(D+d)/2.

Во втором случае применяют штангенциркуль 5 и из полученного размера вычитают полусумму диаметров калибров (мм):

А=l2–(D+d)/2.

Определив размеры l1 или l2 на обеих сторонах, устанавливают непараллельность осей отверстий подшипников. Чтобы добиться требуемого межосевого расстояния и параллельности, смещают корпуса подшипников. Непараллельность в вертикальной плоскости может быть определена при наложении уровня на каждый из валов. Величина непараллельности в этом случае будет равна разности показаний уровня в угловых делениях. Обычно цена деления уровней дается в долях миллиметра на 1 мм и для перевода показаний уровня в угловые секунды цену деления нужно умножить на число 200.

Например, цена деления уровня 0,1 мм на 1 м соответствует 20 угловым секундам: (0,1•200/1=20″).

1.3. Боковой зазор

Для каждой степени точности колес и передач устанавливают нормы бокового зазора. Боковой зазор не зависит от точности обработки зубьев и определяется величиной межосевого расстояния зацепления и толщиной зуба. Основными являются нормы нормального гарантированного зазора (jn min), компенсирующего уменьшение бокового зазора от нагрева передачи.

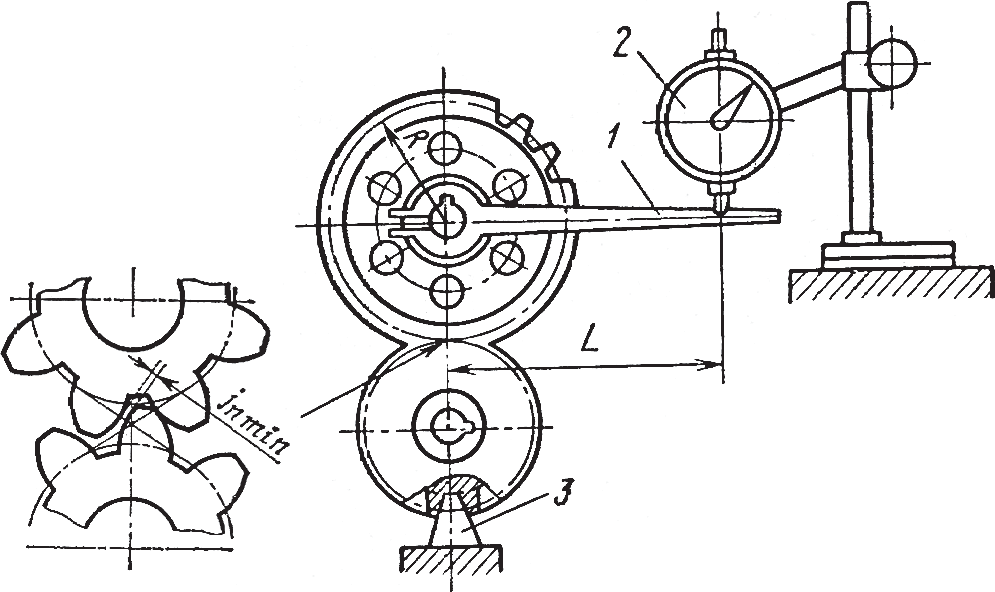

На рис. 5 показана проверка бокового зазора jn min, которую в цилиндрических зубчатых колесах выполняют щупом или индикатором. На валу одного из зубчатых колес крепят поводок 1, конец которого упирают в ножку индикатора 2, установленного на корпусе сборочной единицы. Другое зубчатое колесо удерживают от проворачивания фиксатором 3.

Рис. 5. Схема проверки бокового зазора

Затем поводок 1 вместе с валом и колесом слегка поворачивают то в одну, то в другую сторону, а это можно сделать только на величину зазора j n min в зубьях. По разнице показаний индикатора A в мм отнесенной к длине рычага L и радиуса делительной окружности R определяют величину бокового зазора – jn min=А•R/L.

Наиболее точно значения боковых зазоров определяют в измерительных лабораториях ОТК.

Обычно для распространенных зубчатых передач допуск на боковой зазор jn min соответствует сопряжению колес В по ГОСТ 1643-81 (табл. 1), которое обеспечивает минимальную величину бокового зазора, исключающую возможность заклинивания стальной и чугунной передачи от нагрева при разности температур зубчатых колес и корпуса в 25°С.

Таблица 1. Нормы гарантированного бокового зазора jn min (ГОСТ 1643-81)

| Вид сопряжения | Класс отклонения

межосевого расстояния |

Обозначение | Межосевое расстояние aw, мм | |||||||

| до

80 |

свыше

80 до 125 |

свыше

125 до 180 |

свыше

180 до 250 |

свыше

250 до 315 |

свыше

315 до 400 |

свыше

400 до 500 |

свыше

500 до 630 |

|||

| мкм | ||||||||||

| В | V | jn min | 120 | 140 | 160 | 185 | 210 | 230 | 250 | 280 |

| А | VI | 190 | 220 | 250 | 290 | 320 | 360 | 400 | 440 | |

Чем грубее обработка зубьев, тем большие боковые зазоры требуется устанавливать в зацеплении. Наименьший боковой зазор jn min указывают в технических условиях чертежа на сборку сборочной единицы.

1.4. Общая сборка зубчатых передач

В собранной передаче должны быть обеспечены и проверены боковой и радиальный зазоры, необходимые для предотвращения заклинивания зубьев при нагреве передачи в процессе работы, и правильность зацепления, определяемая размерами и расположением пятен касания зубьев.

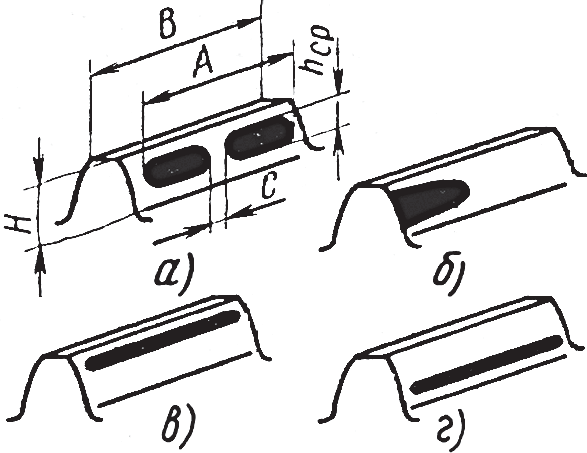

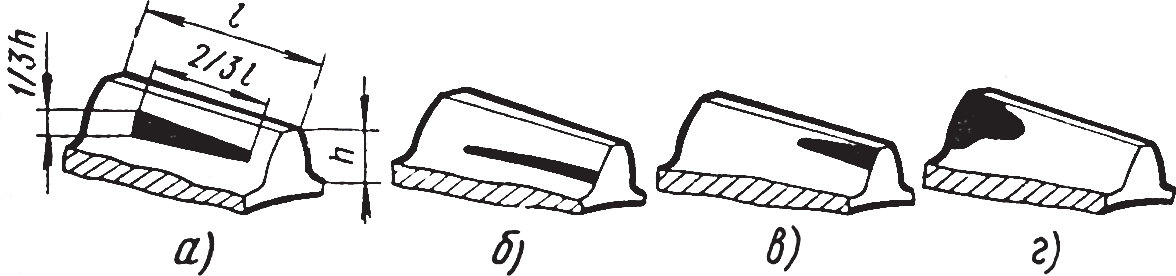

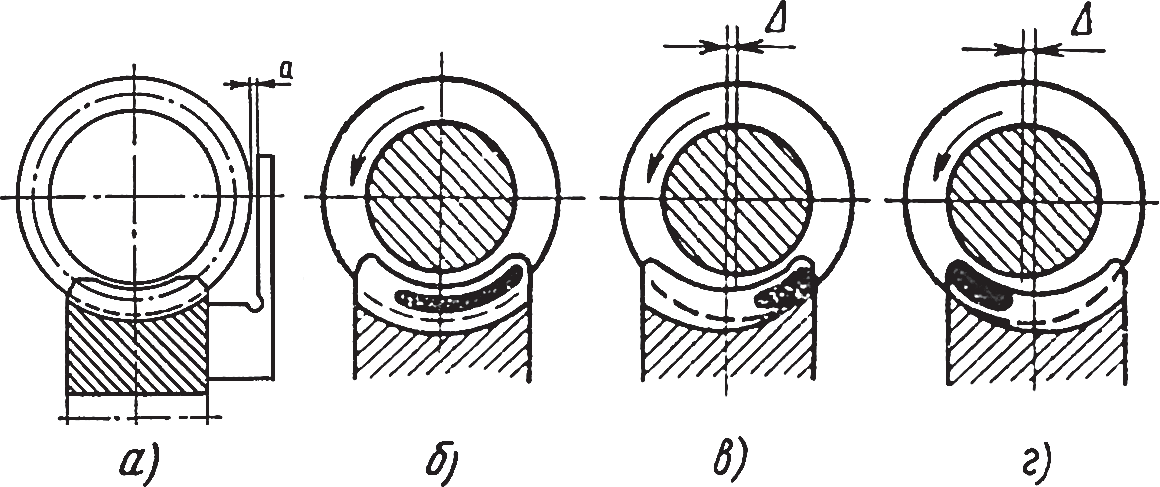

Погрешности сборки зубчатых передач определяют по расположению пятна контакта при проверке «на краску». Размеры контакта (рис. 6, а) определяются (в процентах):

- по длине зуба – отношением расстояния между крайними точками следов прилегания (без учета величин разрывов, превосходящих величину модуля) к полной длине зуба (А–С)/(В•100%);

- по высоте зуба – отношением средней высоты следов прилегания по всей длине зуба к рабочей высоте зуба hcp/(H–100%). Неправильное пятно касания и неправильное место расположения на зубьях являются следствием погрешностей, возникших при обработке и сборке колес, валов, корпусов редукторов, подшипников.

На рис. 6, б отпечаток краски расположен односторонне. Причиной неправильного пятна контакта может быть перекос колеса на зуборезном станке или перекос отверстий в корпусе редуктора.

Рис. 6. Схема расположения пятен контакта зубьев шестерен в зацеплении при проверке «на краску»: а – размеры контакта для оценки; б – одностороннее расположение пятна (перекос колеса на зуборезном станке или перекос отверстий в корпусе редуктора); в – большой зазор по всему венцу (мало или велико межосевое расстояние); г – недостаточный зазор по всему венцу (излишняя или недостаточная толщина зуба одного или обоих колес)

Если зуб колеса утоплен со стороны торца и при поворачивании на 180° положение не меняется, то, следовательно, перекошена ось отверстия в корпусе. Эту погрешность устраняют запрессовкой новой втулки и растачиванием ее или запрессовкой взамен другого пальца зубчатого колеса, если оно посажено на палец.

На рис. 6, в показан слишком большой зазор по всему венцу. Возможные причины: межосевое расстояние в корпусе недостаточное или слишком большое. Устраняют погрешность запрессовкой в корпус других втулок с припуском по внутреннему диаметру и их повторным растачиванием.

Недостаточный зазор по всему венцу показан на рис. 6, г. Возможные причины малой величины зазора: излишняя или недостаточная толщина зуба у одного или у обоих колес. В этом случае заменяют колеса или используют корпус с другим межосевым расстоянием.

1.5. Сборка конических зубчатых передач

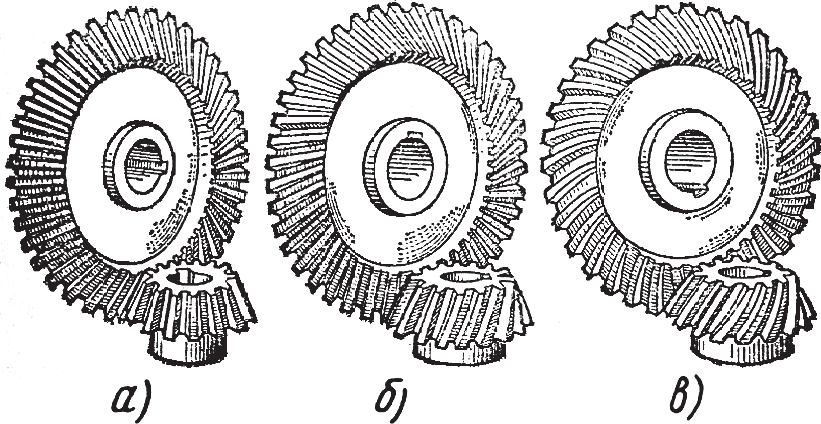

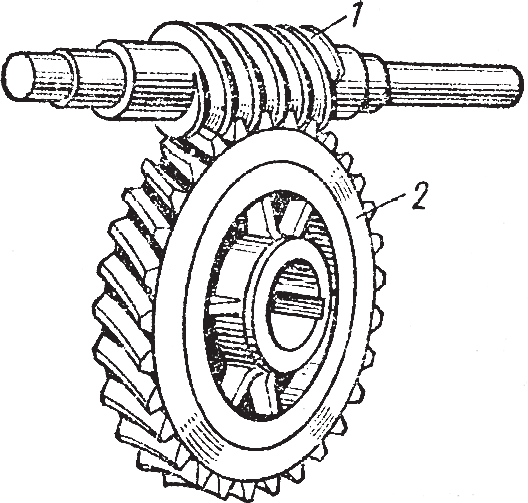

Конические передачи применяются для передачи вращения между валами, оси которых пересекаются под углом (рис. 7), как правило, равным 90°.

Зубья конических зубчатых колес в идеальном случае касаются друг друга всей рабочей поверхностью (принимая за рабочую поверхность узкую полосу вдоль всей линии зуба), практически в соприкосновении находится от 1/2 до 3/4 длины зуба.

Рис. 7. Зацепление конических зубчатых колес: а – прямозубое; б – косозубое; в – с круговым зубом

Требования, предъявляемые к коническим зубчатым передачам, как и приемы их сборки и установки на валу, такие же, как и цилиндрических зубчатых колес.

Пригонку колес целесообразно вести так, чтобы зубья соприкасались рабочей поверхностью ближе к тонким концам, так как тонкая сторона быстрее прирабатывается и вследствие деформации под нагрузкой тонкого конца зубьев достигается их прилегание на всей длине.

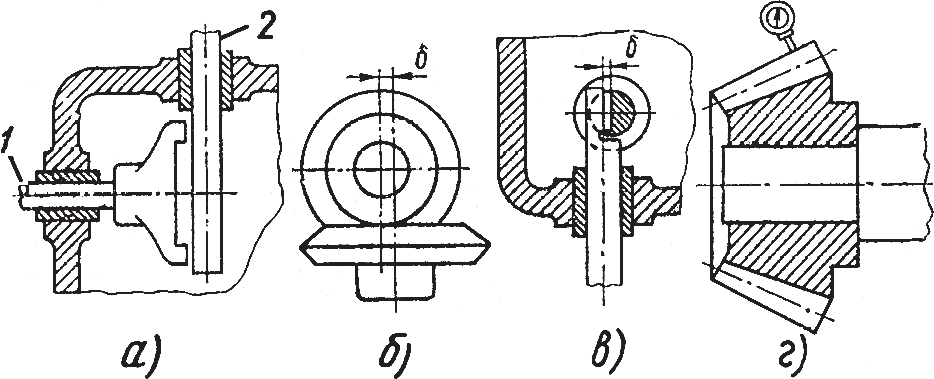

Перед установкой зубчатых колес проверяют межосевой угол и смещение осей. Перпендикулярность осей проверяют цилиндрической оправкой 2 (рис. 8, а) и оправкой 1, имеющей два выступа, плоскости которых перпендикулярны оси. Щупом замеряют зазор между выступами. Совмещение осей б (рис. 8, а) проверяют оправками, аналогичными оправкам 1 и 2, но со срезанными наполовину концами (рис. 8, в). При совмещении оправок щупом замеряют зазор б между ними. Точность измерения – 0,04 мм. Проверку биения зубчатого венца производят в центрах или на призмах при помощи индикатора с наконечником в виде шара или конуса, которые упираются во впадину зуба на уровне оси зуба (рис. 8, г). Точность измерения – 0,02 мм.

Рис. 8. Схема проверки совмещения осей

Монтируют передачу на опорах корпуса и добиваются совпадения воображаемых вершин конусов (рис. 9).

Рис. 9. Регулировка зазоров в зацеплении конических колес: а – расположение конических колес в редукторе; б – параметры зазора

Предварительную установку выполняют по торцам колес. Затем зацепление регулируют смещением зубчатых колес в осевом направлении, пока не получатся одинаковые по величине боковой С и радиальный δ зазоры по всей окружности. Смещать можно одно колесо или оба по очереди.

Если боковой зазор нельзя измерить щупом из-за затрудненного подхода к передаче, то пользуются тонкими свинцовыми пластинками, толщина которых в 1,5 раза превышает величину требуемого зазора. Для этого отмечают мелом три зуба, равномерно расположенных по окружности, и вставляют между ними свинцовые пластинки. Затем вращают один из валов. Сжимаясь между зубьями, пластинки расплющиваются. Измерив микрометром толщину каждой пластинки и вычислив среднее арифметическое трех измерений, получают значение бокового зазора, которое сверяют с табл. 2.

Таблица 2. Нормы гарантированного бокового зазора jn min (ГОСТ 1758-81)

| Вид сопряжения | Обозначение | Среднее конусное расстояние Rm, мм | ||||||||

| свыше 50 до 100 | свыше 100 до 200 | свыше 200 до 400 | ||||||||

| Угол делительного конуса шестерни, градусы | ||||||||||

| до 15 | св. 15

до 25 |

св. 25 | до 15 | св. 15

до 25 |

св. 25 | до 15 | св. 15

до 25 |

св. 25 | ||

| jn min, мкм | ||||||||||

| В

А |

jn min | 84

130 |

100

160 |

120

190 |

100

160 |

140

220 |

160

250 |

120

190 |

185

290 |

210

320 |

Найденное правильное положение колес фиксируют набором прокладок 2 на вертикальном валу и (или) регулировочными крышками 1 на горизонтальном валу, которые по резьбе ввертываются в корпус.

Правильность зацепления проверяют «на краску». На зубья одного колеса наносят краску и прокатывают колеса до получения отпечатка.

Регулировка зацепления «на краску» по характеру пятна контакта состоит в следующем. Зубья одного колеса смазывают тонким слоем краски и оба колеса провертывают на 2- 3 оборота. На зубьях колеса, не смазанного краской, получается отпечаток, по которому судят о зацеплении. Величина пятна зависит от класса точности передачи и должна составлять 40-60% длины зуба и 20-25% высоты рабочей части (рис. 10, а-г).

Рис. 10. Расположение пятен контакта при проверке «на краску»: а – правильное зацепление; б – недостаточный зазор; в, г – неправильный межосевой угол

Если следы краски расположены плотно на одной стороне зуба на узком конце, а на другой стороне – на широком конце, то это свидетельствует о перекосе зубчатых колес. Эти погрешности должны быть исправлены путем дополнительных пригоночных операций. Передачу разбирают и проверяют, правильно ли установлены зубчатые колеса на валах и положение осей в корпусе.

Требуемое пятно контакта в конических передачах получают приработкой с абразивными пастами, как и для цилиндрических передач.

1.6. Приработка зубчатых передач

Приработку передач выполняют для исправления неправильного пятна касания, т. е. для увеличения площади контакта по длине и высоте зубьев до размеров, требуемых техническими условиями, для уменьшения шероховатости рабочих поверхностей зубьев, уменьшения шума и увеличения долговечности зубчатых передач. В процессе приработки поверхности зубьев подвергаются взаимному шлифованию абразивными пастами, помещаемыми между зубьями.

Для приработки применяют абразивные пасты и пасты ГОИ. Зернистость пасты выбирают в зависимости от степени точности, твердости поверхности зуба и модуля зубчатого зацепления. Для приработки зубья колеса покрывают тонким сплошным слоем абразивной пасты и с помощью электродвигателя, соединенного с ведущим валом редуктора, дают пробную приработку с частотой вращения 20-30 об/мин в интервале 5-10 мин. Удалив с нескольких зубьев пасту, проверяют состояние их рабочих поверхностей. Отсутствие задиров и других дефектов, а также появление следов контакта свидетельствует о нормальном протекании процесса. В дальнейшем приработку ведут с постепенным повышением тормозного момента на выходном валу редуктора.

Процесс приработки через каждые 30 мин прерывают, чтобы осмотреть состояние поверхностей зубьев, определить величину пятна касания и заменить отработанную пасту новой.

После удаления абразивной пасты зубчатые передачи обкатывают в течение 1,5-2 ч, подавая на зубья масло индустриальное 12, что позволяет полностью удалить зерна абразива и получить гладкую блестящую поверхность зубьев, характеризующую окончательную площадь пятна контакта. Если зубчатая пара имеет кратное число зубьев, то один зуб шестерни и два соседних с ним зуба колеса с торцов маркируют (например, буквой О), чтобы в процессе монтажа приработанные зубья совпали. Для зубчатых пар с некратным числом зубьев маркировка не требуется, так как каждый зуб колеса прирабатывается ко всем зубьям шестерни.

2. Сборка червячных передач

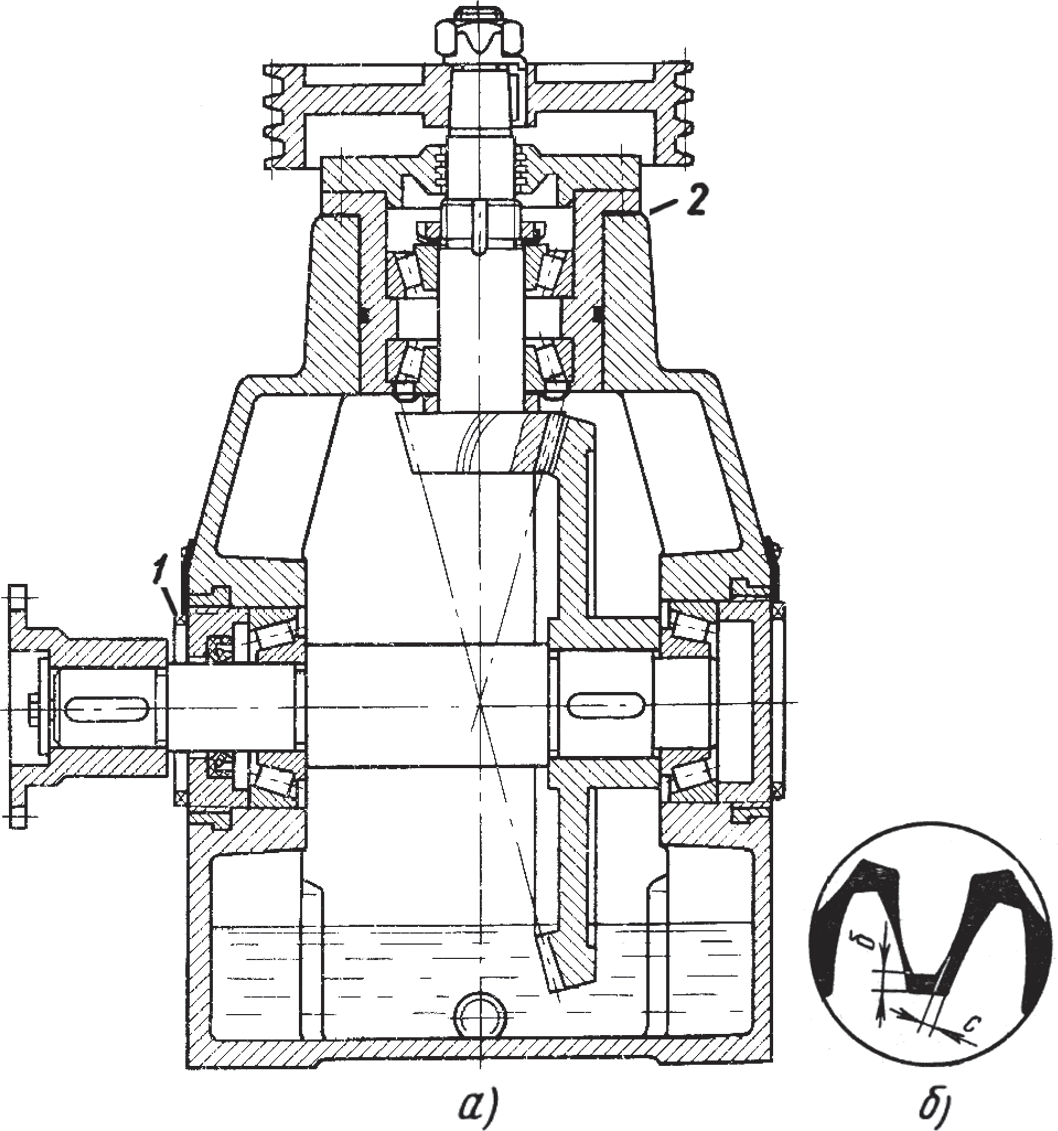

Червячные передачи применяют при небольших и средних мощностях, обычно не превышающих 50 кВт (рис. 11).

Рис. 11. Червячная передача: 1 – червяк; 2 – колесо червячное

Редукторы с червячной передачей могут быть с верхним, боковым и нижним расположением червяка относительно червячного колеса. Нижний червяк обычно применяют при окружной скорости υ≤4 м/с. Наиболее распространенны передачи с архимедовым червяком.

Сборку червячной передачи начинают с проверки расположения осей отверстий редуктора.

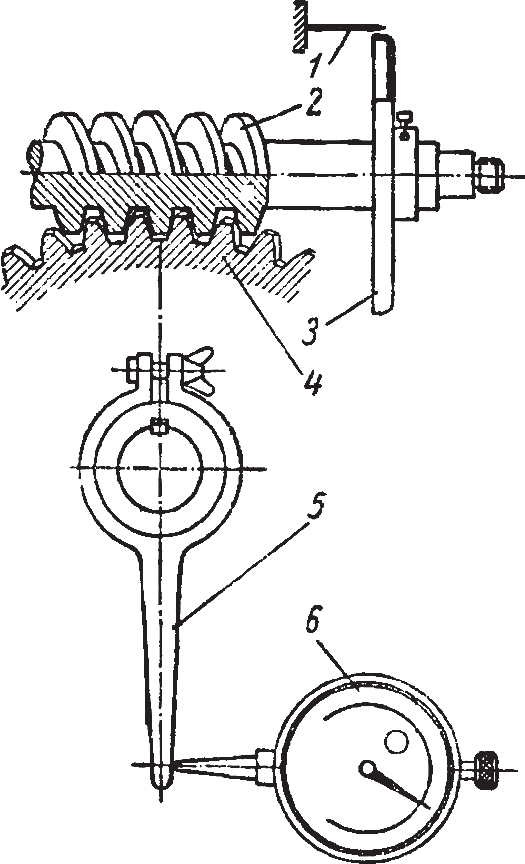

Производят проверку параллельности оси червяка к базовой поверхности основания редуктора (рис. 12).

Рис. 12. Схема проверки точности расположения отверстий в корпусе червячного редуктора: а – параллельность основанию; б – перпендикулярность торцовых поверхностей оси отверстия

На контрольной плите на мерных плитках устанавливают корпус червячного редуктора (рис. 12, а). В расточки корпуса под опоры червяка вставляют контрольную оправку. Измерение параллельности концов контрольной оправки к основанию редуктора проверяют штангенрейсмусом или индикатором по концам контрольной оправки. Точность измерения – 0,05 мм.

Для проверки перпендикулярности торцовых поверхностей редуктора оси отверстия (рис. 12, б) в расточки под опоры червяка вставляют контрольную оправку, которая с одной стороны имеет закрепленный индикатор. Индикатор касается торцовой поверхности редуктора, а с другой конец оправки упирается в угольник, который ограничивает ее осевое перемещение. По показаниям вращающегося индикатора судят о торцовом биении платика, к которому будет примыкать крышка подшипника. Точность измерения – 0,04 мм.

Схема контроля межосевых расстояний показан на рис. 13, а. В корпус устанавливают контрольные оправки 2 и 3.

На одну из них устанавливают шаблон 1 с тремя выступами. По величине зазоров А и С между выступами шаблона и оправкой 3 определяют отклонение межосевого расстояния в вертикальной и горизонтальной плоскостях. Точность измерения – 0,06 мм.

Способы контроля перекоса осей (угол скрещивания) показаны на рис. 13, б.

Рис. 13. Схема проверки точности расположения отверстий в корпусе червячного редуктора: а – межосевого расстояния; б – расположения осей

Проверяют оправками и шаблоном, как и межосевое расстояние. Замеряют зазор δ между выступами шаблона и берут разность показаний. Величина перекоса по ширине колеса получится умножением полученной разности на отношение размеров ширины колеса к расстоянию между выступами.

На вал червячного колеса или оправку надевают рычаг 4 с индикатором 5. Подводя штифт индикатора попеременно к левому и правому концам вала червяка или оправки, по разности отклонения судят о перекосе (скрещивании) осей. Точность измерения – 0,04 мм.

2.1. Особенности сборки червячных передач

При сборке червячных передач необходимо обеспечить точное совмещение всех деталей и выполнить технические требования, предусмотренные чертежами.

Предельные отклонения межосевого расстояния червяка и червячной шестерни приведены в чертежах.

Предельные перекосы осей на ширине червячного колеса не должны превышать 0,015-0,03 мм, если другие значения не указаны в чертежах.

Проверка положения оси червяка относительно средней плоскости червячного колеса производится в крупных передачах с помощью отвеса или шаблонов, а в малогабаритных передачах «на краску» (рис. 14). Краска наносится на винтовую поверхность червяка, после чего он вводится в зацепление с зубчатым колесом; медленным поворотом червяка достигается получение отпечатка на зубьях червячного колеса.

Рис. 14. Схема установки и отпечатков на зубьях червячного колеса при проверке зацепления «на краску»: а – схема установки колеса по шаблону; б – правильное расположение колеса; в – колесо смещено вправо; г – колесо смещено влево

При правильном зацеплении краска должна покрывать поверхность зуба червячного колеса не менее чем на 50-60% по длине и высоте. Если червяк смещен относительно колеса вправо или влево, то отпечатки будут неполными, короче правильного отпечатка. В этих случаях червячное колесо смещают вместе с валом и подшипниками и центрируют по червяку изменением количества прокладок под крышками.

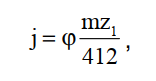

Зазоры в червячном зацеплении являются причиной появления в зацеплении так называемого мертвого хода. Под мертвым ходом подразумевается наибольший угол поворота червяка, при котором колесо остается неподвижным (рис. 15).

Рис. 15. Схема определения мертвого хода червячного зацепления: 1 – указатель; 2 – червяк; 3 – градуированный диск; 4 – червячное колесо; 5 – поводок; 6 – индикатор

Боковой зазор jn min (мкм) определяют по углу поворота червяка при закрепленном, неподвижном, червячном колесе:

где φ – угол поворота червяка в сек.; m – осевой модуль; z 1 – число заходов червяка.

Величина наименьшего бокового зазора j допускается в пределах, указанных в табл. 3.

Таблица 3. Нормы гарантированного бокового зазора jn min (ГОСТ 3675-81)

| Вид сопряжения | Межосевое расстояние aw, мм | |||

| свыше 180

до 250 |

свыше 250

до 315 |

свыше 315

до 400 |

свыше 400

до 500 |

|

| jn min, мкм | ||||

| В | 185 | 210 | 230 | 250 |

| А | 290 | 320 | 360 | 400 |

Окончательно собранную червячную передачу проверяют на легкость хода, плавность вращения червяка. При любом положении червячного колеса крутящий момент, необходимый для вращения червяка, должен быть одинаков.