Содержание страницы

1. Основные понятия и определения

Машина – устройство, выполняющее механические движения для преобразования энергии, материалов и информации с целью замены или облегчения труда человека. Машина обязательно должна совершать полезную работу.

Все существующие машины можно разделить на четыре вида.

1. Энергетические машины – машины, получающие и преобразующие энергию одного вида в энергию другого вида (двигатели, генераторы).

Двигатели – энергетические машины, преобразующие любой вид энергии в механическую энергию (например, электродвигатели преобразуют электрическую энергию, двигатели внутреннего сгорания преобразуют энергию расширения газов при сгорании в цилиндре).

Генераторы – энергетические машины, преобразующие механическую энергию в энергию другого вида (например, электрогенератор преобразует механическую энергию паровой или гидравлической турбины в электрическую энергию).

2. Рабочие машины – машины, выполняющие основную технологическую функцию и использующие энергию для совершения работы по перемещению и преобразованию объектов или материалов.

К рабочим машинам относятся транспортные и технологические машины.

Транспортные машины – рабочие машины, использующие механическую энергию для изменения положения объектов или материалов (автомобили, транспортеры и т. д.).

Технологические машины – рабочие машины, использующие механическую энергию для преобразования формы, свойств, размеров и состояния объектов или материалов (станки, компрессоры и т. д.).

3. Информационные машины – машины, выполняющие вычислительные операции и предназначенные для обработки и преобразования информации (компьютеры, калькуляторы и т. д.).

4. Кибернетические машины – машины, оснащенные системами управления и искусственным интеллектом для управления машинами других видов (роботы, манипуляторы, автоматы).

Механизм – механическая система, предназначенная для передачи и преобразования движения одного или нескольких тел в требуемое движение других тел. Механизм не совершает полезной работы. Он предназначен только для осуществления требуемых законов движения их звеньев.

Механизмы должны удовлетворять требованиям, заданным в техническом задании на их проектирование, соответствие которым определяет качество механизмов. Качество структуры механизма определяется простотой конструкции, технологичностью звеньев, экономичностью, надежностью, долговечностью, габаритами и массой.

Любой механизм состоит из отдельных твердых тел – звеньев.

Звено механизма – одно или несколько жестко связанных твердых тел, соединенных между собой неподвижно и движущихся как единое целое.

Все неподвижные детали механизма образуют одну жесткую неподвижную систему тел, называемую неподвижным звеном или стойкой (например, корпус двигателя или редуктора).

Звенья механизма входят в соединения между собой так, что всегда имеет место движение одного звена относительно другого.

Соединение двух соприкасающихся звеньев, допускающее их относительное движение, называется кинематической парой (КП).

Поверхности, линии, точки звена, по которым оно может соприкасаться с другим звеном, образуя кинематическую пару, называют элементами звена.

Совокупность звеньев, образующих между собой кинематические пары, называют кинематической цепью.

Таким образом, любой механизм состоит из подвижных звеньев, стойки и кинематических пар, образующих кинематические цепи.

Изучение механизмов и машин осуществляется с помощью заменяющих образов или моделей.

Модель – некоторый образ какого-либо объекта или явления, адекватно отражающий его свойства.

Модели механизмов или машин используются в качестве их заместителей или заменителей в научных или иных целях.

В зависимости от целей и задач выполняемого вида анализа или синтеза модели механизмов и машин подразделяются:

- по форме представления – физические и математические;

- методу анализа – графические, численные (или аналитические), графоаналитические, энергетические, кинетостатические, динамические и экспериментальные.

Модель любого механизма или машины составляется по критериям подобия, формулируемым в зависимости от принятых допущений, основными из которых являются следующие:

- все звенья механизмов и машин являются абсолютно твердыми и жесткими, т. е. не подвержены деформациям никакого рода;

- контактирующие поверхности звеньев являются абсолютно гладкими, что позволяет при расчетах пренебрегать силами трения и не учитывать свойства материалов, из которых изготовлены звенья;

- все механизмы предназначены только для преобразования движения и силовых факторов. Это допущение позволяет проводить анализ и синтез механизмов и машин без учета реальных условий их эксплуатации.

Принятые допущения дают возможность существенно упростить анализ и синтез механизмов и машин на начальном этапе.

В зависимости от требуемой точности получаемых результатов количество критериев или допущений может изменяться.

Наиболее распространенным видом моделей технических систем является схемный образ, или схема. Для одного и того же механизма или машины различают функциональную, структурную, геометрическую, кинематическую и динамическую схемы.

2. Классификация звеньев механизма

Какой бы сложной ни была машина (механизм), она состоит только из звеньев и кинематических пар.

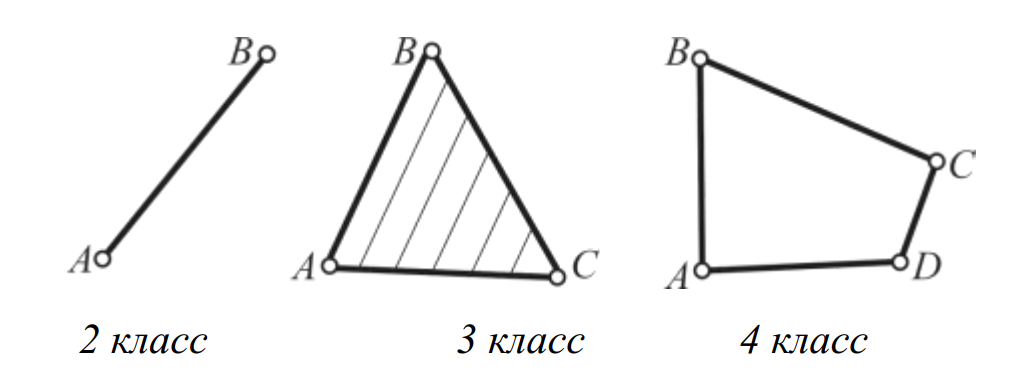

По конструктивному исполнению звенья бывают простые и сложные.

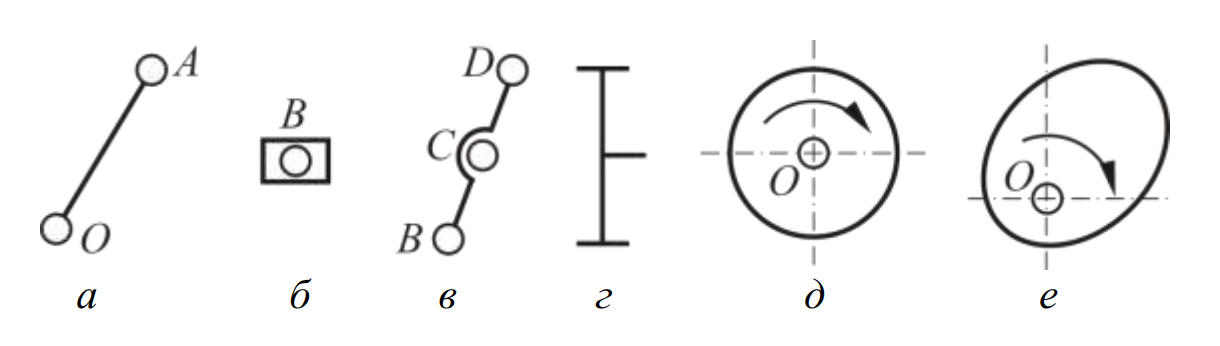

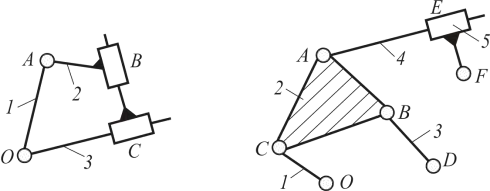

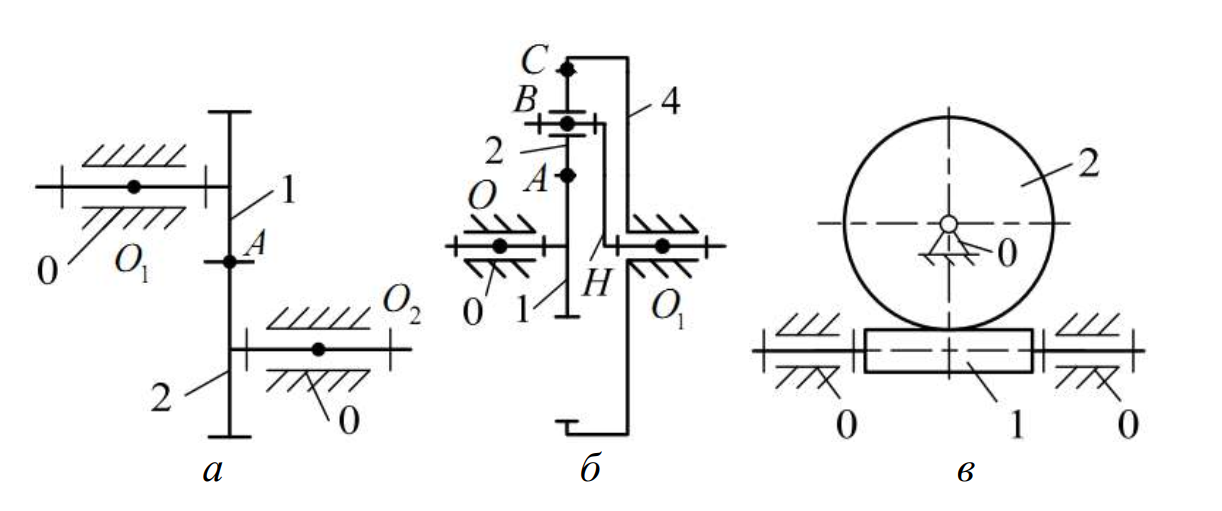

Простое звено (одноили двухвершинное) – звено, входящее в состав двух и более кинематических пар, через геометрические центры которых возможно провести только одну прямую (рис. 1). К простым звеньям относятся звенья, которые на модели можно представить в виде стержня (рис. 1, а), точечного звена (ползун, рис 1, б), стержня с промежуточным шарниром (рис. 1, в), а также зубчатые или гладкие колеса (рис. 1, г и д), кулачки (рис. 1, е).

Простые звенья на схемах механизмов изображают в виде линий или кривых.

Рисунок 1 – Простые звенья

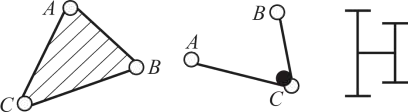

Сложное, или составное, звено (трех- и более вершинное) – это звено, входящее в состав трех и более кинематических пар, через геометрические центры которых можно провести более одной прямой (рис. 2).

Сложные, или составные, звенья обозначаются в виде замкнутых и незамкнутых геометрических фигур. Замкнутые геометрические фигуры, изображающие сложные, или составные, звенья, заштриховываются.

Рисунок 2 – Сложные звенья

В большинстве случаев сложные, или составные, звенья вводятся в состав механизма с целью увеличения жесткости или для реализации сложной структуры механизма. Разделение звеньев механизмов на сложные и простые несовершенно, так как не оказывает влияния на анализ и синтез механизмов. Более актуально разделение звеньев механизмов по числу конечных элементов (вершин) звена, которыми оно присоединяется к другим звеньям механизма и входит в состав кинематических пар.

По кинематическому состоянию звенья механизма могут быть подвижными и неподвижными относительно выбранной системы координат. Неподвижное звено называется стойкой.

В схемах механизмов все неподвижные элементы относятся к стойке, которая обозначается «0» и помечается штриховкой под углом 45°. За стойку принимают то звено, относительно которого производится изучение законов движения всех звеньев механизма. Стойка в составе механизма всегда одна, однако в составе схемы она может быть представлена несколькими элементами: шарнирнонеподвижными опорами и направляющими ползунов, т. е. присоединений к стойке может быть сколько угодно.

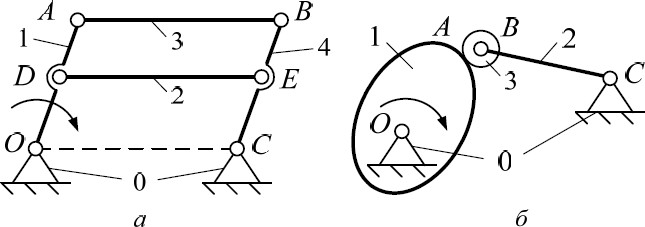

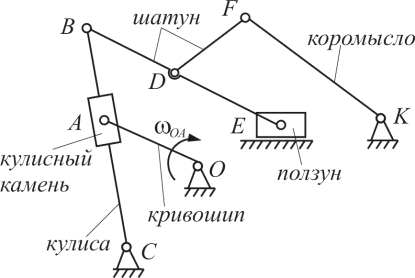

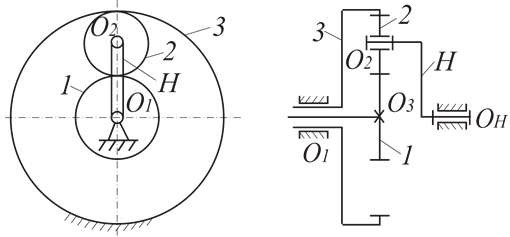

На схемах механизмов подвижные звенья обозначаются арабскими цифрами (рис. 3).

Рисунок 3 – Схемы механизмов

По преобразованию движения и силовых факторов звено может быть ведущим, ведомым и соединительным (промежуточным); входным и выходным; начальным.

Ведущее (движущее) звено – звено, для которого в данный момент времени сумма элементарных работ приложенных к нему внешних сил является положительной.

Ведущее звено приводит в движение весь механизм. На разных этапах работы ведущим звеном могут быть разные звенья. Так, например, на фазе сгорания топлива в двигателе внутреннего сгорания (фаза расширения газов) ведущим звеном будет поршень, а на фазе всасывания (фаза сжатия газов) – кривошип, который обычно жестко связан с маховиком.

Ведомое звено – звено, для которого в данный момент времени сумма элементарных работ приложенных к нему внешних сил является отрицательной или равной нулю.

Все остальные звенья механизма называются соединительными (промежуточными).

Звено, движение которого преобразуется в заданные движения других звеньев, называется входным звеном.

Выходное звено – звено механизма, которое совершает требуемое движение, т. е. движение, для которого и был создан механизм.

Выходное звено обычно соединено с исполнительным органом машины либо с входным звеном другого механизма.

Обычно механизмы имеют один вход и один выход. Однако бывают и механизмы с одним входным звеном и несколькими выходными звеньями. Такие механизмы называются дифференциальными.

Также бывают механизмы с несколькими входными звеньями и одним выходным. Такие механизмы называют суммирующие.

Начальным называется звено, которому при исследовании приписывается обобщенная координата. За начальное звено принимается такое звено, с которого проще осуществить анализ механизма. Начальное звено не обязательно должно быть входным, оно может быть любым, даже промежуточным.

3. Классификация кинематических пар

Как уже отмечалось, кинематическая пара – это подвижное соединение двух звеньев.

Характер относительного движения звеньев в КП зависит от вида контакта. Контакт в КП может осуществляться в точке, по линии или по поверхности.

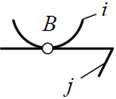

КП, в которых контакт осуществляется в точке или по линии, называются высшими (рис. 4, а – в точке К).

КП, в которых контакт осуществляется по поверхности, называются низшими.

Прочность, износостойкость и долговечность КП зависят от их вида и конструктивного исполнения. Низшие пары более износостойкие, чем высшие. Это объясняется тем, что в низших парах контакт их элементов происходит по поверхности, а следовательно, при одинаковой нагрузке в ней возникают меньшие удельные давления, чем в высшей. Поэтому с целью уменьшения износа в механизмах предпочтительнее использовать низшие КП. Однако часто применение высших КП позволяет значительно упростить структурные схемы машин, что уменьшает их габариты и упрощает конструкцию. Поэтому правильный выбор КП является сложной и ответственной задачей.

Чтобы КП существовала, элементы входящих в нее звеньев должны находиться в постоянном контакте, т. е. быть замкнутыми.

Существует два вида КП по способу обеспечения контакта звеньев:

- силовые – кинематические пары, в которых постоянство контакта звеньев обеспечивается за счет действия сил тяжести или силы упругости пружины (рис. 4, а);

- геометрические – кинематические пары, в которых постоянство контакта звеньев реализуется за счет конструкции рабочих поверхностей звеньев (рис. 4, б).

Рисунок 4 – Способы замыкания в кинематических парах

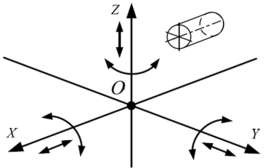

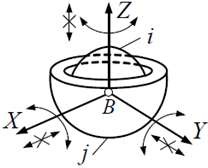

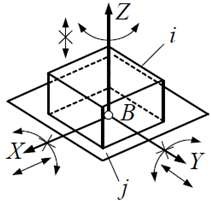

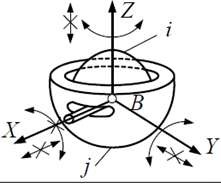

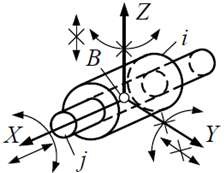

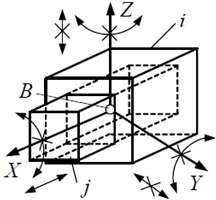

Свободно движущееся тело в пространстве (свободное тело) обладает шестью степенями свободы, т. е. оно может совершать три независимых поступательных движения вдоль осей X, Y, Z и три вращательных вокруг этих осей (рис. 5).

Рисунок 5 – Возможные перемещения механической системы

Для звеньев, входящих в КП, число степеней свободы всегда меньше шести. Если звено входит в КП, то на его относительное движение, т. е. на движение по отношению ко второму звену, входящему в эту пару, накладывают определенные ограничения, которые называют условиями связей.

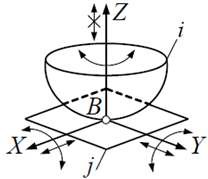

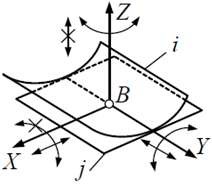

По числу условий связей, накладываемых на относительное движение звеньев, КП подразделяют на классы. В зависимости от способа соединения звеньев в КП число условий связей может изменяться от одного до пяти (при шести наложенных связях пара перестает существовать). В зависимости от числа наложенных связей S (оставшихся степеней свободы Н) различают 5 классов КП.

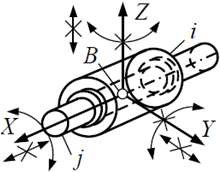

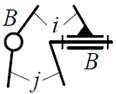

К первому классу относятся пары, на относительное движение звеньев которых наложено одно условие связи (пятиподвижные пары), ко второму – два условия (четырехподвижные пары), к третьему – три (трехподвижные пары) и т. д. Классификация КП приведена в таблице 1.

Таблица 1 – Виды кинематических пар

| Класс | Число

связей, S |

Подвижность,

Н |

Пространственная схема | Вид контакта | Условное обозначение | ||

| Кинематическая пара «шар–плоскость» | |||||||

| 1 | 1 | 3В+2П=5 |  |

Точка, высшая |  |

||

| Кинематическая пара «цилиндр–плоскость» | |||||||

| 2 | 2 | 2В+2П=4 |  |

Линия, высшая |  |

||

| Кинематическая пара «сферическая» | |||||||

| 3 | 3 | 3В=3 |  |

Плоскость, низшая |  |

||

| Кинематическая пара «плоскостная» | |||||||

| 3 | 3 | 2В+1П=3 |  |

Плоскость, низшая |  |

||

| Кинематическая пара «сферическая с пальцем» | |||||||

| 4 | 4 | 2В=2 |  |

Плоскость, низшая |  |

||

| Кинематическая пара «цилиндрическая» | |||||||

| 4 | 4 | 1В+1П=2 |  |

Плоскость, низшая |  |

||

| Кинематическая пара «поступательная» | |||||||

| 5 | 5 | 1П=1 |  |

Плоскость, низшая |  |

||

| Кинематическая пара «вращательная» | |||||||

| 5 | 5 | 1В=1 |  |

Плоскость, низшая |  |

||

Примечание: в таблице буква В обозначает вращательное движение, П – поступательное движение.

Условия существования кинематической пары:

- для образования КП необходимо наличие как минимум одной связи, ибо в случае равенства числа связей нулю звенья не взаимодействуют, т. е. не соприкасаются, следовательно, КП не существует;

- число связей может быть только целым числом и должно быть меньше шести, так как в случае равенства числа связей шести звенья теряют способность совершать даже простейшие относительные движения (вращательные или поступательные) и КП перестает существовать, поскольку соединение, образованное этими звеньями, является неподвижным.

Использование такой классификации дает возможность получать сведения о возможных относительных движениях звеньев и о характере взаимодействия силовых факторов между элементами КП.

По характеру относительного движения звеньев в механизме различают плоские и пространственные кинематические пары. Если звенья друг относительно друга совершают плоскопараллельное движение, то такая пара является плоской. В противном случае кинематическая пара будет пространственной.

4. Виды подвижных звеньев

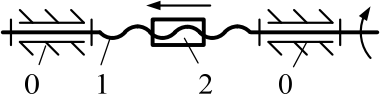

Подвижные звенья могут совершать как простые виды движений (вращательные и поступательные), так и сложные движения. В зависимости от вида совершаемого движения и назначения выделяют различные подвижные звенья (рис. 6 и табл. 2).

Рисунок 6 – Виды подвижных звеньев

К звеньям, совершающим поступательное движение, относятся ползун, рейка и толкатель.

Ползун − звено, образующее поступательную КП со стойкой.

Рейка – подвижное звено, образующее поступательную КП со стойкой, у которого два размера значительно меньше третьего.

Толкатель – звено, совершающее прямолинейное движение и образующее высшую КП с кулачком.

К звеньям, совершающим вращательные движения, относятся кривошип, коромысло, кулиса, качающийся ползун, кулачок, зубчатое и фрикционное колесо.

Кривошип – звено рычажного механизма, входящее в состав только вращательных КП и обладающее возможностью поворота вокруг оси вращения на угол более 360°.

Коромысло – звено рычажного механизма, входящее в состав только вращательных КП и обладающее возможностью поворота вокруг оси вращения на угол менее 360°.

Кулиса – звено рычажного механизма, входящее в состав вращательных и поступательных КП и обладающее возможностью поворота вокруг оси вращения на угол менее 360°.

Качающийся ползун − звено рычажного механизма, образующее поступательную КП со штоком и вращательную КП со стойкой.

Зубчатое колесо – звено с замкнутой на нем системой выступов, обеспечивающее взаимодействия с соответствующими выступами другого колеса.

Фрикционное колесо – звено, которое осуществляет передачу движения за счет силы трения между прижимаемыми к нему телами.

Таблица 2 – Виды подвижных звеньев

| Название | Условное

обозначение |

Вид движения | Особенности |

| 1. Кривошип |  |

Вращательное | Угол поворота >360° |

| 2. Шатун |  |

Плоскопараллельное | Не образует кинематических пар со стойкой |

| 3. Коромысло |  |

Вращательное | Угол поворота <360° |

| 4. Ползун | Поступательное | Направляющая неподвижна | |

|

|

|

Направляющая движения кулисного камня подвижна |

|

|

|

|

|

|

|

Профиль кулачка определяет закон движения ведомого звена |

| 8. Колесо |  |

Вращательное | Может иметь зубчатый контур |

| 9. Рейка | Поступательное | Может иметь зубчатый контур |

К звеньям, которые совершают сложное движение, относятся шатун, кулисный камень и шток.

Шатун − звено рычажного механизма, образующее КП только с подвижными звеньями, не имеющими связей со стойкой.

Кулисный камень − звено, образующее поступательную кинематическую пару с кулисой.

Шток − звено, образующее поступательную кинематическую пару с качающимся ползуном.

Следовательно, механизм – это замкнутая кинематическая цепь, предназначенная для преобразования заданного движения одного или нескольких входных звеньев в требуемое движение остальных звеньев.

5. Кинематические цепи

Звенья, объединенные между собой посредством кинематических пар, образуют кинематическую цепь.

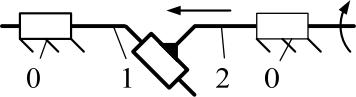

Кинематические цепи подразделяют:

- на простые, если все звенья цепи входят не более чем в две КП (рис. 7, а);

- сложные, если хотя бы одно звено цепи входит больше чем в две КП (рис. 7, б);

- незамкнутые, если в цепи есть хотя бы одно звено, входящее только в одну КП (рис. 7, б);

- замкнутые, цепь, если все звенья цепи входят в две или более КП (рис. 7, а).

Замкнутые, неизменной конфигурации контуры кинематической цепи, которые входят в одно звено, на схемах заштриховываются (рис. 7, б);

- плоские, если точки звеньев кинематической цепи описывают кривые, лежащие в плоскостях, параллельных одной общей плоскости;

- пространственные, если точки звеньев кинематической цепи описывают пространственные кривые либо кривые, не лежащие в параллельных плоскостях.

Рисунок 7 – Примеры простой и сложной кинематических цепей

Звенья, входящие только в одну КП, называются поводками (рис. 7, б, звенья 1, 3, 5).

Элементы кинематических пар звеньев, которыми они впоследствии присоединяются к другим кинематическим цепям или звеньям, называются внешними (рис. 7, б, пары O, D, F).

6. Основные виды механизмов

Механизм можно рассматривать как частный случай кинематической цепи, у которой как минимум одно звено обращено в стойку, а движение остальных звеньев определено заданным движением входных звеньев.

По назначению механизмы разделяются на направляющие и передаточные.

Передаточный механизм – устройство, предназначенное для воспроизведения заданной функциональной зависимости между перемещениями входного и выходного звеньев.

Направляющий механизм – механизм, у которого траектория определенной точки звена, образующего КП только с подвижными звеньями, совпадает с заданной кривой.

Названия механизмов обычно происходят по названиям их входного и выходного звеньев или характерного звена, входящего в его состав.

Рассмотрим основные виды механизмов, получившие распространение в технике.

Шарнирно-рычажные механизмы

Механизмы, звенья которых образуют только низшие КП, называют шарнирно-рычажными. Эти механизмы нашли широкое применение благодаря тому, что они долговечны, надежны и просты в эксплуатации. Данный вид механизмов будет подробно рассмотрен далее.

Кулачковые механизмы

Механизмы, в состав которых входит звено, имеющее переменный профиль (кулачок), называют кулачковыми.

При помощи кулачковых механизмов конструктивно наиболее просто можно получить практически любое движение ведомого звена по заданному закону. Кулачковые механизмы применяются как в рабочих машинах, так и в разного рода командоаппаратах. В настоящее время существует большое число разновидностей кулачковых механизмов, которые будут рассмотрены в главе 4.

Винтовые механизмы

Механизмы, имеющие в своем составе КП «винт–гайка», называют винтовыми (резьбовыми).

Они часто применяются в металлорежущих станках, прессах, домкратах, различных приборах и измерительных устройствах (рис. 8).

Винтовые механизмы обычно применяются там, где необходимо преобразовать вращательное движение во взаимозависимое поступательное или наоборот. Взаимозависимость движений устанавливается правильным подбором геометрических параметров винтовой пары.

Рисунок 8 – Схема винтового механизма

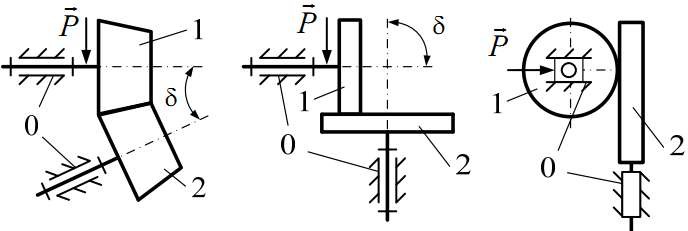

Клиновые механизмы

Клиновые механизмы применяются в зажимных устройствах и приспособлениях различного рода, в которых требуется создать большое усилие на выходе при ограниченных силах, действующих на входе (рис. 9). Отличительной особенностью этих механизмов являются простота и надежность конструкции.

Рисунок 9 – Схема клинового механизма

Фрикционные механизмы

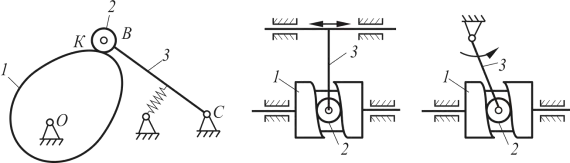

Механизмы, в которых передача движения между соприкасающимися телами осуществляется за счет сил трения, называются фрикционными.

Вследствие того, что звенья 1 и 2 прижаты друг к другу, по линии контакта между ними возникает сила трения, которая приводит в движение звено 2 (рис. 10).

Широкое применение фрикционные передачи получили в приборах, лентопротяжных механизмах, вариаторах (механизмах с плавной регулировкой числа оборотов).

Рисунок 10 – Схемы фрикционных механизмов

Зубчатые механизмы

Для передачи вращательного движения по заданному закону между валами с параллельными, пересекающимися и перекрещивающимися осями применяются различного вида зубчатые механизмы, в состав которых входят зубчатые звенья. При помощи зубчатых колес можно осуществлять передачу движения как между валами с неподвижными осями, так и с перемещающимися в пространстве (рис. 11).

Меньшее из двух зацепляющихся зубчатых колес называют шестерней, а большее – зубчатым колесом.

Рейка является частным случаем зубчатого колеса, у которого радиус кривизны равен бесконечности.

Если в зубчатой передаче имеются зубчатые колеса с подвижными осями, их называют планетарными (рис. 11, б).

Планетарные зубчатые передачи по сравнению с передачами с неподвижными осями позволяют передавать большие мощности и передаточные числа при меньшем числе зубчатых колес. Они также широко применяются при создании суммирующих и дифференциальных механизмов.

Передача движений между перекрещивающимися осями осуществляется с помощью червячной передачи (рис. 11, в).

Рисунок 11 – Схемы зубчатых механизмов

Червячная передача получается из передачи «винт–гайка» путем продольной разрезки гайки и ее двухкратного сворачивания во взаимно перпендикулярных плоскостях. Червячная передача обладает свойством самоторможения и позволяет в одной ступени реализовывать большие передаточные числа.

Зубчатые механизмы применяют для изменения частоты и направления вращения выходного звена, суммирования или разделения движения.

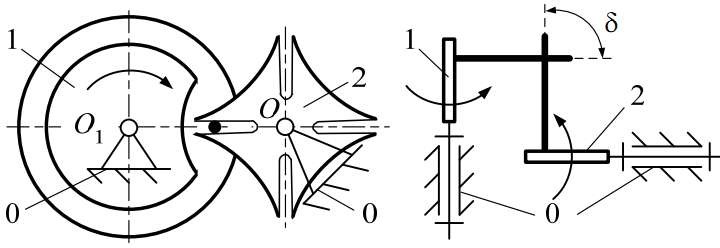

Мальтийский механизм

Мальтийский механизм – механизм, содержащий кривошип, имеющий специальный выступ-палец, прерывисто сцепляющийся с пазом выходного звена. Мальтийский механизм относится к механизмам прерывистого движения и является разновидностью кулисных механизмов (рис. 12).

Мальтийские механизмы предназначены для преобразования вращательного движения ведущего звена в прерывистое движение выходного звена, сопровождаемое остановками или выстоями требуемой продолжительности. Одной из разновидностей мальтийских механизмов являются поводковые механизмы.

Рисунок 12 – Схемы мальтийских механизмов

Поводковый механизм – механизм, подвижные звенья которого имеют специальные цилиндрические выступы-пальцы (рис. 12, б).

Поводковые механизмы предназначены для передачи вращательного движения между звеньями с пересекающимися осями. Оси вращения звеньев поводковых механизмов могут пересекаться под любым углом δ. При δ = 90° поводковые механизмы являются ортогональными.

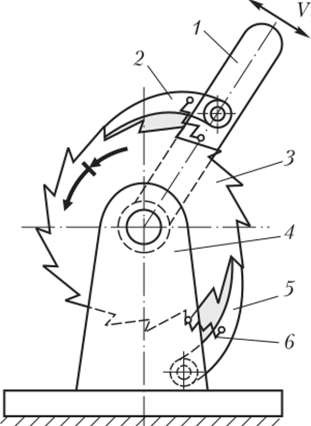

Храповый механизм

Храповый механизм является разновидностью зубчатых передач и предназначен для осуществления движения только в одном направлении (рис. 13). Храповые механизмы широко применяются в станках, грузоподъемных машинах, часовых механизмах, а также в передачах периодического движения.

При качаниях коромысла 1 качающаяся собачка 2 сообщает вращение храповому колесу 3 только при движении коромысла против часовой стрелки. Для удержания колеса 3 от самопроизвольного поворота по часовой стрелке при движении коромысла против хода часов служит стопорная собачка 5.

Рисунок 13 – Схема храпового механизма

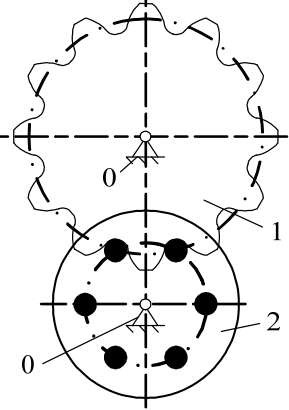

Цевочный механизм

Цевочный механизм – зубчатый механизм для передачи вращательного или поступательного движения, в котором одно из звеньев имеет зубья, выполненные в виде круглых цилиндров (цевок), а зубья второго звена имеют сопряженный профиль (рис. 14).

Цевочные механизмы используются тогда, когда применение традиционных зубчатых механизмов по каким-либо причинам является невозможным или нецелесообразным.

Рисунок 14 – Схема цевочного механизма

Все рассмотренные ранее механизмы состояли только из жестких звеньев, а преобразование движения у них осуществлялось на основе принципа работы рычага и наклонной плоскости. Однако имеются и механизмы с гибкими звеньями, передача движения в которых производится как традиционными способами, так и на принципе деформирования.

Если необходимо передать на относительно большое расстояние механическую энергию из одной точки пространства в другую, то применяют механизмы с гибкими звеньями. В качестве гибких звеньев, передающих движение от одного звена механизма к другому, используются ремни, канаты, цепи, нити, ленты, шарики и т. п.

Волновой механизм

Принцип действия волновых механизмов основан на преобразовании параметров движения за счет периодического деформирования одного из звеньев механизма (рис. 15). Широкое практическое применение этот принцип преобразования движения нашел после того, как В. Массер спроектировал новую волновую зубчатую передачу с механическим генератором волн. В настоящее время разработано большое число разновидностей волновых механизмов.

Рисунок 15 – Схема волнового механизма

При вращении генератора H в гибком колесе 1 возникают две движущие волны, которые вызывают в нем радиальное и осевое перемещение зубьев. Так как число зубьев на гибком колесе 1 меньше, чем на жестком 2, то в результате взаимодействия зубьев обоих колес между собой гибкое колесо обкатывается по неподвижному жесткому колесу в направлении, противоположном вращению вала генератора. В результате большой многопарности зацепления волновые механизмы имеют высокую плавность хода, нагрузочную способность и кинематическую точность.

7. Структура плоских механизмов

В зависимости от решаемых задач для одного и того же механизма или машины можно составить функциональную, структурную, геометрическую, кинематическую и динамическую схемы.

Структурная схема – это графическое изображение механизма, выполненное без соблюдения масштабов с использованием условных обозначений, рекомендованных ГОСТ.

Структурная схема механизма содержит информацию о числе звеньев и виде движений, ими совершаемых, о числе подвижности и классе КП, о числе и виде кинематических цепей.

Плоские кинематические цепи наиболее распространены в большинстве рычажных механизмов, поэтому важно знать число степеней свободы плоской кинематической цепи.

Свободное звено при плоском движении обладает тремя степенями свободы, т. е. тремя независимыми движениями: поступательными вдоль осей координат, расположенных в плоскости, и вращательным вокруг оси, перпендикулярной этой плоскости. Поэтому в плоской кинематической цепи могут быть только одно- и двухподвижные КП (пары пятого и четвертого классов).

Пусть число звеньев плоского механизма равно n, число КП пятого класса р5, а число КП четвертого класса р4. Поскольку каждая пара пятого класса исключает два движения из трех, а каждая пара четвертого класса – одно движение из трех, то число степеней свободы плоского механизма будет определяться по формуле, полученной П. Л. Чебышевым:

W = 3n − 2p5 − p4. (1)

Структурная формула для пространственных механизмов была получена Сомовым-Малышевым:

W = 6n − 5p5 − 4p4 − 3p3 − 2p2 − p1. (2)

Степень свободы (или подвижности) механизма совпадает с числом обобщенных координат, т. е. с числом независимых переменных, однозначно определяющих положение механической системы.

Если W = 1, то в этом механизме следует задать движение одному (ведущему) звену, и тогда движение остальных звеньев будет однозначно определено. Если механизм имеет две степени свободы (W = 2), то в нем следует назначить два ведущих звена, имеющих по одному независимому движению, либо одно звено с двумя независимыми движениями.

Решение ряда задач механики механизмов и машин, и в частности кинематический и кинетостатический анализ, определяются структурой механизма. С учетом классификации все механизмы можно разделить на такие группы, к которым при решении задач применимы единые методы расчетов.

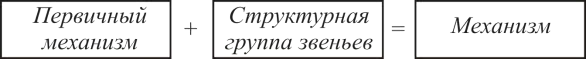

Современная классификация механизмов основана на структурной классификации, предложенной русским профессором Л. В. Ассуром (1878–1920 гг.) и развитой в работах академика И. И. Артоболевского. В соответствии с классификацией Ассура плоский механизм можно разделить на отдельные кинематические цепи, одна из которых обладает ненулевой подвижностью, а остальные – нулевой.

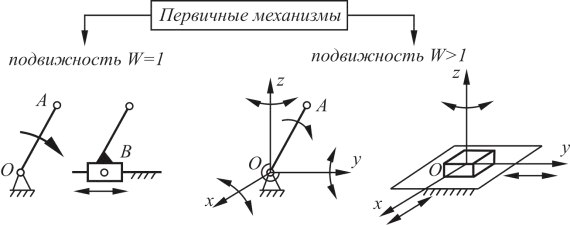

Кинематическую цепь, у которой число степеней свободы равно числу степеней подвижности всего механизма, называют начальным механизмом (первичным). В состав начального механизма входят стойка и одно (при W = 1) или несколько (при W > 1) начальных звеньев (рис. 16). В начальный механизм входят звенья, движения которых известны.

Ведущее звено, соединенное вращательной или поступательной кинематической парой со стойкой, называют механизмом первого класса.

Рисунок 16 – Первичные механизмы

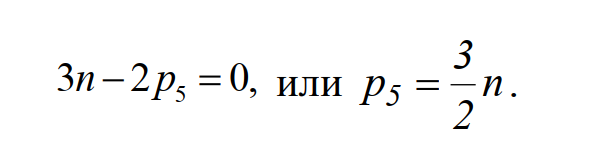

Группа Ассура (структурная группа звеньев) – кинематическая цепь, которая при соединении свободными элементами кинематических пар к стойке превращается в жесткую систему – ферму с нулевой степенью подвижности, а при соединении с механизмом не изменяет его степени подвижности.

Структурная группа Ассура имеет вид

(3)

(3)

Поскольку число кинематических пар не может быть дробным, число звеньев в группах Ассура должно быть четным, а число КП пятого класса кратным трем: n = 2; 4; 6…; p5 = 3; 6; 9…

Таким образом, согласно структурной классификации, предложенной Л. В. Ассуром, любой механизм может быть образован путем последовательного присоединения к первичному механизму (ПМ) структурных групп Ассура (рис. 17).

Рисунок 17 – Структура механизма по Ассуру

Группы Ассура делят на классы и порядки. Класс структурной группы определяется высшим классом замкнутого контура, входящего в ее состав. Класс контура определяется числом КП, его образующих. Контур может быть образован как звеном, так и системой звеньев (рис. 18).

Рисунок 18 – Контуры звеньев структурных групп разных классов

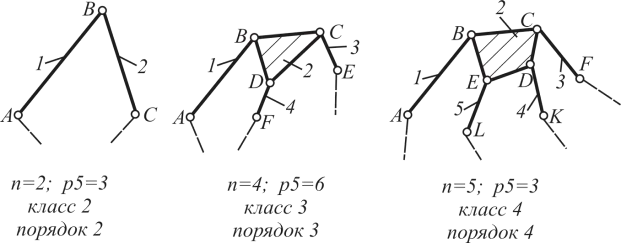

Порядок группы Ассура определяется числом свободных элементов звеньев (поводков), которыми она может присоединяться к механизму. Примеры структурных групп Ассура показаны на рисунке 19.

Рисунок 19 – Примеры структурных групп

Поводок – это конечное звено структурной группы, одним элементом входящее в состав одной кинематической пары и имеющее второй свободный элемент звена. На структурной схеме поводок обозначается пунктирной линией.

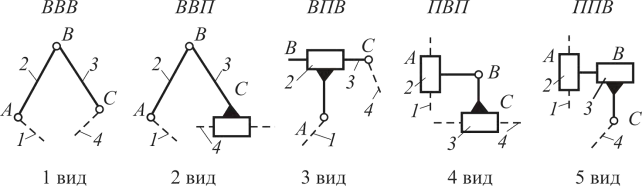

Наиболее распространены структурные группы, включающие два подвижных звена (п = 2) и три КП пятого класса (p5 = 3). Их называют двухповодковыми группами Ассура или структурными группами второго класса второго порядка. Различают пять видов групп Ассура второго класса второго порядка, отличающихся между собой только соотношением между числом вращательных и поступательных КП и порядком их расположения (рис. 20).

Рисунок 20 – Виды групп Ассура второго класса второго порядка

Класс механизма определяется высшим классом из числа групп Ассура, входящих в него.

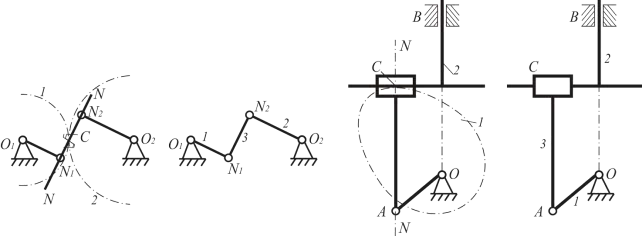

8. Замена высших кинематических пар низшими

В настоящее время наиболее разработаны методы для исследования механизмов и машин, в состав которых входят только низшие КП. Поэтому часто при исследовании механизмов с высшими КП целесообразно заменять их аналогами с низшими КП. Понятно, что заменяющие механизмы должны быть структурно и кинематически эквивалентны заменяемым.

Для построения заменяющих механизмов необходимо выполнить следующие действия:

- Провести общую нормаль N-N в месте контакта элементов заменяемой высшей КП.

- Найти центры кривизны ρ в месте контакта звеньев, образующих эту высшую КП.

- Поместить в найденные центры кривизны вращательные кинематические пары, если радиусы кривизны конечны, и поступательные кинематические пары, если один или оба радиусы бесконечны.

- Последовательно соединить между собой все ранее существовавшие и вновь образованные кинематические пары с помощью звеньев (рис 21).

Рисунок 21 – Примеры замены механизма с высшей кинематической парой на механизм с низшей кинематической парой

В трехзвенном зубчатом механизме (рис. 21, а) число подвижных звеньев n = 2, число низших КП пятого класса р5 = 2 (пары 0–1 и 0–2), число высших КП четвертого класса р4 = 1 (пара 1–2). Степень подвижности заданного механизма

W = 3n − 2p5 − p4 = 3 · 2 – 2 · 2 – 1 = 1.

Для замены высшей КП проводим общую нормаль N-N к сопряженным профилям в точке С их касания и находим центры кривизны N1 и N2 обоих профилей. Соединив эти центры с центрами вращения зубчатых колес О1 и О2, получаем заменяющий механизм, в состав которого дополнительно включено звено 3, входящее в две низшие КП 1–3 (N1) и 2–3 (N2). Степень подвижности заменяющего механизма

W = 3n − 2p5 − p4 = 3 · 3 – 2 · 4 – 0 = 1.

Заменяющий механизм содержит структурную группу второго класса первого вида, значит, получаем механизм второго класса.

Отметим, что заменяющий механизм полностью эквивалентен заменяемому в рассматриваемый момент времени. Однако если строить заменяющий механизм для других положений звеньев, то его структура останется той же, но размеры звеньев будут другими. Отсюда следует, что при кинематическом и динамическом исследовании механизмов с высшими КП их аналоги с низшими КП будут иметь переменные по величине звенья.

- Порядок выполнения структурного анализа плоских механизмов

- Вычерчивают структурную схему механизма и анализируют ее.

- Высшие КП (при их наличии) заменяют низшими и вычерчивают схему заменяющего механизма. Определяют степень подвижности заданного и заменяющего механизмов.

- По заданным условиям находят механизм первого класса (при W = 1) или два механизма первого класса (при W = 2). Заметим, что весьма редко встречаются плоские механизмы, степень подвижности которых W = 2.

- Начиная от звеньев, наиболее удаленных от ведущего звена, отделяют первую предполагаемую структурную группу. Отделив ее, проверяют степень подвижности оставшегося механизма, которая должна быть равна степени подвижности исходного механизма. Определяют класс и порядок выделенной структурной группы. Необходимо следить за тем, чтобы предполагаемая группа Ассура не включала в себя две или более структурные группы.

- Продолжают разложение оставшейся кинематической цепи по указанной выше методике. В результате последним окажется механизм (или два механизма) первого класса.

- Записывают формулу строения механизма, показывающую последовательность присоединения к механизму (механизмам) первого класса структурных групп. Класс механизма определяют по наивысшему классу из числа структурных групп, входящих в его состав.

Указание 1. При структурном исследовании механизмов могут встречаться шарниры, соединяющие не два звена, а три звена и более. Эти шарниры называют двойными, тройными и т. д. В обычном шарнире р5 = 1, в двойном р5 = 2, в тройном р5 = 3 и т. д.

Указание 2. Класс механизма может измениться в зависимости от выбора ведущего звена (или ведущих звеньев).

Рассмотрим пример структурного анализа механизма.

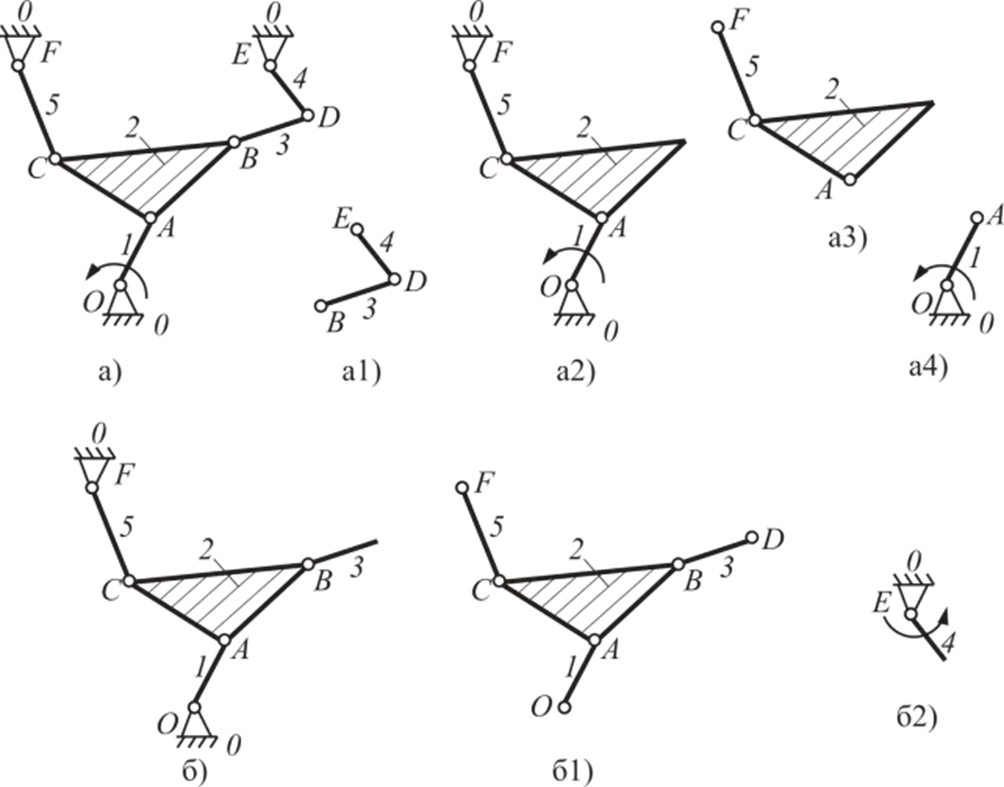

Пример. Структурный анализ механизма грохота зерноуборочного комбайна (рис. 22) в двух вариантах:

- вариант – ведущее звено 1 (рис. 22, а);

- вариант – ведущее звено 4 (рис. 22, б).

Вариант I. Начальным является механизм, состоящий из стойки и звена 1. Число степеней свободы механизма по формуле П. Л. Чебышева

W = 3n − 2p5 − p4 = 3 · 5 – 2 · 7 – 0 = 1,

где n = 5; p5 = 7 (пары 1–0, 1–2, 2–3, 3–4, 4–0, 2–5, 5–0); p4 = 0.

Предполагаем, что поводки 3 и 4 образуют структурную группу, выделяем ее (рис 22, а1), вычерчиваем оставшуюся кинематическую цепь (рис. 22, а2) и определяем ее степень подвижности. Так как n = 3, p5 = 4 (пары 5–0; 5–2; 2–1; 1–0), p4 = 0, то

W = 3n − 2p5 − p4 = 3 · 3 – 2 · 4 = 1.

Итак, выделенная кинематическая цепь действительно является группой Ассура второго класса, второго порядка, первого вида.

Рисунок 22 – Структурный анализ механизма грохота зерноуборочного комбайна

Выделяем вторую предполагаемую структурную группу, состоящую из звеньев 5 и 2 (рис 22, а3). В результате получаем механизм первого класса (рис. 22, а4), степень подвижности которого

W = 3n − 2p5 − p4 = 3 · 1 – 2 · 1 = 1.

Делаем вывод, что звенья 5 и 2 образуют группу Ассура второго класса, второго порядка, первого вида.

Записываем формулу строения механизма:

I (0; 1)→ II (2; 5)→ II (3; 4).

В рассмотренном варианте получились только двухповодковые группы, значит, имеем механизм второго класса.

Вариант 2. Начальным является механизм, состоящий из стойки и звена 4 (рис. 22, б). Поводками предполагаемой структурной группы могут быть любые звенья, связанные со звеном 4 или стойкой, т. е. 1, 5 и 3. Однако ни один из этих поводков не связан друг с другом, значит, двухповодковых групп нет.

Выделяем трехповодковую группу, состоящую из звеньев 1, 2, 3, 5 (рис. 22, б1). В результате разложения остается начальный механизм первого класса, образованный звеном 4 и стойкой, степень подвижности которого W = 1, что и у заданного механизма. Таким образом, в этом варианте тот же механизм имеет одну структурную группу третьего класса, третьего порядка. Формула строения механизма:

I (4; 0)→ III (1; 2; 3; 5).

Таким образом, во втором варианте механизм будет третьего класса.