Среди обширного спектра материалов, применяемых для снижения трения в подвижных соединениях, особое место занимают металлокерамические порошковые композиции, включающие металлическую основу и графитовые включения. В дополнение к широко применяемым литым антифрикционным материалам — таким как бронзы, баббиты, алюминиевые сплавы и чугуны — всё чаще используются изделия, изготовленные методом порошковой металлургии.

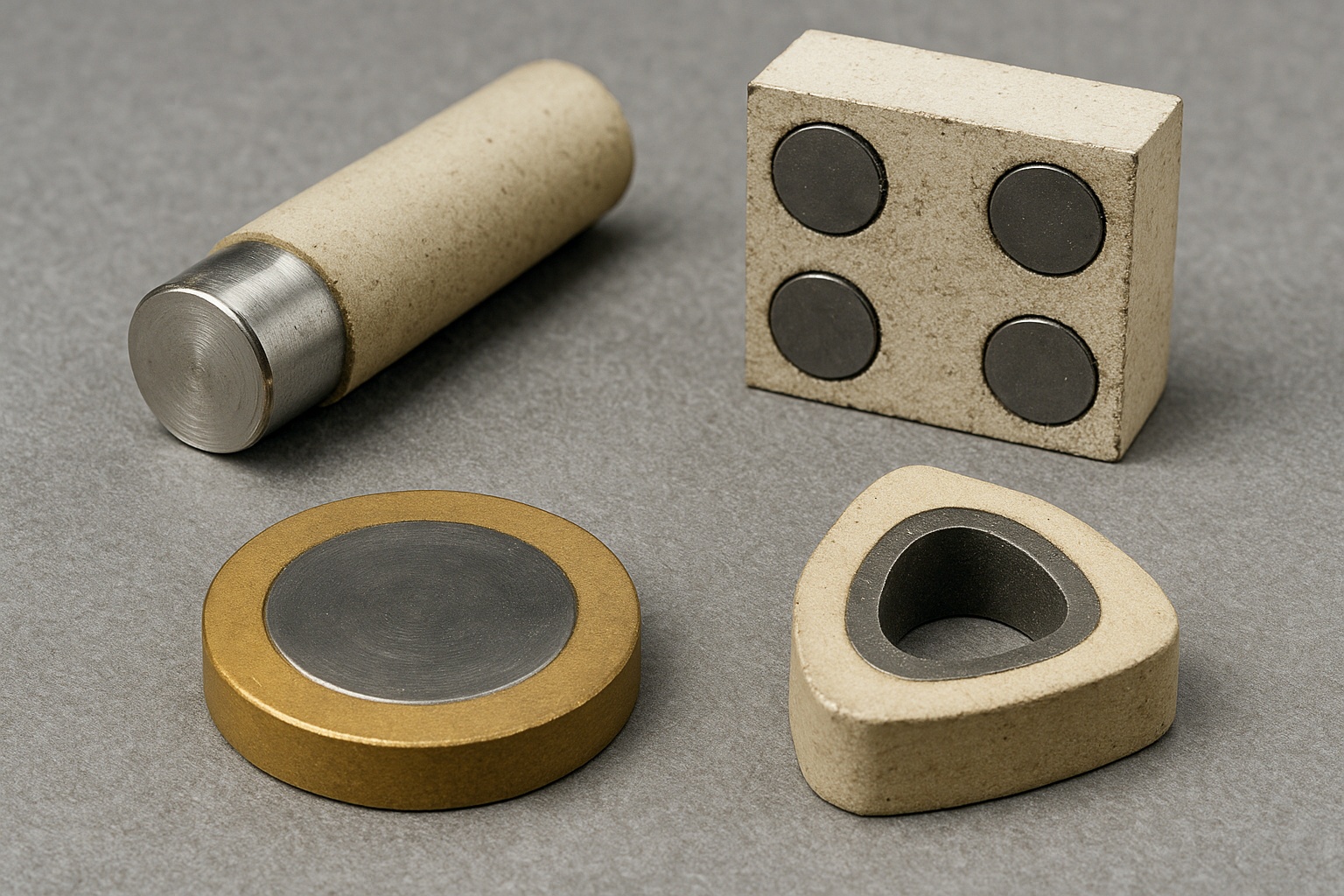

Создание таких сплавов осуществляется за счёт прессования порошков железа или бронзы с добавками графита (в пределах 1–4 %), молибденового бисульфида и иных твёрдых смазочных компонентов, после чего производится процесс спекания. Полученные материалы классифицируют на компактные и пористые. В частности, в пористых структурах, используемых для производства подшипников скольжения, пористость может достигать от 15 до 30 % общего объёма. После термообработки такие изделия пропитываются минеральными маслами, различными смазками либо эмульсиями на основе графита.

История применения антифрикционных материалов восходит к эпохе первых машин, когда для уменьшения трения использовались дерево, жиры и растительные масла. С развитием металлургии появились бронзовые втулки и баббиты, а в XX веке — металлокерамика, как результат стремительного развития порошковой металлургии. Первые промышленные технологии спекания металлических порошков с графитом были разработаны в середине XX века, в том числе в СССР, где активно развивалась авиационная и оборонная промышленность. Уже тогда стало ясно, что наличие внутренних пор и твердых смазок открывает путь к созданию самосмазывающихся подшипников, способных работать без регулярного обслуживания. Неметаллические материалы — такие как текстолит, графит, древесина — применялись ещё в паровых машинах XIX века и до сих пор находят применение в тяжёлых условиях эксплуатации благодаря своей доступности и уникальным свойствам.

Ключевыми эксплуатационными достоинствами металлокерамических антифрикционных материалов является их способность к приработке к сопрягаемым валам и наличие в структуре смазки, создающей эффект самосмазывания. Благодаря этому снижается коэффициент трения и замедляется процесс изнашивания. Эти материалы проявляют гораздо лучшую устойчивость к износу по сравнению с традиционными сплавами — бронзами и баббитами — и способны эффективно функционировать в условиях повышенных нагрузок и скоростей вращения. Их контролируемая пористость позволяет выполнять предварительное насыщение смазочными веществами перед установкой.

При эксплуатации изделия разогреваются, и находящееся в порах масло под действием капиллярных эффектов начинает выдавливаться на поверхность трения, формируя смазочную плёнку. В момент остановки и последующего остывания детали происходит обратное всасывание масла в микрополости. Такая особенность конструкции обеспечивает долговременную работу узлов без дополнительной подачи смазки.

Благодаря этому механизму автосмазывания, подшипники, выполненные из насыщенных маслом пористых металлокерамических материалов, могут функционировать автономно в течение 3000–5000 часов. Это делает их особенно ценными в механизмах, где невозможно или затруднено применение внешней смазки. К наиболее популярным типам таких материалов относят железографит и бронзографит. Состав железографита — это до 98 % железа и от 2 до 5 % графита, с пористостью 15–30 %.

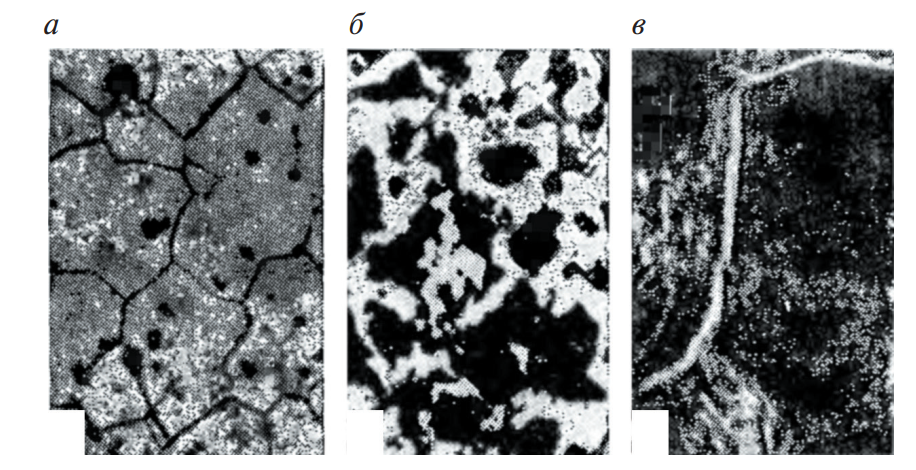

Структура железографитовых изделий варьирует в зависимости от технологии производства и может содержать как свободный графит, так и графит в химически связанном виде. Такие материалы могут иметь ферритную, ферритно-перлитную либо перлитно-цементитную микроструктуру, каждая из которых характеризуется определёнными свойствами (см. рис. 1 и табл. 1). Так, изделия с преобладанием ферритной фазы обладают высокой прирабатываемостью, но не выдерживают значительных нагрузок. Тем не менее, железные антифрикционные материалы сохраняют свои эксплуатационные параметры при температуре до 200 °C.

Рис. 1. Микроструктуры железографита (х400): а — ферритная; б — ферритно-перлитная; в — перлитно-цементитная

Таблица 1. Свойства антифрикционных металлокерамических материалов на основе Fe

| Микроструктура | Пористость, % | Плотность, г/см3 | Предел прочности σв, МН/м2 | Твёрдость HB, МН/м2 |

| Ферритная | 14 | 6,1 | 110–160 | 370–400 |

| Ферритно-перлитная | 22 | 5,8 | 160–190 | 650–700 |

| Перлитно-цементитная | 22 | 5,8 | 309 | 647 |

Композиции типа бронзографита включают в себя бронзу (медный сплав с содержанием олова или свинца 8,5–10,0 %) и дисперсный графит в количестве 1,5–4,0 %, равномерно распределённый в объёме. Подшипниковые втулки из этого материала эффективно применяются при средних нагрузках и умеренных скоростях вращения, особенно в местах, где сложно обеспечить доступ смазки. Из-за относительно низкой динамической прочности они не подходят для условий с ударными воздействиями.

Алюминиевые антифрикционные материалы находят применение в коррозионно-агрессивных средах. Состав алюминиевых композиций может включать до 7 % олова, до 40 % свинца либо алюминиевые интерметаллиды, такие как Al3Fe, Al5Mn или CuMg2. Благодаря такому сочетанию обеспечивается не только устойчивость к воздействию агрессивных веществ, но и необходимый уровень механической прочности.

Сложные порошковые композиции, где включены твёрдые смазки и полимеры в металлическую матрицу, позволяют создавать материалы, пригодные для работы в экстремальных условиях: в вакууме, воде, горючих жидкостях и при температурных перепадах. Технология направленного формирования структуры позволяет либо внедрить прочный каркас с мягким наполнителем, либо наоборот — использовать мягкую основу с твёрдыми равномерно распределёнными фракциями, повышающими износостойкость.

Использование таких материалов позволяет достичь существенного продления срока службы механизмов и узлов. Применение порошковых самосмазывающихся втулок снижает затраты на эксплуатацию, уменьшает количество отходов металла, снижает потребность в цветных металлах, улучшает экологичность и упрощает техпроцесс изготовления.

В тех случаях, когда между материалами трения не должно возникать химического взаимодействия, применяются неметаллические подшипники. Они предпочтительны, если в качестве смазки используется вода или другая жидкость, циркулирующая в системе. К таким материалам относят технические пластики, древесину твёрдых пород (дуб, бокаут), прессованную древесину (лигностон), графит и резину.

Отдельного внимания заслуживают подшипники с поверхностным пористым бронзовым слоем, нанесённым на стальную основу и пропитанным фторопластом-4 с добавлением свинца, графита и молибденового бисульфида. Эти подшипники демонстрируют высокую надёжность, отличные антифрикционные характеристики и широкий диапазон рабочих температур.

Кроме того, на практике успешно применяются текстолитовые и лигностоновые подшипники с торцовым контактом. Их устанавливают в тяжёлых агрегатах — таких как шаровые мельницы, блюминги и сортовые станы горячей прокатки. Их ресурс превышает аналогичные изделия из бронзы. Подшипники из капрона имеют низкий коэффициент трения и медленно изнашиваются, что делает их весьма эффективными. А резиновые аналоги, такие как подшипники Гудрича, нашли широкое применение в судостроении, в частности — для опоры гребных валов катеров.

Металлокерамические втулки из антифрикционных порошков находят широкое применение в узлах трения в станкостроении, автомобилестроении, авиации и других отраслях. Например, в автомобильных двигателях можно насчитать десятки деталей из таких материалов — от втулок валов и щёток генераторов до узлов распределителей зажигания.

Интересные факты:

-

Самосмазывающиеся подшипники на основе металлокерамики способны работать до 5000 часов без внешней подачи смазки.

-

Железографит, несмотря на пористую структуру, используется в узлах, работающих при температурах до 200 °C.

-

Первый коммерчески успешный металлокерамический подшипник был создан для авиационной промышленности — в его основе лежал бронзографит.

-

В СССР втулки из пористой бронзы применялись даже в космической технике, благодаря их надёжности и низкому весу.

-

Текстолитовые подшипники оказались настолько долговечными, что использовались на сталепрокатных станах без замены в течение многих лет.

-

Подшипники из лигностона, прессованной древесины, сочетали в себе прочность и хорошую смазываемость водой — и находили применение даже в гидротурбинах.

Современные антифрикционные материалы, основанные на порошковой металлокерамике и неметаллических композициях, представляют собой высокоэффективную альтернативу традиционным сплавам в узлах трения. Их способность к самосмазыванию, стабильность при высоких температурах, адаптация к агрессивным средам и простота производства делают их незаменимыми в множестве отраслей — от бытовой техники до высоконагруженных узлов в авиации и энергетике. Внедрение таких решений позволяет существенно повысить эксплуатационные характеристики оборудования, уменьшить затраты на техническое обслуживание и снизить расход дорогостоящих металлов.