Содержание страницы

Алюминий — это металл с характерным серебристо-белым оттенком, отличающийся крайне малой плотностью — около 2700 кг/м3 и выдающимися показателями теплопроводности и электропроводности. Температура его плавления варьируется от 660 до 667°С в зависимости от степени очистки. В состоянии полного отжига алюминий характеризуется низкой прочностью (σв составляет 80…100 МПа) и сравнительно мягкой структурой (НВ = 20…40), при этом демонстрирует высокую пластичность, достигающую 35…40%.

Этот металл легко поддается пластической деформации, а его отдельные сплавы хорошо свариваются. Устойчивость алюминия к воздействию атмосферной влаги и пресной воды объясняется самопроизвольным образованием на его поверхности плотной оксидной пленки, препятствующей проникновению кислорода и защищающей металл от дальнейшего окисления.

История получения алюминия начинается относительно недавно. Впервые этот металл был выделен в чистом виде в 1825 году датским физиком Хансом Кристианом Эрстедом. Однако в течение десятилетий алюминий оставался редким и дорогим — его стоимость в XIX веке превышала цену золота, и его использовали для украшения дворцов и королевских тронов.

Ситуация кардинально изменилась после разработки эффективного метода электролитического восстановления в 1886 году независимо двумя учеными — Полем Эру из Франции и Чарльзом Холлом из США. Именно этот метод стал основой промышленного производства и широко используется до сих пор. Появление дешевого алюминия стимулировало создание новых сплавов и технологий его переработки, что дало мощный импульс развитию авиации, электротехники и строительной индустрии.

Основным сырьем для получения алюминия являются бокситы и нефелины. Типовой химический состав бокситов выражается через формулу Na2(K2)O · Al2O3 · 2SiO2, и включает 30…70% глинозема Al2O3, 2…20% диоксида кремния SiO2, 2…50% оксида железа Fe2O3 и 0,1…10% TiO2.

Производственный цикл получения алюминия охватывает два ключевых этапа:

- извлечение глинозема Al2O3 из бокситового сырья;

- осуществление электролиза раствора глинозема в расплавленном криолите (Na3AlF6), в результате чего выделяется металлический алюминий.

В электролизных ваннах применяется смесь криолита и глинозема (8…10%), с добавлением фторидов AlF3 и NaF. Получаемый алюминий в расплавленном состоянии оседает на дно и называется алюминием-сырцом. Он содержит целый ряд примесей: металлические (Si, Cu, Zn, Fe), неметаллические (C, Al2O3 и др.), а также газы, такие как O2, CO и H2. Для очистки его обрабатывают хлором — в процессе образуется AlCl3, который захватывает включения и выносит их в шлаковую зону.

Согласно ГОСТ 11069–2001, первичный алюминий подразделяется на:

- особо чистый (марка А999);

- высокой чистоты (четыре марки);

- технической чистоты (восемь марок с примесями от 0,15 до 1%).

Обозначение марок отражает процентное содержание алюминия. Так, например, А8 содержит 99,8% основного металла, тогда как А99 — уже 99,99%.

1. Деформируемые алюминиевые сплавы

Класс деформируемых алюминиевых сплавов предназначен для производства таких полуфабрикатов, как листовой прокат, проволока, фасонные профили, штамповочные и кованые заготовки. Эти сплавы содержат от двух до нескольких легирующих элементов, каждый из которых введён в концентрации 0,2…4%.

Они подразделяются на два больших класса: те, чьи свойства не изменяются при термической обработке, и сплавы, термически упрочняемые. В маркировке таких сплавов присутствуют буквенные индексы, отражающие вид механико-термического воздействия.

Термически неупрочняемые варианты (см. табл. 1) — это в основном сплавы на основе алюминия с марганцем, а также алюминия с магнием и добавлением марганца. Они демонстрируют устойчивость к коррозии, отличную свариваемость и хорошую пластичность при умеренной прочности.

Таблица 1. Сплавы деформируемые, не упрочняемые термически

| Марка | Толщина листа, мм | Прочность σв, МПа | Удлинение δ, % | Область применения |

| АМцМ АМr2M АМr2H АМr3M |

0,5…10 0,5…10 0,5…10 0,8…10 |

90 170 270 190…200 |

18…22 16…18 3…4 15 |

Детали с низкими нагрузками, сварные конструкции, изделия глубокой вытяжки |

| АМr5М | 0,8…10 | 280 | 15 | Средненагруженные конструкции с требованиями к коррозионной устойчивости |

Вторую категорию составляют термически упрочняемые сплавы (табл. 2), которые достигают необходимых прочностных характеристик только после соответствующей термообработки.

Таблица 2. Сплавы деформируемые, термически упрочняемые

| Марка | Толщина, мм | σв, МПа | δ, % | Применение |

| Д1А | 5…10,5 | 360 | 12 | Элементы с требованиями к средней прочности |

| Д16А Д16АТ |

5…10,5 0,5…10 |

420 435 |

10 11 |

Нагрузочные конструкции, работающие при переменных режимах |

| В95А | 5…10,5 | 500 | 6 | Ответственные детали, применяемые при температуре до 100°С |

Наибольшее распространение получили дуралюмины — сплавы алюминия с медью, магнием и марганцем, иногда с добавлением цинка. Их маркируют литерой «Д» и порядковым номером. Для достижения нужных свойств эти сплавы подвергаются закалке и старению (естественному или искусственному).

Процесс закалки проводится при 500°С с последующим охлаждением в воде. Естественное старение протекает при комнатной температуре в течение 5…7 суток, в то время как искусственное — при 150…180°С и занимает 2…4 часа. Варианты с естественным старением обладают лучшими показателями пластичности и устойчивости к коррозии.

Для эффективной закалки необходимо строго контролировать температуру (погрешность не должна превышать ±5°С), поскольку перегрев отрицательно влияет на структуру. Из-за недостаточной коррозионной стойкости дуралюмины подвергаются плакированию — покрытию чистым алюминием.

Выпускаются дуралюмины в виде профилей, труб, листов и прутков, и находят применение преимущественно в аэрокосмической и строительной индустриях.

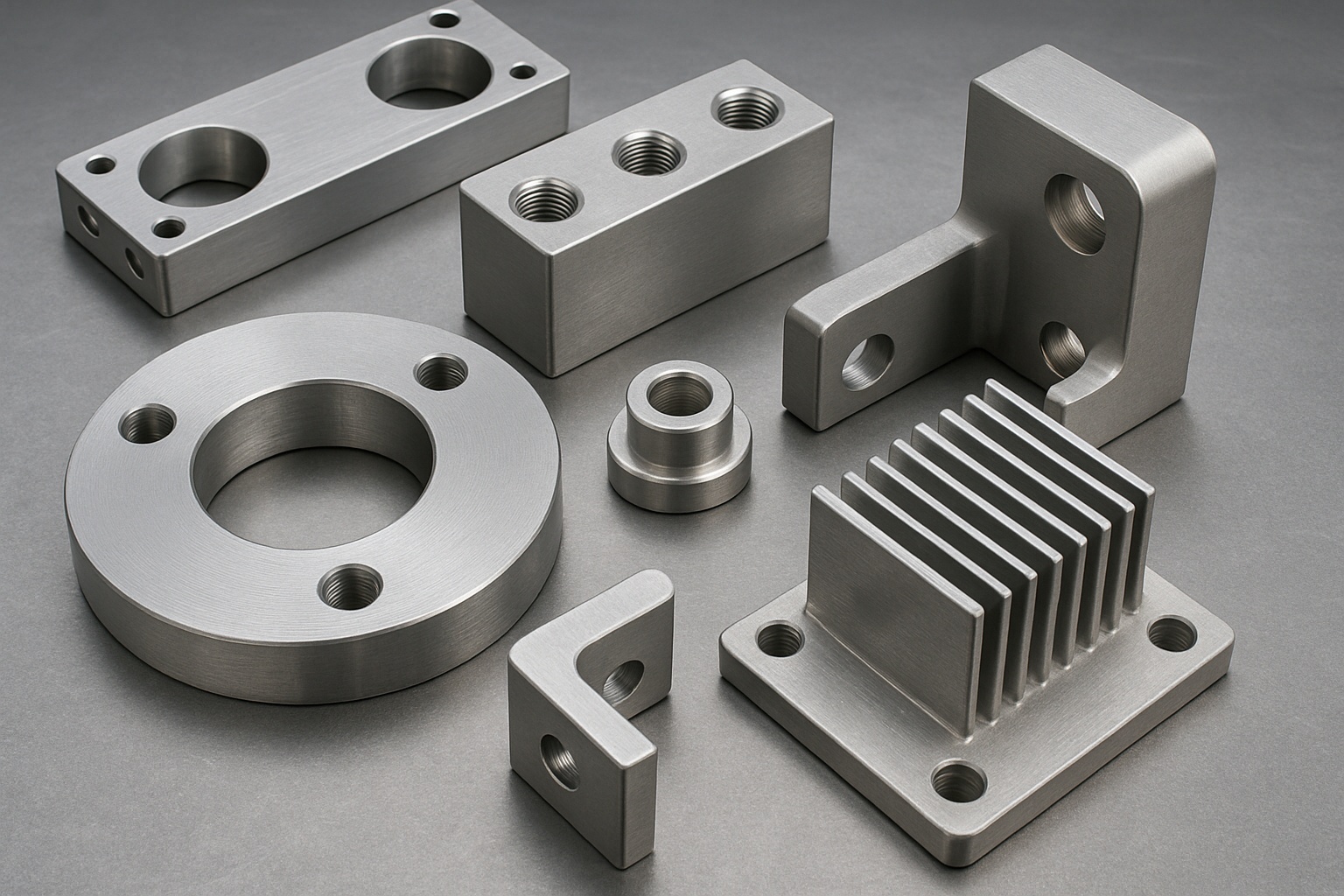

2. Литейные алюминиевые сплавы

Алюминиевые сплавы, применяемые в литейном производстве, в своем составе содержат те же основные легирующие элементы, что и деформируемые сплавы, однако их концентрация в литейных составах существенно выше — по отдельным компонентам может достигать 9–13%. Эти сплавы специально предназначены для получения отливок сложной формы.

Маркировка таких сплавов осуществляется буквенным обозначением «АЛ», к которому добавляется цифра, указывающая порядковый номер конкретной марки.

Всего выпускается 35 разновидностей литейных алюминиевых сплавов, классифицируемых на группы по химическому составу. Например, к группе алюминиево-кремниевых сплавов относятся АЛ2, АЛ4 и АЛ9, а к алюминиево-магниевым — АЛ8, АЛ13, АЛ22 и другие.

Наиболее известные из них — сплавы на базе алюминия и кремния, называемые силуминами. Они отличаются высокой текучестью в расплавленном состоянии, что облегчает их формование, небольшой усадкой при кристаллизации, достаточной прочностью и удовлетворительной пластичностью. В то же время алюминиевые сплавы, легированные магнием, характеризуются повышенной удельной прочностью, хорошей обрабатываемостью резанием и выраженной устойчивостью к коррозионным процессам.

Структура литейных алюминиевых сплавов более грубая по сравнению с деформируемыми сплавами, так как формируется при других условиях охлаждения. Это влияет на режимы термической обработки, которым их подвергают. При закалке силумины нагревают до 520–540°С с длительной выдержкой в интервале от 5 до 10 часов для растворения частиц в твердом растворе. Процесс искусственного старения осуществляется при 150–180°С в течение 10–20 часов. При содержании более 5% кремния в составе сплава применяется модифицирование с использованием натрия, что позволяет измельчить зернистую структуру. Добавление соли натрия в количестве 1–3% от массы сплава в соотношении 2/3NaF + 1/3NaCl способствует снижению температуры кристаллизации.

Технологические характеристики алюминиевых сплавов во многом определяются не только составом, но и методом формования отливок. Влияние способа охлаждения отливки на ее прочность весьма существенно: чем быстрее происходит теплоотвод, тем выше прочностные характеристики изделия. Так, например, при литье в металлические формы (кокиль) механические свойства выше, чем при формовании в песчаные литейные формы. Это подтверждается данными таблицы 3.

Таблица 3. Алюминиевые литейные сплавы

| Марка | Способы литья | Виды обработки | Предел прочности σв, МПа | Твердость, НВ | Назначение |

| АЛ2 | ЗМ, ВМ, КМ, К, Д | —

Отжиг |

150…160

140…150 |

50

50 |

Конструкции с низкой нагрузкой: корпуса приборов, кронштейны и аналогичные изделия |

| АЛ4 | З, В, К, Д

К, Д ЗМ, ВМ, К |

—

Старение Закалка + старение |

150

200 230 |

50

70 70 |

Ответственные массивные элементы — компрессорные корпуса, блоки цилиндров, картера |

| АЛ9 | З, В, К, Д

З, В, К, Д З, В ЗМ, ВМ |

—

Отжиг Закалка Закалка + старение |

170

140 180 180 |

50

45 50 50 |

Сложноформованные элементы со средней нагрузкой: головки цилиндров, картеры, поршни, сцепления |

| АЛ10В | К, З | Старение | 150…170 | 80…90 | Теплостойкие детали, эксплуатируемые при повышенных температурах |

| АЛ8 | З, В, К | Закалка | 290 | 60 | Узлы, воспринимающие повышенные вибрации и значительные нагрузки |

Обозначения, применяемые в столбце «Способы литья», имеют следующий смысл: З — формование в песчано-глинистую смесь, В — методика по выплавляемым моделям, К — использование кокильных форм, Д — формование под высоким давлением. Если за обозначением метода следует литера «М», это означает, что сплав при литье модифицируется специальными добавками.

Таким образом, литейные алюминиевые сплавы представляют собой обширную и разнообразную группу материалов, обладающих высокими литейными и эксплуатационными характеристиками, которые можно дополнительно регулировать за счет выбора способа литья и параметров термообработки.

Заключение

Интересные факты о алюминии:

-

Алюминий — третий по распространенности элемент в земной коре после кислорода и кремния, однако в чистом виде в природе не встречается.

-

В 1884 году вершина монумента Вашингтона в США была покрыта 2,8-килограммовым слитком алюминия — на тот момент это был металл престижнее серебра.

-

Окисная пленка на поверхности алюминия толщиной всего в несколько микрон делает его чрезвычайно устойчивым к коррозии в большинстве природных условий.

-

Производство алюминия требует больших затрат электроэнергии — на выпуск одного килограмма металла уходит около 15 кВт·ч, поэтому заводы часто строят рядом с ГЭС.

-

В авиации широко используются дуралюмины — сплавы алюминия с медью, обладающие высокой прочностью при малом весе.

Производство алюминия представляет собой высокотехнологичный процесс, включающий в себя как химические, так и физико-химические стадии, требующие точного соблюдения режимов и высоких энергозатрат. Значительное внимание уделяется и разработке алюминиевых сплавов, которые обеспечивают необходимый баланс между прочностью, коррозионной стойкостью, технологичностью и стоимостью. Деформируемые и литейные сплавы алюминия позволяют удовлетворять самые разнообразные требования — от легких конструкций в авиации до деталей массового применения в строительстве и машиностроении.