Содержание страницы

Порошковая металлургия — это не просто раздел материаловедения, а высокотехнологичная отрасль, которая соединила в себе достижения металлургии, физики, химии и машиностроения. В её основе лежит управление свойствами вещества на микроскопическом уровне — с точностью до отдельных частиц. Именно благодаря этой технологии стало возможным производить изделия из тугоплавких металлов, композиты с уникальными сочетаниями свойств и материалы с контролируемой пористостью. Эта методика нашла широкое применение в производстве деталей машин, электроники, медицины, фильтрации, оборонной и аэрокосмической отраслях. Порошковая металлургия демонстрирует, как сочетание точности, экономичности и инженерного подхода может открыть новые горизонты в производстве.

Истоки порошковой металлургии уходят в глубокую древность — уже в III–II тысячелетиях до н. э. на Ближнем Востоке использовали порошки для создания металлических покрытий. Однако как наука и технология, порошковая металлургия оформилась только в XX веке. Одним из первых промышленных применений стал выпуск вольфрамовых нитей для ламп накаливания в начале 1900-х годов. В СССР развитие порошковой металлургии получило особенно мощный толчок в 1930–1950-х годах благодаря потребности в новых материалах для авиации и оборонной промышленности. Сегодня методы порошковой металлургии активно развиваются в направлении аддитивных технологий и наноинженерии.

Порошковая металлургия представляет собой специализированную отрасль инженерной науки и технологии, охватывающую совокупность приемов, применяемых для получения металлических порошков, их смесей, а также изготовления из них полуфабрикатов и готовых изделий, включая композиции с неметаллическими компонентами.

С помощью методов порошковой металлургии возможно создание высокооднородных металлических и композиционных материалов, основой которых являются нульмерные фракции — порошки с малыми линейными размерами, близкими по величине во всех трех пространственных координатах.

Ключевые этапы технологии порошковой металлургии включают:

- изготовление металлических порошков или их смесей с порошкообразными материалами иной природы;

- осуществление операций формования и последующего спекания заготовок;

- проведение заключительной обработки полученных изделий: от механической обработки до калибровки, а также термических и химико-термических воздействий.

На практике возможны отклонения от стандартной схемы технологического процесса. Например, допускается объединение операций прессования и спекания в единый цикл. Однако неотъемлемыми остаются такие принципы, как использование исходного сырья в порошкообразной форме и температурных режимов, не достигающих точки плавления базового компонента.

Важнейшие векторы развития порошковой металлургии обусловлены необходимостью преодоления технологических ограничений при литье тугоплавких и редкоземельных элементов, таких как вольфрам, тантал и молибден, а также возможностью создавать материалы с уникальными характеристиками, недостижимыми традиционными методами. Среди таких изделий — вольфрамо-медные композиты, твердые сплавы, пористые элементы (например, подшипники скольжения), фильтрующие структуры и другие.

Порошковая технология дает возможность получать изделия не только с особыми свойствами, но и стандартные компоненты — детали приборов и механизмов — при этом обеспечивая более высокую производственную эффективность и снижение себестоимости. В частности, уровень материальных потерь при использовании методов порошковой металлургии не превышает 5–7 %, тогда как при традиционных способах (литье, прокат с последующей мехобработкой) потери могут достигать 60–70 %, превращаясь в отходы (стружку).

Еще одним значимым направлением применения порошковой металлургии служит производство самих металлических порошков, используемых в качестве финального продукта. Они находят применение в самых различных отраслях: при изготовлении красок, компонентов пиротехники и взрывчатых веществ, в катализаторах, сварочных присадках, а также для нанесения защитных покрытий и упрочняющих слоев на элементы машин и приборов методом напыления.

Методики получения порошков и физико-химические особенности их исходного материала оказывают существенное влияние на свойства полученного продукта:

- по химическим параметрам (уровень чистоты, наличие примесей, склонность к самовозгоранию, токсичность);

- по физическим признакам (форма и размеры частиц, микротвердость, удельная поверхность, истинная плотность);

- по технологическим характеристикам (текучесть, насыпная плотность, способность к прессованию и формованию).

При этом в ряде случаев требуется также учитывать специфические свойства, важные для конечного применения порошка, например, его блеск, оттенок, кроющую способность, особенно в случае использования в лакокрасочной промышленности.

Следует подчеркнуть, что порошки одного и того же химического состава, полученные разными способами, могут демонстрировать существенно различные технологические и физические свойства. Это приводит к заметным отличиям в поведении материала в последующих технологических стадиях и в итоге влияет на характеристики конечных изделий.

1. Методы получения порошков

Широкий спектр требований, предъявляемых к металлическим порошкам в зависимости от конкретной области их последующего использования, а также разнообразные свойства самих металлов обуславливают наличие множества способов их производства. Принято условно подразделять все существующие технологии на две группы – механические и физико-химические.

Физико-химические технологии базируются на глубинных изменениях структуры и состава исходного вещества. Итоговый порошковый продукт, получаемый при этих методах, как правило, имеет существенно иную структуру и химический состав по сравнению с начальным сырьем. Наиболее часто применяются процессы электролиза, восстановление металлов из их соединений, а также термическое разложение карбонильных соединений.

Механические методы основаны на измельчении исходного материала без изменения его химического состояния. На практике применяют такие приемы, как размол в мельницах разного типа или распыление расплавов.

Технологии, относящиеся к категории физико-химических, универсальнее по возможностям, чем механические. Их экономическая эффективность во многом определяется доступностью исходного материала: например, отходов металлургии — шлаков, оксидов, окалины. Только с помощью этих методов удается получать порошкообразные материалы из тугоплавких металлов и на их основе — сплавы и соединения.

Выбор конкретного метода производства порошка всегда зависит от требований к конечному продукту, его эксплуатационным характеристикам, а также от экономических факторов: себестоимости, технологической сложности и затрат на дальнейшую переработку.

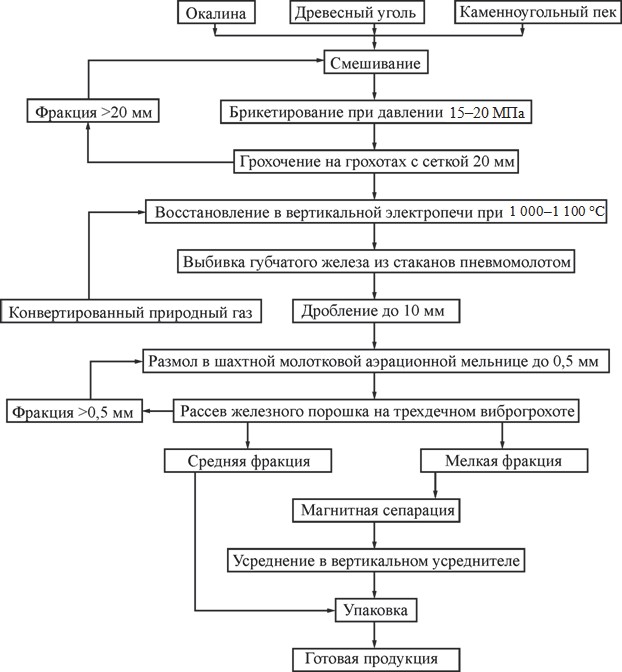

Механические способы могут не только использоваться отдельно, но и комбинироваться с физико-химическими этапами в общей схеме производства металлических порошков (рис. 1).

Распыление представляет собой один из способов механического получения порошков, при котором расплав металла либо сплава подвергается диспергированию за счет воздействия потоков сжатого газа, жидкости или механического воздействия.

Методом распыления получают порошки различных металлов, включая легкие и тугоплавкие, а также разнообразные сплавы. Он особенно эффективен для производства порошков, состоящих из нескольких компонентов, поскольку обеспечивает равномерность состава по всему объему частиц и высокую однородность структуры. Применение этих технологий позволяет настраивать свойства готового продукта.

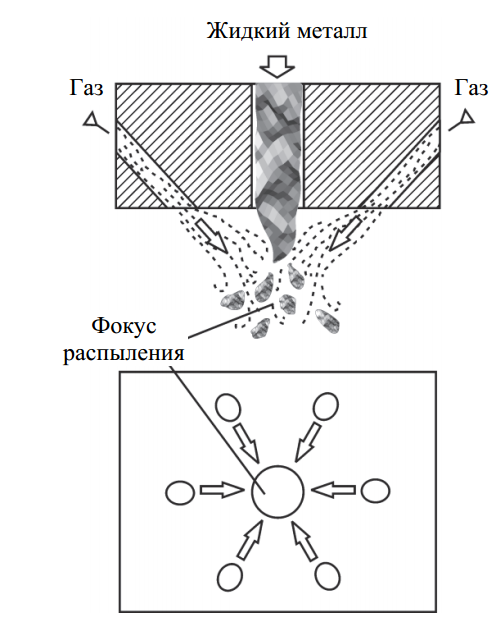

Одной из распространенных практик является газовое распыление, особенно при массовом производстве порошков быстрорежущих сталей. В такой схеме струя расплава обдувается нагретым газом (азотом, аргоном, гелием), подаваемым под различными углами (например, под 60º) через форсунку вертикального типа (рис. 2). Газ может двигаться как на дозвуковой, так и на сверхзвуковой скорости.

После процесса распыления порошки часто подвергают восстановительному отжигу. Методы измельчения твердых тел, как самостоятельные, так и совмещенные с другими, широко применяются в технологии порошков.

Наиболее распространены следующие способы измельчения:

- обработка металлических заготовок путем резания, приводящего к образованию стружки или металлической пыли;

- дробление и измельчение в оборудовании различных типов: вихревых, паровых, центробежных, молотковых и других мельницах.

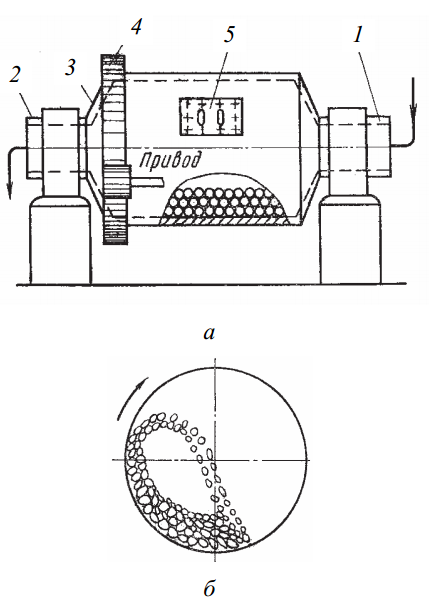

Среди всех разновидностей размольного оборудования наиболее известны барабанные шаровые мельницы.

Простейшая конструкция барабанной мельницы представляет собой горизонтально ориентированный цилиндр 5, внутри которого расположены как сам обрабатываемый материал, так и мелющие элементы — стальные шары (рис. 3, а). При вращении барабана шары поднимаются по внутренней поверхности и затем, преодолев угол естественного откоса, падают вниз, воздействуя на материал ударом и трением.

Рис. 1. Разновидность технологической схемы получения железного порошка методом восстановления окалины

Внутри мельницы мелющие элементы перемещаются по определенной траектории, способствуя интенсивному разрушению частиц обрабатываемого вещества. По мере вращения барабана и изменения положения шаров, материал подвергается как раздавливанию, так и истиранию, что способствует достижению необходимой дисперсности.

Рис. 2. Распыление жидкого сплава инертным газом

Рис. 3. Барабанная шаровая мельница: а – схема устройства: 1, 2 – подшипники; 3 – крышка; 4 – зубчатое колесо; 5 – люк; б – схема перемещения размольных тел и измельчаемого материала

Процессы измельчения можно выполнять как в сухом, так и во влажном виде. Второй вариант – мокрое измельчение – считается более эффективным по степени помола и благоприятным с точки зрения экологических и санитарных условий эксплуатации оборудования.

2. Формообразование заготовок

Процесс формирования изделий из порошкообразных материалов начинается с технологической подготовки исходной смеси. Этот этап включает в себя отжиг для удаления оксидных пленок и снятия внутренних напряжений, возникающих при механическом воздействии на порошок, а также сортировку фракций по размеру и последующее смешивание компонентов различного химического состава.

Цель предварительного термического воздействия — восстановление оксидов и устранение наклепа, полученного при измельчении сырья.

Для повышения качества прессовки и улучшения характеристик будущих изделий в порошкообразную массу добавляют технологические добавки. В их числе – вещества, способствующие лучшей пластичности (стеарин, парафин, олеиновая кислота и пр.), а также легкоплавкие соединения, усиливающие процессы спекания, и газообразующие компоненты для формирования заданной пористости.

Формирование заготовок осуществляется методами: прессование (включая холодное, горячее и гидростатическое), прокатка, а также другими вспомогательными технологиями.

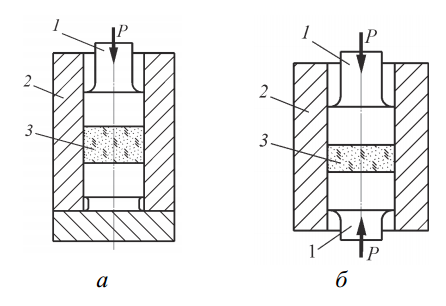

Холодное прессование выполняется в герметично закрытых пресс-формах 2, куда засыпается определенное количество предварительно подготовленного порошка 3 и уплотняется при помощи пуансона 1 (рис. 4, а).

Рис. 4. Схемы одностороннего (а) и двустороннего (б) холодного прессования: 1 – пуансон; 2 – пресс-форма; 3 – порошок

Особенностью прессования металлических порошков является их объемное уплотнение, сопровождающееся не только изменением формы, но и уменьшением общего объема заготовки. Как правило, высота заготовки после уплотнения уменьшается по сравнению с исходным объемом порошка в 3–4 раза.

Удержание формы заготовки достигается в основном за счет сил сцепления между частицами. Чем выше давление, тем прочнее заготовка. Однако из-за трения между порошком и стенками формы давление распределяется неравномерно, что приводит к разной плотности и прочности на разных уровнях высоты.

Простые по форме заготовки, у которых высота не превышает диаметр, обычно получают при одностороннем прессовании. Для более сложных геометрических форм или при необходимости достижения более однородной плотности по всей высоте заготовки используется двустороннее прессование (рис. 4, б), при котором давление с обеих сторон снижает перепады плотности и уменьшает необходимое усилие на 30–40 %.

Во время прессования порошковые частицы подвергаются деформациям упругого и пластического характера. После извлечения из пресс-формы происходит частичное восстановление размеров из-за упругой разрядки внутренних напряжений.

Горячее прессование совмещает стадии формирования и спекания, благодаря чему достигается более интенсивное уплотнение. Температура прессования выбирается в пределах 0,6–0,8 от температуры плавления порошка. Подогрев пресс-формы или самой засыпки обеспечивает повышенную пластичность и снижает усилия прессования.

Метод горячего уплотнения эффективен для трудноформуемых материалов, таких как карбиды, бориды и иные тугоплавкие соединения. Но высокая стоимость оборудования, ограниченный ресурс пресс-форм и необходимость защитной атмосферы делают его экономически оправданным лишь при высоких требованиях к прочности, плотности и однородности структуры.

Пресс-формы и оборудование для прессования требуют значительных инвестиций, поэтому их рентабельность достигается в условиях серийного или массового производства. Оптимальным считается изготовление деталей весом до 1 кг.

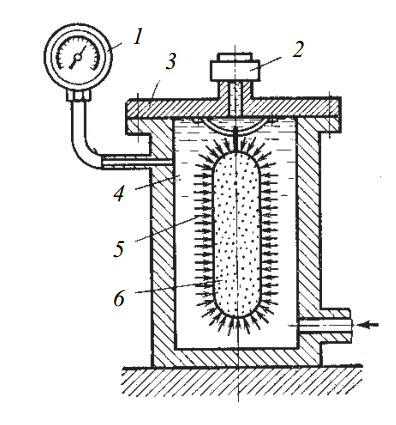

Гидростатическое прессование позволяет изготавливать изделия, не предъявляющие высоких требований к точности. В этом методе порошок 6, заключенный в гибкую оболочку 5, подвергается равномерному воздействию со всех сторон под действием жидкости 4 в герметичной камере (рис. 5). Благодаря отсутствию трения со стенками достигается равномерность плотности без значительных перепадов давления.

Рис. 5. Схема установки гидростатического формования: 1 – манометр; 2 – предохранительный клапан; 3 – крышка; 4 – жидкость; 5 – деформируемый порошок; 6 – эластичная оболочка

В этой технологии используют различные жидкости: масло, воду, глицерин. Метод широко применяется при получении полуфабрикатов, предназначенных для последующей объемной деформации. Особенно важную роль он сыграл при разработке компонентов из тугоплавких металлов для авиационной и ракетной техники.

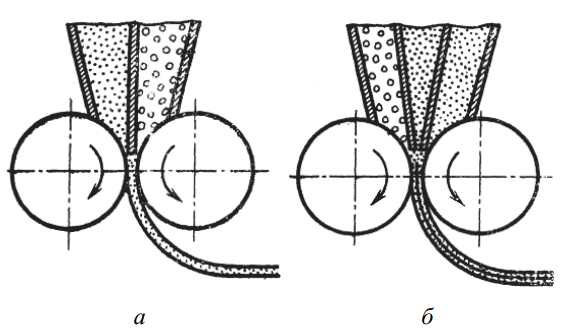

Прокатка металлических порошков — это непрерывное формование с уплотнением, не требующее использования пресс-форм. Шихта поступает из бункера 1 в зазор между вращающимися навстречу друг другу валками 2 (рис. 6). В зоне контакта происходит уплотнение и образование сплошной порошковой ленты 3, которая направляется по направляющей 4 либо сразу на спекание, либо сматывается в рулон.

Рис. 6. Методы прокатки порошков: а – двухслойной; б – трехслойной

Прокатка позволяет получать ленты большой длины и ширины при малой толщине, обеспечивая экономию ресурсов за счет отказа от дорогостоящих литейных цехов и уменьшения количества операций.

Для улучшения свойств полученную ленту подвергают холодной многопроходной прокатке с промежуточными отжигами. Итоговый материал не уступает по свойствам прокатанному из слитка.

С помощью перегородок в бункере (рис. 6, а и б) возможно формование двух- или многослойных лент. При этом разные порошки подаются в зону деформации параллельно, формируя слоистую структуру. Существует также методика совмещения порошкового слоя с металлической подложкой для получения, например, тормозных лент с керамическим покрытием.

Помимо лент и листов, прокаткой можно получать простые профили — проволоку, прутки и другие формы. Метод остается одним из самых универсальных и экономичных в порошковой металлургии.

3. Спекание прессованных изделий

На завершающем этапе технологии порошковой металлургии — спекании — достигается прочностное соединение между частицами порошка, формируется окончательная структура материала, повышаются плотность, механическая прочность и стабильность формы изделий.

В процессе спекания значительно увеличивается площадь контакта между частицами, что способствует интенсификации диффузионных процессов и переходу структуры в плотное состояние с устойчивыми межчастичными связями.

Температурный режим этого процесса определяется не только химическим составом шихты, но также и степенью дисперсности. Чем меньше размеры частиц, тем выше их удельная поверхность, а значит, интенсивнее теплообмен и ниже температура, необходимая для активации процессов спекания. Например, тонкодисперсные порошки требуют меньше тепловой энергии для начала диффузии, чем порошки крупной фракции, даже при одинаковом составе.

Спекание прессованных заготовок, состоящих из одного компонента, происходит преимущественно в твердой фазе и проводится при температурах порядка 70–90 % от абсолютной температуры плавления материала. Начальный этап сопровождается снятием остаточных напряжений и устранением наклепа, однако плотность на этом этапе почти не изменяется.

Когда температура достигает примерно 0,5 от температуры плавления, начинается восстановление оксидных пленок и удаление газов из объема прессовки. При наличии открытых пор газообмен протекает эффективно, но если поры замкнуты, возможно повышение давления внутри и частичное нарушение структуры.

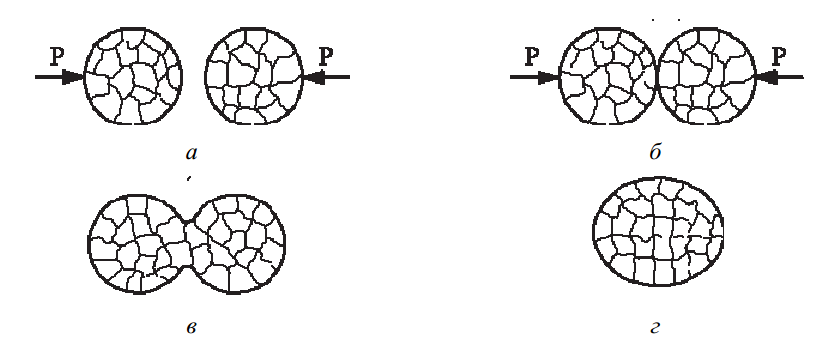

На финальной — высокотемпературной — стадии развивается рекристаллизация и активная диффузия между частицами. Образуются прочные межметаллические мостики, происходит значительное уплотнение материала и завершается формирование монолитной структуры (рис. 7, а, б).

Рис. 7. Схема объединения структурных элементов порошковой заготовки при уплотнении и спекании: а – сближение; б – соприкосновение; в – начало объединения; г – полное объединение заготовок

Для многокомпонентных прессовок выбор температурного режима зависит от состава. В случае твердофазного спекания — температура немного ниже точки плавления наименее термостойкого компонента.

Жидкофазное спекание требует нагрева выше температуры плавления легкоплавкого компонента, который может образовать жидкую фазу, распределяющуюся между частицами и служащую связующим. Если в смеси образуется эвтектика, температура спекания ориентируется на её плавление. Результирующая структура может быть как однофазной, так и многофазной, в зависимости от взаимной растворимости компонентов и образования интерметаллических соединений.

Из-за высокой реакционной способности поверхности порошковых частиц, особенно после прессования, спекание выполняется в атмосферах, предотвращающих окисление: вакууме, восстановительных или нейтральных газах — водороде, азоте, а также в засыпке из углерода.

Если в составе имеются оксиды металлов, не восстанавливающиеся водородом, например, оксиды магния, хрома, титана, вольфрама, то в шихту вводят углеродсодержащие восстановители.

Температуры спекания подбираются с учетом специфики материала:

для железосодержащих конструкционных заготовок — 1100–1200 °C;

для изделий на основе меди — 800–950 °C.

После завершения спекания изделия могут дополнительно подвергаться обработке давлением — ковке, штамповке, прокатке. Эти методы повышают плотность, снижают остаточную пористость и улучшают пластичность.

Так, заготовки из вольфрама, имеющие начальную пористость 38–40 %, после горячей ковки могут иметь остаточную пористость всего 2–5 %. Полученный материал становится пригодным для дальнейшего деформирования — протяжки или прокатки. Для снятия остаточных напряжений такие изделия подвергаются промежуточному отжигу при температуре свыше 1200 °C.

Протяжка вольфрама в проволоку диаметром до 0,05 мм позволяет снизить пористость до 1 %, что значительно повышает его электропроводность и механическую стабильность.

4. Виды изделий из порошковых композиционных материалов

Металлокерамические твердые сплавы находят широкое применение в виде сменных пластин режущего инструмента, буровых вставок, фильер. Некоторые инструменты (сверла, фрезы, развертки) изготавливаются полностью из таких сплавов.

Основу составляют тугоплавкие карбиды вольфрама, титана и тантала, которые обеспечивают твердость до 82–92 HRA и устойчивость к термодеструкции до 1000–1100 °C. Связующим материалом чаще всего выступает кобальт.

Антифрикционные и фрикционные изделия. Антифрикционные порошковые материалы, в отличие от традиционных сплавов на основе олова, свинца и сурьмы, устойчивы к износу в условиях агрессивных сред, высоких температур (до 350 °C) и скоростей трения.

Они применяются в изготовлении втулок, подшипников скольжения, вкладышей и уплотнительных элементов. Их высокая пористость (18–25 %) позволяет впитывать и удерживать масло, особенно после пропитки в ванне при температуре 100–120 °C.

Часто используемые марки: железо-графит, бронза-графит, железо-медь, железо-графит-медь.

Фрикционные материалы, производимые методом порошковой металлургии, применяются в тормозных системах автомобилей, тракторов и авиационной техники. Они содержат железо, медь, графит, олово и другие компоненты, обеспечивающие устойчивость к нагрузкам до 7 МПа и температурам до 550 °C.

Фильтры, полученные спеканием металлических порошков, значительно превосходят по прочности, термостойкости и сроку службы аналогичные изделия из бумаги, текстиля или сеток. Металлопористые фильтры способны удерживать частицы размером от 10 до 1 мкм.

Производят их из порошков бронзы, стали, титана, железа. Изделия могут иметь форму труб, стаканов, цилиндров, дисков и лент.

Метод порошковой металлургии также используется для изготовления электрических контактов, магнитов, изделий из легированных и углеродистых сталей, цветных сплавов, а также альтернативных компонентов, ранее производимых литьем или обработкой давлением.

После спекания может применяться дополнительная калибровка и термическая обработка для стабилизации размеров и улучшения свойств.

Обычно используются порошки с размером частиц от 400 до 20 мкм. Однако для специальных целей — например, для микроскопических фильтров и точной электроники — необходимы сверхтонкие порошки (0,1–2 мкм). Получение таких материалов требует применения химических и электрохимических методов — восстановления в газовой/жидкой фазах, электролиза и др.

5. Проектирование технологичных заготовок

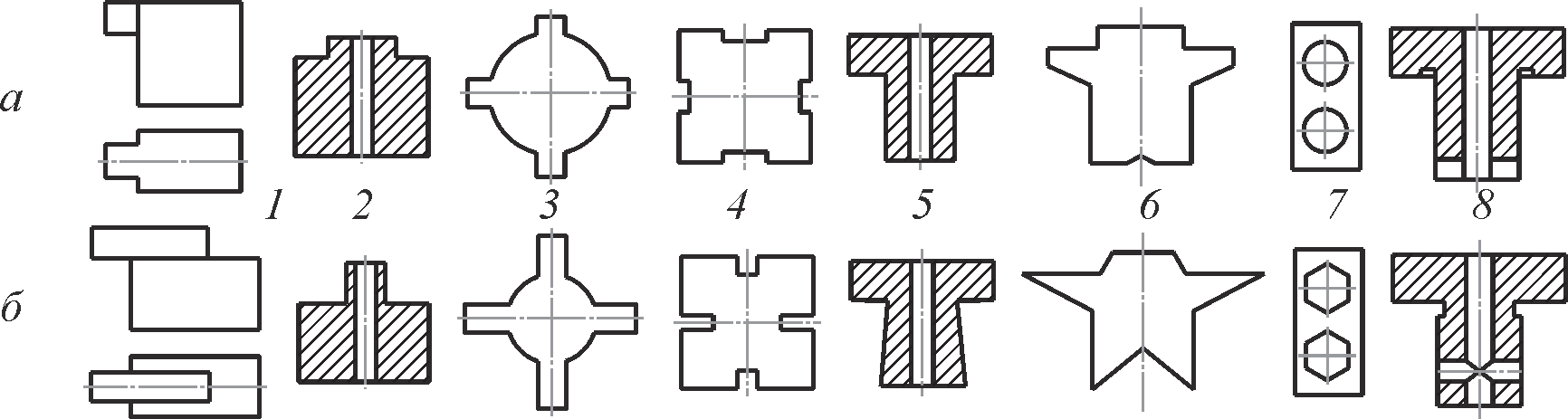

При разработке деталей из порошков стремятся минимизировать количество изменений диаметра и толщины вдоль осевой линии изделия, особенно если такие изменения не продиктованы конструктивными причинами (рис. 8 – 1). Например, при диаметре 10–15 мм и высоте 15–20 мм заготовки толщина ее стенки должна быть не менее 1,2–1,5 мм. С увеличением габаритов заготовки возрастает и допустимая минимальная толщина стенки — на каждые 25 мм длины добавляется примерно 0,8 мм. В местах глухих отверстий толщина стенки не должна быть меньше 2–3 мм. При этом такие отверстия следует располагать не ближе 2–3 мм друг к другу и к внешним границам детали.

В конструкции порошковых заготовок необходимо исключать:

- внезапные изменения толщины стен (рис. 8 – 2);

- длинные узкие выступы (рис. 8 – 3) и глубокие выемки (рис. 8 – 4);

- наличие обратного конуса (рис. 8 – 5);

- острые переходы и углы (рис. 8 – 6), так как они ослабляют конструкцию пресс-формы;

- радиальные углубления (рис. 8 – 8), а также сквозные отверстия и углубления, ориентированные поперек направления прессования.

В местах сопряжения поверхностей изделия необходимо предусматривать скругления радиусом не менее 0,25 мм для внутренних и не меньше 2,5 мм для наружных участков. К тому же рекомендуется по возможности заменять сложные по форме отверстия простыми круглыми (рис. 8 – 7) для упрощения производства пресс-форм.

Рис. 8. Примеры конструкций порошковых заготовок: а – технологичных; б – нетехнологичных

Чем сложнее геометрия прессуемой детали, тем труднее обеспечить равномерную плотность по объему. Для получения таких форм часто приходится использовать разъемные матрицы. Однако применение пресс-оснастки с несколькими разъемными поверхностями обосновано лишь в редких случаях, так как это ведет к росту стоимости оснастки и снижает производительность. Иногда, если форма изделия сложна, его элементы изготавливаются по отдельности и спекаются затем в единое целое.

Требования к точности и качеству поверхности зависят от последующей обработки. Заготовки, полученные методом холодного прессования с последующим спеканием, характеризуются следующими параметрами:

точность размеров деталей без последующей калибровки – от 8 до 14 квалитета, а калиброванных изделий – от 6 до 7 квалитета;

параметр шероховатости поверхности у неоткалиброванных заготовок – от Ra 2,5 до 0,63 мкм, у откалиброванных – от Ra 0,32 до 0,08 мкм.

Наибольшую экономическую выгоду технология порошковой металлургии дает при массовом производстве, когда годовой объем выпуска деталей составляет не менее нескольких тысяч единиц.

Коэффициент полезного использования металла в процессе получения порошковых изделий достигает значений в диапазоне 90–98 %. Кроме того, наличие в структуре материала пор, насыщенных смазкой, значительно увеличивает срок службы деталей — иногда более чем в 1,5 раза, как это наблюдается, например, в пористых подшипниках.

Заключение

Интересные факты:

-

Порошковая металлургия — один из немногих способов получения изделий из вольфрама, температура плавления которого превышает 3400 °C.

-

Более 50% всех пористых подшипников в мире производятся именно методом порошковой металлургии.

-

В аэрокосмической отрасли применяется до 70% компонентов, произведенных с использованием порошков из тугоплавких металлов.

-

Эта технология позволяет получить изделия, где металлическая матрица может быть одновременно прочной, пористой и даже самосмазывающейся — например, подшипники с маслонасыщенными порами.

-

При использовании порошков потери металла составляют всего 5–7%, в то время как при обычной механической обработке — до 70%.

Порошковая металлургия — это перспективное и гибкое направление современной техники, которое позволяет создавать материалы и изделия, ранее считавшиеся невозможными. Высокий коэффициент использования материала, способность формировать сложные формы без отходов, а также получение уникальных свойств — всё это делает технологию незаменимой в ряде высокотехнологичных отраслей. С развитием цифровых производств, наноматериалов и аддитивных методов значение порошковой металлургии только возрастает, обещая открыть перед промышленностью новые горизонты функциональности, прочности и экономичности.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025