Содержание страницы

Магний — двухвалентный элемент, имеющий ГП решетку с соотношением осей с/a = 1,62 (с = 0,02 нм, a = 0,32 нм), почти равным теоретическому значению (1,633). По химическим свойства магний относится к щелочно-земельным металлам. Температура плавления магния чистотой 99,99 % составляет 651 °C. Плотность магния при 20 °C — 1,738 г/см³. Значения тепло- и электропроводности составляют ~1/3 от соответствующих значений для меди. Модули Юнга и сдвига невелики и составляют всего 44,1 ГПа и 17,85 ГПа соответственно. Однако удельные значения этих характеристик почти такие же, как у алюминия. Модули упругости магния анизотропны. Магний при низких температурах обладает невысокой пластичностью (σв = 180 МПа) выше, чем у алюминия (σв = 70 МПа).

Магний — химически активный металл. Свежая поверхность металла быстро тускнеет из-за окисления на воздухе с образованием на поверхности оксидной пленки из MgO, которая защищает от окисления до температуры 450 °C. При более высоких температурах резко возрастает скорость окисления магния, оксидная пленка становится рыхлой, пористой, вследствие чего облегчается доступ кислорода к поверхности металла. При нагреве на воздухе до температур выше 623 °C магний воспламеняется и горит, излучая ослепительный яркий свет. Таким образом, оксидная пленка на магнии не обладает достаточными защитными свойствами при повышенных температурах.

1. Общие особенности структуры и свойств магния и его сплавов

1.1. Влияние примесей и легирующих элементов на структуру и свойства магниевых сплавов

Промышленность выпускает несколько марок первичного магния (табл. 1). По ГОСТ 8040150–93 первичный магний маркируется буквами «Мг» (содержание магния не менее 99,00 %), а цифры — сотые доли.

Таблица 1. Химический состав стандартных марок первичного магния

| Марка | Mg, %, не менее | Всего примесей, % |

| Мг80 | 99,80 | 0,20 |

| Мг90 | 99,90 | 0,10 |

| Мг95 | 99,95 | 0,05 |

| Мг98 | 99,98 | 0,02 |

Кроме производства сплавов на его основе, магний используется для получения титана магниетермическим способом и легирования алюминиевых сплавов, а изделия из чистого магния не производят. В последние десятилетия увеличилась доля использования магниевых сплавов в виде легких конструкционных материалов в автомобильной промышленности, в качестве конструкционных материалов в изделиях электроники и оптических приборах.

Все компоненты, входящие в состав магниевых сплавов, можно, как и в алюминиевых, разделить на три группы: основные легирующие элементы, малые добавки и примеси. Одни и те же элементы могут относиться к разным группам в зависимости от их количества и состава сплава. Однако такие химические элементы, как никель, железо и медь, являются наиболее вредными примесями в деформируемых и литейных магниевых сплавах, так как они снижают коррозионную стойкость изделий и их содержание строго контролируется и ограничивается.

В качестве основных легирующих элементов в большинстве промышленных литейных и деформируемых сплавов используют алюминий, цинк, неодим и литий. Основными легирующими элементами их называют потому, что они вводятся в магний в относительно больших количествах (проценты) и определяют главные особенности структуры и свойств сплавов.

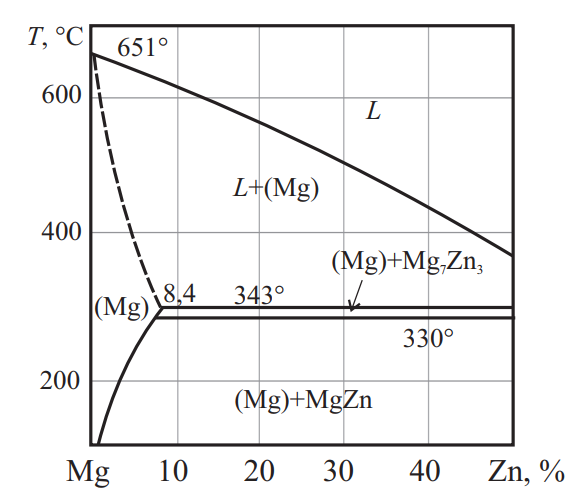

Алюминий и цинк — наиболее распространенные основные легирующие элементы в магниевых сплавах общего назначения, поскольку они более доступны и менее дороги, чем остальные. В равновесии с Mg в системе Mg–Zn находится промежуточная фаза MgZn (73 % Zn), образующаяся по перитектической реакции L + Mg2Zn3 → MgZn при температуре 349 °C (рис. 1). Максимальная растворимость цинка в твердом магнии составляет примерно 8 % и с понижением температуры уменьшается до 1,7 % при 150 °C.

Рис. 1. Фазовая диаграмма системы Mg–Zn

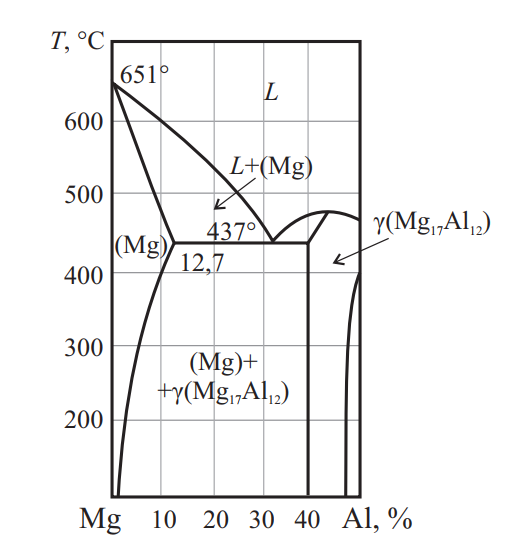

В системе Mg–Al ближайший к магнию является конгруэнтно-плавящаяся промежуточная γ-фаза переменного состава на основе интерметаллида Mg17Al12 (46 % Al). При температуре 437 °C эта фаза совместно с (Mg) участвует в эвтектическом равновесии L → Mg + Mg17Al12. Максимальная растворимость алюминия в магнии при температуре эвтектики составляет 12,7 % и уменьшается при понижении температуры (см. рис. 2).

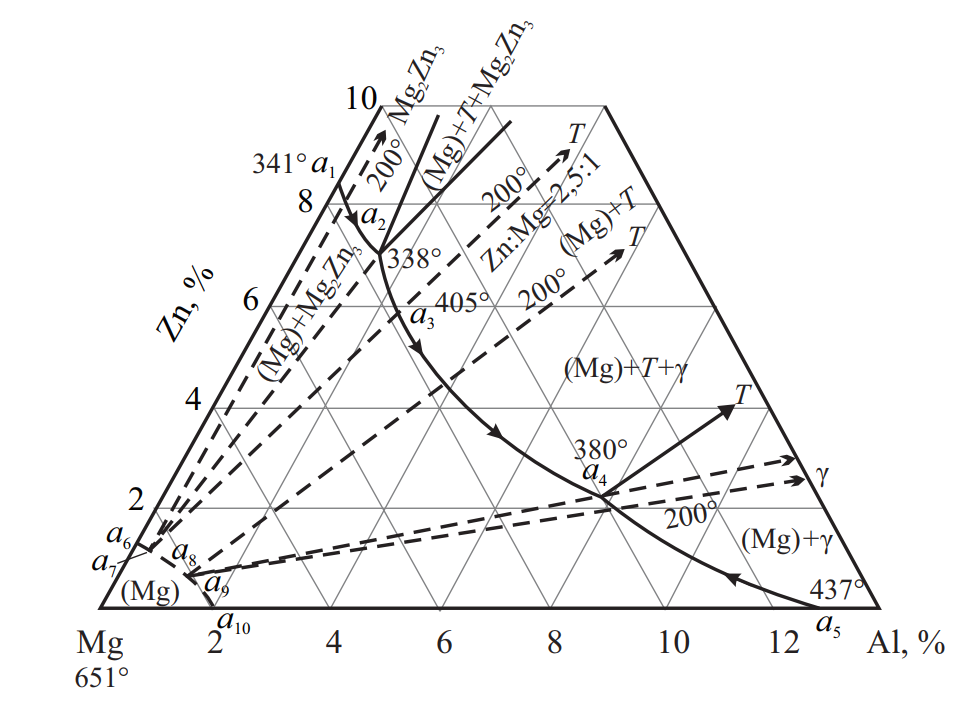

В трехкомпонентной системе Mg–Al–Zn кроме перечисленных фаз, в равновесии с магниевым твердым раствором может присутствовать тройная фаза T (Al2Zn2Mg2), которая при температуре 380 °C участвует в эвтектическом равновесии L → Mg + Al2Zn3Mg3 + Mg17Al12 (см. рис. 3).

Рис. 2. Фазовая диаграмма системы Mg–Al

Рис. 3. Магниевый угол системы Mg–Al–Zn

В сплавах системы Mg–Al–Zn основным упрочнителем является алюминий. Цинк повышает механические свойства в меньшей степени. Большая переменная растворимость данных элементов в магнии (см. рис. 3) позволяет применять закалку и старение.

Практически наибольший эффект закалки наблюдается у сплавов, содержащих суммарно > 7 % Al и Zn. При этом максимальное значение предела прочности достигается в сплавах, где содержание цинка составляет 1–4 %, но его упрочняющее действие сохраняется лишь до температур 150–200 °C. Введение цинка измельчает зерно, однако его количество необходимо ограничивать во избежание повышенной пористости сплавов.

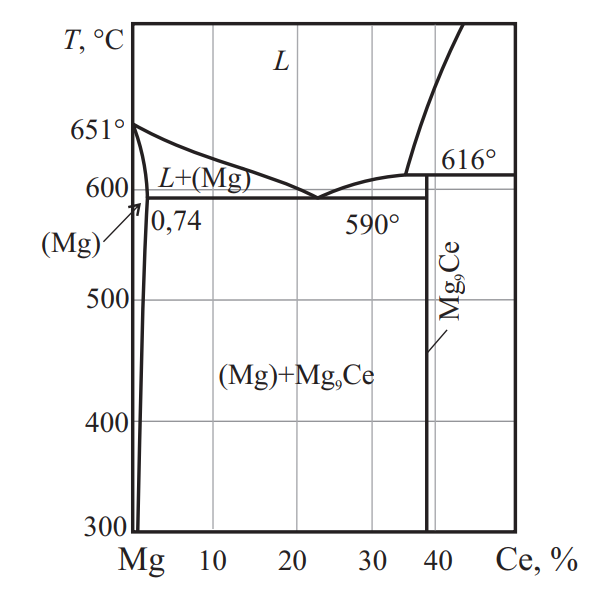

В системе Mg–Ce ближайшей к магнию является инконгруэнтноплавящаяся промежуточная фаза, которая совместно c Mg участвует в эвтектическом равновесии L → Mg + Mg9Ce. Максимальная растворимость церия в магнии при температуре эвтетики составляет 0,74 % и уменьшается при понижении температуры (рис. 4). Дисперсные включения фазы Mg9Ce способствуют измельчению зерна магниевого раствора, повышению прочности и пластичности.

Рис. 4. Фазовая диаграмма системы Mg–Ce

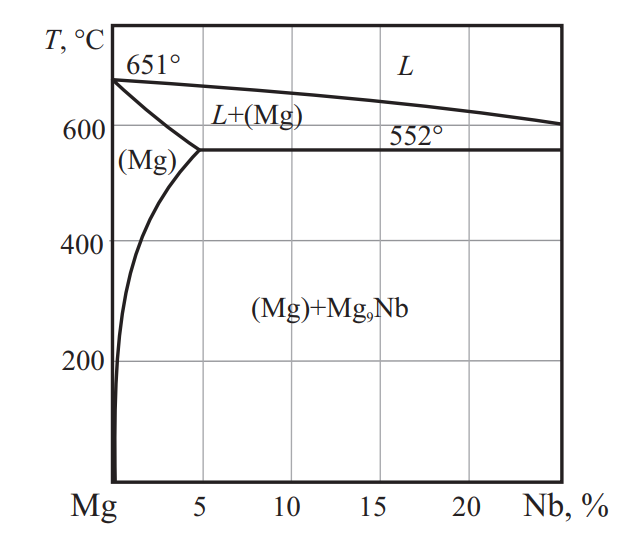

Неодим с магнием образует промежуточную фазу Mg9Nd (39,5 % Nd), которая способствует повышению сопротивления ползучести сплавов (см. рис. 5). Ее образование при старении повышает прочность за счет создания дисперсной гетерогенной структуры.

Рис. 5. Фазовая диаграмма системы Mg–Nd

При литье крупных слитков и отливок с большими поверхностями сплавы, содержащие церий и неодим, легируют малым количеством бериллия для защиты от окисления. Содержание данного элемента обычно не превышает 0,0001 % во избежание роста зерна.

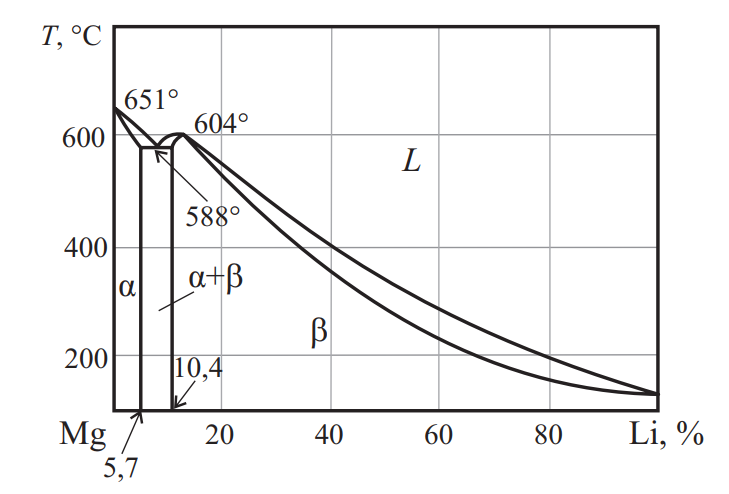

Легирование магния литием, имеющим плотность 0,53 г/см3, приводит к значительному снижению плотности полученных сплавов (1,3–1,6 г/см3) и, следовательно, к повышению удельных характеристик их механических свойств. Плотность магниево-литиевых сплавов на 10–25 % меньше плотности магниевых сплавов других систем и почти на 50 % — алюминиевых сплавов. Жесткость конструкций из магниево-литиевых сплавов выше жесткости конструкций из других материалов, включая сталь и титан. К тому же в системе Mg–Li с увеличением содержания лития происходит смена фазового состава от α-фазы с ГП структурой к β-фазе с ОЦК решеткой (см. рис. 6), что способствует резкому росту пластичности. Это связано с появлением β-фазы в структуре сплавов, имеющей большее число систем скольжения, свойственных кубический структуре.

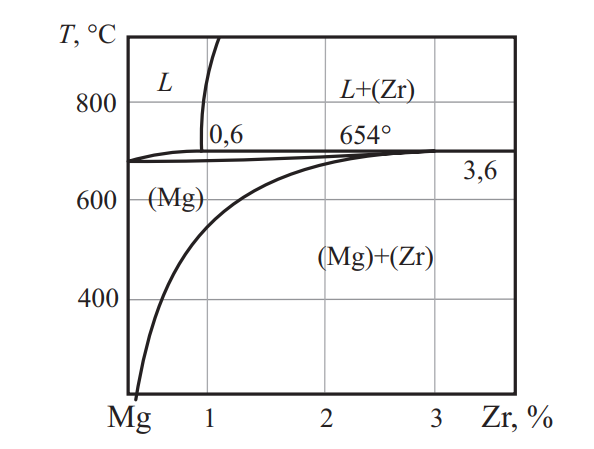

Цирконий с магнием промежуточных фаз не образует. При концентрациях Zr > 0,4–0,5 % из жидкости первично кристаллизуется твердый раствор на основе циркония (см. рис. 7).

При температуре 654 °C имеется нонвариантное перитектическое превращение. Растворимость циркония в жидком магнии при этой температуре составляет 0,6 %, а в твердом магнии — 3,6 %. Растворимость циркония в твердом магнии резко уменьшается при понижении температуры и при 300 °C составляет — 0,3 %.

Рис. 6. Фазовая диаграмма системы Mg–Li

Рис. 7. Фазовая диаграмма системы Mg–Zr

Выделение частиц циркониевого раствора способствует увеличению числа центров кристаллизации в расплаве и, следовательно, измельчению зерна основной фазы магниевого твердого раствора.

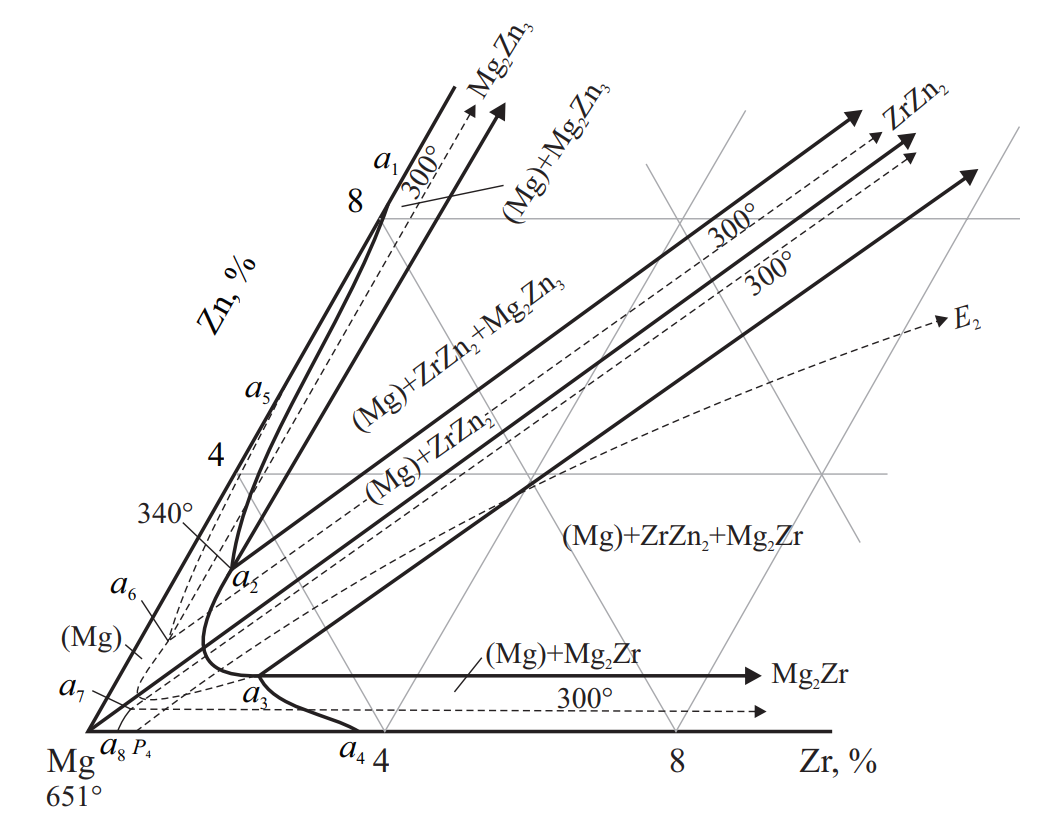

В сплавах системы Mg–Al–Zn цирконий оказывает демодифицирующее действие. Поэтому его количество ограничивают до 0,0002 %. В то же время в сплавах системы Mg–Zn–Zr (см. рис. 8) последний элемент применяется как легирующий. Его вводят в магний совместно с цинком для измельчения зерна.

Рис. 8. Фазовая диаграмма системы Mg–Zn–Zr

Слитки и отливки имеют однородную мелкозернистую структуру, мало зависящую от толщины сечения, и, как следствие, высокие и однородные механические свойства. Помимо эффективного измельчения зерна он оказывает рафинирующее действие, очищая сплавы от вредных примесей Fe и Si. Цирконий препятствует также росту зерна при рекристаллизации и является незаменимым элементом в жаропрочных магниевых сплавах, работающих при температурах 250–300 °C. Кроме того, цирконий связывает водород, препятствуя тем самым развитию пористости и повышая коррозионную стойкость магниевых сплавов. Марганец используется как основной легирующий элемент в деформируемых магниевых сплавах. Он не образует с магнием промежуточных соединений (см. рис. 9) и выделяется почти в чистом виде.

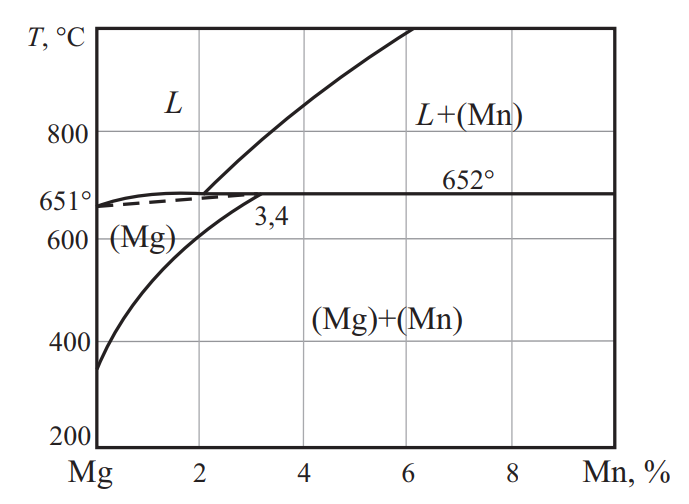

Рис. 9. Фазовая диаграмма системы Mg–Mn

При температуре 652 °C Mn участвует с Mg в перитектической реакции L + Mn → Mg; при этом максимальная растворимость Mn в Mg составляет 3,4 % при 652 °C до 0,8 % при 500 °C. При 200 °C она практически равна нулю. Однако сплавы систем Mg–Mn термической обработкой не упрочняются из-за невысокой концентрации марганца в твердом растворе и недостаточной дисперсности выделений фазы Mn. Основная цель легирования магния марганцем — улучшение коррозионной стойкости и свариваемости. Повышение коррозионной стойкости объясняется образованием нерастворимых в расплаве соединений марганца с железом, которые при плавке оседают на дно тигля из-за большей их плотности, и тем самым нейтрализуется вредное влияние железа.

Некоторые магниевые сплавы приготавливают из чистейшего магния, что приводит к повышению пластичности и коррозионной стойкости. Например, используют литейные сплавы МЛ4пч (пч — повышенная чистота сплава). Сплав МЛ5 применяют также для общего назначения, в этом случае его маркируют МЛ5он. Сплавы марок МЛ5пч, МЛ5, МЛ5он имеют один и тот же химический состав, но различаются по чистоте. Суммарное содержание примесей в сплавах МЛ5пч, МЛ5 и МЛ5он составляет 0,14; 0,5 и 0,7 % соответственно. Редкоземельные металлы (РЗМ) образуют с магнием химические соединения, которые повышают жаропрочность и технологические свойства, а также позволяют снизить окисляемость сплавов в жидком

и твердом состояниях. Высокая жаропрочность сплавов с РЗМ объясняется с высокой дисперсностью продуктов распада при старении. В частности, лантан способствует увеличению механических свойств при комнатной и повышенных температурах. Кадмий обладает неограниченной растворимостью в твердом магнии. Он повышает технологическую пластичность сплавов, обеспечивая условия для более высоких степеней деформации, что приводит к повышению механических свойств.

Несмотря на то, что в последние годы увеличен спрос и расширены области применения магниевых сплавов, современной литературы на данную тему, особенно отечественной, недостаточно. Поэтому при выборе или разработке сплава, удовлетворяющего заданному уровню свойств, приходится обращаться к ранее опубликованной литературе, учитывать технологию получения детали и влияния состава. Поскольку магниевые сплавы, как правило, имеют три или четыре легирующих элемента, то их фазовый состав необходимо изучать с помощью многокомпонентных диаграмм состояния.

2. Термическая обработка магниевых сплавов

Слитки деформируемых магниевых сплавов подвергают гомогенизации для повышения технологичности при горячей обработке давлением. Гомогенизацию слитков магниевых сплавов часто совмещают с их нагревом под обработку давлением. Нагрев металла при такой совмещенной операции бывает достаточно длительным, но меньшим, чем при гомогенизации, и большим, чем при нагреве под обработку давлением. Температура начала рекристаллизации чистого магния равна — 150 °C, а магниевых сплавов — 250–280 °C. Поэтому рекристаллизационный отжиг магниевых сплавов обычно проводят при температуре — 350 °C. Отжиг при более высоких температурах приводит к росту зерна, что снижает механические свойства магниевых сплавов. Рекристаллизационный отжиг существенно уменьшает различия в свойствах полуфабрикатов вдоль и поперек волокна.

Для деформированных полуфабрикатов после технологической обработки (прокатки), создающей остаточные напряжения, проводят отжиг для снятия этих напряжений во избежание коробления.

Магниевые сплавы подвергают также закалке и старению. Особенность этих видов термической обработки обусловлена небольшой скоростью диффузионных процессов. Нагрев под закалку способствует частичному или полному растворению избыточных фаз литейного происхождения, а также тех, которые образуются при горячей деформации. Последующее охлаждение полуфабриката при закалке формирует пересыщенный твердый раствор, который затем распадается при старении. Пересыщенные растворы на основе магния, за исключением сплавов магния РЗМ, фиксируются при сравнительно небольших скоростях охлаждения. Поэтому магниевые сплавы обычно закаливают на воздухе, иногда — в кипящей воде. Естественного старения в магниевых сплавах не происходит, т. е. выдержка закаленных сплавов при комнатной температуре не вызывает практически никаких изменений структуры и свойств (исключение составляют сплавы на основе системы Mg–Li). После закалки магниевые сплавы подвергают искусственному старению, которое по продолжительности процесса значительно дольше, чем у алюминиевых сплавов.

Следует отметить, что магниевые сплавы не часто подвергают старению. Связано это с тем, что в состаренном состоянии для многих сплавов характерна пониженная пластичность и слабое упрочнение в результате прерывистого распада раствора, идущего по границам зерен.

Термически упрочняемые деформируемые магниевые сплавы после горячей обработки давлением подвергают закалке без старения, часто с охлаждением на воздухе в струе теплого воздуха, или закалке с последующим старением. Виды термической обработки и их обозначение представлены в табл. 2.

Таблица 2. Обозначение видов термической обработки для магниевых сплавов

| Вид термообработки | Обозначение (ГОСТ 2856–79) |

| Искусственное старение после литья | Т1 |

| Отжиг | Т2 |

| Закалка на воздухе | Т4 |

| Закалка на воздухе и старение | Т6 |

| Закалка в воду и старение | Т61 |

3. Закономерности структурных изменений при деформации магниевых сплавов

Структура после холодной деформации. При комнатной и более низких температурах пластичность магния и его сплавов, за исключением сплавов Mg и Li, мала. Поэтому их обработка давлением проводится при повышенных температурах. К холодной деформации могут быть отнесены только правка листов на многовалковых правильных машинах, правка растяжением прессованных изделий и прокатка тонких (толщиной < 3 мм) листов.

При растяжении магниевых сплавов заметных изменений в микроструктуре не происходит. Можно отметить только появление небольшого количества двойников, распространяющихся от границ внутрь зерна. В таких образцах по мере нарастания деформации наблюдается увеличение плотности дислокаций с последующим образованием дислокационных петель.

Для холоднокатаных листов наиболее характерно образование полосчатой структуры. При холодной и теплой прокатке с обжатиями 1–3 % за проход узкие и короткие полосы (полосы сжатия) расположены равномерно по сечению листа, наклонены под углами 40–50° к направлению прокатки и параллельны поперечному направлению, т. е. в направлении действия максимальных касательных напряжений. Эти полосы сжатия представляют собой полосы интенсивного двойникования и сдвига. Строение полос и их ширина различны в разных сплавах. Так, в сплаве Mg–Li они представляют собой отдельные двойники, переходящие из зерна в зерно; в сплаве MA 2–1 полоса захватывает несколько двойникованных зерен; в сплавах МА8 и МФ15 полосы узкие, и отдельные двойники можно наблюдать только при исследованиях в электронном микроскопе.

Полосы деформации являются концентраторами напряжений. Излом таких образцов происходит всегда вдоль полос деформации. В поперечных образцах полосы параллельны направлению испытания и не сказываются на механических свойствах. Охрупчивающее действие полос деформации проявляется при ковке и штамповке при пониженных температурах, когда пытаются получить повышенные прочностные свойства нагартовкой. Увеличить пластичность можно, подняв температуру деформации до температуры начала рекристаллизации.

Структура после горячей деформации. Обработка давлением промышленных деформируемых магниевых сплавов проводится обычно при температурах 350–450 °C, превышающих температуру начала рекристаллизации. Поэтому их структура после горячей деформации полностью или частично рекристаллизованна.

Прессованные полуфабрикаты из сплавов, не содержащих циркония, имеют полностью рекристаллизованную структуру. Она характеризуется равноосным зерном размером 10–30 мкм. В сплавах с цирконием почти всегда наблюдается ярко выраженная строчечность вдоль направления прессования: кристаллизованные зерна имеют специфичную прямоугольную форму. Такая форма зерна определяется тем, что рост зерен в поперечном направлении тормозится гидридами циркония, образующимися при гомогенизации или непосредственно в процессе деформации при взаимодействии растворенного циркония с водородом. Гидриды несклонны к коагуляции, поэтому тормозящее действие их сохраняется до высоких температур. Структура плит и листов толщиной > 3 мм после горячей или холодной прокатки характеризуется локализацией деформации в полосах. Различие только в том, что при горячей деформации частично или полностью происходит рекристаллизация и наблюдается большая разнозернистость. Области мелкозернистой структуры расположены аналогично полосам деформации в холоднокатаных листах (под углом 40–50° к направлению прокатки) и чередуются с крупнозернистыми областями. При этом в плитах, несмотря на высокую температуру обработки (380–480 °C), могут оставаться участки нерекристаллизованной структуры.

Аналогичная структура может быть получена при отжиге листов после теплой прокатки. Различие в структуре горяче- и холоднокатаных листов проявляется в том, что в первом случае полосы более редкие и шире, чем при холодной прокатке. Форма и расположение полос в сильной степени зависят от режимов прокатки, главным образом от величины обжатия за проход: чем больше величина обжатия, тем реже полосы деформации. Большая степень обжатия за проход на толстых (> 3 мм) листах приводит к тому, что полосы здесь расположены реже. Кроме того, если при холодной прокатке четко выражены две системы полос деформации (наклоненные на ± 40–50° к направлению прокатки), то при горячей прокатке часто сильно выражена только одна система.

Влияние горячей деформации на температурный интервал рекристаллизации. Нерекристаллизованная структура в полуфабрикатах магниевых сплавов дает возможность повысить прочностные свойства на 20–30 %. Для получения такой структуры деформацию необходимо проводить ниже температуры начала рекристаллизации (Tпн).

Необходимо выделить общие закономерности влияния различных факторов на Tпн в случае деформации при повышенных температурах:

- Степень деформации влияет на Tпн только в области малых деформаций (10–15 %); чем выше степень деформации, тем ниже Tпн.

- Температура деформации начинает заметно повышать Tпн с температур 200–250 °C.

- Повышение скорости деформации снижает Tпн.

Деформация при повышенных температурах способствует расширению интервала рекристаллизации магниевых сплавов, особенно содержащих цирконий. Это происходит из-за повышения температуры конца рекристаллизации (Tрк); Т определяется началом рекристаллицазии в полосах деформации, т. е. в местах максимальной деформации, а Tпн — рекристаллизацией в объеме между полосами, где степень деформации намного ниже.

В случае деформации при пониженных температурах, когда структура полностью нерекристаллизована, отжигом удается получить полигонизованную структуру в полосах деформации. Однако эта структура очень нестабильна, и при увеличении времени выдержки в полосе начинается рекристаллизация, в то время как в объеме между полосами структура остается деформированной.

4. Литейные магниевые сплавы

Литейные магниевые сплавы предназначены для получения деталей методом фасонного литья.

Российские литейные магниевые сплавы маркируют буквами «МЛ». Литейные магниевые сплавы (ГОСТ 2856–79) подразделяют на следующие основные группы:

- высокопрочные сплавы;

- жаропрочные сплавы, легированные РЗМ.

В целом структура всех литейных магниевых сплавов в литом состоянии в результате неравновесной кристаллизации имеет две структурные составляющие: первичные кристаллы Mg и неравновесную эвтектику, которая в результате вырождения представлена выделениями отдельных фаз по границам дендритных ячеек магниевого твердого раствора. При нагреве под закалку неравновесные фазы кристаллизованного происхождения переходят в твердый раствор, и после закалки структура сплавов состоит из пересыщенного раствора легирующих элементов в магнии. В отдельных случаях структура этого сплава может состоять из зерен (Mg)-раствора на базе магния и остатков частиц фаз, не растворившихся при нагреве под закалку.

После закалки в воде границы зерен (Mg)-раствора, как правило, металлографически очень трудно выявить. При этом после закалки на воздухе они выявляются травлением гораздо легче из-за того, что около них при медленном охлаждении частично успевает пройти распад раствора с выделением дисперсных фаз.

Старение сплавов после закалки проходит также с выделением дисперсных интерметаллидов, и распад пересыщенного раствора при этом начинается по границам зерен.

Как литейные материалы, магниевые сплавы хуже алюминиевых, так как их технологичность при литье значительно ниже, в первую очередь из-за сильной окисляемости.

4.1. Высокопрочные литейные магниевые сплавы

К высокопрочным литейным магниевым сплавам относят сплавы, предназначенные для длительной эксплуатации при температурах до 150–200 °C.

При выборе легирующих элементов в целях создания высокопрочных литейных магниевых сплавов необходимо обратить внимание на следующие условия.

- Основной легирующий элемент должен достаточно хорошо растворяться в магнии, а величина растворимости — уменьшаться с понижением температуры, что допускает применение термической обработки — закалки и старения.

- Наиболее важный фактор — размеренный, связанный с разным атомным радиусом магния и добавки. К числу хороших упрочнителей относятся алюминий, цинк, цирконий, РМЗ.

- Количество основного легирующего элемента должно быть близко к пределу растворимости.

- Структура должна быть мелкозернистой, что достигается модифицированием сплавов (например, цирконием) или путем перегрева расплава перед разливкой.

- Легирующие элементы должны после старения образовывать ультрадисперсные частицы стабильных фаз сложного состава, вызывающие появление микрогетерогенности внутри зерен твердого раствора.

Сплавы систем Mg–Al–Zn. Литейные магниевые сплавы этой системы имеют широкий интервал кристаллизации (180–250 °C), поэтому их литейные свойства невысоки. По этой же причине объемная усадка в отливках из магниевых сплавов проявляется в основном в виде усадочной пористости, что приводит к снижению механических свойств и нарушению герметичности отливок. Широкий интервал кристаллизации служит также причиной образования горячих трещин. Состав основных литейных магниевых сплавов приведен в табл. 3

Таблица 3. Состав основных литейных магниевых сплавов (ГОСТ 2856–79)

| Система | Марка | Среднее содержание легирующих элементов

(Mg — остальное), % |

||||||

| Al | Mn | Zn | Zr | Cd | РЗМ | Прочие элементы | ||

| высокопрочные литейные магниевые сплавы | ||||||||

| Mg–Al–Zn | МЛ5 | 8,5 | 0,35 | 0,5 | – | – | – | – |

| МЛ6 | 9,5 | 0,35 | 0,8 | – | – | – | – | |

| МЛ4 | 6,0 | 0,35 | 2,5 | – | – | – | – | |

| МЛ12 | – | – | 4,5 | 0,8 | – | – | – | |

| Mg–Zn–Zr | МЛ8 | – | – | 6 | 0,9 | 0,5 | – | – |

| МЛ15 | – | – | 4,5 | 0,8 | – | 1 La | – | |

| жаропрочные литейные магниевые сплавы | ||||||||

| Mg–Nd | МЛ9 | – | – | 0,7 | – | 2,2 Nd | 0,5 In | |

| МЛ10 | – | – | 0,4 | 0,5 | – | 2,4 Nd | – | |

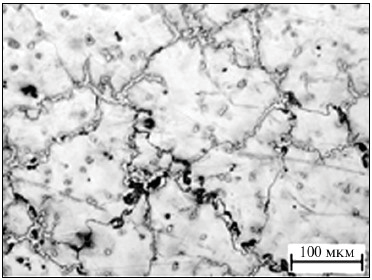

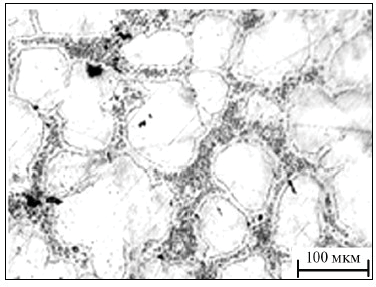

Сплав МЛ5 — самый широко используемый литейный магниевый сплав системы Mg–Al–Zn. Согласно фазовой диаграмме (см. рис. 3) в результате неравновесной кристаллизации структура сплава будет состоять из двух структурных составляющих: первичных кристаллов Mg и неравновесной двойной эвтектики Mg + Mg17Al12, которая в результате вырождения представлена выделениями фазы Mg17Al12 (точнее, (Mg, Zn)17 (Al, Zn)12). Этот интерметаллид хорошо выделяется на светлом фоне магниевого твердого раствора в виде четко очерченных светлых включений по границам дендритных ячеек (рис. 10).

Рис. 10. Структура сплава МЛ5 в литом состоянии

Марганец в сплаве МЛ5 частично входит в твердый раствор на базе магния, а частично — в состав алюминидов типа (AlMn) и (AlMn). В алюминидах марганца растворена вся примесь железа. Таким образом, как уже отмечалось выше, марганец предотвращает образование самостоятельных железосодержащих фаз, резко снижающих стойкость против коррозии магниевых сплавов.

При медленной кристаллизации в песчаной форме алюминиды марганца довольно крупные, извилистые и вытянуты по границам зерен. При быстрой кристаллизации в кокиле (металлической форме) они более мелкие и округлые. Вокруг включений интерметаллида эвтектического происхождения часто встречаются темные участки твердого (Mg)-раствора, в которых при замедленном охлаждении в литейной форме, особенно в песчаной, успел произойти распад пересыщенного раствора с выделением Mg17Al12.

Сплав МЛ5 используют в состоянии после закалки с 420 °C и реже после закалки и старения при 175 °C (16 ч) или при 200 °C (8 ч). Благодаря высокой устойчивости переохлажденного раствора сплав Мл5 можно закаливать с охлаждением на воздухе. Старение сплава МЛ5 после закалки проходит также с выделением дисперсного интерметаллида Mg17Al12.

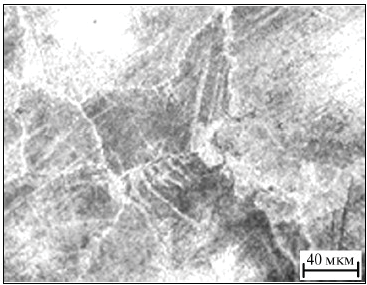

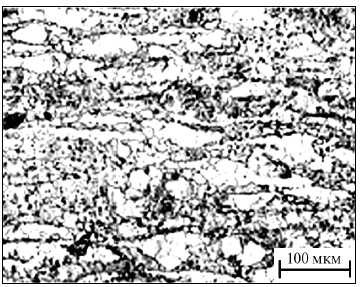

Рис. 11. Структура сплава МЛ5 после закалки с 420 °C и старения при 180 °C в течение 20 ч

Прерывистый распад пересыщенного (Mg)-раствора начинается по границам зерен (рис. 11). При больших увеличениях видно, что выделения фазы Mg17Al12 имеют пластичную форму. С увеличением продолжительности старения распад охватывает все большую площадь шлифа.

Сплав МЛ4 — литейные свойства удовлетворительны, но он склонен к пористости и образованию темных оксидных включений (черноты). Из-за значительной усадки и малой жидкотекучести сплав Мл4 рекомендуется для литья в песчаные формы.

Сплав МЛ6 — наиболее легированный, имеет наилучшие литейные свойства, обладает более высокими упругими свойствами.

Механические свойства перечисленных сплавов представлены в табл. 4.

Отличительной особенностью и несомненным недостатком литейных сплавов системы Mg–Al–Zn является склонность к образованию микрорыхлот, т. е. скоплению пор по границам зерен и дендритных ячеек Mg. Принято считать, что микрорыхлоты имеют в основном усадочное происхождение, но это явление может усиливаться в случае выделения водорода во время кристаллизации.

Таблица 4. Механические свойства отливок сплавов на базе Mg–Al–Zn, полученных различными способами литья, после закалки и старения

| Марка сплава | Способ литья | Режим термообработки | Механические свойства | ||

| σВ, МПа | σ0,2, МПа | δ, % | |||

| МЛ4 | З, О | Т4 | 220 | – | 5 |

| Т6 | 230 | – | 2 | ||

| МЛ5 | З, О, К | Т4 | 230 | 85 | 5 |

| Т6 | 230 | – | 2 | ||

| МЛ6 | З, О, К | Т4 | 220 | 110 | 4 |

| Т6 | 220 | 140 | 1 | ||

*З — литье в землю, О — в оболочковые формы, К — в кокиль.

Сплавы систем Mg–Zn–Zr. Сплавы данной системы по сравнению сосплавамисистемы Mg–Al–Zn обладаютследующими преимуществами:

- более высокие прочностные характеристики;

- малая чувствительность механических свойств отливок к толщине сечения;

- более высокое отношение предела текучести к временному сопротивлению разрыву;

- меньшая чувствительность механических свойств к влиянию микрорыхлоты.

Кроме цинка и циркония, сплавы настоящей системы содержат РЗМ и кадмий, а также серебро (см. табл. 3). Серебро, входя в твердый раствор на основе магния, повышает прочность и пластичность сплавов. Сплав МЛ12 обладает удовлетворительными литейными свойствами, позволяющими применять его для литья крупных сложных отливок в песчаные формы и кокиль. У него высокие прочностные свойства как в литом (σв = 220 МПа, σ0,2 = 120 МПа), так и в состаренном состоянии (σв = 250 МПа, σ0,2 = 150 МПа). Благодаря легированию цирконием сплав отличается повышенной жаропрочностью, его применяют для получения отливок прочных и герметичных деталей, работающих в условиях динамических нагрузок.

К недостаткам сплава МЛ12 можно отнести плохую свариваемость и склонность к образованию трещин кристаллизационного происхождения.

Сплав МЛ8 относится к системе Mg–Zn–Zr–Cd. Высокое содержание цинка и дополнительное легирование кадмием позволяет значительно повысить прочность (σв = 290 МПа) и улучшить технологические свойства сплава. Введение кадмия, растворяющегося в магниевом твердом растворе, не изменяет фазового состава сплава.

Сплав МЛ8 подвергают термообработке по режиму Т6 (закалка с 490 °C, охлаждение сжатым воздухом и старение при 165 °C, 24 ч) или по режиму Т61 (закалка с 490 °C, охлаждение в горячей воде 90 °C, старение при 165 °C, 24 ч).

При нагреве под закалку избыточные фазы переходят в Mg, и после закалки сплав МЛ8 содержит одну фазу — пересыщенный твердый раствор всех легирующих элементов в магнии. Максимальные свойства у сплава достигаются в результате старения после закалки в воде. Сплав МЛ8 в состоянии Т61 обладает высокими механическими свойствами, особенно пределом текучести (σ0,2 = 205 МПа). Он превосходит сплав МЛ5 по временному сопротивлению на 25 % и по пределу текучести в 2 раза.

Высокие механические свойства сплава МЛ8 позволяют получать из него отливки ответственного назначения: кронштейны, фермы, детали приборов и аппаратов, требующих высокой усталостной прочности. Рабочие температуры — до 150 °C, при кратковременной эксплуатации — до 200 °C. Предел ползучести сплава МЛ8 составляет σ1000,2/100= 45 МПа, предел усталости σ–1 = 75 МПа.

Сплав МЛ15 содержит 1 % La, который способствует повышению литейных свойств за счет увеличения количества эвтектики, повышает жаропрочность, улучшает свариваемость, уменьшает склонность к образованию микрорыхлот и горячих трещин.

Сплав Мл15 обладает хорошими литейными свойствами. Он пригоден для получения сложных крупногабаритных и каркасных отливок, детали из которых могут работать под высоким внутренним давлением. Отличается повышенной герметичностью и хорошей свариваемостью. Обладает наиболее высокой жаропрочностью среди всех высокопрочных сплавов. Рабочие температуры — до 200 °C (кратковременно до 300–350 °C).

4.2. Жаропрочные литейные магниевые сплавы

Легирование магния РЗМ и цирконием позволило повысить рабочие температуры на 150–200 °C по сравнению с высокопрочными литейными магниевыми сплавами. Жаропрочные литейные магниевые сплавы пригодны для длительной эксплуатации при температурах 250–350 °C и кратковременной — до 400 °C. Влияние данных легирующих элементов на фазовый состав, содержащих РЗМ, обеспечивает:

- создание сложнолегированного термически стабильного твердого раствора; именно введение трехвалентных РЗМ и иттрия приводит к повышению сил межатомной связи в Mg;

- создание гетерогенной дисперсной структуры в процессе старения за счет выделения фазы Mg9Nd;

- повышение термической стабильности и температуры коагуляции упрочняющих фаз;

- укрепление границ зерен, что достигается образованием тонкого каркаса частиц фаз, блокирующих границы зерен.

Все жаропрочные магниевые сплавы разработаны на основе систем с ограниченной и переменной растворимостью элементов в твердом состоянии в зависимости от температуры. Поэтому литые детали из рассматриваемых сплавов обрабатывают в термически твердом состоянии, так как они значительно упрочняются с помощью закалки и старения.

В сплав МЛ10 вместе с Zr и Nb введена добавка Zn (до 0,7 %) для повышения эффективности термической обработки. В результате существенно увеличиваются предел текучести и сопротивление ползучести сплава.

Сплав МЛ10 применяют в состоянии Т6 (закалка с 540 °C на воздухе и старение при 200 °C, 12–18 ч). Сплав обладает хорошими литейными свойствами, высокой механической стабильностью, а также хорошей коррозионной стойкостью. Из него получают отливки нагруженных деталей двигателей самолетов, различных корпусных деталей. Рабочие температуры до 250 °C, при кратковременной эксплуатации — до 350 °C.

Сплав МЛ9 дополнительно легирован 0,5 % In (см. табл. 3), который самостоятельной фазы не образует и находится в твердом растворе на основе магния, способствуя его дополнительной стабилизации при длительных выдержках до 300 °C.

Сплав МЛ9, так же как и сплав МЛ10, обладает хорошими литейными и механическими свойствами. Он имеет наибольшую жаропрочность среди сплавов этой группы и пригоден для длительной эксплуатации при температурах до 300 °C.

5. Деформируемые магниевые сплавы

Деформируемые магниевые сплавы предназначены для производства полуфабрикатов различными методами обработки давлением. Российские деформируемые магниевые сплавы маркируют буквами «МА». Так как основными легирующими элементами в деформируемых магниевых сплавах являются Al, Zn, Zr, Mn, Li, и РЗМ, то в данном случае сплавы рассмотрены как литейные — по группам, в зависимости от той системы, к которой они относятся по своему химическому составу.

В целом структура слитков всех деформируемых магниевых сплавов аналогична структуре литейных сплавов, т. е. она состоит из первичных кристаллов Mg и неравновесной эвтектики. При нагреве под закалку и при старении происходят те же структурные изменения, что и в литейных сплавах.

Деформируемые магниевые сплавы (ГОСТ 14957–76) подразделяют на следующие основные группы:

- высокопрочные сплавы;

- жаропрочные сплавы, легированные РЗМ;

- ультралегкие сплавы, легированные литием.

Состав основных деформируемых сплавов приведен в табл. 5.

Таблица 5. Состав основных деформируемых магниевых сплавов (ГОСТ 14957–76)

| Система | Марка | Среднее содержание легирующих элементов (Mg — остальное), % | ||||||

| Al | Mn | Zn | Zr | Cd | РЗМ | Прочие элементы | ||

| высокопрочные деформируемые магниевые сплавы | ||||||||

| Mg–Al–Zn | МА2-1 | 4,5 | 0,5 | 1,2 | – | – | – | – |

| МА2 | 3,5 | 0,3 | 0,5 | – | – | – | – | |

| МА3 | 6,3 | 0,3 | 1 | – | – | – | – | |

| МА5 | 8,5 | 0,3 | 0,5 | – | – | – | – | |

| МА14 | – | – | 5,5 | 0,6 | – | – | – | |

| Mg–Zn–Zr | МА15 | – | – | 3 | 0,7 | 1,6 | 0,9 La | – |

| МА19 | – | – | 6,3 | – | 0,6 | 1,7 Nd | – | |

| МА20 | – | – | 0,8 | 0,1 | – | 0,2 Ce | – | |

| Mg–Mn | МА8 | – | 1,8 | – | – | – | 0,3 Ce | – |

| жаропрочные деформируемые магниевые сплавы | ||||||||

| Mg–Nd | МА11 | – | – | – | – | – | 3 Nd | – |

| МА12 | – | – | – | 0,5 | – | 3 Nd | – | |

| ультралегкие деформируемые магниевые сплавы | ||||||||

| Mg–Li | МА21 | 5 | 0,3 | 1,4 | – | 4 | – | 8,5 Li |

| МА18 | 0,7 | 0,3 | 2,3 | – | – | 0,3 Ce | 11 Li | |

Высокопрочные деформируемые магниевые сплавы

Сплавы систем Mg–Al–Zn. Алюминий и цинк обладают высокой растворимостью в магнии, которая сохраняется в тройной системе Mg–Al–Zn. Растворяясь в магнии, алюминий и цинк обеспечивают достаточно большой эффект растворного упрочнения.

Промышленные сплавы системы Mg–Al–Zn обычно содержат 4–8 % Al; 0,2–1,5 % Zn; 0,15–0,5 % Mn. Чрезмерно большие концентрации алюминия приводят к пониженной пластичности сплавов в горячем и холодном состояниях. Цинк повышает не только прочность, но и относительное удлинение сплавов магния с алюминием. Однако при содержании > 1,5 % Zn ухудшает обрабатываемость давлением сплавов системы Mg–Al–Zn.

Сплавы системы Mg–Al–Zn склонны к коррозии под напряжением. Коррозионная стойкость сплавов тем ниже, чем больше содержание алюминия. Цинк не влияет на коррозионную стойкость магниевых сплавов, а марганец ее повышает.

К наиболее распространенным сплавам системы Mg–Al–Zn–Mn относятся МА2–1 и МА2–1 пч. Менее распространенные сплавы данной системы — МА2, МА3 и МА 5.

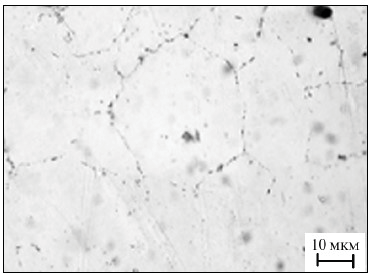

Сплавы МА2, МА2–1, МА2–1 пч и МА3 не подвергают закалке и старению. После горячей обработки давлением в состоянии поставки структура полуфабрикатов из этих сплавов состоит из рекристаллизованных зерен (Mg)-раствора и остатков нерастворившихся при температуре горячей деформации частиц избыточных фаз (см. рис. 12).

Рис. 12. Структура горячекатаной плиты сплава МА2–1 (прокатка слитка за 8–10 проходов)

Более высокопрочный сплав МА5 обычно подвергают закалке, а в отдельных случаях закалке и последующему старению.

В промышленных условиях сплав МА2 деформируют при температурах 275–400 °C. Из него изготавливают прессованные полуфабрикаты, поковки и штамповки. Сплав сваривается аргонодуговой и контактной сваркой, рекомендуется для длительной работы при 150 °C и кратковременной — при 200 °C.

Сплавы МА2–1 и МА201 пч деформируют вгорячую. Из них получают все виды полуфабрикатов. Сплавы свариваются аргонодуговой сваркой.

Сплавы МА3 и МА5 деформируют вгорячую. Из них получают все виды полуфабрикатов. Свариваемость сплавов понижена, они склонны к образованию трещин при сварке.

Сплавы систем Mg–Zn–Zr. Деформируемые сплавы МА14, МА15, МА18, МА20 принадлежат к системе Mg–Zn–Zr (см. табл. 5).

Сплавы этой группы дополнительно легируют кадмием и РЗМ. Кадмий, неограниченно растворяющийся в магнии, повышает технологическую пластичность сплавов, их прочностные и пластические свойства. Редкоземельные элементы, образуя интерметаллиды, улучшают механические свойства сплавов, особенно при повышенных температурах.

Большинство магниевых сплавов применяют в отожженном или горячедеформированном состоянии.

Сплав МА14 отличается самым высоким пределом текучести — 300 МПа. Его подвергают искусственному старению после горячей обработки давлением, что позволяет повысить временное сопротивление разрыву на 20–40 МПа, а предел текучести 40–50 МПа; относительное удлинение при этом падает в 1,5–2 раза. Закалка прессованных и штампованных полуфабрикатов из сплава МА14 с нерекристаллизованной структурой не дает положительных результатов, так как эффект разупрочнения при рекристаллизации в результате нагрева под закалку не компенсируется в достаточной степени упрочнением при последующем искусственном старении.

Из сплава МА14 изготавливают прессованные и кованые полуфабрикаты. Детали из этого сплава могут работать длительно при температурах до 120 °C, кратковременно — до 200 °C.

Недостатком сплава является его неудовлетворительная свариваемость и склонность к образованию трещин в процессе горячей деформации.

Сплав МА20 относится к сплавам средней прочности, кроме цинка и циркония он содержит церий. Из-за высокой пластичности хорошо прокатывается методом рулонной прокатки. Из него получают любые полуфабрикаты, в том числе штамповкой — детали сложной формы. Сплав хорошо сваривается, обладает хорошей коррозионной стойкостью

Сплав МА15 содержит кадмий, а также лантан, который повышает прочностные свойства и свариваемость. Из него получают все виды полуфабрикатов.

Сплав МА19 — самый прочный сплав. Дополнительно содержит кадмий и неодим. Из него делают прессованные полуфабрикаты, поковки и штамповки. Сплав отличается плохой свариваемостью при аргонодуговой сварке и хорошей — при контактной роликовой и точечной сварке.

Сплавы системы Mg–Mn. Сплав МА8 относится к деформируемым сплавам системы Mg–Mn, которые термической обработке не подвергаются. Он предназначен для изготовления листовых деталей внутренней обшивки самолетов, плит и штамповок сложной конфигурации, профилей и труб для деталей топливной арматуры.

Сплав обладает высокими технологическими свойствами, хорошо прокатывается, прессуется и штампуется, имеет высокие значения предела прочности и длительной прочности.

5.2. Жаропрочные деформируемые магниевые сплавы, легированные РЗМ

Чаще всего основным легирующим элементом в этих сплавах является неодим. Для легирования сплавов применяют также иттрий, цинк, индий и другие металлы.

Сплав МА11 (3 % Nd) дополнительно легирован марганцем и никелем и при этом не содержит циркония. Из-за присутствия никеля коррозионная стойкость сплава МА11 низкая, и поэтому он не нашел широкого применения.

В сплаве МА12 (3 % Nd и 0,5 % Zr) неодим образует фазу Mg9Nd, которая расположена в виде сетки по границам зерен. Эта сетка их тугоплавкого соединения образует жесткий каркас, затрудняющий прохождение пластической деформации в сплаве при повышенных температурах. Именно благодаря этому обеспечивается высокая жаропрочность в литом состоянии.

При обработке давлением сетка частиц соединения Mg9Nd дробится, и включения этой фазы выстраиваются вдоль направления деформации, в результате чего образуется анизотропная строчечная структура. Сплав МА12 относится к термически упрочняемым сплавам. Его подвергают закалке с последующим старением по режиму Т6 (закалка с 530 °C, охлаждение в горячей воде и старение при 200 °C в течение 16 ч). После термообработки строчечная структура полностью исчезает или остается слабо выраженной. В процессе старения происходит выделение дисперсных частиц тугоплавкой фазы Mg9Nd. Благодаря этому затрудняется пластическая деформация сплава как при комнатной, так и при повышенных температурах, растут механические свойства, в том числе и пределы длительной прочности и ползучести.

Из сплава МА12 изготавливают листы, прессованные полуфабрикаты, поковки и штамповки для сварных конструкций, долгое время работающих при температурах до 200 °C.

5.3 Ультралегкие деформируемые магниевые сплавы на базе системы Mg–Li

Магниево-литиевые сплавы являются одними из самых легких конструкционных металлических материалов. В зависимости от содержания лития и структуры эти сплавы подразделяют на три группы.

- Сплавы с концентрацией Li до 5,7 % на основе твердого α-раствора лития в магнии с ГП решеткой. Сплавы имеют прочностные свойства на уровне стандартных деформируемых сплавов (плотность на 5–10 % ниже).

- Сплавы с концентрацией Li 5,7–10,3 %, имеющие двухфазную (α+β)-структуру. С ростом концентрации лития возрастает пластичность, но падает прочность.

- Сплавы с концентрацией Li > 10,3 % на основе твердого β-раствора магния в литии с ОЦК решеткой являются самыми легкими конструкционными сплавами.

К сплавам настоящей системы могут быть отнесены сплавы ИВМ1 (α-сплав), МА21 ((α+β)-сплав) и МА18 (β-сплав).

Наиболее легкими и перспективными считаются сплавы МА21 и МА18.

Сплав МА21 в литом состоянии содержит чередующиеся один относительно другого светлые области твердого α-раствора лития и темные — твердого β-раствора магния в литии (рис. 13).

Рис. 13. Структура сплава МА21 в литом состоянии (травитель 0,5 % HNO3 в спирте)

Сплав МА21 подвергают холодной и горячей деформации. После обработки давлением структура сплава ИА21 состоит из вытянутых зерен твердых α- и β-растворов и дисперсных выделений избыточных фаз (см. рис. 14).

Рис. 14. Структура сплава МА21 в горячедеформированном состоянии

Сплав МА21 подвергают отжигу при температурах 150–170 °C в течение 6–16 ч. Сплав МА21 отличается высокими прочностными характеристиками (σв = 200–280 МПа) и высокой коррозионной стойкостью. Он предназначен для средненагруженных конструкций, работающих при температурах до 100 °C.

Сплав МА18, так же как и сплав МА21, подвергают горячей и холодной деформации. Температура горячей деформации сплава МА18 (150–300 °C) значительно ниже, чем у других деформируемых магниевых сплавов. Сплав МА18 применяют после отжига при температуре 150 °C в течение 16 ч без предварительной закалки. Сплав МА18 является сверхлегким конструкционным сплавом, обладающим высокой пластичностью, технологичностью при обработке давлением, достаточной прочностью (σв = 150–220 МПа), коррозионной стойкостью. Он может применяться для малонагруженных конструкций, работающих при нормальных и криогенных температурах.