Содержание страницы

Антифрикционные материалы используются для уменьшения потерь на трение и повышения долговечности трущихся поверхностей машин и механизмов. Трение происходит в подшипниках скольжения между валом и вкладышем подшипника. Поэтому для вкладыша подшипника подбирают такой материал, который предохраняет вал от износа, сам минимально изнашивается, создает условия для оптимальной смазки и уменьшает коэффициент трения.

Антифрикционными сплавами служат цветные сплавы на основе олова, свинца, меди, алюминия или цинка, обладающие специальными антифрикционными свойствами и предназначенные для изготовления подшипников скольжения. К антифрикционным сплавам относят также серые чугуны и металлокерамические материалы.

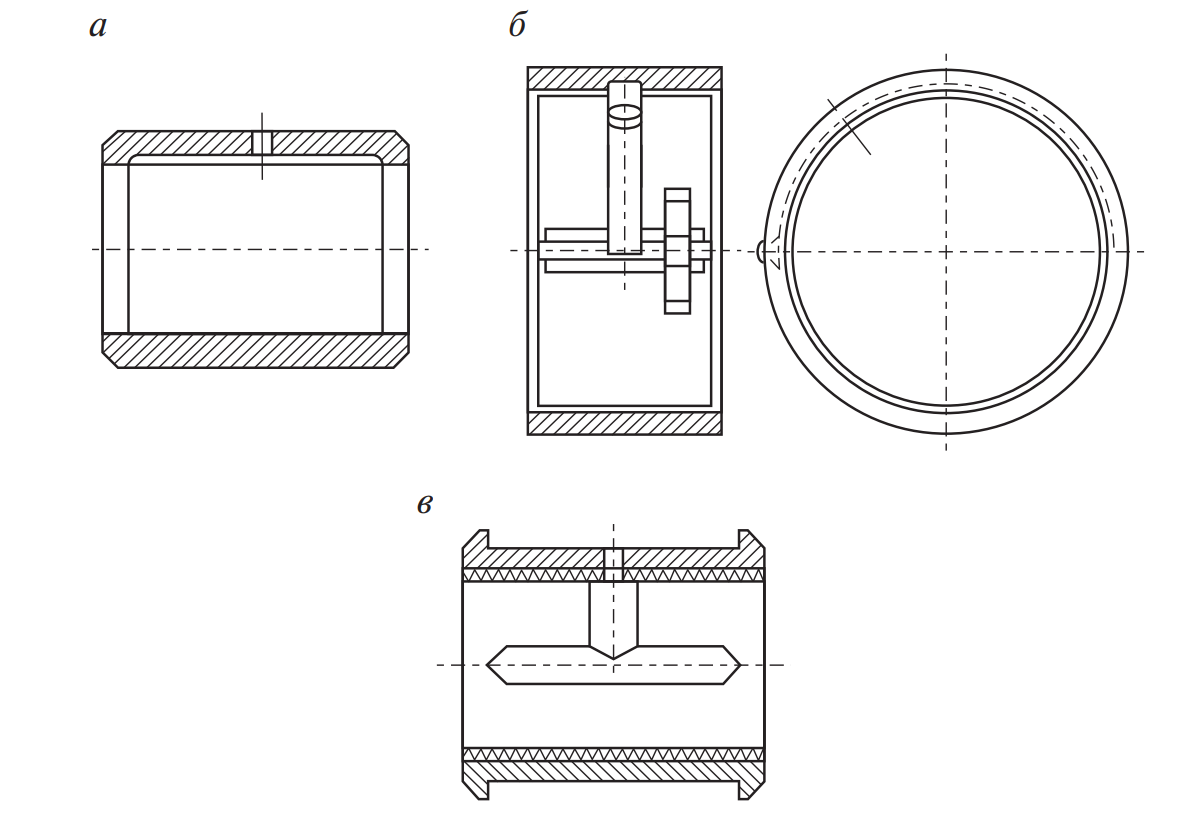

Подшипник скольжения в общем виде представляет собой втулку (рис. 1, а), в которой вращается шейка вала или ось на слое смазки. Такие подшипники воспринимают радиальную, осевую и редко радиально-осевую нагрузки. Для нормальной работы таких подшипников слой смазки должен быть оптимальным и пополняться периодически или подаваться в зону трения непрерывно под давлением.

В сравнении с подшипниками качения подшипники скольжения в машиностроении применяются меньше, но есть области техники, в которых их используют традиционно. Это относится к разъемным подшипникам-вкладышам (рис. 1, б) коленчатых и распределительных валов двигателей внутреннего сгорания, опорам быстроходных точных приборов и опорам тихоходных устройств, подвергаемых большим ударным и вибрационным нагрузкам, а также к подшипникам из двух половин с заливкой (рис. 1, в), работающим в воде, агрессивных средах и загрязненной смазке.

По конструкции подшипники скольжения могут быть разнообразными: цельными и разъемными, самоустанавливающимися и шарнирными, с постоянным и регулируемым зазором, со смазочной канавкой и без канавки, с предварительным закреплением антифрикционного слоя и с его заливкой в процессе сборки. В прецизионных устройствах (высокоточные станки) опорой валов может быть, например, сжатый воздух. Валы вращаются с частотой от нескольких тысяч до нескольких десятков тысяч оборотов в минуту и приводятся в действие электромагнитным устройством.

Рис. 1. Подшипники скольжения: а — в виде втулки; б — разъемный подшипник-вкладыш; в — из двух половин с заливкой

Материалы для подшипников скольжения разделяют на следующие группы:

- металлические — баббиты; бронзы; сплавы на основе алюминия, цинка, свинца; чугуны;

- спеченные графитно-металлические материалы;

- неметаллические — пластмассы, резины, пластики и др.

1. Принципы выбора антифрикционных материалов

К подшипниковым антифрикционным материалам предъявляются следующие требования:

- хорошая начальная прирабатываемость к сопрягаемой детали;

- небольшой коэффициент трения;

- способность работать при достаточно высоких нагрузках, скоростях вращения и температурах без выдавливания, размягчения, выкрашивания;

- способность удерживать смазку на рабочей поверхности и образовывать самосмазывающие или легко притирающиеся коллоидные продукты истирания;

- более низкая, чем у шейки вала, твердость;

- высокая теплопроводность, достаточная для интенсивного отвода тепла от зоны трения;

- высокая ударная вязкость в случае работы при ударных нагрузках.

Подшипниковые материалы должны быть по возможности дешевыми.

Таким, часто взаимоисключающим, требованиям наилучшим образом удовлетворяют металлические сплавы с гетерогенныыми структурами, отвечающими правилу Шарпи для двух типов структур сплавов: твердые фазы в более мягкой основе или, наоборот, мягкие включения в более твердой основе. Наиболее благоприятны условия работы подшипников скольжения при мелкозернистой однородной структуре. Из антифрикционных сплавов наиболее широко применяют баббит, бронзу, алюминиевые сплавы, чугуны.

Антифрикционные сплавы хорошо прирабатываются в парах трения благодаря мягкой основе — олову, свинцу или алюминию. Более твердые металлы и их соединения (цинк, медь, сурьма), растворенные в основе или вкрапленные в ней, способны выдерживать большие нагрузки. После приработки и частичной деформации мягкой основы в ней образуются углубления, способные удерживать смазку, необходимую для нормальной работы пары. К сплавам первого типа относятся антифрикционные материалы, представляющие собой сочетание достаточно прочной и пластичной основы, в которой имеются опорные (твердые) включения.

При трении пластичная основа обеспечивает хорошую прирабатываемость и смягчение ударов, частично изнашивается, а вал опирается на твердые включения, воспринимающие нагрузку. В этом случае трение происходит не по всей поверхности подшипника, а смазка удерживается в изнашивающихся местах пластичной основы. Такими сплавами служат сплавы на основе олова, свинца, меди, алюминия или цинка, обладающие перечисленными антифрикционными свойствами — баббиты и сплавы на основе меди — бронзы и латуни (табл. 1).

Мягкая матрица в них обеспечивает не только защитную реакцию подшипникового материала на усиление трения и хорошую прирабатываемость, но и особый микрорельеф поверхности, улучшающий снабжение смазочным материалом участков трения и теплоотвод с них. Твердые включения, на которые опирается вал, обеспечивают высокую износостойкость.

К сплавам второго типа относятся свинцовистая бронза БрС3О (30 % Pb) (ГОСТ 493–79) и алюминиевые сплавы с оловом, например сплав АО9-2 (9 % Sn, 2 % Cu). Функцию мягкой составляющей в этих сплавах выполняют включения свинца или олова. К сплавам второго типа относятся также серые чугуны, роль мягкой составляющей в которых выполняют включения графита.

Таблица 1. Характеристики основных антифрикционных материалов

| Материал | НВ, МПа∙10–1 | Коэффициент трения по стали | Допустимый режим работы | |||

| без смазочного материала | со смазочным материалом | р, МПа | v, м/с | р, МПа∙м/с | ||

| Баббиты: | ||||||

| Б83 | 300 | 0,07–0,12 | 0,004–0,006 | 15 | 50 | 750 |

| Б16 | 300 | 10 | 30 | 300 | ||

| БК2 | 320 | 15 | 15 | 225 | ||

| Бронзы: | ||||||

| БрО10Ф1 | 1000 | 0,1–0,2 | 0,004–0,009 | 15 | 10 | 150 |

| БрО5Ц5С5 | 600 | 8 | 30 | 240 | ||

| БрС30 | 250 | 25 | 12 | 240 | ||

| Латуни: | ||||||

| ЛЦ16К4 | 1000 | 0,15–0,24 | 0,009–0,016 | 12 | 2 | 24 |

| ЛЦ38Мц2С2 | 800 | 10,6 | 10 | 100 | ||

| Алюминиевый сплав АО9-2 | 310 | 0,1–0,15 | 0,008 | 25 | 10 | 250 |

| Антифрикционные серые чугуны: | ||||||

| АЧС-1 | 2200 | 0,12–0,23 | 0,008 | 2,5 | 5 | 12,5 |

| АЧС-3 | 1600 | 0,016 | 6 | 0,75 | 4,5 | |

| Пластмассы: | ||||||

| капрон | 100 | 0,15–0,21 | – | 12 | 5 | 20 |

| текстолит | 350 | 0,15–0,25 | – | 15 | 8 | 25 |

| Комбинированные материалы: | ||||||

| железо – графит | 800 | 0,08–0,12 | – | 8 | 1 | 8 |

| бронза – графит | 560 | 0,04–0,1 | – | 6 | 1 | – |

| металлофторпластовая лента (МФПл) | – | 0,03–0,1 | – | – | – | 150 |

2. Баббиты

Баббиты — мягкие (≈30 НВ) антифрикционные сплавы наоловянной или свинцовой основе, предназначенные для заливки или напыления вкладышей подшипников скольжения. В соответствии с ГОСТ 1320–74 по химическому составу баббиты классифицируют на три группы: оловянные, оловянно-свинцовые и свинцовые. Последние не имеют в своем составе олова. К сплавам на оловянной основе относятся баббиты Б83 (83 % Sn, 11 % Sb, 6 % Сu) и Б88, на свинцовой основе — Б16 (16 % Sn, 16 % Sb, 2 % Сu), БС6 и БН.

Особую группу образуют более дешевые свинцово-кальциевые баббиты: БКА и БК2 (ГОСТ 1209–90). Некоторые марки баббита содержат сурьму, медь, никель, мышьяк, кадмий, теллур, кальций, натрий, магний и др. Баббиты являются лучшими антифрикционными сплавами. Их применяют для заливки вкладышей подшипников скольжения, работающих при больших окружных скоростях и при переменных и ударных нагрузках, например, для быстроходных валов турбогенераторов тепловых электростанций.

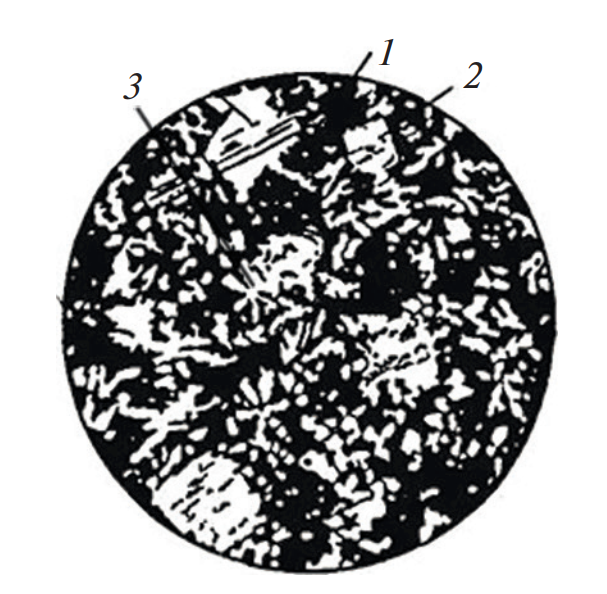

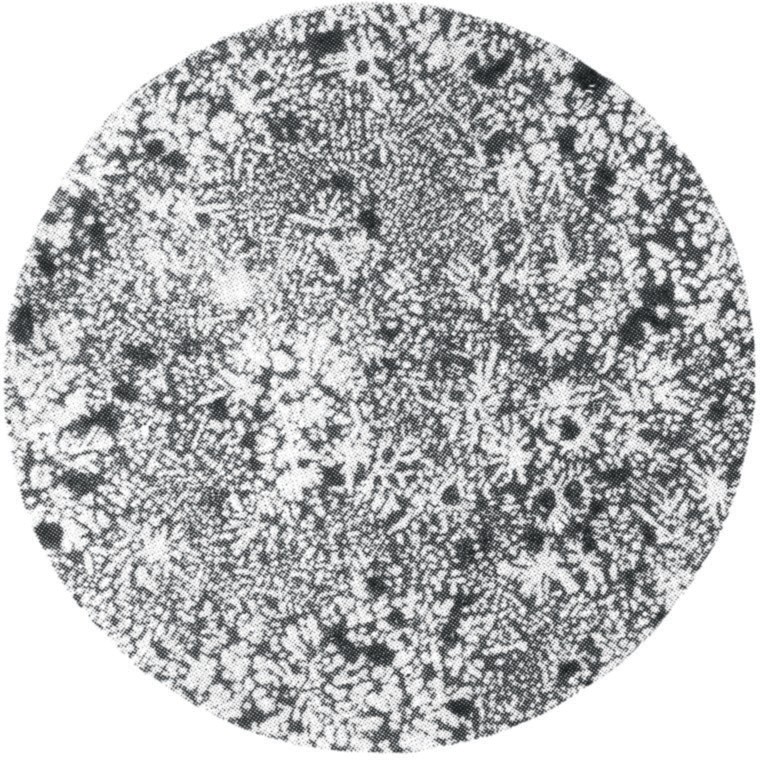

Баббит изобретен в 1839 г. И. Баббитом (I. Babbitt, США). Высокие антифрикционные свойства баббита обусловливаются его особой гетерогенной структурой, характеризующейся наличием твердых частиц в мягкой пластичной основе сплава. Микроструктура оловянного баббита Б83 (рис. 2, к сопрягаемой детали) состоит из мягкой основы, представляющей собой твердый раствор сурьмы в олове (темный фон — мягкая фаза). Твердыми частицами являются кубические включения β (SnSb) и игольчатые кристаллы включений Cu3Sn.

Рис. 2. Микроструктура оловянного баббита Б83, х200: 1 — мягкая основа (α-твердый раствор), 2 — кубические включения β (SnSb), 3 — игольчатые кристаллы β (Сu3Sn)

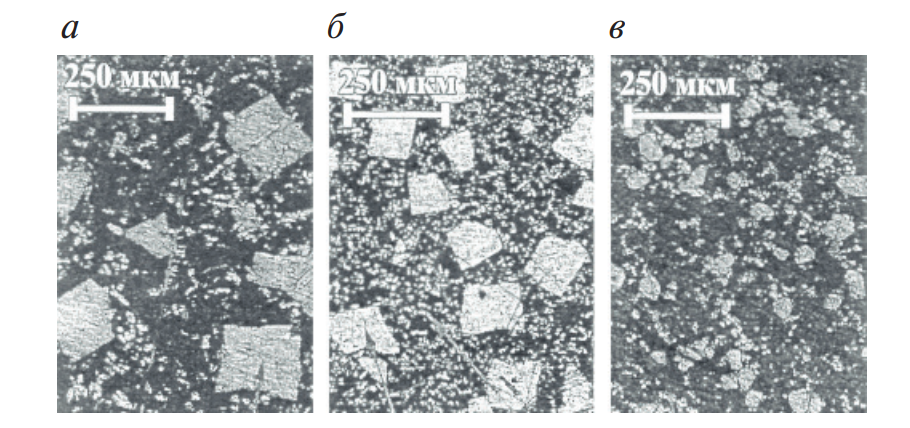

Поскольку баббиты применяются обычно в литом виде, то они склонны к ликвации по удельному весу (более легкие включения фазы β могут быть сосредоточены в верхней части отливки). Медь, образуя кристаллизующиеся первыми тугоплавкие соединения Сu3Sn, предотвращает всплывание β-кристаллов. Возможность формирования равномерной дисперсной структуры баббитов с благоприятной глобулярной морфологией структурных составляющих и высокими эксплуатационными характеристиками можно реализовать с помощью ускоренного охлаждения при заливке и использования методов центробежного литья и механического перемешивания расплава (например, турбулентным способом) (рис. 3).

Баббит отличается низкой температурой плавления (300–440 °C), хорошей прирабатываемостью. По антифрикционным свойствам оловянные баббиты превосходят все остальные сплавы, но значительно уступают им по сопротивлению усталости. В связи с этим баббиты применяют только для тонкого (менее 1 мм) покрытия рабочей поверхности опоры скольжения.

Наилучшими свойствами обладают оловянистые баббиты, у которых рV = (500…700)∙105 Па∙м/с. Из-за высокого содержания дорогостоящего олова их используют для подшипников ответственного назначения (дизелей, паровых турбин и т. п.), работающих при больших скоростях и нагрузках (см. табл. 1), когда от антифрикционного материала требуется повышенная вязкость и минимальный коэффициент трения. Оловянные баббиты Б88, Б83, Б83 С (SAE11, SAE12, ASTM2), по сравнению со свинцовыми обладают более высокой коррозионной стойкостью, износоустойчивостью и теплопроводностью, а также более низким коэффициентом линейного расширения.

Рис. 3. Микроструктура баббита Б83, полученного разными способами литья: а — сифонным; б — центробежным; в — турбулентным (по В. В. Илюшину)

Свинцовые баббиты, например сплав Б16, разработанный А. М. Бочваром, применяют как заменитель баббита Б83 для вкладышей подшипников, электродвигателей, паровых турбин, не испытывающих ударных нагрузок. В сравнении с оловянными баббитами свинцовые обладают большим коэффициентом трения. Они более хрупки, так как в них мягкой составляющей является достаточно хрупкая эвтектика, зато они могут работать при более высокой температуре подшипника, чем оловянные.

Баббиты на основе свинца имеют несколько худшие антифрикционные свойства, чем оловянные, но они дешевле и менее дефицитны. Свинцовые баббиты применяют в подшипниках, работающих в более легких условиях. В марках баббитов цифра показывает содержание олова. Например, баббит БС6 содержит по 6 % олова и сурьмы, остальное — свинец.

Свинцовый баббит применяют для заливки подшипников двигателей автомобилей, тракторов, прокатных станов, моторно-осевых подшипников электровозов, путевых машин, деталей тепловозов и другого оборудования транспортного машиностроения. Допустимое рабочее давление Pm = 10 МПа. Свинцово-кальциевый баббит применяют для заливки подшипников подвижного состава железнодорожного транспорта.

Все баббиты имеют существенный недостаток — низкое сопротивление усталости, что ухудшает работоспособность подшипника. Изза небольшой прочности баббиты могут успешно эксплуатироваться только в подшипниках, имеющих прочный стальной (чугунный) или бронзовый корпус. Обычно тонкостенные подшипниковые вкладыши автомобильных двигателей изготовляют штамповкой из биметаллической ленты, полученной на линии непрерывной заливки. Продолжительность работы подшипников зависит от толщины баббитового слоя, залитого на стальной вкладыш. Уменьшение толщины слоя увеличивает срок службы подшипника.

3. Сплавы меди

Медь образует непрерывные твердые растворы с соседними по таблице Д. И. Менделеева элементами: золотом, никелем, палладием, платиной, а также с марганцем.

Из металлов, образующих с медью непрерывный ряд твердых растворов, для легирования используют лишь никель и марганец; остальные — редки, дефицитны и дороги. Элементы, сильно отличающиеся по строению и свойствам от меди (Тi, Рb, Sе, Те), полностью не смешиваются с ней даже в жидком состоянии.

Важнейшими антифрикционными сплавами на основе меди являются бронзы и латуни.

3.1. Бронзы

Бронзы относятся к лучшим антифрикционным сплавам.

Бронзами называют сплавы меди с оловом, с алюминием, кремнием, железом, бериллием и другими элементами, т. е. все сплавы меди, кроме сплавов с цинком — латуней и медно-никелевых сплавов. При этом бронзы условно делят на два класса: оловянные (с обязательным присутствием олова) и безоловянные. По основным легирующим элементам их подразделяют на оловянные, алюминиевые, бериллиевые, свинцовые, кремнистые и т. д.

Бронзы маркируют буквами «Бр», после чего указывают основные легирующие элементы и их содержание в сплаве, так же как для латуней. Цинк в бронзах маркируют буквой Ц, фосфор — Ф, бериллий — Б, хром — X. Так, деформируемая бронза БрАЖМц10-3-1,5 легирована 10 % А1, 3 % Fe и 1,5 % Мn; остальное — медь. Если составы литейной и деформируемой бронз перекрываются, то в конце марки литейной латуни стоит буква Л, например БрА9Ж3Л.

Оловянные бронзы

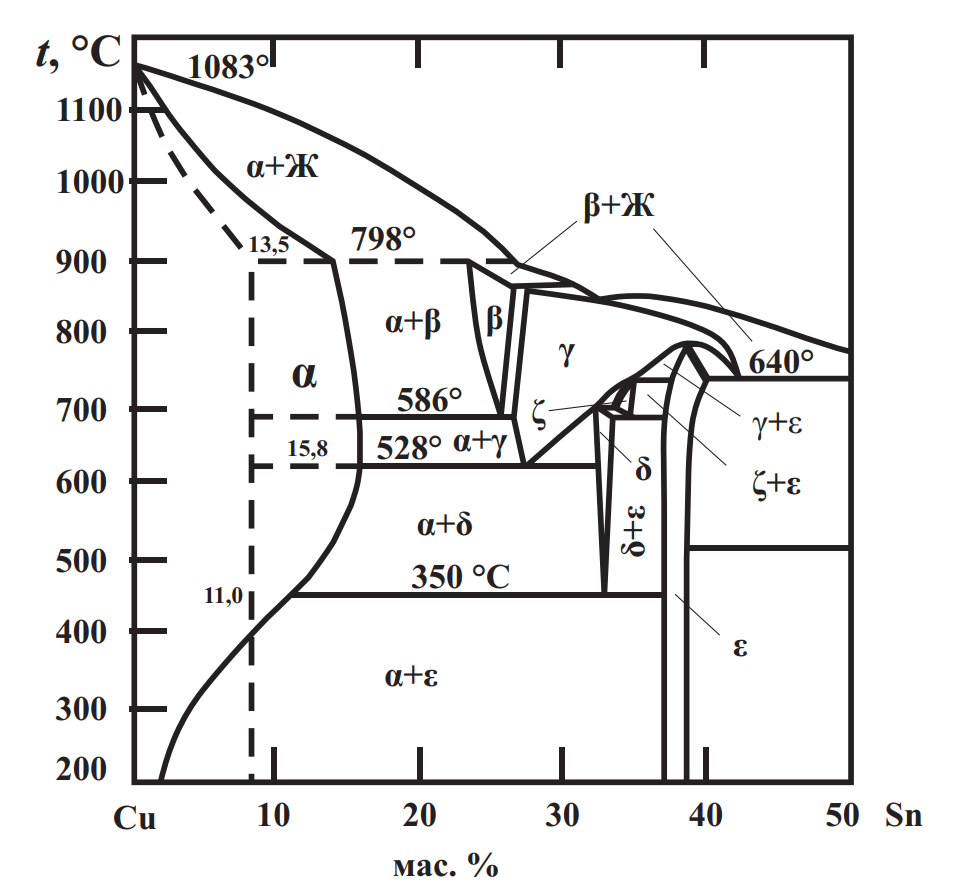

Оловянные (или другое часто встречающееся наименование оловянистые) бронзы применяют с древнейших времен, и они хорошо освоены промышленностью. Их структура определяется диаграммой состояния Сu-Sn (рис. 4). На основе меди образуется α-твердый раствор с большой областью гомогенности. С понижением температуры растворимость несколько увеличивается от 13,5 % при 798 °C до 15,8 % Sn в интервале температур 590–520 °C. При дальнейшем понижении температуры растворимость олова в меди уменьшается, особенно намного ниже 400 °C.

Промежуточные β-, γ- и ε-фазы относятся к соединениям электронного типа с электронной концентрацией 3/2, 21/13 и 7/4 соответственно. В классификации Юм–Розери δ-фазe соответствует обозначение γ. В сплавах системы Сu-Sn развивается значительная дендритная (внутрикристаллическая) ликвация, вследствие чего в производственных условиях неравновесная β-фаза появляется при концентрациях более 6–8 % Sn вместо 13,5 % по диаграмме состояния. При последующем охлаждении она испытывает эвтектоидный распад β→α+γ, который затем сменяется эвтектоидным превращением γ→α+δ.

Эвтектоидный распад β- и γ-фаз происходит быстро, и обычно они не фиксируются при комнатной температуре. Эвтектоидное превращение δ→α+ε, напротив, протекает очень медленно, и δ-фаза сохраняется до комнатной температуры даже при довольно медленном охлаждении. В производственных условиях сплавы ведут себя так, как если бы растворимость олова в меди была постоянной и не менялась с температурой (см. пунктир на рис. 4).

Структура оловянных бронз одно- и двухфазного типа показана на рис. 5.

Рис. 4. Диаграмма состояния системы Cu-Sn

Рис. 5. Структура оловянных бронз с 5 % (а) и 10 % Sn (б): а — х200; б — х1000

Бронзы отличаются невысокой жидкотекучестью из-за большого интервала кристаллизации. По этой же причине в бронзе не образуется концентрированная усадочная раковина, а возникает рассеянная мелкая пористость. Линейная усадка у оловянных бронз очень невелика и составляет 0,8 % при литье в песчаную форму и 1,4 % при литье в кокиль. Указанные свойства бронз облегчают получение отливок, от которых не требуется высокая герметичность, а наоборот, применительно к вкладышам подшипников скольжения сохранение некоторой пористости желательно, т. к. способствует удержанию смазки на рабочей поверхности.

Бронзы с литой структурой обладают невысокой пластичностью, что обусловлено включениями твердой δ-фазы. В то же время включения твердого эвтектоида обеспечивают высокую стойкость бронз против истирания. Поэтому оловянные бронзы с достаточно высоким содержанием эвтектоида являются отличным антифрикционным материалом. Для повышения пластичности бронзы гомогенизируют при 700– 750 °C.

Пластичность бронз начинает резко снижаться при содержании олова более 8 %, когда в структуре появляется значительное количество δ-фазы. Временное сопротивление разрыву бронз повышается с увеличением содержания олова до 24 %, но при больших концентрациях резко снижается. Из-за появления слишком большого количества δ-фазы сплавы становятся хрупкими.

Оловянные бронзы по коррозионной стойкости в морской воде превосходят медь и медно-цинковые сплавы.

В оловянные бронзы часто вводят фосфор. Фосфор, во-первых, раскисляет медь и уменьшает содержание водорода в расплаве; во-вторых, повышает прочностные свойства; в-третьих, улучшает жидкотекучесть бронз и позволяет получать отливки сложной формы с тонкими стенками, в частности качественное художественное литье. Фосфор в бронзах с небольшим количеством олова повышает сопротивление износу из-за появления в структуре твердых частичек фосфида меди Сu3 Р. Однако фосфор ухудшает технологическую пластичность бронз, поэтому в деформируемые сплавы вводят не более 0,5 % Р.

Для оловянных и оловянно-фосфористых бронз характерны высокие антифрикционные свойства: низкий коэффициент трения, небольшой износ, высокая теплопроводность, что позволяет подшипникам, изготовленным из этих материалов, работать при высоких окружных скоростях и нагрузках. Оловянные бронзы легируют цинком в больших количествах, но в пределах растворимости. При таких содержаниях цинк благоприятно влияет на свойства оловянных бронз:

- снижает склонность бронз к ликвации и повышает жидкотекучесть, поскольку он уменьшает температурный интервал кристаллизации сплавов;

- способствует получению более плотного литья;

- раскисляет расплав и уменьшает содержание в нем водорода;

- улучшает прочностные свойства бронз.

Никель повышает прочностные свойства и улучшает пластичность и деформируемость бронз, повышает их коррозионную стойкость, плотность, уменьшает ликвацию. Бронзы с никелем термически упрочняются закалкой и старением. Свинец повышает жидкотекучесть и плотность бронз, их антифрикционные свойства.

Естественно, желательно применять дешевые, недефицитные легирующие элементы. По этой причине в литейных бронзах стремятся уменьшать содержание олова за счет дополнительного легирования другими элементами.

По назначению оловянные бронзы можно разделить на несколько групп (табл. 2).

Таблица 2. Механические свойства оловянных бронз

| Группа | Бронза | Механические свойства*, не менее | |

| σВ, МПа | δ,% | ||

| Литейные стандартные | БрО3Ц12С5

БрО5Ц5С5 БрО4Ц4С17 БРО4Ц7С5 БрО3Ц7С5Н1 |

210

170 150 180 210 |

5

4 12 4 5 |

| Литейные ответственного назначения | БрО10Ф1

БрО10Ц2 БрО8Ц4 БрО6ЦбС3 БрО10С10 БрО5С255 |

250

230 200 180 200 140 |

3

10 10 4 6 6 |

| Деформируемые | БрОФ8-0,3

БрОФ6,5-0,4 БрОФ6,5-0,15 БрОФ4-0,25 БрОЦ4-3 БрОЦС4-4-2,5 |

390

300 300 300 300 300 |

55

60 38 40 38 35 |

*Для литейных сплавов — при литье в кокиль; для деформируемых сплавов — для отожженного листа.

Первая группа — литейные стандартные бронзы, предназначенные для получения разных деталей машин методами фасонного литья. К этим бронзам, помимо высоких литейных свойств, предъявляются следующие требования:

- хорошая обрабатываемость резанием;

- высокая плотность отливок;

- достаточная коррозионная стойкость;

- высокие механические свойства.

Вторая группа — литейные нестандартные бронзы ответственного назначения, обладающие высокими антифрикционными свойствами и хорошим сопротивлением истиранию. Эти сплавы применяют для изготовления подшипников скольжения и других деталей, работающих в условиях трения. Наибольшей прочностью в сочетании с высокими антифрикционными свойствами обладает бронза БрО10Ф1, что обусловлено высоким содержанием олова и легированием фосфором.

Третья группа — деформируемые бронзы, которые отличаются от литейных более высокой прочностью, вязкостью, пластичностью, сопротивлением усталости. Основные легирующие элементы в деформируемых бронзах — это олово, фосфор, цинк и свинец, причем олова в них меньше, чем в литейных бронзах. Деформируемые бронзы можно разделить на сплавы, легированные оловом и фосфором (БрОФ6,5-0,4; БрОФ6,5-0,15; БрОФ4-0,25), и сплавы, не содержащие фосфора (БрОЦ4-3 и БрОЦС4-4-2,5). Из этих бронз наилучшая обрабатываемость давлением у бронзы БрОЦ4–3. Бронза БрОЦС4-4-2,5, содержащая свинец, совсем не обрабатывается давлением в горячем состоянии из-за присутствия в ней легкоплавкой эвтектики. Эта бронза предназначена для изготовления деталей, работающих в условиях трения и поэтому легирована свинцом.

Основные виды термической обработки бронз — гомогенизация и промежуточный отжиг. Основная цель этих операций — облегчение обработки давлением. Гомогенизацию проводят при 700–750 °C с последующим быстрым охлаждением. Для снятия остаточных напряжений в отливках достаточно отжига при 550 °C длительностью 1 ч. Промежуточный отжиг при холодной обработке давлением проводят при температурах 550–700 °C.

Алюминиевые бронзы

Алюминиевые бронзы, используемые в качестве подшипниковых сплавов, отличаются большой износостойкостью, но могут вызвать повышенный износ вала. Их применяют вместо оловянных и свинцовых баббитов и свинцовых бронз.

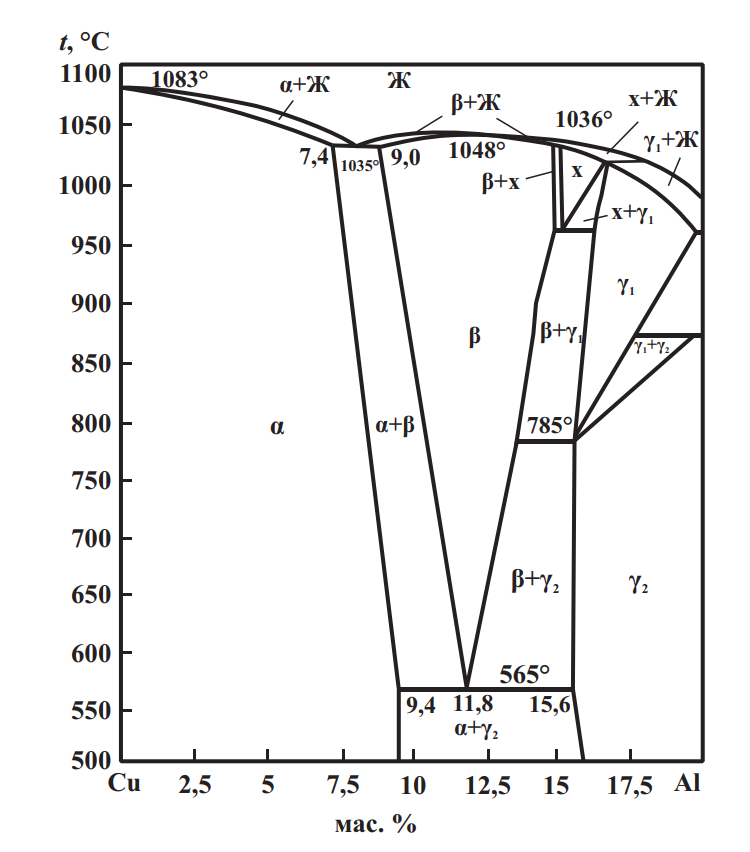

Алюминиевые бронзы по распространенности в промышленности занимают одно из первых мест среди медных сплавов. В меди растворяется довольно большое количество алюминия (рис. 6): 7,5 % при 1035 °C; 9,4 % при 565 °C; около 9 % при комнатной температуре. Фаза β представляет соединение Сu3 А1 электронного типа с электронной концентрацией 3/2. Эта фаза является аналогом β-латуни и имеет ОЦК- решетку. При температуре 565 °C β-фаза претерпевает эвтектоидный распад β→α+γ2, где γ2-фаза — электронное соединение Сu9 А14 с электронной концентрацией 21/13.

Рис. 6. Диаграмма состояния Cu-Al

С увеличением содержания алюминия прочностные свойства сплавов повышаются. Сплавы с α-структурой хорошо обрабатываются давлением как при высоких, так и при низких температурах, но их прочность невелика. Фаза γ2 имеет очень высокую твердость и ничтожную пластичность: поэтому когда в структуре сплавов появляется γ2-фаза, прочность резко возрастает, а пластичность начинает падать.

Из-за ликвационных явлений снижение пластичности, обусловленное γ2-фазой, проявляется несколько раньше (обычно начиная с 8 % А1), чем это следует из равновесной диаграммы состояния. Оптимальными механическими свойствами обладают сплавы, содержащие 5–8 % А1. Наряду с повышенной прочностью они сохраняют высокую пластичность.

Алюминиевые бронзы по сравнению с оловянными имеют следующие преимущества:

- меньшую склонность к дендритной ликвации;

- большую плотность отливок;

- лучшую жидкотекучесть;

- более высокую прочность и жаропрочность;

- более высокую коррозионную и противокавитационную стойкость;

- меньшую склонность к хладноломкости.

Кроме того, алюминиевые бронзы не дают искр при ударе. В качестве недостатков алюминиевых бронз можно отметить следующие особенности:

- значительная усадка при кристаллизации;

- склонность к образованию крупных столбчатых кристаллов;

- сильное окисление в расплавленном состоянии, при котором образуются оксиды алюминия, приводящие к шиферному излому в деформированных полуфабрикатах;

- вспенивание расплава при заливке в форму;

- трудность пайки твердыми и мягкими припоями;

- недостаточная коррозионная стойкость в перегретом паре.

Для устранения этих недостатков алюминиевые бронзы дополнительно легируют марганцем, железом, никелем, свинцом.

В сплавах Сu-Аl-Fе со стороны меди растворяется до 4 % Fе. При одновременном легировании алюминиевых бронз никелем и марганцем растворимость железа в α-фазе уменьшается и железистая составляющая появляется при меньших его содержаниях.

Железо повышает прочностные свойства алюминиевых бронз при некотором снижении их пластичности, сильно измельчает зерно при кристаллизации и рекристаллизации. При медленном охлаждении в сплавах, содержащих 8–11 % А1, эвтектоидный распад β-фазы приводит к (α+γ2)-структуре с крупными кристаллами γ2-фазы, что вызывает хрупкость. Железо замедляет эвтектоидный распад β-фазы и тем самым препятствует развитию хрупкости.

Сплавы меди, легированные алюминием и железом, наиболее пластичны после нормализации от 600–700 °C, которая уменьшает количество эвтектоида в структуре. После закалки от 950 °C сплавы также отличаются высокой пластичностью, так как их структура представлена αи β-фазами. Последующее старение при 250–300 °C приводит к распаду β-фазы с образованием высокодисперсной эвтектоидной смеси, что сопровождается повышением прочности и уменьшением пластичности.

Марганец растворяется в алюминиевых бронзах в больших количествах (до 10 %). Он повышает прочность бронз, их пластичность, коррозионную стойкость, антифрикционные свойства, способность к холодной обработке давлением. Двойные сплавы меди с алюминием не обрабатываются давлением в холодном состоянии, если содержание алюминия превышает 7 %. Тройная бронза БрАМн9-2 хорошо обрабатывается давлением как в горячем, так и в холодном состоянии.

Никель сильно уменьшает растворимость алюминия в меди при понижении температуры. Поэтому медные сплавы, одновременно легированные алюминием и никелем, существенно упрочняются при термической обработке, состоящей из закалки и старения, из-за выделения интерметаллидов Ni3А1 и NiА1. Никель улучшает механические свойства и коррозионную стойкость алюминиевых бронз, повышает температуру их рекристаллизации и жаропрочные свойства. Сплавы меди, легированные алюминием и никелем, хорошо обрабатываются давлением, имеют высокие антифрикционные свойства и не склонны к хладноломкости.

Небольшие содержания титана увеличивают плотность отливок и их прочность. Благоприятное влияние титана на свойства бронз обусловлено его действием как дегазатора, уменьшающего газонасыщенность расплава, и модификатора, измельчающего зерно.

Цинк заметно снижает антифрикционные и технологические свойства алюминиевых бронз и поэтому является нежелательной примесью.

Механические свойства некоторых алюминиевых бронз приведены в табл. 3 и 4. Одни из них применяют только как литейные (БрАМц10-2; БрАЖН11-6-6; БрАЖС7-1,5-1,5), другие — только как деформируемые (БрА5, БрА7). Большую группу бронз (БрАМц9-2; БрАЖ9-4; БрАЖМц10-3-1,5; БрАЖН10-4-4) используют и как деформируемые, и как литейные сплавы.

Таблица 3. Типичные механические свойства деформируемых безоловянных бронз и медно-никелевых сплавов (отожженное состояние)

| Название сплавов | Марка сплава | Механические свойства | ||

| σВ, МПа | δ, % | КСU, МДж/м2 | ||

| Алюминиевые бронзы | БрА5 | 380 | 65 | 1,1 |

| БрА7 | 420 | 70 | – | |

| БрАМц9-2 | 420 | 25 | – | |

| БрАЖ9-4 | 550 | 40 | – | |

| БрАЖМц10-3-1,5 | 600 | 20 | 0,6 | |

| БрАЖН10-4-4 | 650 | 35 | 0,42 | |

| Кремнистые бронзы | БрКМцЗ-1 | 400 | 60 | 1,5 |

| БРКН1-3 | 350 | 30 | – | |

| Марганцевая бронза | БрМц5 | 300 | 40 | – |

| Мельхиор | МНЖМц30-1-1 | 400 | 25 | – |

| Мельхиор | МН19 | 400 | 35 | – |

| Нейзильбер | МНЦ15-20 | 415 | 40 | – |

| Нейзильбер свинцовый | МНЦС-16-29-1,8 | 400 | 40 | – |

| Куниаль А | МНА13-3 | 380 | 13 | 0,5 |

| Куниаль Б | МНА6-1,5 | 360 | 28 | 1,2 |

Наиболее пластичная и наименее прочная бронза — БрА5. Она легко деформируется при всех видах обработки давлением. Меньшей, но достаточно высокой обрабатываемостью давлением отличаются бронзы БрА7 и БрАМц9-2, предназначенные для получения прутков, листов и лент.

Остальные бронзы (БрАЖ9-4, БрАЖМц10-3-1,5, БрАЖН10-4-4) деформируются только в горячем состоянии, т. к. в их структуре довольно много эвтектоида (до 30–35 %). Вместе с тем благодаря эвтектоиду и железистым включениям антифрикционные свойства и прочность этих бронз выше, чем у перечисленных выше сплавов, поэтому бронзы БрАЖ9-4 и БрАЖМц10-3-1,5 нашли наиболее широкое распространение.

Таблица 4. Механические свойства литейных безоловянных бронз (литье в кокиль)

| Марка сплава | Механические свойства | |

| σВ, МПа | δ,% | |

| не менее | ||

| БрА9Мц2Л | 390 | 20 |

| БрА10Мц2Л | 490 | 12 |

| БрА9Ж3Л | 490 | 12 |

| БрА10Ж3Мц2 | 490 | 12 |

| БрА11Ж6Н6 | 590 | 2 |

| БрА10Ж4Н4 | 590 | 6 |

| БрА9Ж4Н4Мц | 590 | 12 |

| БрА7Мц15Ж3Н2Ц2* | 610 | 18 |

| БрС30 | 600 | 4 |

| БрС60 Н2,5 | 300 | 5 |

*Литье в песчаную форму.

Из всех медно-алюминиевых сплавов наибольшим временным сопротивлением разрыву обладает бронза БрАЖН10–4-4, которую применяют и как деформируемую, и как литейную. Она жаропрочна и сохраняет удовлетворительную прочность до 400–500 °C. При температурах до 250–400 °C у бронзы БрАЖН10-4-4 наименьшая ползучесть в сравнении с другими алюминиевыми бронзами.

Деформируемые полуфабрикаты применяют в состоянии поставки или подвергают дорекристаллизационному или рекристаллизационному отжигу. Дорекристаллизационный отжиг алюминиевых бронз приводит к повышению их упругих свойств. Большинство этих бронз относится к термически неупрочняемым сплавам. Исключение составляет бронза БрАЖН10-4-4, которая эффективно упрочняется закалкой с проведением последующего старения при 400 °C в течение 2 ч.

Повышение износостойкости алюминиевых бронз возможно с помощью способа, включающего отжиг, закалку, отпуск, при этом отжиг проводят нагревая заготовки до 470–510 °C вместе с печью, выдерживая 3–3,5 ч, затем ступенчатый нагрев под закалку, состоящий из нагрева до 880–920 °C и выдержки в течение 2,0–2,5 ч, с последующим охлаждением в масле, отпуск в течение 3–3,5 ч при 300–350 °C. Предлагаемый способ позволяет получить наиболее благоприятное сочетание прочностных и пластических свойств алюминиевых бронз, в результате значительно повысить износостойкость и долговечность.

Бериллиевые бронзы

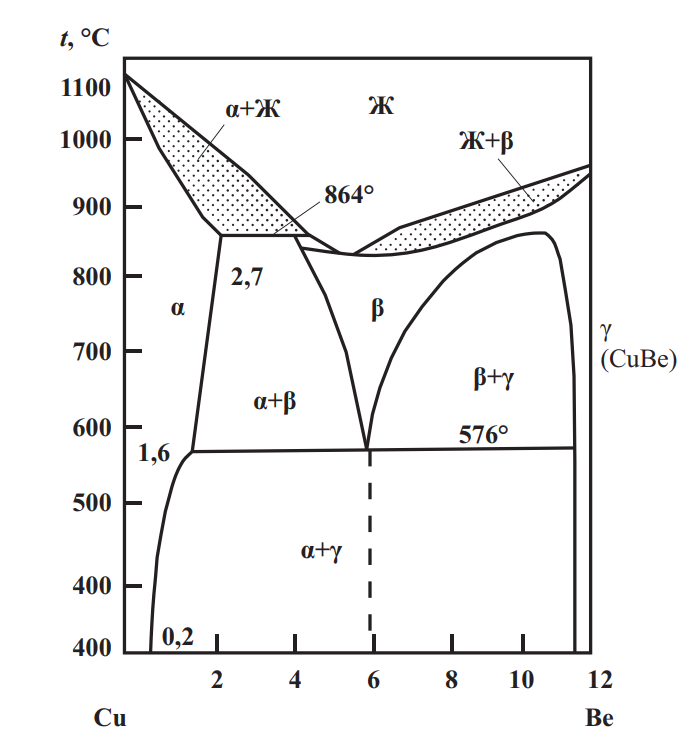

Бериллий с медью образует граничный твердый раствор замещения, при этом растворимость закономерно падает с понижением температуры (рис. 7), поэтому бериллиевые бронзы относятся к числу сплавов, термически упрочняемых старением.

Рис. 7. Диаграмма состояния Cu-Be

После закалки от температур, соответствующих α-области, структура бериллиевых бронз представляет собой пересыщенный α-твердый раствор. В закаленном состоянии бериллиевые бронзы отличаются высокой пластичностью и технологичностью, достаточными для холодной обработки давлением.

Распад пересыщенного α-твердого раствора начинается с обогащения плоскости (100) атомами бериллия, в результате чего образуются зоны Гинье — Престона в форме диска, которые затем переходят в когерентные по отношению к матрице тонкие пластинчатые образования промежуточных γ″и γ′-фаз, параллельные плоскостям (100)α. Фаза γ′ имеет тетрагональную ОЦК-решетку с упорядоченным расположением атомов. По мере развития процесса старения размеры выделений γ ′-фазы увеличиваются, а тетрагональность ее решетки уменьшается.

На определенной стадии старения при повышенных температурах γ ′-фаза теряет когерентность с матрицей, тетрагональность ее решетки приближается к единице, и она превращается в стабильную γ-фазу на основе интерметаллида СuВе. Наибольшее упрочнение при старении обеспечивают выделения γ ′-фазы в форме пластинок толщиной 5–10 нм. Оптимальные размеры выделений γ ′-фазы формируются в результате старения при 320–340 °C в течение 2–5 ч.

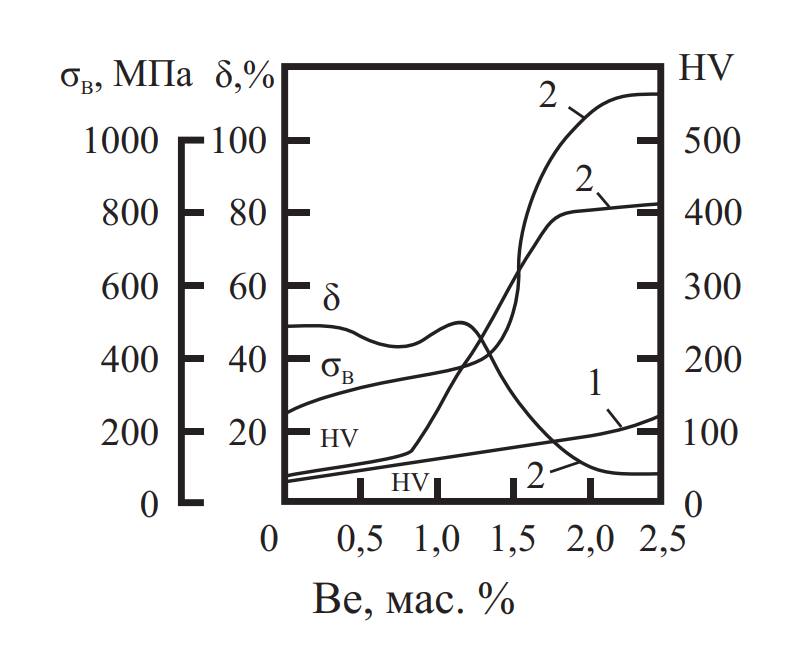

На рис. 8 приведена зависимость свойств сплавов Сu-Ве от содержания бериллия после закалки с 780 °C и старения при 300 °C в течение 3 ч. Оптимальными свойствами обладают сплавы, содержащие около 2 % Ве. При дальнейшем увеличении содержания бериллия прочность сплавов повышается мало, а пластичность становится чрезмерно малой. Как и другие дисперсионно-твердеющие сплавы, бериллиевые бронзы обладают наилучшим комплексом близких к максимальной растворимости свойств при содержании легирующих элементов.

Рис. 8. Влияние бериллия на свойства сплавов Сu-Ве после закалки от 780 °C (1) и старения при 300 °C, 3 ч (2)

Пересыщенный α-твердый раствор в интервале температур 500– 380 °C распадается очень быстро. Поэтому скорость охлаждения бериллиевых бронз при закалке должна быть достаточно большой (обычно их закаливают в воду). Нерезкое охлаждение в интервале температур 500–380 °C приводит к частичному прерывистому распаду пересыщенного раствора с образованием пластинчатых перлитообразных структур. Прерывистый распад нежелателен по двум причинам:

- сплавы охрупчиваются из-за локализации прерывистого распада по границам зерен;

- при последующем старении уменьшается упрочнение, обусловленное непрерывным распадом пересыщенного раствора, а эффект упрочнения от прерывистого распада меньше, чем от непрерывного.

Бериллиевые бронзы дополнительно легируют никелем и титаном.

Никель образует малорастворимый бериллид никеля NiВе и уменьшает растворимость бериллия в меди. Он замедляет фазовые превращения в бериллиевых бронзах и облегчает их термическую обработку, т. к. отпадает необходимость в крайне высоких скоростях охлаждения. Никель задерживает рекристаллизационные процессы в сплавах Сu-Ве, способствует получению более мелкого рекристаллизованного зерна, повышает жаропрочность. Титан образует соединения ТiВe2 и Сu3Ti, которые обеспечивают дополнительное упрочнение.

Бериллиевые бронзы отличаются высоким сопротивлением малым пластическим деформациям из-за сильного торможения дислокаций дисперсными частицами. С увеличением этого сопротивления уменьшаются обратимые и необратимые микропластические деформации при данном приложенном напряжении и, следовательно, релаксация напряжений. Все это приводит к повышению релаксационной стойкости сплавов — основной характеристики, которая определяет свойства упругих элементов.

Наибольшее распространение получили бронзы БрБ2, БрБНТ1,7 и БрБНТ1,9 (табл. 5). После упрочняющей термической обработки они характеризуются высокими прочностными и пружинящими свойствами, а также удовлетворительным сопротивлением ползучести и хорошей коррозионной стойкостью. Они обладают отличной износостойкостью, сохраняют высокую электрои теплопроводность. Эти сплавы имеют низкую склонность к хладноломкости и могут работать в интервале температур от –200 до +250 °C.

Сплавы меди с бериллием отличаются уникально благоприятным сочетанием в них высоких прочностных и упругих свойств, высокой электрои теплопроводности, высокого сопротивления разрушению и коррозионной стойкости. Пружина из бериллиевой бронзы выдерживает 20 млн сжатий, а стальная пружина выходит из строя после 1 млн сжатий. Применяют ее, в частности, в часовой промышленности.

Таблица 5. Механические свойства бериллиевых бронз

| Марка бронзы | Закалка | Закалка и старение по оптимальному режиму | |||

| σВ, МПа | δ,% | σВ, МПа | σ0,2, МПа | δ,% | |

| БрБНТ1,9 | 400–500 | 38–45 | 1150–1250 | 700 | 1–6 |

| БрБ2 | 400–500 | 38–40 | 1150–1250 | 600 | 1–6 |

| БрБ2,5 | 400–500 | – | – | 650 | – |

| БрБНТ1,7 | 300–400 | 45–50 | 1000–1100 | 400 | 3–7 |

Бериллиевую бронзу используют в подшипниках для самолетных шасси, для подводных океанических телефонных кабелей, в качестве изложниц для тонкого прецизионного литья при изготовлении пластмассовой мебели, в авиационных скорострельных пулеметах, в автомобилях и т. д.

Кремнистые бронзы

Кремний растворяется в меди в довольно больших количествах: 5,3 % при 842 °C; 4,65 % при 356 °C; около 3,5 % при комнатной температуре. Поскольку вторая фаза γ сильно уменьшает технологичность сплавов системы Сu-Si, то в кремнистые бронзы вводят не более 3 % Si. При увеличении содержания кремния до 3,5 % повышается не только временное сопротивление разрыву меди, но и относительное удлинение.

Двойные сплавы системы Сu-Si не применяют; их дополнительно легируют никелем и марганцем, которые улучшают механические и коррозионные свойства кремнистых бронз. При введении в сплавы меди, содержащие до 3 % Si, менее 1,5 % Mn упрочнение обусловлено только растворным механизмом.

Кремнистые бронзы отличаются высокими пружинящими и антифрикционными свойствами, хорошей коррозионной стойкостью. Они отлично обрабатываются давлением как в горячем, так и в холодном состоянии. Эти сплавы хорошо свариваются с бронзой и сталью, легко паяются мягкими и твердыми припоями. Кремнистые бронзы не дают искр при ударе, обладают довольно высокой жидкотекучестью. Недостатком этих сплавов является большая склонность к поглощению газов.

В промышленном масштабе применяют бронзы БрКМц3-1, БрКН1-3 и БрКН0,5-2 (см. табл. 3). Бронза БрКМц3-1 имеет однофазную структуру и отличается высокими технологическими, механическими, пружинящими и коррозионными свойствами. Эту бронзу применяют как деформируемую. Бронзы БрКН1-3 и БрКН0,5-2 термически упрочняются; после закалки от 850 °C временное сопротивление разрыву бронзы БрКH1-3 составляет около 350 МПа при относительном удлинении 30 %, а после старения при 450 °C в течение 1ч — 700 МПа при относительном удлинении 8 %.

Свинцовые бронзы

Свинцовые бронзы обладают наилучшими антифрикционными свойствами в сравнении с другими сплавами на основе меди и поэтому наиболее широко применяются для изготовления подшипников скольжения. Наличие свинца в бронзах, предназначенных для изготовления деталей, работающих на трение, резко повышает их антифрикционные свойства.

Свинец облегчает прирабатываемость детали в начальный период ее работы. Лучшая в сравнении с другими бронзами способность удерживать смазку на трущихся поверхностях является дополнительным фактором, повышающим износостойкость свинцовых бронз. Антифрикционные свойства свинцовых бронз определяются количеством содержащего в них свинца и равномерностью его распределения по трущейся поверхности детали.

Классическую структуру подшипникового материала имеет бронза БрСН60-2,5 (рис. 9). Мягкая (темная фаза) составляющая представлена свинцом, а твердая — медью (светлая фаза). Мягкая свинцовистая составляющая образует в металле буферный слой между шейкой вала и более твердыми первичными кристаллами меди (или кристаллическим скелетом).

Шейка вала сильнее истирает соприкасающуюся с ней мягкую свинцовистую составляющую, чем более твердые первичные кристаллы или дендритный скелет. Выступающие твердые кристаллы принимают на себя давление вала и толчки, неизбежные при работе подшипника, и постепенно вдавливаются в свинцовистую составляющую. Свинцовистая составляющая вновь вступает в контакт с вращающейся шейкой вала, давление на твердые кристаллы в итоге понижается. Вступившая в контакт мягкая составляющая начинает истираться, и вновь выступают твердые кристаллы. Этот процесс повторяется многократно, и кольцевой зазор между шейкой вала и подшипником постепенно заполняется массой, состоящей из мелкодисперсных частиц и смазки.

Рис. 9. Микроструктура бронзы БрСН60-2,5; ×100

Из-за большого интервала кристаллизации, малой вязкости расплава и значительной разницы в плотности меди и свинца (8,94 и 11,34 г/см3 соответственно) свинцовые бронзы очень склонны к ликвации по удельному весу. Для борьбы с ликвацией применяют большие скорости охлаждения или вводят дополнительные легирующие элементы.

Никель в этой бронзе способствует образованию тонко разветвленных дендритов из первичных кристаллов меди, которые затрудняют ликвацию меди и свинца по плотности. Для широко распространенной двойной свинцовой бронзы БрС30 не характерна классическая структура подшипника. Свинец не образует в ней пластичной матрицы, а присутствует в виде включений внутри меди. Тем не менее эта бронза обладает высокими антифрикционными свойствами, так как медь сама достаточно пластична, чтобы обеспечивать хорошую прирабатываемость.

В сравнении с оловянными подшипниковыми бронзами теплопроводность свинцовых бронз в четыре раза больше, благодаря чему они хорошо отводят тепло, возникающее при трении. Прочность и твердость свинцовых бронз сравнительно невысока (см. табл. 4), поэтому их наплавляют на стальные трубы или ленты.

Применение бронз как антифрикционного материала

Бронзы очень широко используются в качестве антифрикционных материалов в машиностроении. К числу таких бронз относится большинство оловянных (кроме БрОЦ4-3) бронз, а из безоловянных — БрАМц, БрАЖ, БрАЖМц, БрАЖН. Данные бронзы применяются главным образом для изготовления:

- опор подшипников скольжения;

- колес (венцов) червячных передач;

- гаек в передачах «винт-гайка».

Антифрикционные свойства составляют отдельную группу свойств и не связаны напрямую с их механическими свойствами. Антифрикционные свойства определяются свойствами поверхностного слоя, тогда как механические свойства определяются объемными свойствами материала.

Данное утверждение можно проиллюстрировать при сравнении двух бронз — БрС30 и БрАЖ9-4 — при их использовании в подшипниках скольжения. БрС30 существенно уступает бронзе БрАЖ9-4 по всем механическим показателям (прочность, твердость, относительное удлинение). Однако именно она применяется в особо ответственных подшипниках, допускающих высокие скорости и высокие нагрузки (в т. ч. ударные). Поэтому при выборе бронзы для использования в узлах трения учитывают прежде всего антифрикционные, а затем механические свойства.

Для этих целей массово используются круги и полые заготовки БрАЖ9-4 и БрАЖМц10-3-1.5, БрОЦС5-5-5, БрОФ10-1. Для направляющих используются катаные полосы из БрАМц9-2 и плиты (литые и отфрезерованные) из БрАЖ9-4 и БрОЦС5-5-5.

Критерии выбора той или иной марки бронзы зависят от вида узла трения и условий его работы. Для наиболее распространенных случаев можно пользоваться следующими общими рекомендациями:

- Подшипники скольжения. При скоростях скольжения более 5–6 м/с предпочтительно применять БрОФ10-1. При скоростях менее 5–6 м/с можно применять БрАЖ9-4 или БрОЦС5-5-5. Если опорная поверхность вала закалена, то можно применять любую из этих бронз, но БрАЖ допускает вдвое большие радиальные нагрузки. Если опорная поверхность вала не закалена, можно применять только БрОЦС.

- Колеса (венцы) червячных передач. При скоростях скольжения более 8–12 м/с применяется БрОФ10-1. При скоростях 4–10 м/с применяется БрОЦС5-5-5. При скоростях менее 4–6 м/с применяется БрАЖ9-4.

Для втулок подшипников, работающих в агрессивных средах, большое распространение получили алюминиевые бронзы БрАЖ9-4, БрАЖН10-4-4 и БрАЖМц10-3-1, которые в ряде случаев являются заменителями оловянных бронз. Они имеют высокую коррозионную стойкость в атмосферных условиях, морской воде, большинстве органических кислот, растворах сернокислых солей, едких щелочей и других средах, кроме концентрированных кислот.

Алюминиевые бронзы, содержащие железо, отличаются высокой прочностью и износостойкостью, но могут вызвать повышенный износ шипа, если твердость его не выше твердости вкладыша. Свинцовистые бронзы в особенности ценны тем, что имеют большую ударную вязкость, вкладыши из этих бронз выдерживают значительные знакопеременные и ударные нагрузки.

Проведенные исследования износостойкости бронз в паре со сталью в среде глицерина показывают, что в зависимости от условий испытания износ бронзы может быть большим и ничтожно малым. В том случае, если поверхность трения бронзы при установившемся режиме покрывается тонким слоем меди, дальнейшее анодное растворение прекращается, происходит пассивация, что приводит к резкому уменьшению износа.

Если же бронза содержит много легирующих элементов, легко растворимых в глицерине (например, бронза БрАЖМц), и условия работы тяжелые (высокие удельные нагрузки), то процесс растворения идет интенсивно, выделившаяся медь хотя и схватывается со сталью, но изза атомарного состава твердых растворов образует аморфный рыхлый слой, который не успевает кристаллизоваться.

Износостойкость бронзы при таких условиях мала. С уменьшением удельного давления скорость растворения падает, на бронзе образуется пассивирующая пленка, что снижает интенсивность износа. В таких условиях применение бронзы БрАЖМц повышает долговечность узлов.

Износостойкость хромистой и хромоциркониевой бронзы мало отличаются друг от друга при температурах 300–700 °C. Эта бронза мало изнашивается и обладает способностью образовывать на поверхности трения слой пленки черного цвета, причем высокая способность пленкообразования сказывается при высоких температурах.

Фосфор (до 0 3 %) улучшает литейные свойства, а при увеличении его содержания до 1 % повышаются твердость и износостойкость бронз. При испытаниях с повышенной температурой в среде глицерина увеличение износа бронзы БрОФ с увеличением температуры происходит значительно медленнее, чем бронзы БрАЖМц. Дело в том, что при одних и тех же номинальных площадях трения образцов бронз БрОФ и БрАЖМц и одних и тех же номинальных нагрузках на образце бронзы БрОФ увеличение площади фактического контакта при трении происходит во много раз медленнее, чем на образце БрАЖМц, в результате чего на первом образце фактические удельные нагрузки во много раз превышают номинальные, а фактические удельные давления при трении на втором– значительно меньше. При трении бронзы БрОФ по нержавеющей стали (при полном отсутствии пленки меди) отмечалось лишь небольшое ускорение растворения.

Кроме гостированных применяют нестандартные марки бронз, а также марки, предусматривавшиеся ранее действовавшими ГОСТами. Наиболее распространены для изготовления автомобильных деталей оловянистые бронзы. Они характеризуются достаточной прочностью, высокими антифрикционными качествами, коррозионной стойкостью, хорошей теплопроводностью. Деформируемые оловянистые бронзы отличаются, кроме того, хорошими упругими свойствами. Повышение содержания олова в оловянистых бронзах увеличивает их прочность и твердость, но уменьшает пластичность и ударную вязкость.

В качестве легирующих присадок в оловянистую бронзу вводят фосфор, свинец, цинк, никель. Цинк и никель повышают механические свойства бронзы, причем никель способствует измельчению зерна и улучшению структуры сплава, свинец и фосфор улучшают антифрикционные свойства, а также обрабатываемость резанием (свинец) и износостойкость (фосфор).

Вместе с тем наличие фосфора в количестве более 0,2–0,3 % и свинца снижает механические свойства сплава. С увеличением содержания цинка облегчается сварка и пайка бронзы. Из специальных бронз наибольшее применение в автомобилестроении и авторемонтном производстве нашли свинцовистые бронзы, отличающиеся высокой износостойкостью и повышенной по отношению к другим антифрикционным сплавам температурной стойкостью. Свинцовистые бронзы применяют для заливки вкладышей подшипников коленчатых валов автомобильных и тракторных дизельных двигателей.

Свинцовые бронзы в качестве подшипниковых сплавов могут работать в условиях ударной нагрузки.

3.2. Латуни

Латуни (ГОСТ 15527–2004) — сплавы меди, в которых главным легирующим элементом является цинк (до 45 %). Различают двойные и многокомпонентные (специальные) латуни, содержащие дополнительные (легирующие) элементы.

Двойные латуни маркируют буквой Л и числами, характеризующими среднее содержание легирующих элементов. Так, латунь Л80 содержит 80 % Сu и соответственно 20 % Zn. Если латунь легирована помимо цинка другими элементами, после буквы Л ставят условное обозначение этих элементов: С — свинец, О — олово, Ж — железо, А — алюминий, К — кремний, Мц — марганец, Н — никель. Цифры после букв указывают среднее содержание каждого легирующего элемента в латуни, кроме цинка. Содержание цинка определяется по разности до 100 %. Так, в латуни ЛАН-59-3-2 содержится 59 % Сu, 3 % Аl, 2 % Ni и 36 % Zn.

В марке литейной латуни указывают не содержание меди, а содержание цинка, причем содержание легирующих элементов указывают не в конце марки, а после буквы, обозначающей элемент.

Латуни имеют широкое распространение благодаря сочетанию высоких механических и технологических свойств, в том числе в качестве антифрикционных сплавов.

Латуни по антифрикционным свойствам уступают бронзам. Их используют для подшипников, работающих при малых скоростях и умеренных нагрузках.

Двойные латуни

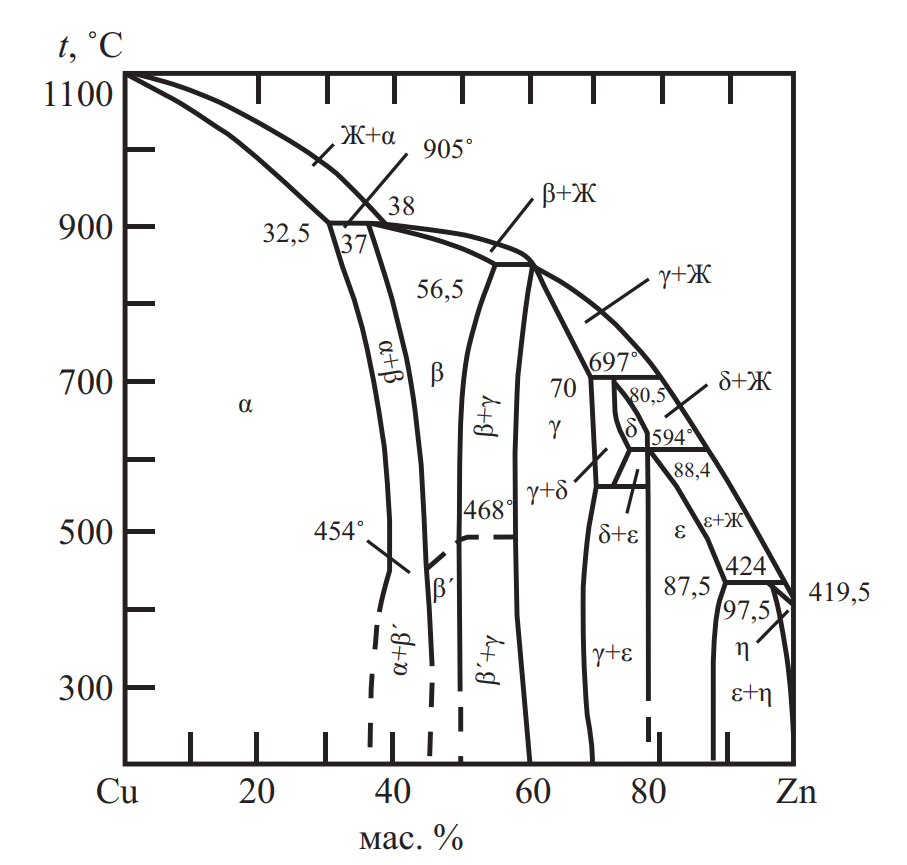

Фазовое состояние латуней описывается диаграммой состояния системы медь–цинк (рис. 10). Структура латуней состоит из αили α + β′-фаз, где α-фаза — твердый раствор замещения цинка в меди, имеющий решетку ГЦК, высокую пластичность, низкие значения прочности и твердости; β′-фаза — упорядоченный твердый раствор на базе интерметаллида СuZn (относящегося к группе электронных соединений) с кристаллической решеткой ОЦК. Эта фаза характеризуется более высокой твердостью, чем α-фаза, и хрупкостью. При нагреве в интервале 451–468 °C нарушается упорядоченное расположение атомов в ОЦК-решетке (β ′-фазы), и она обозначается как β-фаза. Нарушение упорядоченности повышает пластичность β-фазы.

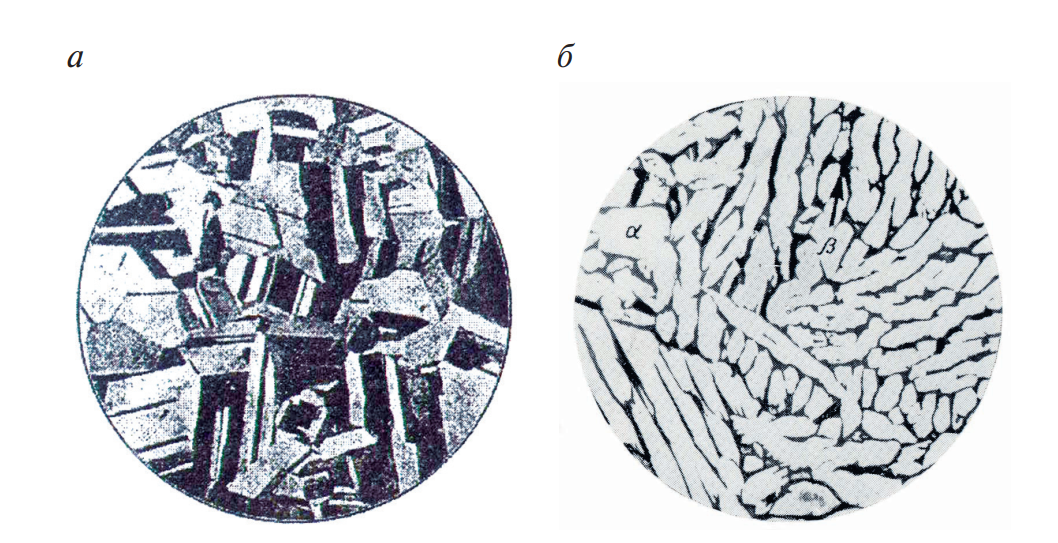

По структуре сплавы системы Сu-Zn разделяют на α(до 39 % Zn); (α+β)и β-латуни; упорядочение β-фазы в этой классификации не учитывается. Структура однофазной (α) и двухфазной (α+β)-латуней приведена на рис. 11. Однофазная латунь в отожженном состоянии имеет характерное строение в виде полиэдрических зерен с многочисленными двойниками отжига (рис. 11, а). Структура двухфазной латуни представляет собой ясно выраженную смесь кристаллов αи β-фаз (рис. 11, б).

Рис. 10. Диаграмма состояния системы Cu-Zn

Рис. 11. Структура однофазной (а) и двухфазной (б) латуней; ×200

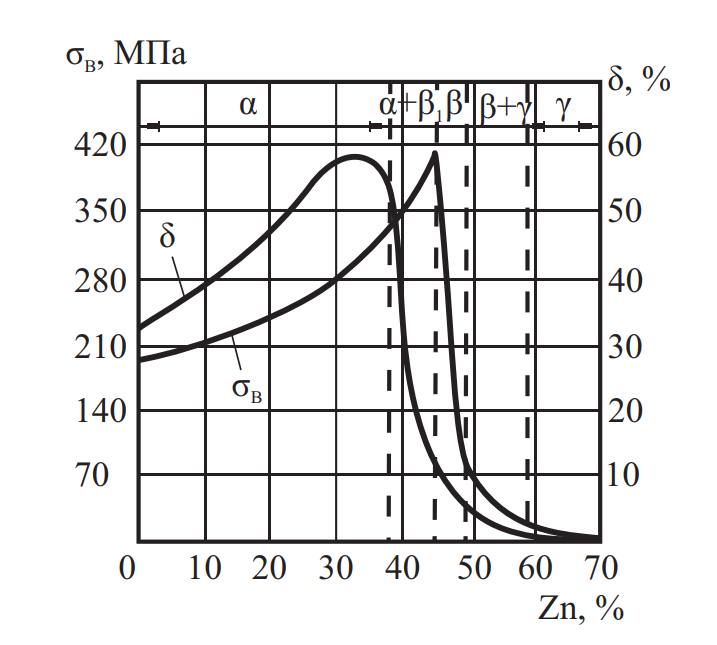

С увеличением содержания цинка прочность возрастает (рис. 12). Поперечное сужение снижается, особенно резко при переходе от αк (α + β) -структуре. Относительное удлинение достигает максимального значения при 30–32 % Zn (до 58 %), а затем резко уменьшается, особенно при наличии β′-фазы. Временное сопротивление разрыву возрастает до 47–50 % Zn. Однако как только β′-фаза полностью сменяет α-фазу, оно резко снижается. Пониженная пластичность β′-фазы обусловлена упорядоченным расположением атомов. Когда при нагреве β′-фаза переходит в неупорядоченную β-фазу, ее пластичность резко возрастает и она становится пластичнее α-фазы.

Рис. 12. Влияние цинка на механические свойства меди

Латуни со структурой α-фазы пластичны, имеют высокую технологичность и легко поддаются горячей и холодной обработке давлением. В температурном интервале 300–700 °C α-латуни, как и медь, обнаруживают провал пластичности, и этого интервала температур при обработке давлением надо избегать.

Пластичность β-латуней при комнатной температуре очень мала, и при содержании около 50 % Ζn и более они не поддаются холодной обработке давлением, поэтому в промышленном масштабе применяют лишь αи (α+β)-латуни. Однако β-латуни представляют интерес как основа сплавов с памятью формы и материалов с высоким пределом упругости («сверхупругостью»).

Латуни обладают хорошими литейными качествами (малой склонностью к ликвации, хорошей жидкотекучестью и др.), способностью к пластической деформации, поэтому их выпускают преимущественно в катаном состоянии (листы, ленты, профили и т. д.) — это деформируемые сплавы. Причем α-латуни подвергают холодной пластической деформации при комнатной температуре, т. к. в интервале температур 300–700 °C они становятся менее пластичными.

Способность α-латуней к горячей пластической деформации уменьшается из-за примесей висмута и свинца, образующих легкоплавкие эвтектики по границам зерен. И наоборот, α+β-латуни подвергают горячей пластической деформации, т. к. при нагреве выше температуры 500 °C они становятся более пластичными. В α+β-латуни примесь свинца не оказывает влияния при горячей обработке давлением, т. к. свинец, располагающийся по границам зерен, при нагреве в результате перекристаллизации α→β оказывается внутри них. Поэтому в α+β-латуни вводят до 1–2 % свинца для улучшения обрабатываемости резанием. Например, выпускают автоматную латунь ЛС59.

Наличие 1–1,5 % олова в латуни повышает ее коррозионную стойкость в морской воде. В латуни можно вводить также алюминий и никель для повышения механических свойств и коррозионной стойкости (ЛАН5 9-3-2, где буква А и цифра 3 обозначают наличие алюминия в количестве 3 %, а буква Н и цифра 2 — наличие никеля 2 %). На наличие марганца в латуни указывают буквы Мц в обозначении ее марки, кремния — буква К, железа — буква Ж и такдалее с указанием процентного содержания их соответственно расположению букв в марке. Например, в прутке латуни марки ЛЖМц59-1-1 содержится меди в среднем 59 %, железа 1 % и марганца 1 %. При использовании латуни как литейного сплава в обозначение марки вводят дополнительно букву Л после цифр, указывающих количественное содержание элементов (ЛС59-1Л).

Наиболее широко применяют двойные латуни марок Л90, Л68, Л63 (табл. 6). Латунь Л90 называют томпаком; она обладает высокой стойкостью против коррозии и имеет красивый золотистый цвет, в связи с чем ее применяют для изготовления знаков отличия и фурнитуры. Латунь Л68 называют патронной, из нее изготавливают изделия холодной штамповкой и глубокой вытяжкой, в частности гильзы патронов. Латунь Л63 называют торговой, так как она среди всех латуней занимает первое место по объему производства.

Отрицательное свойство латуней заключается в их склонности к самопроизвольному коррозионному растрескиванию, которое происходит во влажной атмосфере при сохранении в сплаве после деформации остаточных напряжений. Развитию растрескивания способствует присутствие в атмосфере следов аммиака, аммонийных солей, сернистых газов. Данное явление называют еще сезонной болезнью, т. к. оно чаще всего происходит весной и осенью, когда влажность воздуха повышена.

Растрескивание происходит из-за предпочтительной коррозии латуней по границам зерен в зоне неравномерного распределения напряжений. Это явление усиливается с увеличением содержания цинка и развивается особенно интенсивно при содержаниях его более 30 %. Для устранения склонности к растрескиванию нужно отжечь деформированные полуфабрикаты при температурах ниже температуры рекристаллизации. При таком отжиге эффективно снимаются остаточные напряжения и сохраняется высокая прочность, обусловленная наклепом.

Многокомпонентные (легированные) латуни

Для улучшения свойств латуни дополнительно легируют алюминием, марганцем, железом, никелем, оловом, свинцом, кремнием, которые вводят в небольших количествах (обычно 1–2 %, в редких случаях до 4 %). Специальные латуни называют по основному дополнительному элементу: алюминиевые, кремниевые, марганцевые, никелевые, оловянные, свинцовые.

Введение в латуни каждого нового элемента, кроме никеля, уменьшает растворимость цинка в меди и способствует появлению и увеличению количества β-фазы. При содержании легирующих элементов в количествах, больших предельной их растворимости в αи β-фазах, в структуре латуней появляются новые фазы. Железо и свинец практически нерастворимы в меди и в латунях и присутствуют в них в свободном виде. Только никель увеличивает растворимость цинка в меди. При введении никеля в (α + β)-латуни количество β-фазы уменьшается и при достаточном его содержании исчезает совсем; сплав становится α-латунью.

Комплексное легирование специальных латуней позволяет получить более высокие по сравнению с двойными сплавами системы Сu-Zn механические свойства, лучшую коррозионную и кавитационную стойкость. Удается сохранить достаточно хорошую обрабатываемость давлением при высоких температурах и несколько меньшую — при низких.

Временное сопротивление разрыву латуней наиболее эффективно повышают алюминий и олово и в меньшей степени марганец. Введение свинца приводит к снижению прочности латуней. Относительное удлинение латуней увеличивается при введении железа и небольших количеств марганца (до 2–3 %), остальные элементы уменьшают относительное удлинение латуней.

Частицы железа увеличивают скорость образования центров при кристаллизации и рекристаллизации, тормозят последующий рост зерен и поэтому способствуют измельчению структуры. Уменьшение размеров зерна при легировании латуней железом является причиной повышения относительного удлинения латуней, содержащих железо.

Алюминий, марганец, олово и никель повышают коррозионную стойкость латуней; никель, кроме того, уменьшает склонность латуней к коррозионному растрескиванию. Благоприятное действие этих элементов на коррозионную стойкость связано с образованием на поверхности латуней плотной оксидной защитной пленки.

В промышленном масштабе применяют деформируемые и литейные латуни. Механические свойства некоторых деформируемых латуней приведены в табл. 6.

Таблица 6. Механические свойства отожженных деформируемых латуней

| Марка латуни | Структура | Механические свойства | |

| σВ, МПа | δ,% | ||

| Л96 | α | 216–255 | 45–55 |

| Л90 | α | 230–340 | ≥36 |

| Л80 | α | 260–370 | ≥40 |

| Л68 | α | 290–390 | ≥42 |

| Л63 | α | 290–400 | ≥38 |

| Л60 | α+β | 360–410 | 40–50 |

| ЛА77-2 | α | 340–440 | 42–52 |

| ЛАН59-3-2 | α+β | 440–540 | 40–50 |

| ЛАНКМц75-2-2,5-0,5-,05 | α | 540 | 48 |

| ЛК80-3 | α+β | 275–335 | 53–60 |

| ЛН65-5 | α | 370–440 | 45–65 |

| ЛМц58-2 | α+β | 380–490 | ≥30 |

| ЛЖМц59-1-1 | α+β | 430 | 28 |

| ЛМцА57-3-1 | α+β | 390–490 | 40–50 |

| ЛО90-1 | α | 245–304 | 42–50 |

| ЛО70-1 | α | 311–370 | 55–65 |

| ЛО62-1 | α | 390 | ≥5 |

| ЛС74-3 | α | 295–390 | 40–55 |

| ЛС63-3 | α | 300 | 25 |

| ЛС60-1 | α+β | 340–390 | 45–55 |

| ЛС59-1 | α+β | 340–490 | ≥25 |

Деформируемые латуни

Наибольшее распространение получили богатые медью α-латуни, содержащие до 4 % А1 (ЛА85-0,5; ЛА77-2), которые вследствие однофазной структуры хорошо обрабатываются давлением, однако эта структура неблагоприятна для использования в антифрикционных сплавах.

Для никелевой латуни ЛН65-5 характерны высокие технологические свойства, она отлично обрабатывается в горячем и холодном состоянии.

Марганцевая латунь ЛЖМц59-1-1 обладает высокой прочностью и повышенной вязкостью вследствие мелкозернистой структуры, обусловленной легированием сплава железом. Оловянные латуни отличаются высокой коррозионной стойкостью в морской воде, поэтому их называют морскими латунями. Алюминиевая α-латунь ЛАМш77-2-0,05 благодаря микролегированию мышьяком хорошо сопротивляется обесцинкованию в морской воде.

Свинцовые латуни хорошо обрабатываются резанием. Они являются наилучшим материалом для деталей, вытачиваемых на станках-автоматах. В отличие от α-латуней, свинец в (α+β)-латунях не является вредной примесью, т. к. в результате превращения β→α в процессе охлаждения он располагается не по границам зерен, а внутри кристаллов α-фазы, образующихся на включениях свинца как на зародышах. Свинец делает стружку ломкой, что облегчает обрабатываемость резанием. В то же время свинец повышает антифрикционные свойства.

Латунь ЛАНКМц75-2-2,5-0,5-0,5 — это единственный дисперсионно-твердеющий сплав на основе системы Сu-Zn. Дисперсионное упрочнение обеспечивают соединения на основе кремния, никеля и марганца, обладающие в меди переменной растворимостью. В закаленном состоянии латунь данного состава отличается повышенной пластичностью (механические свойства: σв = 540 МПа, σ0,2 = 224 МПа, δ = 48 %, ψ = 61 %), а после старения приобретает высокую прочность (σв = 700 МПа, σ0,2 = 466 МПа; δ = 25 %; ψ = 41 %). Прочностные свойства латуней можно существенно повысить путем пластической деформации. Временное сопротивление разрыву латуней при наклепеувеличивается на 250–300 МПа. Вместе с тем наклеп большинства латуней, как простых, так и специальных, обусловливает развитие в них самопроизвольного растрескивания.

Основной вид термической обработки латуней — отжиг, который проводят для смягчения материала перед дальнейшей обработкой давлением, получения в готовых полуфабрикатах нужных свойств, а также для устранения склонности к сезонному растрескиванию. Однофазные α-латуни подвергают рекристаллизационному отжигу. Температура рекристаллизации α-латуней выше, чем у меди, поскольку все легирующие элементы данную температуру повышают. В промышленных условиях отжиг латуней проводят при 600–700 °C.

Литейные латуни

Литейные латуни широко применяют в технике, что объясняется следующими прчинами:

- латуни обладают небольшой склонностью к газонасыщению благодаря самозащитному действию паров цинка с достаточно высокой упругостью, что обеспечивает получение плотного литья;

- латуни мало склонны к ликвационным явлениям, т. к. линии ликвидуса и солидуса очень близки;

- благодаря малому интервалу кристаллизации латуни обладают хорошей жидкотекучестью и небольшой усадочной рассеянной пористостью;

- специальные литейные латуни отличаются высокими механическими свойствами;

- поверхность специальных латуней после обработки резанием, шлифовки и полировки приобретает красивый цвет и блеск;

- многие литейные латуни обладают высокими антифрикционными свойствами.

Вместе с тем литейные латуни имеют и недостатки, среди которых следует отметить следующие:

- при плавке теряется большое количество цинка из-за большой его летучести, для устранения этого недостатка приходится применять защитные покрытия;

- при кристаллизации в отливках образуются крупные усадочные раковины, для выведения которых приходится применять большие прибыли и переводить довольно много металла в отходы;

- литейные латуни с большим количеством β-фазы склонны к сезонному саморастрескиванию при наличии остаточных напряжений. Для устранения данного недостатка отливки надо отжигать при низких температурах.

Состав и свойства некоторых литейных латуней приведены в табл. 7.

Таблица 7. Механические и литейные свойства специальных литейных латуней

| Марка латуни | Механические свойства при литье в кокиль | Литейные свойства | |||

| σВ, МПа | δ,% | КСU,

МДж/м2 |

жидкотекучесть, см | линейная усадка, % | |

| ЛЦ30А3 | 390 | 15 | – | – | – |

| ЛЦ23А6Ж3Мц2 | 710 | 7 | – | – | – |

| ЛЦ16К4 | 340 | 15 | 1,2 | 80 | 1,7 |

| ЛЦ38Мц2С2 | 340 | 10 | 0,7 | – | 1,8 |

| ЛЦ40Мц3Ж | 490 | 10 | – | 60 | 1,6 |

| ЛЦ40С | 215 | 20 | 0,26 | 51 | 2,2 |

| Л40Мц1,5 | 370 | 20 | – | – | – |

| ЛЦ40Мц3А | 440 | 15 | – | – | – |

Литейные латуни маркируют так же, как деформируемые; если их составы одинаковы, то при применении латуни для фасонного литья к марке добавляют букву Л.

В литейных латунях допускается больше примесей, чем в деформируемых, по следующим причинам:

- при фасонном литье нет необходимости обеспечивать высокую деформируемость;

- многие литейные латуни готовят из лома и отходов.

Наиболее прочной литейной латунью является ЛЦ23А6Ж3Мц2 с кажущимся содержанием цинка 46,5 %, что соответствует почти однофазной β-структуре. Высокому комплексу механических свойств этой латуни способствует ее легирование железом, которое сильно измельчает зерно β-фазы при кристаллизации.

Специальные медные сплавы

Благодаря высокой электропроводности медь — незаменимый материал в электротехнике вследствие того, что в ряде областей специальной техники (электромашиностроение, приборостроение) к электротехническим материалам добавляется требование хороших антифрикционных свойств. Основной недостаток меди — относительно малую прочность — преодолевают наклепом, легированием, термической и термомеханической обработкой.

С помощью холодной деформации можно практически удвоить прочностные характеристики меди; электросопротивление при этом возрастает всего на 3 %. Однако наклеп можно использовать для упрочнения меди лишь в условиях работы при относительно невысоких температурах, т. к. выше примерно 200 °C начинается рекристаллизация.

Для применения в электротехнике медь можно легировать лишь элементами, которые значительно повышают прочность без существенного снижения электропроводности. Из сопоставления данных о влиянии легирующих элементов на прочностные характеристики и электропроводность меди следует, что целесообразно легировать проводниковые сплавы серебром, кадмием, хромом, цирконием и магнием. Так, при введении в медь 1 % Zr или Сr твердость повышается в 2,5 раза, а электропроводность уменьшается всего на 20–30 %. Наилучшее сочетание прочности и электропроводности достигается при легировании меди не одним, а двумя или тремя элементами, причем содержание этих элементов можно подобрать таким образом, что снижение электропроводности при совместном легировании будет меньше, чем при введении одного компонента в том же количестве, что и в многокомпонентном сплаве.

Бронзы высокой электропроводности по типу упрочнения разбивают на две группы:

- сплавы, упрочняемые холодной деформацией;

- термически упрочняемые сплавы.

К первой группе принадлежат сплавы систем Сu-Ag, Сu-Сd и Сu-Мg. Бронза БрСр, содержащая 0,07–0,12 % Аg, однофазна, т. к. серебро растворяется в меди в больших количествах. Высокой прочностью и электропроводностью отличается кадмиевая бронза, содержащая 0,9–1,20 % Сd. Растворимость кадмия в меди составляет 3 % при 549 °C и уменьшается до 0,5 % при комнатной температуре. Однако упрочнение кадмиевой бронзы выделениями β-фазы (СdCu2) незначительно. Кадмиевая бронза характеризуется способностью к искрогашению и поэтому применяется для изготовления контактных проводов электрифицированного транспорта, коллекторных шин, электродов сварочных машин, разрывных контактов и подобных изделий.

Растворимость магния в меди уменьшается от 2,8 % при эвтектической температуре (722 °C) до 1,2 % при 400 °C. Выделяющаяся при распаде твердого раствора фаза Сu2 Мg сильно ухудшает деформируемость сплавов при холодной обработке и исключает возможность эффективного наклепа. Поэтому магниевые бронзы содержат до 1 % Мg. Магниевую бронзу БрМг0,3 рекомендуют как заменитель кадмиевой бронзы в производстве контактных колец и коллекторных пластин. Бронзы БрМг0,5 и БрМг0,8 применяют для изготовления кабелей и троллейных проводов.

Хромовые бронзы, содержащие обычно от 0,4 до 1,0 % Сr, обладают высокой электропроводностью после закалки и старения. Хром мало растворим в меди: 0,65 % Сr при 1072 °C и 0,02 % Сr при 400 °C, поэтому после старения структура хромовых бронз представлена почти чистой медью и небольшим количеством выделений хрома. При такой структуре сохраняется высокая электропроводность, составляющая около 80 % от электропроводности меди. Хромовые бронзы имеют высокое сопротивление ползучести, хорошо сопротивляются износу. Они широко применяются для изготовления электродов аппаратов контактной сварки и коллекторов электромоторов.

Хорошими свойствами обладают сплавы, легированные 0,10– 0,8 % циркония. Еще более высоким сочетанием свойств отличаются бронзы, одновременно легированные и хромом, и цирконием. Введение сотых долей процента циркония в сплавы меди с 0,1–1,0 % хрома приводит к существенному повышению температуры рекристаллизации, прочности и жаропрочности. Находящийся в твердом растворе цирконий уменьшает диффузионную подвижность хрома, что и обусловливает высокую жаропрочность сплавов Сu-Сr-Zr. Благодаря высокой теплои электропроводности в сочетании с высокой жаропрочностью хромоциркониевая бронза БрХЦр (табл. 8) — это наиболее распространенный материал для электродов контактной сварки.

К сплавам с интерметаллидным упрочнением относятся бронзы БрНБТ, БрКБ, БрКХКо и БрНКХ. У этих бронз самые высокие прочностные характеристики, но вместе с тем и в 1,5–2 раза большее удельное электросопротивление в сравнении с медью, серебряной, кадмиевой и хромциркониевой бронзами. К этой же группе принадлежат сплавы Мц2 и Мц3. Высокая жаропрочность сплава Мц2 обусловлена интерметаллидом Ni2Si, а сплава Мц3 — NiВе.

Таблица 8. Режимы закалки и старения промышленных дисперсионно-твердеющих сплавов на медной основе

| Марка сплава | Температура нагрева под закалку, оС | Старение | |

| температура, оС | время, ч | ||

| ЛАНКМц75-2-2,5-0,5-0,5 | 820±10 | 450 | 2 |

| БрАЖН10-4-4 | 980 | 400 | 2 |

| БрБ2 | 760–780 | 320 | 2 |

| БрБНТ1,9 | 760–780 | 320 | 2 |

| БрБНТ1,7 | 760–780 | 320 | 2 |

| БрБ2,5 | 800 | 300 | 2 |

| БрХ0,5 | 950–980 | 400 | 6 |

| БрЦр0,4 | 920 | 450 | 3 |

| БрЦрХ0,8-0,6 | 950±I0 | 450 | 2 |

| МНА13-3 | 900 | 500 | 2 |

| MHA6-1,5 | 900 | 500 | 2 |

Все дисперсионно-твердеющие бронзы высокой электропроводности применяют в термически упрочненном состоянии. Их закаливают с температур 930–1000 °C (выдержка 2 ч в воде), а затем подвергают старению при 440–500 °C в течение 2–6 ч. В некоторых случаях используют термомеханическую обработку, вводя между закалкой и старением холодную деформацию.

В табл. 8 представлены марки и режимы термической обработки основных промышленных дисперсионно-твердеющих сплавов на медной основе.

Все эти сплавы претерпевают фазовые превращения в твердом состоянии и подвергаются закалке без полиморфного превращения. Закалка или обработка на пересыщенный твердый раствор преследует две цели:

- подготовить сплав к старению;

- добиться максимальной пластичности для дальнейшей деформации.

Температура нагрева под закалку должна обеспечивать возможно более полное растворение избыточных фаз в матричной фазе и находиться в двойной системе между линиями сольвуса и солидуса.

Хотя процессы растворения избыточных фаз значительно ускоряются с повышением температуры, нагрев в непосредственной близости от линии солидуса технологически нерационален. В этом случае из-за возможного перепада температур в садке и неточности теплового контроля возникает опасность пережога (оплавления) изделия. Отсюда вытекает строгое требование контролировать температуру в закалочных печах с точностью ± 10 °С. Слишком высокие температуры нагрева под закалку могут привести также к росту зерна до недопустимых размеров.

Время выдержки определяется полнотой процессов растворения избыточных фаз: чем дисперснее избыточная фаза, тем быстрее она растворяется. Деформированные сплавы выдерживают меньшее время, чем литые. Если избыточная фаза полностью не растворена, то получить оптимальные свойства после старения не представляется возможным. Длительные нагревы приводят к росту зерна, сильному окалинообразованию и нежелательному увеличению диффузионной зоны, состоящей из окислов легирующего элемента.

Области применения антифрикционных сплавов меди

Области применения антифрикционных сплавов меди весьма разнообразны.

Многокомпонентные, или специальные, латуни, обладающие достаточно высокой прочностью и коррозионной стойкостью, применяют в судостроении, электромашиностроении, теплотехнике.

Из латуней, легированных свинцом, изготавливают детали, работающие в условиях трения. Их используют в часовом производстве, автотракторной промышленности, типографском деле.

Оловянные бронзы с фосфором из-за высоких антифрикционных свойств и хорошей коррозионной стойкости применяют в машиностроении для изготовления подпятников тяжелых кранов и разводных мостов, прокладок подшипников и втулок, гаек ходовых винтов, шестерен, червячных колес и других деталей, работающих на трение. Наибольшее распространение получили алюминиевые бронзы. Алюминиевые бронзы используют прежде всего как заменители оловянных. Они распространены в морском судостроении, общем машиностроении, автои авиастроении. Из высокопрочных алюминиевых бронз изготавливают ответственные детали: шестерни, втулки, седла клапанов, гайки нажимных винтов, подшипники.

Свинцовые бронзы — один из лучших подшипниковых материалов. Из них изготавливают опорные и шатунные подшипники мощных турбин, авиационных моторов, дизелей и других быстроходных машин.

Медные сплавы применяют также в химической, нефтехимической, текстильной промышленности.

4. Антифрикционные сплавы и припои

Антифрикционные сплавы широко применяют в автомобилестроении для заливки вкладышей коренных и шатунных подшипников коленчатых валов двигателей, опорных втулок распределительных валов, шатунных вкладышей коленчатых валов компрессоров и в некоторых других случаях. Иногда перезаливку вкладышей осуществляют и на авторемонтных предприятиях.

На карбюраторных автомобильных двигателях преимущественно применяют малосурьмянистый свинцовый сплав СОС 6-6, обладающий особенно хорошей сопротивляемостью циклическим деформациям и выкрашиванию.

На более старых марках карбюраторных двигателей широко применялись оловянистые баббиты Б88 и Б83, а также свинцово-сурьмянистый баббит БТ и др.

Применение их в качестве заменителей, в особенности при восстановлении втулок распределительных валов автомобильных двигателей, допустимо и в настоящее время.

Для заливки вкладышей коренных и шатунных подшипников коленчатых валов дизельных автомобильных двигателей применяют свинцовистую бронзу, обычно БрС30.

Преимуществами тонкостенных вкладышей, залитых свинцовистой бронзой или алюминиевым сплавом, является их большая прочность, меньшая вероятность выкрашивания, хорошая теплопроводность, высокая температуростойкость. Так, подшипники из свинцовистой бронзы могут устойчиво работать при температуре до 350 °C.

Недостатки таких вкладышей — несколько больший износ шеек коленчатых валов двигателей, сложная технология перезаливки в условиях авторемонтных предприятий.

5. Алюминиевые сплавы

За последние сорок лет в России и за рубежом из-за дефицитности олова и свинца резко возросло использование сплавов на менее дефицитной основе — алюминиевых подшипниковых сплавов.

Алюминиевые сплавы обладают хорошими антифрикционными свойствами, достаточной усталостной прочностью, высокой теплопроводностью, хорошей коррозионной стойкостью в масляных средах и достаточно хорошими механическими и технологическими свойствами. Эти качества во многом определили тенденцию замены ими антифрикционных сплавов на свинцовой и оловянной основе, а также свинцовистой бронзы.

В пользу алюминиевых подшипниковых сплавов говорят и экономические соображения. Их применяют в виде тонкого слоя, нанесенного на стальное основание, т. е. в виде биметаллического материала. Последние изготовляют штамповкой из биметаллической полосы или со слоем алюминиевого сплава, соединенного со сталью в процессе совместного пластического деформирования при прокатке.

Алюминиевые сплавы употребляют и для изготовления монометаллических деталей (втулок, подшипников, шарниров и др.) Для монометаллических подшипников употребляются сравнительно твердые прочные сплавы, а слой биметаллических вкладышей изготовляют из менее твердого пластичного металла. В зависимости от химического состава различают две группы сплавов:

- сплавы алюминия с сурьмой, медью и другими элементами, которые образуют твердые фазы в мягкой алюминиевой основе. Наибольшее распространение получил сплав АСМ, который содержит сурьму (до 6,5 %) и магний (0,3–0,7 %) и хорошо работает при высоких нагрузках и больших скоростях в условиях жидкостного трения; его широко применяют для изготовления вкладышей подшипников коленчатого вала двигателей тракторов и автомобилей;

- сплавы алюминия с оловом и медью, например АО20-1 (20 % олова и до 1,2 % меди) и АО9-2 (9 % олова и 2 % меди). Они хорошо работают в условиях сухого и полужидкого трения и по антифрикционным свойствам близки к баббитам. Их используют для производства подшипников в автомобилестроении, транспортном и общем машиностроении.

Кроме того, для заливки вкладышей дизельных и карбюраторных двигателей применяют и другие сплавы на алюминиевой основе, например сплав АСС6–5.

Алюминиевые сплавы классифицируют преимущественно по микроструктурному признаку. Такая классификация отражает в большей степени антифрикционные свойства сплавов, так как общепризнанной является роль мягких структурных составляющих в уменьшении износа и увеличении сопротивляемости трущейся пары. К 1-й группе относят сплавы, имеющие включения твердых структурных составляющих (FеА13, А13Ni, СuА12, Mg2Si, АlSb, кремний β (Si)) в пластичной основе металла. В сплавах 2-й группы наряду с твердыми составляющими имеются мягкие включения.

Химический состав основных алюминиевых антифрикционных сплавов приведен в табл. 9.

Таблица 9. Составы ( %, алюминий — остальное) алюминиевых антифрикционных сплавов

| Марка сплава | Основные компоненты | Примеси, неболее | ||||||||||||||||

| Оло-во | Маг-ний | Мар-ганец | Сурь-ма | Медь | Ни-кель | Крем-ний | Тел-лур | Ти-тан | Алю-миний | Же-лезо | Крем-ний

Медь |

Маг-ний | Мар-ганец | Цинк | Прочие примеси | |||

| Каж-дая

в отдель- ности |

Сум-ма | |||||||||||||||||

| АО9-2 | 8,0–

10,0 |

– | – | – | 2,0–

2,5 |

0,8–

1,2 |

0,3–

0,7 |

– | – | Осталь-ное | 0,5 | – | – | – | – | – | 0,05 | 0,10 |

| АО3-7 | 2,5–

3,5 |

– | 0,5–

0,8 |

– | 7,0–

8,5 |

– | 0,6–

1,2 |

– | – | То же | 0,5 | – | – | 0,35 | – | 0,20 | – | – |

| АО6-1 | 5,0–

7,0 |

– | – | – | 0,7–

1,3 |

0,7–

1,3 |

– | – | – | » | 0,3 | 0,3 | – | – | – | – | – | 0,3 |

| АО9-1 | 8,0–

10,0 |

– | – | – | 0,8–

1,2 |

– | – | – | 0,02–

0,2 |

» | 0,5 | 0,7 | – | – | – | 0,25 | 0,05 | 0,10 |

| АО12-1 | 11–14 | – | – | – | 0,8–

1,2 |

0,4–

0,6 |

– | – | – | » | 0,3 | – | – | – | – | – | 0,05 | 0,55 |

| АО20-1 | 17,0–

23,0 |

– | – | – | 0,7–

1,2 |

– | – | – | 0,02–

0,2 |

» | 0,5 | 0,5 | – | – | – | 0,25 | 0,05 | 0,10 |

| АН-2,5 | – | – | – | – | – | 2,7–

3,3 |

– | – | – | » | 0,5 | 0,4 | 0,3 | – | – | – | 0,05 | 0,10 |

| АСМ | – | 0,3–

0,7 |

– | 3,5–

6,5 |

– | – | – | – | – | » | 0,75 | 0,5 | 0,1 | – | 0,2 | 0,1 | 0,05 | 0,10 |

| АМСТ | – | – | – | 4,6–

6,5 |

0,7–

1,2 |

– | – | 0,03–

0,3 |

0,03–

0,12 |

» | 0,75 | 0,5 | – | – | 0,2 | 0,1 | 0,05 | 0,3 |

| АМК | – | – | – | 0,5 | 0,8–

1,2 |

– | 9,0–

11,0 |

0,1 | 0,1 | » | 0,4 | – | – | 0,3 | 0,1 | – | 0,1 | 0,3 |

Примечание. Для сплава марки АО3-7, выплавленного в чугунных тиглях, содержание примеси железа допускается до 0,7 %.

В связи с распространением за рубежом выпуска безгильзовых двигателей, в которых при использовании эвтектических силуминов для литья блоков цилиндров удалось решить проблему износа рабочих поверхностей цилиндров и поршней, также наблюдается увеличение объемов производства антифрикционных отливок, получаемых литьем под давлением.

Литейные алюминиевые сплавы, содержащие элементы, мас. %: кремний 16–18; медь 4–5; магний 0,45–0,65; железо 0,6–1,1 и алюминий — остальное, используются в двигателях автомобилей, а позднее — в двухтактных двигателях компрессоров. Аналогами таких сплавов в России являются сплавы АК16М2 Н и АК20М2Н. Свойства сплавов повышаются при использовании методов беспористого литья под давлением.

Примерное назначение алюминиевых антифрикционных сплавов и условия работы изделий из них приведены в табл. 10.

Таблица 10. Примерное назначение алюминиевых антифрикционных сплавов и условия работы изделий из них

| Марка сплава | Назначение сплава | Условия работы изделий | |||

| нагрузка,

МН/м2 (кгс/см2) |

скорость