Содержание страницы

- 1. Общая классификация и компоненты ТСУ

- 2. Крюковое тягово-сцепное устройство

- 3. Шкворневое тягово-сцепное устройство

- 4. Седельно-сцепное устройство (ССУ)

- 5. Специализированные и перспективные конструкции

- 6. Сравнительная таблица основных типов ТСУ

- 7. Интересные факты о сцепных устройствах

- 8. Часто задаваемые вопросы (FAQ)

- Заключение

Эффективная и безопасная эксплуатация грузовых автопоездов, состоящих из тягача и одного или нескольких прицепных звеньев, невозможна без надежного связующего элемента. Именно тягово-сцепное устройство (ТСУ) обеспечивает кинематическое и силовое взаимодействие между транспортными единицами, отвечая за передачу тягового усилия, тормозных сил и, в некоторых случаях, значительной части вертикальной нагрузки от массы полуприцепа. От его конструкции, технического состояния и правильности эксплуатации напрямую зависят управляемость, устойчивость и общая безопасность всего автопоезда.

Исторически первые сцепные устройства представляли собой простые штыревые или крюковые соединения, но с ростом скоростей и масс перевозимых грузов требования к ним кардинально изменились. Современные ТСУ — это сложные инженерные узлы, разработанные для минимизации динамических нагрузок, обеспечения необходимых степеней свободы и предотвращения аварийной расцепки. Их развитие шло по пути стандартизации ключевых присоединительных размеров, что обеспечило взаимозаменяемость тягачей и прицепной техники разных производителей.

1. Общая классификация и компоненты ТСУ

Конструктивно любое тягово-сцепное устройство, предназначенное для прицепных автопоездов, состоит из трех фундаментальных частей: разъемно-сцепного механизма, амортизационно-поглощающего элемента и деталей крепления к раме автомобиля-тягача. Именно тип разъемно-сцепного механизма лежит в основе основной классификации ТСУ.

По типу сцепного механизма устройства подразделяются на:

- Крюковые (пара «крюк–петля»): Классическая и одна из самых распространенных конструкций, ценимая за простоту и высокую проходимость в условиях бездорожья.

- Шкворневые (пара «шкворень–петля»): Модификация крюкового типа, обеспечивающая более плотное и надежное соединение за счет вертикального шкворня, проходящего через петлю дышла.

- Шаровые (пара «шар–сцепная головка»): Преимущественно используются на легковых автомобилях и легком коммерческом транспорте. Обеспечивают плотное беззазорное соединение, но ограничены по тяговым нагрузкам.

- Седельно-сцепные (пара «шкворень–захваты»): Специализированный тип устройств для седельных тягачей, передающий не только тяговое усилие, но и до 40-50% веса полуприцепа на раму тягача.

В качестве амортизационно-поглощающих (упругих) элементов, предназначенных для гашения ударных нагрузок при трогании, торможении и движении по неровностям, применяются различные решения: от стандартных витых цилиндрических пружин до высокоэффективных резиновых демпферов и кольцевых пружин из специальной стали.

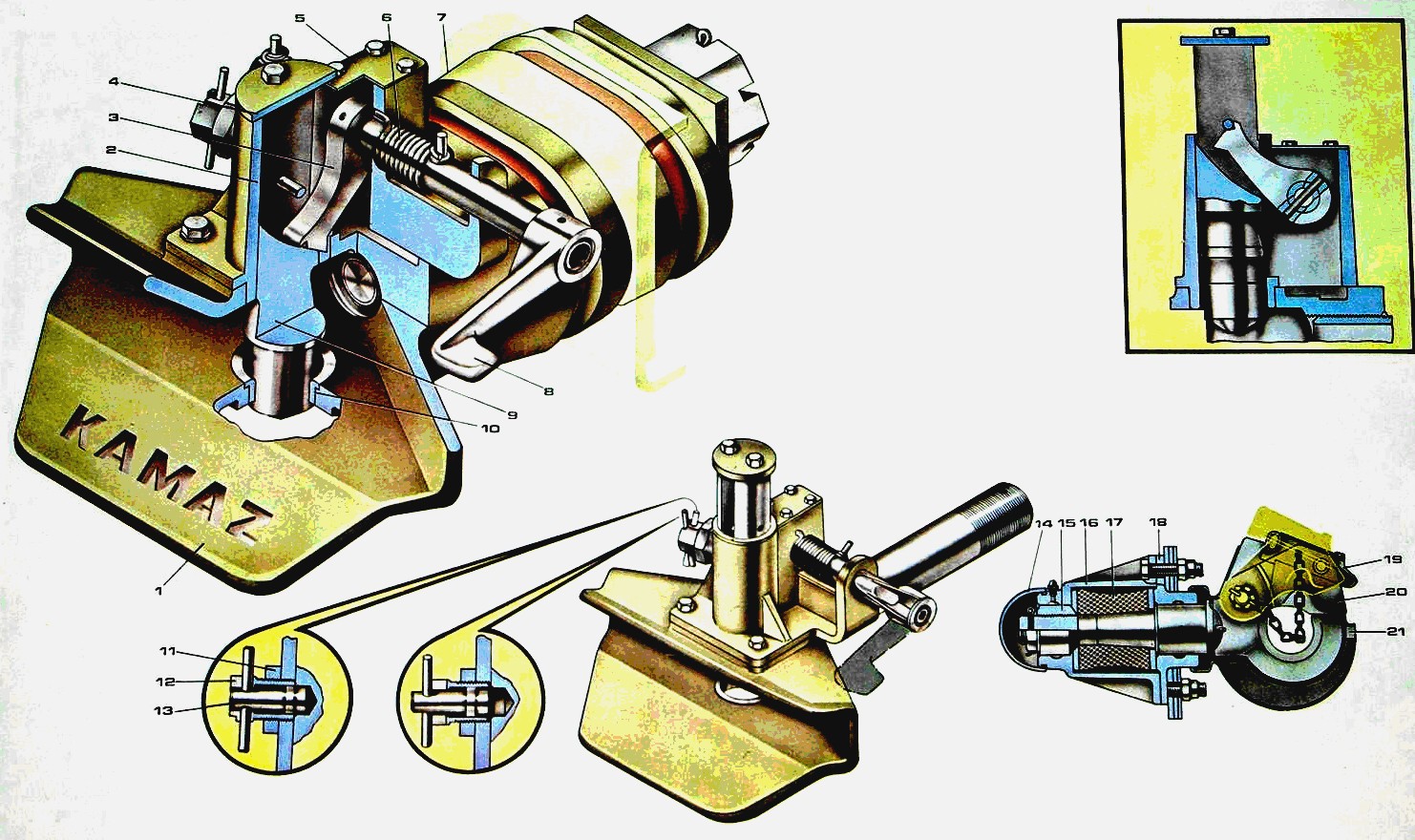

Рисунок 1 – Общий вид и компоненты тягово-сцепных устройств автомобиля-тягача: 1 – ловитель; 2 – корпус исполнительного механизма; 3 – фиксирующий рычаг; 4 – крышка шкворня; 5 – крышка корпуса механизма; 6 – пружина; 7 – рама; 8 – ручка привода; 9 – шкворень; 10 – седло шкворня; 11 – контргайка; 12 – корпус предохранителя; 13 – предохранитель саморасцепки; 14 – колпак гайки крюка буксирного прибора; 15 – гайка; 16 – корпус буксирного прибора; 17– буфер буксирного прибора; 18 – крышка буксирного прибора; 19 – собачка защелки крюка; 20 – защелка; 21 – крюк

2. Крюковое тягово-сцепное устройство

На грузовых автомобилях, работающих с прицепами (не полуприцепами), наибольшее распространение исторически получило крюковое ТСУ. Рассмотрим его конструкцию на примере широко известного устройства для автомобиля КамАЗ-5320.

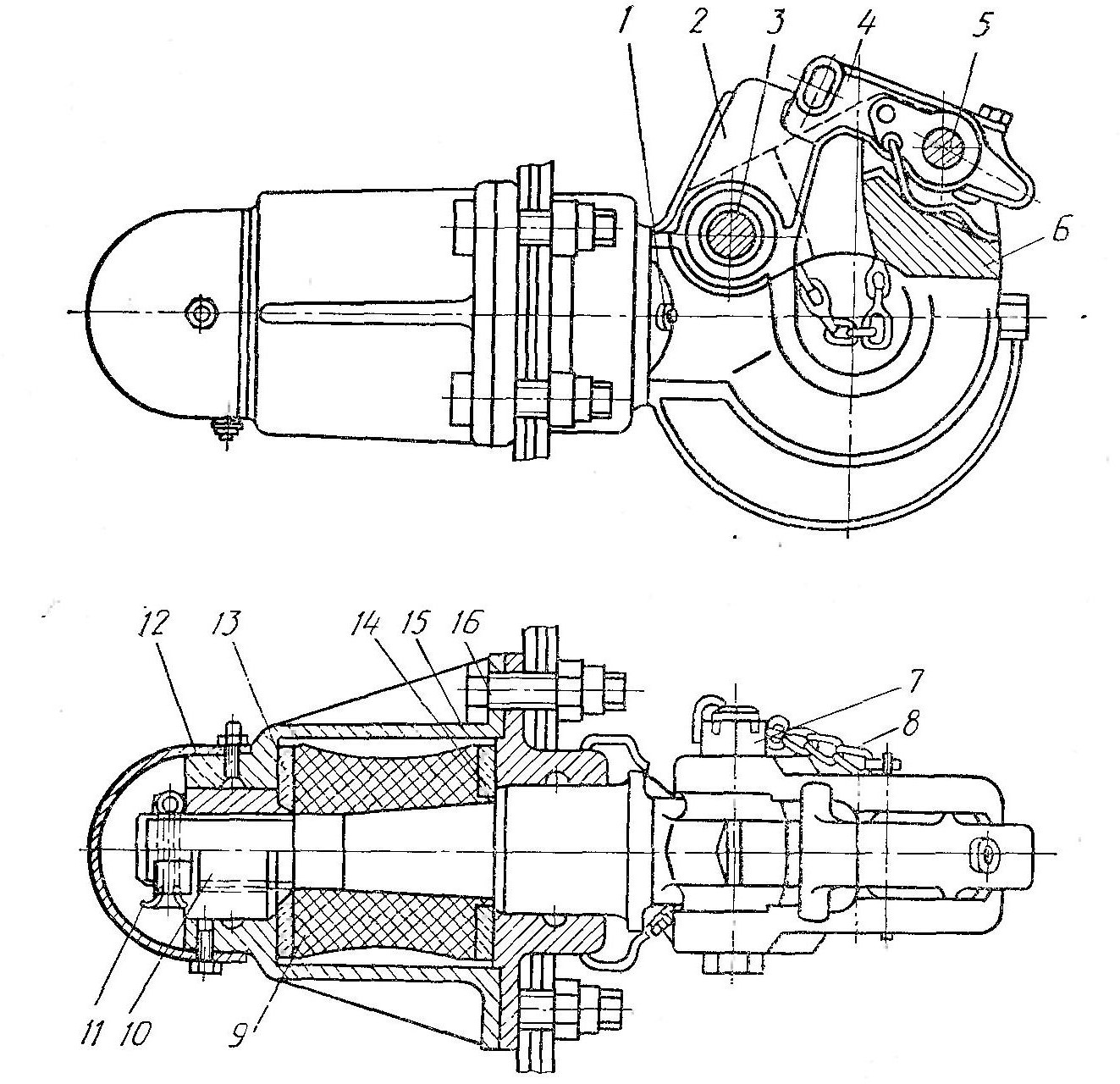

Ключевым элементом является массивный крюк 2, стержень которого проходит сквозь отверстия в задней усиленной поперечине рамы тягача. Стержень установлен внутри прочного цилиндрического корпуса 15, который с тыльной стороны защищен колпаком 12, а с передней закрыт крышкой 16. Между двумя опорными шайбами 13 и 14 расположен мощный резиновый упругий элемент (буфер) 9. Его задача — поглощение и смягчение резких динамических нагрузок, возникающих в момент старта автопоезда, при резких торможениях или при движении по дорогам с некачественным покрытием. Предварительное сжатие этого резинового буфера для создания необходимой жесткости обеспечивается затяжкой гайки 10. Для предотвращения выхода сцепной петли прицепа из зацепления с крюком, особенно при движении по пересеченной местности, используется специальная защелка 6, установленная на оси 3. Сама защелка в закрытом положении надежно стопорится подпружиненной собачкой 4.

Рисунок 2 – Конструкция крюкового тягово-сцепного устройства: 1 – масленка; 2 –крюк; 3 – ось защелки крюка; 4 – собачка защелки; 5 – ось собачки; 6 – защелка; 7 – гайка; 8 – цепочка шплинта; 9 – упругий элемент; 10 – гайка крюка; 11 – шплинт; 12 – защитный кожух; 13, 14 – шайбы; 15 – корпус; 16 – крышка корпуса

2.1. Порядок сцепки тягача с прицепом (крюковое ТСУ)

Процесс сцепки требует четкого соблюдения последовательности действий для обеспечения безопасности:

- Подготовка: Прицеп должен быть надежно заторможен стояночной тормозной системой. На тягаче необходимо открыть защелку буксирного крюка, освободив ее от стопорной собачки.

- Позиционирование: Дышло прицепа выставляется на такую высоту, чтобы сцепная петля находилась на одном уровне с зевом крюка тягача.

- Сближение и сцепка: Водитель аккуратно, на минимальной скорости, подает автомобиль назад до момента, когда крюк упрется в сцепную петлю. Затем петля накидывается на крюк, защелка закрывается и обязательно фиксируется стопорной собачкой.

- Подключение систем: Штепсельная вилка электрооборудования прицепа вставляется в розетку тягача. Соединительные головки шлангов пневматической тормозной системы прицепа подключаются к соответствующим головкам на тягаче (в зависимости от схемы: однопроводной или двухпроводной).

- Страховка и финализация: Прицеп дополнительно соединяется с тягачом страховочным тросом или цепью. Открываются разобщительные краны пневмопривода тормозов. Только после этого прицеп растормаживается штатной стояночной системой.

2.2. Преимущества и недостатки крюковых ТСУ

- Преимущества: Высокая степень артикуляции (свободы перемещения), что критически важно на бездорожье; конструктивная простота и ремонтопригодность; относительно низкая стоимость.

- Недостатки: Наличие технологического зазора между крюком и петлей, что приводит к ударным нагрузкам и повышенному шуму при эксплуатации; более быстрый износ трущихся поверхностей.

3. Шкворневое тягово-сцепное устройство

Шкворневое ТСУ является эволюционным развитием крюкового, направленным на устранение его основного недостатка — люфта в соединении. Ключевое отличие заключается в конструкции разъемно-сцепного механизма, где вместо открытого крюка используется вилка (ловитель) и вертикальный палец (шкворень).

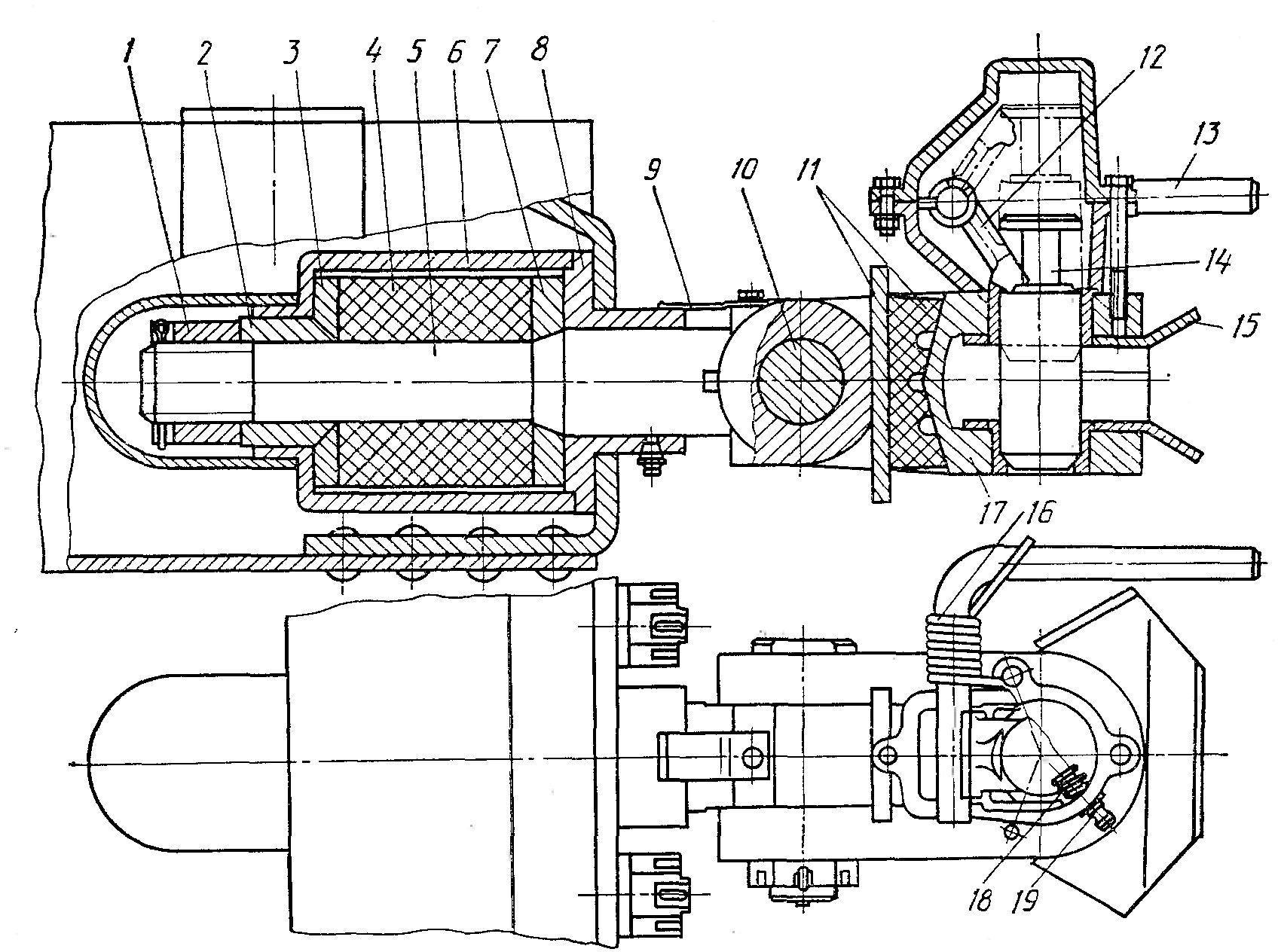

Разъемно-сцепной механизм (см. рис. 3) включает в себя вилку-ловитель 17, массивный шкворень 14 и затвор. Затвор, расположенный в корпусе, состоит из рукоятки 13, оси, специального поводка 12 и силовой нагрузочной пружины 16. Вилка 17 соединена со стержнем 5 через ось 10, что обеспечивает необходимую гибкость сцепки в вертикальной плоскости для преодоления неровностей. В свободном положении весь механизм удерживается резиновым буфером 11 и дополнительной пружинной планкой 9.

Рисунок 3 – Устройство шкворневого ТСУ: 1 – гайка; 2 – направляющая втулка; 3, 7 – фланцы; 4 – резиновый элемент; 5 – стержень; 6 – корпус; 8 – крышка; 9 – пружина; 10 – ось стержня; 11 – буфер; 12 – поводок; 13 – рукоятка;14 – шкворень; 15 – направляющая петля; 16, 18 – пружины; 17 – вилка; 19 – предохранитель

Процесс сцепки здесь отличается. Перед началом маневра затвор «взводится» рукояткой 13. В этом состоянии шкворень 14 поднимается и удерживается поводком 12 в верхнем положении, при этом пружина 16 сжимается. Нижний конусный конец шкворня 14 лишь немного выступает из верхней части вилки 17. Когда сцепная петля прицепа заходит в направляющую 15 вилки, она воздействует на механизм затвора, и он «спускается». Поводок 12 освобождает шкворень 14, который под действием собственного веса и мощной пружины 16 устремляется вниз, проходя через петлю и надежно замыкая соединение. От случайного выпадения шкворень 14 страхуется предохранителем 19.

4. Седельно-сцепное устройство (ССУ)

Для седельных автопоездов, где тягач несет на себе значительную часть массы полуприцепа, используется принципиально иной тип соединения — седельно-сцепное устройство (ССУ). Оно обеспечивает не только передачу тягового усилия, но и является опорной точкой для передней части полуприцепа.

ССУ обеспечивает полуавтоматическую сцепку и расцепку, что значительно упрощает работу водителя. На полуприцепе для этого монтируется опорная плита со стандартизированным сцепным шкворнем (см. рис. 5). Диаметр его рабочей цилиндрической поверхности строго регламентирован и согласно ГОСТ 28248-89 составляет 50,8±0,1 мм (что соответствует 2 дюймам).

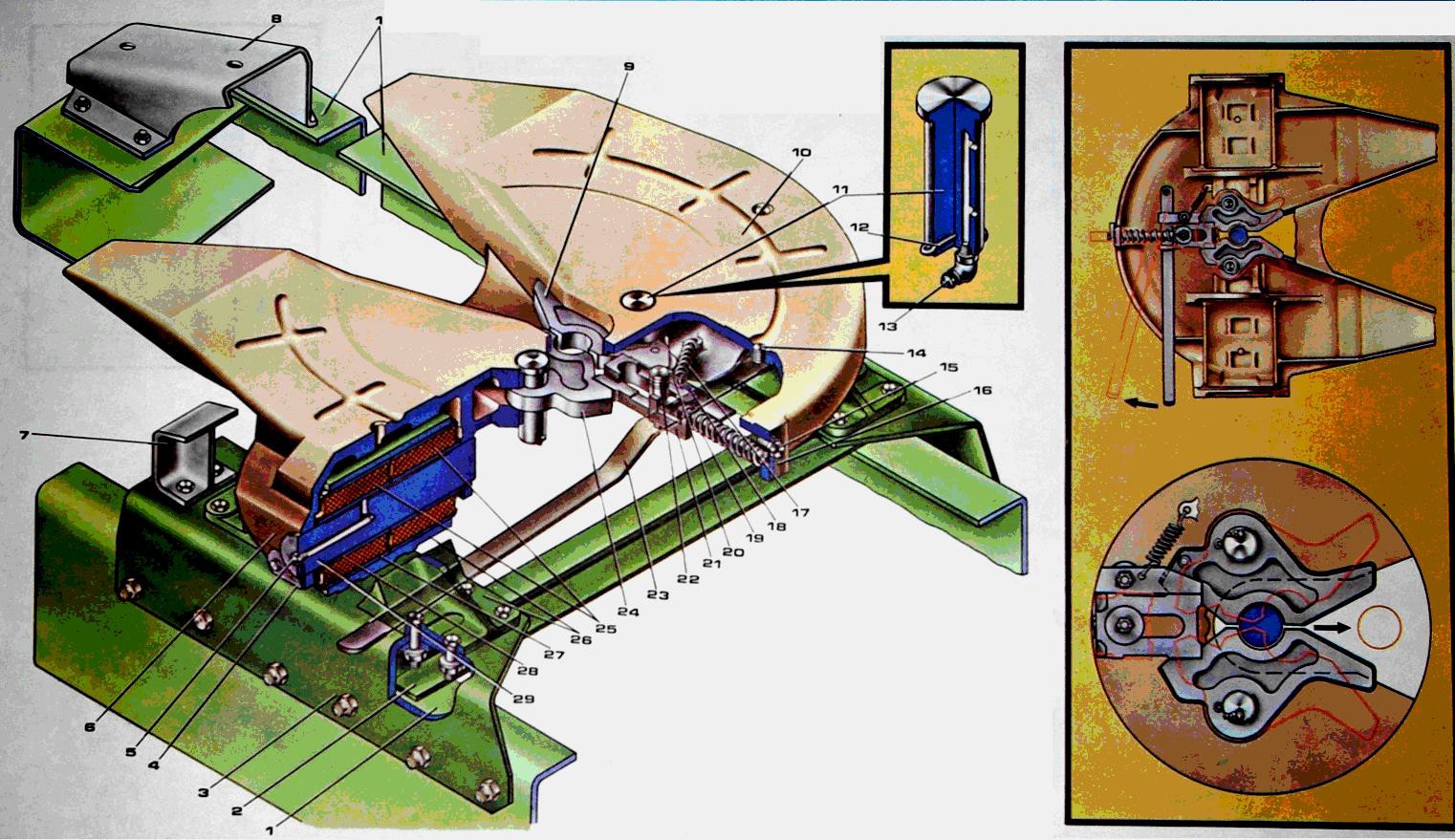

Рисунок 4 – Компоненты седельно-сцепного устройства седельного тягача: 1 – рама автомобиля; 2 – поперечина седельного устройства; 3 – кронштейн седельного устройства; 4 – пластина стопора; 5 – масленка; 6 – боковые проушины седла; 7 – опора седельного устройства; 8 – склиз седельного устройства; 9 – левая губка; 10 – опорная поверхность плиты седельного устройства; 11 – палец губки; 12 – шплинт; 13 – масленка; 14 – шпилька крепления рукоятки; 15 – ось предохранительной планки; 16 – предохранитель саморасцепки сцепного механизма; 17 – пружина собачки запорного кулака; 18 – ось собачки запорного кулака; 19 – пружина запорного кулака; 20 – собачка запорного кулака; 21 – запорный кулак; 22 – ось запорного кулака; 23 – рукоятка замка захвата; 24 – правая губка; 25 – шарнир; 26 – кронштейн; 27 – наружная втулка; 28 – внутренняя втулка; 29 – ось шарнира

Монтаж ССУ на раме 1 седельного тягача осуществляется при помощи двух мощных кронштейнов 3, связанных поперечиной 2. В этих кронштейнах на двух шарнирах 25 устанавливается само седло. Седло представляет собой опорную плиту 10 (часто называемую «блином») с двумя боковыми проушинами 6. Эти проушины жестко связаны с осями 29 шарниров 25, что позволяет седлу наклоняться в продольной плоскости. Оси 29 вращаются в резинометаллических втулках 27 и 28, которые не только обеспечивают вращение, но и допускают небольшой поперечный наклон (до 3º). Это решение критически важно для снижения динамических и скручивающих нагрузок, передаваемых от полуприцепа на раму тягача при движении. От осевого смещения оси 29 защищены стопорными пластинами 4.

Рисунок 5 – Стандартный сцепной шкворень полуприцепа

4.1. Механизм замка ССУ

Под опорной плитой 10 находится сердце устройства — сцепной механизм. Он состоит из двух захватов 9 и 24 (также именуемых «губками»), запорного кулака 21 со штоком и пружиной 19, защелки с пружиной 17, рукоятки управления расцепкой 23 и предохранителя от саморасцепки 16. Захваты 9 и 24 установлены на пальцах 11 и могут поворачиваться, занимая два положения: открытое или закрытое. Запорный кулак 21 также имеет два положения: заднее (захваты заперты) и переднее (захваты открыты). Пружина 19 постоянно стремится переместить кулак 21 в заднее, запирающее положение.

4.2. Процесс сцепки и расцепки

Для сцепки: водитель тянет за рукоятку 23, переводя замок в открытое состояние. При этом запорный кулак 21 перемещается вперед и фиксируется защелкой. Водитель подает тягач задним ходом так, чтобы шкворень полуприцепа попал в направляющий зев седла и прошел между раскрытыми захватами. Нажимая на захваты, шкворень заставляет их поворачиваться. В определенный момент шкворень освобождает защелку, которая удерживала запорный кулак. Под действием пружины 19 кулак смещается в заднее положение, заходя в пазы захватов и надежно запирая их вокруг шкворня. После сцепки водитель обязан установить планку предохранителя 16 в положение «заблокировано».

Для расцепки: сначала полуприцеп затормаживается стояночным тормозом и устанавливается на опорное устройство («лапы»). Затем разъединяются все коммуникации. Водитель переводит планку предохранителя 16 в положение «разблокировано» и тянет за рукоятку 23. Замок снова фиксируется в открытом положении. После этого тягач плавно отъезжает вперед, и шкворень свободно выходит из раскрытых захватов.

5. Специализированные и перспективные конструкции

Стремление к повышению эффективности грузоперевозок ведет к созданию более сложных и специализированных конструкций сцепных устройств и ходовой части прицепов.

- Телескопические сцепные устройства: Эти устройства, часто называемые «дышлами-трансформерами», позволяют изменять расстояние между тягачом и прицепом. При прямолинейном движении по трассе дышло укорачивается, уменьшая габаритную длину автопоезда и улучшая аэродинамику. При маневрировании в стесненных условиях или прохождении крутых поворотов дышло автоматически удлиняется, предотвращая столкновение тягача и прицепа.

- Самоустанавливающиеся оси и колеса: Увеличение числа осей на полуприцепах для повышения грузоподъемности ухудшает их маневренность и приводит к интенсивному боковому износу («стиранию») шин в поворотах. Решением этой проблемы стало применение осей с самоустанавливающимися колесами (подруливающих осей). Благодаря специальной конструкции поворотного кулака (аналогично передним колесам автомобиля) колеса такой оси под действием боковых сил от дороги сами поворачиваются в нужную сторону, следуя траектории поворота. Это значительно снижает износ шин, уменьшает радиус поворота и снижает нагрузку на раму полуприцепа.

6. Сравнительная таблица основных типов ТСУ

| Параметр | Крюковое ТСУ («крюк-петля») | Шкворневое ТСУ («шкворень-петля») | Седельно-сцепное устройство (ССУ) |

|---|---|---|---|

| Тип соединения | С зазором | Практически беззазорное | Жесткое, беззазорное |

| Передаваемая нагрузка | Только горизонтальная (тяговая) | Только горизонтальная (тяговая) | Горизонтальная (тяговая) и значительная вертикальная |

| Степени свободы | Высокие, обеспечивает отличную артикуляцию | Хорошие, несколько ниже крюкового типа | Ограничены (продольный и малый поперечный наклон) |

| Основное применение | Прицепы, в т.ч. для тяжелых дорожных условий и бездорожья | Прицепы для дорог общего пользования | Только полуприцепы |

| Преимущества | Простота, надежность, низкая цена, высокая проходимость | Отсутствие ударов и шума, повышенная надежность | Высокая грузоподъемность автопоезда, стабильность, полуавтоматическая сцепка |

| Недостатки | Наличие зазора (удары, шум), износ | Более сложная конструкция по сравнению с крюком | Требует регулярной смазки, увеличивает высоту автопоезда, непригодно для бездорожья |

7. Интересные факты о сцепных устройствах

- Термин «пятое колесо» (fifth wheel), давший название седельно-сцепному устройству, появился еще в середине 19 века. Так называли горизонтальный поворотный круг, который устанавливался над задней осью конных повозок для обеспечения поворота передней оси фургона.

- Современные седельно-сцепные устройства для тяжелых условий эксплуатации (например, для перевозки сверхтяжелых негабаритных грузов) могут быть рассчитаны на вертикальную нагрузку свыше 35-40 тонн.

- Для повышения безопасности разрабатываются «умные» ССУ, оснащенные датчиками, которые сигнализируют водителю о неполном закрытии замка, критическом износе компонентов или недостатке смазки.

- В некоторых странах для автопоездов типа «road train» (состоящих из тягача и 3-4 прицепов) применяются специальные сдвоенные и даже строенные сцепные устройства для обеспечения необходимой прочности и управляемости.

8. Часто задаваемые вопросы (FAQ)

В чем принципиальное отличие прицепа от полуприцепа?

Прицеп опирается на дорогу всеми своими осями и соединяется с тягачом через дышло, передавая ему только тяговое усилие. Полуприцеп не имеет передней оси (или она выполнена подкатной тележкой) и своей передней частью опирается на седельно-сцепное устройство тягача, передавая на него значительную часть своего веса.

Почему на ССУ используется шкворень диаметром 50,8 мм (2 дюйма), а не метрический размер?

Это связано с историческими причинами и стандартизацией. Данный стандарт был разработан и внедрен в США, мировом лидере по производству и эксплуатации седельных тягачей. Впоследствии он стал международным для обеспечения совместимости техники по всему миру.

Как часто необходимо обслуживать седельно-сцепное устройство?

Периодичность обслуживания регламентируется производителем тягача и самого ССУ. Как правило, визуальный осмотр и проверка работы замка должны проводиться ежедневно перед выездом. Очистка и смазка опорной плиты и механизма замка производятся в зависимости от условий эксплуатации, но не реже, чем каждые 10 000 — 15 000 км пробега.

Что такое «беззазорное» сцепное устройство для прицепов?

Это современный тип шкворневого ТСУ, в котором применяются специальные конические или клиновые механизмы, автоматически выбирающие зазор между шкворнем и петлей. Это полностью устраняет удары и шум, повышает комфорт и безопасность, а также снижает износ компонентов.

Можно ли использовать поврежденное ТСУ?

Категорически нет. Эксплуатация транспортного средства с неисправным тягово-сцепным устройством (трещины, износ сверх допустимых пределов, неработающий замок или предохранитель) запрещена правилами дорожного движения и является грубейшим нарушением техники безопасности, которое может привести к саморасцепке и тяжелому ДТП.

Заключение

Тягово-сцепные устройства являются ключевыми элементами, определяющими не только возможность формирования автопоезда, но и его эксплуатационную надежность и безопасность. Выбор конкретного типа ТСУ диктуется назначением транспортного средства: для тяжелых условий и максимальной артикуляции по-прежнему актуальны простые крюковые системы, для дорог общего пользования — более совершенные и «тихие» шкворневые, а в сфере магистральных перевозок полуприцепами безраздельно доминируют седельно-сцепные устройства. Дальнейшее развитие этих систем будет направлено на повышение их надежности, снижение массы, внедрение систем автоматической диагностики и смазки, а также адаптацию к беспилотным технологиям управления грузовым транспортом.

Нормативная база:

- Регламент ООН / ЕЭК № 55 (UN / ECE Regulation No. 55) — Единообразные предписания, касающиеся механических деталей сцепных устройств составов транспортных средств.

- ГОСТ 2349-75 — Устройства сцепные и тягово-сцепные. Сцепные петли. Основные параметры и размеры. Технические требования.

- ГОСТ 28248-89 — Устройства седельно-сцепные. Типы, основные размеры и технические требования (действующий).

Рекомендуемая литература:

- Гришкевич А. И. Автомобили: Конструкция, конструирование и расчет. Трансмиссия. – Минск: Вышэйшая школа, 1985.

- Вахламов В.К. Автомобили: Основы конструкции. – М.: Академия, 2008.

- Литвинов А. С., Фаробин Я. Е. Автомобиль: Теория эксплуатационных свойств. – М.: Машиностроение, 1989.