Содержание страницы

Прицепная техника играет ключевую роль в транспортной отрасли, обеспечивая гибкость и эффективность перевозки различных грузов. Прицепы, полуприцепы и специализированные роспуски используются во всех сферах — от сельского хозяйства до тяжелой промышленности. Конструкция, выбор поворотных устройств, подвесок и сцепных механизмов напрямую влияет на устойчивость, управляемость и безопасность автопоезда. В данном материале рассматриваются типы прицепов и полуприцепов, их элементы и особенности конструкции, а также принципы работы поворотных устройств.

1. Прицепы, полуприцепы

К прицепному составу относятся разнообразные транспортные единицы: прицепы (рис. 1), полуприцепы (рис. 2), а также прицепы-роспуски (рис. 3), каждая из которых выполняет специфические функции в составе автопоезда.

Классификация прицепов и полуприцепов по их функциональному назначению осуществляется следующим образом:

- универсальные или общетранспортные — предназначены для перевозки широкого круга грузов,

- специализированные — адаптированы для транспортировки определенных видов грузов (например, автомобилей, контейнеров и др.),

- специальные — разрабатываются под конкретные задачи, такие как транспортировка опасных веществ, негабаритных грузов и др.

Рисунок 1 – Прицеп

Рисунок 2 – Полуприцеп

Рисунок 3 – Прицеп-роспуск

В конструкции используются прицепы и полуприцепы с различным числом осей: одно-, двух- и трехосные. В случае перевозки тяжелых или негабаритных грузов применяются многоосные тяжеловозные модели.

По устройству поворотного механизма выделяются прицепы с управляемыми колесами и прицепы, оборудованные поворотной осью (или тележкой), каждая из которых имеет свои конструкционные особенности.

Полуприцепы могут быть оснащены как управляемыми, так и неуправляемыми колесами. Также встречаются варианты с самоустанавливающимися колесами и поворотными тележками. В составе автопоездов с активным приводом возможно наличие привода от двигателя тягача на колеса прицепных агрегатов.

Для обеспечения упругости и поглощения нагрузок на прицепах и полуприцепах применяются разнообразные типы подвесок. Они могут включать металлические, резиновые, пневматические и гидравлические элементы, либо их комбинации. Наибольшее распространение получили подвески с листовыми рессорами, благодаря их простоте конструкции и способности воспринимать разные типы нагрузок — вертикальные, поперечные и продольные.

Современные конструкции постепенно переходят от многолистовых к малолистовым рессорам. Последние отличаются меньшей массой, повышенной прочностью и компактными габаритами.

Устойчивость прицепного состава в поперечном направлении улучшается за счет увеличения угловой жесткости подвески, изменения расстояния между рессорами и установки амортизаторов и стабилизаторов поперечной устойчивости.

Подвески, содержащие резиновые элементы, работающие на сдвиг, растяжение, сжатие и кручение, демонстрируют высокую энергоемкость при простоте исполнения. Основным их недостатком является зависимость от температурных колебаний и вероятность остаточной деформации при переменных нагрузках.

Пневматические подвески, особенно востребованные в фургонах с двумя или тремя осями, обеспечивают плавность хода и регулируемую жесткость. Гидравлические подвески применяются преимущественно на многоосных тяжеловозах.

Для обеспечения устойчивости при прохождении поворотов и перестроениях, полуприцепы дополнительно снабжаются стабилизаторами и буферами из резины, эффективно гасящими колебания.

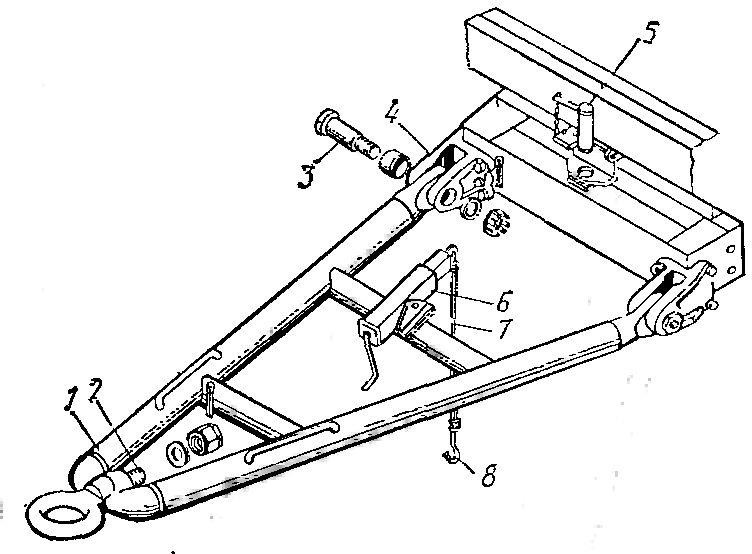

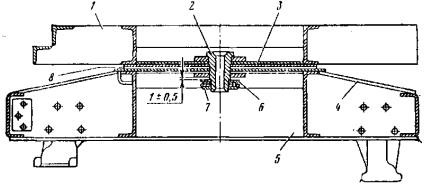

Сцепное устройство прицепа (дышло) обычно выполнено в форме треугольника с разнесенными шарнирами (рис. 4). Для крепления дышла к кронштейнам 4 используются пальцы 3. На поперечине дышла установлен механизм 6, поддерживающий его в горизонтальном положении, если прицеп отсоединен от тягача. С помощью троса 7 и крюка 8, дышло фиксируется на кронштейне 5 рамы прицепа. Рукоятка механизма 6 позволяет регулировать высоту дышла. В его переднюю часть ввинчивается сцепная петля 2, предназначенная для соединения с тягачом.

Рисунок 4 – Сцепное устройство прицепа: 1 – рама; 2 – сцепная петля; 3 – палец; 4, 5 – кронштейн; 6 – рукоятка механизма; 7 – трос; 8 – крюк

Сцепная петля (рис. 5) удерживается от поворота специальными шпонками и дополнительно фиксируется гайкой по оси.

Рисунок 5 – Сцепная петля

2. Поворотные устройства прицепов

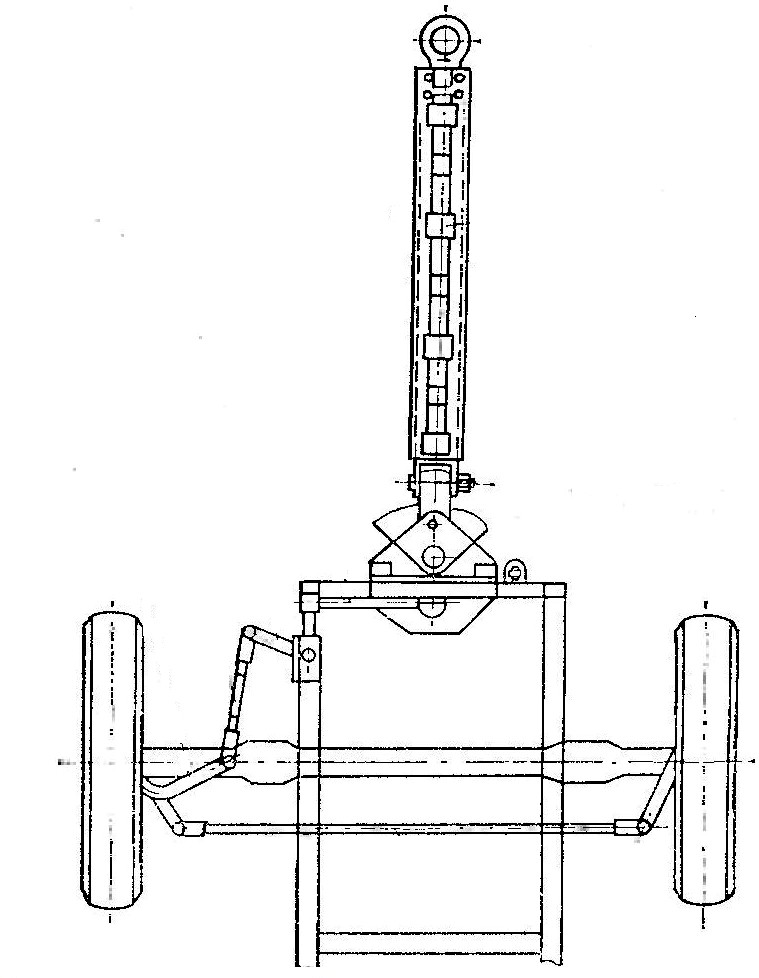

В прицепах общего назначения используют два основных типа поворотных устройств: конструкции с управляемыми колесами (рис. 6) и модели с поворотной осью или тележкой (рис. 7).

Рисунок 6 – Поворотное устройство прицепа с управляемыми колесами

Рисунок 7 – Поворотное устройство прицепа с поворотной осью (поворотная тележка)

Система с управляемыми колесами функционирует аналогично передней оси грузовика: при отклонении дышла, колеса поворачиваются, изменяя направление движения. Поворотные оси и тележки бывают двух типов: разъемные (подкатные) и неразъемные (поворотные).

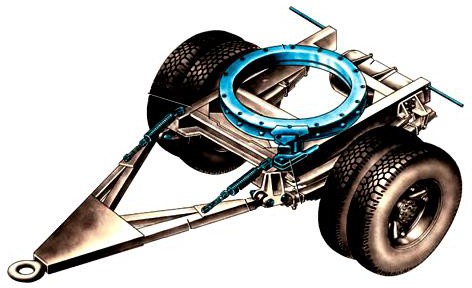

Поворотная тележка устанавливается на прицеп с помощью центрального поворотного круга — основного элемента этой конструкции. Используются три вида кругов:

- с центральным шкворнем и трением скольжения,

- с центральным шкворнем и трением качения,

- бесшкворневые с трением качения (наиболее распространены).

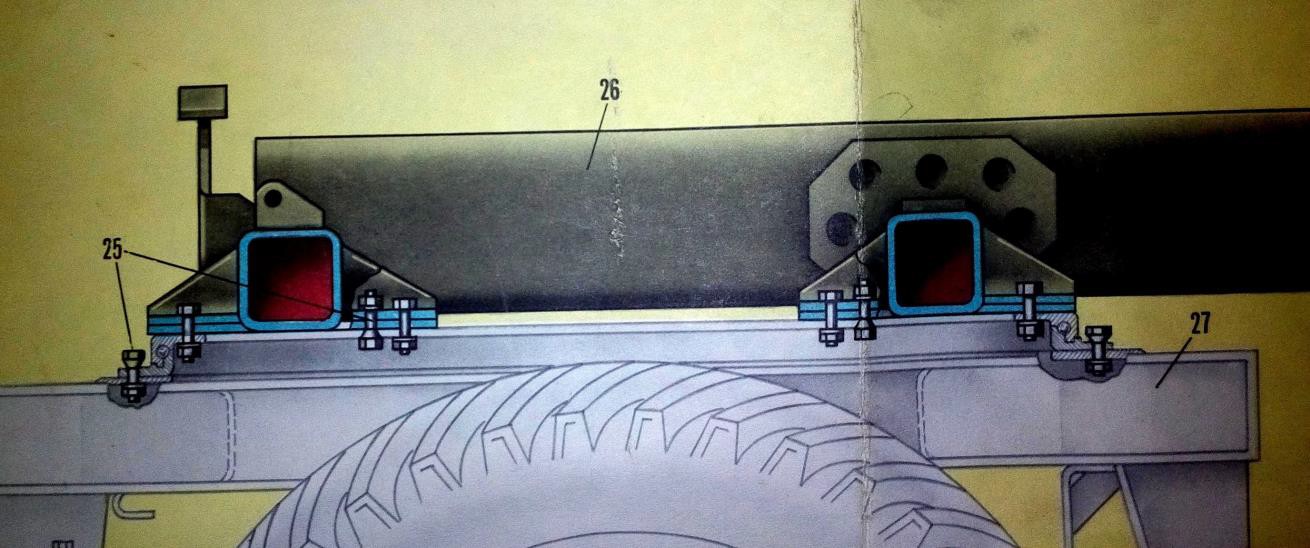

Последний вариант представляет собой подшипник большого диаметра (800–1000 мм), между кольцами которого размещаются шарики. Через них передаются нагрузки от тележки к раме (рис. 8 а).

а)

б)

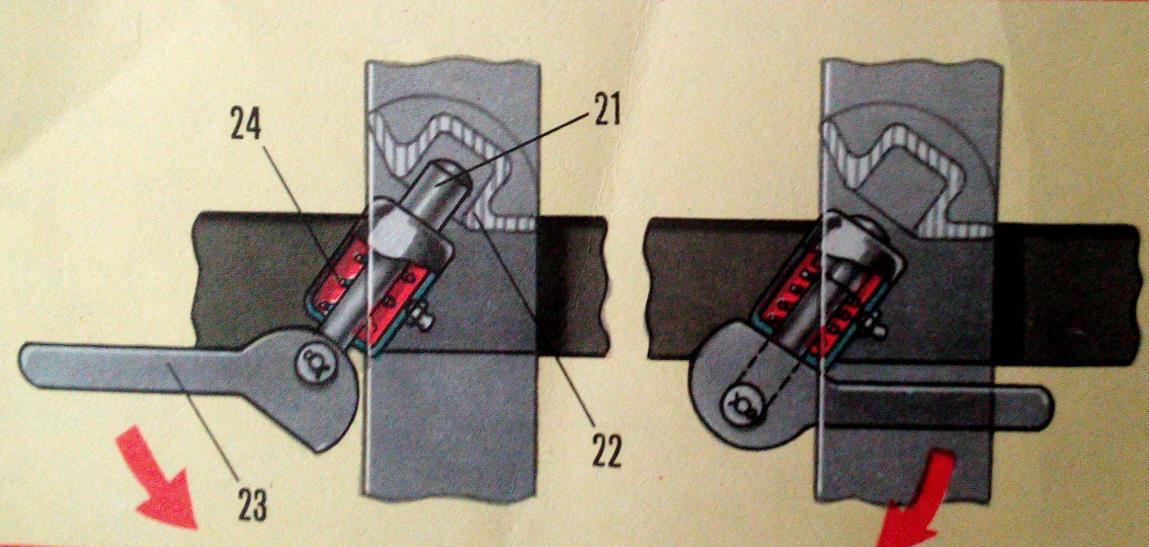

Рисунок 8 – Поворотная тележка: а) крепление тележки к раме; б) стопор поворотного устройства

Тележка соединяется с рамой прицепа через поворотный круг, имеет собственные оси, рессоры и дышло, крепящееся на шарнирах. При необходимости движения задним ходом предусмотрено стопорное устройство, которое позволяет заблокировать тележку относительно рамы.

Работа поворотного круга со шкворневым шарниром (рис. 9) заключается в круговом перемещении двух плит, соединенных между собой шкворнем. Верхняя плита крепится к раме прицепа, нижняя — к тележке.

Рисунок 9 – Шкворневый поворотный круг

Интересные факты:

-

Первый полуприцеп был изобретён в 1914 году американцем Августом Фрайхофером, он предназначался для перевозки мороженого и буксировался легковым автомобилем.

-

Рекордный автопоезд с наибольшим числом прицепов (110) был зафиксирован в Австралии и достиг длины более 1,4 км.

-

Пневматические подвески, которые сегодня используются даже в легковых автомобилях, изначально появились на тяжёлых прицепах для защиты хрупких грузов.

-

Современные полуприцепы могут быть оборудованы телематикой, которая передаёт данные о загрузке, состоянии шин и геолокации на сервер в режиме реального времени.

-

Военные прицепы могут быть оборудованы системой маскировки инфракрасного излучения и работать в сцепке с бронетехникой по пересечённой местности.

Прицепы и полуприцепы остаются важнейшими компонентами современного автомобильного транспорта. Их конструктивное разнообразие и техническое развитие позволяют адаптировать технику под различные задачи — от перевозки бытовых товаров до транспортировки тяжёлой техники. Знание их устройства и принципов работы поворотных и сцепных механизмов критично для безопасной эксплуатации и повышения эффективности автопоездов. При дальнейшем развитии технологий можно ожидать появления более интеллектуальных и автономных решений в сфере прицепной техники.