Содержание страницы

- 1. Неисправности рулевого управления

- 2. Нормативные требования к рулевому управлению

- 3. Общая проверка рулевого управления

- 4. Основные регулировочные работы по рулевому управлению грузовых автомобилей и автобусов

- 5. Основные регулировочные работы по рулевому управлению легковых автомобилей

- 6. ТО рулевого управления

1. Неисправности рулевого управления

В процессе эксплуатации под действием ударных нагрузок, трения и других факторов техническое состояние элементов рулевого управления изменяется: появляются люфты в сочленениях, способствующие повышению интенсивности изнашивания деталей. Изнашивание или неправильные затяжки и регулировки приводят к увеличению силы трения в рулевом управлении. Все это влияет не только на долговечность деталей, но и на управляемость автомобиля и безопасность движения. Основные неисправности рулевого управления следующие.

Увеличенный холостой ход. Основные причины:

- ослабление болтов рулевого механизма, гаек шаровых пальцев рулевых тяг;

- увеличение зазоров в шаровых шарнирах, подшипниках ступиц передних колес, в зацеплении ролика с червяком, между осью маятникового рычага и втулками, в подшипниках червяка, между упором рейки и гайкой;

- люфт в заклепочном соединении.

Тугое вращение рулевого колеса. Основные причины:

- деформация деталей рулевого привода;

- неправильная установка углов передних колес;

- нарушение зазора в зацеплении ролика с червяком;

- перетяжка регулировочной гайки оси маятникового рычага (для рулевых механизмов только червячного типа);

- низкое давление в шинах передних колес;

- отсутствие масла в картере рулевого механизма;

- повреждение деталей шаровых шарниров, подшипника верхней опоры стойки, опорной втулки или упора рейки, деталей телескопической стойки подвески.

Шум (стуки) в рулевом управлении. Основные причины:

- увеличенние зазоров в подшипниках передних колес, между осью маятникового рычага и втулками, в зацеплении ролика с червяком или в подшипниках червяка (для рулевых механизмов только червячного типа), в шаровых шарнирах рулевых тяг, между упором рейки и гайкой (для рулевых механизмов только реечного типа);

- ослабление гайки шаровых пальцев рулевых тяг, болтов крепления рулевого механизма или болта крепления нижнего фланца эластичной муфты на валу шестерни (для механизмов только реечного типа);

- ослабление регулировочной гайки оси маятникового рычага.

Самовозбуждающееся угловое колебание передних колес. Основные причины:

- ослабление гаек шаровых пальцев рулевых тяг, болтов крепления рулевого механизма или кронштейна маятникового рычага;

- нарушение зазора в зацеплении ролика с червяком.

Плохая устойчивость автомобиля. Основные причины:

- нарушение установки углов передних колес;

- увеличение зазоров в подшипниках передних колес, в шаровых шарнирах рулевых тяг, ослабление гаек шаровых пальцев рулевых тяг, увеличенный зазор в зацеплении ролика и червяка (для рулевых механизмов только червячного типа);

- крепления картера рулевого механизма или кронштейна маятникового рычага;

- деформация поворотных кулаков или рычагов подвески.

Утечка масла из картера. Основные причины:

- износ сальников вала рулевой сошки или червяка (для рулевых механизмов только червячного типа);

- ослабление болтов крепления крышки картера рулевого механизма;

- повреждение уплотнительных прокладок.

Неисправности рулевого управления с гидроусилителем по своему характеру идентичны неисправностям обычного рулевого управления, однако из-за наличия дополнительных деталей возможны неисправности, характеризующие работоспособность гидропривода:

- затрудненное управление автомобилем, обусловленное ослаблением ремня гидроусилителя, низким уровнем рабочей жидкости в бачке усилителя, неисправностью насоса или клапана насоса;

- чрезмерный люфт из-за изношенности главного либо промежуточного вала рулевой колонки, разрегулировки или повреждения рулевого механизма;

- повышенный шум при работе рулевого управления, который может быть вызван разрегулировкой рулевого механизма или неисправностью насоса.

2. Нормативные требования к рулевому управлению

Требования к элементам рулевого управления транспортных средств регламентируются Правилами ЕЭК ООН № 79.

Суммарный люфт в рулевом управлении в регламентированных условиях испытаний не должен превышать предельных значений, установленных изготовителем в эксплуатационной документации, а при отсутствии таких данных он не должен превышать 10° для легковых автомобилей и созданных на их базе агрегатов грузовых автомобилей и автобусов; 20° для автобусов; 25° для грузовых автомобилей.

Суммарный люфт в рулевом управлении — это угол поворота рулевого колеса от положения, соответствующего началу поворота управляемых колес в одну сторону, до положения, соответствующего началу их поворота в сторону, противоположную положению, примерно соответствующему прямолинейному движению транспортного средства.

Начало поворота управляемого колеса — это угол поворота управляемого колеса на 0,06 ± 0,01°, измеряемый от положения прямолинейного движения.

При проверке суммарного люфта необходимо выдерживать следующие условия испытаний:

- шины управляемых колес должны быть чистыми и сухими;

- управляемые колеса должны находиться в нейтральном положении на сухой ровной горизонтальной асфальтоили цементнобетонной поверхности;

- испытания автомобилей, оборудованных усилителем рулевого привода, проводятся при работающем двигателе.

Значение суммарного люфта в рулевом управлении определяют по углу поворота рулевого колеса между двумя зафиксированными положениями в результате двух или более измерений.

Натяжение ремня привода насоса усилителя рулевого управления и уровень рабочей жидкости в бачке должны соответствовать требованиям, установленным изготовителем ТС в эксплуатационной документации.

При органолептической проверке рулевого управления проверяется выполнение следующих нормативных требований:

- вращение рулевого колеса должно происходить без рывков и заеданий во всем диапазоне угла его поворота, неработоспособность усилителя рулевого управления (при его наличии на ТС) не допускается;

- самопроизвольный поворот рулевого колеса от нейтрального положения при неподвижном состоянии ТС с усилителем рулевого управления и работающем двигателе не допускается;

- максимальный поворот рулевого колеса должен ограничиваться только устройствами, предусмотренными конструкцией ТС;

- не предусмотренные конструкцией перемещения деталей и узлов рулевого управления относительно друг друга или опорной поверхности не допускаются;

- резьбовые соединения должны быть затянуты и зафиксированы способом, предусмотренным изготовителем ТС;

- применение в рулевом механизме и рулевом приводе деталей со следами остаточной деформации, трещинами и другими дефектами не допускается.

Повреждение и отсутствие деталей крепления рулевой колонки и картера рулевого механизма, а также не предусмотренное изготовителем ТС в эксплуатационной документации повышение подвижности деталей рулевого привода относительно друг друга или кузова (рамы) не допускаются.

Не допускается подвижность рулевой колонки в плоскостях, проходящих через ее ось. Рулевая колонка должна надежно соединяться с сопрягаемыми деталями и не иметь повреждений. Устройство фиксации положения рулевой колонки с регулируемым положением рулевого колеса, а также устройство, предотвращающее несанкционированное использование ТС, должны быть в рабочем состоянии.

3. Общая проверка рулевого управления

Общую проверку технического состояния рулевого управления производят по суммарной величине люфта и усилию, необходимому для поворота рулевого колеса.

Суммарная величина люфтов рулевого колеса складывается из величины люфтов в подшипниках ступиц передних колес и соединениях (шкворневых, шарнирных рулевых тяг, рычагов и элементов рулевого механизма).

Инструментальные проверки рулевого управления. При необходимости или для контроля выполняют общую проверку рулевого управления с помощью специального оборудования — люфтомеров. Наиболее широкое распространение получили люфтомер механический К 524 и электронный ИСЛ-401 (Россия).

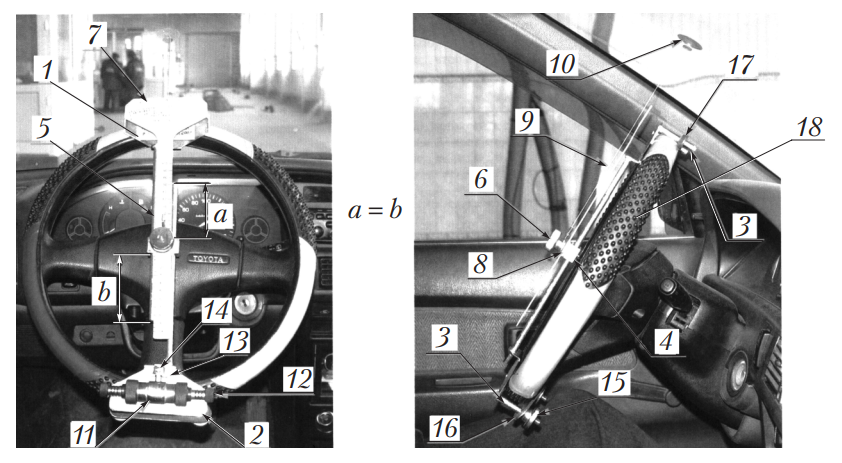

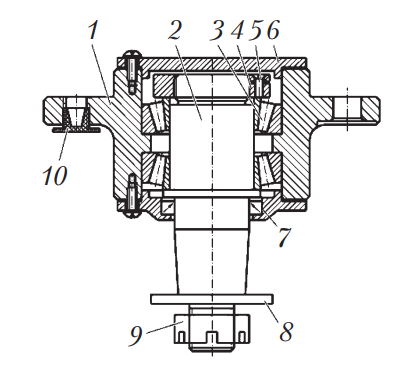

Рис. 1. Общий вид механического люфтомера К 524: 1—раздвижные кронштейны соответственно верхний и нижний; 3 — упоры кронштейнов; 4 — передвижная каретка; 5 — стержень направляющий; 6 — зажим каретки; 7 — шкала угломерная; 8 — шайба фрикционная; 9 — нить резиновая; 10 — присос; 11 — пружинный динамометр; 12 — цапфа установочная; 13 — кронштейн динамометра; 14 — винт стопорный; 15 — вороток прижима; 16 — прижим; 17 — кольцо поджимное; 18 — рулевое колесо

Механический люфтомер К 524 (рис. 1) состоит: из верхнего 1 и нижнего 2 раздвижных кронштейнов, приставляемых к ободу рулевого колеса упорами 3; передвижной каретки 4, стягивающей направляющие стержни 5 кронштейнов с помощью зажима 6; угломерной шкалы 7, устанавливаемой на оси зажима каретки 6 с возможностью поворота рукой и самоторможения (при снятии усилия) за счет фрикционной (резиновой) шайбы 8; резиновой нити 9, натягиваемой с помощью присоса 10 от зажима каретки к лобовому стеклу автомобиля и играющей роль указательной стрелки угломерной шкалы; нагрузочного устройства, представляющего собой пружинный динамометр 11 двухстороннего действия (рис. 2).

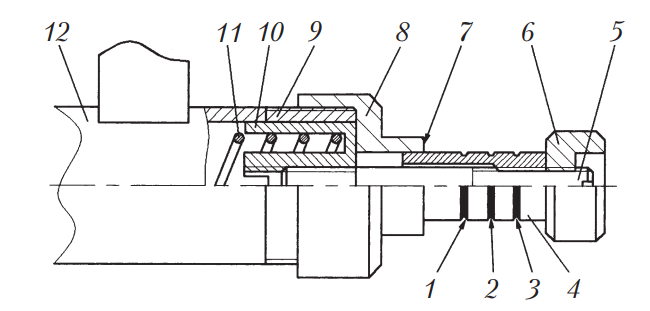

Рис. 2. Вид в разрезе динамометра пружинного люфтомера К 524: 1…3 — риски регламентируемых усилий соответственно 0,75, 1,00 и 1,25 кг; 4 — указатель; 5 — шпилька; 6 — головка; 7 — кромка крышки; 8 — крышка; 9 — контргайка; 10 — чашка пружины; 11 — пружина; 12 — корпус

Передвижная каретка 4 (см. рис. 1) с осью поворота угломерной шкалы 7 выставляется в центр поворота рулевого колеса путем обеспечения одинаковых вылетов («а» и «b») направляющего стержня 5 относительно каретки. Этим обеспечивается неподвижность указательной нити-стрелки при повороте рулевого колеса и правильность измерения люфта рулевого управления.

Пружинный динамометр 11 устанавливается на нижнем раздвижном кронштейне 2 с помощью кронштейна 13 и закрепляется стопорным винтом 14 в таком положении, при котором при установке люфтомера на ободе рулевого колеса приложенное к нагрузочному устройству усилие пришлось бы на середину сечения обода.

Метод измерения суммарного люфта рулевого управления, выполняемого одним оператором, заключается в определении угла поворота рулевого колеса по угловой шкале люфтомера между двумя фиксированными положениями, определяемыми приложением к нагрузочному устройству поочередно в обоих направлениях одинаковых усилий, регламентируемых в зависимости от собственной массы автомобиля, приходящейся на управляемые колёса.

Электронный люфтомер ИСЛ-401 предназначен для измерения суммарного люфта рулевого управления легковых и грузовых автомобилей, автобусов методом прямого измерения угла поворота рулевого колеса относительно управляемых колес. Основное отличие прибора ИСЛ-401 от механического люфтомера — наличие датчика, фиксирующего начало поворота колеса, а не усилие поворота, определяемого динамометром.

Работа люфтомера ИСЛ-401 основана на прямом измерении суммарного люфта рулевого управления ТС датчиком угла с отсечкой начала и конца отсчета по сигналам датчика начала поворота управляемого колеса.

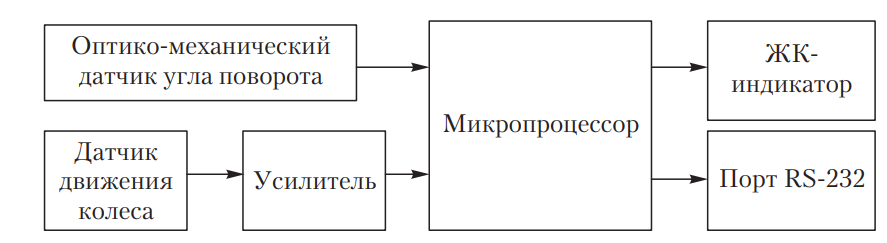

Измерение угла поворота рулевого колеса основано на использовании импульсного сигнала оптико-механического датчика угла поворота рулевого колеса в интервале срабатываний датчика движения управляемых колес при выборе люфта рулевого управления в обоих направлениях вращения руля.

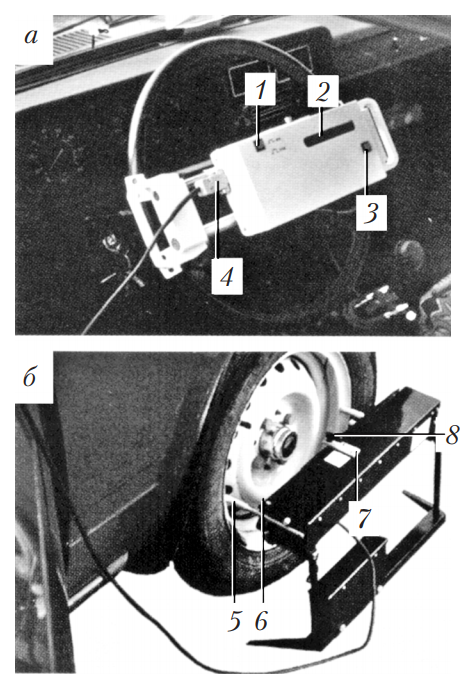

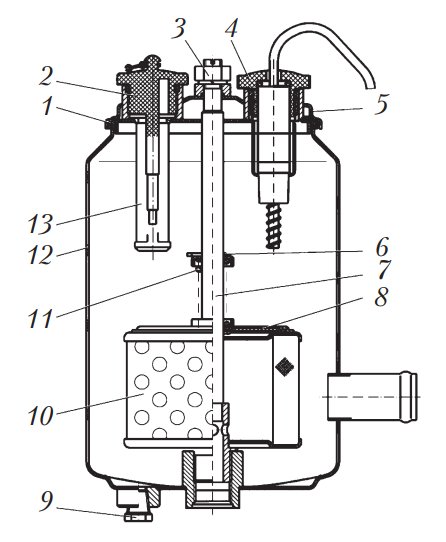

В состав прибора входят два неразрывных в функционировании блока: основной (рис. 3, а) и датчик момента трогания колеса (рис. 3, б), а также изделия, обеспечивающие их работу.

Изменения индуктивного сопротивления датчика движения колеса при перемещении штока преобразуются в эквивалентное изменение напряжений и через усилители поступают на входы аналого-цифрового преобразователя микропроцессора (рис. 4). Отсчет угла производится с момента, когда датчик движения колеса определяет перемещение обода колеса более 0,1 мм.

При проверке рулевого управления с использованием люфтомера ИСЛ-401 основной блок прибора устанавливают и фиксируют захватом за внешнюю сторону обода рулевого колеса проверяемого ТС (см. рис. 3, а). Датчик момента трогания устанавливают у колеса (рис. 3, б) так, что он опирается контактным узлом на внешнюю вертикальную плоскость диска колеса, и подключают к основному блоку с помощью разъема 4 (см. рис. 3, а).

Устанавливают датчик момента трогания к управляемому колесу в следующем порядке. Удерживая корпус датчика момента трогания в горизонтальном положении, приставляют правый упор к плоскому участку поверхности диска управляемого колеса (см. рис. 3, б), нажимая на опорную планку 8 в месте ее прижима 6 и подвигая левый упор 5 до его касания аналогичного участка диска колеса с другой стороны относительно оси поворота колеса. При этом нижние концы опор датчика должны упираться в пол без скольжения. Расфиксируют опорную планку 8 поворотом флажка на разъеме 4 в положение «ОТКР».

Рис. 3. Основной блок (а) и датчик момента трогания колеса (б) электронного люфтомера ИСЛ‑401: 1—кнопка включения ‑выключения основного блока; 2 — дисплей показаний основного блока; 3 — кнопка сброса‑повтора измерений; 4 — разъем кабеля подключения датчика момента трогания управляемого колеса; 5 — упор дат‑ чика; 6 — место прижима опорной планки при установке датчика; 7 — флажок фиксатора опорной планки; 8 — опорная планка

Рис. 4. Функциональная схема люфтомера ИСЛ‑401

При замере люфта не допускается, чтобы упоры 5 опирались на покрышку колеса, так как это приводит к ошибочным результатам замеров. В местах касания упоров диск колеса должен быть чистым. Допускается приставлять упоры на декоративный колпак при условии, что он закреплен на диск без люфтов.

Люфтомер включают нажатием кнопки 1 (см. рис. 3, а). При этом слышится звуковой сигнал, а на дисплее основного блока высвечивается «ИСЛ-401». Прибор контролирует правильность функционирования датчика в исходном положении и, если требования удовлетворены, на дисплее индицируется сообщение «ВРАЩАЕМ РУЛЬ⇑». Если в датчике обнаружится неисправность, то на дисплее индицируются сообщения о соответствующей неисправности.

Вращают рулевое колесо в направлении, указанном на дисплее (против часовой стрелки), плавно, без рывков до подачи прибором звукового сигнала соответствующего положению «Люфт выбран». При вращении рулевого колеса влево, с закрепленным на нем основным блоком, и при перемещении управляемого колеса датчик дает команду микропроцессору на начало отсчета угловой величины люфта. При этом послышится звуковой сигнал, а на дисплее изменится направление указывающей стрелки «ВРАЩАЕМ РУЛЬ⇓». По звуковому сигналу надо изменить направление вращения рулевого колеса в направлении, указанном на дисплее (по часовой стрелке). Через некоторое время звуковой сигнал выключится, а на дисплее появятся значения текущего значения люфта в градусах.

Обработка информации осуществляется микропроцессором в основном блоке, а результат индицируется на однострочном дисплее основного блока.

Органолептические проверки рулевого управления. Осевое перемещение и качание плоскости рулевого колеса, качание рулевой колонки определяются путем приложения к рулевому колесу знакопеременных сил в направлении оси рулевого вала и в плоскости рулевого колеса перпендикулярно к колонке, а также знакопеременных моментов сил в двух взаимно перпендикулярных плоскостях, проходящих через ось рулевой колонки.

Взаимные перемещения деталей рулевого привода, крепление картера рулевого механизма и рычагов поворотных цапф определяются поворачиванием рулевого колеса относительно нейтрального положения на 40…60° в каждую сторону и приложением непосредственно к деталям рулевого привода знакопеременной силы. При неудовлетворительном техническом состоянии рулевого управления требуется поэлементная проверка, которую осуществляют путем непосредственного осмотра и испытания под нагрузкой. Для этого лучше установить автомобиль на площадочный подъемник или осмотровую канаву. Вначале проверяют, как перемещается рулевое колесо в осевом и вертикально-горизонтальном направлениях: тянут его на себя, а потом двигают от себя к оси рулевой колонки. Качают плоскость рулевого колеса вверх-вниз по вертикали и слева направо, затем по горизонтали. После этого резко вращают рулевое колесо по и против часовой стрелки, прослушивая стук.

Не допускаются осевое перемещение или качание плоскости рулевого колеса и рулевой колонки, стук в узлах рулевого управления. Вращение рулевого колеса должно происходить без рывков и заеданий во всем диапазоне угла его поворота. Самопроизвольный поворот рулевого колеса от нейтрального положения у автомобилей с усилителем рулевого управления в неподвижном состоянии и при работающем двигателе не допускается. Максимальный поворот рулевого колеса должен ограничиваться только устройствами, предусмотренными конструкцией автотранспортного средства.

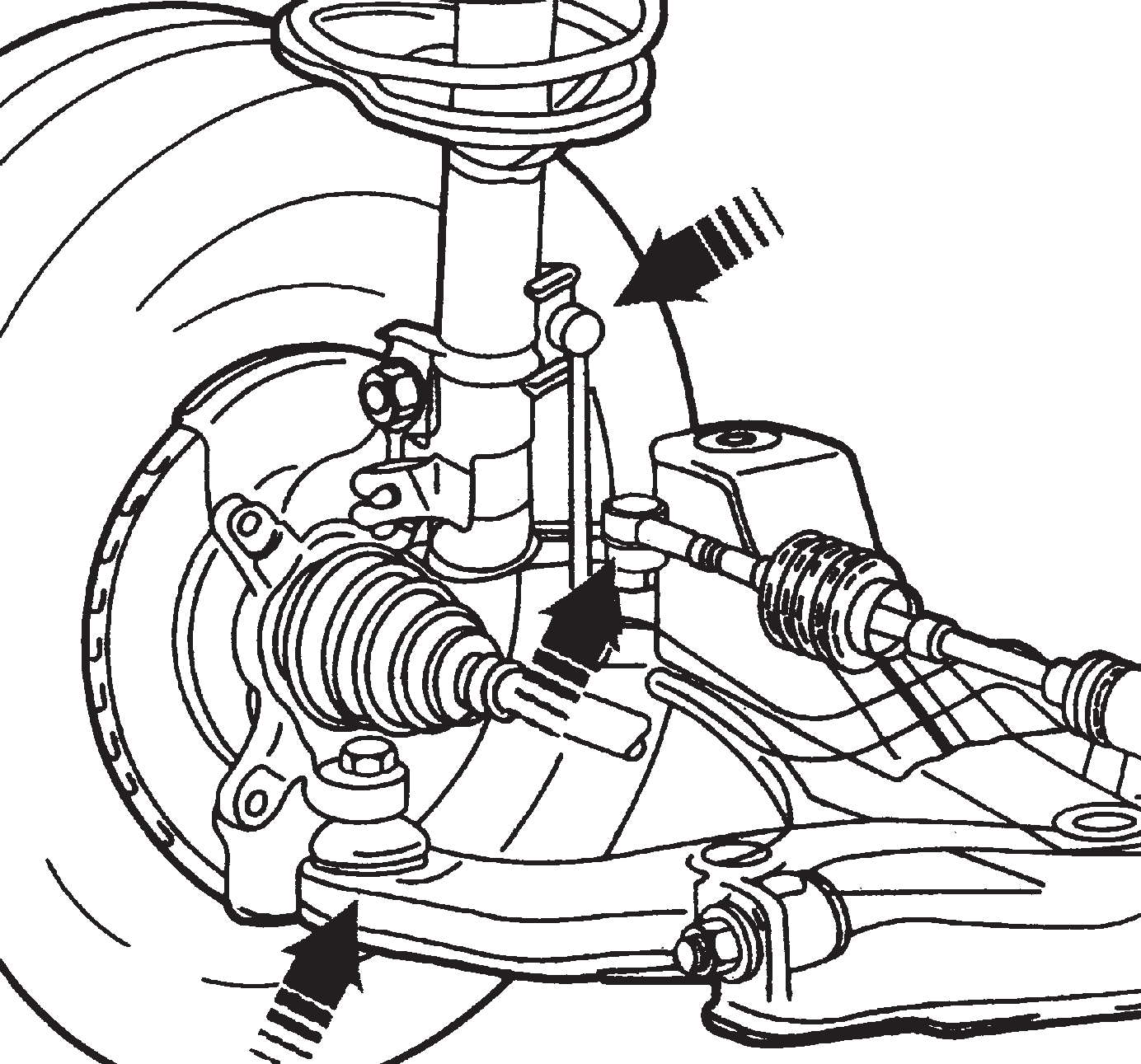

Для проверки крепления и люфтов в сочленениях открывают капот автомобиля. Один проверяющий спускается в осмотровую канаву, а второй поворачивает рулевое колесо на 40…60° от нейтрального положения, определяя надежность крепления картера рулевого механизма, рычагов поворотных цапф, шарнирных соединений (рис. 5).

При выявлении неисправностей, приводящих к возрастанию суммарной величины люфтов, вначале проверяют люфт рулевого механизма, а затем — люфт каждого шарнирного соединения.

Рис. 5. Места проверки люфтов в сочленениях

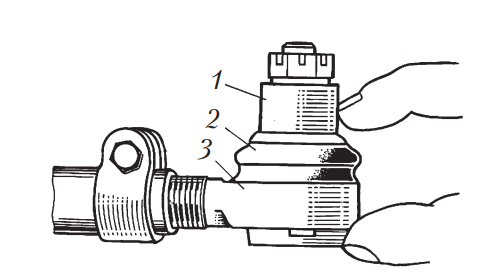

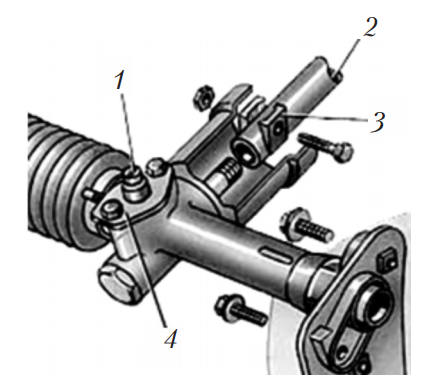

Поворачивая рулевое колесо в обе стороны, на ощупь проверяют свободный ход в шаровых шарнирах рулевых тяг (рис. 6), который контролируют визуально или на ощупь, приложив пальцы одновременно к наконечнику рулевой тяги 3 и к головке рычага 1. Одновременно осматривают состояние резиновых чехлов. Если ощущается свободный ход в шаровом шарнире, то заменяют наконечники или рулевую тягу в сборе. Защитный чехол заменяют, если он имеет трещины, разрывы или отслоения резины от окантовки, а также если смазка проникает наружу при сдавливании его руками. Блокировку рулевого управления контролируют при покачивании рулевого колеса около положения, в котором оно запирается.

Рис. 6. Проверка люфта в шарнирах рулевых тяг: 1 — рычаг; 2 — защитный чехол; 3 — наконечник рулевой тяги

4. Основные регулировочные работы по рулевому управлению грузовых автомобилей и автобусов

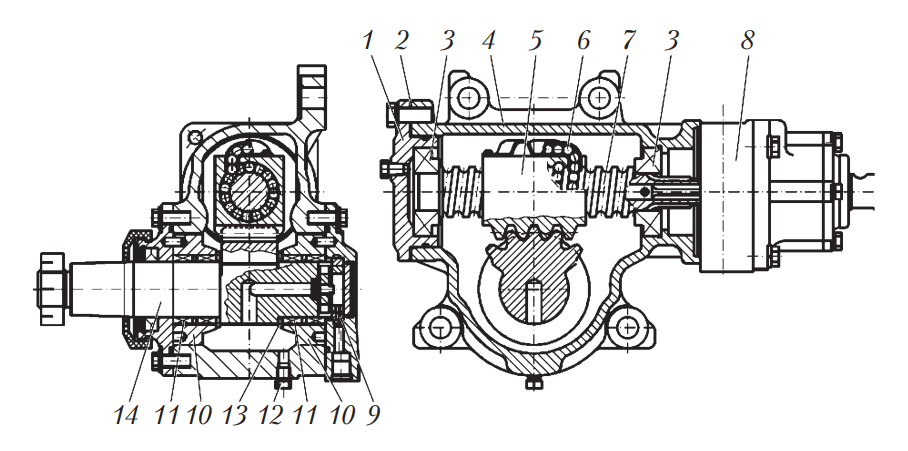

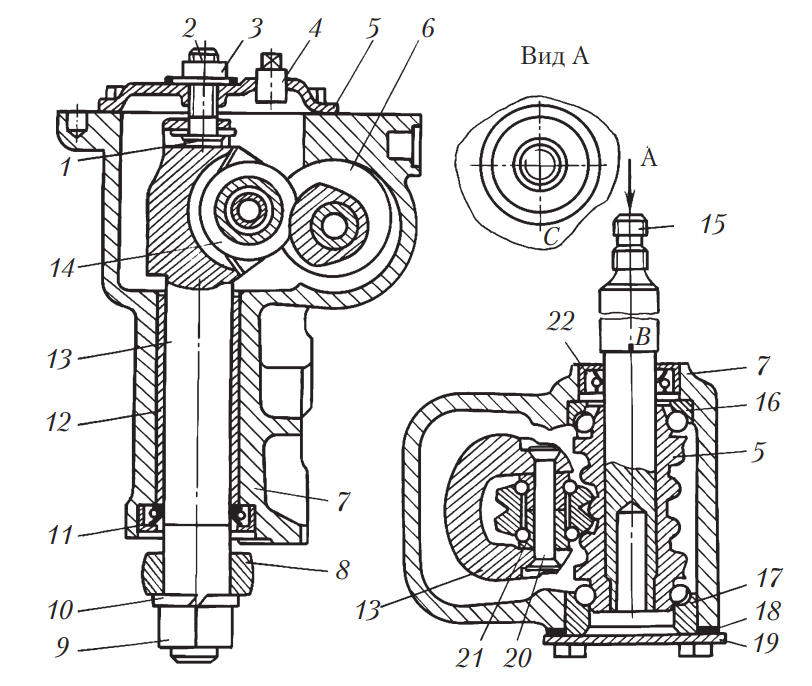

Регулировка рулевого механизма. Включает регулировку подшипников 3 винта, зацепления зубчатого сектора 14 и гайки-рейки 5 (рис. 7). Последовательность регулировки осуществления:

- слить рабочую жидкость из гидросистемы;

- снять рулевой механизм;

- слить окончательно рабочую жидкость из картера рулевого механизма, отвернув сливную пробку 12;

- закрепить рулевой механизм в тисках за проушины корпуса в горизонтальном положении вверх зубчатым сектором 14;

- поворотом входного вала установить гайку-рейку и зубчатый сектор 14 в одно из крайних положений (левое или правое);

- определить момент силы, необходимый для проворачивания входного вала по направлению из крайнего в среднее положение (примерно на угол 30°). Если момент силы меньше 0,9 Н · м,то необходимо отрегулировать натяг в подшипниках 3, уменьшив количество регулировочных прокладок 2.

Рис. 7. Схема рулевого механизма автобуса МАЗ: 1 — крышка; 2 — регулировочные прокладки; 3 — подшипники; 4 — корпус; 5 — гайка-рейка; 6 — шарики; 7 — винт; 8 — распределитель; 9 — клапан разгрузки; 10 — эксцентричные втулки; 11 — игольчатые подшипники; 12 — сливная пробка; 13 — упорное кольцо; 14 — зубчатый сектор

После регулировки момент силы, необходимый для проворачивания входного вала, должен быть 0,9…1,5 Н · м. Для проверки наличия люфта в зубчатом зацеплении сектор — гайка-рейка необходимо вращением входного вала установить гайку-рейку и зубчатый сектор в среднее положение (полное число оборотов входного вала делится пополам) и установить сошку на вал зубчатого сектора 14. Покачиванием сошки в обе стороны определить наличие люфта (при наличии люфта слышен стук в зубчатом зацеплении и, кроме того, вал зубчатого сектора поворачивается, а входной вал рулевого механизма остается неподвижным).

Наличие люфта можно также проверить поворотом входного вала рулевого механизма влево и вправо до начала закрутки торсиона, застопорив при этом вал зубчатого сектора.

Для регулировки зубчатого зацепления необходимо снять крышку 1 (см. рис. 7) и клапан разгрузки 9, повернуть эксцентричные втулки 10 по часовой стрелке на один и тот же угол (если смотреть со стороны вала-сектора) так, чтобы исключить зазор в зубчатом зацеплении. Установку крышек и корпуса клапана разгрузки производят таким образом, чтобы штифты вошли в отверстия эксцентричных втулок, расположенных в одной диаметральной плоскости с резьбовыми отверстиями под крепление крышек в корпусе. При незначительном несовпадении отверстий с резьбовыми отверстиями корпуса следует повернуть втулки в ту или иную сторону до совпадения ближайших отверстий, при этом проследить, чтобы не было зазора в зубчатом зацеплении. Штифты должны располагаться друг против друга на одной линии.

После установки крышки и клапана момент силы, необходимый для проворачивания входного вала в среднем положении, должен быть 2,7…4,1 Н · м.

После регулировки рулевой механизм надо установить на автобус и, подсоединив к элементам рулевого управления, проверить его работоспособность.

Регулировка составляющих рулевого управления. Основные составляющие рулевого управления: угловой редуктор, маятниковый рычаг, гидроусилитель.

При правильной регулировке, т.е. отрегулированных шарнирных соединениях рулевых тяг, подшипников ступиц передних колес и шкворневых соединений поворотных кулаков, и отсутствии воздуха в гидросистеме усилителя усилие на ободе рулевого колеса при повороте управляемых колес на месте на площадке с асфальтовым покрытием должно быть при работающем двигателе не более 147 Н, а люфт рулевого колеса — не более 15°. В процессе эксплуатации автобуса допускается увеличение люфта до 20°.

ТО и регулировка углового редуктора. При проведении ТО проверить уровень масла углового редуктора, при необходимости — долить. При увеличенном люфте рулевого колеса проверить люфт в зацеплении конических шестерен углового редуктора, при необходимости — отрегулировать.

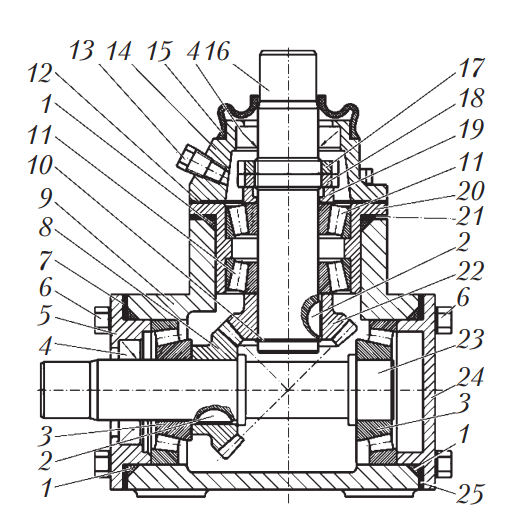

Натяг подшипников 3 рулевого редуктора (рис. 8) регулируется набором регулировочных прокладок 7 и 25. Момент силы проворачивания ведомого вала 23 (при снятом ведущем вале 16) должен быть не более 0,61 Н · м, а осевой люфт вала при усилии 150…200 Н не должен превышать 0,05 мм.

Рис. 8. Схема углового редуктора рулевого управления автобуса МАЗ: 1 — уплотнительные кольца; 2 — шпонки; 3, 11 — подшипники; 4 — манжеты; 5, 14, 24 — крышки; 6 — болты; 7, 21, 25 — регулировочные прокладки; 8 — ведомая шестерня; 9 — картер; 10 — стопорное кольцо; 12 — прокладки; 13 — заливная пробка; 15 — пыльник; 16 — ведущий вал; 17, 18 — гайки; 19 — втулка; 20 — стакан; 22 — ведущая шестерня; 23 — ведомый вал

Предварительный натяг конических подшипников 11 ведущего вала 16 регулируется гайкой 18 (затянуть гайку до отказа и отвернуть до начала проворачивания вала в стакане 20). Момент силы проворачивания ведущего вала в стакане должен быть не более 0,61 Н · м, а осевой люфт вала при усилии 150…200 Н не должен превышать 0,05 мм.

Боковой зазор в зубчатом зацеплении должен быть 0,01…0,16 мм. Зазор и пятно контакта регулируют перемещением шестерен. Перемещение ведомой шестерни 8 осуществляется перестановкой регулировочных прокладок 7 или 25 из-под одной крышки под другую; ведущей шестерни 22 — изменением толщины пакета регулировочных прокладок 21. После регулировки момент вращения ведущего вала должен быть не больше 3 Н · м, вал должен проворачиваться плавно без заеданий.

ТО и регулировка маятникового рычага. При проведении ТО-1 смазать маятниковый рычаг смазкой «Литол-24» через масленку до выхода свежей смазки из контрольного клапана.

При проведении ТО-2 проверить люфт подшипников маятникового рычага. При люфтах больше 0,15 мм необходима проверка состояния и регулировка подшипников 3 (рис. 9).

Рис. 9. Схема маятникого рычага рулевого управления автобуса МАЗ: 1 — корпус; 2 — вал; 3 — подшипники; 4, 9 — регулировочные гайки; 5 — винт; 6 — крышка; 7 — манжета; 8 — шайба; 10 — заглушка

Для проведения регулировки подшипников снять маятниковый рычаг с опорой с автобуса, закрепить его в тисках и проверить осевой и радиальный люфт выходного вала 2, а также легкость его вращения. Для проведения регулировки необходимо снять крышку 6, вывернуть на несколько оборотов стопорный винт 5 и отвернуть на 1…2 оборота регулировочную гайку 9. После этого затянуть гайку 4 моментом силы 186…235 Н · м до тугого вращения вала, затем отвернуть ее на 60…90° и проверить легкость вращения вала в подшипниках; вал должен вращаться без ощутимого осевого люфта (при затягивании гайки следует проворачивать корпус 1 для правильной установки роликов). При необходимости повторить регулировку.

После окончания регулировки застопорить регулировочную гайку 4, завернув винт 5. Если регулировкой не удается отрегулировать подшипники, то их следует заменить. При замене подшипников необходимо очистить корпус от старой смазки, а при сборке обильно смазать подшипники и заполнить полость между ними смазкой «Литол-24».

ТО гидроусилителя рулевого управления. При каждой замене масла (при проведении ремонта) необходимо промыть фильтрующий элемент 10 (рис. 10). Перед снятием крышки 5 масляного бака необходимо тщательно очистить сам бак и рядом расположенные детали, чтобы исключить попадание загрязнений в масло. Фильтр промывают в керосине или дизельном топливе, а затем продувают фильтр сжатым воздухом изнутри и снаружи. Сильно загрязненный фильтр следует заменить.

Рис. 10. Схема масляного бака гидроусилителя рулевого управления: 1 — уплотнитель; 2 — заливная пробка со щупом; 3 — гайка; 4 — датчик уровня; 5 — крышка; 6 — стопор; 7 — стержень; 8 — предохранительный клапан; 9 — сливная пробка; 10 — фильтрующий элемент (фильтр); 11 — пружина; 12 — корпус; 13 — заливной фильтр

Проверка уровня рабочей жидкости и доливка ее по мере необходимости производится при заглушенном двигателе и положении колес, соответствующем прямолинейному движению. Уровень рабочей жидкости в масляном баке должен быть между нижней и верхней метками шупа. В качестве рабочей жидкости используется масло TEXACO Texamatic 7045 Dexron III.

Заменить масло необходимо при проведении первого ТО-2. В последующем замену масла рекомендуется проводить после ремонта или замены рулевого механизма или насоса. При этом должен быть промыт фильтр масляного бака и очищены трубопроводы.

Последовательность проведения слива масла:

- вывесить колеса передней оси или установить колеса на поворотные круги;

- вывернуть заливную пробку 2 (см. рис. 10) и сливную пробку 9 масляного бака, слить масло из бака;

- отсоединить от распределителя рулевого механизма шланги, идущие к силовому цилиндру, опустить их в емкость и, медленно поворачивая рулевое колесо вправо-влево до упора, слить масло из силового цилиндра;

- снять и промыть фильтрующий элемент 10, продуть его сжатым воздухом, при сильном загрязнении заменить. При наличии осадка на дне масляного бака его необходимо удалить.

Заправку масла производят в такой последовательности:

- присоединяют шланги к рулевому механизму, заворачивают сливную пробку масляного бака;

- заливают масло в бак (при заправке пустой гидросистемы целесообразно снимать крышку масляного бака);

- запускают двигатель и для заполнения гидросистемы маслом дают ему поработать на малых оборотах холостого хода. При этом процессе уровень масла в баке быстро падает, поэтому для предотвращения всасывания воздуха необходимо постоянно доливать масло.

При заливке нового масла необходимо полностью удалить воздух из системы. Для этого, после заливки масла в бак, медленно поворачивают рулевое колесо до упора вправо-влево, пока не прекратится выделение пузырьков воздуха из масла в масляном баке. В конечных положениях не следует прикладывать усилия большего, чем необходимо для поворота рулевого колеса. После удаления воздуха следует долить масло до уровня между нижней и верхней метками щупа.

Проверка гидравлической системы. Перед проверкой гидросистемы следует проверить натяжение приводного ремня насоса, приводной шкив и давление воздуха в шинах.

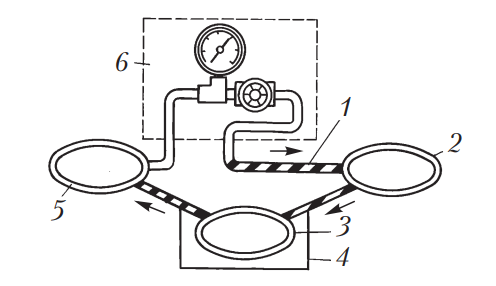

К гидросистеме между насосом 5 и приводом 2 подсоединяют манометр с краном 6 (рис. 11) или специальный стенд, после чего необходимо прокачать систему для удаления воздуха.

Рис. 11. Схема проверки гидросистемы: 1 — шланги высокого давления; 2 — привод; 3 — бачок; 4 — шланги низкого давления; 5 — насос; 6 — манометр с краном; — направление потока рабочей жидкости

Запускают двигатель и доводят температуру рабочей жидкости до рабочей. Двигатель прогревается при полностью открытом кране манометра (прогревание при закрытом кране может привести к повышению температуры).

Поворачивая рулевое колесо до упора влево и вправо при работающем двигателе (частота вращения коленчатого вала составляет 1000 об/мин), определяют развиваемое насосом гидроусилителя давление, кран манометра при этом должен быть открыт.

В случае если давление меньше значений, указанных производителем, медленно закрывают кран манометра на время не более 15 с и снова измеряют давление. Это измерение повторяют 2 раза. Повышение давления свидетельствует об исправной работе насоса и неисправности рулевого механизма. Низкое давление при закрытом кране манометра является признаком неисправного насоса. Повышение давления в системе при проверках свидетельствует о неисправности предохранительного клапана насоса.

После проверки гидравлической системы отсоединяют манометр и при необходимости доливают рабочую жидкость, после чего удаляют из системы воздух.

5. Основные регулировочные работы по рулевому управлению легковых автомобилей

Рулевое управление современных легковых автомобилей практически не требует обслуживания, однако следует постоянно проверять состояние защитных чехлов шаровых шарниров, люфты в деталях рулевого привода.

В автомобилях старых конструкций могут выполняться регулировки зазоров: в подшипниках рулевого механизма и в зацеплении ролика с червяком; в рулевых механизмах реечного типа.

Для регулировки зазоров в подшипниках червяка рулевого механизма (рис. 12): поворачивают рулевое колесо на один — полтора оборота влево, отвертывают болты крепления нижней крышки 19 и сливают масло из картера рулевого механизма. Сняв крышку, удаляют необходимое число регулировочных прокладок 18. После этого, закрепив нижнюю крышку, снова проверяют, нет ли осевого перемещения червяка в подшипниках. При отсутствии перемещения заливают в картер масло и проверяют усилие поворота рулевого колеса (установив передние колеса на гладкой плите), которое не должно превышать 200 Н.

Рис. 12. Схема рулевого механизма типа червяк-ролик: 1 — пластина регулировочного винта вала сошки; 2 — регулировочный винт; 3 — контргайка; 4 — пробка; 5 — крышка картера рулевого механизма; 6 — червяк; 7 — картер рулевого механизма; 8 — сошка; 9 — гайка крепления сошки; 10 — пружинная шайба; 11 — сальник вала сошки; 12 — втулка; 13 — вал сошки; 14 — ролик вала сошки; 15 — вал червяка; 16, 17 — подшипники червяка; 18 — регулировочные прокладки; 19 — нижняя крышка картера; 20 — ось ролика; 21 — подшипник ролика; 22 — сальник вала червяка; В, С — метки

После проверки и устранения люфтов в деталях рулевого привода (в случае обнаружения повышенного люфта в рулевом механизме) проводят регулировку зазоров зацепления ролика с червяком. Для этого ослабляют контргайку 3 регулировочного винта 2 и, приподняв пружинную шайбу 10, завертывают регулировочный винт до установления зазора (не рекомендуется слишком затягивать регулировочный винт). Затем, придерживая регулировочный винт отверткой, затягивают контргайку. Убедившись в том, что рулевой механизм имеет допустимый люфт, проверяют усилие поворота рулевого колеса. Если оно выше 200 Н, ослабляют регулировочный винт.

Регулировку зазоров в рулевых механизмах реечного типа производят при повышенном значении люфта рулевого управления (рис. 13). В процессе эксплуатации в конструкциях рулевых механизмов реечного типа повышенный люфт может возникать из-за увеличенного зазора между рейкой и шестерней, поэтому предприятия-изготовители рекомендуют производить затяжку регулировочного винта или гайки для устранения люфта. Устранить люфт можно и регулировочным винтом, заворачивая его на 20°.

Рис. 13. Рулевое управление реечного типа автомобиля Audi: 1 — регулировочный винт; 2 — нижний вал колонки рулевого управления; 3 — хомут; 4 — крышка

В настоящее время, учитывая повышенные требования к рулевому управлению, производится не восстановление отдельных его деталей, а замена шарниров деталей рулевого управления.

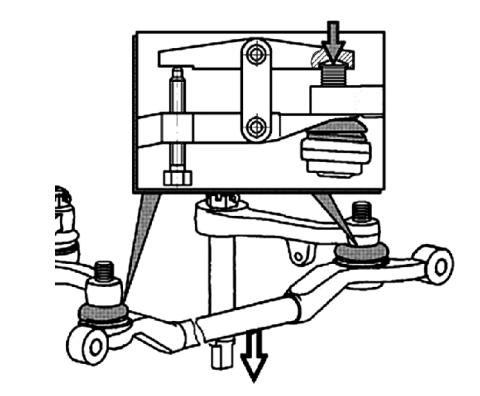

Для замены шарниров рулевых тяг используют специальные съемники (рис. 14). Гайки крепления шаровых пальцев боковой и средних тяг к сошке отвертывают и выпрессовывают шаровые пальцы из отверстий сошки и рычага.

Рис. 14. Внешний вид универсального съемника для выпрессовки шаровых пальцев

Для установки нового шарнира следует очистить внутреннюю поверхность гнезда тяги под корпус шарнира и запрессовать новый шарнир в отверстие тяги до упора. Заложить в новый колпак 6…10 г смазки «Литол-24». Напрессовать колпак на шарнир с помощью универсального съемника и зафиксировать колпак на пальце стопорным кольцом.

Снимая картер рулевого механизма, отмечают количество и размещение шайб между лонжероном и картером (если они имеются), чтобы поставить их на прежнее место при установке картера. Это необходимо для сохранения соосности вала рулевого управления и вала червяка.

6. ТО рулевого управления

ЕО. Проверить:

- внешним осмотром состояние гидроусилителя рулевого управления;

- люфт рулевого колеса;

- наличие люфтов в наконечниках тяг рулевого управления;

- состояние ограничителей максимальных углов поворота управляемых колес.

ТО‑1. Проверить:

- герметичность системы усилителя рулевого управления;

- крепление и шплинтовку гаек шаровых пальцев, сошки, рычагов поворотных цапф;

- состояние шкворней и стопорных шайб гаек;

- люфт рулевого колеса и шарниров рулевых тяг;

- герметичность системы усилителя рулевого управления;

- затяжку гаек клиньев карданного вала рулевого управления.

ТО‑2. Проверить:

- герметичность системы усилителя рулевого управления;

- крепление картера рулевого механизма, рулевой колонки и рулевого колеса;

- люфт рулевого управления, шарниров рулевых тяг и шкворневых соединений;

- крепление сошки;

- крепление и шплинтовку гаек шаровых пальцев и рычагов поворотных цапф, а также гаек шкворней;

- состояние и крепление карданного вала рулевого управления.

Снять и промыть фильтры насоса гидроусилителя рулевого управления.