Содержание страницы

1. Назначение, требования, классификация

Рулевое управление колесных транспортно-технологических машин (ТТМ) предназначено для выполнения двух основных функций. Первая заключается в изменении направления движения в соответствии с управляющим воздействием водителя. Вторая — в поддержании заданного направления движения, при наличии внешних возмущений (поперечный уклон дороги, боковой ветер и др.), стремящихся отклонить ТТМ от заданного водителем направления движения.

Колесные ТТМ и автомобили преимущественно оснащаются рулевым управлением, обеспечивающим заданное управляющими воздействиями водителя направление движения с помощью раздельного и согласованного поворота управляемых колес. Рулевое управление должно обеспечить такие углы поворота каждого из управляемых колес, при которых качение всех колес автомобиля происходит без бокового скольжения или с минимально возможным скольжением.

Требования в отношении управляемости, устойчивости, маневренности и легкости управления могут быть реализованы, если рулевым управлением обеспечивается:

- высокая жесткость деталей и отсутствие зазоров в их соединениях;

- согласованность (пропорциональность) углов поворота рулевого колеса и управляемых колес;

- согласованность кинематики элементов рулевого привода и направляющего устройства подвески;

- легкость управления и маневренность автомобиля (небольшая величина крутящего момента, необходимого для попорота, обеспечение «чувства дороги»).

Маневрирование поворотом управляемых колес — наиболее распространенный способ поворота ТТМ, но изменение направления движения, помимо указанного способа, может производиться:

- поворотом управляемых осей;

- складыванием звеньев транспортного средства; бортовым способом.

Кроме того, конструкция рулевого управления зависит от типа рулевого механизма (червячный, винтовой, реечный) и усилителя (гидравлический, электрический).

2. Способы поворота

Маневрирование поворотом управляемых колес — наиболее распространенный способ поворота автотранспортных средств. Рулевое управление с поворачиваемыми колесами достаточно полно удовлетворяет требованиям к рулевому управлению. Во всех случаях, когда это допустимо, число пар управляемых колес стремятся выбрать наименьшим. Это упрощает конструкцию рулевого управления, повышает устойчивость движения.

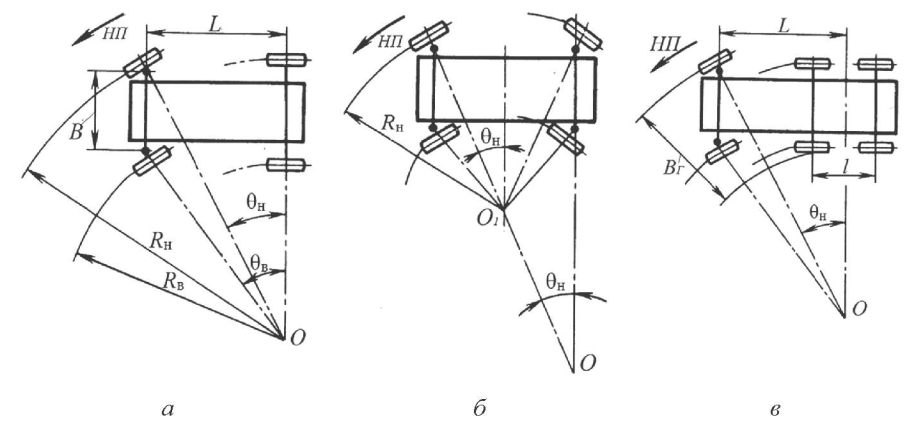

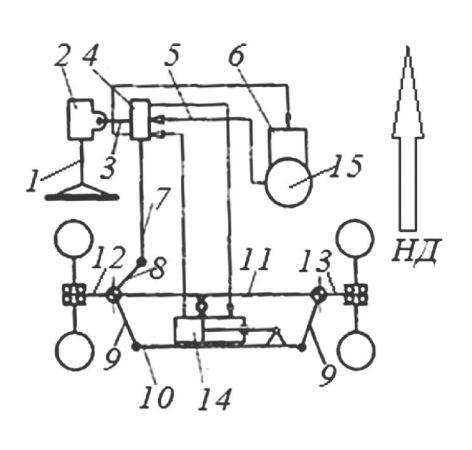

Однако, если число пар управляемых колес меньше, чем п-1, где п — общее число осей автомобиля, то при повороте неизбежно боковое скольжение неуправляемых колес. Расположение управляемых колес при таком способе поворота зависит от типа и назначения транспортного средства (рис. 1).

Рис. 1. Расположение управляемых колес: НП — направление поворота

Качение колес без бокового скольжения для двухосного автомобиля обеспечивается при передних управляемых колесах. Поворот автомобиля (рис. 1, а) происходит относительно т. О — центра поворота автомобиля, расположенного в точке пересечения оси задних колес и осей обоих управляемых колес. Управляемые колеса при этом повёрнуты на различные углы, и угол поворота внутреннего колеса Θв больше угла поворота наружного колеса Θн, Θв>Θн. Требуемое соотношение между углами зависит от расстояния между осями поворотных цапф В и колесной базы автомобиля L и определяется зависимостью ctg Θн= ctg Θв+B/L.

Показателем поворачиваемости автомобиля считают минимальный радиус поворота Rmin, равный Rmin = L/sinΘнmax. Для большинства автомобилей значение Θнmax составляет (30… 35)° и минимальный радиус приблизительно в два раза больше базы автомобиля. Предельный угол поворота управляемых колес может быть увеличен для автомобилей высокой проходимости до 45°.

Для улучшения поворачиваемости управляемыми могут как передние, так и задние колеса (рис. 1, б). Для такой схемы минимальный радиус поворота равен Rmin = L/(2sinΘнmax), т.е. при одинаковых базах радиус поворота может быть уменьшен в два раза.

Поворот трехосных автомобилей с передними управляемыми колесами (рис. 1, в) отличается тем, что качение колес среднего и заднего мостов без бокового скольжения невозможно. Поэтому колеса осей тележки стремятся расположить как можно ближе друг к другу, для этого сделать по возможности меньшими расстояния L и l. Для таких автомобилей дополнительным критерием поворачиваемости является «габаритный коридор» Вг — ширина полосы, за которую не выходит автомобиль при повороте.

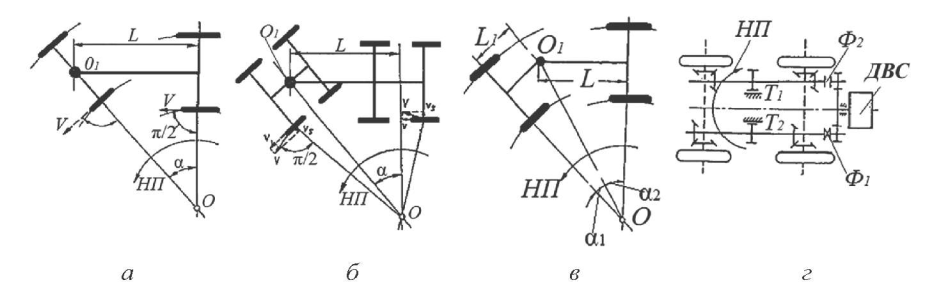

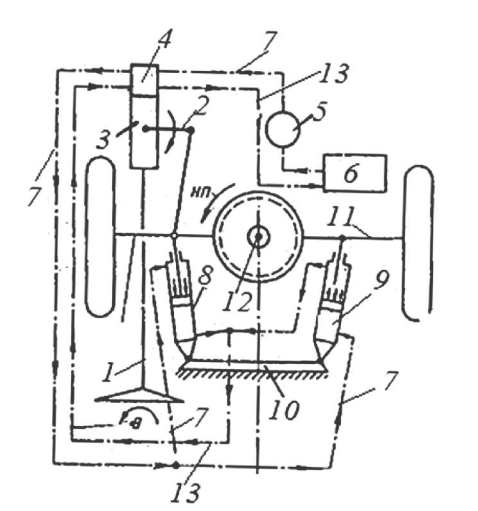

Маневрирование при помощи поворота осей (рис. 2, а) или тележек (рис. 2, б), применяется в тех случаях, когда сделать колеса поворотными трудно по компоновочным соображениям из-за их ширины (пневмокатки, широкопрофильные колеса). Боковое скольжение колес по дороге с таким способом поворота неизбежно.

Поворот складыванием звеньев ТТМ (рис. 2, в) обеспечивает повышенную маневренность и может использоваться для специальных или длиннобазных машин. Угол складывания может достигать 90°.

Бортовый способ поворота (рис. 2, г) производится отключением от ДВС, при помощи фрикционов Ф1 , Ф2, приводов колес одного из бортов машины и торможении отключенного привода с помощью тормозных механизмов Т1 или Т2. Таким образом, поворот осуществляется практически на месте.

Рис. 2. Способы поворота колесных машин

Это наименее рациональный способ поворота, но при его использовании удается существенно упростить конструкцию машины. Способ больше всего подходит для короткобазных машин. На мягком грунте поворот сопровождается деформацией и сдвигом грунта, что ещё больше увеличивает сопротивление движению.

3. Основные схемы рулевого управления

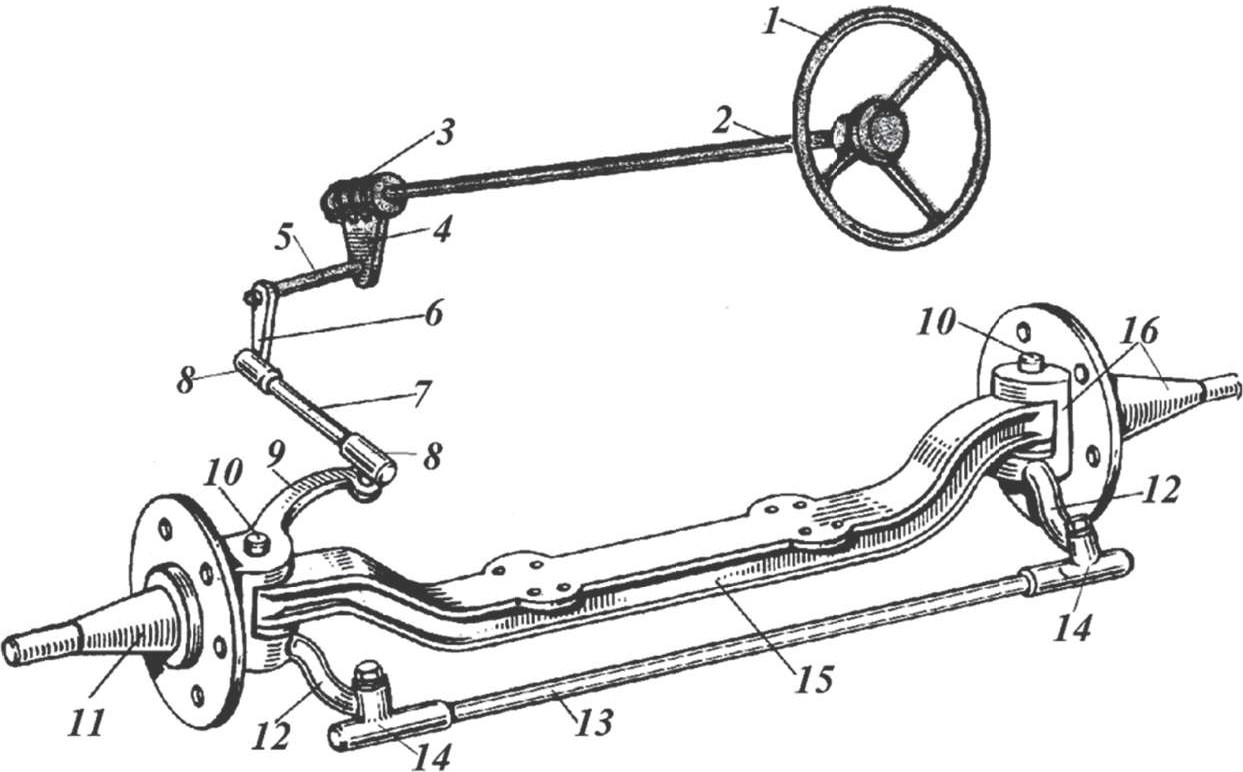

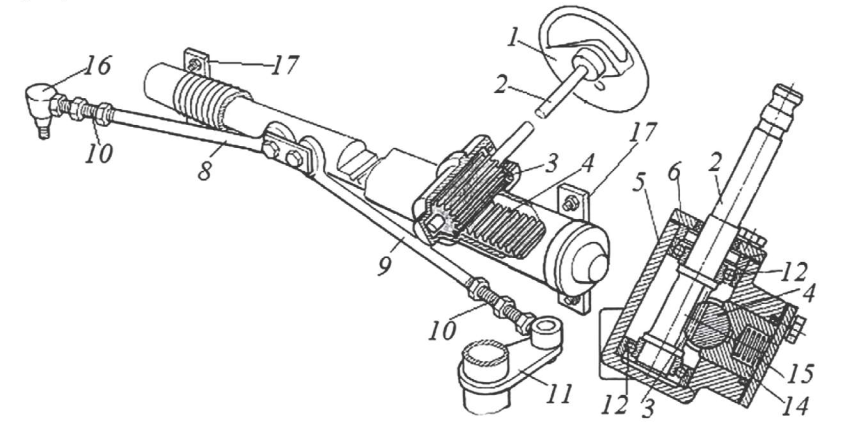

Рулевое управление автомобилей состоит из рулевого механизма и привода рулевого управления (рулевой привод). Рулевой механизм (рис. 3) осуществляет передачу усилия от рулевого колеса 1 и вала 2 к рулевому приводу с одновременным увеличением передаваемого момента с помощью редуктора 3, 4. На ведомом валу редуктора 5 крепится рычаг (сошка) передающий усилие на звенья рулевого привода . Увеличение крутящего момента оценивается передаточным числом iрм рулевого механизма. В зависимости от типа рулевого механизма, передаточное число может быть постоянным или переменным. У легковых автомобилей передаточное число равно iрм = 12… 20, у грузовых автомобилей iрм = 15 … 25.

Рис. 3. Рулевое управление автомобилей с передней зависимой подвеской

Привод рулевого управления обеспечивает передачу усилия от сошки, неподвижно соединенной с выходным валом 5 (вал сошки) рулевого механизма к поворотным цапфам правого и левого управляемых колес. Конструкция рулевого привода существенно зависит от типа подвески передних колес.

Рулевой привод автомобиля с зависимой подвеской (рис. 3) состоит: из сошки 6, закрепленной на ведомом валу 5 рулевого механизма, продольной тяги 7, поворотного рычага 9, закрепленного на левой поворотной цапфе 11. При повороте цапфы 11 одновременно поворачивается жестко соединённый с ней нижний поворотный рыqаг 12 и соединенный с ним попереqной тягой 13 нижний поворотный рычаг 12 правой поворотной цапфы 16. Поворотные цапфы соединяются с балкой моста 15 шкворнями 1О, неподвижно закрепленными в балке моста. Продольная тяга 7 соединяется с сошкой и поворотным рычагом шарнирами 8, нижние рычаги поворотных цапф шарнирами 14 с муфтами, регулирующими длину попереqной тяги.

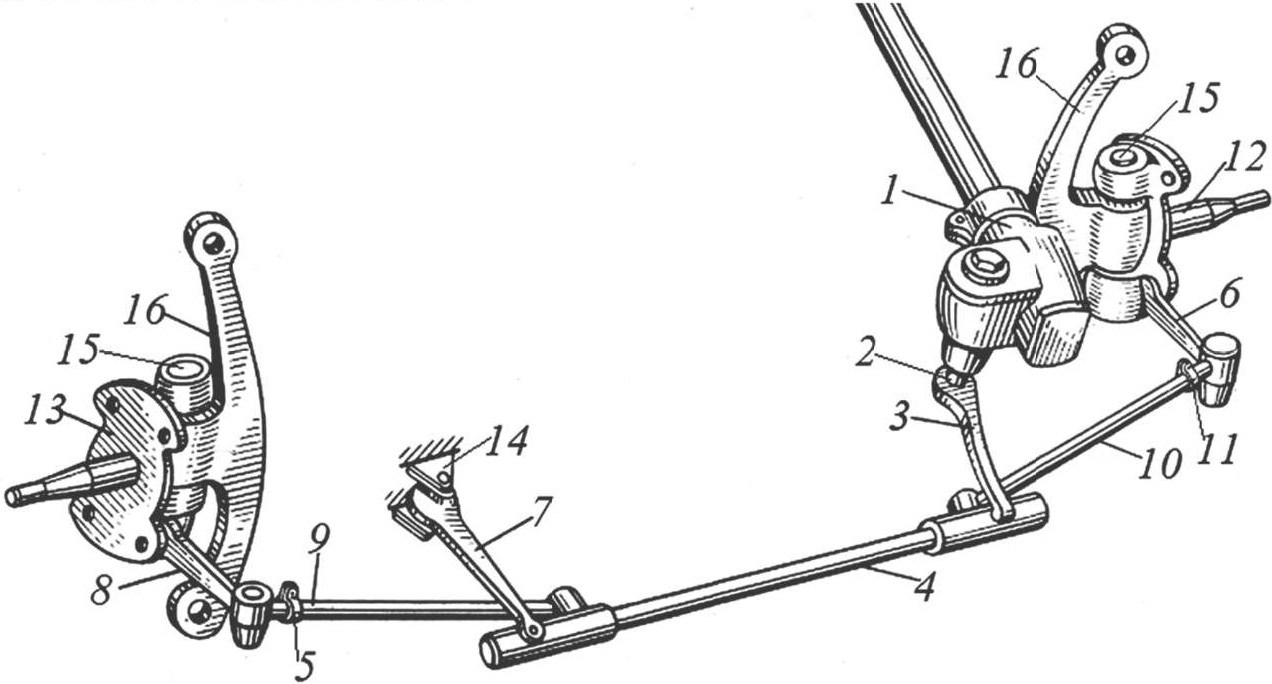

Рулевой привод автомобиля с независимой подвеской колес (рис. 4) отличается тем, что поперечная тяга выполняется разрезной, и состоит из двух боковых тяг 9, 10 и центральной тяги 4, шарнирно закрепленной на сошке 3 и маятниковом рыqаге 7. При повороте рулевого колеса поворачивается вал сошки 2 рулевого механизма 1 и неподвижно соединенная с ним сошка 3.

Рис. 4. Рулевое управление автомобилей с передней независимой подвеской

От сошки усилие передается на боковую тягу 1О и поворотный рыqаг 6 левой поворотной цапфы 12 и на центральную тягу 4, маятниковый рычаг 7, боковую тягу 9 и поворотный рычаг 8 правой цапфы 13. Все рычаги и тяги соединяются с помощью шаровых шарниров. Кронштейн маятникового рычага 14 крепится к кузову автомобиля.

Для регулирования угла схождения колес длина боковых тяг рулевого привода 9 и 10 может изменяться с помощью резьбовых муфт 5 и 11. Поворотные цапфы соединяются со стойками подвески 16 с помощью шкворней 15. Стойки закреплены к рычагам направляющего устройства подвески. Рулевое управление многих автомобилей дополняется усилителем рулевого привода, снижающим усилие на рулевом колесе при повороте управляемых колес и повышающим безопасность движения при повреждениях колеса или шины.

Установка электрического или интегрального гидравлического усилителя не влечет изменения схемы рулевого привода, поскольку усилители встроенного типа позволяют увеличить силовое воздействие непосредственно на детали рулевого механизма или на рулевой вал. Поэтому схема привода рулевого управления в этом случае определяется конструкцией подвески. При установке гидравлического усилителя раздельного типа, конструктивные элементы усилителя монтируются на элементы рулевого привода.

Принципиальная схема рулевого управления с усилителем раздельного типа и зависимой подвеской управляемых колес показана на рис. 5.

Рис. 5. Рулевое управление автомобилей с усилителем раздельного типа

Гидравлический насос 15 усилителя монтируется надвигателе автомобиля, управляющий механизм (клапан) 4 на продольной тяге привода 7, корпус силового гидравлического цилиндра 14 шарнирно крепится к балке переднего моста 11, а шток цилиндра шарнирно к поперечной тяге 1О. При повороте вала рулевого колеса 1, сошка 3 рулевого механизма 2 действует непосредственно на плунжер управляющего клапана 4, распределяющего жидкость от насоса 15 в правую или левую полость силового цилиндра 14. При повороте, например, направо, продольная рулевая тяга 7 смещается назад (НД — направление движения), поворачивая рычаги 8 и 9 по часовой стрелке.

Одновременно клапан управления 4 обеспечивает подачу жидкости в правую часть силового цилиндра 14. Сила давления жидкости действует на поршень цилиндра, через шток цилиндра и поперечную тягу 1О на поворотные рычаги 9 левой 12 и правой 13 поворотных цапф в направлении их поворота, увеличивая силовое воздействие на привод. Левая часть (полость) силового цилиндра в этот момент через клапан управления 4 соединяется со сливными трубопроводами 5 и жидкость поступает в резервуар 6 гидравлического насоса, не оказывая противодавления при перемещении поршня.

Рис. 6. Рулевое управление колесного транспортного средства с управляемой осью: НП — направление поворота

Привод рулевого управления колесного транспортного средства с управляемой осью (тележкой) (рис. 6) может выполняться без жесткой механической связи рулевого колеса и управляемых элементов привода. При повороте вала 1 рулевого колеса поворачивается сошка 2 рулевого механизма 3 и одновременно срабатывает клапан управления 4, интегрированный в рулевой механизм. Жидкость от гидравлического насоса 5 по трубопроводам высокого давления 7 поступает в соответствующую полость одного из силовых цилиндров 8 и 9, корпус которых закреплен шарнирно на раме транспортного средства 10.

Штоки цилиндров шарнирно крепятся к поворотной оси 11, поворачивающейся вокруг шкворня 12. Например, при повороте «налево» жидкость от клапана управления 4 под давлением поступает в верхнюю полость цилиндра 8 и нижнюю полость цилиндра 9. Сила давления жидкости воспринимается поршнями и через штоки передается на левую и правую части поворотной оси 11. Противоположные полости силовых цилиндров с помощью клапана управления соединяются со сливными магистралями 13, через которые жидкость сливается в резервуар 6.

4. Рулевые механизмы

Рулевые механизмы по конструкции делят: на винтовые, червячные и шестеренчатые. Требования, предъявляемые к конструкции рулевых механизмов, достаточно противоречивы. Для легкого поворота управляемых колес необходимо иметь большое передаточное отношение рулевого механизма, но при этом увеличивается время поворота управляемых колес. Поэтому, при постоянном значении передаточного числа Uрм редуктора рулевого механизма его величину для легковых автомобилей ограничивают в пределах Uрм = 12 … 20, для грузовых автомобилей Uрм = 15 … 25.

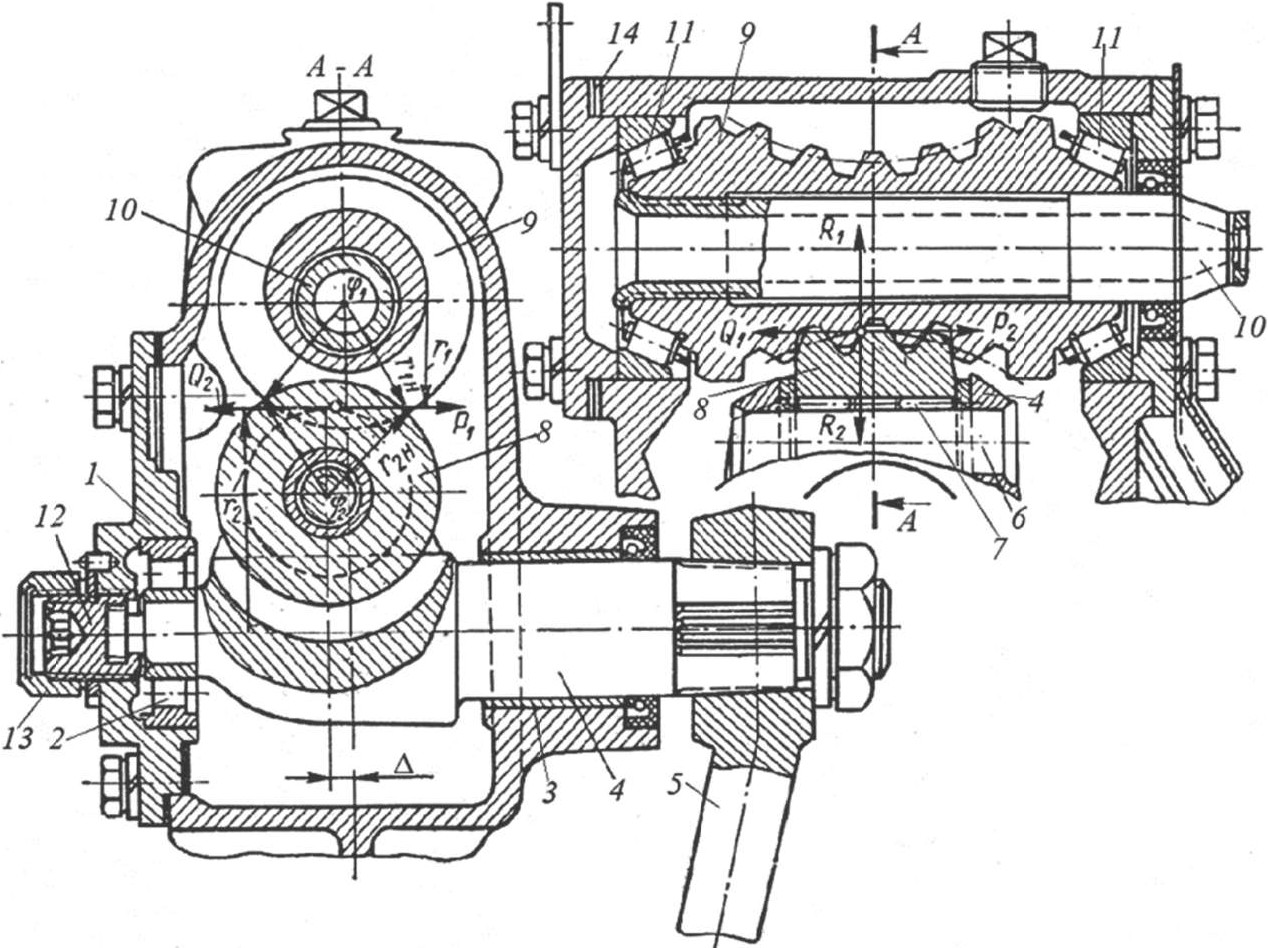

Рулевой механизм с глобоидным червяком и роликом (рис. 7) отличается малым внутренним трением и вследствие этого высокой долговечностью незначительным износом контактирующих поверхностей. Условия зацепления червяка и ролика практически не изменяются при больших углах поворота червяка.

Рис. 7. Рулевой механизм с глобоидным червяком и роликом

Глобоидальный червяк (глобоида — образующая червяка) позволяет выполнять регулировку зацепления даже при относительно больших износах. В картере 1 рулевого механизма на роликовом подшипнике 2 и подшипнике скольжения 3 установлен вал 4 сошки 5. В проушине вала 4 неподвижно закреплена ось 6 трехгребневого ролика 8. Ролик вращается на игольчатых подшипниках 7. Гребни ролика входят в зацепление с винтом глобоидного червяка 9, неподвижно закрепленного на рулевом валу 10, вращающемся на роликовых подшипниках 11. При повороте рулевого колеса поворачивается червяк 9 и вал 4 сошки вместе с роликом 8.

Ось 6 ролика сдвинута по отношению к оси червяка на величину Δ, равную примерно (5… 7) мм, что позволяет устранить зазор в зацеплении в случае износа деталей. Зазор устраняется смещением вала сошки вправо с помощью регулировочного винта 12, фиксируемого контргайкой 13. Регулировка зазора производится при положении прямолинейного движения управляемых колес. Зазоры в конических подшипниках 11 устраняются уменьшением количества прокладок 14.

Рулевой механизм винт — гайка — рейка — сектор (рис. 8) является комбинированным рулевым механизмом с двухступенчатым редуктором, отличающимся повышенным ресурсом. Первоначально применялся для грузовых автомобилей с большой полной массой.

Рис. 8. Рулевой механизм винт — гайка — рейка — сектор

В первой ступени комбинированного рулевого механизма, вращение винта 1, жестко соединенного с валом рулевого колеса, преобразуется в поступательное движение шариковой гайки 2, на наружной поверхности которой нарезаны зубья рейки 3. Вторая ступень редуктора состоит из зубчатой рейки 3, находящейся в зацеплении с зубчатым сектором 4, закрепленном на валу сошки 5. Для увеличения КПД механизма, трение скольжения в гайке заменяют трением качения с помощью шариков 6.

Винт 1 установлен в картере 9 рулевого механизма на двух конических подшипников 10, натяг которых регулируется количеством прокладок между картером 9 и крышкой 11. Регулировка зазора в зацеплении рейка — сектор выполняется смещением вала 5 сошки вдоль оси вращения с помощью регулировочного вина 7, фиксируемого контргайкой 8. регулировка обеспечивается за счет конической формы и переменной толщины зубьев рейки и сектора.

Шестеренчатый (реечный) рулевой механизм (рис. 9) отличается простотой конструкции и в основном применяется на легковых автомобилях категории Ml. Редуктор состоит из шестерни 3, закрепленной на ведущем валу 2 и зубчатой рейки 4. При повороте рулевого колеса шестерня 3 перемещает рейку 4, с которой соединяются боковые тяги 8 и 9 привода рулевого управления. Боковые тяги шарнирно соединены с поворотными рычагами 11, жестко закрепленными на поворотных цапфах управляемых колес. Картер рулевого механизма 5 крепится к кузову автомобиля 17. Рулевой вал 2 с неподвижно закрепленной на нем шестерней 3 вращается в упорных шариковых подшипниках 12, установленных в картере 5.

Рис. 9. Реечный рулевой механизм

Предварительный натяг (зазор) в подшипниках регулируется с помощью регулировочного кольца 6. Рейка поджимается к шестерне упором 14 с пружиной 15. Угол схождения колес регулируется длиной боковых тяг с помощью резьбовых соединений 10 тяг 8 и 9 с шарнирами 16.

5. Привод рулевого управления

Привод рулевого управления состоит из деталей и узлов, передающих усилие, необходимое для поворота управляемых колес, от выходного вала (вал сошки) рулевого механизма к поворотным цапфам. К деталям и узлам привода рулевого управления относятся: сошка, тяги продольные, поперечные и боковые, поворотные рычаги и шарниры. Основными оценочными параметрами привода являются: угловое передаточное число iрп, коэффициент полезного действия iрп и жесткость привода ηрп.

Тяги с целью снижения веса и придания приводу жесткости изготавливаются из бесшовных стальных труб (сталь 20, 30, 35). Рычаги поворотных цапф, маятниковые и сошки являются ответственными деталями и изготавливаются методом ковки из конструкционных или легированных сталей (40, 35Х, 40ХН).

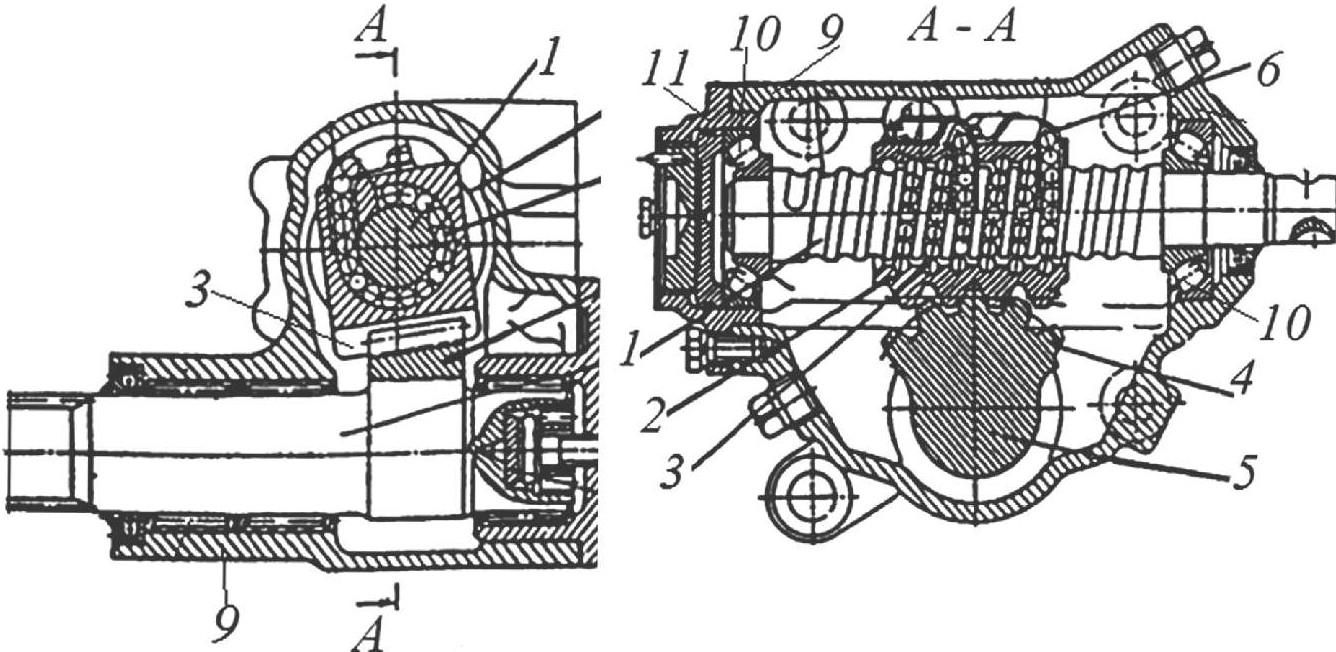

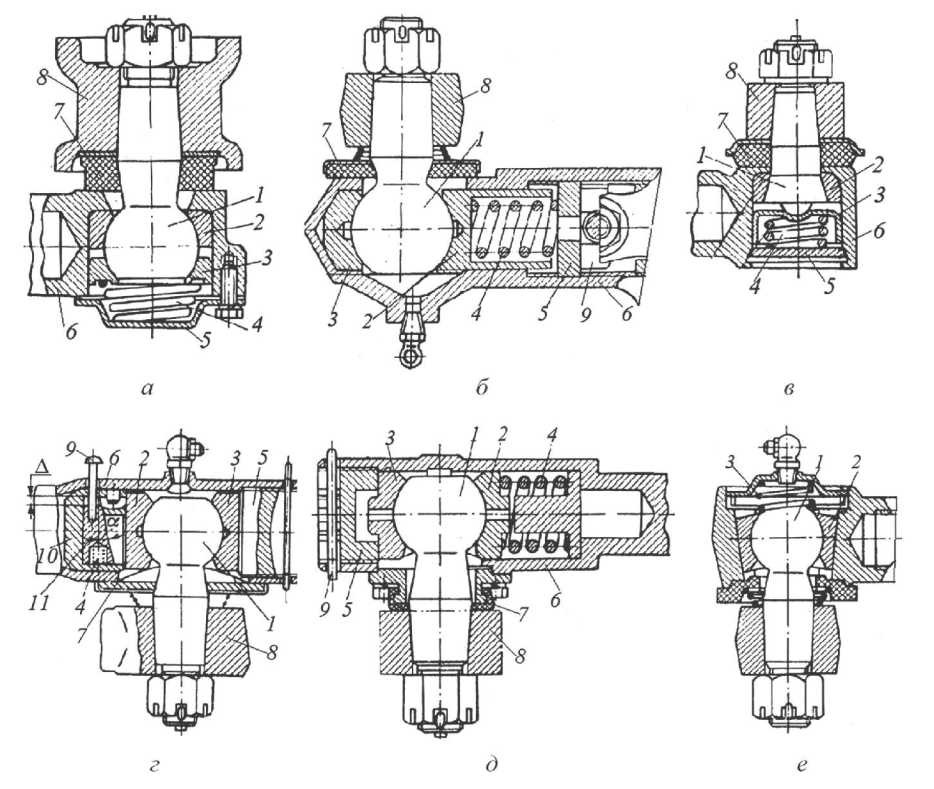

Ответственными узлами привода являются шарниры, зазоры в которых недопустимы. Шарниры (рис. 10) отличаются конструкцией устройств компенсации износа трущихся поверхностей. В основном применяются саморегулируемые шарниры (рис. 10, а, в, е), соединение деталей в которых без зазора и при постоянной плотности их сопряжения достигается действием предварительно поджатой пружины.

Саморегулируемые шарниры тяг состоят из следующих основных конструктивных элементов: шарового пальца 1, сухарей 2 и 3, поджимной пружины 4 и уплотняющей манжеты 7. Конической поверхностью гайкой палец фиксируется в бобышке рычага 8. Сухари устанавливаются к корпусе наконечника 6 тяги. Плотный контакт шаровой поверхности пальца и сухарей обеспечивается упругой силой пружины 4, поджатой крышкой 5. Крышка в корпусе шарнира может фиксироваться болтами (рис. 10, а) или завальцовываться стенками корпуса (рис. 10, в, е).

Регулируемые шарниры (рис. 10, б, г, д) обеспечивают возможность ремонтного воздействия при износе сопрягаемых сферических поверхностей пальца 1 и сухарей 2 и 3. Для этого в шарнирах (рис. 10, б, д) в один из сухарей 2 упирается пружина 4, сжатие которой регулируется с помощью резьбовой крышки 5. Положение крышки фиксируется с помощью шплинта или контрящей шайбы 9.

В шарнире (рис. 10, г) шаровая поверхность пальца 1 охватывается сферическими поверхностями сухарей 2 и 3. Торцовая поверхность внутреннего сухаря 2 имеет скос с углом а. Между сухарем 2 и завальцованной в тяге 6 заглушкой 10 устанавливается клин 11, нагруженный сжатой пружиной 4. Износ сопрягаемых поверхностей шарнира компенсируется смещением сухаря 2 за счет смещения клина 11 вверх под действием упругой силы пружины 4.

После того, как в процессе эксплуатации возможный ход клина будет исчерпан, зазор Δ станет равным нолю, клин с помощью штифта 9 возвращается в исходное положение. Пружина 4 при этом сжимается и с помощью резьбовой заглушки 5 вновь устанавливают зазор Δ. Направление действия упругой силы пружин может совпадать с осью пальца (рис. 10, а, в, е) или быть перпендикулярным к оси пальца (рис. 10, б, г, д).

Рис. 10. Конструкции шарниров поперечных и продольных тяг: а, б, в — шарниры поперечных тяг; г, д, е — шарниры продольных тяг

Шарниры с пружиной, действующей перпендикулярно оси пальца, используются в рулевых приводах грузовых автомобилей средней и большой грузоподъемности. Существенный недостаток шарниров этого типа состоит в том, что усилие пружины должно быть много больше усилий, действующих вдоль оси тяги при повороте. Это снижает долговечность вкладышей шарнира.

Шарниры с пружиной, действующей вдоль оси шарового пальца, этого недостатка не имеют. Кроме того, конструкция шарнира исключает поперечные колебания колес за счет деформации пружины. Усилие пружины в таких шарнирах может быть меньше максимального, значение усилия пружины выбирается из условия отсутствия зазоров при любых режимах движения. Для этого достаточно выполнить неравенство Fпp > Fj, где Fпр — сила пружины, Fj — максимальное значение вертикальной силы инерции, возникающей при наезде колеса на неровности дороги.

Рулевой привод при независимой подвеске колес должен исключать произвольный поворот колеса при его перемещении в вертикальной плоскости на направляющем аппарате подвески. При независимой подвеске нельзя использовать одну поперечную тягу, так как радиус качения колеса на рычагах много меньше длины радиуса качения поперечной тяги, что приводит к несоответствию кинематических траекторий перемещения колеса и наконечника тяги. Для того чтобы не происходило подобного, необходимо по возможности близкое совпадение центров качения колеса и тяги привода, что достигается применением разрезной, состоящей из трех частей, поперечной тяги.

В случае зависимой подвески конструктивные элементы привода крепятся к балке передних колес и перемещаются вместе с ней без изменения относительного положения элементов привода.

6. Усилители рулевого управления

Усилители рулевого управления служат для облегчения поворота управляемых колес автомобилей и повышения безопасности движения. В основном используются усилители гидравлического типа, в последние годы на легковых автомобилях стали использоваться усилители с электрическим приводом.

К усилителям предъявляют ряд специальных требований: автомобиль должен сохранять управляемость при неисправном усилителе, усилие поворота должно возрастать при увеличении сопротивления повороту колес, но не должно превышать значений, установленных в нормативных документах (0,1… 0,15)кН, обязательно наличие следящего действия при минимальном запаздывании срабатывания.

Гидравлические усилители по конструкции делятся на два типа: встроенные, также называемые интегральными, и раздельные. Гидравлические усилители обеспечивают следящее гидростатическое действие, позволяющее обеспечить пропорциональность углов поворота управляемых колес и рулевого колеса, а также пропорциональность моментов сопротивления повороту управляемых и на рулевом колесе.

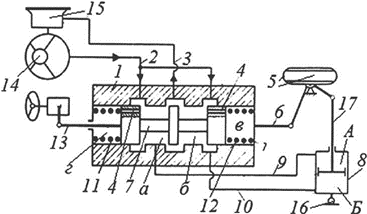

Раздельный гидравлический усилитель (рис. 11) состоит из насоса 14 с бачком для масла 15, клапана управления золотникового типа 1, смонтированного на продольной тяге 6 и силового цилиндра 8, шток 17 которого соединен с поворотным рычагом цапфы, а корпус цилиндра с балкой моста 16.

Рис. 11. Схема раздельного усилителя

Клапан управления соединен маслопроводами с полостями А и Б силового цилиндра, нагнетательной 2 и сливной 3 полостями насоса 14. Внутри корпуса клапана управления 1 расположен золотник 7 с тремя герметизирующими поясками. В левом и правом пояске имеются отверстия 4, соединяющие полости а и 6 с реактивными камерами в и г клапана управления.

В нейтральном положении золотник 7 распределителя центрируется пружинами 11 и 12. В этом положении нагнетательный маслопровод 2 через полости а, б, трубопроводы 9 и 1О сообщается с полостями А и Б силового цилиндра и со сливной магистралью 3. Давление жидкости в смежных полостях цилиндра мало, и поршень цилиндра 8 практически уравновешен.

При повороте рулевого колеса (налево) тяга 13 перемещает золотник 7 вперед (вправо на рисунке), центрирующая пружина 12 сжимается, камера б отключается от слива и соединяется с нагнетательной магистралью 2. Жидкость под давлением подается в полость Б силового цилиндра, а полость А соединяется со сливным трубопроводом 3. Сила давления жидкости, действующая на поршень силового цилиндра 8, действует на поворотный рычаг и способствует повороту колеса 5 (налево). Пружины 11 и 12 определяют усилие срабатывания усилителя. Чем больше упругая сила предварительно сжатой пружины, тем при большем усилии на тяге смещается золотник и начинает работать усилитель.

Давление в силовом цилиндре зависит от момента сопротивления повороту колес. Следовательно, давление в полостях а и б и сообщающихся с ними реактивных камерах в и г также меняется пропорционально сопротивлению поворота. Сила давления жидкости, действующая на активную площадь золотника в реактивной камере, может быть уравновешенно только силой, действующей со стороны продольной тяги 13. Поэтому изменение давления в силовом цилиндре вызывает изменение усилия поворота руля. После прекращения поворота рулевого колеса управляемые колеса остаются в заданном положении, так как корпус распределителя продолжает смещаться относительно золотника за счет работы цилиндра и фиксируется в нейтральном положении пружинами 11 и 12.

Усилитель может работать и под действием сил, передаваемых от колеса. Вследствие жесткой обратной связи колесо 5 при повороте от внешнего воздействия через поворотный рычаг и тягу 6 смещает корпус 1 относительно неподвижного золотника. Давление в соответствующих камерах распределителя и силового цилиндра увеличивается, препятствуя повороту колес .

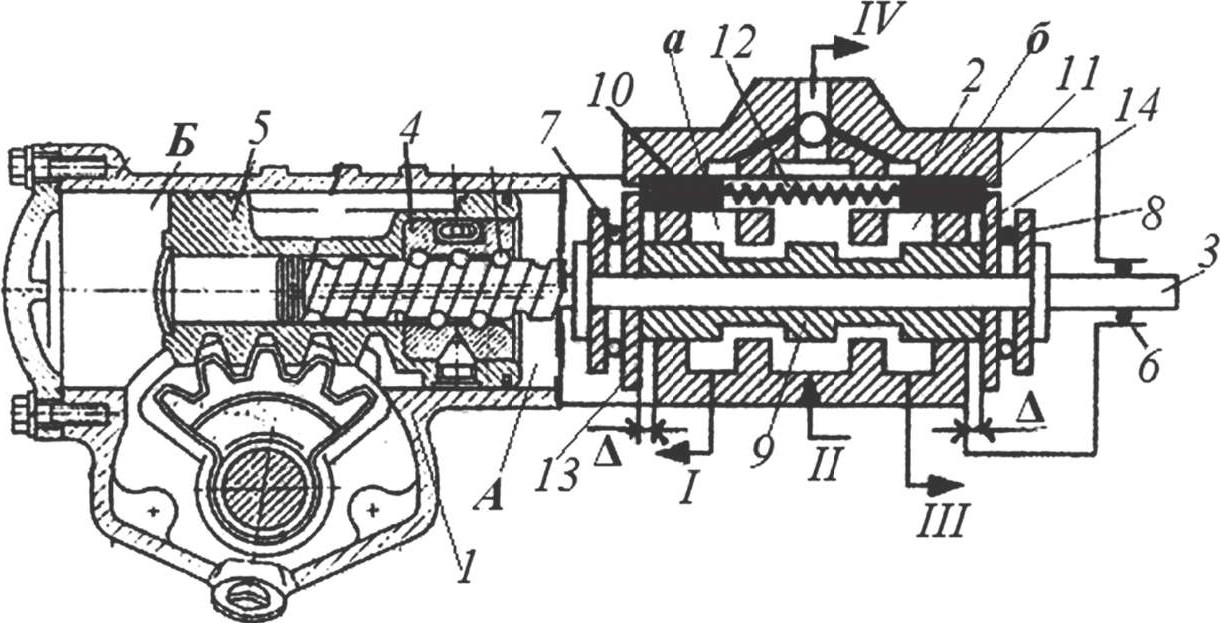

Интегральный гидравлический усилитель (встроенный) смонтирован вместе с корпусом рулевого механизма. К картеру рулевого механизма 1 крепится корпус распределительного механизма 2 (рис. 12). Опорами винта 3 рулевого механизма служат: шариковая гайка 4, закрепленная в поршне-рейке 5 и подшипник 6, установленный в корпусе 2 распределительного механизма.

Рис. 12. Схема интегрального усилителя

На винте 1 между шариковыми упорными подшипниками 7 и 8 закреплен золотник 9, центрирующийся относительно корпуса 2 с помощью реактивных плунжеров 10 , 11 и центрирующей пружины 12. Верхние части торцовых поверхностей плунжеров 10, 11 упираются в выступы корпуса 5, а нижние во внутренние кольца 13, 14 соответственно подшипников 7 и 8.

Полости а и 6 распределительного механизма соответственно через магистрали I и III сообщаются полостями А и Б силового цилиндра усилителя. Магистраль II высокого давления соединяется с нагнетательной полостью, магистраль IV (сливная) сообщается с резервуаром насоса гидроусилителя.

В нейтральном положении рулевого колеса (рис. 12) полости А и Б силового цилиндра усилителя через полости а и 6 распределительного механизма сообщаются со сливной магистралью IV. Силовое воздействие на поршень-рейку минимальное.

При повороте рулевого колеса, например направо, соединенный с валом рулевого колеса винт 3 поворачивается по часовой стрелке, и в течение некоторого, очень короткого времени минимального запаздывания, поршень 5 остается неподвижным за счет сопротивления со стороны колес, а винт 1 выкручивается из шариковой гайки 4, сжимая центрируюшую пружину 12. Золотник 9 при этом перемещается направо вдоль оси на величину зазора Δ между внутренним кольцом подшипника 7 и корпусом золотника 2. Средний герметизирующий поясок золотника 9 отделяет полость б распределительного механизма от нагнетательной магистрали 11.

Масло под давлением через магистраль 11, полость а распределителя, магистраль I поступает в полость А силового цилиндра. Давление масла действует на торцовую поверхность поршня-рейки и помогает повороту управляемых колес. В то же время противоположная полость Б силового цилиндра сообщается со сливной магистралью IV через полость б распределительного механизма. Вместе с поршнем-рейкой 5 перемещается винт 3 и закрепленный на нем золотник 9 распределителя. Поэтому усилитель работает, пока водитель, за счет поворота руля удерживает винт вместе с золотником распределителя в смещенном положении.

Прекращение поворота руля вызывает быстрое смещение золотника в исходное положение, в котором он фиксируется с помощью реактивных плунжеров и центрирующих пружин. При этом угол поворота управляемых колес будет соответствовать углу поворота рулевого колеса. Давление жидкости действует на внутренние торцовые поверхности реактивных плунжеров, поэтому при увеличении сопротивления повороту, давление жидкости увеличивается, одновременно увеличивается сила, действующая на реактивные плунжеры, и сила, необходимая для поворота рулевого колеса. Однако силовое следящее усилителя этого типа менее выражено, так как изменение крутящего момента хотя и прямо зависит от величины осевого усилия, но преобразуется в крутящий момент с помощью подшипников качения, отличающихся незначительным коэффициентам трения.

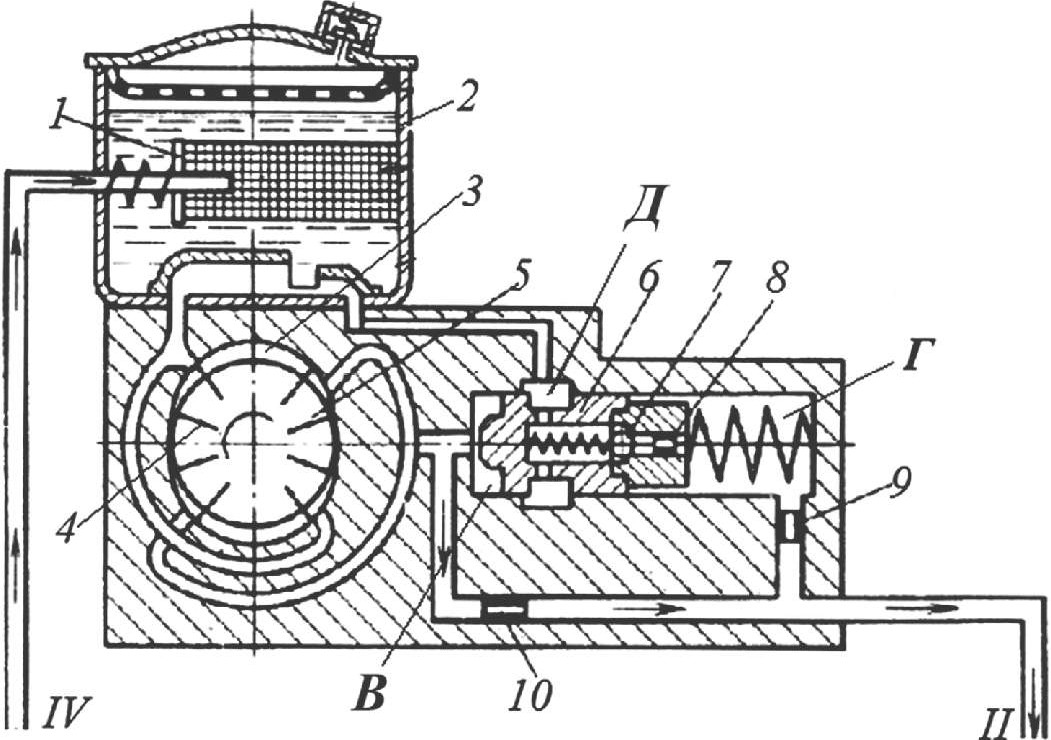

Насос лопастного типа. Давление масла в системе гидроусилителя создается насосом лопастного типа двухстороннего действия (рис. 13). Шкив клиноременного привода неподвижно укреплен на ступице, соединенной с валом ротора 5 с помощью сегментной шпонки.

Рис. 13. Насос гидроусилителя

В корпусе насоса (статор) имеется полость 3, сечение которой по форме приближается к эллипсу. При вращении ротора 5 масло поступает из резервуара 2 через фильтр в полость 3 насоса при этом лопасти 4 под действием центробежных сил выдвигаются из пазов ротора и прижимаются к внутренним криволинейным поверхностям статора, а давлением масла прижимаются к поверхностям пазов ротора. Между смежными лопастями образуются полости с меняющимся объемом, откуда масло вытесняется в полость статора, а затем в нагнетательную полость насоса 11.

Работа усилителя должна сопровождаться постоянством основных параметров рабочего тела — подачи (расхода) и давления масла. Выполнение этих условий обеспечивает адекватные управляющие воздействия при всех режимах движения и условиях эксплуатации. Поддержание постоянных значений подачи (расхода) и давления масла обеспечивают перепускной 6 и предохранительный 7 клапаны насоса. Масло через калиброванные отверстия 10 и 9 поступает в полость Г.

Давление масла действует на перепускной клапан 6 с обеих сторон. Однако давление в полости Г всегда меньше давления в полости В, вследствие дросселирования масла в калиброванных отверстиях (дроссель) 9 и 10. Перепад давлений в полостях В и Г увеличивается с увеличением частоты вращения ротора насоса и расхода масла. При этом давление рв в полости В всегда больше давления рг в полости Г, рв > рг . Поэтому при достижении насосом расчетной подачи перепускной клапан 6 открывается (смещается вправо) и часть масла через канал Д поступает из полости нагнетания в полость всасывания насоса — масляный резервуар. Предохранительный шариковый клапан 7 установлен в корпусе 8, герметично прилегающем к перепускному клапану 6. Клапан 7 открывается при давлении в нагнетательной магистрали, приблизительно равном 7 МПа, и ограничивает максимальное давление в системе.

Электрические усилители рулевого управления (электроусилитель, ЭУР), несмотря на недостаток электрической мощности системы электропитания, стали использоваться практически на всех типах легковых автомобилей. Основными преимуществами электроусилителя, по сравнению с гидравлическими можно считать:

- независимость работы усилителя от оборотов двигателя автомобиля;

- информативность (настройка характеристик усилителя руля в зависимости от скорости автомобиля);

- независимость работы усилителя руля от температуры окружающего воздуха;

- эконономичность (усилитель потребляет энергию только при вращении руля);

- коэффициент полезного действия электродвигателя намного выше КПД гидронасоса;

- высокая надежность (отсутствие шлангов, ремней, прокладок, сальников;

- не требует обслуживания (замены, доливки рабочей жидкости); обладает высокой симметричностью (отсутствие разницы вращающего момента при левом и правом вращениях руля).

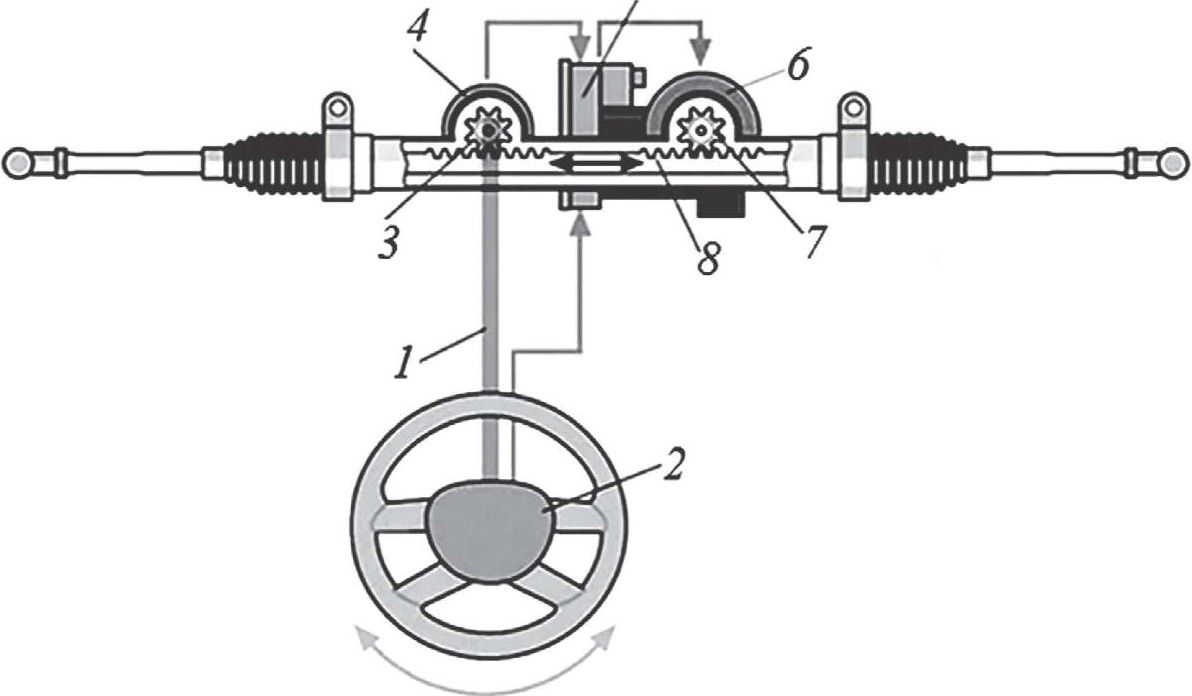

ЭУР преимущественно применяются на автомобилях с реечным рулевым механизмом. В этом случае привод рейки рулевого механизма может быть «параллельным» или «последовательным». Конструкция реечного рулевого механизма с параллельным приводом рейки ЭУР показана на рис. 14.

Конструкция реечного рулевого механизма включает: электрический асинхронный двигатель 6, интегрированный с редуктором, на выходном валу которого неподвижно крепится шестерня 7, рулевое колесо с рулевым валом 1, на котором неподвижно крепится шестерня 3 рулевого механизма. Шестерни 3 и 7 находятся в зацеплении с рейкой 8 рулевого механизма. Работой электрического двигателя 6 управляет бортовой компьютер, (контроллер), который в соответствии с сигналами датчиков: 2 — угла поворота рулевого колеса и 4- момента на рулевом колесе вырабатывает сигнал управления для исполнительного устройства, регулирующего силу тока и его полярность в обмотках электродвигателя.

5

5

Рис. 14. Схема реечного рулевого механизма с ЭУР

Устройство технически объединяет механическую часть с электрической в едином блоке. Характеристики работы усилителя могут зависеть от скорости движения автомобиля, для этого в процессоре, в блоке памяти заложены соответствующие алгоритмы управления.

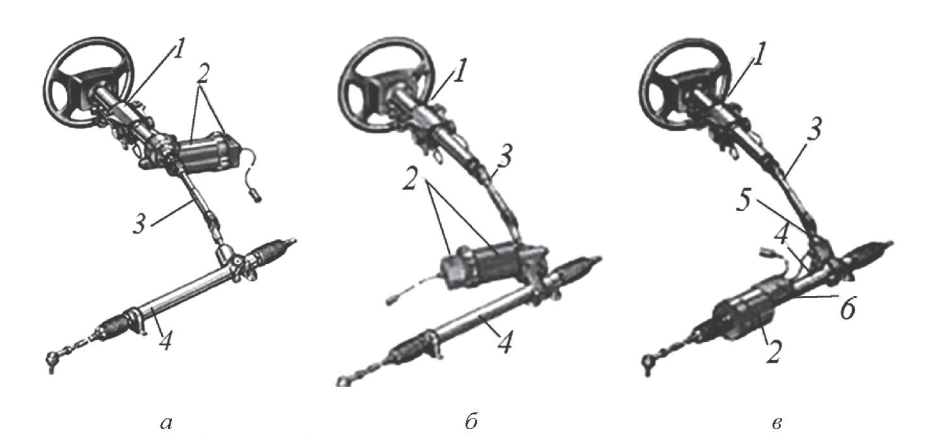

Электроусилители, в зависимости от полной массы и компоновки автомобиля , могут встраиваться в различные звенья рулевого управления. На рис. 15 показаны основные «классические» компоновочные схемы рулевого управления с электроусилителем. Вариант компоновки электроусилителя (рис. 15, а) в основном применяется для автомобилей с малой разрешенной массой. В этом случае усилитель 2 встроен в рулевую колонку 1. Усилитель 2 представляет моноблочную конструкцию, в которой объединены: электрический двигатель, червячный редуктор и электронный блок управления.

Ведомая шестерня редуктора крепится на рулевом валу, с которым соединен промежуточный вал 3, приводящий ведущую шестерню реечного рулевого механизма 4. Схема рулевого управления (рис. 15, б) применяется на легковых автомобилях «среднего» класса с полной массой до 2000 кг. Рулевой вал при такой компоновке разгружен от крутящего момента, создаваемого усилителем. Вариант компоновки (рис. 15, в) в основном используется для автомобилей с большой полной массой и микроавтобусов.

Рис. 15. Варианты конструктивных исполнений

В этом случае электроприод усилителя интегрирован с рейкой рулевого механизма. От ротора электродвигателя крутящий момент передается на рулевой механизм типа винт — шариковая гайка-рейка. Следящее устройство 5 и блок управления 6 обеспечивают следящее действие усилителя.