Содержание страницы

Современная техника невозможна без надежных данных о свойствах материалов, используемых в машиностроении, строительстве и энергетике. Чтобы гарантировать безопасность, долговечность и эффективность конструкций, применяются разнообразные методы испытаний, которые позволяют определить предел прочности, пластичность, твердость, устойчивость к усталости и другие важнейшие характеристики.

Испытания материалов применялись еще в античности, когда строители проводили элементарные пробы на растяжение волокон и изгиб деревянных балок. С развитием металлургии в XVII–XVIII веках начали появляться первые стандартизированные методы измерения прочности железа и стали. В XIX веке были разработаны первые машины для испытаний на растяжение и изгиб (например, машины Вика), а к началу XX века появились методы испытаний на твердость (Бринелль, Роквелл) и усталость, ставшие обязательными при производстве рельс, стальных конструкций и оружия. С развитием авиации и энергетики в XX веке испытания на ползучесть при высоких температурах стали важнейшей частью контроля качества жаропрочных сплавов.

Рассмотрим ряд распространённых методов испытаний, применяемых для анализа физических свойств материалов, используемых в инженерной практике.

1. Испытание на изгиб

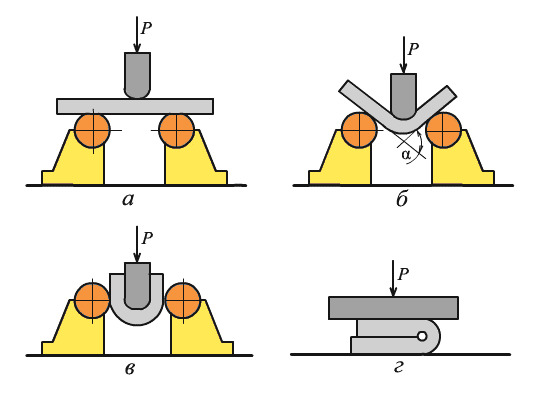

Изгибное испытание применяется для изучения поведения материала при действии совмещённых растягивающих и сжимающих напряжений, возникающих внутри образца при приложении внешней нагрузки. Чаще всего подобным испытаниям подвергаются малопластичные материалы: например, чугун, инструментальные марки сталей, поверхностно упрочнённые стали, а также различные керамические соединения.

Существует две основные схемы приложения нагрузки к образцу:

- В первом случае образец укладывается на две опоры, а нагрузка прикладывается строго по центру;

- Во втором варианте осуществляется нагружение посредством двух равных по величине сил, симметрично расположенных относительно середины пролета (это называется испытанием на чистый изгиб).

Каждая сила равна половине суммарной нагрузки, и точки их приложения находятся на одинаковом расстоянии от центра.

В ходе эксперимента определяются такие параметры, как предельное сопротивление изгибу (предел прочности при изгибе) и максимальный угол отклонения образца от начального положения.

Подробнее схему можно увидеть на следующем изображении:

Рис. 1. Испытание на изгиб

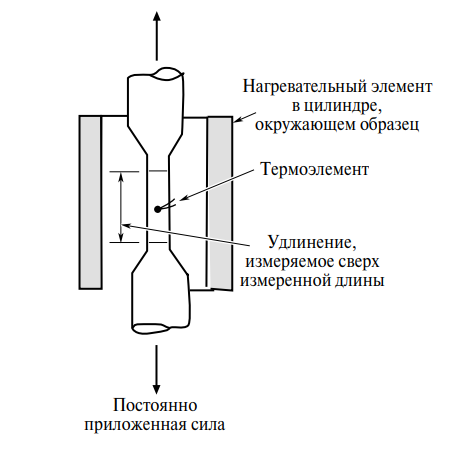

2. Испытание на ползучесть

Для большинства металлов (за исключением чрезвычайно мягких, таких как свинец), ползучесть при нормальных условиях практически не учитывается. Однако при высоких температурах она становится критически важной характеристикой. Именно поэтому подобные испытания преимущественно проводятся при нагреве. На Рис. 2 представлена схема такого испытания.

Температура образца стабилизируется за счёт специального термоконтроллера, подключенного к образцу через термодатчик. При этом фиксируется изменение длины образца (удлинение) во времени. Длительность испытаний может достигать значительных промежутков — от нескольких часов до нескольких недель. Для пластмасс и полимерных соединений значительная ползучесть может проявляться даже при комнатной температуре.

Рис. 2. Испытание материала на ползучесть

Результаты подобных тестов обычно оформляются в виде:

- кривой деформации во времени при фиксированной нагрузке до разрушения,

- изохронных диаграмм (напряжение — деформация),

- графиков модуля ползучести, особенно актуальных при испытаниях полимерных материалов.

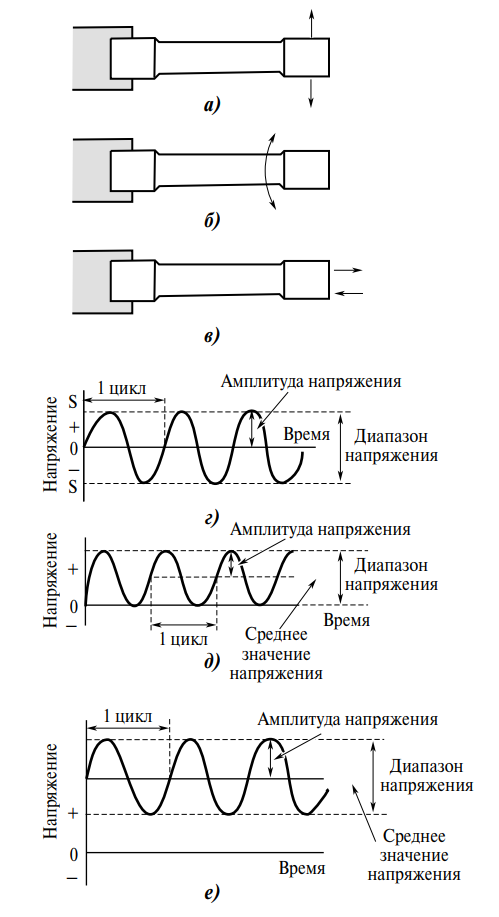

3. Испытание на усталость

Испытания на усталостную прочность моделируют переменные нагрузки, которые воздействуют на материалы при эксплуатации. Они необходимы для анализа долговечности компонентов, подверженных многократным циклическим воздействиям.

Испытательные машины могут функционировать по-разному:

- Изгибовая установка прикладывает к образцу поочерёдное отклонение в противоположные стороны от опоры (Рис. 3а);

- Оборудование для скручивания действует аналогично, но крутит образец поочерёдно влево и вправо (Рис. 3б);

- Третий вариант — это установка для циклического растяжения и сжатия (Рис. 3в).

Также возможны различные режимы приложения усилия:

- колебания от нуля в положительную и отрицательную стороны (Рис. 3г);

- нагрузка, возрастающая от нуля до максимального значения и обратно (Рис. 3д);

- напряжение, варьирующееся вокруг ненулевого уровня, не доходя до нуля (Рис. 3е).

Рис. 3. Испытание на усталость

Цель таких исследований — установить предел выносливости материала при определённом числе повторяющихся нагрузок. На основании данных строят диаграмму S/N — зависимость амплитуды напряжения от количества циклов до разрушения. Из неё получают характеристики усталостной прочности: предел усталости и условный предел выносливости.

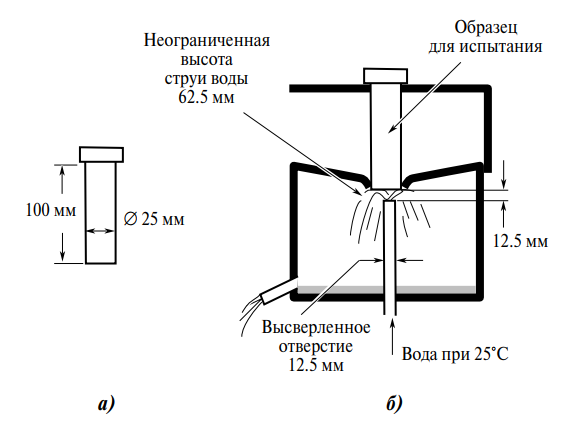

4. Прокаливаемость

Прокаливаемость — это способность стали к образованию нужной твёрдости при закалке. Она измеряется посредством стандартной методики Джомени. Суть испытания заключается в нагреве цилиндрического образца до температуры аустенизации, после чего его нижняя часть охлаждается струёй воды в строго вертикальном положении (см. Рис. 4).

Рис. 4. Испытание Джомени: а — образец для испытания; б — аппаратура для испытания.

После охлаждения шлифуется продольная плоская сторона образца на глубину около 0,4 мм. Вдоль этой поверхности выполняется серия измерений твердости. Смысл процедуры заключается в следующем: каждая точка по длине образца соответствует своей скорости охлаждения, а значит — своей структуре и твердости.

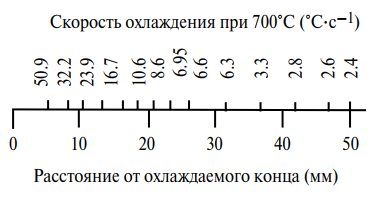

На Рис. 5 представлено распределение скоростей охлаждения в зависимости от расстояния от охлаждаемого конца. При наличии данных о теплопередаче результаты можно применять для оценки закалочной способности по всей толщине изделия.

Рис. 5. Скорости охлаждения на различных расстояниях от закаливаемого конца образца для испытания Джомени

5. Измерение твердости

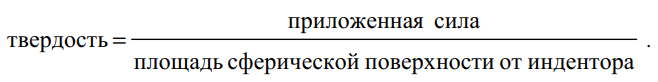

Твердость металлических материалов обычно определяется путём внедрения стандартного индентора в их поверхность. Глубина и форма полученного углубления служат основой для количественной оценки твердости. Наиболее распространённые методики: Бринелля, Виккерса и Роквелла.

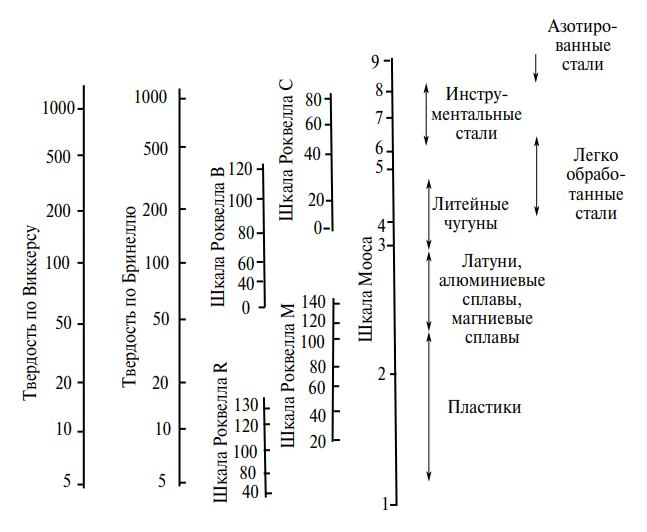

Метод Бринелля заключается в вдавливании стального шара определённого диаметра в исследуемый материал под фиксированной нагрузкой в течение 10–15 секунд. После удаления нагрузки измеряется диаметр полученного отпечатка. Число твердости Бринелля (обозначается как HB) вычисляется как отношение приложенной силы к площади отпечатка.

Площадь рассчитывается либо по формулам, либо определяется по справочным таблицам на основании значений диаметра шара и углубления.

Диаметр шара D может быть равен 1, 2, 5 или 10 мм.

Прикладываемая сила F находится в определённой пропорции с квадратом диаметра: F/D2 = 1, 5, 10 или 30.

Это даёт возможность получить сопоставимые значения твёрдости вне зависимости от абсолютного размера шара.

Испытание Бринелля нецелесообразно использовать для анализа материалов с чрезмерно высокой или слишком низкой твердостью. В случае слишком мягких образцов глубина отпечатка от индентора будет практически равна диаметру самого шара, что делает измерения некорректными. Для предельно твердых образцов отпечаток может либо вовсе не образоваться, либо оказаться столь малым, что его нельзя точно измерить. Кроме того, если толщина тестируемого материала недостаточна и оказывает влияние на результат, то следует соблюдать обязательное условие: толщина образца должна быть минимум в 10 раз больше глубины получаемого отпечатка.

В испытании Виккерса используется индентор в форме алмазной пирамиды с вершиной, имеющей угол 136°, что позволяет получить на поверхности исследуемого материала четкий квадратный след. Алмазный наконечник прижимается к образцу на интервал времени от 10 до 15 секунд. После снятия нагрузки фиксируются длины диагоналей отпечатка, по которым затем рассчитывается площадь контакта. Твердость по Виккерсу (обозначается как HV) определяется как отношение приложенной силы к вычисленной площади отпечатка. Так как отпечаток представляет собой пирамиду с квадратным основанием, для определения площади используется стандартная формула или готовые значения из таблиц соотношения диагоналей и площади.

Испытание по методу Виккерса1 считается более прецизионным, чем метод Бринелля, благодаря более высокой точности измерения диагоналей квадрата по сравнению с диаметром круга. Однако этот метод имеет определенные ограничения при практическом применении, особенно в отношении времени и необходимости подготовки поверхности.

В испытании Роквелла для внедрения индентора в тестируемый материал используют либо алмазный конус, либо стальной шарик. Начальная нагрузка в 90.8 Н применяется для установки индентора, после чего добавляется основная нагрузка, вызывающая углубленное внедрение в материал. Затем основная нагрузка снимается, а глубина остаточного проникновения (обозначаемая как е) регистрируется — это значение используется для расчета твердости:

твердость = Е − е,

где Е — фиксированная величина, связанная с типом используемого индентора: 100 для алмазного, 130 — для стального шарика.

Шкалы Роквелла разрабатываются отдельно для каждой комбинации индентора и нагрузки. Результаты испытаний обозначаются как HR с соответствующей литерой шкалы. Наиболее популярными в технической практике считаются шкалы B и C, применяемые при работе с различными типами металлов.

Таблица 1. Шкалы Роквелла и типичные применения

| Шкала | Индентор | Сила [кН] | Типичные применения |

| А | Алмаз | 0.59 | Тонкие закаленные стали, цементированные поверхности |

| В | Шар ø 1.588 мм | 0.98 | Латунь, мягкие стали, сплавы меди и алюминия |

| С | Алмаз | 1.47 | Высокопрочная сталь, твердые чугуны, глубоко цементированные заготовки |

| D | Алмаз | 0.98 | Тонкая и среднецементированная сталь |

| Е | Шар ø 3.175 мм | 0.98 | Чугуны, алюминиевые и магниевые сплавы, подшипниковые металлы |

| F | Шар ø 1.588 мм | 0.59 | Отожженные цветные сплавы, тонкие листы, мягкая латунь |

| G | Шар ø 1.588 мм | 1.47 | Ковкий чугун, бронзы, сплавы меди с никелем |

| Н | Шар ø 3.175 мм | 0.59 | Цветные металлы: свинец, алюминий, цинк |

| К | Шар ø 3.175 мм | 1.47 | Алюминиевые и магниевые сплавы |

| L | Шар ø 6.350 мм | 0.59 | Пластмассовые изделия |

| М | Шар ø 6.350 мм | 0.98 | Те же материалы |

| Р | Шар ø 6.350 мм | 1.47 | — |

| R | Шар ø 12.70 мм | 0.59 | Термопласты и полимеры |

| S | Шар ø 12.70 мм | 0.98 | — |

| V | Шар ø 12.70 мм | 1.47 | — |

1 Метод, подходящий для оценки твердости чрезвычайно твердых материалов.

Для корректности и локализации изменений структуры при испытаниях Роквелла предпочтительно использование небольших глубин проникновения, особенно если материал не однороден. В отличие от методик Бринелля и Виккерса, здесь нет необходимости в полировке поверхности, что ускоряет процесс анализа.

Обычное испытание Роквелла не предназначено для материалов малой толщины. Однако для таких целей предусмотрено испытание поверхностной твердости, в котором применяется пониженная начальная сила – 29.4 Н, а глубина проникновения измеряется с помощью чувствительных устройств. Это позволяет минимизировать влияние индентора на структуру материала.

Таблица 2. Шкалы Роквелла для испытания поверхностной твердости тонколистового материала

| Шкала | Индентор | Прикладываемая сила [кН] |

| 15-N | Алмаз | 0.14 |

| 30-N | То же | 0.29 |

| 45-N | То же | 0.44 |

| 15-Т | Шар ø 1.588 мм | 0.14 |

| 30-Т | То же | 0.29 |

| 45-Т | То же | 0.44 |

Испытания Бринелля, Виккерса и Роквелла пригодны также для анализа пластмасс и полимеров. Однако испытание Роквелла является более практичным, поскольку определение твердости основано на глубине вдавливания, а не на площади отпечатка, что упрощает процесс. Особенно часто для таких материалов применяется шкала R.

Дюрометр Шора используется в оценке твердости резин, эластомеров и мягких полимеров. Он дает результат в условных единицах по шкале Шора. При применении шкалы А используется усеченный конус с нагрузкой 0.8 Н. Измеряется, насколько глубоко проникает индентор — либо мгновенно, либо с течением времени. В шкале D используется индентор с округленным концом и нагрузкой 44.5 Н.

Метод оценки твердости по Моосу основан на способности материала сопротивляться царапанью. В качестве эталонов в шкале Мооса установлены 10 минералов, каждый из которых может оставить царапину на предыдущем в шкале, но не способен поцарапать тот, что находится за ним. Это последовательная шкала относительной твердости, где минералы расположены от самого мягкого к самому твёрдому.

В список входят:

- тальк,

- гипс,

- кальцит (кальциевый шпат),

- флюорит,

- апатит,

- ортоклаз (полевой шпат),

- кварц,

- топаз,

- корунд,

- алмаз.

По результатам испытания, твердость неизвестного материала на единицу меньше номера того минерала, который оставляет на нем видимый след. Таким образом, определение твердости происходит методом подбора, сравнивая сопротивление царапанию с эталонами.

На рисунке 6 представлена ориентировочная корреляция между показателями твердости по различным методикам — Моосу, Виккерсу, Бринеллю и Роквеллу. График также отображает связь между твердостью и пределами прочности на растяжение. К примеру, у отожжённой стали прочность на растяжение приблизительно соответствует 3.54 значениям по Бринеллю (в МПа, или МН·м-2), тогда как для сталей, прошедших термическую обработку (закалку и отпуск), этот коэффициент немного ниже — порядка 3.24. В случае латуни данный коэффициент равен примерно 5.6, а для сплавов на основе алюминия — около 4.2.

Рис. 6. Шкалы твердости и ее типичные значения

Таблица перевода твердости HRC, HRA, HRB, HB, HV, HSD (по Бринеллю, Роквеллу, Виккерсу и Шору)

6. Испытание на удар

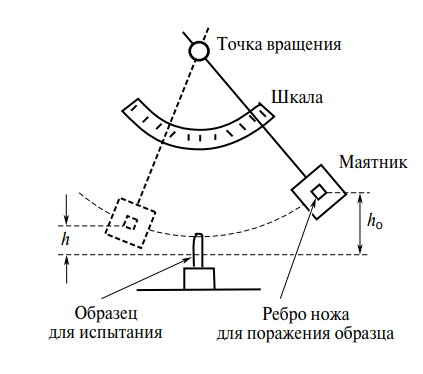

Существует два широко применяемых метода определения ударной вязкости материала — испытание Изода и испытание Шарпи. Несмотря на схожую физическую суть, эти тесты отличаются формой и закреплением образцов. В обеих методиках используется маятниковый механизм, совершающий движение с определенной начальной высоты. После удара по образцу, высота подъема маятника обратно отражает количество энергии, потраченной на разрушение материала.

Если вся энергия маятника сохраняется, он поднимется на исходную высоту. Но чем больше энергии поглощает образец при разрушении, тем ниже высота возврата маятника. Это ключевой принцип, демонстрируемый на рисунке 7.

Рис. 7. Принцип действия испытания на удар

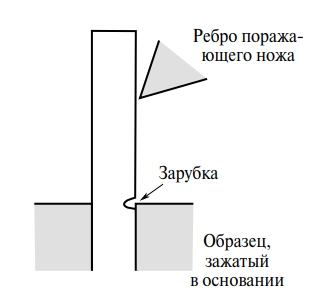

В методе Изода измеряется энергия, поглощаемая образцом, зафиксированным консольно. Удар наносят по передней стороне, на которой выполнена V-образная зарубка, как указано на рисунке 8.

Рис. 8. Схема испытания образца по Изоду

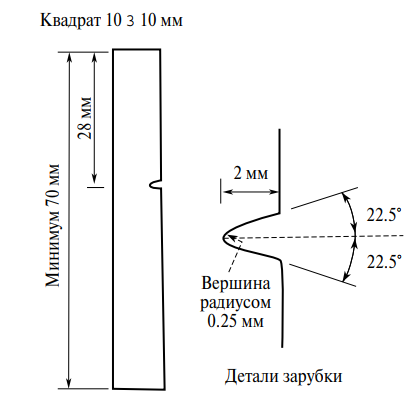

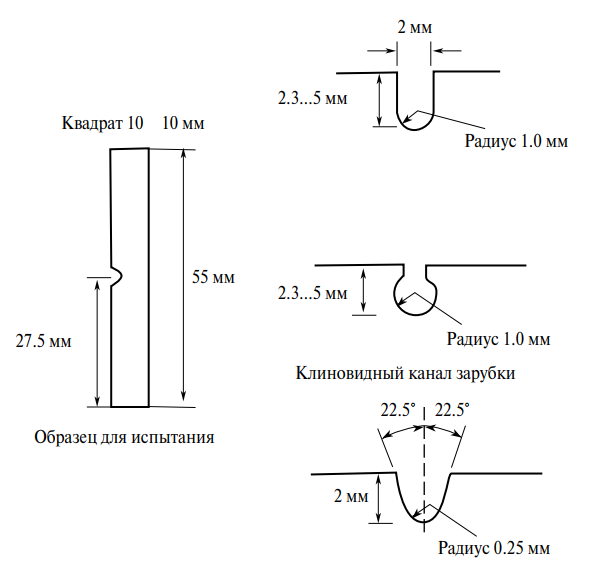

Согласно британским стандартам, металлические образцы для такого испытания изготавливаются в форме квадрата со стороной 10 мм или цилиндра диаметром 11.4 мм. Подробности приведены на рисунке 9.

Рис. 9. Стандартный металлический образец для испытания по Изоду

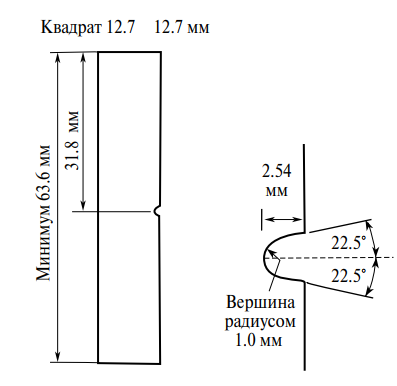

Для полимеров, в зависимости от толщины материала, используют образцы размерами от 6.4 до 12.7 мм по стороне квадрата (см. рис. 10). Скорость удара маятника для металлических образцов — 3.4 м·с-1, для полимерных — 2.44 м·с-1.

Рис. 10. Стандартный полимерный образец для испытания по Изоду

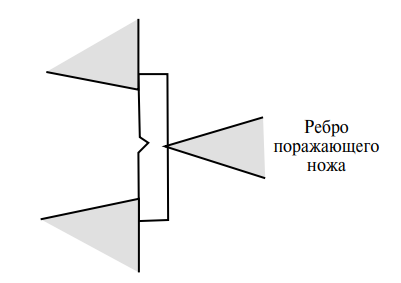

При испытании по методу Шарпи (см. рис. 11), образец опирается на два конца, и удар наносится по противоположной стороне относительно зарубки. Последняя располагается строго в центре и направлена к маятнику.

Рис. 11. Форма образца для испытания по Шарпи

Стандарты предписывают квадратное сечение 10×10 мм, длина — 55 мм. На рисунке 12 демонстрируются все возможные формы зарубок, применяемых в этом типе испытаний.

Рис. 12. Стандартный металлический образец для испытания по Шарпи

Следует помнить, что точность и сопоставимость результатов возможны только при использовании одинаковых форм зарубок. В случае полимеров стандартные образцы могут быть как с зарубкой, так и без. Для литых материалов применяют образцы размером 120×15×10 мм. При тонкостенной структуре образца геометрия может изменяться.

Зарубки на полимерах наносятся с помощью валков, формирующих узкий желобок шириной 2 мм и радиусом менее 0.2 мм. Скорость удара варьируется: для металлов — в пределах 3…5.5 м·с-1, для полимеров — 2.9…3.8 м·с-1.

Результаты тестов зависят как от типа испытания (Изод или Шарпи), так и от геометрии зарубки. Для металлов результаты обычно выражаются в количестве энергии, поглощённой при разрушении. Для полимерных материалов это значение нормируют, деля на поперечную площадь образца позади зарубки (если она имеется).

7. Испытание на растяжение

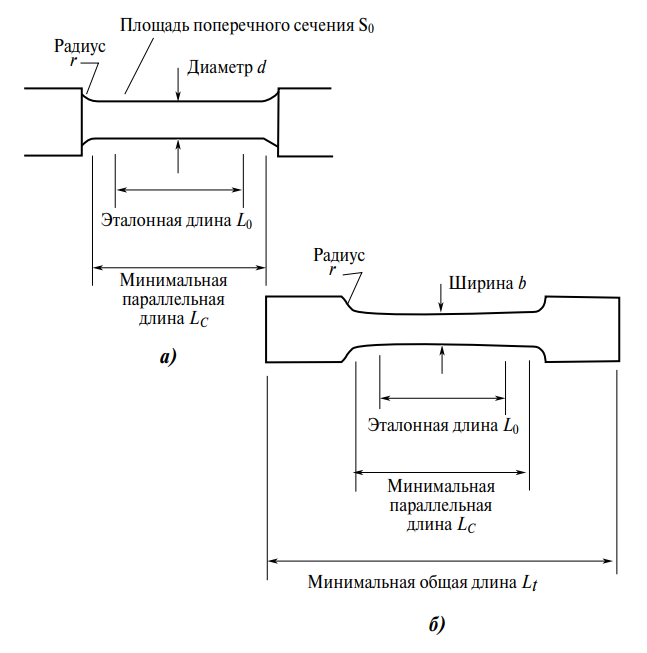

Методика испытания на растяжение предусматривает растягивание материала с постоянной скоростью при помощи испытательной машины. Измерение удлинения осуществляется с помощью специального прибора — экстензометра. Применение строго стандартизованных образцов необходимо для исключения влияния геометрических факторов на результаты.

На рисунке 13 показаны типовые формы образцов — цилиндрическая (а) и плоская (б). Эти конфигурации предусмотрены американскими стандартами для всех типов металлических материалов, за исключением отливок из чугуна. Ключевым размерным параметром является радиус закруглений r, от которого может зависеть точность полученных результатов.

Рис. 13. Образцы для испытания на растяжение

Таблица 3. Размеры образцов для испытания на растяжение по американскому стандарту

| Плоские образцы для испытания | |||||||

| Ь [мм] | L0 [мм] | Lс [мм] | Lt [мм] | r [мм] | |||

| 40 | 200 | 225 | 450 | 25 | |||

| 12.5 | 50 | 60 | 200 | 13 | |||

| 6.25 | 25 | 32 | 100 | 6 | |||

| Круглые образцы для испытания | |||||||

| d [мм] | L0 [мм] | Lс [мм] | r [мм] | ||||

| 12.50 | 50 | 60 | 10 | ||||

| 8.75 | 35 | 45 | 6 | ||||

| 6.25 | 25 | 32 | 5 | ||||

| 4.00 | 16 | 20 | 4 | ||||

| 2.50 | 10 | 16 | 2 | ||||

Примечание: Длина L0 = 4 d.

По европейским стандартам пропорциональные образцы для испытания на растяжение подчиняются соотношению

![]()

где S0 — площадь поперечного сечения образца. Поперечное сечение может быть круглым, квадратным, прямоугольным, кольцеобразным или иной формы. Коэффициент k равен 5.65. Если площадь поперечного сечения мала, то может применяться более высокое значение k = 11.3. Для непропорциональных образцов при испытаниях листового материала употребляется узкая полоска или плоская толщиной от 0.1 до 0.3 мм:

Таблица 4. Размеры образцов для испытания по европейскому стандарту

| Тип образца для испытания | Ширина Ь [мм] | L0 [мм] | Lс [мм] | Lt [мм] |

| 1 | 12.5±0.150 | 75 | 87.5 | — |

| 2 | 20±1 | 80 | 120 | 140 |

При испытаниях тонколистового и полосового проката с толщиной, равной 3 мм или более, используются следующие соотношения:

для образцов круглого сечения

![]()

для образцов призматического сечения

![]()

для пропорциональных образцов для испытания

![]()

Эти формулы дают для образцов круглого сечения L0 = 5d.

Данные для таких образцов см. в Таблица 5, 6.

Таблица 5. Размеры круглых образцов для испытания по европейскому стандарту

| d [мм] | S0 [мм2] | L0 [мм] | Lс [мм] |

| 20±0.150 | 314.2 | 100±1.0 | 110 |

| 10±0.075 | 78.5 | 50±0.5 | 55 |

| 5±0.040 | 19.6 | 25±0.25 | 28 |

Примечание: Lt > Lc = 2d.

Таблица 6. Скорость напряжения для образцов для испытания по европейскому стандарту

| Модуль растяжения [ГПа] | Скорость [МПа/с] | |

| минимальная | максимальная | |

| <150 | 2 | 10 |

| > 150 | 6 | 30 |

Заключение

Интересные факты:

- Испытание на ползучесть может продолжаться несколько лет без остановки, чтобы смоделировать многолетнюю работу материала в турбинах или реакторах.

- Метод Бринелля был предложен в 1900 году шведским инженером Йоханом Бринеллем и стал первой стандартной методикой измерения твердости металлов.

- На испытание на усталость уходит до 10 миллионов циклов, чтобы предсказать долговечность конструкции при вибрациях и повторяющихся нагрузках.

- Испытание Джомени позволяет определить прокаливаемость стали всего по одному образцу, заменяя сложные закалочные тесты на реальных деталях.

- В авиационной промышленности испытания на твердость и усталость используются при проверке каждого критичного болта и заклепки, обеспечивая безопасность полета.

Методы испытаний для определения свойств материалов являются фундаментом инженерного контроля качества и обеспечения надежности конструкций. От простых испытаний на изгиб и растяжение до сложных испытаний на ползучесть и усталость – каждая методика позволяет лучше понять, как поведет себя материал в реальных условиях эксплуатации. Использование этих методов способствует не только качественному проектированию, но и безопасности оборудования, зданий, транспортных средств и энергетических установок.