В современном машиностроении, строительстве, авиации, приборостроении и других отраслях невозможно обойтись без материалов, обладающих особым набором свойств. Такие материалы называются конструкционными, и их выбор оказывает прямое влияние на прочность, надёжность и срок службы изделий. Конструкционные материалы применяются в широком спектре изделий — от деталей машин до архитектурных конструкций, поэтому понимание их свойств и критериев выбора является ключевым для инженеров, проектировщиков и технологов.

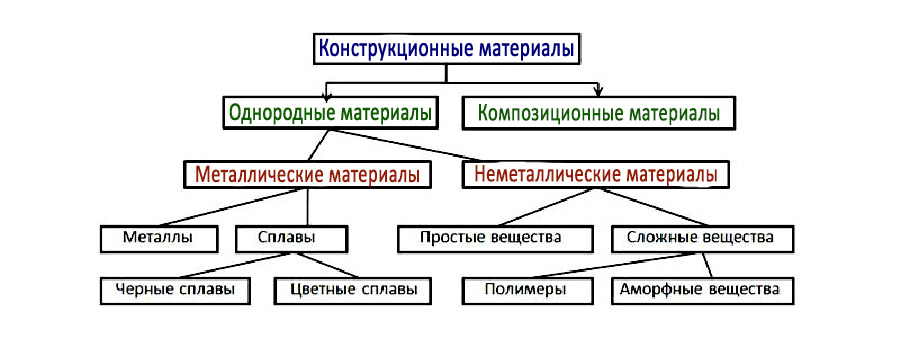

Конструкционные материалы — это вещества либо их комбинации, обладающие заданной внутренней структурой и уровнем свойств, делающими их пригодными для создания различных изделий, а также необходимых в производственном процессе. Такие материалы могут не только участвовать в формировании изделия, но и придавать конечной продукции специфические эксплуатационные характеристики, влияя на её поведение в условиях эксплуатации.

В инженерной практике ключевое значение имеет понимание механических свойств конструкционных материалов. К числу базовых механических характеристик относятся:

- Прочность — способность материала выдерживать нагрузки и сопротивляться разрушению под действием внешних сил, не теряя при этом своих конструкционных качеств.

- Твёрдость (жёсткость) — характеристика, описывающая сопротивляемость материала к пластическим и упругим деформациям при различных видах внешнего воздействия, включая давление, удар и трение.

- Деформация — это изменение геометрических параметров тела (формы, размеров) под воздействием приложенных сил. Деформации могут быть как обратимыми (упругими), так и необратимыми (пластическими).

- Упругость — возможность материала временно менять форму под действием силы и полностью восстанавливать начальную форму после её прекращения, что важно для изделий, работающих в условиях переменной нагрузки.

- Хрупкость — способность разрушаться при минимальных или почти отсутствующих деформациях. Такие материалы чувствительны к ударам и резким изменениям нагрузки.

Технологические свойства — это совокупность характеристик, определяющих пригодность материалов к переработке и обработке методами пластической деформации, литья, сварки, резания и других технологических операций как в холодном, так и в нагретом состоянии.

Эксплуатационные свойства выражают способность материала функционировать без отказов в конкретных условиях окружающей среды и режима нагружения. К числу наиболее значимых эксплуатационных характеристик можно отнести: надёжность в процессе использования, устойчивость к износу, сохранение целостности при длительной эксплуатации, сопротивление механическому трению, стойкость к низким температурам, радиационную стойкость, а также общую устойчивость к разрушению.

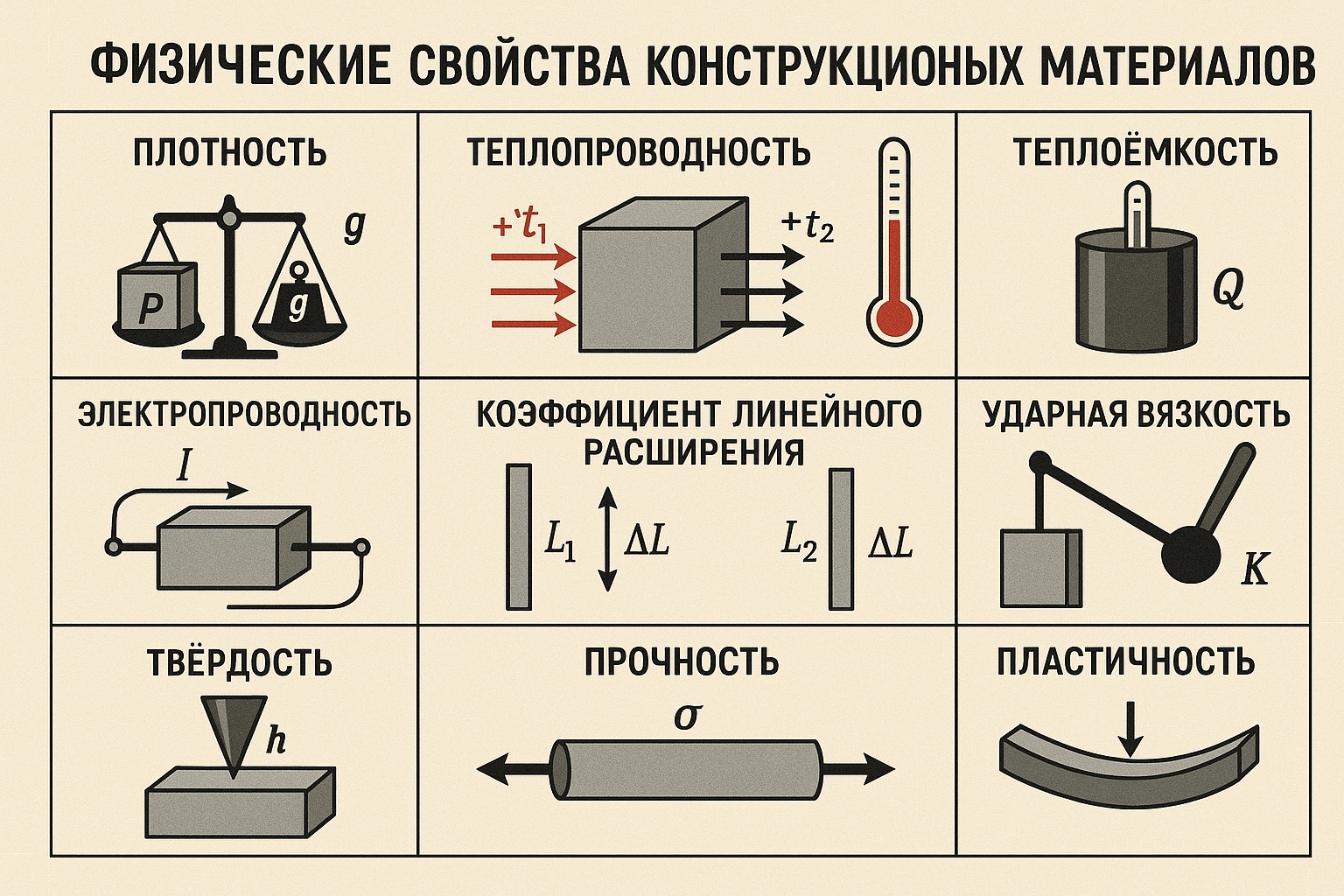

Физические свойства включают в себя совокупность параметров, определяющих взаимодействие материала с физическими полями и явлениями. Сюда относятся: окраска, плотность, температура фазового перехода (в частности — плавления), теплопроводность, коэффициент теплового расширения, удельная теплоёмкость, уровень электрической проводимости и сопротивления, магнитная восприимчивость и другие характеристики, существенные для инженерного расчёта.

Химические свойства демонстрируют устойчивость материала к химическому воздействию, то есть его способность противостоять окислению, коррозии, растворению или другим видам химических реакций при контакте с агрессивными средами — кислотами, щелочами, влагой, воздухом и т.д.

Долговечность — это свойство материала сохранять функциональные качества на протяжении продолжительного времени эксплуатации. Материал с высокой долговечностью способен сопротивляться постепенному разрушению, вызванному усталостью, коррозией или механическим износом. Замена таких элементов производится в рамках профилактического обслуживания до наступления аварийной ситуации.

В процессе проектирования и изготовления продукции обязательно принимаются во внимание и дополнительные параметры материалов. Например, при разработке электрических компонентов первостепенное значение приобретает способность материалов к проводимости электрического тока. В противоположность этому, для строительных или теплоизоляционных изделий более важной является их огнестойкость и минимальная теплопередача, обеспечивающая энергосбережение.

На первом этапе выбора конструкционного материала необходимо тщательно проанализировать условия, в которых он будет функционировать. Важнейшим является выявление совокупности внешних и внутренних факторов, способных повлиять на надёжность, безопасность и срок службы конечного изделия. Причём все определяющие факторы должны обязательно быть учтены в проектировании, а менее значимые — по мере возможностей и необходимости.

В качестве следующего шага осуществляется формирование перечня требуемых характеристик, которые обеспечивают оптимальную работу механизма или конструкции в заданных условиях. Так как современные материалы проявляют широкий спектр механических, технологических и физико-химических свойств, в рамках инженерного анализа необходимо рассматривать каждую из характеристик в комплексе. Особенно это важно в случаях, когда в изделии применяются разные по составу и функциям материалы, взаимодействующие между собой в процессе эксплуатации.

Свойства и характеристики материалов, а также их обозначение, представлены в таблице 1.

Таблица 1. Свойства и характеристики материалов

| Характеристика | Обозначение | |

| Механические свойства | ||

| Предел текучести — предельное растягивающее напряжение | σт | МПа |

| Модуль продольной упругости, Е = σ / ε = Рl0 / F0 Δl, где ε = Δl / l0 | Е | МПа |

| Модуль сдвига — G = σ / α, где α ≈ tg α | G | МПа |

| Временное сопротивление при растяжении, σв = Рmах / F | σв | МПа |

| Относительное удлинение, δ = ( l1 — l0 ) / l0 | δ | % |

| Относительное сужение, Ψ= (F0 — F1) / F0 | Ψ | % |

| Предел упругости — σе= Р/ F, | σе | МПа |

| Твердость | HB; HRCэ; HV | |

| Предел выносливости (усталости) при симметричном цикле напряжения

σ-1= (0,49 ± 0,13) σв; σ-1 =0,75 σе. |

σ-1 | МПа |

| Ударная вязкость — работа разрушения образца, ан = А / F = 1,25А | ан | кДж/м2; Дж/см2 |

| Предел прочности хрупких материалов при статическом изгибе

σи = 32М / nd3 или σи = 6М / bh2 |

σи | МПа |

| Напряжение сдвига при скручивании τ = γG = 0,5 Gθd

стержня τmах = 16M / πd3; трубы τ = 16М / πd3( 1 — d14/d4 ) |

τ | МПа |

| Физические свойства | ||

| Плотность — отношение массы вещества к его объему | γ | г/см3 |

| Температура плавления — превращение твердого вещества в жидкое | tпл | °С |

| Теплопроводность λ = Ql / F (t1 — t2) ч | λ | Вт/(см·°С) |

| Коэффициент линейного расширения — линейная деформация материала

при изменении температуры на 1 °С |

α

α·106 |

1/°С |

| Напряженность работы | р·v | МПа/м·с |

| Удельная теплоемкость | кДж/(м ·°С); Дж/(см ·°С); | |

| Удельное электрическое сопротивление (ρ·106 ) | ρ | Ом·мм2 /м |

| Электрическая прочность | кВ/мм2, Ом/мм2 | |

Примечание. Pmax — максимальная нагрузка; F0 — первоначальная площадь поперечного сечения; l0 — первоначальная длина; А — работа; М — изгибающий момент; b и h — ширина и высота сечения; d — диаметр образца; Q — количество теплоты; (t1 — t2) — разность температур; ч — время; θ — угол скручивания на единицу длины.

Интересные факты:

-

Первый в мире сплав, намеренно созданный человеком, — это бронза (сплав меди и олова), появившийся более 5 тысяч лет назад.

-

Титан используется в конструкциях самолётов и космических кораблей из-за своей прочности и легкости — он прочнее стали, но почти в два раза легче.

-

Углеродные композиты, применяемые в гоночных автомобилях и авиации, обладают прочностью выше, чем у большинства металлов, при значительно меньшей массе.

-

Одним из самых долговечных строительных материалов считается римский бетон, использованный при строительстве Пантеона и акведуков. Его прочность сохраняется уже более 2000 лет.

-

Некоторые современные конструкционные материалы способны «самоисцеляться» после получения микротрещин, благодаря капсулированным смолам внутри структуры.

Понимание свойств конструкционных материалов и правильный их выбор имеют решающее значение для обеспечения надёжности и долговечности технических объектов. От прочности и износостойкости до химической стойкости и технологичности — каждый параметр играет роль в поведении материала в заданных условиях эксплуатации. История развития материалов демонстрирует постоянное стремление человечества улучшать конструкции, делая их легче, прочнее и долговечнее. Сегодня, в условиях быстрого технологического прогресса, выбор материала становится не только технической задачей, но и стратегическим решением, влияющим на конкурентоспособность и безопасность продукции.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025