Содержание страницы

Понятие технологичности. При проектировании сварных заготовок следует учитывать требования к технологичности их изготовления. Под технологичностью понимают выбор такого конструктивного оформления заготовок, которое обеспечивает:

- удобство и простоту изготовления любыми видами сварки и при различных режимах;

- применение высокопроизводимых видов сварки;

- автоматизацию и механизацию максимального числа операций технологического процесса;

- низкую себестоимость процесса сварки за счёт экономии сварочных материалов;

- повышение производительности и высокого уровня механизации;

- сведение к минимуму искажений формы, вызываемых тепловым и механическим воздействиями при сварке.

Технологичность обеспечивается:

- выбором металла;

- выбором типа сварного соединения;

- выбор формы свариваемых элементов;

- выбором вида сварки;

- мероприятий по уменьшению сварочных деформаций и напряжений.

1. Выбор металла

При выборе металла для сварочных заготовок необходимо учитывать не только его эксплуатационные свойства, но и его свариваемость или возможность применения технологических мероприятий, обеспечивающих хорошую свариваемость.

Для получения сварных соединений, равноценных по работоспособности основному металлу, при конструировании сварных заготовок следует по возможности выбирать хорошо свариваемые металлы.

При применении в связи с эксплуатационной необходимостью металлов с пониженной свариваемостью конструировать необходимо с учётом этого свойства. Для сведения к минимуму неблагоприятных изменения свойств металлов сварного соединения и исключения в нём дефектов необходимо применять виды и режимы сварки, оказывающие минимальное термическое и другие воздействия на металл, и проводить технологические мероприятия (подогрев, искусственное охлаждение и др.), снижающие влияние на него сварочных воздействий. Термическая обработка после сварки (нормализация, закалка с отпуском и др.) может в значительной степени устранить неоднородность свойств в сварных заготовках (табл.1).

Проведение этих мероприятий во многом зависит от габаритных размеров и конструктивного оформления сварных заготовок. Для сложных заготовок с элементами больших толщин и размеров при наличии криволинейных швов в различных пространственных положениях можно применять только хорошо свариваемые металлы. Последние сваривают универсальными видами сварки, где не нужен подогрев, а также термическая обработка.

Для простых малогабаритных узлов возможно применение металлов с пониженной свариваемостью, поскольку при их изготовлении используют самые оптимальные с точки зрения свариваемости виды сварки, например, электронно-лучевую или диффузионную в вакууме. При этом легко осуществить все необходимые технологические мероприятия и требуемую термическую или механическую обработку после сварки.

2. Классификация сталей по свариваемости

| Группа свариваемости | Сталь | |

| Углеродистая | Конструкционная

легированная |

|

| Хорошая | Ст1, Ст2, СтЗ, Ст4, 0,8;

сталь 10,20, 12кп, 16кп, 20кп |

15Г, 20Г, 15ХМ, 10 ХСНД

10ХГСНД, 15ХГСНД |

| Удовлетворительная | Ст5; сталь 30, 35 | 12ХН2, 14Х2МР, 20ХН,

20ХГСА, 25ХГСА, 30ХМ |

| Ограниченная | Ст6, сталь 40, 45, 50 | 35Г, 40Г, 45Х, 30ХГСА,

40ХМФА, 30ХГСМ |

| Плохая | Сталь 65, 70, 80, У7, У8,

У9, У10 |

50Г, 8X3, 45ХНЗМФА

8X3, 5ХНТ |

3. Выбор типа сварного соединения

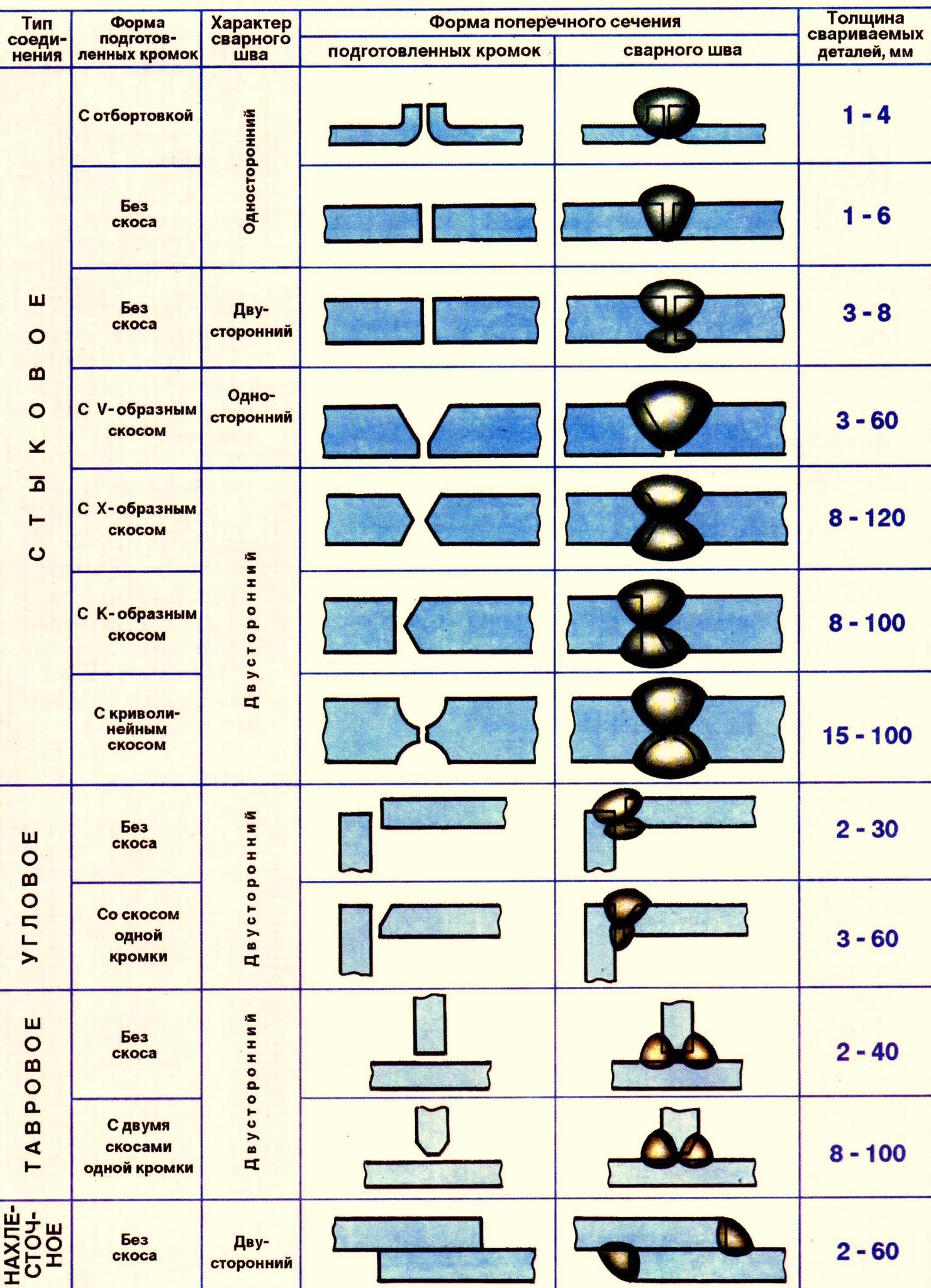

Тип сварного соединения определяют взаимным расположением свариваемых элементов и формой подготовки (разделки) их кромок под сварку.

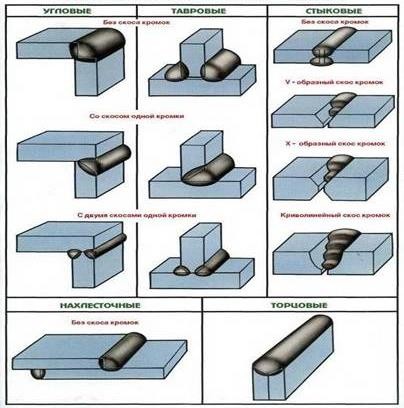

По первому признаку различают четыре основных типа сварных соединений: стыковые, тавровые, нахлёсточные, угловые (рис. 1).

Рис. 1 Основные типы сварных соединений

Кромки разделывают в целях полного провара заготовок по сечению, что является одним из условий равнопрочности сварного соединения с основным металлом. Форму и размеры элементов разделки (угол, притупление и зазоры) назначают, исходя из условий проплавления, обеспечения формирования корня шва (без не проваров и прожогов) и минимального объёма наплавленного металла.

Тип сварного соединения наряду с общими конструктивными соображениями выбирают с учётом обеспечения равнопрочности соединения

с основным металлом и технологичности. Выбор разделки кромок зависит от толщины металла, его теплофизических свойств и вида сварки.

Стыковые соединения элементов плоских и пространственных заготовок наиболее распространены. Соединения имеют высокую прочность при статических и динамических нагрузках. Их выполняют практически всеми видами сварки. Кроме того, такая форма соединения работоспособнее вследствие равномерного распределения деформаций и напряжений.

Тавровые соединения широко применяют при изготовлении пространственных заготовок. Эти соединения выполняют всеми видами сварки.

Нахлёсточные соединения часто применяют для сварки листовых заготовок при необходимости простой подготовки и сборки под сварку. Эти соединения менее прочны по сравнению со стыковыми соединениями. В тоже время нахлёсточное соединение – основное соединение при термомеханической сварке, особенно при точечной и шовной контактной сварке. Точечные соединения часто играют роль связующих соединений и рабочих усилий не передают.

Угловые соединения, как правило, выполняют в качестве связующих. Они не предназначены для передачи рабочих усилий. Их выполняют всеми видами термической сварки.

Выбор формы свариваемых элементов (Рис. 2).

Сварные заготовки изготовляют из проката: листа, труб, профилей, а также из литых, кованных и штампованных элементов. При конструировании размеры и форму свариваемых элементов с точки зрения их технологичности следует выбирать, исходя из применения:

- высокопроизводительных автоматических способов сварки;

- выполнения сварки в нижнем положении;

- свободного доступа к лицевой и коневой частям шва;

- проведения при необходимости подогрева и последующей термообработки;

- сведения к минимуму длины сварных швов и массы основного и наплавленного металлов.

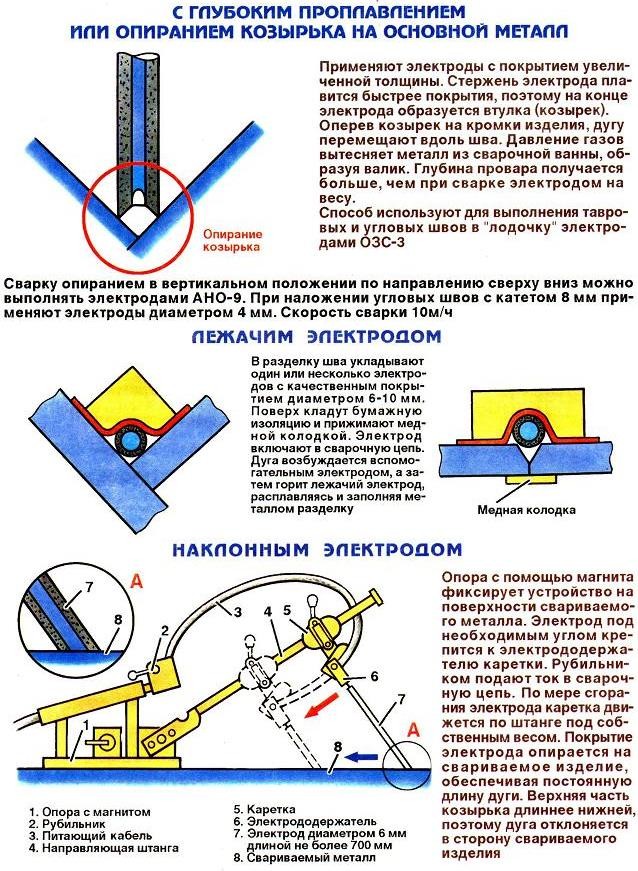

Рис. 2. Высокопроизводительные автоматические способы сварки

Указанным рекомендациям соответствует, элементы простой геометрической формы: прямолинейные, цилиндрические, конические, полусферические с длинными прямыми и замкнутыми кольцевыми стыковыми и тавровыми соединениями. При выборе сортамента материалов для изготовления элементов предпочтительнее прокатные, гнутые или штамповочные профили и оболочки, тонкий лист и тонкостенные трубы и их сочетания.

Выбор вида сварки (табл.1). Вид сварки выбирают, исходя из:

- размера и формы соединяемых заготовок;

- расположения швов в сварном соединении;

- физико-химических свойств, соединяемых материалов;

- возможности механизации и автоматизации процесса сварки.

Таблица 1. Выбор вида сварки

Примеры: листовые конструкции из всех марок сталей и цветных сплавов – дуговую и электрошлаковую варку. Для получения стыковых соединений заготовок компактных, полых и развитых сечений – контактную сварку. В производстве тонколистовых конструкций – точечная и шовная контактная сварка.

В том случае, когда желательно ограничить температуру нагрева материала в зоне соединения, применяют холодную и ультразвуковую сварку.

Выбор способа уменьшения сварочных деформаций и напряжений. При проектировании сварных заготовок необходимо предусматривать конструктивные и технологические мероприятия по устранению или уменьшению сварочных деформаций и напряжений. Внешние сварочные деформации приводят к снижению точности размеров заготовок и требуют назначения больших припусков на механическую обработку.

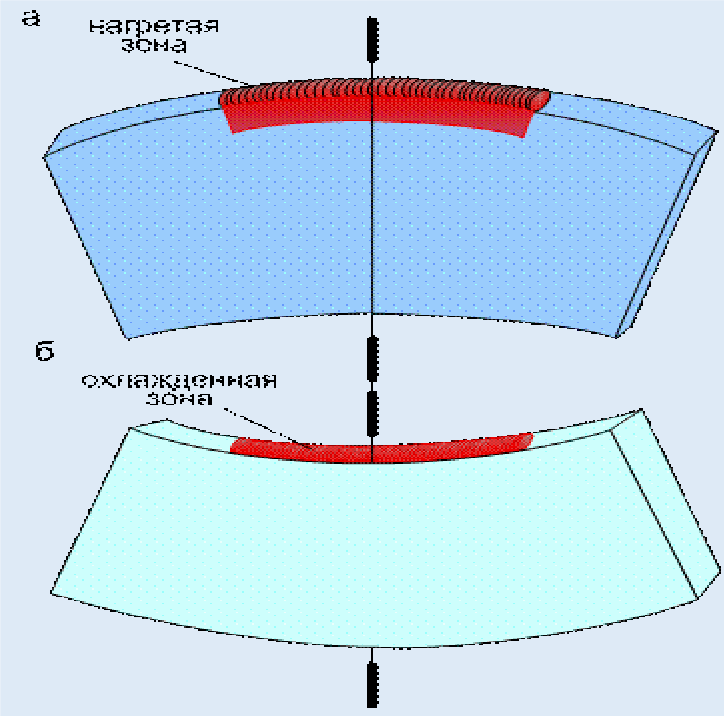

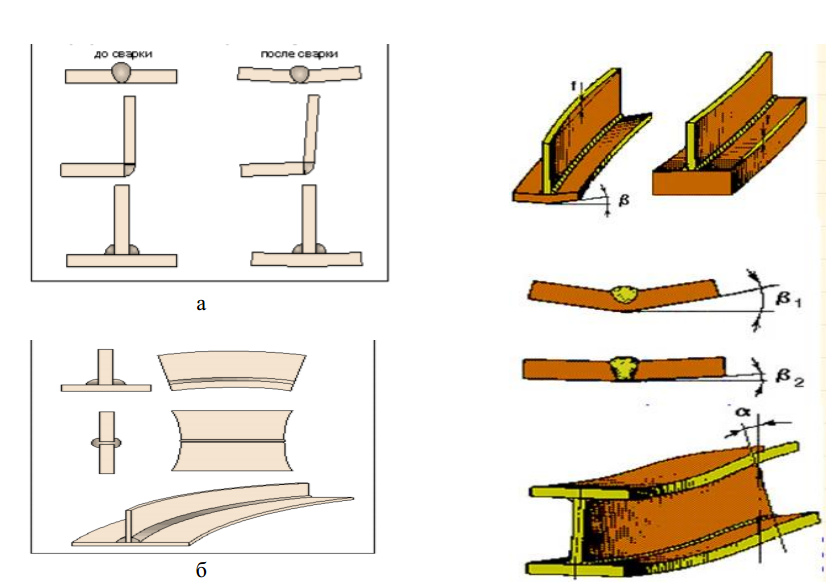

Сварочные деформации и напряжения возникают вследствие локальной пластической деформации отдельных зон сварного соединения из-за неравномерного разогрева при сварке (рис. 2, рис. 3).

Рис. 2. Деформации металла при неравномерном нагреве: а – нагретая зона; б – охлажденная зона

Рис. 3. Деформация от поперечной усадки (а) и деформация от продольной усадки (б)

Основные закономерности процесса развития внешних сварочных деформаций сводятся к следующему:

- абсолютное укорочение возрастает с увеличением объёма наплавленного металла и зоны разогрева заготовки;

- при симметричном размещении наплавленного металла происходит деформации поперечных и продольных усадок;

- при несимметричном расположении наплавленного металла происходит деформация угловая и изгиба;

Величина деформации определяется, с одной стороны, величиной остаточного укорочения, с другой – сопротивлением сварной заготовки деформации растяжения (сжатия), изгиба или кручения, т.е. соответствующей её жёсткостью.

Рекомендации: поперечную и продольную усадки сварных заготовок можно скомпенсировать увеличением размеров заготовки под сварку на величину предполагаемой деформации; уменьшить сваркой обратноступенчатым способом.

Угловая деформация может быть устранена или снижена предварительным угловым изгибом заготовок перед сваркой; уменьшением сечения шва заменой V – образной разделкой на U – образную; симметричным размещением наплавленного металла относительно центра тяжести сечения шва заменой V – образной разделки на Х – образную; жёстким закреплением свариваемых элементов при сварке или применением рёбер жёсткости.

Деформацию изгиба можно исключить предварительным обратным прогибом балки перед сваркой; рациональной последовательностью укладки швов относительно центра тяжести сечения сварной балки; термической (горячей) правкой путём нагрева зон.

Для предупреждения возникновения высоких сварочных напряжений не следует допускать скопления сварных швов и пересечений их друг с другом, рекомендуется использовать способы сварки, обеспечивающие минимальный разогрев заготовок. Для снятия напряжений применяют высокий отпуск сварных заготовок, а также прокатку или правку сварных швов.