Содержание страницы

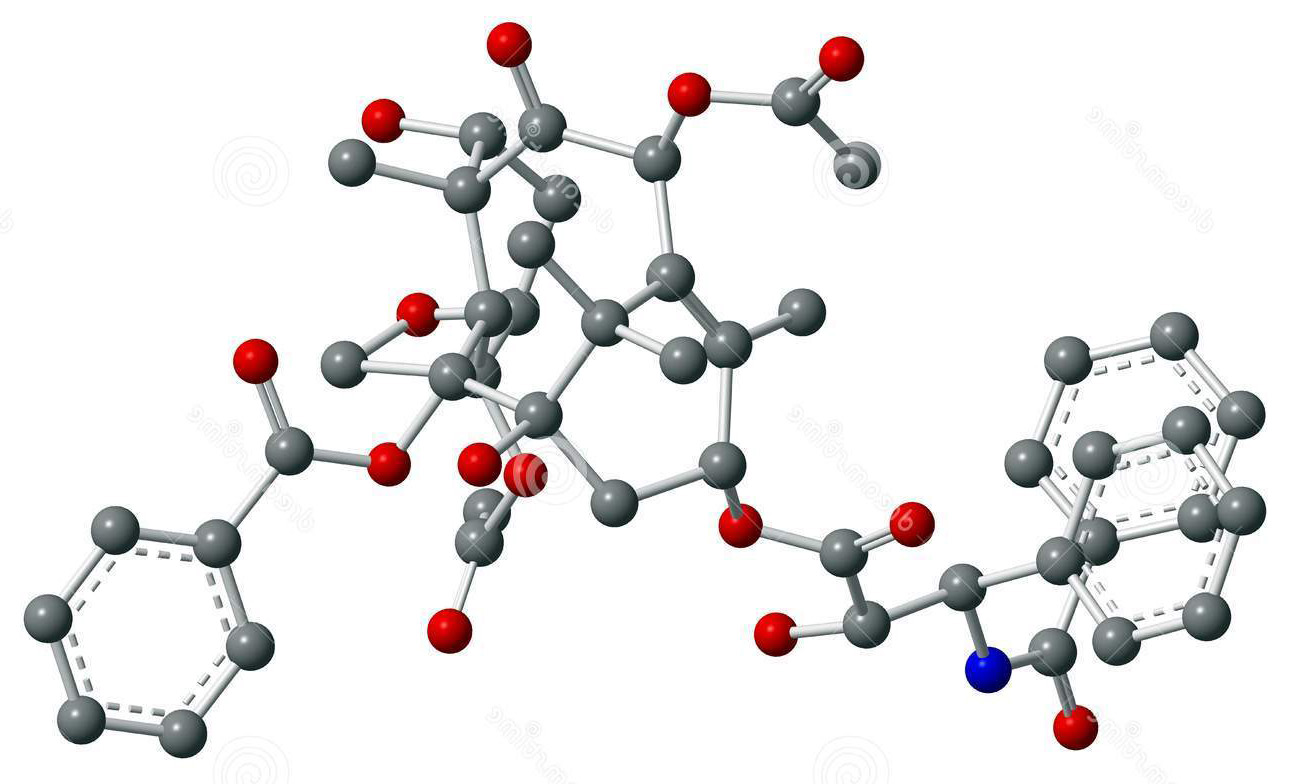

Полимер (от греческих слов poly — много и meros — доля, часть) — соединение с высокой молекулярной массой, макромолекулы которого состоят из очень большого числа простых, одинаковых, повторяющихся звеньев (мономеров) или повторяющихся группировок. Например, полиэтилен [– СН2 – СН2 –]n образуется из мономера этилена СН2 = СН2, где число n может достигать нескольких десятков тысяч единиц. Для макромолекулы полимера характерно то, что ее длина в тысячу раз и более превышает поперечный размер. Так, для полистирола при n = 6000 макромолекула имеет длину 1,5·10-6 м, а ее поперечный размер равен 1,5·10-9 м, т. е. в 1000 раз меньше. Простейшей моделью макромолекулы является нить, с насаженными на нее бусинками, причем эта нить находится в запутанном состоянии.

Молекулярная масса полимера может составлять от 5000 до 1000000 а.е.м. При таких больших размерах макромолекул свойства веществ определяются не только химическим составом этих молекул, но и их взаимным расположением и строением.

По происхождению полимеры могут быть природными и синтетическими. Природными полимерами являются белки, полисахариды, целлюлоза, крахмал, натуральный каучук, слюда, асбест, природный графит. К синтетическим полимерам относятся синтезированные высокомолекулярные вещества, полученные полимеризацией или поликонденсацией (синтетические смолы, волокна, каучуки и т. д.). При этом ведущей группой используемых полимеров являются синтетические полимеры.

Поскольку макромолекулы образуют цепи, состоящие из отдельных звеньев и простирающиеся в длину на расстояния в тысячи раз большие, чем их поперечные размеры, то макромолекулам свойственна гибкость (которая ограничена размером сегментов — жестких участков, состоящих из нескольких звеньев). Гибкость макромолекул является одной из отличительных особенностей полимеров.

Если макромолекула состоит из звеньев различной природы, то материал называется сополимером. Введение в полимер звеньев другой природы позволяет получить материал с требуемыми свойствами. Например, в сополимере стирола помимо основного звена содержится каучук, благодаря чему повышается ударная вязкость материала.

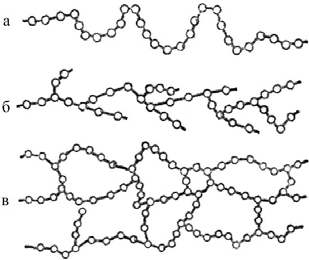

Макромолекулы полимеров могут иметь линейную, разветвленную или сетчатую (сшитую) структуры (рис. 1).

Рис. 1. Структуры полимеров: а — линейная; б — разветвленная; в — сетчатая (сшитая)

Внутри макромолекулы между атомами во всех трех случаях действуют прочные ковалентные связи, энергия которых составляет 300…500 кДж/моль. У полимеров с линейной и разветвленной структурами между макромолекулами чаще всего действуют силы притяжения отрицательных и положительных частиц (силы Вандер-Ваальса), энергия которых составляет до 10 кДж/моль, т. е. в десятки раз меньше. У полимеров с сетчатой структурой между макромолекулами действуют, главным образом, прочные ковалентные связи.

Линейные полимеры обладают специфичными свойствами, в частности, способностью к образованию анизотропных высокоориентированных волокон и пленок, а также к большим обратимым деформациям. По мере перехода от линейных полимеров к разветвленным и сшитым полимерам комплекс их специфических свойств становится все менее выраженным. Трехмерные полимеры с очень большой частотой сетки этими свойствами вообще не обладают.

По химическому строению главной цепи различают гомоцепные и гетероцепные полимеры. Макромолекулы гомоцепных полимеров в составе главной цепи содержат одинаковые атомы (углерода, кремния, серы, фосфора и др.). Характерным представителем этой группы являются карбоцепные полимеры, главная цепь в молекулах которых состоит из атомов углерода. В макромолекулах гетероцепных полимеров в состав главной цепи входят различные атомы.

Полимеры могут находиться только в двух агрегатных состояниях (твердом и жидком). Перевод макромолекул полимеров в газообразное состояние без разрушения связей основной цепи невозможен.

1. Классификация полимеров

Учитывая связи состава и структуры со свойствами полимеров, их можно классифицировать по различным признакам (составу, форме макромолекул, фазовому состоянию, полярности, отношению к нагреву).

Все полимеры по состоянию во время нагрева и после охлаждения подразделяют на термопластичные и термореактивные.

Термопластичные полимеры (термопласты) — это полимеры, которые при нагреве размягчаются, даже плавятся, а при охлаждении затвердевают, не испытывая при этом никаких химических превращений (этот процесс обратим). Такое поведение полимеров объясняется тем, что при нагреве разрушаются слабые межмолекулярные связи, а ковалентные связи сохраняются. Это обстоятельство позволяет многократно перерабатывать термопласты.

Термопласты обладают повышенной пластичностью, но малой теплостойкостью, и растворимы в растворителях.

Термореактивные полимеры (реактопласты) — это полимеры, которые при нагревании претерпевают необратимые химические превращения, в результате которых твердеют, утрачивая растворимость и способность к изменению формы. Эти полимеры при повышении температуры не размягчаются, но при достижении достаточно высокой температуры разрушаются. Реактопласты не растворимы и могут только набухать в растворителях.

По составу полимеры подразделяют на органические, элементоорганические и неорганические.

Органические полимеры составляют наиболее обширную группу соединений. Если основная молекулярная цепь таких соединений образована только углеродными атомами, то они называются карбоцепными полимерами.

В гетероцепных полимерах атомы других элементов, присутствующие в основной цепи (кроме углерода) существенно изменяют свойства полимера. Так, в макромолекулах атомы кислорода способствуют повышению гибкости цепи, атомы фосфора и хлора повышают огнестойкость, атомы серы придают газонепроницаемость, атомы фтора (даже в виде радикалов) сообщают полимеру высокую химическую стойкость и т. д. Органическими полимерами являются смолы и каучуки.

Элементоорганические соединения содержат в составе основной цепи атомы (Si, Ti, Al), сочетающиеся с органическими радикалами (СН8, С6Н5, СН2). Эти радикалы придают материалу прочность и эластичность, а атомы (Si, Ti, Al) сообщают повышенную теплостойкость. В природе таких соединений не встречается. Представителями их являются кремнийорганические соединения.

К неорганическим полимерам относятся силикатная керамика, слюда, асбест. В составе этих соединений углеродный скелет отсутствует. Основу неорганических материалов составляют оксиды кремния, алюминия, магния, кальция и др.

В силикатах существуют два типа связей: атомы в цепи соединены ковалентными связями (Si–О), а цепи — ионными связями. Неорганические полимеры отличаются большой плотностью и высокой длительной теплостойкостью. Однако стекла и керамика являются хрупкими материалами и плохо переносят динамические нагрузки. К неорганическим полимерам относится графит, представляющий собой карбоцепной полимер.

По фазовому состоянию полимеры подразделяют на аморфные и кристаллические.

Аморфные полимеры однофазны. Структуры в этих полимерах флуктуационны, термодинамически нестабильны и характеризуются относительно коротким периодом существования. Аморфная фаза уменьшает жесткость системы, делает ее эластичной. Это свойство используют в некоторых технологических процессах для повышения эластичности изделий, производя быстрое охлаждение (закалку) расплава полимера.

Кристаллические полимеры образуют пространственные решетки кристаллитов. Кристаллические структуры являются дискретными, организованными, термодинамически стабильными. Кристаллизация происходит в определенном интервале температур.

Кристаллическую структуру могут образовывать полимеры со строго регулярным строением линейных цепей. При этом кристаллические полимеры имеют более высокие температуры плавления и механические свойства, чем аморфные.

В обычных условиях полной кристаллизации полимера не происходит и структура получается двухфазной, т. е. кристаллические полимеры имеют участки молекул разрыхленной упаковки, которые составляют его аморфную фазу. В зависимости от своей природы и условий затвердевания эти полимеры могут иметь структуру с преобладающим содержанием аморфной или кристаллической фазы.

Кристалличность сообщает полимеру большую жесткость и твердость, а также теплостойкость. Отношение объема всех кристаллических областей полимера к общему объему называется степенью кристалличности. Высокую степень кристалличности (60…80 %) имеют фторопласт, полипропилен, полиэтилен высокой плотности, поликарбонаты. Поливинилхлорид, полиэфиры, полиамиды и полиэтилен низкой плотности имеют меньшую степень кристалличности. При длительном хранении, эксплуатации и переработке полимеров их структуры могут претерпевать изменения.

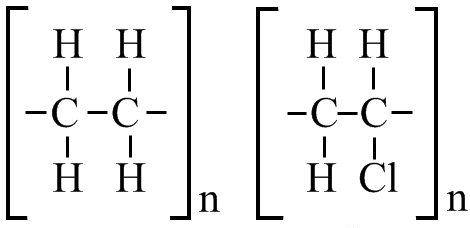

В зависимости от строения звена макромолекулы термопласты разделяют на неполярные и полярные. В случае симметричного строения звена макромолекулы полимер является неполярным, при несимметричном строении — полярным (рис. 2). При симметричном строении центры тяжести положительных и отрицательных зарядов совпадают и молекула становится электрически нейтральной. При несимметричном строении в результате несовпадения центров тяжести положительных и отрицательных зарядов молекула обладает определенным дипольным моментом.

Неполярные полимерные материалы (фторопласт-4) не поглощают влагу и характеризуются стабильными свойствами. Неполярные полимеры (на основе; углеводородов) являются высококачественными высокочастотными диэлектриками и обладают хорошей морозостойкостью.

Полярные полимеры (поливинилхлорид) поглощают влагу и изменяют свои размеры и свойства. Полярность придает полимерам жесткость и теплостойкость, но морозостойкость у полярных материалов низкая.

Отвержденное состояние полимера называется термостабильным.

По способу синтеза полимеры подразделяются на получаемые полимеризацией, поликонденсацией и химическим модифицированием.

а б

Рис. 2. Строение звена неполярного (а) и полярного (б) полимеров: а — полиэтилен высокого давления; б — поливинилхлорид

2. Свойства полимеров

Особенности строения полимеров влияют на их физикомеханические и химические свойства. Вследствие высокой молекулярной массы полимеры не могут переходить в парообразное состояние, поскольку давление паров полимеров незначительно и при нагреве выше определенной температуры они разлагаются.

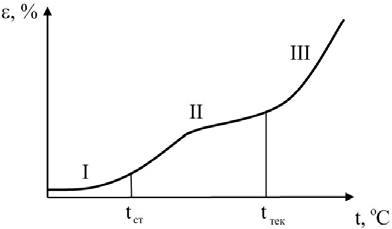

Полимеры могут находиться в четырех физических состояниях: кристаллическом, стеклообразном, высокоэластичном и вязкотекучем. Следует отметить, что при определении физико-механических свойств полимеров их полидисперсность приводит к значительному разбросу показателей. Физико-механические свойства полимеров зависят от их структуры и физического состояния, которое в зависимости от температуры может быть стеклообразным, высокоэластичным и вязкотекучим. Все три состояния можно наблюдать у образца аморфного термопласта (винипласта), если подвергнуть его нагреву, периодически нагружать сжимающей нагрузкой, соблюдая постоянство нагрузки и времени ее воздействия на образец при различной температуре, и замерять его деформацию. В результате данного опыта можно получить термомеханическую кривую, отражающую зависимость деформации образца от температуры его нагрева (рис. 3).

В стеклообразном состоянии полимерный материал сопротивляется воздействию температуры, а его деформация является, в основном, упругой, т. е. после снятия нагрузки деформация быстро исчезает. При этом атомы, входящие в состав молекулярной цепи, совершают колебательное движение около положения равновесия, т. е. движения звеньев и перемещения макромолекул не происходит.

Рис. 3. Термомеханическая кривая аморфного полимерного материала: I — зона стеклообразного состояния; II — зона высокоэластического состояния; III — зона вязкотекучего состояния; tст — температура стеклования; tтек — температура текучести

В высокоэластическом состоянии наблюдается значительная деформация полимерного материала, которая после снятия нагрузки исчезает за некоторое время. Такая деформация называется высокоэластической или уcловно остаточной. Высокоэластичное состояние полимера наступает при его нагреве выше температур стеклования. Высокоэластическое состояние присуще только высокополимерам и характеризуется способностью материала к большим обратным изменениям формы при небольших нагрузках (звенья колеблются и макромолекула приобретает способность изгибаться).

В вязкотекучем состоянии полимера наблюдается остаточная деформация. При этом происходит перемещение макромолекул относительно друг друга. Вязкотекучее состояние напоминает жидкое состояние, но отличается от него очень большой вязкостью (подвижна вся макромолекула).

С изменением температуры линейный или разветвленный полимер может переходить из одного физического состояния в другое.

Примером стеклообразного состояния полимера при температуре 20 °С может служить полистирол (материал, из которого изготовляют большое количество корпусных деталей радиотехнического назначения), высокоэластического состояния — каучук, вязкотекучего — полиизобутилен.

У кристаллических термопластов переход в вязкотекучее состояние может происходить, минуя высокоэластическое состояние. Полимеры с сетчатой структурой находятся, в основном, в стеклообразном состоянии, поскольку вязкотекучее состояние для них невозможно, а высокоэластическое затруднено.

В машиностроении полимеры используются, как правило, в стеклообразном и высокоэластическом состояниях. Переработка полимеров в изделия осуществляется в вязкотекучем состоянии (реже — в высокоэластическом состоянии).

В процессе эксплуатации деталей важно знать особенности протекания релаксационных процессов. Всякий релаксационный процесс заключается в стремлении системы к восстановлению нарушенного равновесия в результате теплового движения молекул. Если при нормальной температуре растянуть в пределах упругости стальной образец, а затем снять нагрузку, то деформация образца исчезнет практически сразу. При снятии нагрузки у растянутого образца из мягкой резины деформация не исчезнет за длительный период времени (месяцы, годы). Таким образом, для низкомолекулярных веществ, например металлов, релаксационные процессы в пределах жаропрочности протекают за миллионные доли секунды. Для полимерных материалов релаксационные процессы «растянуты» во времени, что связано с наличием длинных и запутанных макромолекул, которые не успевают отреагировать на снятие или приложение нагрузки. Эта специфика протекания релаксационных процессов влияет на поведение полимеров под нагрузкой, что имеет важное практическое значение в инженерной практике.

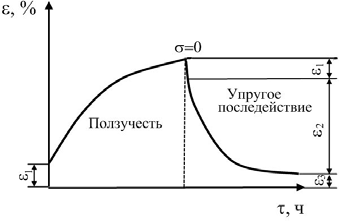

Для прогнозирования эксплуатационных характеристик деталей из полимерных материалов необходимо учитывать такие явления, как ползучесть, упругое последействие, релаксация напряжения, механический гистерезис. Если приложить к образцу полимера достаточно большую нагрузку, то постепенно в нем будет развиваться деформация, которая, в общем случае, складывается из упругой деформации, а также высокоэластической и остаточной (рис. 4).

Рис. 4. Зависимость деформации полимера от времени при действии постоянного достаточно большого напряжения (ползучесть) и после снятия нагрузки (упругое последействие): ε1 — упругая деформация: ε2 — высокоэластическая деформация; ε3 — остаточная деформация; σ — напряжение

Явление ползучести полимерных материалов под действием постоянной нагрузки необходимо учитывать при прогнозировании эксплуатационных свойств полимеров. С повышением температуры среды ползучесть полимеров увеличивается, поскольку облегчаются условия распрямления макромолекул, а при снижении уровня нагрузки ползучесть уменьшается. Упругое последействие (рис. 4) вызывает изменение линейных размеров деталей, изготовленных из полимеров методом литья под давлением.

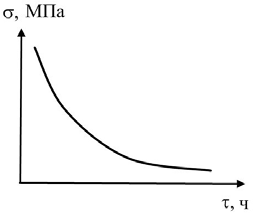

Если прекратить деформирование растянутого на разрывной машине образца полимера и следить за стрелкой силоизмерителя, то можно видеть, как постепенно стрелка вернется к делению «ноль». Это свидетельствует о том, что напряжение в образце исчезло, и произошла релаксация напряжения (рис. 5). На практике релаксация напряжения проявляется, например, в виде ослабления пружин.

Рис. 5. Падение напряжения в деформированном образце полимера с течением времени после прекращения процесса деформации (релаксация напряжения)

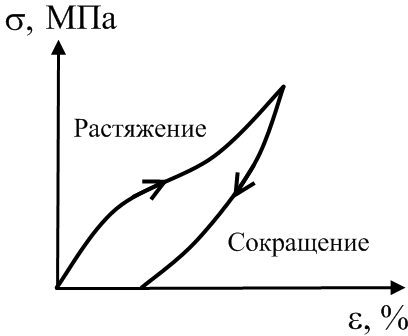

Механический гистерезис имеет место, например, при многократном растяжении образца или детали (рис. 6).

Рис. 6. Кривые растяжения и сокращения полимерного образца (механический гистерезис)

При этом кривая разгрузки не совпадает с кривой нагрузки. Это явление используется в устройствах для гашения вибрации.

Под старением полимерных материалов понимается самопроизвольное необратимое изменение их важнейших технических характеристик, происходящее в результате сложных химических и физических процессов, развивающихся в материале при эксплуатации и хранении. Причинами старения являются свет, теплота, а также кислород, озон и другие немеханические факторы. Старение ускоряется при многократных деформациях; менее существенно на старение влияет влага. Различают старение тепловое, световое, озонное и атмосферное.

Для замедления процессов старения в полимерные материалы добавляются стабилизаторы (различные органические вещества) и антиоксиданты (амины, фенолы и др.). Длительность эксплуатации стабилизированных материалов значительно возрастает. Срок наступления хрупкости полиэтилена, стабилизированного сажей, составляет свыше 5 лет. Трубы из поливинилхлорида могут эксплуатироваться 10…25 лет.

К важным свойствам полимеров относится также их радиационная стойкость. Под действием ионизирующих излучений в полимерах происходят ионизация и возбуждение, которые сопровождаются разрывом химической связи и образованием свободных радикалов. Наиболее устойчивы к радиации полимеры, имеющие бензольное кольцо в виде боковой группы (полистирол).

Вакуум действует на полимерные материалы по-разному. Ухудшение их свойств связано с выделением из материала различных добавок (пластификаторов, стабилизаторов) и протеканием процессов деструкции. Ориентированные полимеры (полиамиды, полиэтилен, полипропилен) имеют одинаковую долговечность в вакууме и на воздухе.

Абляционная стойкость (абляция — унос некоторой массы вещества с поверхности твердого тела обтекающим эту поверхность потоком горячих газов) определяется устойчивостью материала к механической, термической и термоокислительной деструкции. На абляционную стойкость полимера влияет также его структура. Материалы на основе полимеров линейного строения имеют низкую стойкость (происходит деполимеризация и деструкция). Температура абляции не превышает 900 °С. Материалы на основе термостойких полимеров лестничного или сетчатого строения (фенолоформальдегидные, кремнийорганические и др.) имеют более высокую стойкость к абляции. В них протекают процессы структурирования и обезуглероживания (карбонизации). Температура абляции может достигать 3000 °С.

Для увеличения абляционной стойкости в полимеры вводят армирующие наполнители (например, стеклянные волокна). Стеклянные волокна оплавляются. При этом расходуется много теплоты. Теплопроводность пластиков в сотни раз меньше, чем теплопроводность металлов, поэтому при кратковременном действии высокой температуры внутренние слои материала нагреваются до 200…350 °С и сохраняют механическую прочность.

Механическая прочность, эластичность, электроизоляционные и другие технические свойства полимеров обусловливают их широкое применение. Полимеры служат основой пластмасс, химических волокон, резины, лакокрасочных материалов, клеев, герметиков, ионообменных смол. Природные биополимеры составляют основу всех живых организмов и участвуют практически во всех процессах жизнедеятельности.

В технике полимеры редко используют в чистом виде. Наиболее широкое применение они находят в виде пластмасс, в состав которых, кроме основного компонента (полимера, играющего роль связующего вещества), вводят различные добавки, оказывающие определенное влияние на свойства пластмасс.