Содержание страницы

1. Группы свойств металлов

Чтобы правильно выбрать марку конструкционного материала, режимы обработки заготовок, квалифицированный рабочий должен знать основные свойства металлов (конструкционных материалов) и их сплавов.

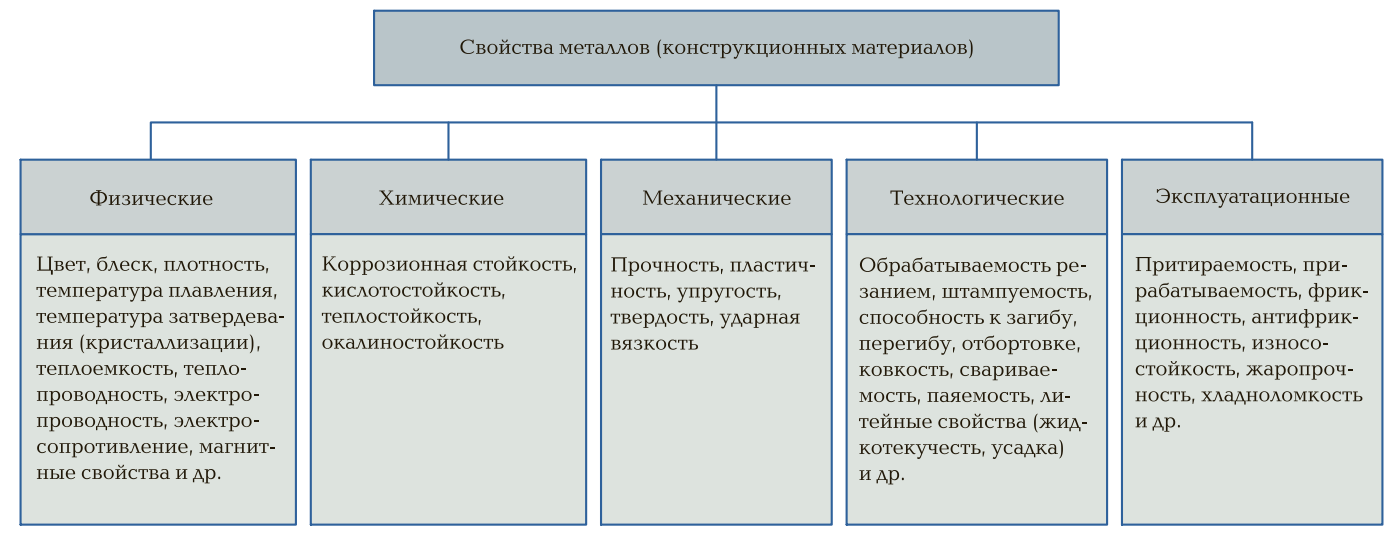

Все свойства конструкционных материалов подразделяются на следующие группы: физические, химические, механические, технологические и эксплуатационные (рис. 1).

2. Физические свойства металлов и сплавов

Физические свойства — свойства конструкционных материалов, которые определяют состояние вещества при определенных условиях (нормальной или повышенной температуре, нагревании до жидкого и охлаждении до кристаллического состояния), поведение в электрическом или магнитном поле, при пропускании электрического тока или теплоты и т. д.

К физическим свойствам относятся цвет, плотность, плавкость (температура плавления), кристаллизация (температура затвердевания), линейное и объемное расширение при нагревании, электро- и теплопроводность, теплоемкость, способность намагничиваться и др.

Физические свойства имеют различные единицы измерения, которые дают сравнительную характеристику конструкционных материалов. Знание физических свойств металлов и их сплавов дает возможность научно обосновывать выбор технологии обработки и условия эксплуатации.

Рис. 1. Классификация свойств металлов и сплавов

Физические характеристики в производственных условиях (конструирование, технология, экспериментирование и эксплуатация) являются основными показателями, определяющими конкретное применение различных конструкционных материалов во всех отраслях науки и техники.

3. Химические свойства металлов и сплавов

Общие характеристики. В материаловедении под химическими свойствами понимают характер взаимодействия атомов металлов с другими металлами или неметаллами в процессе кристаллизации (затвердевания). В зависимости от механизма взаимодействия атомов соединяемых веществ образуются различные химические структуры (сплавы).

Рассмотрим химические свойства не с точки зрения механизма взаимодействия атомов соединяемых веществ, а с точки зрения механизма активности или инертности к внешней среде, взаимодействия с этой средой свободных поверхностей деталей, механизмов, машин и различных сооружений. Благодаря взаимодействию с внешней средой на свободных поверхностях конструкционных материалов происходят изменения химического состава. Эти изменения проявляются в различных формах в зависимости от степени активности материалов. Наиболее активно химическое взаимодействие происходит с кислородом и водой (происходит окисление). При этом железо покрывается толстым коричневым слоем коррозии (ржавчины), медь — зеленым налетом, алюминий — серой пленкой, свинец быстро тускнеет и т. д. При нагревании железо и железоуглеродистые сплавы активно окисляются, превращаясь в окалину. Особенно это происходит в среде каких-нибудь газов. При активном образовании окалины при повышенной температуре уменьшается объем и масса металла. Этот процесс называется угаром металла. Из-за низкой химической стойкости некоторых конструкционных материалов (сталей, чугунов) особенно активно идет химическое изменение или разрушение и окисление поверхности деталей в таких средах, как воздух, морская вода, кислоты, щелочи и др.

Коррозия металлов. Коррозия (от лат. corrosio — разъедание) — это разрушение поверхностного слоя металлов под воздействием окружающей среды (рабочего тела). В процессе коррозии происходит потускнение поверхности, разъедание, травление и разрушение металла. Эти процессы ограничивают применение металлов.

Разрушение поверхности металла коррозией может быть вызвано несколькими причинами: искаженной формой атомно-кристаллической структуры, химической неоднородностью (ликвацией), остаточными напряжениями, окружающими физическими условиями и другими многочисленными факторами. Скорость процесса коррозии можно уменьшить или вообще приостановить, если точно определить ее природу, меняя физические условия работы деталей и механизмов или химический состав металла, его структуру.

В зависимости от рабочей среды, в которой постоянно находятся детали, механизмы и конструкции из металлов и их сплавов, процессы коррозии подразделяются:

- на газовую коррозию (в сухих газах);

- атмосферную коррозию (в условиях открытой атмосферы, влажного естественного воздуха);

- коррозию в жидких растворах (воде, электролитах, неэлектролитах, нефти и нефтепродуктах);

- почвенную коррозию.

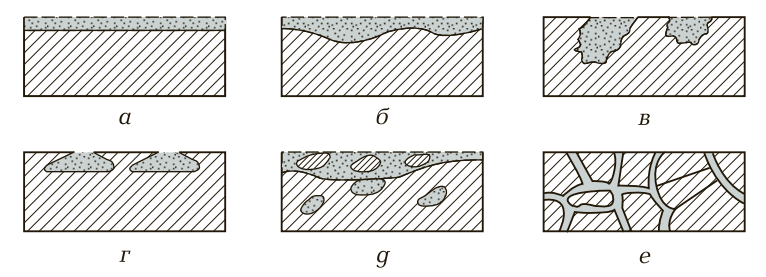

Коррозионные разрушения металлов и сплавов бывают следующих видов (рис. 2):

- общая, или сплошная, коррозия поверхности металлов;

- язвенная коррозия;

- структурно-избирательная коррозия;

- межкристаллитная (интеркристаллитная) коррозия;

- местная коррозия;

- коррозия под напряжением;

- щелевая коррозия;

- биокоррозия.

Рис. 2. Виды коррозионных разрушений металлов и сплавов: а — сплошная равномерная коррозия; б — сплошная неравномерная коррозия; в — язвенная коррозия; г — подповерхностная коррозия; д — избирательная коррозия; е — межкристаллитная коррозия

Все виды коррозии, изображенные на рис. 2, характерны тем, что в конструкциях происходит постепенное разрушение поверхности металла. В одних случаях это скрытое коррозионное разрушение, в других открытое. В зависимости от структуры сплава, химической прочности зерен и правильной или искаженной атомной кристаллической решетки, а также неоднородности по химическому составу (ликвации) кислород избирательно взаимодействует с металлом. Практика показывает, что структуры твердых растворов (аустенит) и химических соединений (карбид) обладают более высокой коррозионной стойкостью, чем структура механических смесей и структура твердого раствора феррита. Особенно опасными являются подповерхностная, язвенная и межкристаллитная коррозия. Эти виды коррозии разрушают металл, что может привести к поломке деталей (конструкций).

По механизму воздействия на металл коррозия подразделяется на химическую и электрохимическую.

Химическая коррозия происходит под воздействием на поверхность металлов и сплавов сухого воздуха, газов, жидкостей, не взаимодействующих с электрическим током, различных нефтепродуктов и расплавленных солей. В результате воздействия перечисленных факторов поверхность металла покрывается тонкой оксидной пленкой. У некоторых металлов оксидная пленка плотная и прочная и при нормальных условиях препятствует дальнейшему распространению коррозии. Такие защитные оксидные пленки называются природными.

Под действием высоких температур оксидная пленка теряет защитные свойства, металл угорает и мелкие детали могут полностью разрушиться. Так как химическая коррозия проникает по границам зерен на большую глубину и разъедает эти зерна, изменяя кристаллографическую структуру металла, то с течением времени оксидная пленка увеличивается, трескается и отслаивается. Стальные и чугунные детали покрываются ржавчиной. Ежегодно толщина ее увеличивается. Стальные детали под воздействием сухой атмосферы со временем полностью могут разрушиться.

У таких металлов, как алюминий, свинец, никель, хром и др., в обычных атмосферных условиях оксидная пленка тонкая, плотная и прочная, и атомы кислорода не могут через пленку диффундировать. Такими свойствами обладает железо как основной составной элемент в сталях и чугунах. Эти сплавы первоначально имеют плотную оксидную пленку, но с низкой прочностью, поэтому она быстро растрескивается под действием механических колебаний, смены температур, нагрева и охлаждения и отслаивается. В связи с этим стали и чугуны активно коррозируют в любых условиях. Следствием этого является большая естественная убыль различных стальных конструкций и сооружений, станков, машин и механизмов. Для их восстановления требуются миллионы тонн вновь выплавленных конструкционных материалов — сталей и чугунов.

Электрохимическая коррозия — это образование множества мельчайших гальванических элементов (пар) под действием тока, при котором происходят движение электронов металла в электролит и разрушение этого металла.

Сущность электрохимической коррозии металлов заключается в том, что она протекает в различных жидкостях, проводящих электрический ток. В обычных условиях вода впитывает из атмосферы различные соли с образованием слабых электролитов. Между металлом и электролитами образуется электрическая пара (гальванический элемент). Под ее воздействием происходит медленное постоянное разрушение (коррозия) металла. При этом атомы, находящиеся в узлах кристаллических решеток металла (конструкций и сооружений), вступая в контакт с жидким раствором (электролитом), переходят в этот раствор, образуя коррозию. Электрохимической коррозии подвергаются все металлические конструкции, сооружения, машины, находящиеся под открытым небом, так как они постоянно взаимодействуют с влагой (водой), а также металлы, находящиеся в почве (трубопроводы, опоры линий электропередачи, мосты и т. д).

Методы защиты металлов от коррозии. В практике разработаны различные эффективные методы защиты металлов от коррозии, которые широко применяются в различных отраслях промышленности и строительстве.

Неметаллические покрытия являются наилучшей временной защитой изделий машиностроения от коррозии. Как правило, в этом случае применяют густые консервационные материалы: защитные масла и смазки. Защитные смазки для изделий в машиностроении применяют для транспортировки и хранения, а также для консервации.

Использование защитных смазок сводится к временной изоляции металла от коррозионной среды. Защитить металлические поверхности изделий от коррозии маслами и смазками полностью не удается. В процессе транспортировки и временного хранения изделия обертывают в промасленную или пропарафинированную бумагу для изоляции от влажного воздуха, атмосферных осадков и т. д.

Для повышения антикоррозионной защиты металлических поверхностей изделий в масла и смазки вводят ингибиторы, которые подавляют, нейтрализуют или временно замедляют процесс коррозии. Применение смазок и масел предохраняет металлические поверхности машинной техники, используемой сезонно (машины сельскохозяйственного назначения, военная и аварийная техника), и запасных частей к ней. Для защиты металлических поверхностей применяют смазку ГОИ-54, вазелин, кремний органический, вазелин технический, органический и др.

Лакокрасочные покрытия и фенолформальдегидные смолы изолируют металл от контакта с рабочей средой, увеличивают электрическое сопротивление, защищая металл от химического и электрохимического воздействия. Эти покрытия должны обладать большой механической прочностью, газо- и водонепроницаемостью. Лакокрасочными покрытиями предохраняют от коррозии почти все сооружения, эксплуатируемые в атмосфере, а также станки, трубопроводы, батареи отопления и т. д. Различные трубопроводы, контактирующие с агрессивной средой, покрывают смолами. В отдельных случаях используют покрытия пластмассами.

Металлические покрытия также защищают металлы от коррозии. Одним из способов получения многослойных антикоррозионных покрытий является плакирование. Этот вид покрытий заключается в прокатке листов (труб), лент и других изделий с металлами, устойчивыми к коррозии. В качестве металлов, предохраняющих от коррозии, применяют медь, алюминий, хром и тонкие листы коррозионно-стойкой стали. Получаемый в процессе проката тонкий наружный слой металла (с одной или двух сторон) устойчив к химической и электрохимической коррозии.

Другой способ получения многослойного металлического покрытия — лужение (окунание в жидкий расплавленный металл) медью, оловом, цинком и др.

В практике широко применяется производство листов, ленты, проволоки и другой продукции в виде луженых, хромированных, оцинкованных, алитированных и других видов проката, а также производство труб, покрытых цинком, алюминием, кремнием и другими металлами (сталь— медь, сталь— латунь, сталь— бронза, сталь— никель и др.). К этому типу покрытий относится также металлизация поверхности стальных деталей и заготовок методом напыления расплавленного антикоррозионного металла с помощью пистолета или электрической дуги (плазменное покрытие).

К разновидностям многослойных металлических покрытий относятся также гальванические покрытия. При гальванических покрытиях изделия основного металла, соединенного с отрицательным потенциалом, опускают в электролит, содержащий соли коррозионно-стойкого металла (медь, цинк, хром, никель и др.) или пластины из чистого металла. Эти пластины (или электролиты) заряжаются положительным потенциалом. Под действием разности потенциалов в электролит (пластины металла) выпадают электроны, которые оседают на основном (покрываемом) металле, предохраняя его от коррозии. Достоинством гальванических покрытий является равномерное образование на поверхности деталей коррозионно-стойкого металла — металла покрытия. Этим методом производят меднение, хромирование, цинкование, никелирование, серебрение, золочение и др.

К разновидности металлических антикоррозионных покрытий относятся также диффузионные покрытия — насыщение защищаемых поверхностей на небольшую глубину коррозионно-стойкими металлами: хромом, алюминием, серой и другими элементами. Этот метод получил название химико-термической обработки (ХТО).

Легирование — один из наиболее эффективных методов получения коррозионно-стойких конструкционных материалов. При легировании в конструкционные материалы в процессе плавки добавляются коррозионно-стойкие металлы и неметаллы. Легирующие элементы, составляющие сплав, образуют на поверхностях конструкционных материалов прочные и плотные оксидные пленки, предохраняющие металлы от коррозии, или образуют с железом структуру аустенита, который обладает высокой стойкостью к коррозии. В практике в качестве коррозионно-стойких конструкционных материалов выпускают хромистые, хромоникелевые, хромоникелевые с титаном и другие легированные стали и сплавы.

Химические покрытия нашли широкое применение в машиностроении. Сущность химических покрытий заключается в образовании на поверхности деталей пленки, состоящей из металла детали и присадочного материала.

В машиностроении применяются следующие виды химических покрытий: воронение, оксидирование и фосфатирование.

Воронение заключается в нагреве детали до температуры 270 … 290 °С и протирании ее минеральным маслом. Разновидностью воронения является нагрев деталей до температуры 450 … 550 °С и неоднократное опускание их в минеральное масло. После каждого съема детали тщательно насухо протирают.

В процессе воронения на поверхности деталей образуется пленка, состоящая из солей железа темно-синего или черного цвета. В связи с тем что пленка солей железа, образуемая при воронении, плотная и прочная, она не пропускает атомы кислорода и воды, предохраняя поверхность деталей от коррозионного разрушения.

Оксидирование заключается в кипячении деталей в водном растворе селитры, едкого натра или пероксида марганца. На поверхности деталей, также как и при воронении, образуется прочная, плотная пленка синего или черного цвета, из магнитного оксида железа (Fе3O4), предохраняющая детали от коррозии.

Фосфатирование заключается в обработке деталей в смеси фосфорной кислоты и железистых и марганцевых солей. При этом на поверхности деталей образуется пленка, состоящая из фосфата железа и фосфата марганца. Пленка не растворяется в воде, не пропускает кислород, механически прочная и надежно защищает детали от коррозии. Цвет детали — черный.

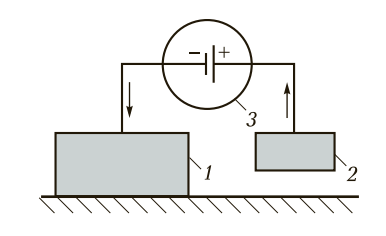

Протекторная защита — это наиболее эффективный метод защиты сооружений из стали и чугуна (мосты, нефтепроводы, газопроводы, теплосистемы и другие объекты, имеющие важное народно-хозяйственное значение), для которых применение перечисленных методов защиты от коррозии невозможно из-за их высокой стоимости или больших габаритных размеров этих сооружений. Сущность этого метода заключается в том, что металлическая конструкция (котел) подключается в сеть постоянного тока (батарея) к отрицательному потенциалу — катоду. Рядом с металлическим сооружением на глубину промерзания в водоносные слои помещается пластина активного металла (цинк, свинец, магний и др.). Эта пластина соединяется с положительным потенциалом — анодом. Под действием ЭДС электроны катода (пластины, соединенной с отрицательным потенциалом) переходят к аноду. Пластины, разрушаясь, предохраняют основной металл от разрушения.

Центральный научно-исследовательский институт конструкционных материалов «Прометей» разработал и предложил большую серию протекторных сплавов и конструкций протекторов, которые успешно применяются в судостроении, нефтедобывающей, нефтяной, газовой промышленности, машиностроении и коммунальном хозяйстве.

В настоящее время Богословский алюминиевый завод (Свердловская область) освоил выпуск алюминиевых сплавов, которые предназначены для производства протекторов широкого диапазона (марки АП-1, АП-2, АП-3 и др.). Из этих сплавов выпускают протекторы различных типов и конструкций: П-КОА-10, П-КОА-3 (одинарные), П-ККА-13, П-ПОА-10 (конечные), П-КЛА-15 (линейные). Выпуск протекторов различных конструкций и назначений предусматривают ГОСТ 26251—84* и ТУ 48-0102-113/0—90.

Рис. 3. Протекторная защита металлических конструкций и сооружений: 1 — защищаемая металлическая конструкция (катод); 2 — пластина активно коррозирующего металла (анод); 3 — источник ЭДС (батарея постоянного тока)

Протекторы характеризуются следующими параметрами: срок службы от 1 до 50 лет; зона защитного действия от 1 до 300 м2. Срок службы зависит от массы протектора. На основании проведенных исследований электрохимических характеристик алюминиевых протекторов в пластовых и подтоварных водах для нефтегазовых устройств разработана система протекторной защиты от коррозии на срок службы не менее 10 лет при диаметре трубопроводов не менее 320 мм (система ПАКР). Эта система предназначена для протекторной защиты внутренних поверхностей резервуаров внутренних систем от электрохимической коррозии при любом уровне жидкой фазы.

Система состоит из протяженного гальванического анода — протектора, составленного из отдельных стержней, соединенных между собой электросваркой. Анод (протектор) размещается на днище резервуара. При уровне воды более 2 м стержни размещаются вертикально. Скорость анодного растворения не более 4 кг анодов в год. Срок службы не менее 5 лет. Степень защиты не менее 95 %.

Схема протекторной защиты металлов от коррозии представлена на рис. 3.

Контроль коррозионных разрушений. С целью определения объема коррозионных разрушений изделий из металла проводят различные испытания:

- лабораторные — в искусственных условиях;

- в природных условиях — в почве, атмосфере, пресных водоемах и море;

- эксплуатационные — в естественных условиях работы сооружений, машин, трубопроводов и т. д.;

- ускоренные — имитация естественных условий работы при условии ускорения во времени.

Оценку коррозионных разрушений осуществляют определением потери массы металла или по толщине разрушенного металла.

| Таблица 1. Группы коррозионной стойкости металлов по десятибалльной шкале | |||

| Группа | Характеристика | Скорость коррозии металла, мм/год | Балл |

| 1 | Совершенно стойкие | Менее 0,001

Более 0,001 до 0,005 |

1

2 |

| 2 | Весьма стойкие | » 0,005 » 0,01

» 0,01 » 0,05 |

3

4 |

| 3 | Стойкие | » 0,05 » 0,01

» 0,1 » 0,5 |

5

6 |

| 4 | Пониженно-стойкие | » 0,5 » 1,0

» 1,0 » 5,0 |

7

8 |

| 5 | Малостойкие | » 5,0 » 10,0 | 9 |

| 6 | Нестойкие | Более 10,0 | 10 |

Примечание. При скорости коррозии металлов от 0,5 мм/год и выше оценка коррозионной стойкости производится по группам, а ниже 0,5 мм/год — по баллам стойкости.

По коррозионной стойкости металлы классифицируют в соответствии с действующими стандартами по десятибалльной шкале и группам стойкости (табл. 1).

Оценка коррозии по десятибалльной шкале не допускается в случаях коррозионного растрескивания и межкристаллитной коррозии изделий.

Кроме того, по коррозионной стойкости металлы подразделяются на активно коррозирующие в атмосферных условиях и воде, медленно коррозирующие в атмосферных условиях и воде, коррозионно-стойкие в атмосферных условиях и воде, а также особую группу конструкционных материалов составляют сплавы, работающие в активных средах (кислотах, щелочах, газовой среде) и при высоких температурах.

4. Механические свойства металлов и сплавов

Механические свойства — это группа свойств, которые характеризуют способность конструкционных материалов выдерживать (или не выдерживать) различные механические нагрузки: прочность, пластичность, упругость, твердость и ударную вязкость. Под воздействием механических нагрузок детали машин и механизмы могут разрушаться (или не разрушаться) в зависимости от механических характеристик.

Для определения механических характеристик конструкционные материалы подвергают следующим видам механических испытаний: испытание на растяжение, сжатие, кручение, изгиб, усталость, динамические испытания (на удар), испытание при повторно-переменных нагрузках.

Напряжения и виды деформаций, возникающие в деталях машин и механизмах в процессе их работы. Напряжение — это отношение нагрузки к площади поперечного сечения детали, воспринимающей эту нагрузку (нагрузка измеряется в ньютонах (Н) или килограмм-силах (кгс), а площадь поперечного сечения деталей в квадратных метрах (м2)).

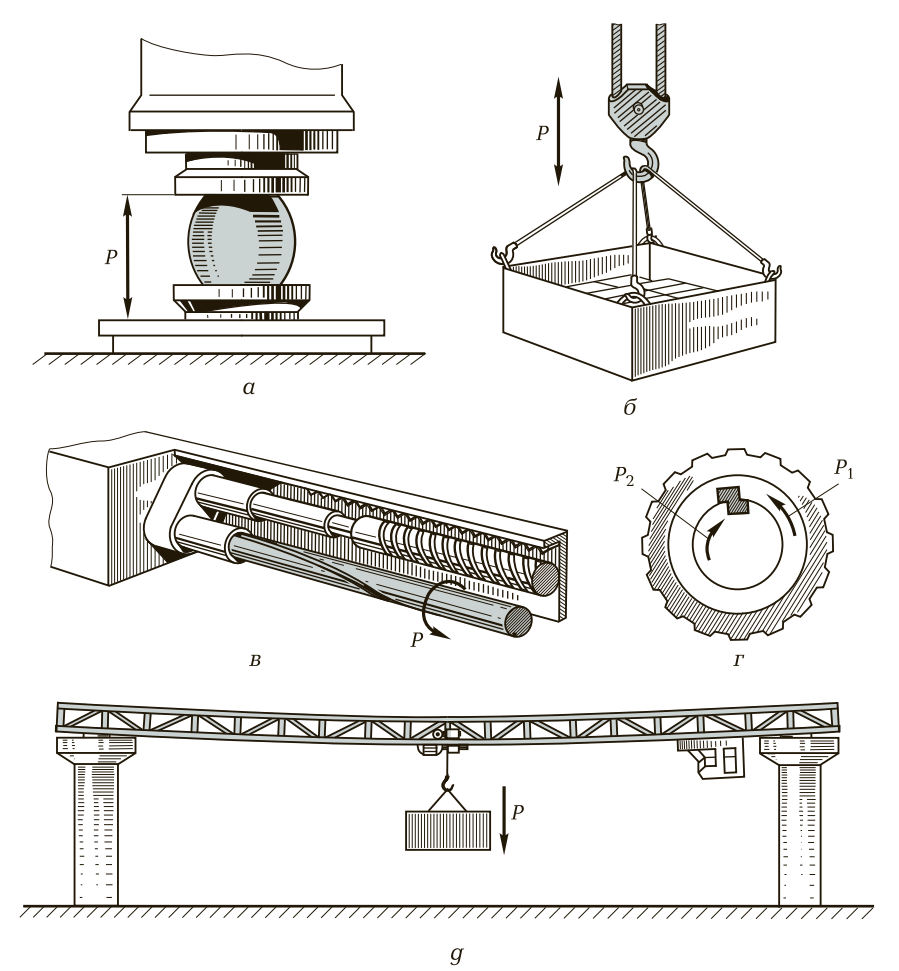

Деформация — это изменение формы и размеров (или разрушение) деталей под действием нагрузок. В зависимости от направления действия механических нагрузок различают следующие виды деформации деталей и механизмов:

- деформация сжатия, которую испытывают шобот и баба кузнечного молота, пресса, пуансон и матрица, а также заготовки в процессе ковки, штамповки и прессования (рис. 4, а);

- деформация растяжения, которую испытывает трос подъемного крана (рис. 4, б );

- деформация кручения, которую испытывают шпиндель сверлильного и токарного станков, ходовые винты, валы и др. (рис. 4, в);

- деформация сдвига или среза, которую можно наблюдать при механической обработке деталей на металлорежущих станках, зубчатых зацеплениях, шпонках, шпильках, штифтах, образующих неподвижные соединения (посадки) деталей и механизмов и т. д. (рис. 4, г);

- деформация изгиба, характерная для стрелы подъемномостового крана, пролетов различных мостов и т. д. (рис. 4, д).

В зависимости от физико-механической природы конструкционных материалов различают упругие и пластические деформации. При упругих деформациях форма и размеры деталей после снятия нагрузки возвращаются в исходное состояние. При пластических деформациях происходит изменение размеров и формы деталей после прекращения нагрузки (остаточная деформация).

Рис. 4. Виды деформации деталей машин и механизмов, возникающих в процессе работы: а — сжатие; б — растяжение; в — кручение; г — сдвиг (срез); д — изгиб; Р, Р1, Р2 — нагрузки

При одинаковых нагрузках и сечениях детали машин, изготовленные из различных конструкционных материалов, деформируются по-разному. Например, стальной трос диаметром 10 мм разрушается при нагрузке 5 т, алюминиевая проволока этого же диаметра разрушается при нагрузке 1 т.

Прочность конструкционных материалов. Показателем работоспособности троса (подъема груза) является прочность конструкционного материала.

Прочность — это способность конструкционных материалов выдерживать (или не выдерживать) различные механические нагрузки не разрушаясь (или разрушаясь). Например, трос подъемного крана, изготовленный из стали, поднимает и перемещает груз определенной массы в пределах установленной для данной марки стали прочности. Железнодорожный мост рассчитан на строго заданную грузоподъемность. Прочность определяется пределом прочности при растяжении (временным сопротивлением), который характеризует напряжения или деформации, соответствующие максимальным (до разрушения образца) значениям нагрузки.

Предел прочности σв, МПа/м2, определяется по формуле

![]()

где Pmax — наибольшая нагрузка, МПа (кгс/мм2); F0 — площадь поперечного сечения образца (детали) до растяжения, м2. Эта величина также называется временным сопротивлением разрыву.

Пластичность конструкционных материалов. Пластичность — это способность конструкционных материалов изменять свою форму и размеры под действием нагрузки и сохранять остаточную деформацию после снятия нагрузки. Пластичность — свойство, обратное упругости. Пластичность характеризуется относительным удлинением и относительным сужением.

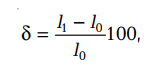

Относительное удлинение δ, %, показывает, на сколько увеличилась длина образца в процессе растяжения, и определяется по формуле

где l0 — длина образца до растяжения, мм; l1 — длина образца после растяжения, мм.

Относительное сужение Ψ, %, показывает, на сколько процентов уменьшится площадь поперечного сечения образца после растяжения, и определяется по формуле

где F0 — площадь поперечного сечения образца до растяжения, мм2; F1 — площадь поперечного сечения образца после растяжения, мм2.

Величина пластичности зависит от физико-механических свойств конструкционных материалов, их хрупкости. Хрупкие материалы при растяжении или других видах деформаций разрушаются без удлинения (изгиба), внезапно (например, серые чугуны), поэтому хрупкость является отрицательным свойством материалов.

Свойство пластичности широко используется в производстве деталей из конструкционных материалов методом деформирования (прокатки, волочения, ковки, штамповки, слесарных операций и др.). При этом металл в горячем состоянии деформированию подвергается значительно легче, чем в холодном состоянии. При деформировании в холодном состоянии заготовки получают наклеп (упрочнение). Повышается твердость, прочность, ударная вязкость. Устраняется хрупкость, уменьшается пластичность. При горячем деформировании конструкционные материалы повышают механические свойства: твердость, пластичность, прочность и ударную вязкость; устраняется хрупкость. При деформировании как в холодном, так и в горячем состоянии пластическая деформация происходит по следующим физическим законам:

- наименьшего сопротивления металла;

- постоянства объема;

- расширения металла при нагревании и сужения его при охлаждении;

- поверхностного трения.

Эти важные технологические законы учитываются при выборе технологических режимов горячего и холодного деформирования. В практике конструкционные материалы должны обладать высокой прочностью, некоторой пластичностью. Отсутствие пластичности приводит к внезапному разрушению деталей. Примеры пределов прочности, относительного удлинения и сужения некоторых материалов приведены в табл. 2.

| Таблица 2. Пределы прочности и пластичности некоторых конструкционных материалов | |||

| Марка (группа)

конструкционного материала |

Предел прочности σв,

МПа (кгс/мм2) |

Относительное

удлинение δ, % |

Относительное

сужение Ψ, % |

| Сталь низкоуглеродистая (марок 08 — 10) | 330 … 350

(33 … 35) |

31 … 33 | 55 … 60 |

| Сталь высокоуглеродистая (марок 75 — 85) | 1 100 … 1 150

(110 … 115) |

8 … 9 | 30 |

| Медь чистая (марка М1к) | 220 … 240

(22 … 24) |

45 … 50 | 75 |

| Латунь (марка Л80) | 320

(32) |

52 | 70 |

| Чугун серый (марка СЧ30) | 300

(30) |

— | — |

Твердость конструкционных материалов. Твердость — это способность конструкционных материалов противостоять проникающим нагрузкам. Свойство твердости проявляется при обработке материалов резанием, в подшипниках качения и скольжения, зубчатых зацеплениях и различных трущихся деталях и механизмах. Чем выше твердость деталей и инструмента, тем выше износостойкость и надежность работы механизмов и стойкость режущих инструментов. В зависимости от твердости обрабатываемого материала выбираются режимы обработки заготовок резанием. Твердость режущего инструмента обусловливает их стойкость (время работы от заточки до заточки). Конструкционные материалы в сыром состоянии имеют низкую твердость. Для повышения износостойкости деталей и инструмента их подвергают различным видам термической или химико-термической обработки, в процессе которой твердость повышается в 2 — 3 раза. В металловедении определение твердости конструкционных материалов основано на вдавливании в испытуемый образец какого-либо наконечника (индентора) под нагрузкой. В практике определения твердости металлов широкое применение нашли методы Бринелля, Роквелла, Виккерса, микротвердости, упругой отдачи, ударного отпечатка и метод царапания (резания).

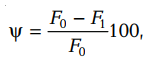

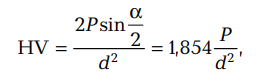

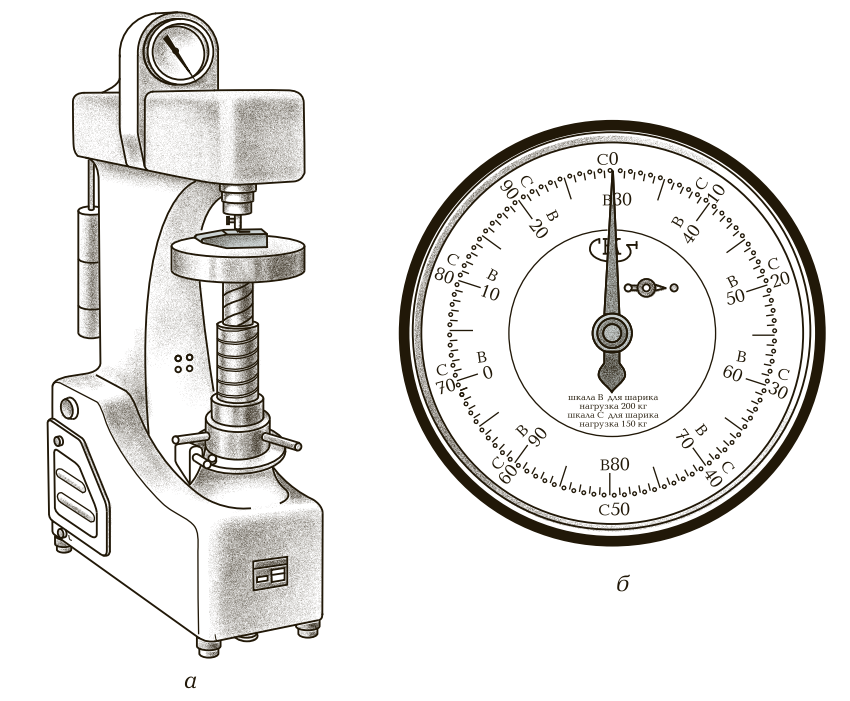

Определение твердости металлов и сплавов по методу Бринелля проводится на шариковых твердомерах типа ТШ (рис. 5). Определение твердости конструкционных материалов в сыром состоянии (до закалки) по методу Бринелля предусматривает ГОСТ 9012—59*. Твердость по Бринеллю обозначается буквами НВ и числовым индексом, полученным в результате испытания. Например, 150 НВ.

Определение твердости конструкционных материалов вдавливанием в образцы алмазного конуса (шкалы А и С) или стального закаленного шарика (шкала В) под определенной нагрузкой (предварительной и основной) называется методом Роквелла (ГОСТ 9013—59*). Твердость по методу Роквелла определяется на приборах типа ТК (с электрическим приводом) и ТВ (с ручным приводом). На рис. 6 представлен твердомер типа ТК. Твердость, измеренная по методу Роквелла, обозначается символами НRC, НRА или НRВ (А, В, С — соответствующие шкалы, зависящие от величины нагрузки) и цифрами (значения твердости). Нагрузка выбирается в зависимости от толщины и условий твердости испытуемых деталей. Так, стальные закаленные детали толщиной не менее 1 мм испытываются при предварительной нагрузке 100 Н (10 кгс) и основной нагрузке 1 400 Н (140 кгс). Общая нагрузка при этом составит 1 500 Н, или 150 кгс.

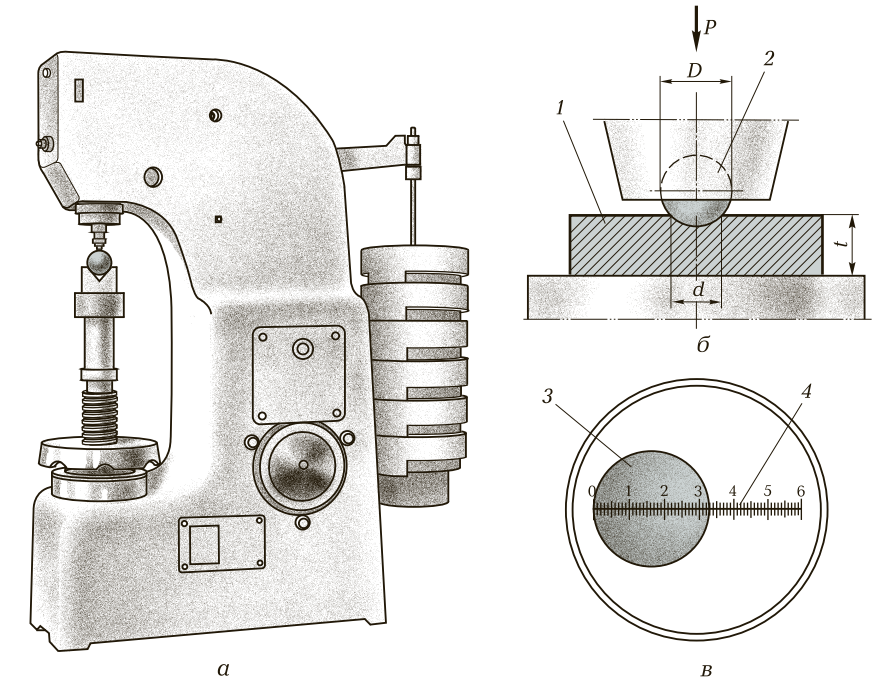

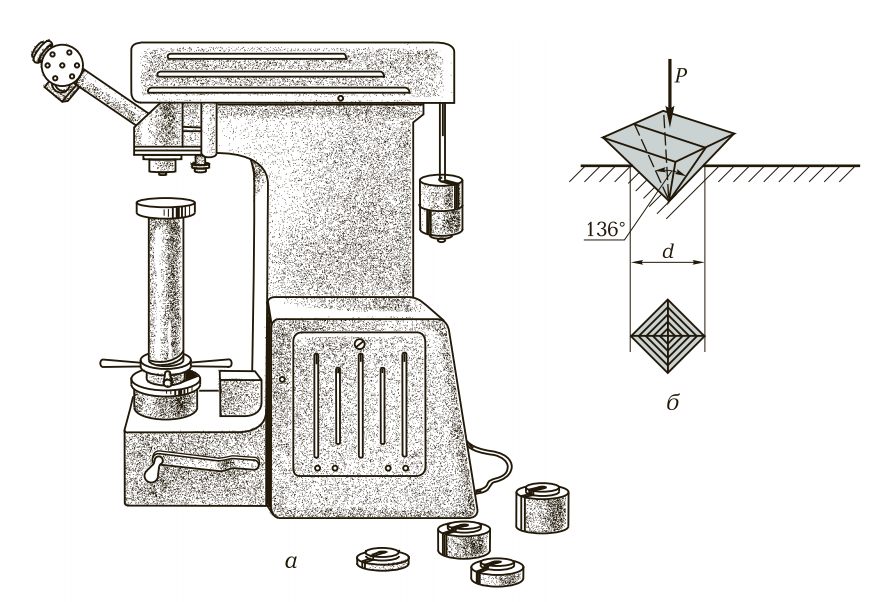

Методом Виккерса (ГОСТ 2999—75*) определяют твердость химико-термически обработанных, а также тонких закаленных деталей путем вдавливания четырехгранной алмазной пирамиды под нагрузкой 9,807 … 980 Н (1 … 100 кгс). Твердость по Виккерсу обозначается буквами НV и определяется по формуле

Рис. 5. Твердомер Бринелля: а — общий вид прибора; б — схема испытания; в — измерение диаметра отпечатка с помощью микрометрической лупы; 1 — образец; 2 — шарик; 3 — лунка; 4 — шкала лупы; P — нагрузка на шарик; D — диаметр шарика; d — диаметр лунки; t — толщина образца

где d — среднее арифметическое значение длин двух диагоналей отпечатка после снятия груза, мм; α — угол между противоположными гранями пирамиды, равный 136 °С.

На рис. 7 приведен твердомер типа ТВ для определения твердости по методу Виккерса. При измерении твердости по методу Виккерса основными параметрами являются нагрузка P = 294,2 Н (30 кгс) и время выдержки 10 … 15 с.

В этом случае твердость по Виккерсу обозначается индексом НV и числом твердости (например, 350 НV). При других условиях нагрузка и время выдержки даются после символа твердости (например, запись 200 НV 10 — 25 означает, что твердость образца по Виккерсу составляет 200 единиц при нагрузке 100,07 Н (10 кгс) и времени выдержки 25 с.

Рис. 6. Твердомер Роквелла: а — общий вид прибора; б — шкала прибора

Рис. 7. Твердомер Виккерса: а — общий вид прибора; б — схема испытания; P — нагрузка, действующая на пирамиду; d — диагональ отпечатка

Числовое значение твердости по Бринеллю и Виккерсу в пределах 100 … 450 единиц приблизительно совпадает с истинной твердостью конструкционных материалов.

В других случаях общего точного перевода чисел твердости по Виккерсу в числа твердости по другим методам или в прочность при растяжении не существует.

Выпускаются также универсальные приборы нового поколения для определения твердости одновременно по методу Виккерса и Бринелля — приборы мод. 2137ТУ, ХПО-250 и др.

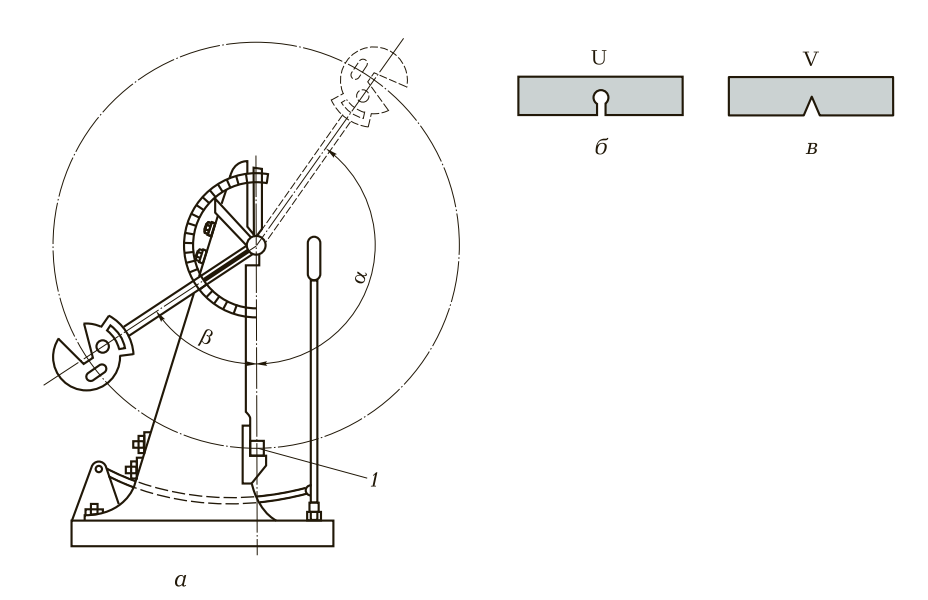

Ударная вязкость. Способность конструкционных материалов сопротивляться ударным нагрузкам называется ударной вязкостью (ударной прочностью). В процессе работы большинство деталей машин и механизмов испытывают ударные нагрузки, которые также называются динамическими нагрузками. Для определения условий работы конструкционных материалов при тех или иных динамических нагрузках существует метод испытания материалов на ударный изгиб при различных температурах (ГОСТ 9454—78*). Ударная вязкость (прочность) определяется на специальном приборе, называемом маятниковым копром (рис. 8).

Рис. 8. Маятниковый копер: а — общий вид прибора; б — U-образный концентратор напряжения; в — V-образный концентратор напряжения; 1 — испытуемая деталь; a — угол подъема маятника; b — угол отклонения маятника после разрушения образца

Для определения ударной вязкости материалов изготавливают специальные образцы с концентраторами напряжений, которые испытывают на маятниковых копрах. Образцы изготавливают с U-, V-, T-образными концентраторами. Образцы устанавливают на опоры маятникового копра посредине концентраторов напряжений. Далее разрушают образец. В результате разрушения определяют полную работу K, затраченную на разрушение образца при ударе (работа удара), или ударную вязкость КС.

Таким образом, под ударной вязкостью понимают работу удара, отнесенную к начальной площади поперечного сечения образца в месте концентратора. Ударную вязкость обозначают КСU, КСV или КСТ в зависимости от вида концентратора (U-образный концентратор с радиусом 1 мм; V-образный концентратор с радиусом 0,25 мм; Т — трещина усталости, образованная в основании надреза). Ударная вязкость KC, Дж/м2 (кгс · м/см2), вычисляется по формуле

КС = K/S0,

где К — работа удара, Дж/м2 (кгс · м/см2); S0 — начальная площадь поперечного сечения образца в месте концентратора, м2 (см2).

| Таблица 3. Ударная вязкость некоторых конструкционных материалов | |||

| Марка стали | Ударная вязкость KCU,

Дж/см2, при 20 °С |

Марка стали | Ударная вязкость KCU,

Дж/см2, при 20 °С |

| Ст2кп | 24 … 64 | 15 | 120 |

| Ст5сп | 71 | 45 | 76 … 80 |

| Ст08 | 235 | 15Х | 111 … 156 |

Примечание. Ударная вязкость образцов приведена в нормализованном состоянии.

При определении ударной вязкости, отличной от нормальной температуры, указывают цифровой индекс, соответствующий температуре испытания. Например, КСU 20 означает, что испытание проведено при температуре 20 °С.

Примеры ударной вязкости некоторых конструкционных материалов приведены в табл. 3.

Испытание конструкционных материалов на усталость. Процесс накопления напряжений в деталях и механизмах при знакопеременных нагрузках, приводящих к разрушению, называется усталостью. Свойство конструкционных материалов, обратное усталости, называется выносливостью. В целях определения усталости (выносливости) детали и механизмы подвергают лабораторным испытаниям, которые регламентируются ГОСТ 25.502—79. Для определения усталости разработана методика, по которой испытанию подвергают 15 образцов конструкционного материала. Каждый образец подвергают нагрузке до полного разрушения или определенного числа циклов (знакопеременных нагрузок). При испытании определяют предел выносливости и по соответствующим параметрам (нагрузкам) определяют гарантийный срок службы (число циклов), время работы деталей машин и механизмов. В процессе эксплуатации на эти детали и механизмы даются соответствующие рекомендации.

5. Технологические и эксплуатационные свойства металлов и сплавов

Технологические свойства. Технологические свойства — это группа свойств, которые определяют способность конструкционных материалов подвергаться различным видам обработки в холодном и горячем состоянии. В основе этих свойств лежат физико-механические особенности конструкционных материалов, которые и определяют технологичность заготовок в процессе изготовления различных деталей и инструмента. К технологическим свойствам относятся обрабатываемость резанием, деформируемость (ковкость, штампуемость, способность к загибу, перегибу, отбортовке, получению двойного кровельного замка и т. д.), свариваемость, литейные свойства, паяемость, упрочняемость и др. Технологические свойства характеризуют поведение материалов в процессе изготовления из них деталей.

Свариваемость — способность конструкционных материалов образовывать прочные, неразъемные соединения путем местного расплавления соединяемых деталей и их последующего охлаждения. Вид сварки зависит от источника нагрева. Сварка бывает газовая, дуговая, электроконтактная, ультразвуковая, электрошлаковая, кузнечная и др.

Деформируемость — это способность заготовок воспринимать пластическую деформацию в процессе технологических операций: гибки, ковки, штамповки, волочения, проката и прессования без нарушения ее целостности. Деформируемость зависит от химического состава, механических свойств, скорости деформации, а также температуры и величины деформации при каждой операции. Оценка деформируемости при различных видах операций давлением проводится методом технологических проб, испытаний.

Технологические испытания не дают числовых данных по качеству деформированности конструкционных материалов.

Литейные свойства — это способность конструкционных материалов образовывать качественные отливки без трещин, коробления, усадочных раковин и т. д. К ним относятся жидкотекучесть, усадка и ликвация.

Жидкотекучесть — это способность конструкционного материала в жидком состоянии заполнять полости, узкие и тонкие места литейной формы и давать четкое объемное изображение очертаний отливок. Жидкотекучесть зависит от химического состава сплава, температуры заливки, вязкости и поверхностного натяжения. На жидкотекучесть влияет также качество полости формы, шероховатость ее стенок, их теплопроводность и характер атмосферы в самой форме. Например, жидкотекучесть металла в песчаных сухих формах значительно выше, чем в сырых и металлических формах.

Усадка — это свойство конструкционных материалов уменьшаться в объемных и линейных размерах при затвердевании отливок. Величина усадки выражается в процентах. Усадка зависит от химического состава конструкционных материалов и температуры их заливки. При повышении температуры сплава усадка отливки увеличивается. Усадка различных конструкционных материалов колеблется в пределах 1 … 2 %. Например, литейный серый чугун имеет величину усадки 1 %, сталь — 2 %, сплавы цветных металлов — 1,5 %. Усадка сопровождается образованием в отливках усадочных раковин и рыхлости. Для компенсации усадки, предотвращения усадочных раковин и рыхлости литейную форму конструируют таким образом, чтобы ее полость постоянно подпитывалась жидким металлом, т. е. делают дополнительные устройства — прибыли.

Ликвация — неоднородность по химическому составу в отливках, образуемая в процессе кристаллизации сплава. Химическая неоднородность наблюдается как в отдельных частях отливки (зональная ликвация), так и внутри отдельных зерен (внутрикристаллическая ликвация).

Внутрикристаллическая ликвация устраняется путем термической обработки, а зональная — механическим перемешиванием жидкого металла в процессе его заливки в форму. Большое влияние на ликвацию оказывает также скорость охлаждения отливки. При быстром равномерном охлаждении отливки ликвация не наблюдается. Кроме того, практикуют охлаждение жидкого металла и его затвердевание по направлению прибыли. Разнородность по химическому составу в этом случае образуется в прибыли. Таким образом, прибыль является универсальным устройством, которое предотвращает явный брак в отливках, образуемый усадкой, короблением и ликвацией.

Паяемость — это способность конструкционных материалов образовывать прочные и герметичные соединения путем паяния. В необходимых случаях (например, в радиотехнике и электротехнике) спаянные соединения должны обладать определенными физическими свойствами: электропроводностью, индуктивностью и т. д.

Упрочняемость — это способность конструкционных материалов улучшать механические свойства в процессе термической и химико-термической обработки. К упрочняемости относятся закаливаемость, прокаливаемость и незакаливаемость.

Закаливаемость — это способность конструкционных материалов воспринимать закалку. Этой способностью обладают все углеродистые и легированные стали с массовой долей углерода свыше 0,3 %, а также чугуны, сплавы цветных металлов, латуни, бронзы, силумины и др.

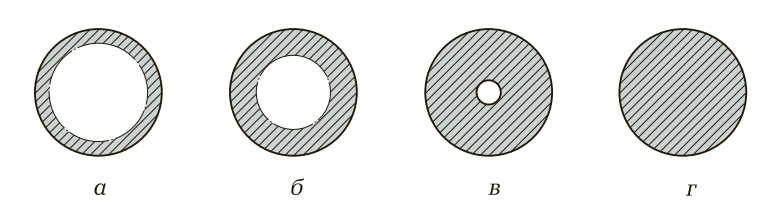

Рис. 9. Глубина прокаливаемости стали в зависимости от ее химического состава: а — углеродистые стали (низкая прокаливаемость); б — хромоникелевые стали (средняя прокаливаемость); в — легированные стали (высокая прокаливаемость); г — хромоникелевые стали с повышенным содержанием хрома (повышенная прокаливаемость)

Прокаливаемость — это способность конструкционных материалов воспринимать закалку на определенную глубину. Прокаливаемость характеризуется глубиной закалки, которая определяется на стандартных образцах по ГОСТ 5657—69. Испытанию подвергают цилиндрические образцы диаметром 25 мм, длиной 120 мм с заплечиками. Их закаливают с торца и через определенные размерные интервалы по методу Роквелла замеряют твердость. Прокаливаемость зависит от химического состава конструкционного материала, температуры нагрева и способа охлаждения. Например, углерод в конструкционных сталях, начиная от массовой доли 0,3 % и выше, способствует увеличению прокаливаемости. Хром, кремний и марганец также способствуют увеличению прокаливаемости легированных сталей. Высокую прокаливаемость имеют углеродистые инструментальные стали с массовой долей углерода 0,7 … 1,3 %.

Примеры прокаливаемости стали в зависимости от их химического состава представлены на рис. 9 (заштрихованные элементы показывают глубину прокаливаемости).

Незакаливаемость — способность конструкционных материалов в процессе термической обработки не воспринимать закалку (например, углеродистые и другие стали с массовой долей углерода менее 0,3 %). Свойство незакаливаемости отдельных конструкционных материалов широко используется при сварке. Чем выше незакаливаемость металла соединяемых деталей и электродов, тем выше качество сварного соединения. Если отдельные стали обладают устойчивым свойством незакаливаемости, то как бы их ни нагревали и ни охлаждали, детали из этих сталей закалку вообще не воспринимают.

Эксплуатационные свойства. Эксплуатационные, или служебные, свойства — это группа свойств, которые определяют долговечность и надежность работы изделий в процессе их эксплуатации. К ним относятся износостойкость, циклическая вязкость, жаропрочность, хладностойкость, антифрикционность, прирабатываемость и др. Эти свойства определяются специальными испытаниями в зависимости от условий работы машин и механизмов. В основу эксплуатационных свойств положены физико-механические и химические свойства конструкционных материалов. Физико-химическая природа этих материалов определяет надежность и долговечность работы деталей и механизмов.

Износостойкость — способность конструкционных материалов сопротивляться абразивному изнашиванию трущихся поверхностей деталей и инструмента во время работы. Например, передняя поверхность режущих инструментов, по которой сходит стружка, при механической обработке (точении, сверлении, фрезеровании и т. д.) постоянно подвергается высокому трению, вследствие чего происходит изнашивание этой поверхности и режущей кромки резца.

Режущие элементы затупляются. Чем выше износостойкость материала резца, тем выше стойкость режущего инструмента, т. е. непосредственное машинное время работы данным инструментом. Требования высокой износостойкости предъявляются ко всем трущимся поверхностям деталей, инструменту и механизмам в процессе работы.

Поверхности зацепления зубчатых передач, фрикционных муфт, кулачковых механизмов, зеркало цилиндров двигателей внутреннего сгорания и т. д., как правило, должны иметь высокую износостойкость. Высокая износостойкость деталей, инструмента и механизмов достигается путем термической и химико-термической обработки.

Циклическая вязкость — это способность конструкционных материалов выдерживать динамические знакопеременные нагрузки не разрушаясь. Примером высокой циклической вязкости могут служить рессоры автомобиля, торсионы и пружины. Эти детали работают при высоких динамических нагрузках в сложных условиях и длительное время не разрушаются.

Постоянные толчки на стыках рельсов, неровностях автодорог и неравномерное движение поездов деформируют рессоры и пружины в прямом и обратном направлениях. Благодаря высокой циклической вязкости рессоры и пружины длительное время не разрушаются, что определяет их надежность.

Разновидностью циклической вязкости являются демпферные свойства некоторых конструкционных материалов.

Демпфирование — способность гасить, рассеивать колебания и направленные нагрузки. Особенно высокими демпферными свойствами обладают серые литейные и ковкие чугуны, благодаря чему они широко применяются в производстве высоконагруженных деталей машин и конструкций (станины станков, кронштейны, кожухи и т. д.).

Жаропрочность — способность конструкционных материалов выдерживать высокие механические нагрузки в процессе работы при температурах, начиная от 0,3 температуры плавления и выше. Жаропрочность зависит от тугоплавкости химических компонентов конструкционных материалов. Многие детали современных двигателей, турбин, металлургических печей и силовых установок при высоких температурах несут большие нагрузки. При этом в конструкционных материалах ослабевают межатомные связи, уменьшаются упругость, твердость, вязкость, и детали постепенно разрушаются. Углеродистые стали практически не имеют жаропрочности. С добавлением в них алюминия, магния и титана в небольших объемах жаропрочность повышается до 300 … 600 °С. С добавлением в сплав никеля и кобальта жаропрочность повышается до 700 … 1 000 °С.

Жаростойкость (окалиностойкость) — это способность металлов и сплавов противостоять образованию коррозии под действием температуры в среде воздуха, газа и пара. В практике принята эксплуатационная жаростойкость — стойкость при длительной работе деталей и конструкций при температуре 600 … 650 °С. Углеродистые стали и чугуны имеют низкую жаростойкость. Легированные стали, чугуны, сплавы, содержащие хром, никель, титан, вольфрам и ванадий, имеют жаростойкость 800 … 1 000 °С и выше. Жаростойкость определяют глубиной коррозии (окалиной). Кроме того, стандартом устанавливается продолжительность работы деталей и конструкций в газовой среде (воздухе) при повышенной температуре. Жаростойкость металлов и сплавов определяют по специальной методике согласно ГОСТ 6130—71.

Хладностойкость — свойство конструкционных материалов сохранять вязкость при отрицательных температурах от 0 до 269 °С. Воздействию низких температур подвергаются газо- и нефтепроводы, мосты, рельсы и другие сооружения, эксплуатируемые в северных районах, где температура может достигать 60 °С; летательные аппараты, работающие при температурах от 0 до 183 °С; детали, узлы и механизмы холодильной и криогенной техники, эксплуатируемые в условиях температур до 269 °С.

Хладноломкость — это свойство материала хрупко разрушаться при пониженных температурах и терять вязкость. Понижение температуры приводит к хрупкому разрушению конструкционных материалов. Высокой хладноломкостью обладают углеродистые конструкционные стали и чугуны. Алюминий, титан и их сплавы, никелевые стали обладают более высокой хладностойкостью. Для деталей и конструкций, работающих при отрицательных температурах, с целью уменьшения хладноломкости и получения высокой хладностойкости применяют специальные легированные стали и новые материалы — композиты.

Антифрикционность — способность конструкционных материалов образовывать низкое трение соприкасающихся (трущихся) поверхностей деталей в процессе их работы. Низкий коэффициент трения и высокое скольжение обеспечивают антифрикционность конструкционных материалов. В практике выпускаются специальные материалы, которые идут на изготовление узлов трения. Эти материалы называются антифрикционными. Они широко применяются для изготовления подшипников скольжения в современных машинах, механизмах и приборах. Антифрикционные материалы обладают устойчивостью к вибрации, бесшумностью в работе и прирабатываемостью. В качестве антифрикционных материалов широкое применение нашли чугуны, бронзы и баббиты. В целях устранения нагрева при трении и увеличения антифрикционности в механизмах используются смазывающие материалы.

Фрикционность — способность конструкционных материалов к образованию высокого трения соприкасающихся поверхностей деталей в процессе их работы. Фрикционность используется в тормозных устройствах и механизмах и для передачи крутящего момента (фрикционные муфты, диски сцепления, тормозные барабаны и системы и т. д.).

Материалы, предназначенные для изготовления тормозных устройств, должны обладать высоким коэффициентом трения, минимальным износом, теплостойкостью, прирабатываемостью и высокой прочностью. В качестве фрикционных материалов применяются многокомпонентные металлические и неметаллические пластины, диски и накладки, спеченные или спрессованные с асбестом, графитом, металлической стружкой или проволокой.

Прирабатываемость — способность конструкционных материалов пластически деформироваться в процессе работы в узлах трения, увеличивать площадь контакта, снижать давление и температуру на трущихся поверхностях в узлах трения и сохранять граничную смазку.

Хорошая прирабатываемость обеспечивает надежную работу подшипников скольжения и качения при работе в паре с сырым или закаленным валом и других трущихся деталей и механизмов, повышая их долговечность. С целью обеспечения надежности и долговечности работы машин и механизмов после их изготовления проводится обкатка на холостом ходу. А после сдачи станка в эксплуатацию в первый период (рекомендуют для машин) осуществляют работу на малых оборотах или скоростях. В этих случаях происходит плавная прирабатываемость всех узлов и агрегатов машин, станков и механизмов.

Эксплуатационные свойства в технике еще получили название триботехнические характеристики.

6. Методы выявления дефектов без разрушения деталей

В современной практике широко применяется безобразцовый (внелабораторный) контроль качества не только соединяемых деталей (изделий), но и отдельных полуфабрикатов, конструкций и сооружений. В практике этот метод известен как неразрушающий (без разрушения деталей) контроль качества деталей, изделий и конструкций, который широко применяется в условиях производства и эксплуатации различных систем.

Этот метод используют для определения внешних и внутренних дефектов без разрушения деталей, к которым относятся узлы и изделия в крупногабаритных машинах, соединенных между собой различными видами сварки, паянием, болтовыми и резьбовыми соединениями, клепкой. Кроме того, безобразцовому контролю подвергают отливки, прокат, поковку и штамповку. Широкое применение нашел безобразцовый контроль различных трубопроводов (газо-, нефте-, водопроводов и трубопроводов) для других рабочих тел, как химически активных, так и нейтральных (пассивных).

С помощью этого метода определяется химический состав различных металлов и сплавов, из которых изготовлены изделия, несоответствие которого стандарту может приводить к дефектам в процессе эксплуатации.

По ГОСТ 15467—79* возможные дефекты в деталях, изделиях и конструкциях из конструкционных материалов подразделяются на следующие виды: явные, скрытые, критические, значительные и малозначительные.

Большинство дефектов можно обнаружить неразрушающим методом контроля. Неразрушающие методы контроля по сравнению с образцовым контролем качества изделий имеют большие преимущества и более эффективны. Эти методы позволяют экономить конструкционные материалы, быстро и качественно определять дефекты. По ГОСТ 18353—79 физические неразрушающие методы контроля качества изделий и конструкций подразделяются на следующие виды: акустический, вихревой, магнитный, оптический, проникающими веществами, радиоволновой, радиографический, тепловой и электрический. Кроме того, каждый из перечисленных видов контроля подразделяется с учетом взаимодействия изучаемого объекта с физическими полями, воздействующими на эти объекты, их параметрами, а также способами получения информации.

Неразрушающие методы контроля качества деталей и обнаружения в них дефектов проводятся по следующей технологической схеме: помещение исследуемого объекта в контролируемую среду; выявление с помощью приборов дефектов (состава материала, внешних параметров, погрешности форм и размеров и т. д.); преобразование полученных параметров в показатели, удобные для расшифровки и расшифровка полученных данных.

Методы неразрушающего контроля подразделяются на следующие виды:

- внешний контроль;

- контроль технологических режимов;

- физический (инструментальный) контроль.

Внешний контроль — это визуальный осмотр изделия (детали), сварного или иного соединения. Внешний контроль иногда проводят с помощью лупы или специального микроскопа. По внешнему осмотру определяют, прежде всего, качество отливки, поковки, проката, сварки и т. д. В изделиях, полученных прокатом, ковкой и литьем, при внешнем осмотре выявляются следующие дефекты: расслоение, вырыв, свищи, флокены, инородные металлические и неметаллические включения, кованые трещины, отпечатки литейной формы, дефекты и искажения поверхности и формы прокатанных, кованых и литых изделий, чешуйчатость, рябизна, остатки окалины, заусенцы и другие дефекты, понижающие качество изделий в целом и ухудшающие их эксплуатационные свойства.

При внешнем осмотре отливок обнаруживаются следующие дефекты: узорчатая поверхность, пригар, шероховатость поверхности (следы материалов земляной литьевой формы), вскипы, образованные кипением заливаемого в форму металла, недоливы, ужимы, усадочные раковины, трещины, газовые раковины, несоответствующие форме, размерам, и несоосность. Дефекты, обнаруженные внешним осмотром, могут быть как устранимыми, так и неустранимыми (брак).

В сварных соединениях, например в различных трубопроводах (нефтегазовая, химическая промышленность, жилищно-коммунальное хозяйство и другие отрасли), внешний контроль является особенно важным. Невооруженным глазом или с помощью лупы проводят внешний осмотр сварного шва, выявляя типичные дефекты при сварке: перекос соединяемых деталей со смещением кромок, неравномерный (ослабленный или чрезмерно усиленный) шов, непровар, трещины, ноздреватость, кратеры и др. Часть этих дефектов связана с нарушением технологии сварки, часть — с низкой квалификацией сварщика, а часть — с качеством металла свариваемых деталей и их внутренними дефектами.

Контроль технологических режимов — это контроль соблюдения всех режимов производства полуфабрикатов (литья, проката, волочения, ковки, сварки, паяния, винтового и клепаного соединений и др.). В каждом производстве есть свои особенности технологических процессов, за которыми следят по приборам или проводят автоматический контроль или внешнее наблюдение. В случае нарушения технологии для предотвращения дефектов (брака) дается определенная команда или делаются соответствующие выводы. Контроль технологических режимов обеспечивает получение качественных деталей, изделий и конструкций из различных материалов. При сварке важным параметром является выбор электрода и величины сварочного тока, а также проведение отжига сварного шва и околошовной зоны, при литье — температура заливки сплава, конструкции литейной формы и технологические операции, проводимые после охлаждения отливок (отжиг, нормализация, механическая обработка).

Физические (инструментальные) методы контроля основаны на применении переносных электронно-вычислительных (или шкальных) приборов. Например, переносным прибором МЭИ-Т7 можно определить механические свойства сварного шва, крупногабаритного проката, отливок, емкостей без вырезки образцов, т. е. без разрушения.

Физические методы контроля позволяют определить как наружные, так и внутренние дефекты деталей, узлов, изделий и сооружений.

Каждый из физических методов имеет свои особенности и разновидности. Например, радиационный метод контроля имеет три разновидности:

- радиографический — позволяет выявлять и документально фиксировать дефекты;

- радиоскопический — позволяет выявлять дефекты и наблюдать за ними на экране монитора (прибора);

- радиометрический — основан на проникновении γ-излучений в исследуемый узел. В случае внутренних дефектов приборы фиксируют и дают показания на соответствующей шкале прибора.

Акустический метод контроля основан на звуковых или ультразвуковых колебаниях контролируемых участков. Этот метод также имеет несколько разновидностей.

Для контроля качества сварных соединений применяют также метод «красок», с помощью которого выявляют дефекты, не обнаруженные при внешнем осмотре.

Контроль паяных и сварных соединений на плотность (герметичность) проверяют методом смачивания керосином или методом статического гидравлического или пневматического (воздухом) давления (опрессовка). При опрессовке давление создается в 1,5 — 2 раза выше рабочего давления трубопроводов. Применяется также метод течеискания (истечения) рабочих тел в трубопроводах.

Наиболее широкое применение нашел метод ультразвуковой дефектоскопии, которым определяются внутренние дефекты сварных соединений как в основном металле, так и в металле шва, а также толщина коррозионного повреждения в трубопроводах различного назначения и ответственных металлоконструкциях. Это обычно малогабаритные приборы, работающие как от сети переменного тока, так и от аккумуляторной батареи (мод. 26М6, 26DLРLVS, 25I27DL и др.).

Цифровые толщиномеры, ультразвуковые дефектоскопы могут быть как многорежимные с 40 и более блоками памяти, с дисплеем для проверки формы волны и внутренним коллектором данных на несколько тысяч контрольных точек, так и простые двухступенчатые низко- и высокотемпературные (до 500 °С). Это различные модели приборов, выпускаемые фирмой Panametrics (США).

В ряде случаев находят применение видеокамеры с автоматической подачей (движением), которые фиксируют и передают информацию о внутренних повреждениях (трещины, сколы, коррозия, инородные тела и др.) на видеомагнитофон.

С помощью корреляционного акустического течеискателя мод. LC-2100 методом корреляции акустических колебаний, производимых утечкой рабочей жидкости (нефть, нефтепродукты, вода и другие жидкости), наиболее эффективно определяется местоположение дефектов в трубопроводе.

Портативный течеискатель, имеющий малые габаритные размеры, позволяет в полевых условиях определять дефекты труб, производить распечатку информации на портативном принтере с сохранением данных измерений, а также их обработку на компьютере.

В практику дефектоскопии вошли передвижные аварийно-диагностические лаборатории (на колесах) для различных трубопроводов. Это техника нового поколения, применяемая для диагностирования и дефектоскопии трубопроводов различного назначения. Передвижные лаборатории дают возможность стабильного обеспечения нефтепродуктами, водой, теплом, а также в кратчайшие сроки позволяют устранять в сетях аварии. Оборудование немецкой фирмы Seba dunatroniks и других фирм монтируют на шасси отечественных автомобилей ЗИЛ-33102, УАЗ-3303, ГАЗ-6611 и др. Благодаря систематической дефектоскопии и диагностике состояния около 150 000 км трубопроводов в Российской Федерации работают в безаварийном режиме, стабильно обеспечивая промышленные предприятия и коммунальное хозяйство газом, теплом, водой.

Физические методы контроля с помощью ультразвуковых дефектоскопов, измерительных технологий, ультразвуковых толщиномеров и течеискателей, смонтированных на передвижных лабораториях, дают большой экономический эффект в различных отраслях экономики.