Содержание страницы

- 1. Классификация и основные характеристики поризованной керамики

- 2. Преимущества и недостатки «теплой керамики»

- 3. Проектирование и технология кладки из керамоблоков

- 4. Устройство перемычек в стенах из «теплой керамики»

- 5. Штукатурные работы: важный этап защиты и отделки

- 6. Интересные факты о керамике в строительстве

- 7. Заключение

Керамика, получаемая путем обжига глины, является одним из древнейших строительных материалов, известных человечеству. Прочность, долговечность и экологичность обожженной глины проверены тысячелетиями. Однако классический полнотелый кирпич, обладая высокой прочностью, не соответствует современным требованиям по теплосбережению. Это привело к эволюции материала: сначала появился пустотелый кирпич, а затем — его высокотехнологичный преемник, крупноформатный поризованный керамический камень, также известный как «теплая керамика».

Ключевая особенность этого материала заключается в его сложной структуре. При производстве в глиняную массу (шихту) добавляют специальные выгорающие добавки — мелкие древесные опилки, торфяную крошку или гранулы полистирола. В процессе высокотемпературного обжига (около 1000 °C) эти добавки выгорают, образуя в теле черепка замкнутую систему микроскопических пор. В сочетании с крупными пустотами сложной геометрии это придает материалу два важнейших свойства: низкую теплопроводность и уменьшенный вес. Таким образом, теплая керамика сохраняет все преимущества традиционного кирпича — прочность, инертность, экологичность — но при этом становится эффективным теплоизолятором.

Все изделия из керамики классифицируются по ряду параметров, включая прочность, плотность и размеры, что регламентируется межгосударственным стандартом ГОСТ 530-2012 «Кирпич и камень керамические. Общие технические условия».

1. Классификация и основные характеристики поризованной керамики

Эффективность керамических блоков как строительного материала напрямую зависит от их плотности и теплотехнических свойств. ГОСТ 530-2012 устанавливает четкую классификацию изделий, позволяя проектировщикам точно подбирать материал под конкретные климатические условия и конструктивные задачи.

Таблица 1. Классы плотности и группы эффективности керамических изделий по ГОСТ 530-2012

| Средняя плотность, кг/м³ | Класс по средней плотности | Группа по теплотехническим характеристикам | Коэффициент теплопроводности кладки в сухом состоянии, Вт/(м·К) |

|---|---|---|---|

| До 800 | 0,8 | Высокой эффективности | До 0,20 |

| 801-1000 | 1,0 | Повышенной эффективности | Свыше 0,20 до 0,24 |

| 1001-1200 | 1,2 | Эффективные | Свыше 0,24 до 0,36 |

| 1201-1400 | 1,4 | Условно-эффективные | Свыше 0,36 до 0,46 |

| Свыше 1400 | 2,0 | Малоэффективные (обыкновенные) | Свыше 0,46 |

Крупноформатные поризованные блоки, как правило, относятся к группам высокой и повышенной эффективности. Важными эксплуатационными параметрами также являются:

- Марка по прочности (М): Устанавливается по пределу прочности при сжатии. Для несущих стен зданий до 3-4 этажей обычно применяют камни марок от М75 до М150.

- Водопоглощение: Для рядовых изделий должно быть не менее 6%, а для лицевых — в диапазоне от 6% до 14%. Этот параметр влияет на адгезию с раствором и морозостойкость.

- Морозостойкость (F): Определяет количество циклов замораживания и оттаивания, которое материал выдерживает без потери прочности. Для большинства регионов требуется марка не ниже F35-F50.

- Экологическая безопасность: Удельная эффективная активность естественных радионуклидов (Аэфф) в изделиях не должна превышать 370 Бк/кг, что соответствует первому классу и позволяет использовать материал во всех видах строительства без ограничений.

- Пожарная безопасность: Керамические изделия являются негорючими (НГ) строительными материалами в соответствии с ГОСТ 30244.

2. Преимущества и недостатки «теплой керамики»

Выбор поризованной керамики в качестве основного стенового материала дает застройщику ряд весомых преимуществ, но также сопряжен с определенными технологическими особенностями, которые важно учитывать.

2.1. Сильные стороны материала

- ✅ Долговечность и прочность: Керамика — материал, проверенный веками. Он инертен, не подвержен гниению, коррозии, устойчив к УФ-излучению и химическим воздействиям. Срок службы правильно построенного дома из керамоблоков превышает 100-150 лет.

- ️ Энергоэффективность: Пористая структура и многощелевая конструкция обеспечивают низкую теплопроводность, что позволяет возводить однослойные стены без дополнительного утепления, экономя на материалах и работах.

- Экологичность и микроклимат: Материал изготавливается из натуральной глины, воды и древесных опилок. Капиллярная структура керамики способствует естественной регуляции влажности в помещении, создавая здоровый и комфортный микроклимат.

- Высокая звукоизоляция: Массивность и сложная внутренняя структура стен из керамоблоков эффективно гасят как воздушный, так и структурный шум.

- ⏱️ Скорость строительства: Крупный формат блоков (один блок заменяет до 15 обычных кирпичей) и система соединения «паз-гребень», не требующая заполнения вертикальных швов раствором, значительно ускоряют процесс кладки.

2.2. Особенности и потенциальные недостатки

- Стоимость: Крупноформатные поризованные блоки, как правило, дороже газобетона и традиционного кирпича, что увеличивает начальные затраты на «коробку» здания.

- ⚠️ Хрупкость: По сравнению с полнотелым кирпичом, керамоблоки более хрупкие и требуют аккуратности при транспортировке, разгрузке и обработке. Возможен бой материала.

- Сложность обработки: Для резки блоков и штробления каналов под коммуникации требуется специальный электроинструмент (аллигаторная пила, штроборез с алмазным диском).

- Требовательность к раствору: Для сохранения теплотехнической однородности стены необходимо использовать специальные «теплые» кладочные растворы с перлитовым или вермикулитовым наполнителем. Применение обычного цементно-песчаного раствора создает «мостики холода» в швах и снижает общую энергоэффективность стены на 15-20%.

- ♂️ Квалификация исполнителей: Работа с теплой керамикой требует от каменщиков определенных навыков и строгого соблюдения технологии, особенно в части нанесения раствора и перевязки швов.

3. Проектирование и технология кладки из керамоблоков

Для максимальной эффективности и минимизации отходов, проектирование зданий из крупноформатных блоков ведется с учетом их модульных размеров. Это позволяет избежать трудоемкой подрезки блоков на стройплощадке.

3.1. Модульное проектирование

- Модуль длины: Большинство производителей привязывают размеры блоков к строительному модулю 125 мм или 250 мм. Это означает, что для кладки стены длиной 1 метр требуется ровно 4 блока длиной 250 мм. Проектирование длин стен, проемов и простенков кратными этому модулю значительно упрощает работу и сокращает количество отходов.

- Модуль высоты: Стандартная высота блоков составляет 219 мм. С учетом среднего постельного шва в 12 мм, высота одного ряда кладки получается равной 250 мм. Таким образом, для стены высотой 1 метр необходимо уложить ровно 4 ряда блоков. Проектирование высоты окон, дверей и потолков по модулю 250 мм является оптимальным.

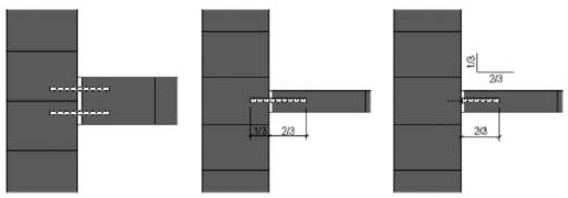

Рис. 1. Пример кладки наружных стен с соблюдением модульности и перевязки швов.

3.2. Ключевые аспекты кладочных работ

Качество и долговечность стены напрямую зависят от соблюдения технологии кладки, особенно от правильного устройства кладочных швов.

- Горизонтальный (постельный) шов: Его средняя толщина должна составлять 12 мм. Слишком толстый или неравномерный шов снижает прочность кладки и создает локальные напряжения. Раствор наносится на всю поверхность блока, чтобы обеспечить равномерную передачу нагрузки. Для равномерного нанесения «теплого» раствора рекомендуется использовать специальные приспособления, например, кладочные каретки.

- Вертикальный шов: Благодаря системе «паз-гребень», вертикальные швы между блоками не заполняются раствором. Это не только экономит раствор и время, но и устраняет один из главных «мостиков холода».

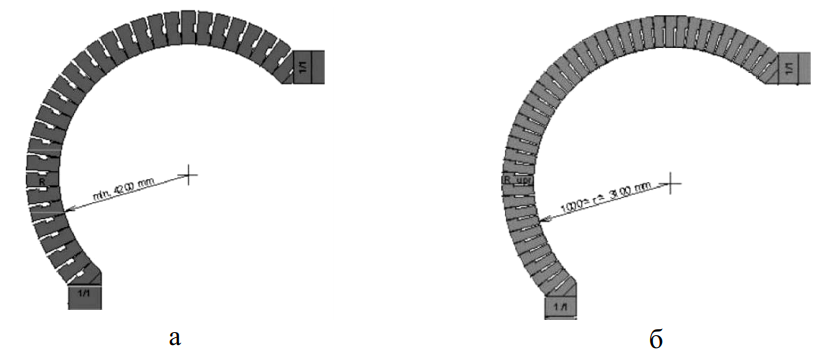

- Перевязка кладки: Для обеспечения монолитности стены вертикальные швы в соседних рядах должны быть смещены. Согласно СП 15.13330.2020 «Каменные и армокаменные конструкции», минимальное смещение (перевязка) должно составлять не менее 0,4 высоты блока. Для блока высотой 219 мм это примерно 88 мм.

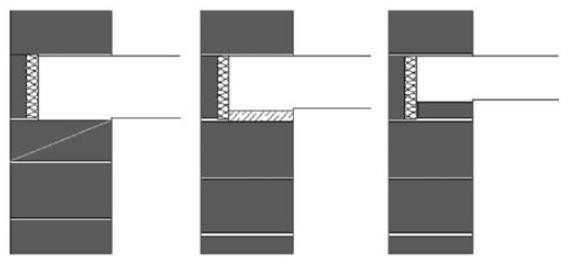

Рис. 2. Схемы устройства наружной стены толщиной 510 мм. Белым заштрихованы доборные элементы: а – перевязка угла наружных стен; б – примыкание наружной стены толщиной 380 мм; в – примыкание внутренней несущей стены толщиной 250 мм.

3.3. Практическое выполнение кладки

- Подготовка основания: Фундамент выравнивается и покрывается отсечной гидроизоляцией. Первый ряд, как и в случае с газобетоном, укладывается на толстый слой цементно-песчаного раствора для идеального выравнивания.

- Кладка углов: Работа начинается с выведения углов здания на высоту нескольких рядов. Положение каждого блока тщательно контролируется по уровню.

- Заполнение рядов: Между углами натягивается шнур-причалка, по которому ведется кладка рядовых блоков. Блоки устанавливаются впритык друг к другу, входя гребнем в паз соседнего блока.

- Подрезка и доборные элементы: При необходимости подрезки используются специальные пилы. Для упрощения работы производители предлагают доборные элементы: половинчатые и угловые блоки.

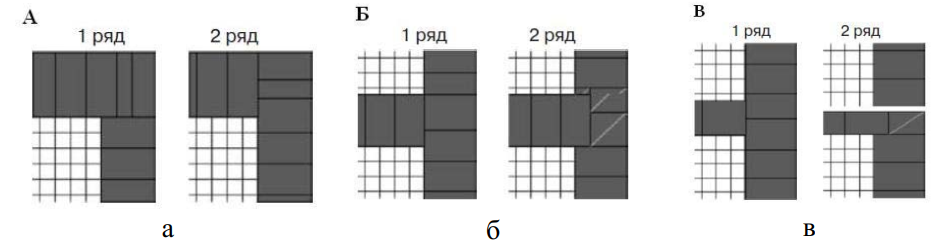

Рис. 3. Пример устройства полукруглой кладки: а – из специальных радиусных блоков; б – из подпиленных по месту стандартных блоков.

Для устройства криволинейных стен (эркеров) используются либо специальные радиусные блоки, либо стандартные блоки, подпиливаемые по месту. В этом случае клиновидные вертикальные швы обязательно заполняются «теплым» кладочным раствором.

Рис. 4. Соединение ненесущих перегородок с несущими стенами с помощью гибких анкеров из нержавеющей стали.

4. Устройство перемычек в стенах из «теплой керамики»

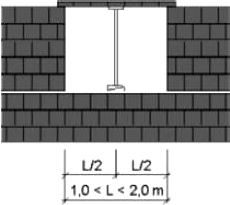

Для перекрытия оконных и дверных проемов применяются как готовые заводские, так и сборно-монолитные решения, совместимые с керамической кладкой.

4.1. Готовые керамические перемычки

Это брусковые изделия заводского изготовления, состоящие из керамического корпуса, внутри которого находится арматурный каркас, залитый бетоном. Они монтируются на слой раствора с минимальной глубиной опирания, указанной производителем (обычно 125-250 мм в зависимости от длины). Их преимущество – скорость монтажа и отсутствие необходимости в технологических перерывах.

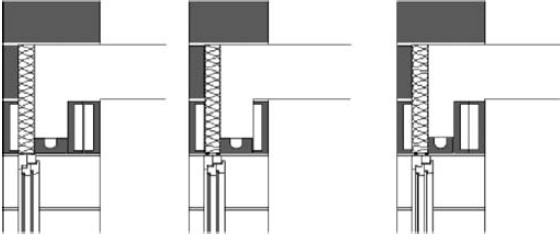

Рис. 5. Пример комбинированной оконной перемычки в стене толщиной 380-510 мм, с использованием готовых керамических перемычек и утеплителя.

4.2. Сборно-монолитные (замоноличенные) перемычки

Это система, где несущими становятся тонкие керамические лотки с предварительно напряженной арматурой. Сами по себе они не несут нагрузку, а служат основанием (несъемной опалубкой) и армированием для зоны кладки или бетона, укладываемой поверх них. Эту зону (зону распора) необходимо выполнять с особой тщательностью, заполняя все швы раствором. Временные опоры под такими перемычками можно убирать только после набора прочности раствором или бетоном (7-14 дней).

Рис. 6. Устройство сборно-монолитной перемычки в стене толщиной 380-510 мм с обязательной установкой временных монтажных опор.

5. Штукатурные работы: важный этап защиты и отделки

Крупноформатные керамические блоки предназначены для обязательного оштукатуривания. Правильный выбор и нанесение штукатурки критически важны для долговечности и сохранения теплотехнических свойств стены.

Главное правило: штукатурка должна обладать высокой паропроницаемостью, не ниже, чем у самой керамической кладки. Использование плотных, паронепроницаемых цементных штукатурок может привести к запиранию влаги внутри стены, ее промерзанию в зимний период и постепенному разрушению.

Рекомендуемые типы штукатурок:

- Легкие теплоизоляционные штукатурки: Составы на основе цемента и извести с легкими заполнителями (перлит, вермикулит). Они обладают низкой теплопроводностью и высокой паропроницаемостью, идеально дополняя свойства «теплой керамики».

- Известково-цементные штукатурки: Классический вариант с хорошей паропроницаемостью.

Таблица 2. Основные дефекты штукатурки и их причины

| Дефект | Вероятная причина |

|---|---|

| Сетчатое растрескивание по всей поверхности | Нанесение следующего слоя на недостаточно затвердевший предыдущий. |

| Слишком быстрое высыхание штукатурки (на солнце, на ветру) без увлажнения. | |

| Избыточное содержание цемента в растворе. | |

| Трещины, повторяющие контуры кладочных швов | Оштукатуривание слишком влажной кладки (влажность более 6%). |

| Использование «холодного» раствора, который имеет другую плотность и коэффициент расширения. | |

| Недостаточная толщина штукатурного слоя. | |

| Отслоение и осыпание штукатурки | Плохо подготовленное (пыльное, грязное) основание; нанесение на промерзшую стену. |

| Появление высолов (белого налета) | Миграция водорастворимых солей из кладки или раствора на поверхность из-за переувлажнения конструкции. |

6. Интересные факты о керамике в строительстве

- Наследие Рима: Некоторые из самых известных сооружений Древнего Рима, такие как Пантеон и Колизей, построены с использованием обожженного кирпича и бетона. Многие из этих конструкций стоят уже более 2000 лет.

- ️ «Дыхание» стен: Способность керамики впитывать избыточную влагу из воздуха и отдавать ее обратно при понижении влажности — это физический процесс, называемый капиллярной диффузией. Он помогает поддерживать стабильный и здоровый микроклимат в помещении.

- Отпечаток природы: Цвет кирпича и керамических блоков зависит от химического состава глины, в частности, от содержания оксидов железа, которые при обжиге дают характерные красные и коричневые оттенки.

- Акустический щит: Массивность керамической стены — один из ключевых факторов для хорошей звукоизоляции. Чем тяжелее и плотнее преграда, тем сложнее звуковой волне ее «раскачать» и пройти сквозь нее.

7. Заключение

Крупноформатные поризованные керамические блоки — это современный, эффективный и экологичный материал, позволяющий возводить долговечные и энергоэффективные здания. Он успешно объединяет в себе проверенную временем надежность керамики и высокие теплоизоляционные характеристики. Однако для достижения заявленных преимуществ требуется комплексный подход: грамотное проектирование с учетом модульности, использование специализированных «теплых» кладочных и штукатурных смесей, а также высокая квалификация строителей и строгое соблюдение технологии на всех этапах работ. При выполнении этих условий «теплая керамика» становится одним из лучших решений для строительства комфортного и надежного дома.