Содержание страницы

1. Физические основы строительной акустики

В терминологии современных архитектурно-дизайнерских проектов прочно укоренились понятия «архитектурная акустика» и «акустика помещений». На практике это подразумевает решение двух взаимосвязанных задач: защита помещения от внешних звуков и обеспечение качественного распространения полезных звуков внутри него. Обе задачи предполагают снижение энергии звуковых волн, но первая – при прохождении их сквозь ограждение (звукоизоляция), а вторая – при отражении от ограждения (звукопоглощение). При этом существует два понятия – «звук» и «шум».

Звук представляет собой механические колебания упругой среды (газообразной, жидкой или твердой) в диапазоне слышимых частот и характеризуется частотой, интенсивностью и звуковым давлением. Скорость распространения звуковых волн зависит от упругих свойств, температуры и плотности среды, в которой они распространяются. Например, скорость распространения звуковых волн в воздухе при температуре 20 °С равна 343 м/с, в стали – 5000 м/с, в бетоне – 4000 м/с.

Шум представляет собой беспорядочное хаотичное смешение (совокупность) звуков различной частоты. По характеру распространения он может быть воздушным, структурным и ударным. Воздушный – это шум, излучаемый непосредственно в воздух, и источник шума не связан с ограждающими конструкциями. Структурный шум создается от механического воздействия (например, при вибрации коммуникаций в зданиях) и распространяется в другие помещения посредством звуковой волны в твердых сопряженных конструкциях, т.е. это звук внутри строительной конструкции. Ударный шум создается от непосредственного контакта предмета о предмет (удары в стену, стук по трубам и др.) и тоже распространяется на большие расстояния.

Уровень шума измеряется в децибелах (дБ). Санитарные нормы в зависимости от частоты звука устанавливают допустимый уровень шума в производственных помещениях 80…85 дБ, административных – 38…71 дБ и больницах – 13…51 дБ. Минимальные требования к звукоизоляции перегородок между квартирами – 54 дБ, для межкомнатных перегородок – 43 дБ. Длительное воздействие шума в 90 дБ и более негативно сказывается на здоровье людей (нервные расстройства, потеря слуха и другие более серьезные последствия).

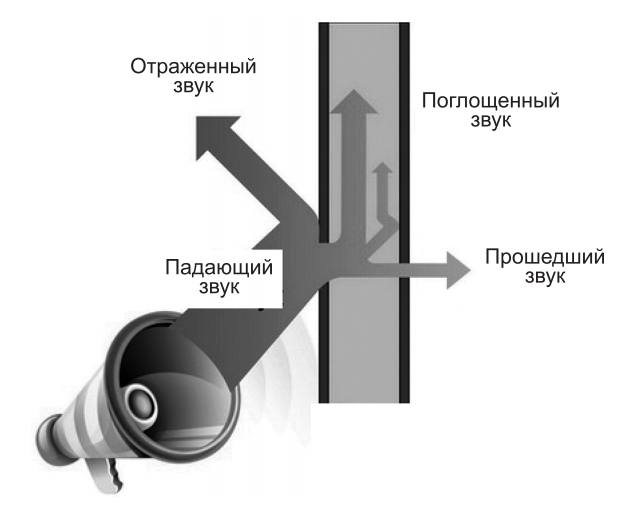

Рис. 1. Схема воздействия звуковых волн на материал ограждения

При падении звуковой волны на ограждающую поверхность часть звуковой энергии отражается, часть поглощается материалом, а часть проходит через ограждающую конструкцию (рис. 1). Материалы и изделия, способные уменьшать энергию звуковых волн и снижать уровень громкости внутреннего или внешнего звука называют акустическими. Придание им звукоизолирующих свойств основывается на трех основных физических явлениях: отражении воздушных звуковых волн от поверхности ограждения, поглощении звуковых волн материалом ограждения и гашении ударного или воздушного шума за счет деформации элементов конструкции и материалов, из которых она изготовлена. При этом физическая сущность их состоит в том, что падающая на них энергия звуковой волны отражается в значительно большей степени, чем проходит через них.

2. Классификация акустических материалов

Строительные акустические материалы и изделия классифицируют по следующим основным признакам (ГОСТ 23499):

- функциональному назначению:

- звукоизоляционные прокладочные (снижающие уровень шума);

- звукопоглощающие (активно поглощающие звук). По характеру поглощения звука они подразделяются:

- на панельные материалы и конструкции, в которых звукопоглощение обусловлено активным сопротивлением системы, совершающей вынужденные колебания под действием звуковой волны (жесткие ДВП, звуконепроницаемые ткани);

- пористые с твердым скелетом, в которых звук поглощается в результате вязкого трения в порах (пенобетон, пеностекло);

- пористые с гибким скелетом, в которых кроме резкого трения в порах возникают релаксационные потери, связанные с деформацией нежесткого скелета (каменная вата).

По эффективности звукопоглащения их подразделяют на классы (табл. 1).

Таблица 1. Классы звукопоглощающих материалов (EN ISO 11654, ГОСТ 23499)

| Класс звукопоглощения | Коэффициент звукопоглощения |

| A | 1,00…0,90 |

| B | 0,85…0,80 |

| C | 0,75…0,60 |

| D | 0,55…0,30 |

| E | 0,25…0,15 |

| Не классифицируется | 0,10…0,00 |

- вибропоглощающие – предназначенные для поглощения вибрации и вызываемых шумов при работе инженерного и санитарно-технического оборудования. В основном они представлены вязкоупругими материалами (обычно на основе битума, вспененного каучука, резины и т.п.), в которых происходят значительные механические потери, обусловленные внутренним трением. Эффективность виброизоляции таких материалов оценивается коэффициентом механических потерь и динамическим модулем упругости;

- внешнему виду (форме) – штучные (блоки, плиты, листы), рулонные (маты, линолеум, холсты) и сыпучие (песок, керамзит, шлак, перлит и другие пористые заполнители);

- структуре (ячеистые, волокнистые, зернистые, губчатые и смешанной структуры);

- сжимаемости (мягкие, полужесткие, жесткие и твердые). Сжимаемость акустических материалов и изделий характеризуется коэффициентом относительного сжатия ε, зависящего от вида и структуры материала или изделия, и определяется экспериментально;

- пожарной безопасности – на группы по горючести, воспламеняемости, распространению пламени, дымообразующей способности и токсичности.

Кроме того, акустические материалы могут быть отделочными и прокладочными. Отделочные акустические материалы в основной массе поглощают звук внутри помещений и оптимизируют условия слышимости. Однако часть звуковых волн может отражаться от конструкций, и тогда в помещении сохраняется звучание даже после прекращения действия источника звука. Такое явление называется реверберацией. Прокладочные акустические материалы используют в конструкциях перекрытий между этажами, во внутренних перегородках и стенах и в качестве виброизоляционных прокладок под оборудование и машины. Часто такие материалы комбинируют с отделочными.

3. Основные свойства акустических материалов

Основными качественными характеристиками акустических материалов и изделий являются:

- динамическая жесткость si (Н/м3 ) (СТБ EN 29052-1, ГОСТ Р 53378) – отношение динамической силы, действующей перпендикулярно к поверхности звукоизоляционного материала или изделия, к динамическому смещению, и отнесенное к площади упругого материала. Динамическое смещение (Δd, м) оценивается изменением толщины слоя упругого материала под действием вынуждающей силы. Динамическая жесткость волокнистых изделий из минеральной ваты должна быть в пределах 20…200 МПа/м при нагрузке на звукоизоляционный слой 2…10 кПа, губчатых изделий (из пенорезины, полиуретана) и зернистых материалов – не более 250 МПа/м;

- динамический модуль упругости Ed (Н/м2) – физическая величина, характеризующая упругие свойства звукоизоляционных материалов и изделий, определяемая при продольных колебаниях (СТБ 1438, ГОСТ 16297). Чем ниже значение динамического модуля упругости, тем эффективнее звукоизоляционный материал. Динамический модуль упругости звукоизоляционных материалов в зависимости от их вида не должен превышать 5 МПа при удельной нагрузке 0,002 МПа для штучных изделий и 15 МПа – для зернистых засыпок. У большинства звукоизоляционных материалов динамический модуль упругости в несколько раз превышает статический;

- удельное сопротивление потоку воздуха r (для однородных материалов, Па · с/м2) определяется как отношение удельного сопротивления продуванию потоком воздуха Rs к толщине образца d в направлении потока воздуха (r = Rs / d) (СТБ EN 29053) и должно составлять 10…100 кПа · с/м2;

- нормальный коэффициент звукопоглощения αn – измеренный в условиях падения звуковой волны под одним углом (по нормали) к поверхности материала или изделия. Как правило, устанавливает предварительную оценку звукопоглощающих свойств (СТБ 1438);

- реверберационный коэффициент звукопоглощения αs – измеренный в реверберационной камере при хаотическом падении звука на поверхность звукопоглощающего материала или изделия. В зависимости от частоты звукового сигнала изменяется от 0 до 1 (ГОСТ Р 53376). Явление реверберации возникает при отражении звуков ограждающими поверхностями помещений;

- коэффициент звукопоглощения (ГОСТ 16297) равен отношению звуковой энергии Епогл, поглощенной материалом (не отраженной), к энергии Епад, падающей на него α = Епогл / Епад.

За единицу звукопоглощения условно принимают звукопоглощение 1 м2 открытого окна, равное единице (предполагается, что звук, вышедший из комнаты в окно, обратно уже не возвращается). Единицей измерения служит сэбин (по имени американского акустика W. Sabine). Значение коэффициента звукопоглощения может находиться в пределах от 0 (звук полностью отражается в помещение) до 1 (звук полностью поглощается материалом), т.е. чем выше численное значение коэффициента, тем больше звукопоглощение. Звукопоглощающие материалы должны иметь коэффициент звукопоглощения не менее 0,4.

На величину α оказывает влияние уровень и характеристика звука (частота звуковой волны), свойства звукопоглощающего материала (характер и объем пористости), конструктивные особенности устройства звукопоглощающей облицовки ограждения и др. Например, один и тот же материал может хорошо поглощать высокочастотный звук и плохо – низкочастотный. Наилучшие условия для поглощения звука создаются в материалах с сообщающимися и открытыми порами. С возрастанием частоты звука α одного и того же материала возрастает. Низкочастотные волны в материал почти не проникают. Коэффициент звукопоглощения применяется в качестве предварительной оценки звукопоглощающих свойств;

- индекс улучшения изоляции ударного шума L (дБ) – частотно независимые значения характеристики улучшения звукоизоляции, соответствующие величине смещенной нормативной кривой на частоте 500 Гц (среднегеометрической частоте октавной полосы). Для рулонных покрытий пола он должен составлять не менее 18 дБ;

- индекс звукопоглощения αw – частотно независимые значения коэффициентов звукопоглощения, соответствующие величине смещенной нормативной кривой на частоте 500 Гц. Является наиболее применяемой на практике характеристикой звукопоглощающих свойств (ГОСТ Р 53377);

- удельное сопротивление продуванию потоком воздуха Rs (Па · с/м) (СТБ EN 29053) определяется как отношение разности давлений с двух сторон образца пористого материала к линейной скорости потока воздуха через образец (Rs = R · A). Для продуваемых защитных оболочек из тканей или рогожек Rs должно быть в интервале 100…200 Па · с/м при поверхностной плотности оболочек не более 125 г/м2;

- плотность ρ (кг/м3 ) (ГОСТ 17177) – чем плотнее материал, тем выше его отражающая способность и тем эффективнее защита от воздушного шума. Звукопоглощающие волокнистые материалы и изделия должны изготовляться плотностью 20…200 кг/м3 ;

- коэффициент относительного сжатия ε – относительное изменение толщины упругого слоя звукоизоляционного материала или изделия под нагрузкой 2, 5 и 10 кПа. Зависит в основном от вида и структуры материала или изделия и определяется экспериментально. Применяют при вычислении резонансной частоты конструкции плавающего пола;

- предел прочности при изгибе или сжатии (для жестких и твердых изделий) кПа (МПа) (ГОСТ 17177);

- сорбционная влажность (должна быть не более 10%);

- индекс перфорации – отношение суммарной площади отверстий перфорированного покрытия (живое сечение) к общей площади покрытия, %.

4. Звукопоглощающие материалы и изделия

К звукопоглощающим относят материалы, имеющие, как правило, сквозную пористость и характеризующиеся относительно высоким коэффициентом звукопоглощения (α > 0,4). Они предназначены для применения в качестве поглощающего слоя в конструкциях облицовок внутренних поверхностей помещений и шумозащитных сооружений с целью снижения интенсивности отражения звуковых волн, а также в конструкциях легких многослойных ограждений с целью улучшения изоляции воздушного шума. Задача их – поглотить звук, не дать ему отразиться от преграды обратно в помещение и тем самым регулировать акустические характеристики помещения.

Способность материалов поглощать звуки в основном обусловлена их пористой структурой и наличием большого количества сообщающихся открытых пор со стороны падения звука. Максимальный диаметр пор не должен превышать 2 мм, а общая пористость составлять не менее 75%. Это вызвано тем, что при прохождении звуковой волны через толщу материала она приводит воздух, заключенный в его порах, в колебательное движение. Мелкие поры при этом создают большее сопротивление потоку воздуха, чем крупные. Движение воздуха в них тормозится, и в результате трения часть механической энергии превращается в тепловую. Чем выше открытая пористость изолирующей поверхности, тем выше звукопоглощение. Условно различают пористые звукопоглощающие материалы, резонансные поглотители звука и отдельные звукопоглотители.

Звукопоглощающие материалы могут иметь волокнистое, зернистое или ячеистое строение и обладать различной степенью жесткости (мягкие, полужесткие, жесткие или твердые). Твердые материалы волокнистого строения изготовляют в виде плит из минеральной ваты (преимущественно из каменной или стеклянной) на крахмальном или синтетическом связующем. Плотность их должна составлять до 200 кг/м3 , диаметр волокон – не менее 1 мкм и не более 20 мкм, а содержание неволокнистых соединений (корольков) – не превышать 5% по массе.

Поверхность минераловатных плит, как правило, окрашивается или может иметь другое декоративное и проницаемое для звуковых волн покрытие, обладать различной фактурой (рифленой, бороздчатой, трещиноватой). Коэффициент звукопоглощения находится в пределах 0,6…0,7, плотность – 300…400 кг/м3 . Звукопоглощающие плиты могут изготовляться также из белых и цветных цементов и пористых заполнителей (перлит, вермикулит, пемза, древесная шерсть), ячеистых бетонов, литых гипсовых и др.

В качестве полужестких используются минераловатные плиты с содержанием синтетического связующего 10…15%, древесноволокнистые плиты, из пористых пластмасс ячеистой структуры (пенополистирольные, пенополиуретановые и др.). Коэффициент звукопоглощения таких изделий находится в пределах 0,5…0,75, плотность – 80…130 кг/м3 .

Мягкие звукопоглощающие материалы (рулоны, маты) тоже изготовляют из минеральной ваты без синтетического связующего и в комбинации с перфорированными листовыми экранами (алюминия, поливинилхлорида). Коэффициент звукопоглощения находится в пределах 0,7…0,95, плотность – до 70 кг/м3 . Мягкие и полужесткие звукопоглощающие волокнистые материалы и изделия должны изготовляться и применяться только с защитными (продуваемыми или непродуваемыми) оболочками, препятствующими высыпанию волокон и пыли. Вместе с тем защитные оболочки не должны оказывать влияния на звукопоглощающие свойства защищаемого материала.

В настоящее время самыми эффективными звукопоглощающими материалами являются супертонкие минеральные (стеклянные и каменные) волокна. Однако их применение допускается при наличии специальных покрытий, обеспечивающих высокую степень защиты от нежелательной эмиссии частиц волокна. При этом для выполнения своих акустических функций такое покрытие должно быть пористым, т.е. негерметичным. В некоторых случаях в качестве отделочных покрытий звукопоглощающих конструкций могут применяться разнообразные ткани, ковры, шкуры и паласы, тоже обладающие некоторым акустическим эффектом.

На звукопоглощающие свойства материалов оказывает влияние также их упругость. В изделиях с гибким деформирующимся каркасом имеют место дополнительные потери звуковой энергии вследствие активного сопротивления материала вынужденным колебаниям под действием падающих звуковых волн. Основными качественными характеристиками всех звукопоглощающих материалов и изделий являются динамическая жесткость и динамический модуль упругости, удельное сопротивление потоку воздуха и продуванию потоком воздуха, нормальный и реверберационный коэффициенты звукопоглощения и индексы улучшения изоляции ударного шума и звукопоглощения.

5. Звукоизоляционные материалы и изделия

Материалы, предназначенные для решения вопросов звукопоглощения и звукоизоляции, не являются взаимозаменяемыми. Звукоизоляционные материалы предназначены для применения в качестве звуко- и виброизоляционного и демпфирующего (упругого) слоя в многослойных строительных конструкциях с целью улучшения изоляции воздушного, ударного и структурного звуков. Задача их – отразить звук и не позволить ему пройти сквозь стену. По определению ГОСТ 23499 они характеризуются вязкоупругими свойствами и обладают динамической жесткостью не более 250 МПа/м.

Следовательно, звукоизоляционные материалы не могут выполнять функции звукопоглощающих, в то время как качественные звукопоглощающие материалы способствуют улучшению звукоизоляции в помещениях. Поэтому в современном строительстве используют, как правило, комбинированное применение звукоизоляционных материалов в составе ограждающих конструкций и конструкций перекрытий и звукопоглощающих материалов в качестве отделочных, которые определяют интерьерную архитектуру и окончательный внешний вид, а также акустический комфорт в помещении.

Уменьшение уровня воздушного шума осуществляется устройством ограждающих конструкций (стен, перегородок, перекрытий). Звукоизоляционная способность их пропорциональна логарифму массы. Поэтому массивные конструкции обладают большей звукоизоляционной способностью от воздушного шума, чем легкие. Поскольку устройство тяжелых ограждений экономически нецелесообразно, надлежащую звукоизоляцию обеспечивают устройством двухили трехслойных ограждений, часто с воздушными зазорами, которые рекомендуется наполнять пористыми звукопоглощающими материалами. Желательно, чтобы конструктивные слои имели различную жесткость и герметичность, что повышает степень звукоизоляции.

Эффективность ограждающих конструкций оценивают индексом звукоизоляции воздушного шума (усредненным в диапазоне наиболее характерных для жилья частот 100…3000 Гц), а эффективность перекрытий – индексом приведенного ударного шума под перекрытием, измеряемых в дБ. Для ограждающих конструкций индекс звукоизоляции оптимально должен составлять 52…60 дБ. Чем больше индекс изоляции воздушного шума и меньше индекс приведенного ударного шума под перекрытием, тем лучше изоляция.

Звукоизоляционные материалы, предназначенные для защиты от ударного шума, представляют собой пористые прокладочные материалы с малым модулем упругости. Их звукоизоляционная способность от ударного шума обусловлена тем, что скорость распространения звука в них значительно меньше, чем в плотных материалах с высоким модулем упругости. Упругие прокладки укладываются между несущей плитой перекрытия и чистым полом или потолком, т.е. применение конструкций так называемых «плавающего пола» или «подвесных потолков». К ним относят:

- мягкие, полужесткие и жесткие изделия в виде плит, матов (прошивные маты, древесноволокнистые плиты, изделия из пенопластов, полиуретана);

- засыпки (песок, керамзит, шлак, перлит и др.);

- рулонные и плиточные покрытия полов (основный и безосновный поливинилхлоридный линолеум, поливинилхлоридные плитки, ковролин).

Однако предпочтение сегодня отдается универсальным звукоизоляционным материалам на основе природного сырья, например изделиям на основе каменной (базальтовой) ваты. Их отличные звукоизоляционные свойства определяет специфическая структура – хаотично направленные тончайшие волокна при трении друг с другом превращают энергию звуковых колебаний в тепловую.