Содержание страницы

Зубчатые передачи играют важную роль в машиностроении, обеспечивая передачу крутящего момента и управление частотой вращения между валами различных механизмов. От правильной сборки и точности установки зубчатых колес зависит долговечность, надежность и эффективность работы всего оборудования.

Зубчатая передача представляет собой разновидность механизма, который используется для передачи вращения с одного вала на другой, одновременно позволяя изменять частоту вращательных движений. Конструктивно такая передача может состоять из двух зубчатых колес, взаимодействующих между собой, либо включать зубчатое колесо и рейку, а также применяться в виде червяка с сопряжённым червячным колесом.

В зависимости от конструктивных условий и степени герметичности исполнения, зубчатые передачи делятся на открытые и закрытые. Принцип действия основан на последовательной передаче крутящего момента через зацепление: ведущий элемент, оснащённый зубьями, воздействует на зубья ведомого колеса, вызывая его вращение. Такие передачи могут быть как составной частью сложных механизмов или оборудования, так и отдельным узлом — например, редуктором, предназначенным для понижения или повышения частоты вращения.

Зубчатые цилиндрические передачи

Зубчатые цилиндрические передачи с соосным расположением валов делятся на прямозубые, косозубые и шевронные. В прямозубых передачах зубья шестерни и колеса располагаются параллельно оси вращения. Они наиболее распространены в коробках скоростей и различных редукторах. Косозубые цилиндрические передачи обеспечивают плавный вход зубьев в зацепление за счёт наклона, что повышает плавность хода и позволяет передавать большие мощности. Однако наклон зубьев вызывает осевые силы, требующие прочных опорных элементов.

Шевронные передачи сочетают в себе преимущества косозубых, но лишены осевой нагрузки, поскольку шестерня и колесо имеют зубья с левым и правым наклоном, компенсирующие возникающие усилия. Это делает их особенно эффективными в условиях передачи мощных крутящих моментов.

Передачи классифицируются по степеням точности: всего выделяется 12 градаций, обозначаемых числами от 1 (наивысшая точность) до 12 (наименьшая).

Для каждой степени определены требования по следующим параметрам:

- точности передачи,

- плавности функционирования,

- равномерности распределения нагрузки в зоне контакта зубьев.

Чем выше требуемая точность, тем выше эксплуатационные и монтажные требования.

Кинематическая точность определяется максимальной погрешностью передаточного отношения за один оборот колеса. Плавность работы зависит от колебаний угловой скорости, вызванных ошибками профиля и шага зубьев, и напрямую влияет на шумность и вибрации. Контактная точность, определяемая пятном контакта зубьев, влияет на долговечность и износостойкость передачи.

Таблица 1. Основные стандарты в области зубчатых и червячных передач

| Объект стандартизации | Передачи | ||||

| цилиндрические | реечные | конические | червячные цилиндрические | глобоидные | |

| Основные термины, определения и обозначения | ГОСТ 16530–83 | ||||

| ГОСТ 16531–83 | ГОСТ 19325–73 | ГОСТ 18498–89 | |||

| Основные параметры | ГОСТ 2185–66 и 13733–77 | – | ГОСТ 12289–76 | ГОСТ 2144–76 | ГОСТ 9369–77 |

| Допуски | ГОСТ 1643–81 и 9178–81 | ГОСТ 10242–81 и 13506–81 | ГОСТ 1758–81 и 9368–81 | ГОСТ 3675–84 и 9774–81 | ГОСТ 16502–83 |

Помимо стандартов, важным параметром являются типы сопряжения зубчатых колес. Всего существует шесть видов сопряжений (A, B, C, D, E, H), а также восемь типов допусков бокового зазора (x, y, z, a, b, c, d, h), каждый из которых соответствует определённому классу точности по плавности работы.

| Вид сопряжений | A | B | C | D | E | H |

| Степень точности по нормам плавности работы | 3…12 | 3…11 | 3…9 | 3…8 | 3…7 | 3…7 |

Так, например, при сопряжениях типа H и E используется допуск h, а для соединений типа D, C, B, A применяются соответственно допуски d, c, b, a. Межосевое делительное расстояние классифицируется на шесть классов точности (I–VI), где класс I — наиболее точный.

Обозначение степени точности зубчатой передачи формируется следующим образом: сначала указываются цифрами значения по кинематической точности, плавности и контакту, далее — вид сопряжения и номер стандарта, к примеру, 8-7-6-В ГОСТ 1643–81. Если все параметры одинаковы, то указывается одна степень точности, например, 7-С ГОСТ 1758–81.

Сборка зубчатых передач требует высокой точности.

В её состав входят следующие этапы:

- контроль геометрии зубчатых колес,

- пригонка и закрепление их на валах,

- установка валов и регулировка зацепления.

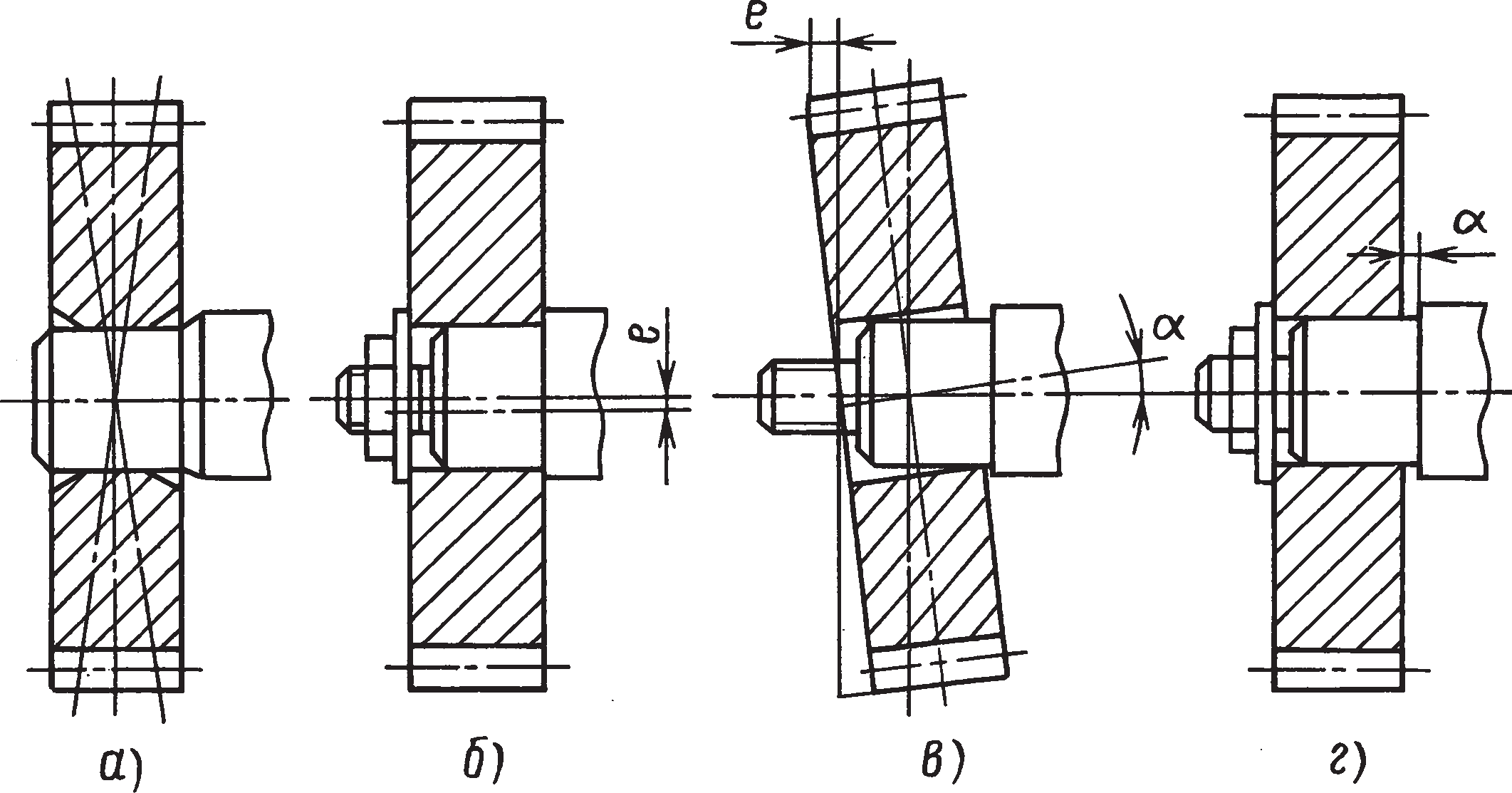

В процессе сборки могут возникать отклонения, такие как радиальное и торцовое биение, осевое смещение и неплотное прилегание к упорным поверхностям (рис. 1).

Рис. 1. Погрешности установки зубчатых колес на валу: а — качание зубчатого колеса на шейке вала; б — радиальное биение на шейке вала; в — торцовое биение; г — неплотное прилегание к упорному торцу; е и α — отклонения от нормы

Зубчатые колеса на шейке вала фиксируют с использованием сегментной шпонки: сначала в паз вала легкими ударами вставляют шпонку, затем напрессовывают колесо. При установке на шлицевой вал контролируют наличие заусенцев и обеспечивают плотность прилегания. В случае конусных валов предварительно проверяют сопряжённые поверхности на краску и только потом производят затяжку гайки. После сборки важно, чтобы между торцевыми поверхностями ступицы и корпуса, а также между шпонкой и дном канавки сохранялись требуемые зазоры.

Сборочные единицы зубчатых передач проверяют на наличие качания путем легкого обстукивания по запрессованному зубчатому колесу молотком, выполненным из мягкого металла, чтобы избежать повреждений. Контроль радиального и торцового биений производят в центрах или на установленных призмах, что обеспечивает необходимую точность измерений и позволяет выявить даже незначительные отклонения.

Величина допустимых значений радиального и торцового биений венца зубчатого колеса определяется степенью точности, принятой для данного колеса, при этом для разных видов передач допускаются радиальные биения в пределах 0,025…0,075 мм. Для проверки торцового биения используется стойка с индикатором, установленная на тех же призмах, при наличии возможности центрирования вала, при этом допустимое значение торцового биения не должно превышать 0,1…0,15 мм. В случае превышения этих значений производят перепрессовку колеса с поворотом его на определенный угол.

Правильное взаимодействие зубьев в зацеплении достигается при условии параллельности осей установленных колес, отсутствии перекосов и поддержании межосевого расстояния в допустимых пределах, указанных для конкретной передачи.

Боковой зазор проверяется разными методами: с помощью свинцовой проволоки, помещаемой между зубьями и прокатываемой для измерения зазора, использованием щупа или применением специального устройства – поводка, закрепляемого на валу одного из колес. Далее по величине перемещения конца поводка, измеряемого индикатором, устанавливается реальный боковой зазор в зацеплении зубьев.

В результате сборки зубчатых передач могут появляться различные погрешности, вызванные неточностями при изготовлении зубчатых колес, валов и деталей корпусов, к которым относятся:

- снижение бокового зазора ниже требуемого;

- увеличение бокового зазора сверх допустимых значений;

- неравномерность бокового зазора по длине венца.

К причинам первой и второй погрешностей можно отнести увеличение или уменьшение толщины зубьев, а также отклонения в расстоянии между осями и корпусными деталями. Причиной неравномерного зазора обычно является неодинаковая толщина зубьев либо наличие радиального биения зубчатого венца.

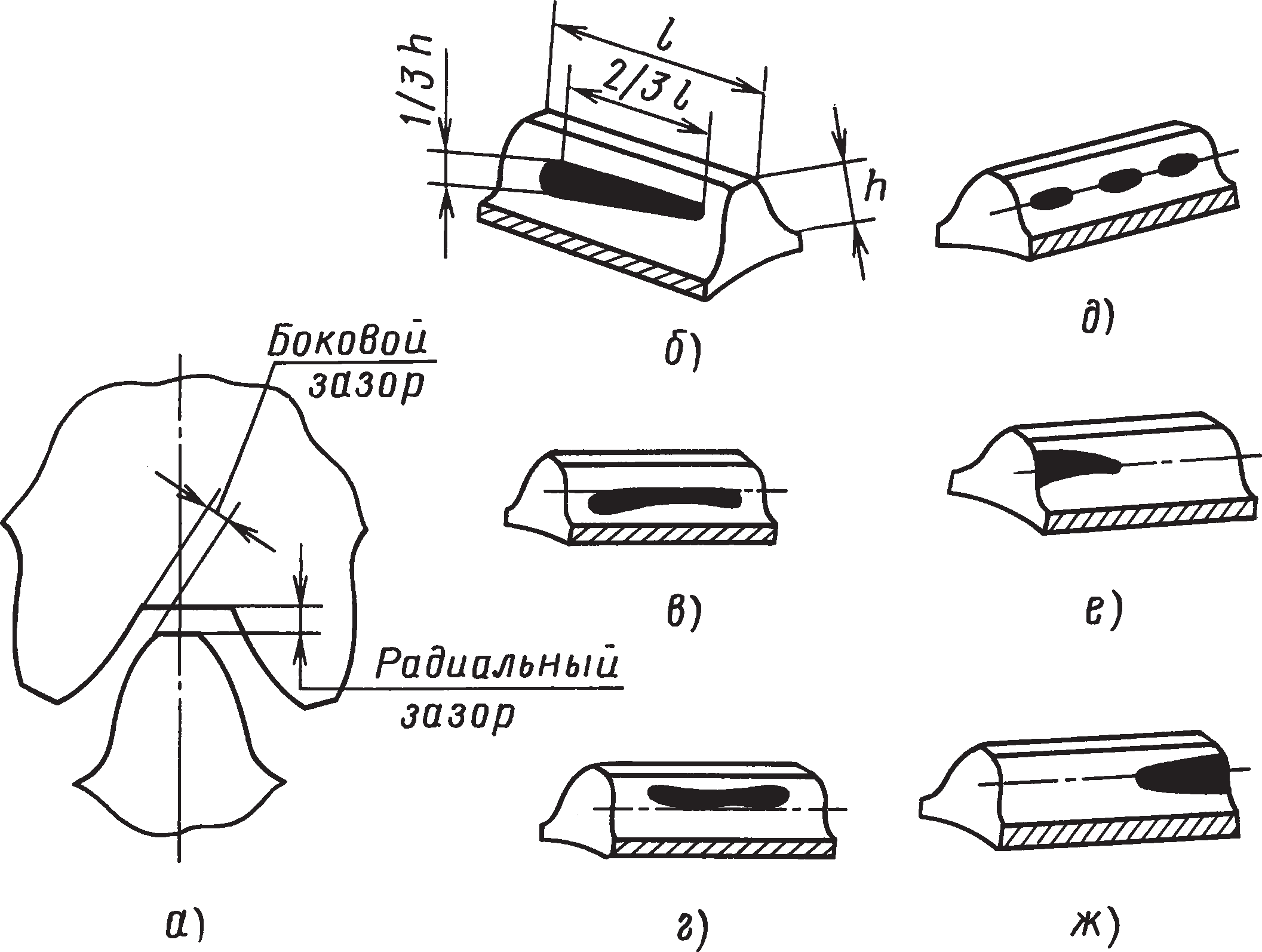

Контроль плавности хода механизма проводится путем ручного вращения собранной передачи или использования динамометрического ключа для приложения равномерной нагрузки. Плавность зацепления зубчатых колес также определяется анализом формы и расположения пятен контакта на зубьях, получаемых при работе с краской, что позволяет визуально оценить распределение нагрузки и выявить проблемные зоны (рис. 2, а).

Рис. 2. Схемы расположения пятен контакта зубьев при проверке зубчатого цилиндрического зацепления на краску

Длина пятна контакта измеряется по длине зуба, при этом разрывы пятна более одного модуля в длину не учитываются при оценке. Высоту пятна фиксируют по наиболее затемненному участку, после чего полученные значения делятся на общую длину l и высоту h зуба для определения площади пятна в процентах. Если зазор установлен правильно, пятно контакта находится в центре боковой поверхности зуба (рис. 2, б).

Недостаточный зазор по всей длине венца, возникающий из-за лишней или недостаточной толщины зубьев на обоих колесах, приводит к изменению формы пятна и его смещению к основанию зуба (рис. 2, в). При слишком большом зазоре по всему венцу, вызванном отклонениями в межосевом расстоянии в корпусе, пятно контакта смещается к вершине зуба, меняя свою форму (рис. 2, г). Если зазор в зацеплении неравномерен, пятно контакта на зубьях отображается прерывистыми участками (рис. 2, д). В такой ситуации определяется положение колес с минимальным зазором, затем их рассоединяют, одно из колес поворачивают на 180° и снова соединяют для проверки изменения характера зацепления. При сохранении прежней картины зацепления проверяют второе колесо, а если после поворота минимальный зазор стал максимальным, заменяют первое колесо для устранения дефекта.

При возникновении перекоса отверстия зубчатого колеса или шейки вала отпечаток краски фиксируется с односторонним расположением (рис. 2, е, ж). В зависимости от степени точности передачи и класса зубчатого зацепления нормы суммарного пятна контакта зубьев указаны в табл. 2.

Таблица 2. Нормы контакта зубьев в передаче

| Степень точности | Пятно контакта, %, не менее | Степень точности | Пятно контакта, %, не менее | ||

| по высоте зуба | по длине зуба | по высоте зуба | по длине зуба | ||

| 3 | 65 | 95 | 8 | 40 | 50 |

| 4 | 60 | 90 | 9 | 30 | 40 |

| 5 | 55 | 80 | 10 | 25 | 30 |

| 6 | 50 | 70 | 11 | 20 | 25 |

| 7 | 45 | 60 | |||

| Вид сопряжения | A | B | C | D | E | H |

| Степень точности | 4…12 | 4…11 | 4…9 | 4…8 | 4…7 | 4…7 |

| Вид допуска на боковой зазор | а | b | c | d | e | h |

Отклонение межосевого делительного расстояния не должно превышать допускаемых величин. Нормы гарантированного бокового зазора и предельные отклонения межосевого делительного расстояния представлены в табл. 3.

Таблица 3. Нормы бокового зазора

| Вид сопряжения | Класс отклонения межосевого делительного расстояния* | Межосевое делительное расстояние, а, мм | |||||||||||||||||||||||||||||||||

| до 80 | св. 80

до 125 |

св. 125

до 180 |

св. 180

до 250 |

св. 250

до 315 |

св. 315

до 400 |

св. 400

до 500 |

св. 500

до 630 |

св. 630

до 800 |

св. 800

до 1000 |

св. 1000

до 1250 |

св. 1250

до 1600 |

св. 1600

до 2000 |

св. 2000

до 2500 |

св. 2500

до 3150 |

св. 3150

до 4000 |

||||||||||||||||||||

| Гарантированный боковой зазор jn min | |||||||||||||||||||||||||||||||||||

| H | II | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||||||||||

| E | II | 30 | 35 | 40 | 46 | 52 | 57 | 63 | 70 | 80 | 90 | 105 | 125 | 150 | 175 | 210 | 260 | ||||||||||||||||||

| D | III | 46 | 54 | 63 | 72 | 81 | 89 | 97 | 100 | 125 | 140 | 165 | 195 | 230 | 280 | 330 | 410 | ||||||||||||||||||

| C | IV | 74 | 87 | 100 | 115 | 130 | 140 | 155 | 175 | 200 | 230 | 260 | 310 | 370 | 440 | 540 | 660 | ||||||||||||||||||

| B | V | 120 | 140 | 160 | 185 | 210 | 230 | 250 | 280 | 320 | 360 | 420 | 500 | 600 | 700 | 860 | 1050 | ||||||||||||||||||

| A | VI | 190 | 220 | 250 | 290 | 320 | 360 | 400 | 440 | 500 | 560 | 660 | 780 | 920 | 1100 | 1350 | 1650 | ||||||||||||||||||

| Предельное отклонение межосевого делительного расстояния fa | |||||||||||||||||||||||||||||||||||

| – | I | 10 | 11 | 12 | 14 | 16 | 18 | 20 | 22 | 25 | 28 | 36 | 40 | 45 | 55 | 70 | 90 | ||||||||||||||||||

| H, E | II | 16 | 18 | 20 | 22 | 25 | 28 | 30 | 35 | 40 | 45 | 50 | 60 | 70 | 90 | 110 | 140 | ||||||||||||||||||

| D | III | 22 | 28 | 30 | 35 | 40 | 45 | 50 | 55 | 60 | 70 | 80 | 100 | 110 | 140 | 160 | 200 | ||||||||||||||||||

| C | IV | 35 | 45 | 50 | 55 | 60 | 70 | 80 | 90 | 100 | 110 | 140 | 160 | 180 | 220 | 280 | 350 | ||||||||||||||||||

| B | V | 60 | 70 | 80 | 90 | 100 | 110 | 120 | 140 | 160 | 180 | 220 | 250 | 300 | 350 | 450 | 550 | ||||||||||||||||||

| A | VI | 100 | 110 | 120 | 140 | 160 | 180 | 200 | 220 | 250 | 280 | 350 | 400 | 450 | 550 | 700 | 800 | ||||||||||||||||||

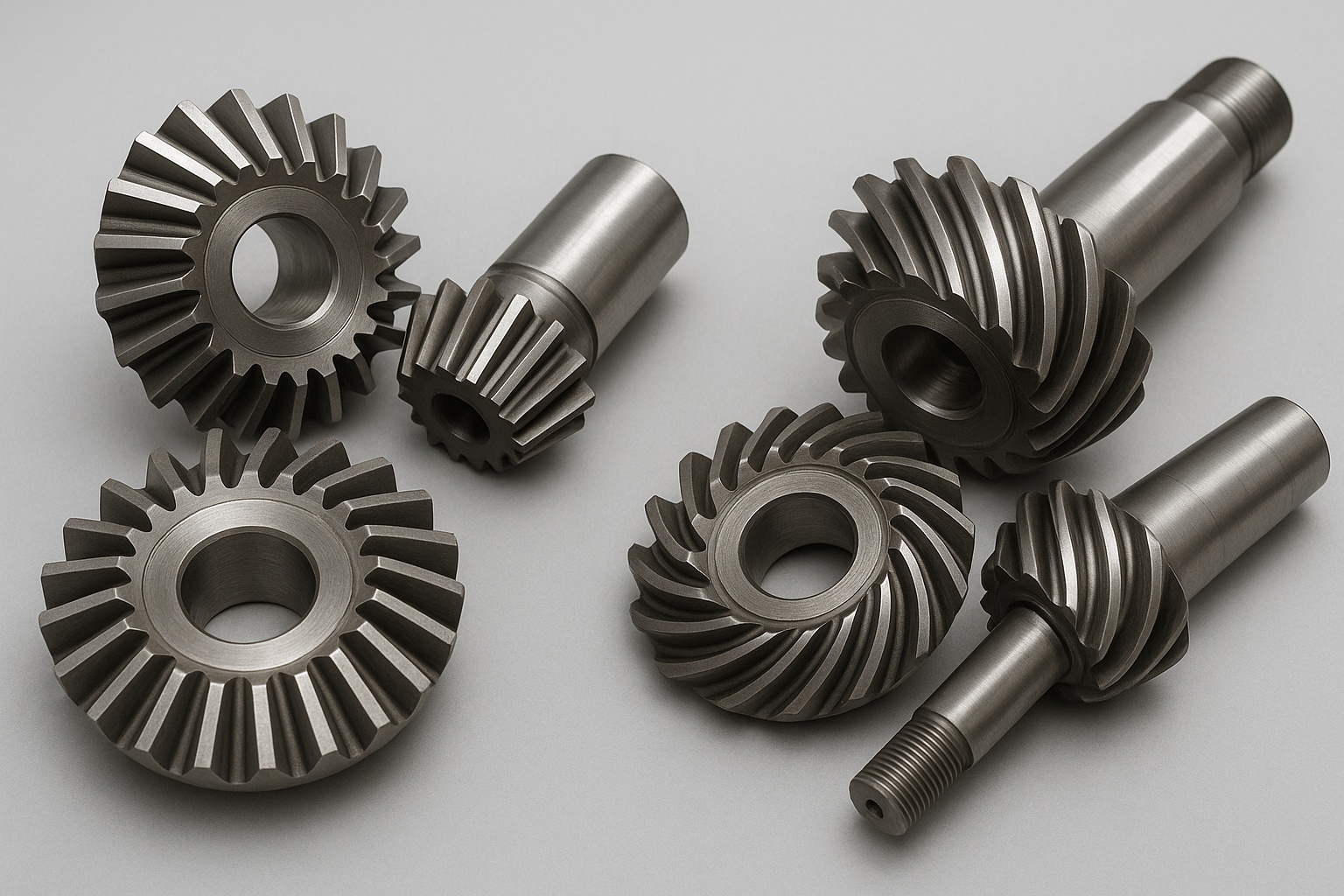

Конические и гипоидные зубчатые передачи

Конические и гипоидные (конические винтовые) зубчатые передачи с перекрещивающимися осями могут иметь прямые, тангенциальные либо криволинейные зубья, что определяет их плавность работы, снижает шум при функционировании и увеличивает предельную нагрузочную способность, хотя и усложняет процесс их производства. Существуют стандартизированные конические и гипоидные зубчатые передачи, предназначенные для использования при среднем делительном диаметре до 4000 мм, среднем нормальном модуле в диапазоне 1…56 мм, выполненные с прямолинейным профилем исходного контура и номинальным углом профиля 20°, с предусмотренными стандартами точности.

Для таких передач установлены 12 степеней точности изготовления, которые задают кинематические параметры, плавность функционирования, а также контакт зубьев в зацеплении. Вид сопряжения определяется по нормативам бокового зазора, который важен для корректной работы передачи. В зависимости от степени точности назначаются нормы кинематической точности, качества контакта и плавности работы.

В практике рекомендуется использовать такие комбинации: по кинематической точности — 8-я степень, по плавности — 7-я степень, по пятну контакта — 6-я степень, сопряжение типа В. Условное обозначение такой передачи будет следующим: 8-7-6 В ГОСТ 1758–81.

Сборка конической передачи оказывает значительное влияние на её долговечность и надежность. Процедуры сборки конических передач и их монтаж на валы аналогичны технологиям, используемым для цилиндрических передач, но отличаются методами регулировки зацепления и позиционирования вала-колеса. Для обеспечения точной сборки необходимо, чтобы оси шеек либо отверстий в зубчатых колесах проходили точно через центр начальной окружности, не отклоняясь от проектной плоскости, а оси гнезд в корпусе пересекались строго под прямым углом в одной плоскости.

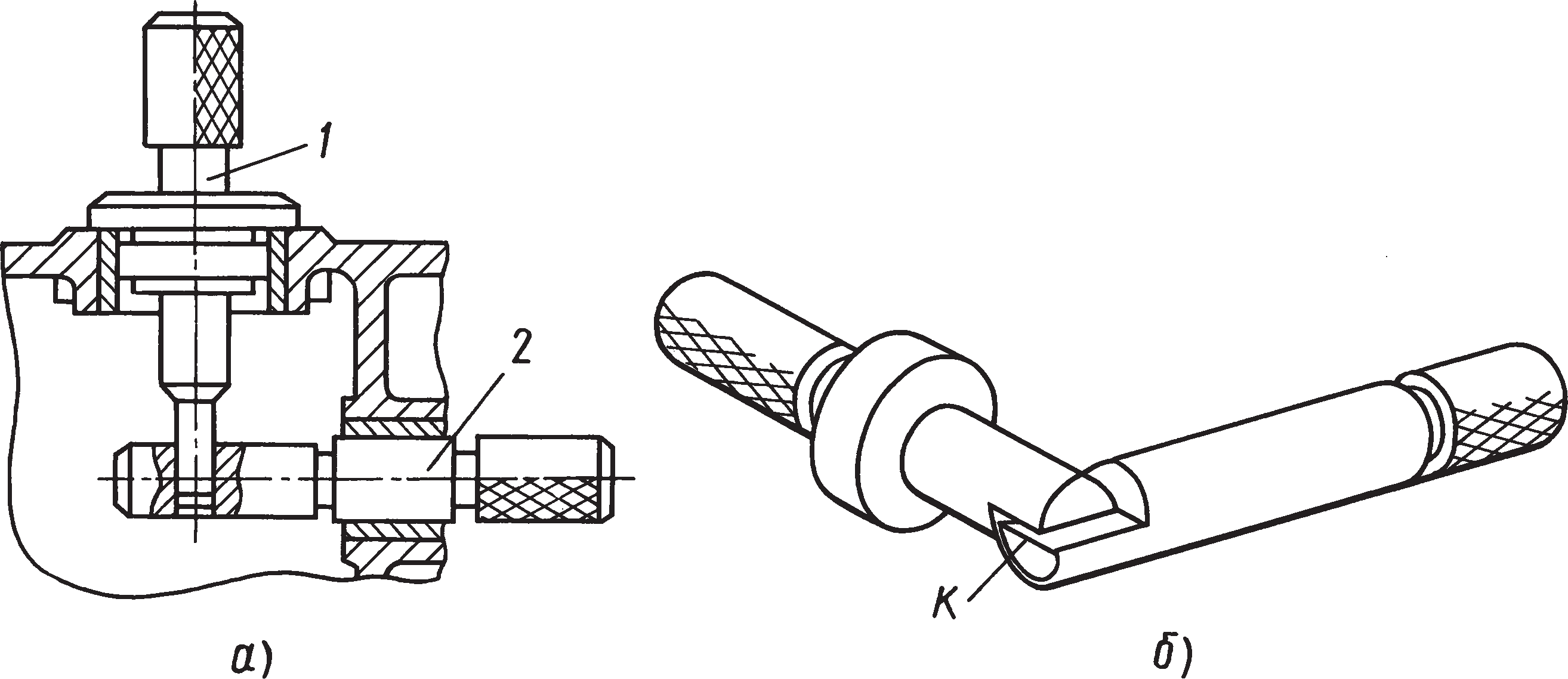

Для проверки точности расположения отверстий под подшипники применяют калибры (рис. 3, а). Размеры калибра 1 и отверстия калибра 2 подбирают так, чтобы учитывать допустимые отклонения расположения осей отверстий относительно плоскости и углов сопряжения. В другом варианте контроля (рис. 3, б) калибры имеют срезанные концы, и при их установке зазор К между плоскостями срезов должен составлять 0,01…0,06 мм от модуля торцового зацепления, что проверяется с использованием щупа.

Рис. 3. Приемы проверки конических зубчатых передач

Боковой зазор в зацеплении проверяется при помощи щупа, как указано в табл. 3, для чего пластину щупа помещают между зацепленными зубьями. При минимальных зазорах применяют пластину из свинца, толщина которой составляет 1,5 значения предполагаемого зазора. После проворачивания зубчатых колес свинцовая пластина сплющивается до толщины, соответствующей реальному зазору. Для регулировки бокового jn min и радиального δ зазоров используется перемещение колес вдоль осей, а корректность зацепления проверяется нанесением краски на зубья одного из колес, после чего проворачивают передачу и анализируют отпечатки по их длине и ширине на зубьях второго колеса.

При установке зубчатых колес важно проверять биение относительно подшипниковых шеек. Биение зубчатого венца контролируется перпендикулярно к образующей делительного конуса на среднем фиксированном расстоянии от вершины конуса. Процедура балансировки зубчатых колес проводится аналогично балансировке шкивов ременных передач, при использовании призм.

Пятно контакта должно иметь отрыв как у головки, так и у ножки зуба, а для зубьев спиральной и бочкообразной формы — от пятки и носка зуба. Положение пятна контакта указывает на точность зацепления передачи. Стандарты по контактам зубьев для конических передач представлены в табл. 4.

Таблица 4. Нормы контакта зубьев в зубчатой конической передаче

| Степень точности | С продольной модификацией | Немодифицированных | ||

| Предельное отклонение относительных размеров суммарного пятна контакта | Относительный размер суммарного пятна контакта | |||

| Fsl, % от длины зуба | Fsh, % от средней глубины захода | % длины от зуба | % от средней глубины захода | |

| не менее | ||||

| 4–5 | ±10 | 70 | 75 | |

| 6–7 | 60 | 65 | ||

| 8–9 | ±15 | 50 | 55 | |

| 10–12 | 40 | 45 | ||

К основным дефектам зацепления прямозубых конических колес относят: избыточную сближенность колес (при смещении пятна контакта к головке ведущего зуба), уменьшение либо превышение расчетного межосевого угла (смещение пятна контакта к вершине или основанию конуса соответственно) и недостаточные зазоры.

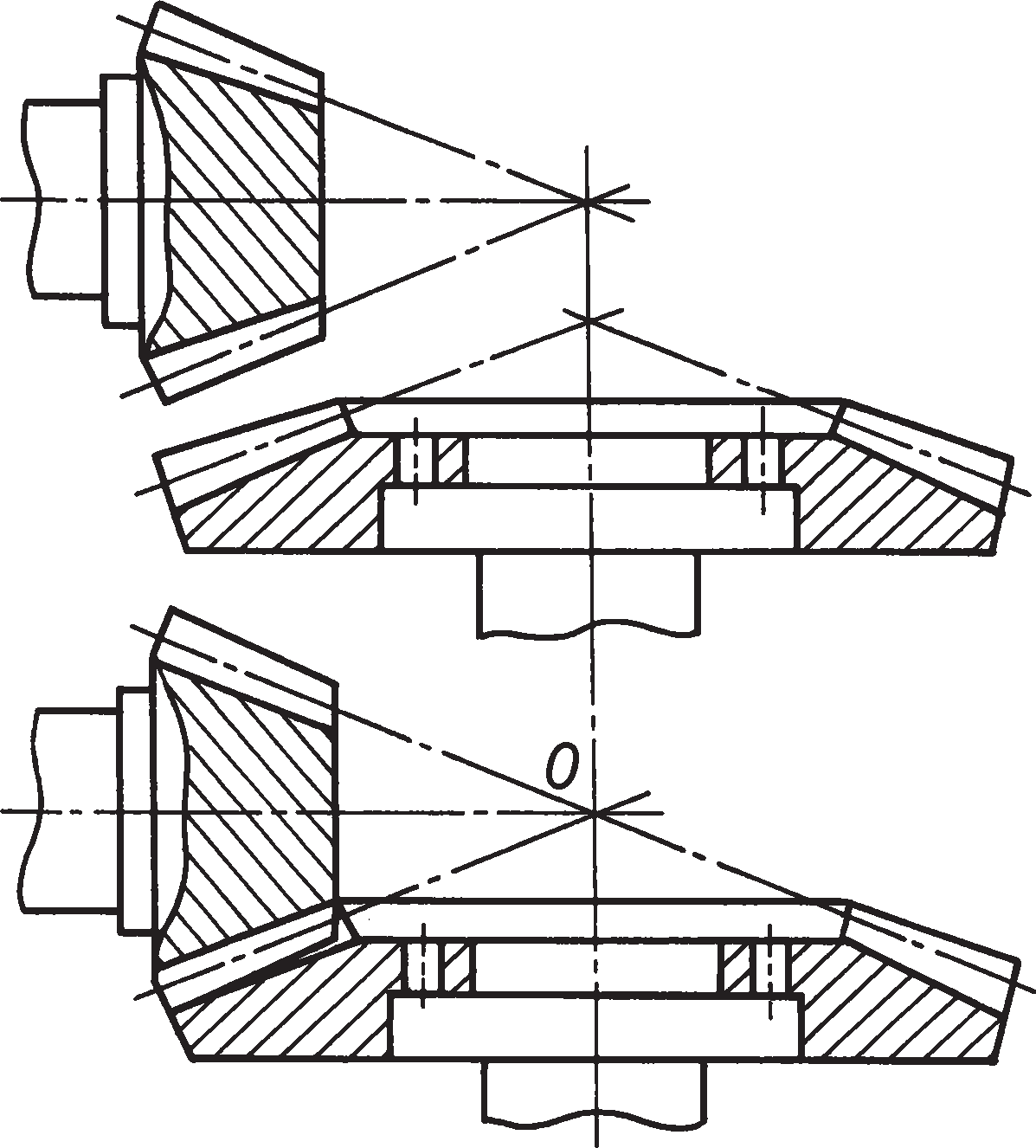

Если на зубьях ведущего и ведомого колес отпечатки краски оказываются плотными по одной стороне зуба на узком конце, а на другой — на широком, это указывает на перекос осей колес, который устраняют пригоночными операциями. Для корректной сборки необходимо добиться соприкосновения начальных окружностей колес в одной точке О (рис. 4), что регулируется во время монтажа.

Рис. 4. Схема конической зубчатой передачи

Регулировка достигается сдвигом колес вдоль осей, обеспечивая совмещение воображаемых вершин конусов, после чего положение фиксируют с использованием набора регулировочных прокладок.

В ряде случаев после завершения сборки передачи подвергаются испытаниям на наличие вибраций и уровня шума, которые проводят при максимальной частоте вращения и под нагрузкой 20…40 % от расчетной. Для этих целей применяются шумомеры, спектральные анализаторы и пьезометрические приборы измерения ускорений, обеспечивая контроль эксплуатационных характеристик передачи перед запуском в постоянную эксплуатацию.

Заключение

Преимущества зубчатых передач:

- Высокий КПД (до 98%) при передаче мощности.

- Компактность конструкции при возможности передачи значительных нагрузок.

- Постоянное передаточное отношение.

- Надежность работы при правильной установке и смазке.

- Возможность передачи движения под разными углами с помощью конических и червячных передач.

Недостатки:

- Шум и вибрации при недостаточной точности зацепления.

- Необходимость точной сборки и регулировки.

- Чувствительность к загрязнению и недостаточной смазке.

- Сложность изготовления колес с высокими классами точности.

- Ограничения по изменению передаточного отношения без замены зубчатых колес.

Интересные факты:

- Антикитерский механизм, самый древний известный зубчатый механизм, насчитывал более 30 бронзовых зубчатых колес, демонстрируя высокий уровень инженерии античных времен.

- При проектировании автоматических коробок передач в автомобилях используются шевронные передачи, позволяющие уменьшить шум и износ за счет отсутствия осевой нагрузки.

- В современном машиностроении зубчатые передачи с точностью 3 класса применяются в прецизионных приборах и часовых механизмах.

- Пятна контакта, получаемые при проверке на краску, позволяют визуально выявлять проблемы зацепления, их анализ применяется даже в авиастроении для обеспечения надежности передач.

- В инженерии используется понятие модуля зубьев, позволяющее стандартизировать параметры колес и обеспечивать совместимость передач различных производителей.

Зубчатые передачи являются неотъемлемой частью современных механизмов и машин, обеспечивая надежную и эффективную передачу движения. Правильный расчет, выбор типа передачи, соблюдение стандартов и аккуратная сборка с тщательной проверкой пятен контакта и зазоров позволяют значительно продлить срок службы оборудования и избежать неожиданных поломок. Понимание устройства и методов контроля зубчатых передач важно для инженеров, механиков и технологов, стремящихся обеспечить стабильность и безопасность эксплуатации оборудования.