Содержание страницы

1. Демонтаж подшипников

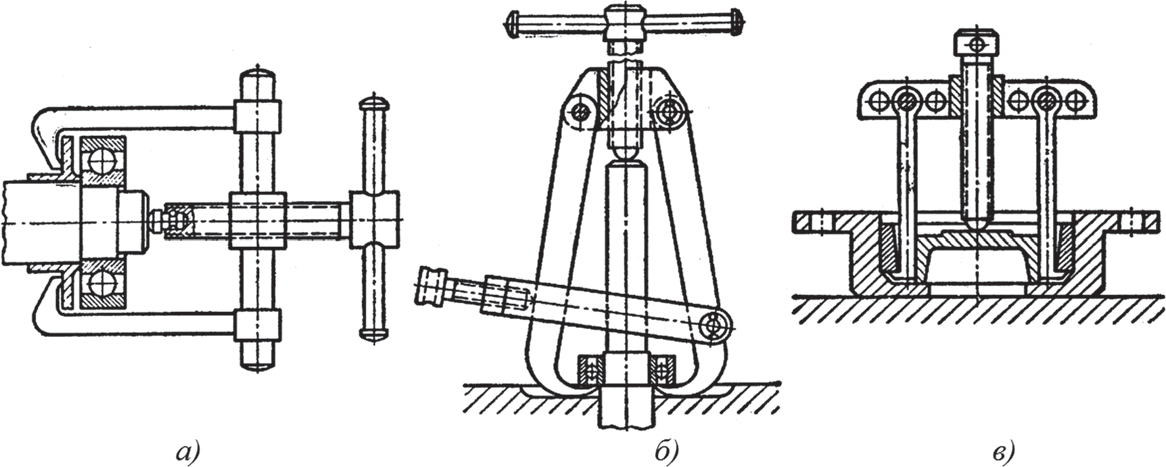

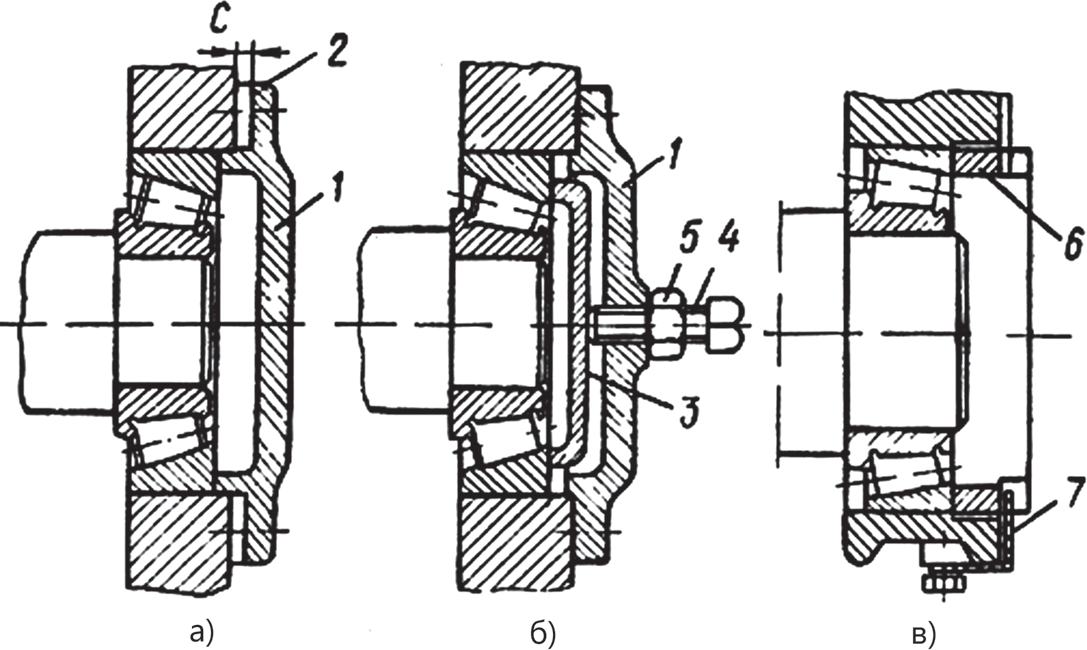

Шариковые и роликовые подшипники необходимо демонтировать без ударов, так как от ударов они теряют точность и могут быть разрушены; чтобы не повредить подшипники при их демонтаже, применяют специальные съемники, ручные (гидравлические) прессы или другие устройства нажимного действия, т.е. такие приспособления, которые исключают удары (рис. 1).

Рис. 1. Способы демонтажа подшипников качения: а — в — винтовые съемники

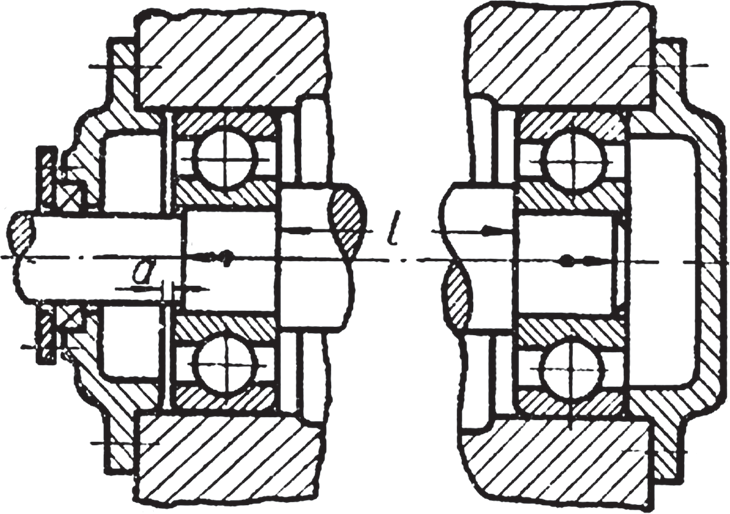

Если подшипники смонтированы на валу по неподвижной посадке, а в корпусе — по подвижной (рис. 2), то при разборке узла вал вместе с подшипниками извлекают из корпуса. При демонтаже подшипника с вала нельзя прикладывать нагрузку к наружному кольцу. Скобой съемника надо захватывать непосредственно внутреннее кольцо подшипника, которое по посадке смонтировано на шейку вала.

Рис. 2. Подшипниковая сборочная единица, извлекаемая из корпуса

При демонтаже не допускается захват лапами съемника за буртик внутреннего кольца сферических двухрядных подшипников, так как это ведет к неисправимым повреждениям подшипника (поломка буртика).

При демонтаже подшипника из корпуса, наоборот, скобой надо захватывать наружное кольцо.

Демонтаж подшипника весьма трудоемкая операция. При некоторых условиях попытка демонтажа внутреннего кольца подшипника с вала, когда подшипник внутри корпуса, может привести к повреждению вала или корпусной детали. Учитывая, что к моменту ремонта узла подшипник может быть с выработанным ресурсом, необходимо определить, с какой потерей придется смириться.

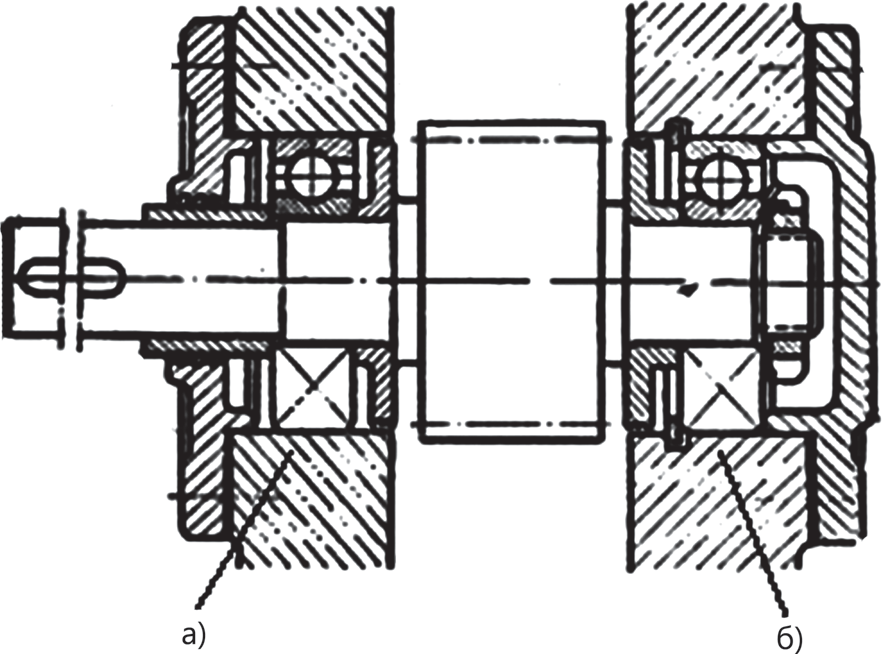

При этом следует учесть, что если на валу один подшипник имеет возможность свободного осевого перемещения в корпусной детали, то на него воздействует в основном радиальная нагрузка (рис. 3, а) и, как правило, такой подшипник имеет меньший износ, чем другой подшипник на том же валу, на который воздействуют радиальная и осевая нагрузки (рис. 3, б).

Рис. 3. Подшипниковая сборочная единица, не извлекаемая из корпуса: а — подшипник со свободным осевым перемещением; б — подшипник без осевого перемещения

Следовательно, если возникли затруднения с демонтажом подшипников в данной конструкции, то тот подшипник, который более изношенный (рис. 3, б), может быть разрушен. При демонтаже подшипников, посаженных на закрепительных втулках, отрезком трубы или специальными кольцами создается осевой упор для внутреннего кольца подшипника. После съема гайки и шайбы закрепительную втулку при помощи мягкой выколотки легкими ударами выводят из подшипника, и таким способом подшипник выпрессовывают из корпуса.

Чтобы легче снять с вала подшипник и избежать повреждения вала или подшипника при прессовой посадке, подшипник следует прогреть, поливая его в течение нескольких минут горячим минеральным маслом, нагретым до 90–100 °С. Также демонтируются обычно крупногабаритные подшипники, смонтированные на валах со значительным натягом. Перед началом поливки на подшипник устанавливают съемник и винтом создают натяг, а вал защищают асбестом или картоном от попадания на него горячего масла.

Для подогрева подшипников можно применять различного рода электронагревательные установки. Демонтаж внутренних колец цилиндрических роликоподшипников может быть произведен при помощи установки для индукционного нагрева.

Инструмент для демонтажа должен быть чистым и исправным.

2. Промывка демонтированных подшипников

Одним из основных условий, от соблюдения которых зависит срок службы подшипников, является обеспечение чистоты подшипников и сопрягаемых с ними деталей.

Новый подшипник следует вынимать из упаковки и промывать в горячем минеральном масле или бензине непосредственно перед монтажом. Закрытые подшипники типов 180000, 80000, заполненные рабочей смазкой на подшипниковых заводах, и подшипники типов 520000 и 140000, имеющие фетровые уплотнения, не промывают. Консервационную смазку наружных поверхностей удаляют чистыми салфетками.

До постановки в машину подшипник осматривают, чтобы убедиться в отсутствии коррозии и повреждений. Без защиты от коррозии подшипник должен находиться возможно меньшее время и не более 2 часов.

Промывку демонтированных подшипников производят в подогретом минеральном масле. Промывка подшипников только в бензине или в 6%-ном растворе минерального масла и в бензине не обеспечивает полного удаления старой смазки, содержащей грязь и абразивные частицы.

В практике применяют также ванны, подогреваемые паром. Ванна должна иметь решетку для предохранения подшипников от соприкосновения с нагревательным элементом или дном, нагретым сильнее, и осевшей грязью.

Для промывки подшипников применяют минеральные масла: индустриальное 12 или 20 (веретенное 2 или 3). Можно применять также трансформаторное масло. При применении последнего необходимо особо тщательно контролировать температуру масла, так как температура его вспышки 135° С. Подшипники опускают в ванну на металлических крючках на 5–20 минут. В конце нагрева подшипники несколько раз встряхивают.

После окончания промывки подшипники вынимают из ванны и в течение нескольких минут дают возможность маслу стечь. Промывку производят в одной — двух ваннах смесью бензина и минерального масла 6–8% (по объему). Минеральное масло добавляют для того, чтобы избежать царапин на телах качения и дорожках колец от сухого трения при проверках на легкость вращения подшипников.

Промывать подшипники в керосине, а также в хлорированных растворителях (дихлорэтан, трихлорэтилен, четыреххлористый углерод) не рекомендуется во избежание коррозии.

Промытые подшипники для защиты от коррозии смазывают при двух-, трехкратном кратковременном погружении в расплавленные и нагретые до 50–70° С вазелин технический (смазка УН) или смазку пушечную (смазка УНЗ).

У закрытых подшипников типов 180000 и 160000 перед промывкой уплотнения демонтируют.

3. Монтаж подшипников

При сборке следует обратить внимание, чтобы на деталях были предусмотрены элементы, которые обеспечивали бы более точный и облегченный монтаж и демонтаж подшипника. Вот некоторые из них:

- На шейке вала и у расточки корпуса или стакана должны быть фаски. Поверхность опорных шеек под подшипники качения с внутренним кольцом качения и без внутреннего кольца должна быть не ниже 46 HRC.

- Диаметр шейки вала под посадку внутреннего кольца подшипника должен быть больше, чем диаметры предыдущих участков вала, чтобы кольцо подшипника свободно проходило через них. В отдельных случаях допускают равенство номинальных диаметров посадочного места и расположенного перед ним участка вала, но при этом обработка обоих участков должна быть выполнена с различными допусками так, чтобы нагретый в минеральном масле до t=100° С подшипник проходил свободно на посадочное место.

- В отдельных конструкциях заплечики в валах и корпусах приходится увеличивать. Чтобы при этом обеспечить демонтаж подшипника с вала и из корпуса, необходимо предусмотреть на заплечиках и в корпусах специальные пазы под лапы съемников.

- Если упорный бортик корпуса имеет такой размер, что наружное кольцо подшипника невозможно захватить лапами съемника (пазы делать затруднено), то с противоположной стороны следует предусмотреть отверстия, через которые можно было бы вытолкнуть подшипник.

Существенную роль в обеспечении нормальной работы noдшипниковых узлов имеет крепление колец подшипников на валу и в корпусе. Вращающееся кольцо подшипника не должно проворачиваться, так как это ведет к износу посадочных мест. Это достигается гарантированным натягом. Для предотвращения перемещения под действием осевого усилия кольца закрепляются на валу с помощью специальных устройств.

При наличии больших осевых усилий и высоких угловых скоростей крепление колец подшипников должно быть особенно надежным. Следует помнить, что осевое крепление колец не может обеспечить закрепление их от проворачивания, если не предусмотрена надлежащая посадка.

Перед сборкой подшипники тщательно промывают в смеси бензина и минерального масла или в обезвоженном чистом керосине. Промытые подшипники укладывают на чистую бумагу и просушивают или обдувают сжатым воздухом. Сразу после просушки их смазывают, покрывая тонким слоем масла все поверхности, особенно внутренние дорожки качения, шарики и ролики.

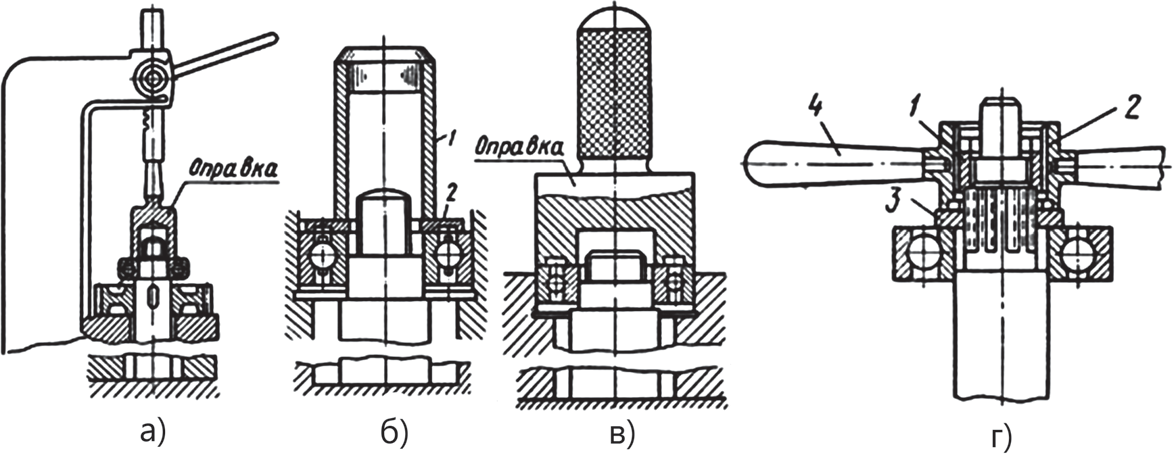

Посадка подшипников на валы, в гнезда корпусов деталей может быть выполнена вручную, с помощью ручных, гидравлических или пневматических прессов, с подогревом в горячем масле (80–90° С) или с охлаждением твердой углекислотой — сухим льдом (температура минус 75–80° С).

Рис. 4. Приспособление для запрессовки подшипников: а — запрессовка подшипника с помощью оправки и ручного пресса; б — с помощью стакана 1 и кольца 2; в — с помощью ручной оправки; г — с помощью гаечного устройства: 1 — гайка; 2 — корпус; 3 — шайба; 4 — державка

Для запрессовки шарикоподшипника на шейку вала могут быть использованы ручные приспособления — монтажные стаканы и оправки (рис. 4, а, б, в). Применение оправок обеспечивает равномерную посадку подшипника на шейку вала, предотвращает перекос при установке и предохраняет подшипник от повреждений. Для запрессовки подшипников на валы, имеющие на конце резьбу, часто используют гаечные и винтовые устройства (рис. 4, г).

4. Посадки подшипников на вал и в корпус

Выбор характера посадки подшипника на вал и в корпус зависит от ряда факторов: типа и размера подшипника, условий его эксплуатации, величины, направления и характера нагрузок, класса точности подшипника, нагружения неподвижного кольца.

Различают следующие виды нагружения неподвижных колец: местное циркуляционное и колебательное.

Местная нагрузка воспринимается ограниченным участком дорожки качения и передается на ограниченный участок корпуса. Циркуляционная нагрузка воспринимается всей окружностью дорожки качения и передается на всю опорную поверхность корпуса. Это наблюдается в том случае, когда вектор нагрузки вращается.

Колебательная нагрузка распространяется на определенный участок невращающегося кольца, например, при качательном движении.

Для вращающегося кольца, передающего внешнее усилие, следует назначать неподвижные посадки, например, в редукторах внутреннее кольцо подшипника должно насаживаться на вал с натягом. Наружное кольцо подшипника, сопряженное с неподвижной частью машины, должно иметь посадку, обеспечивающую весьма малый натяг или даже небольшой зазор, дающий возможность кольцу при работе несколько проворачиваться относительно своего посадочного места, что обеспечивает более равномерный износ беговых дорожек.

Рекомендуемые посадки внутренних и наружных колец подшипников на валы и в корпуса в зависимости от видов нагружения представлены в табл. 1. и 2.

Таблица 1. Рекомендуемые поля допусков для установки подшипников качения на вал

| Условия, определяющие выбор полей допусков | Подшипники | Примеры машин и подшипниковых узлов | Рекомен-дуемые поля допусков в зависи-мости от режима работы подшип-ников | |||||

| вид нагружения | режим работы | шариковые | роликовые | |||||

| ради-альные | радиа-льно-упорные | цилиндри-ческие | кони-ческие | сфери-ческие | ||||

| диапазон диаметров отверстий подшипников, мм | ||||||||

| 1 | 2 | 3 | 4 | 5 | ||||

| Местное нагружение внутреннего кольца (вращающийся корпус) | Тяжелый и нормальный: не требуется перемещение кольца на валу

0,07С<P ≤ 0,15C |

Все диапазоны диаметров | Передние и задние колеса автомобилей (неприводные), тракторов, строительнодорожные машины, блоки грузоподъемных машин | g6

f6 js6 h6 |

||||

| Циркуляционное нагружение или колебательное (вращающийся вал или случай комбинированного нагружения) | Нормальный или тяжелый 0,07С<P ≤ 0,15C | 18 — 100 | До 100 | До 40 | До 40 | До 40 | Коробки передач автомобилей, тракторов, строительнодорожных машин, крупные редукторы, вентиляторы, кривошипно-шатунные механизмы, электродвигатели мощностью до 100 кВт | k6

js6 m6 n6 |

| 100 — 140 | 100 — 140 | 40 — 100 | 40 — 100 | 40 — 100 | ||||

| 140 — 200 | 140 — 200 | 100 —

200 |

100 —

200 |

100 — 140 | ||||

| 200 — 250 | ||||||||

| Циркуляционное нагружение или колебательное (вращающийся вал) | Тяжелый с ударными нагрузками Р>0,15С | — | — | 50 — 140 | — | 50 — 100 | Коленчатые валы двигателей, электродвигатели свыше 100 кВт, ходовые колеса мостовых кранов, ролики рольгангов, дробильные машины, дорожные машины, экскаваторы, шаровые дробилки, вибраторы, грохоты, инерционные транспортеры | n6

р6 r6 r7 |

| — | — | 140 —

200 |

— | 100 — 140 | ||||

| — | — | — | — | 140 — 250 | ||||

| Нагрузки исключительно осевые | Все диапазоны диаметров | Все подшипниковые узлы | js6 | |||||

|

Все диапазоны диаметров |

До 200 | js6 | ||||||

| колебательное нагружение | нагрузка осевая и радиальная, действующая одновременно | 200 — 250 | k6 m6 | |||||

Примечание: Р — эквивалентная нагрузка; С — динамическая грузоподъемность

Таблица 2. Поля допусков для установки подшипников качения в отверстие корпуса (корпус цельный)

| Условия, определяющие выбор полей | Примеры машин и подшипниковых узлов | Рекомендуемые поля допусков в зависимости от режима работы подшипников | ||

| вид нагружения | режим работы подшипника | |||

| Подшипники шариковые и роликовые | ||||

| Циркуляционное нагружение наружного кольца (вращающийся корпус) | Наружное кольцо не перемещается в осевом направлении | Подшипники радиальные. Тяжелый, конструкция тонкостенная

Р>0,15С |

Колеса автомобилей на конических подшипниках, ведущие барабаны гусеничных машин, колеса башенных подъемных кранов | Р7 |

| Нормальный или тяжелый

0,07С<P≤0,15C |

Передние колеса автомашин и тягачей на шарикоподшипниках, коленчатые валы, канатные и натяжные шкивы | N7 | ||

| Колебательное нагружение (вращающийся корпус или случай комбинированного вращения) | Нормальный, нагрузка переменная P≤0,15C | Ролики ленточных транспортеров, колеса мостовых подъемных кранов | М7 | |

| Нормальный или тяжелый

0,07С<P≤0,15C |

Коробки передач, задние мосты автомобилей и тягачей, насосы, электродвигатели | К7 | ||

| Подшипники упорные | ||||

| Нагрузка исключительно осевая | Наружное кольцо имеет возможность перемещаться в корпус | Нормальный

0,07С<P≤0,15C |

Все типы упорных подшипников | Е8 |

| Тяжелый

0,07С<P≤0,15C |

Подшипники шариковые | Н8, Н9 | ||

| Подшипники роликовые конические | G7 | |||

Примечание: Р — эквивалентная нагрузка; С — динамическая грузоподъемность.

Посадка внутреннего кольца подшипника на вал или ось осуществляется по системе отверстия, а наружного кольца в корпус — по системе вала.

В связи с этим соединение внутренних колец подшипников с валами при переходных посадках будет фактически неподвижным с гарантированным натягом. При осуществлении неподвижной посадки следует очень тщательно следить за тем, чтобы соединение имело определенный натяг: ослабление посадки ведет к проскальзыванию вала по внутреннему кольцу, температура подшипника резко повышается, и он выходит из строя. При увеличенном натяге внутреннее кольцо подшипника расширяется, радиальный зазор между внутренним и наружным кольцом уменьшается. Это может привести к заклиниванию тел качения: подшипники нагреваются и быстро разрушаются.

Особенно тщательно следует осуществлять посадки радиальных шарикоподшипников. Валы и корпусы с грубо обработанными посадочными местами не должны допускаться к монтажу.

Шероховатость обработки и геометрические формы посадочных мест в значительной степени влияют на долговечность подшипников.

Овальность, конусность и биение заплечиков должны быть в пределах допусков, установленных для поверхностей, сопрягаемых с подшипниками. Следует помнить, что от точности заплечиков валов и корпусов, а также галтелей вала зависит нормальная работа подшипников качения и всего узла. При сборке необходимо следить за тем, чтобы заплечики валов и корпусов были строго перпендикулярны к оси вала, и кольца подшипников плотно прилегали к заплечикам по всей поверхности.

Размеры заплечиков вала и корпуса должны быть такими, чтобы при действии значительной осевой нагрузки торцы заплечиков не сминались. Однако очень большие заплечики затрудняют демонтаж подшипников, так как в этом случае захватить кольцо подшипника, из-за выступающего заплечика, не представляется возможным. Нормальная высота заплечиков ориентировочно должна быть равна 1/2 толщины внутреннего кольца. Если нельзя предусмотреть заплечики нормальной высоты, то применяют специальные упорные кольца.

Радиус галтели вала должен быть всегда несколько меньше, чем радиус фаски внутреннего кольца подшипника. То же относится к наружному кольцу. При проектировании валов часто вместо галтелей делают проточки. Однако они ослабляют вал, вызывая концентрацию напряжений, и поэтому ими можно заменять галтели только в том случае, если вал имеет значительный запас прочности.

В тяжелонагруженных валах максимальные напряжения сосредоточиваются на посадочных местах вала у заплечиков. В таких случаях делать выточки и даже галтели нежелательно. Рекомендуется применять плавный конусный переход и ставить специальную упорную шайбу.

5. Регулировка зазоров в подшипниках

Регулировка зазоров в подшипниках оказывает большое влияние на их долговечность и точность работы всего механизма. Различают два вида зазоров: радиальный и осевой. В процессе монтажа и эксплуатации подшипников эти зазоры изменяют свою величину.

Перед монтажом подшипник имеет так называемый начальный зазор, после установки подшипника в узле — посадочный зазор и, наконец, в процессе эксплуатации — рабочий зазор.

Рабочий зазор в радиально-упорных и упорных подшипниках должен быть таким, чтобы, с одной стороны, осуществлялось легкое вращение вала, а с другой стороны, при температурном удлинении вала не защемлялись тела качения.

Регулировку радиально-упорных и упорных подшипников часто приходится осуществлять во время их эксплуатации, чтобы компенсировать зазоры, образующиеся от износа. Осевые и радиальные зазоры в радиально-упорных и упорных подшипниках имеют определенную геометрическую зависимость. Оптимальная осевая игра (зазор) в подшипниках регулируемого типа зависит от многих факторов: конструкции и размера подшипников, температуры узла во время работы, жесткости опор, точности посадочных мест; поэтому величина осевой игры устанавливается индивидуально для каждого узла. Следует учитывать, что отсутствие зазора, так же как и чрезмерно большой зазор, ведет к быстрому износу подшипников. Исключение составляют узлы точных станков, которые монтируются на подшипниках с предварительным натягом.

Радиально-упорные подшипники и особенно роликовые конические лучше работают при малой осевой игре.

Если в узле обеспечена высокая точность расточки посадочных мест, расстояние между подшипниками невелико и нет опасения защемления тел качения, то следует выбирать нижние пределы осевой игры.

Если вышеуказанные условия в узле не выполняются, то пределы осевой игры выбираются по табл. 3, 4 и 5 с учетом теплового удлинения вала.

Таблица 3. Примерные значения осевой игры для регулировки конических роликоподшипников

| Пределы диаметров вала, мм | Серия подшипников | Пределы осевой игры, мм |

| До 30 | Легкая | 0,02 – 0,04 |

| Легкая широкая | 0,03 – 0,09 | |

| Средняя и средняя широкая | 0,04 – 0,10 | |

| 30 — 50 | Легкая | 0,03 – 0,07 |

| Легкая широкая | 0,04 – 0,10 | |

| Средняя и средняя широкая | 0,05 – 0,12 | |

| 50 — 80 | Легкая | 0,04 – 0,07 |

| Легкая широкая | 0,05 – 0,12 | |

| Средняя и средняя широкая | 0,06 – 0,14 | |

| 80 — 120 | Легкая | 0,05 – 0,08 |

| Легкая широкая | 0,06 – 0,14 | |

| Средняя и средняя широкая | 0,07 – 0,17 |

Таблица 4. Примерные значения осевой игры для регулировки радиально-упорных шарикоподшипников

| Пределы диаметров вала, мм | Серия подшипников | Пределы осевой игры, мм |

| До 30 | Легкая | 0,02 – 0,06 |

| Средняя и тяжелая | 0,03 – 0,09 | |

| 30 – 50 | Легкая | 0,03 – 0,09 |

| Средняя и тяжелая | 0,04 – 0,10 | |

| 50 – 80 | Легкая | 0,04 – 0,10 |

| Средняя и тяжелая | 0,05 – 0,12 | |

| 80 – 120 | Легкая | 0,05 – 0,12 |

| Средняя и тяжелая | 0,06 – 0,15 |

Таблица 5. Примерные значения осевой игры для регулировки двойных упорных подшипников

| Пределы диаметров вала, мм | Серия двойных подшипников | Предел осевой игры, мм |

| До 30 | Легкая | 0,03 – 0,08 |

| Средняя и тяжелая | 0,05 – 0,11 | |

| 30 – 50 | Легкая | 0,04 – 0,10 |

| Средняя и тяжелая | 0,06 – 0,12 | |

| 50 – 80 | Легкая | 0,05 – 0,12 |

| Средняя и тяжелая | 0,07 – 0 ,14 | |

| 80 – 120 | Легкая | 0,06 – 0,15 |

| Средняя и тяжелая | 0,1 – 0,18 |

В зависимости от схемы установки подшипников осевая игра регулируется: прокладками между корпусом и торцом крышки; резьбовыми кольцами на валу или в корпусе; специальной шайбой, которая перемещается винтом с контргайкой. Регулировка осевой игры радиально-упорных подшипников при помощи прокладок производится следующим образом: надевают комплект прокладок на одну из крышек, устанавливают ее в корпус и зажимают болты до отказа.

Вторую крышку (без прокладок) также ставят на место; несколько не дожав болты до конца, проворачивают вал. Затем сильно зажимают болты крышки, добиваясь такого положения, чтобы вал проворачивался туго (зазор полностью уничтожен). Далее замеряют щупом зазор между фланцем крышки и корпусом. К величине найденного щупом зазора прибавляют величину необходимого осевого зазора (осевой игры). Эта сумма размеров и составляет необходимую толщину комплекта прокладок для регулирования осевой игры. Осевая игра распределяется между двумя подшипниками.

Крышку без прокладок после измерения величины осевой игры следует снять, подобрать комплект прокладок и снова поставить с прокладками, зажимая болты до отказа и при этом проворачивая вал от руки.

Если вал вращается туго, то необходимо добавить еще одну тонкую прокладку, после этого следует проверить величину полученной осевой игры (при помощи индикатора или щупа). Точность регулировки подшипников в значительной степени зависит от качества прокладок, которые должны быть изготовлены точно (штампованная калиброванная латунь или мягкая сталь).

Регулировка осевой игры радиально-упорных подшипников при помощи резьбовых колец на валу производится следующим образом: внутреннее кольцо подшипника зажимают резьбовым кольцом до полного уничтожения зазора в подшипниках. Затем резьбовое кольцо несколько отворачивают на 1/3 или 1/4 оборота, в зависимости от шага резьбы и требуемого осевого зазора, добиваясь свободного проворота вала; после этого резьбовое кольцо стопорят.

При регулировании прокладками зазора в конических роликоподшипниках сначала зажимают крышку без прокладок до тех пор, пока вал не будет провертываться очень туго. Затягивая гайки или винты, вал нужно повернуть на несколько оборотов, чтобы ролики подшипника имели возможность правильно установиться.

При зажатой до конца крышке зазора в подшипнике нет. Замеряя в этом положении в двух-трех местах зазор А (рис. 5, а) между крышкой 1 и корпусом и прибавляя к нему требуемое осевое перемещение вала С, определим толщину Т калиброванной прокладки 2, которую нужно подложить под крышку, т.е. Т=А+С.

При регулировании зазора в подшипнике болтом 4 и гайкой 5 (рис. 5, б) сначала их затягивают до тугого провертывания вала (это показывает, что зазоры выбраны правильно). Затем по величине шага Р резьбы определяют, на какой угол φ следует провернуть винт или гайку обратно, чтобы получить требуемый зазор: φ=С/(Р*360°) (обычно это четверть оборота). После этого фиксируют положение болта 4 гайкой 5.

Рис. 5. Схемы регулирования зазора в конических роликоподшипниках: а — крышкой; б — болтом 4 в промежуточную крышку 3; в — втулкой 6 и угольником 7

6. Дуплексация подшипников

К работе целого ряда подшипников предъявляются особо высокие требования (узлы точных приборов, авиационных двигателей, шпиндели точных станков и т.п).

Вибрации валов, которые возникают при наличии даже нормальных зазоров, для этих узлов недопустимы.

Зазоры в подшипнике и упругие деформации его элементов под действием рабочей нагрузки вызывают осевые и радиальные вибрации вала. Уничтожение в подшипниках качения осевого и радиального зазоров (осевой и радиальной игры) и значительное повышение жесткости комплекта подшипников качения может быть обеспечено созданием предварительного натяга, т.е. приложением предварительной осевой нагрузки, в результате чего возникает начальная упругая деформация и исчезают осевые зазоры в комплекте.

Если затем к подшипнику приложить рабочую осевую нагрузку, то относительное перемещение его колец будет значительно меньше, чем до создания предварительного натяга. Следует иметь в виду, что по мере износа тел и дорожек качения в процессе эксплуатации или длительных испытаний величина предварительного натяга будет уменьшаться. Для сохранения предварительного натяга одно из колец подшипника смещают в осевом направлении устройством для компенсации износа или деформации деталей узла подшипников на величину, соответствующую значению натяга.

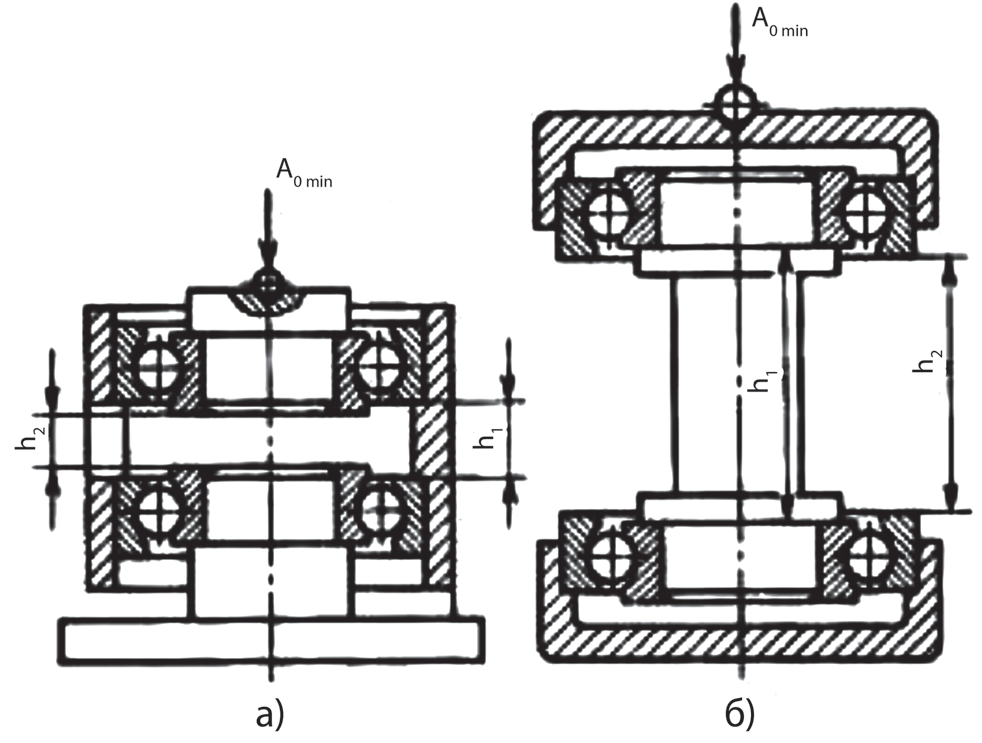

Предварительный натяг осуществляется различными способами. Для этого применяют дистанционные кольца (рис. 6) между внутренними и наружными кольцами подшипников, крышки с резьбой и специальные пружины, компенсирующие износ и деформацию деталей узла подшипников.

Рис. 6. Дуплексация подшипников: а — определением размера внутреннего кольца; б — определением размера наружного кольца

В понятие дуплексации подшипников входит подбор комплекта шариковых радиально-упорных подшипников, доработка посадочных поверхностей и деталей, их соединяющих, для выбора зазоров.

Точность сопрягаемых с подшипниками деталей должна соответствовать точности применяемых в узле подшипников. Например, цилиндричность и конусность отверстия шариковых радиально-упорных подшипников для внутришлифовального шпинделя станка, параллельность беговой дорожки и торцов, радиальное биение и параллельность торцов подшипников — не более 0,5 мкм. Допуск точности шариков по размеру и форме — не более 0,125 мкм. Разброс угла контакта шариков с дорожками качения — не более 1–2° у пары подшипников.

При дуплексированной установке этой пары подшипников необходимо обеспечить точность шеек шпинделя и посадочных отверстий в корпусе под подшипники — круглость — 0,5–2 мкм, овальность — 1–3 мкм, радиальное биение относительно оси — 1–2 мкм, несоосность отверстий под подшипники в корпусе — 2 мкм на длине 400 мм, шероховатость поверхности — Ra=0,025– 0,1 мкм. В зависимости от радиального размера подшипников величина осевого усилия, которым обеспечивается предварительный натяг подшипников, может изменяться от 30 до 60 кг.

При монтаже дуплексированных подшипников следует придерживаться следующих рекомендаций:

- максимумы радиального биения внутренних колец подшипников и максимум радиального биения посадочной шейки вала, на которую должны быть смонтированы кольца подшипников, должны быть направлены в противоположные стороны, а максимальное торцовое биение колец подшипников должно быть направлено в сторону, противоположную максимальному торцовому биению заплечиков валов;

- наружные кольца подшипников следует устанавливать в посадочные отверстия корпуса так, чтобы максимумы радиального биения всех подшипников были направлены в одну сторону.

При ремонте конкретных узлов с дуплексированными подшипниками целесообразно пользоваться руководством по эксплуатации и учитывать при этом конструктивные особенности механизма.

Игольчатые подшипники, особенно некомплектные, собирают при помощи вспомогательных втулок, наружный диаметр которых на 0,2–0,3 мм меньше диаметра вала. После укладки всех рядов игл («наклейки» их при помощи консистентной мази) вместо вала или внутреннего кольца вводят вспомогательную втулку, которая благодаря уменьшенному диаметру легко входит в отверстие. Затем устанавливают на свое место вал; при этом вспомогательная втулка выдвигается валом.

7. Смазка подшипниковых узлов

Смазка подшипников должна обеспечивать уменьшение трения, отвод тепла и равномерное распределение его во всех частях подшипника, уменьшение шума, предохранение от коррозии, улучшение работы уплотнений путем заполнения зазоров между вращающимися и неподвижными деталями узла. Для смазки подшипников качения применяются жидкие масла и консистентные смазки, которые должны удовлетворять следующим требованиям: иметь химическую и физическую стабильность, не выделять твердых осадков; не содержать механических примесей; содержание в них свободной воды, кислот и щелочей должно быть в пределах допустимых норм.

Жидкие масла по сравнению с консистентными смазками более стабильны, могут применяться при более высоких угловых скоростях и при высоких и низких температурах, когда консистентные смазки теряют свои смазывающие свойства; допускают полную смену масла без разборки агрегата.

Консистентные смазки имеют следующие преимущества: не вытекают из корпусов (уплотнения могут быть более простые); хорошо заполняют зазоры между вращающимися и неподвижными деталями узлов; могут работать в подшипниковом узле в течение продолжительного срока (6–10 месяцев).

При выборе смазки определяющими факторами являются: скорость вращения, нагрузка на подшипник, рабочая температура узла, состояние окружающей среды.

Для подшипников качения выбирают преимущественно консистентную смазку; однако ее не следует применять при высокой температуре и значительных угловых скоростях, а также при низкой температуре.

Выбор наиболее рациональной смазки для подшипников качения связан в основном с установлением оптимально необходимой вязкости масла и его стабильностью. При увеличении скорости вращения потери на трение в смазке увеличиваются, и поэтому для опор быстроходных валов следует применять смазки с меньшей вязкостью.

С увеличением нагрузки и уменьшением числа оборотов следует выбирать масла с большей вязкостью.

Подшипники качения требуют незначительного количества смазки. Так, при консистентной смазке корпус подшипника должен быть заполнен на 1/2 до 2/3 своего свободного объема.

При жидком масле его уровень должен быть при числе оборотов n=1500 об/мин не выше центра нижнего шарика или ролика, а при n>1500 об/мин уровень должен быть еще ниже. Избыток масла ведет к резкому повышению температуры узла. Надо следить, чтобы в подшипники добавлялись определенные порции смазки, необходимые для их нормальной работы. Частота пополнения корпусов консистентной смазкой зависит от качества смазки, конструкций уплотнения корпуса и устанавливается на основании практического наблюдения за работой конкретного механизма. При хороших условиях эксплуатации пополнять смазку можно один раз в 6–9 месяцев; пополнение корпусов жидким маслом должно производиться один-два раза в месяц.