Содержание страницы

1. Шкивы плоскоременных передач

Основные конструктивные элементы шкива:

- обод, несущий ремень;

- ступица, насаживаемая на вал;

- диск или спицы, соединяющие обод со ступицей.

Материалами для шкивов плоскоременных передач могут быть:

- чугун,

- сталь,

- легкие сплавы,

- пластмассы.

Чугунные шкивы наиболее распространены; они изготовляются из серого чугуна методом отливки марок СЧ15 и СЧ18 при окружных скоростях υ=15 ÷ 25 м/с; СЧ20 и СЧ25 при окружных скоростях υ=30 ÷ 35 м/с; для сбалансированных шкивов из модифицированного чугуна эта скорость может быть выше (до 45 м/с).

Стальные шкивы могут быть литыми, сварными или точеными. Стальное литье может применяться при окружных скоростях до 45 м/с; сварные шкивы допускают скорость до 60 м/с.

Шкивы из алюминиевых сплавов имеют среди металлических шкивов минимальную массу и могут использоваться при скоростях до 100 м/с, так как малая плотность этих сплавов значительно снижает центробежные нагрузки.

Неметаллические шкивы имеют малую массу, высокий коэффициент трения ремня о шкив, но теплопроводность и износостойкость их ниже, чем у металлических шкивов.

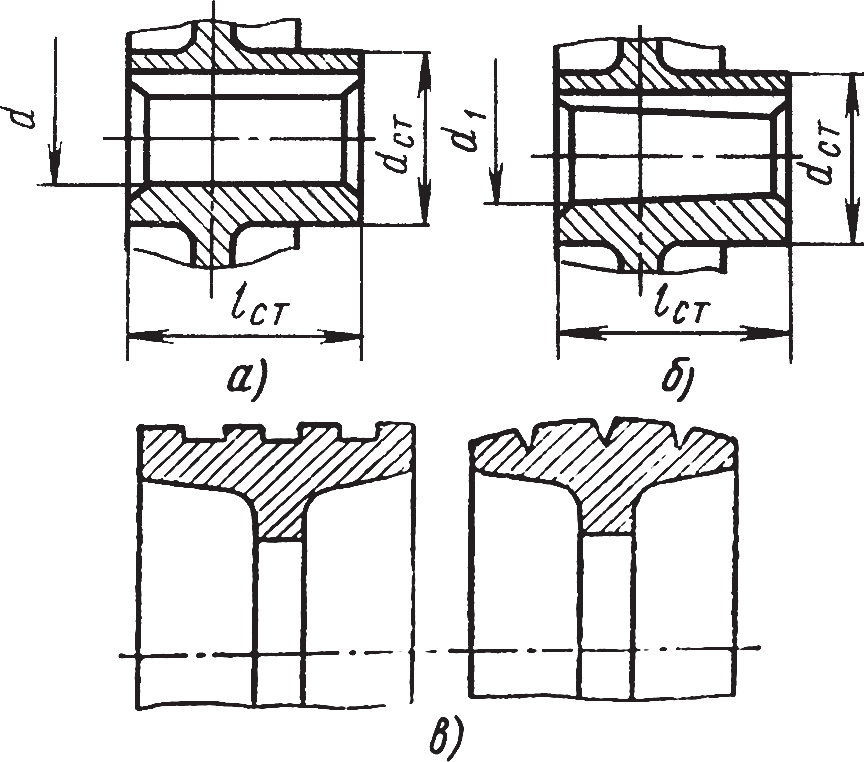

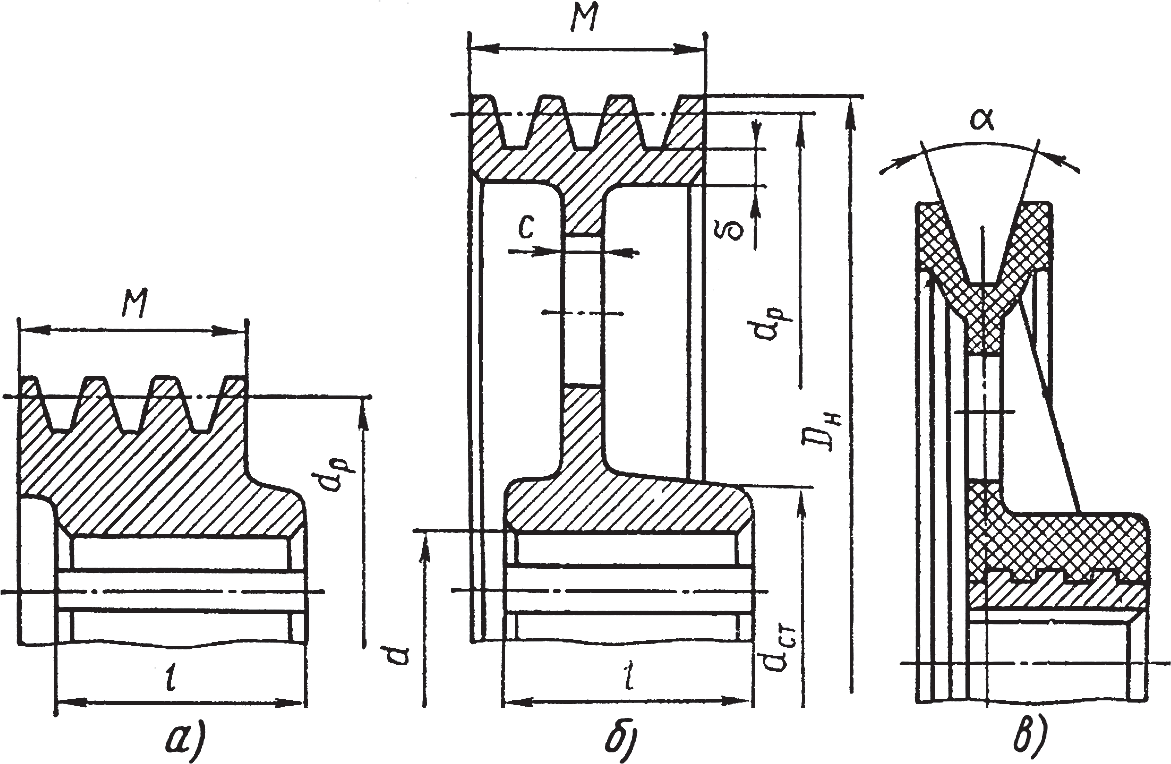

Шкивы плоскоременных передач могут быть с посадочным отверстием – цилиндрическим или коническим (рис. 1; а, б).

Рис. 1. Конструкция шкивов

Посадочные отверстия под вал должны иметь шероховатость не выше Ra =1,25 ÷ 2,5 мкм, остальные обработанные поверхности Rz=40 мкм. Необработанные поверхности шкивов должны быть окрашены.

При шпоночном соединении и цилиндрическом сопряжении назначают посадки: в случае нереверсивной спокойной нагрузки – Н7/к6; нереверсивной нагрузки с умеренными толчками и ударами – Н7/m6; нереверсивной нагрузки с большими толчками и ударами – H7/p6.

Шкивы имеют гладкую рабочую поверхность обода. На поверхности обода шкивов, работающих с окружной скоростью свыше 40 м/с, должны быть проточены треугольного или прямоугольного профиля кольцевые канавки (рис. 1, в), обеспечивающие выход воздуха из-под ремня, для исключения образования воздушного клина, ухудшающего сцепление между ремнем и шкивом.

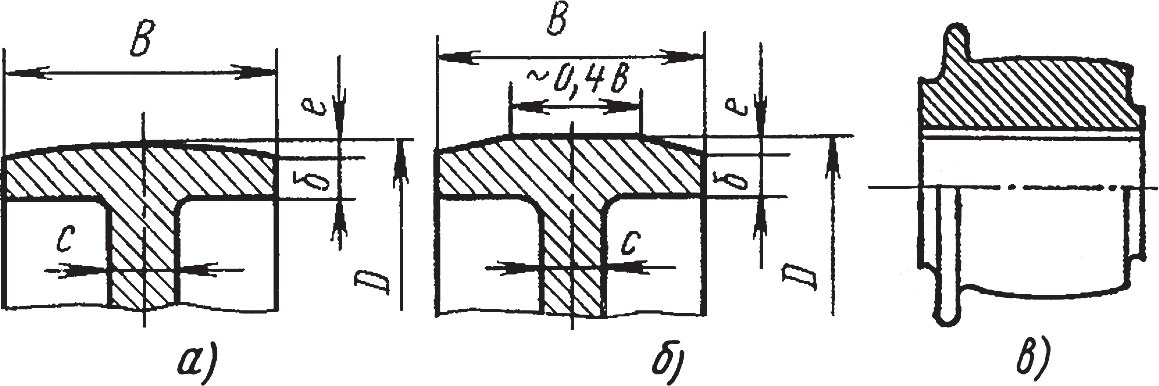

Для того, чтобы при работе не происходило сползание плоского ремня со шкивов, что может быть вызвано непараллельностью осей шкивов или формы поверхности обода, один из них делают цилиндрическим, а другой шкив (обычно ведомый) – выпуклым в осевом сечении на величину е, которая образуется дугой окружности (рис. 2, а), или делают цилиндрическую поверхность по середине шкива и конические поверхности по краям (рис. 2, б), или делают шкив выпуклым с ребордой (рис. 2, в). Обычно выпуклость предусматривается на большем шкиве. При υ>25 м/с выпуклыми должны быть оба шкива.

Рис. 2. Конструкция обода шкивов

Для уменьшения износа ремня в результате упругого скольжения шероховатость поверхности обода шкива не должна превышать Ra =1,25 ÷ 2,5 мкм.

Чугунные шкивы диаметром до 300 ÷ 350 мм изготовляют с диском. В дисках предусматривают отверстия круглой или контурной формы для облегчения шкива и транспортировки.

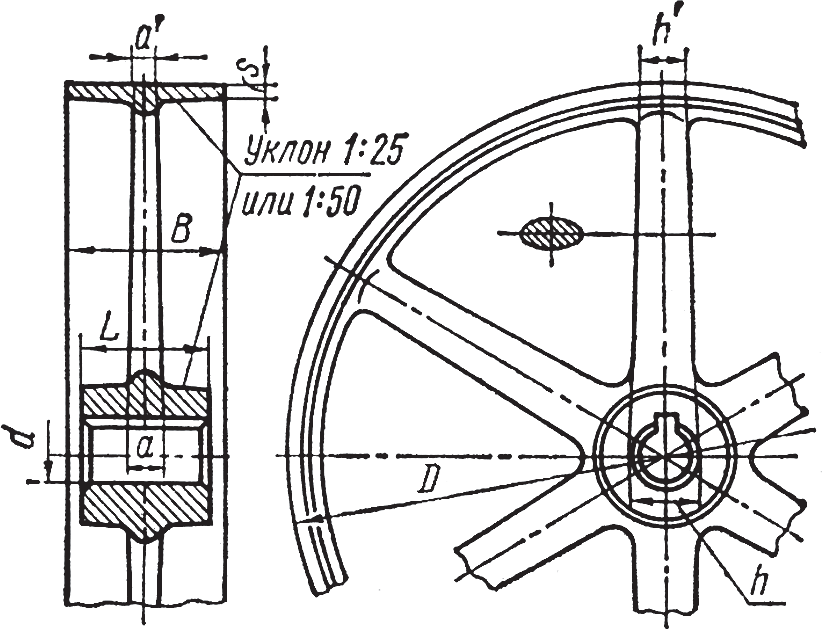

Шкивы диаметром свыше 300 мм выполняют со спицами в один ряд при ширине обода до 300 мм и в два ряда при ширине обода свыше 300 мм (рис. 3). При диаметре шкива до 500 мм ставят четыре спицы, до 1600 мм – 6 спиц.

Шкивы со спицами используют при окружной скорости υ<25 м/с, если скорость выше, применяют шкивы с диском.

Рис. 3. Шкив со спицами

У литых шкивов спицы выполняют эллиптического сечения. Отношение малой оси сечения спицы к большой – a/h=0,4 ÷ 0,5.

У шкивов со спицами обод (а также ступицу) делают с ребрами в плоскости расположения спиц для более равномерного охлаждения и уменьшения внутренних напряжений в местах соединения спицы с ободом, а также для увеличения жесткости обода.

Посадочное отверстие под вал должно иметь шероховатость не выше Ra =1,25 ÷ 2,5 мкм, остальные обработанные поверхности Rz=40 мкм, необработанные литые поверхности Rz=40 мкм. Необработанные поверхности шкивов должны быть окрашены.

Шкивы в сборе с валами, работающие с окружной скоростью 5≤υ≤35 м/с, проверяются на наличие дисбаланса при статической балансировке.

Значения допускаемого дисбаланса приведены в табл. 1.

Таблица 1. Значения допускаемого дисбаланса

| Окружная скорость υ, м/с | 5÷10 | 10÷15 | 15÷20 | 20÷25 | 25÷30 | 40 |

| Дисбаланс, г·см, не более | 6 | 4 | 2 | 1,6 | 1,0 | 0,5 |

Шкивы быстроходных передач, при скорости υ≥З5 м/с, необходимо подвергать динамической балансировке.

2. Шкивы клиноременных передач

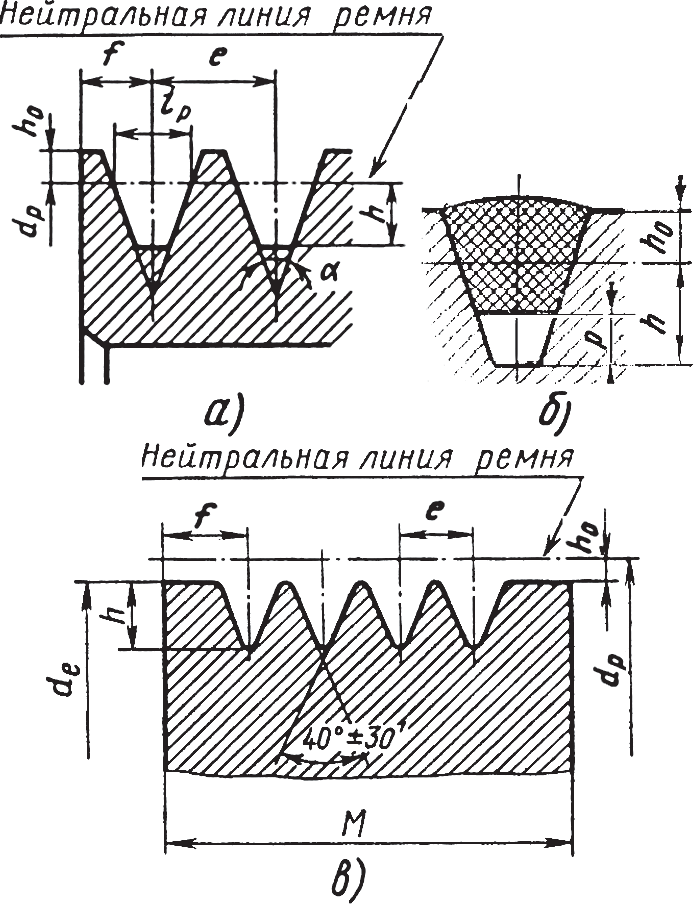

В отличие от рассмотренных шкивов плоскоременных передач рабочей поверхностью клиноременных шкивов являются боковые стороны клиновых канавок (рис. 4; а, б). Размеры и углы профиля канавок, толщину обода шкива принимают в зависимости от типа ремня. Рабочую поверхность канавок желательно полировать, шкивы должны быть хорошо сбалансированы. Размеры и число канавок определяются профилем ремня и числом ремней. Ремень при изгибе на шкиве деформируется, и угол его сечения уменьшается тем больше, чем меньше диаметр шкива.

Рис. 4. Профили канавок шкивов: а, б – клиноременного; в – поликлинового

Шкивы изготовляют сварными или штампованными и литыми из чугуна СЧ15, СЧ18 (υ≤30 м/с), модифицированного чугуна и стали 25Л и из легированной стали (υ≤45 м/с). Шкивы из алюминиевых сплавов, а также сварно-штампованные шкивы имеют минимальную массу и могут быть использованы при υ≤80…100 м/с.

Шкивы из неметаллических материалов отличаются повышенным трением.

Форма канавки шкива должна быть такой, чтобы между шкивом и ремнем постоянно был гарантированный радиальный зазор р (рис. 4, б).

Рабочие поверхности канавок должны иметь шероховатость не более Ra=2,5 мкм, а при малых диаметрах шкивов – не более Ra=1,25 мкм.

Конструкция шкива определяется его диаметром, типом выбранного ремня и числом ремней. Шкивы диаметров dp – 63 ÷ 100 мм выполняют монолитными, точеными с выступающей односторонней ступицей или без нее. Шкивы диаметром dp – 80 ÷ 400 мм изготовляют с диском, в котором могут быть отверстия, и укороченной или удлиненной ступицей. Шкивы диаметром dp>180 мм изготовляют со спицами. Шкивы из пластмасс (рис. 5, в) изготовляют с металлическими ступицами.

Рис. 5. Шкивы для клиновых ремней: а – ведущий шкив; б – ведомый шкив; в – шкив из пластмассы

Ступица шкива может быть расположена симметрично или несимметрично относительно обода. На вал ее устанавливают с натягом.

Ширина ступицы l назначается в зависимости от диаметра вала d, под который производится расточка шкива.

Предельные отклонения длины ступицы с коническим посадочным отверстием – не более h13.

Радиальное и торцовое биение обода шкивов приведены в табл. 2.

Шкивы должны быть статически сбалансированы. Значения допускаемого дисбаланса приведены в табл. 1.

Таблица 2. Радиальное и торцовое биение обода шкивов

| Радиальное биение | Торцовое биение | ||

| диаметр De , мм | биение, мкм | диаметр De , мм | биение, мкм |

| От 50 до 120 | 100 | От 60 до 160 | 100 |

| От 120 до 260 | 120 | От 160 до 400 | 160 |

| От 260 до 500 | 160 | От 400 до 1000 | 250 |

| От 500 до 800 | 200 | — | — |

Внутренние отверстия ступиц под вал должны иметь шероховатость не более Ra=2,5 мкм, остальные обработанные поверхности (наружный диаметр, торцы обода и ступицы – Ra=40 мкм; необработанное литье – Rz=40 мкм) должны быть окрашены.

Для нормальной эксплуатации ременной передачи непараллельность осей шкивов не должна превышать 1 мм на длине 100 мм; смещение рабочих поверхностей шкивов – не более 2 мм на 1 м межосевого расстояния.

Передача крутящего момента осуществляется шпоночным или шлицевым соединением. При шпоночном соединении и цилиндрическом сопряжении назначают следующие посадки: в случае нереверсивной спокойной нагрузки – Н7/к6; нереверсивной нагрузки с умеренными толчками и ударами – Н7/m6; реверсивной нагрузки с большими толчками и ударами – Н7/р6.