Содержание страницы

Резьбовые соединения являются наиболее распространенным видом разъемного соединения. Трудоемкость сборки резьбовых соединений составляет 25-40% общей трудоемкости сборочных работ. Наиболее часто применяемые резьбовые соединения:

- винтовые;

- болтовые;

- шпилечные.

1. Сборка и разборка болтовых соединений

1.1. Подготовка к сборке

Сборку болтового соединения начинают с подготовки поверхностей, по которым соединяются детали. Для создания герметичности иногда плоскости пришабривают или притирают. Следует учесть, что герметичность стыка увеличивается в 2-2,5 раза при повторной сборке соединения. Величина зазора между плоскостями разъема должна быть указана в чертежах. Кованые или литые детали должны иметь обработанные поверхности под устанавливаемые крепежные детали.

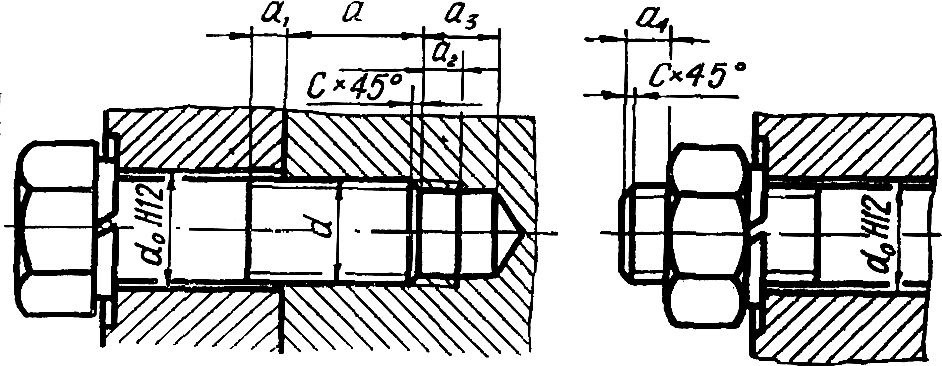

1.2. Сборка болтовых соединений

Наиболее распространенный тип болтового соединения – соединение, собранное на болтах или винтах. При подготовке соединения к сборке необходимо проверить, что в собираемом соединении крепежных деталей с метрической резьбой (табл. 1) обеспечены запас резьбы, глубина сверления и выход конца винта из гайки с метрической резьбой в соответствии с табл. 1.

Таблица 1. Запас резьбы, глубины сверления и выход конца винта из гайки с метрической резьбой, мм, для крепежных деталей с метрической резьбой (значения эмпирические)

|

|||||||

| Шаг резьбы

Р |

d

резьбы |

≥ а1 | ≥ а2

(без сбега) |

≥ а3 | а4 | с | |

| 1,0 | 6 | 3,5 | 2 | 6 | 1,5÷2,5 | 1,0 | |

| 1,25 | 8 | 4 | 2,5 | 8 | 1,5÷2,5 | 1,6 | |

| 1,5 | 10 | 4,5 | 3 | 9 | 2÷3 | ||

| 1,75 | 12 | 5,5 | 3,5 | 11 | 2÷3,5 | ||

| 2,0 | 16 | 6 | 4 | 12 | 2,5÷4 | 2 | |

| 2,5 | 18, 20, 22 | 7 | 5 | 15 | 2,5÷5 | 2,5 | |

| 3,0 | 24, 27 | 8 | 6 | 18 | 3÷6 | ||

| 3,5 | 30, 32 | 10 | 7 | 21 | 3,5÷7 | ||

| 4,0 | 36, 39 | 12 | 8 | 24 | 4÷8 | 3 | |

| 4,5 | 42, 45 | 12 | 9 | 27 | 4,5÷9 | 4 | |

| 5,0 | 48, 52 | 15 | 10 | 30 | 5÷10 | 5 | |

| Глубина завинчивания винтов, а = Kpd | |||||||

| σВ, МПа | Сталь, бронза | Чугун | Силумин | ||||

| Kp | |||||||

| 400-500

900-1000 |

0,8-0,9

1,6-2,0 |

1,3-1,4

2,0-2,5 |

1,4-2,0

2,0-2,5 |

||||

Резьба болта или винта должна быть чистой от грязи, без забоин и слегка смазанной. Болт обычно вставляют снизу, а затем навинчивают гайку. Гайки затягивают только тогда, когда поставлены все болты, шайбы и гайки.

Затягивают гайки или винты постепенно. На длинных крышках, например на крышках блоков двигателей внутреннего сгорания, на крышках больших редукторов, гайки или винты затягивают от середины к краям. Гайки или винты, расположенные по кругу, например на фланцах крышек цилиндров и т. д., затягивают крест-накрест. Сначала все гайки или винты завертывают до соприкосновения с шайбами или с поверхностью детали, затем слегка затягивают и только в третий раз затягивают окончательно.

Если гайки или винты затягивать последовательно, то затяжка может оказаться неравномерной и вызвать перегрузку отдельных гаек, смятие резьбы и даже обрыв болта. Затягивание гаек от краев к середине приводит к искривлению крышек.

Контроль усилия затяжки винтов и болтов осуществляют либо выбором соответствующей длины рукоятки ключа, либо применением предельных и динамометрических ключей.

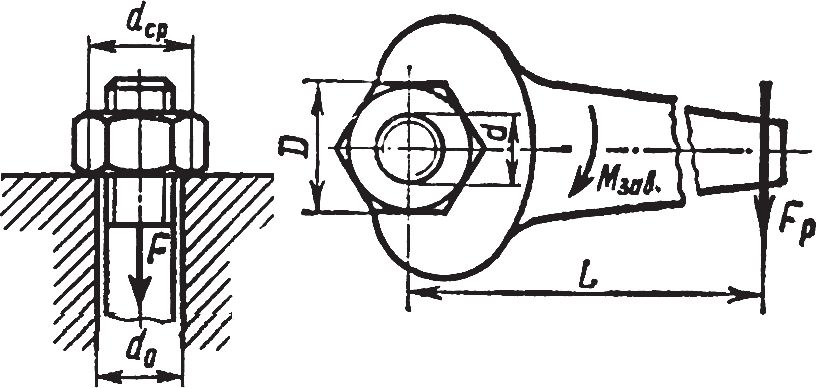

Для затяжки крепежного резьбового соединения осевой силой F (рис. 1) необходимо создать момент завинчивания Мзав, равный сумме момента сил в резьбе d и момента сил трения на опорной поверхности гайки.

Рис. 1. Схема действия сил в резьбовом соединении при затяжке

Длина стандартных ключей L ≈ 15d. Приложив к концу ключа силу Fp, можно определить отношение F/Fp, т. е. выигрыш в силе за счет резьбы. Так как Мзав=FpL, то 0,2Fd=15Fpd, откуда F/Fp ≈ 75.

Рекомендуемая допускаемая сила затяжки [Fр] болта из стали СтЗ в зависимости от диаметра резьбы и размера захвата гаечного ключа D (размер «под ключ» S) приведены в табл. 2.

Таблица 2. Допускаемая сила затяжки резьбового крепежного соединения [Fр]

| d, мм | М8 | М10 | М12 | М16 | М20 | М24 | М30 |

| [Fр], кН | 1,40 | 2,40 | 3,60 | 7,50 | 14,0 | 23,0 | 45,0 |

| S = D, мм | 12 | 14 | 17 | 22 | 27 | 32 | 41 |

Расчет и практика эксплуатации резьбовых соединений показали, что болты с резьбой менее М10 при затяжке стандартными ключами (L ≈ 15d) могут быть разрушены. Например, болт с резьбой М6 из стали СтЗ разрушается при силе на ключе Fр ≈ 45H.

Поэтому в резьбовых соединениях для машин технологического назначения, как правило, не применяют болты с резьбой менее М8 (безопасная затяжка болтов малых диаметров осуществляется специальными ключами, ограничивающими размер силы Fр).

Рекомендуемая глубина завинчивания винта (болта): Н ≈ 0,9d – в стальные детали; Н ≈ 1,4d – в чугунные детали; Н ≈ (1,5…2)d – в детали из легких сплавов.

После сборки болтовое соединение должно быть застопорено от отвинчивания.

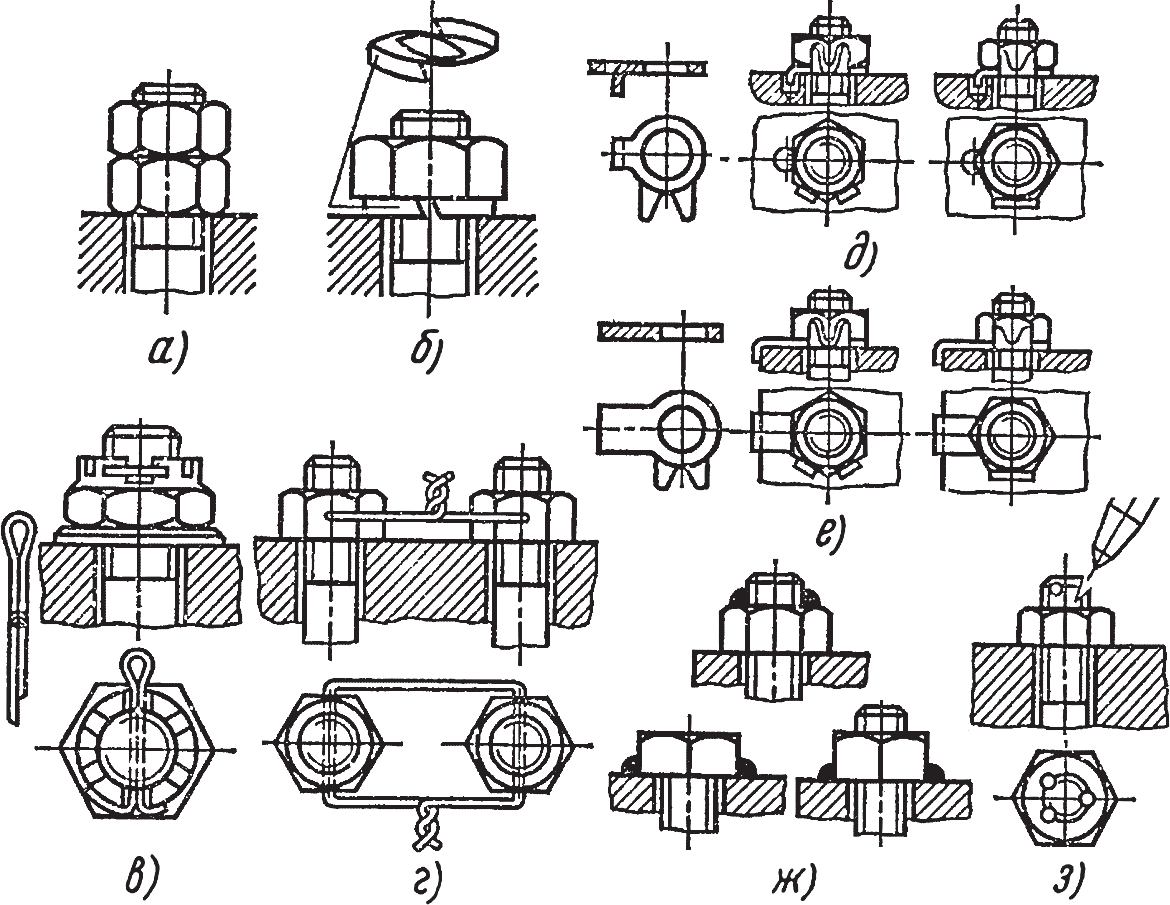

1.3. Стопорные устройства для резьбовых крепежных соединений

Резьбовые соединения в процессе работы не должны ослаблять соединение закрепленных деталей, т.е. они не должны самопроизвольно отвинчиваться под действием вибраций, возникающих при движении, толчках и ударах деталей машин во время работы. Поэтому ответственные резьбовые соединения после затяжки стопорят.

Стопорение ответственных резьбовых соединений производят разными способами. Их выбор зависит от доступа к местам крепления, от условий работы соединения, от конструкции соединения и др. Различают следующие способы предохранения резьбовых элементов от самоотвинчивания:

- контргайкой (рис. 2, а) , которая препятствует самоотвинчиванию силой трения в резьбе и на торцовых поверхностях двух гаек. Этот способ позволяет легко регулировать силу затяжки резьбового соединения, фиксируя положение нижней гайки путем поворота верхней гайки после касания на соответствующий угол затяжки;

- пружинными шайбами (рис. 2, б), которые обеспечивают напряженное состояние резьбового соединения. Пружинная шайба имеет высокую твердость, концы разреза разведены и заострены. Это позволяют произвести затяжку соединения и расплющить шайбу. При этом заостренные концы разреза пружинной шайбы прижаты к торцу гайки или головки болта и к поверхности закрепляемой детали (рис. 2, ж).

Шайбы специального назначения применяют как стопорные детали, предотвращающие самоотвинчивание гаек, болтов. Примеры таких шайб приведены на рис. 2, е.

Рис. 2. Способы предохранения резьбовых элементов от самоотвинчивания

При отвертывании под действием пружинных сил заостренные концы разреза пружинной шайбы внедряются в металл гайки или головки болта и в металл закрепляемой детали и тем самым удерживают болт или гайку от отвинчивания; разводными шплинтами (рис. 2, в) – один из распространенных и наиболее надежных способов. Разводные шплинты изготовляют с кольцевой головкой из стальной проволоки полукруглого сечения. Концы шплинта вставляют в отверстие, соединяющее болт с гайкой, и разводят; мягкой проволокой (рис. 2, г), которую применяют для нескольких и целых групп болтов. При этом головки болтов должны быть соединены проволокой так, чтобы ослабление затяжки одного из них вызывало натяжение проволоки и этим способствовало затяжке остальных; жестким соединением резьбовых деталей, которое осуществляют применением деформируемых стопорных шайб с носком (рис. 2, д) и с лапкой (рис. 2, е). Деформируемая шайба такой формы имеет выступы. Один из них, вставляется в отверстие детали или обжимается по краю детали, а другие отгибают и прижимают к грани завернутого болта или гайки, чем фиксируют их от отвинчивания; путем сварки головки винта, болта, гайки или шпильки (рис. 2, ж); посредством кернения резьбовых деталей с торца и бокового (рис. 2, з), расклепывания стержня резьбовой детали, закрашиванием лаком выхода резьбы из гайки и др.

Для стандартной крепежной резьбы угол подъема резьбы Ψ≤4°, а приведенный угол трения φ’ в зависимости от материала гайки и винта – φ’=6 ÷ 16°, следовательно, все крепежные резьбы – самотормозящие и при статической нагрузке не самоотвинчиваются.

Мелкие крепежные резьбы (по сравнению с крупными) имеют меньший угол подъема резьбы и поэтому они менее склонны к самоотвинчиванию при динамических нагрузках.

1.4. Разборка болтового соединения

Разборку болтового соединения начинают с освобождения гаек от стопорных устройств. После этого приступают к отвинчиванию гаек. Если гайка не отвинчивается, то не следует удлинять рукоятку ключа или прикладывать большие усилия, так как этим можно сорвать резьбу или скрутить болт. В этом случае смачивают резьбу керосином и через некоторое время (когда керосин проникнет в резьбу) вновь пытаются отвинчивать гайку. Если гайка после этого тоже не отвинчивается, то пробуют завинтить ее дальше и когда она сдвинется с места, вновь начинают отвинчивать.

Когда все гайки отвинчены, удаляют болты.

Затем начинают последовательно завинчивать отжимные болты до тех пор, пока зазор между деталями не будет достаточным для того, чтобы снять деталь или сборочную единицу.

1.5. Подготовка к сборке других резьбовых соединений

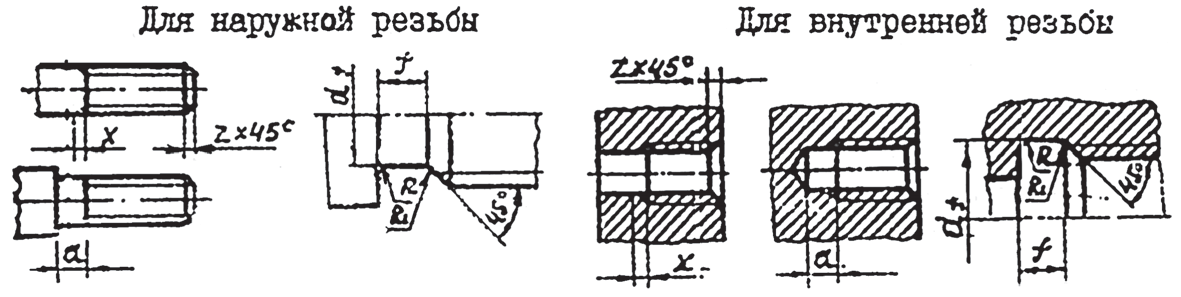

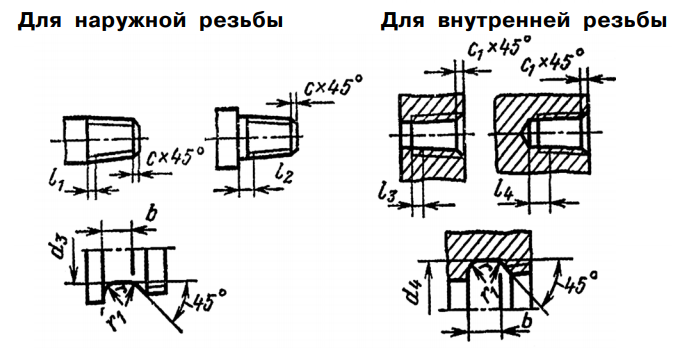

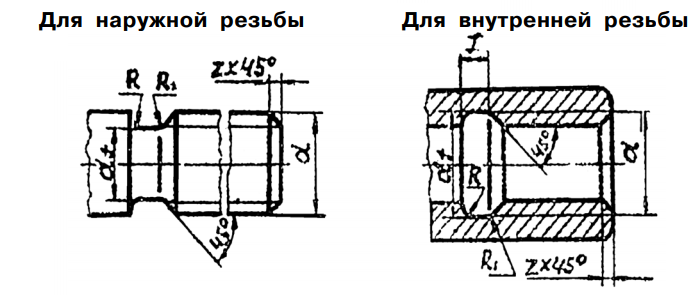

Подготовка к сборке других резьбовых соединений заключается в проверке соответствия размеров сбегов, недорезов, проточек и фасок на соединяемых резьбовых деталях по нормам, приведенным в табл. 3, 4, 5.

Таблица 3. Сбеги, недорезы, проточки и фаски для трубной цилиндрической резьбы (по ГОСТ 10549-80)

|

|||||||||||||||

| Размеры

резьбы, дюймы |

Число

витков на “ |

Наружная резьба | Внутренняя резьба | ||||||||||||

| сбег х | недорез,

а1 max |

проточка | фаска

z |

сбег

хa |

недорез,

а2 max |

проточка | фаска

z |

||||||||

| f | R | R1 | df | f | R | R1 | df | ||||||||

| 1/8 | 28 | 1,6 | 2,5 | 2,5 | 1,0 | 0,5 | 8 | 1,0 | 2,2 | 4 | 4 | 1,0 | 0,5 | 10,0 | 1,0 |

| 1/4

3/8 |

18 | 2,4 | 4,0 | 4 | 1,0 | 0,5 | 11

14,5 |

1,6 | 3,3 | 5 | 5 | 1,6 | 13,5

17,0 |

||

| 1/2

3/4 |

14 | 4,5 | 5,0 | 5 | 1,6 | 18

23,5 |

2,0 | 4,8 | 8 | 8 | 2,0 | 1,0 | 21,5

27,0 |

1,6 | |

| 1

11/4 11/2 2 |

11 | 4,1 | 6,0 | 6 | 1,0 | 29,5

38 44 56 |

2,5 | 6,0 | 10,0 | 10 | 3,0 | 34,0

43 48,5 60,5 |

|||

| 21/2 | 71,5 | 76 | |||||||||||||

| 3 | 84 | 89 | |||||||||||||

| 4 | 109 | 114 | |||||||||||||

| 5 | 134,5 | 139 | |||||||||||||

| 6 | 160 | 165 | |||||||||||||

Таблица 4. Сбеги, недорезы, проточки и фаски, запас резьбы и глубины сверления для конической дюймовой резьбы с углом профиля 60° по ГОСТ 6111-52

|

||||||||||||||

| Размеры

резьбы, дюймы |

Число

витков на 1” |

Наружная резьба | Внутренняя резьба | |||||||||||

| сбег

l1 |

недорез

l2 max |

проточка | сбег

l3 max |

недорез

l4 max |

проточка | фаска с=с1 | ||||||||

| b | r | r1 | d4 | b | r | r1 | d4 | |||||||

| 1/16

1/8 |

27 | 2,5 | 3,5 | 2 | 0,5 | 0,3 | 6

8 |

3,0 | 6 | 3 | 1,0 | 0,5 | 8,5

10,5 |

1,0 |

| 1/4

3/8 |

18 | 3,5 | 5,5 | 3 | 1,0 | 0,5 | 11

14 |

4,0 | 9 | 4 | 14,0

17,5 |

1,6 | ||

| 1/2

3/4 |

14 | 4,5 | 6,0 | 4 | 18

23 |

5,5 | 11 | 6 | 1,6 | 1,0 | 22,0

27,0 |

|||

| 1

11/4 11/2 2 |

— | 5,5 | 7,0 | 5 | 1,6 | 29

38 44 56 |

6,5 | 14 | 7 | 34,0

42,5 48,5 60,5 |

2,0 | |||

Таблица 5. Сбеги, проточки и фаски для трапецеидальной однозаходной резьбы по ГОСТ 10549-80

|

||||||

| Шаг резьбы | Проточка | Фаска

z |

||||

| f | R | R1 | наружная

резьба df |

внутренняя

резьба df |

||

| 2 | 3 | 1,0 | 0,5 | d-3,0 | d+1,0 | 1,6 |

| 3 | 5 | 1,6 | d-4,2 | 2,0 | ||

| 4 | 6 | 1,0 | d-5,2 | d+1,1 | 2,5 | |

| 5 | 8 | 2,0 | d-7,0 | d+1,6 | 3,0 | |

| 6 | 10 | 3,0 | d-8,0 | 3,5 | ||

| 8 | 12 | d-10,2 | d+1,8 | 4,5 | ||

| 10 | 16 | d-12,5 | 5,5 | |||

| 12 | 18 | d-14,5 | d+2,1 | 6,5 | ||

| 16 | 25 | 5,0 | 2,0 | d-19,5 | d+2,8 | 9,0 |

| 20 | d-24,0 | d+3,0 | 11,0 | |||

| 24 | 30 | d-28,0 | d+3,5 | 13,0 | ||

1.6. Постановка контрольных штифтов

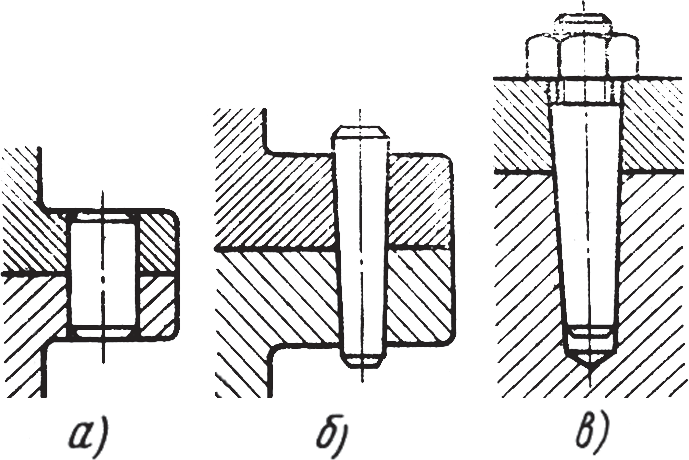

Для возможности установки на прежнее место снятую тщательно выверенную и приработанную деталь или сборочную единицу применяют конические или цилиндрические штифты.

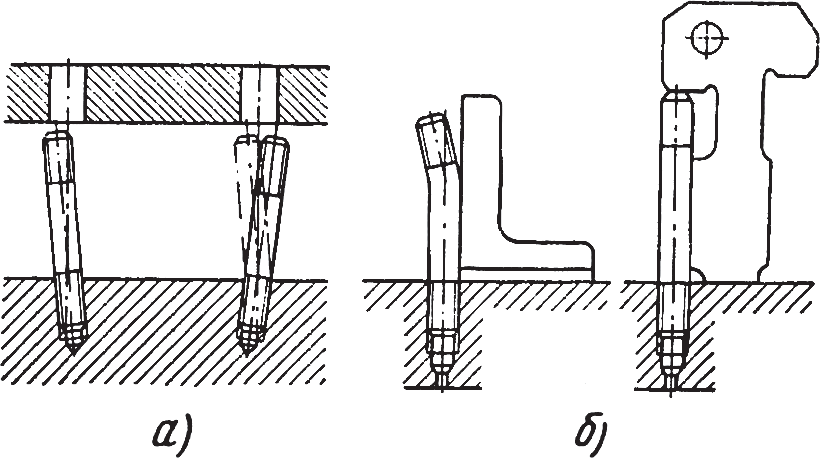

Штифтовые соединения применяют для фиксации взаимного положения деталей (рис. 3). В качестве распространенного примера можно привести фиксацию двумя коническими штифтами взаимного положения корпуса и крышки редуктора (рис. 3, б), чем обеспечивается сохранение их взаимного положения при совместной механической обработке, сборке и разборке редуктора.

Рис. 3. Штифтовые соединения: а – с цилиндрическим штифтом; б, в, – с коническим штифтом

Диаметр штифта должен быть на 20 ÷ 30% меньше диаметра болта или винта, которым крепится деталь или сборочная единица.

Отверстия под контрольные штифты сверлят после того, как соединяемые детали выверены относительно друг друга и закреплены окончательно.

Штифтов в соединении должно быть не менее двух, и они должны быть расположены друг от друга на максимально возможном расстоянии. Например, при соединении деталей прямоугольной формы контрольные штифты ставят по диагонали между крепежными деталями. При сверлении отверстий под штифты оставляют припуск на развертывание посадочного отверстия под устанавливаемый штифт.

Цилиндрические штифты обычно ставят на рабочее место с гарантированным натягом K7/m6 или по переходной посадке Н7/m6, а в движущихся соединениях – с расклепыванием концов.

Окончательно забитый штифт должен выступать над поверхностью на размер не менее двух фасок. Если нет возможности выбить штифт или отверстие несквозное, то применяют вытяжные штифты (рис. 3, в).

2. Сборка и разборка соединений на шпильках

Соединения на шпильках осуществляют неподвижной посадкой шпилек в тело детали одним из четырех способов:

- по сбегу резьбы;

- с помощью плотной резьбы;

- с помощью бурта и с упором в дно отверстия.

Правильно завернутая шпилька в отверстие должна сидеть плотно и при отвинчивании гайки даже с тугой резьбой не должна вывинчиваться из детали. Шпилька должна быть строго перпендикулярна той плоскости, в которую она ввернута. Глубину отверстия делают больше длины резьбовой части шпильки. В глухих отверстиях резьбу нарезают с большой осторожностью.

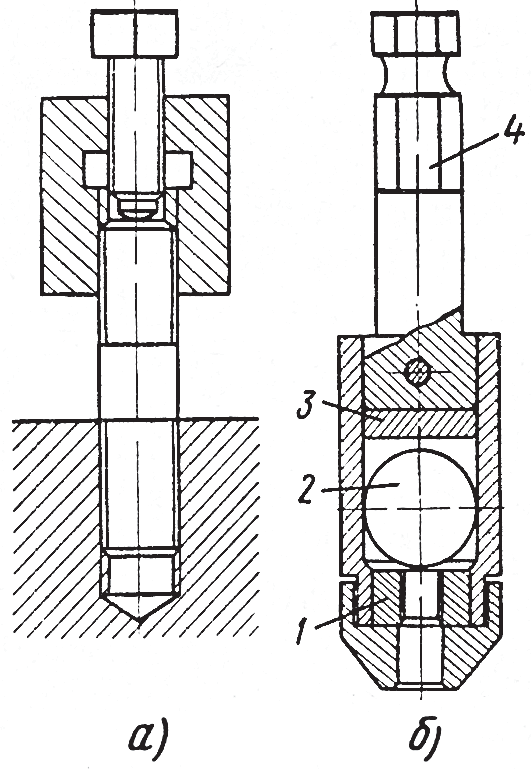

Шпильки завертывают и вывертывают разными способами.

Первый способ. На свободный резьбовой конец шпильки навинчивают две гайки и верхней гайкой контрят нижнюю. Вращая ключом за верхнюю гайку, ввертывают шпильку в резьбовое отверстие плотно на сбег резьбы.

Второй способ. На конец шпильки свободно навинчивают специальное приспособление (рис. 4, а), представляющее собой высокую шестигранную гайку с внутренней резьбой для шпильки. Гайка стопорится на конце шпильки винтом, который упирается в торец шпильки. Затем обычным гаечным ключом вращают гайку за наружный шестигранник и завинчивают шпильку в деталь. Когда шпилька завинчена, стопорный винт ослабляют, придерживая гайку ключом; после этого гайка легко свинчивается со шпильки.

Для повышения производительности используют электро- и пневмоинструмент с применением специальной головки для шпильковерта (рис. 4, б). Сменную гайку 1 навинчивают на шпильку до упора-шарика 2, перемещение которого ограничивается пятой 3. При завертывании шпильковертом шпильки до конца в резьбовое отверстие в головке шарик 2 будет проскальзывать по пяте 3. После этого шпильковерт переключают на обратный ход, и головка свинчивается со шпильки.

Рис. 4. Приспособления для завертывания шпилек

Используя сменные гайки 1 можно завинчивать шпильки различного диаметра. Наличие на хвостовике шести граней 4 под ключ позволяет использовать головку при завинчивании гаек вручную.

При установке шпилек необходимо выполнять следующие основные правила:

- шпилька должна иметь плотную посадку в корпусе;

- ось шпильки должна быть перпендикулярна к поверхности детали.

Контроль установки резьбовых шпилек осуществляется одним из двух способов:

- по шаблону для нескольких шпилек (рис. 5, а);

- по угольнику или шаблону на каждую шпильку (рис. 5, б).

Рис. 5. Контроль установки резьбовых шпилек в деталь

Категорически запрещается подгибать шпильки, если они не попадают в отверстия детали, так как они при этом деформируются у корня (по резьбе) и могут лопнуть во время работы. Перекос шпилек можно исправлять только нарезанием новой резьбы в отверстии.

Важным условием нормальной работы резьбового соединения являются отсутствие изгибающих напряжений в стержне болта или шпильки. В связи с этим неплотное прилегание гайки к торцу детали недопустимо. Гайки должны навертываться на шпильки от руки до соприкосновения с деталью. При большом числе гаек рекомендуется завертывать их в определенном порядке Общий принцип затяжки – сначала затягивают гайки, находящиеся в середине детали, затем попеременно по паре с каждой стороны. Гайки целесообразно затягивать постепенно, т. е. сначала затянуть все гайки на одну треть затяжки, затем на две трети и, наконец, на полную затяжку. Гайки, расположенные по кругу, следует затягивать крест-накрест и также постепенно.

Следует особо тщательно выбирать крепежные детали для крепления фланцев и крышек, прижимающих прецизионные подшипники шпиндельных узлов. Перекосы резьбы или торцов винтов и зенковок под головки винтов приводят к деформации фланцев и крышек и, как следствие, к перекосу самого подшипника. Большое значение в этих случаях приобретает также равномерность затяжки.

К резьбовым соединениям предъявляют следующие требования:

- все гайки, входящие в резьбовые соединения, должны быть до отказа и равномерно затянуты;

- в резьбовых соединениях, работающих при толчках, ударах, вибрации, гайки должны быть застопорены (затянуты контргайкой), а у подкладных шайб – отогнуты выступы, вставлены штифты и т. д.;

- болт или шпилька должны выступать над гайкой не менее чем на два витка резьбы;

- на выступающих концах болтов и шпилек резьба должна быть чистой и полной;

- под гайками и головками болтов не должно быть зазоров, и они должны плотно соприкасаться с соединяемыми деталями;

- при сборке болтовых соединений не допускается наращивание рукояток ключей. Применять можно ключи только с рукоятками стандартной длины.